20CrMnTi齿轮轴断裂原因分析(加翻译版)

- 格式:doc

- 大小:855.50 KB

- 文档页数:7

20CrMnTi圆钢加工开裂原因分析及改进措施王雷国;王建忠;姚建辉;杜敬洲【期刊名称】《金属世界》【年(卷),期】2018(000)002【总页数】4页(P60-63)【作者】王雷国;王建忠;姚建辉;杜敬洲【作者单位】河钢邯钢品质管理部,河北邯郸 056015;河钢邯钢品质管理部,河北邯郸 056015;河钢邯钢品质管理部,河北邯郸 056015;河钢邯钢品质管理部,河北邯郸 056015【正文语种】中文渗碳钢20CrMnTi淬透性较高,经渗碳淬火后具有硬而耐磨的表面与坚韧的心部,具有较高的低温冲击韧性,正火后可切削性良好,抗疲劳性能相当好,被广泛用于制造承受高速、中等或重载荷、冲击及摩擦的重要零件,如齿轮、齿圈、齿轮轴十字头等。

邯钢一炼钢厂有一台200 mm×200 mm断面方坯连铸机,具有中间包连续测温、结晶器电磁搅拌、末端电磁搅拌等功能。

大型轧钢厂棒材生产线全线轧机能够实现全线无扭控制轧制,轧线上设有测径仪,可保证产品尺寸精度。

邯钢大型轧钢厂棒材生产线于2011年3月投产,年设计生产能力为80万t,产品规格为φ12~90 mm圆钢,其中20CrMnTi占全部产量的5%。

但是该品种自生产以来,断续在使用过程中发生了几起较为典型的加工开裂问题,经过系列分析,找出了导致加工开裂的原因,并制定了改进措施,使加工开裂问题得到控制。

原因分析根据加工开裂质量异议处理情况,认为导致20CrMnTi加工开裂原因主要分为炼钢原因、轧钢原因和用户加工原因。

其中,20CrMnTi的化学成分要求见表1。

炼钢原因某用户反馈的棒材20CrMnTi在锻造、辗环过程发生纵向裂纹(见图1),用户加工工艺为:圆钢—中频加热—下料—锻打—辗环—机加工—热处理。

从缺陷试样上切取金相试样进行裂纹缺陷分析(见图2),裂纹深度为2.61 mm,裂纹头部宽度0.57 mm,裂纹周围可见大量氧化物质点,裂纹周围组织存在严重脱碳,判定该裂纹缺陷为铸坯裂纹。

20CrMnTiH钢差速器齿圈局部断齿原因分析对断裂的20CrMnTiH差速器齿圈的材料、断口进行了分析检测。

结果显示,化学成分符合标准要求,金相分析、硬度检验显示热处理过程正常。

通过对裂纹渗碳层情况综合分析和对锻造过程进行排查,认为该裂纹为锻造过程导致,其原因与原材料表面缺陷有关。

标签:锻造折叠;渗碳层;断口;表面缺陷0 引言差速器齿圈是汽车重要的传动部件,需承载较大的交变应力,要求具有较高的强度和韧性。

某汽车差速器齿圈装车行驶3000km后两个齿发生断裂,见图1所示。

该差速器齿圈选用20CrMnTiH,具体工艺流程为:原材料入厂—锻造—正火—机加工—热处理—清洗。

本文通过断裂齿进行化学成分、显微组织、宏微观断口分析,找到造成该差速器齿圈断齿的主要原因,并提出相应改进措施。

1 试验材料与方法首先对断口进行宏观和微观形貌分析,判断断裂起源部位和断裂的性质。

然后在断裂部位取样,为了通过扫描电镜进行断口容貌及微观形貌分析,将齿轮截为3断。

将试样1低温切割为沿着差圈钢材的轧制方向,在断裂部位进行切割,为纵向试样1a和试样1b,主要检测其非金属夹杂物,带状组织和流线等材料组织缺陷。

2 试验结果与分析2.1 化学成分分析在齿轮试样3的本体上进行了取样,对其化学成分进行了检测,结果见表1,检测结果符合GB/T5216-2014《保证淬透性结构钢》要求。

2.2 硬度检验试样1a齿面硬度检测其HV为831.11正常;试样1b的断裂最深处进行了两次取样,分别为HV145.81和HV139.449,说明该组织硬度非常低,疑似夹杂物或其它不明组织;对试样2的a处进行硬度检测,在疑似夹杂物或其它不明组织处,检测硬度为HB142.56,然后在试样2的心部组织处任意位置取样,测得其硬度为HV326.50,在疑似夹杂物或其它不明组织的混合处取样,测得其硬度为HV226.289。

2.3 金相检验对试样1a的平直裂纹和拐角裂纹处,均检测到渗碳层。

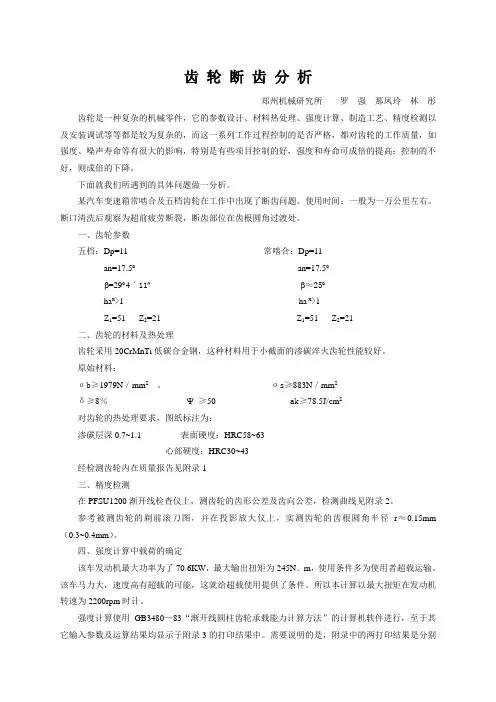

齿轮断齿分析郑州机械研究所罗强那凤玲林彤齿轮是一种复杂的机械零件,它的参数设计、材料热处理、强度计算、制造工艺、精度检测以及安装调试等等都是较为复杂的,而这一系列工作过程控制的是否严格,都对齿轮的工作质量,如强度、噪声寿命等有很大的影响,特别是有些项目控制的好,强度和寿命可成倍的提高;控制的不好,则成倍的下降。

下面就我们所遇到的具体问题做一分析。

某汽车变速箱常啮合及五档齿轮在工作中出现了断齿问题。

使用时间:一般为一万公里左右。

断口清洗后观察为超前疲劳断裂,断齿部位在齿根圆角过渡处。

一、齿轮参数五档:Dp=11 常啮合:Dp=11an=17.5︒an=17.5︒β=29︒4ˊ11"β≈25︒ha x>1 ha x>1Z1=51 Z2=21 Z1=51 Z2=21二、齿轮的材料及热处理齿轮采用20CrMnTi低碳合金钢,这种材料用于小截面的渗碳淬火齿轮性能较好。

原始材料:σb≥1979N/mm2。

σs≥883N/mm2δ≥8%ψ≥50 ak≥78.5J/cm2对齿轮的热处理要求,图纸标注为:渗碳层深0.7~1.1 表面硬度:HRC58~63心部硬度:HRC30~43经检测齿轮内在质量报告见附录1三、精度检测在PFSU1200渐开线检查仪上,测齿轮的齿形公差及齿向公差,检测曲线见附录2。

参考被测齿轮的剃前滚刀图,并在投影放大仪上,实测齿轮的齿根圆角半径r≈0.15mm (0.3~0.4mm)。

四、强度计算中载荷的确定该车发动机最大功率为了70.6KW,最大输出扭矩为245N.m,使用条件多为使用者超载运输。

该车马力大,速度高有超载的可能,这就给超载使用提供了条件。

所以本计算以最大扭矩在发动机转速为2200rpm时计。

强度计算使用GB3480—83“渐开线圆柱齿轮承载能力计算方法”的计算机软件进行,至于其它输入参数及运算结果均显示于附录3的打印结果中。

需要说明的是,附录中的两打印结果是分别用不同的齿根圆角半径r=0.15mn和r=0.42mn进行计算的。

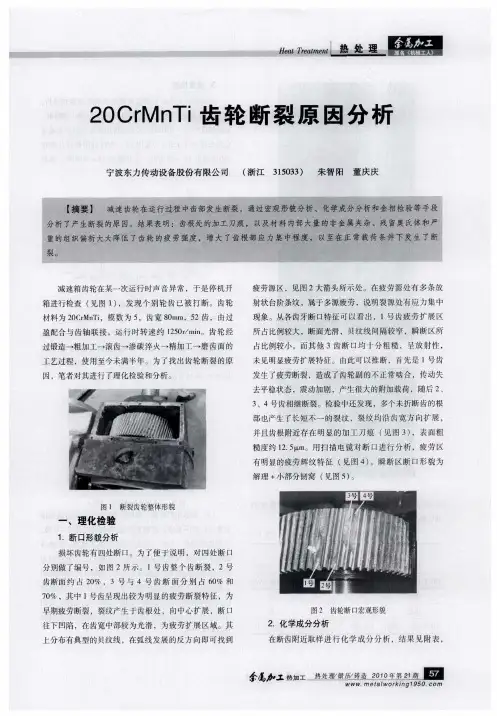

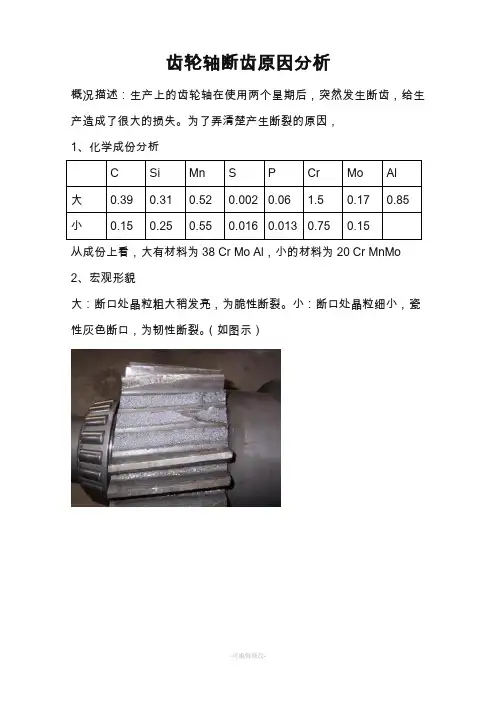

齿轮轴断齿原因分析概况描述:生产上的齿轮轴在使用两个星期后,突然发生断齿,给生产造成了很大的损失。

为了弄清楚产生断裂的原因,1、化学成份分析从成份上看,大有材料为38 Cr Mo Al,小的材料为20 Cr MnMo 2、宏观形貌大:断口处晶粒粗大稍发亮,为脆性断裂。

小:断口处晶粒细小,瓷性灰色断口,为韧性断裂。

(如图示)3、金相组织分析(1)大的金相组织100X 40X200X齿轮表面的渗氮层厚:0.30mm,渗层组织不均匀,渗层硬度801HV1,表面有数条垂直于表面的微裂纹,裂纹周围组织无脱碳,裂纹长度稍长于渗层。

200X断裂处的显微组织形貌200X中心组织:回火索氏体加屈氏体加条状及半网状铁素体。

(2)小的金相组织-- 200X40X齿轮渗碳层厚1.5 mm,有效硬化层厚0.8 mm,表面有数条细小的裂纹沿晶向里延伸,渗层硬度637HV1。

200X表面渗碳和过渡区组织,表面为高碳马氏体和细小的颗粒状碳化物,往里为马氏体组织。

500X中心组织:低碳板条马氏体组织。

4、原因分析(1)大的材料为氮化钢,小的材料为渗碳钢,符合材料的牌号。

(2)从金相组织上分析大的心部组织为回火索氏体加屈氏体加条状、半网状的铁素体,为非正常的调质组织,这是因为淬火时,由于加热温度太低或保温时间太短,使铁素体未能完全溶解,经过淬火、回火后,仍存在于基体中。

调质后出现这种组织,属于不良的显微组织。

齿轮表面有数条微小的细裂纹,这些裂纹的产生是氮化时,由于氮在铁素体中的扩散速度较大,氮化后铁素体中的氮浓度较高,易形成须状氮化物从而从使氮化层脆性较大。

因此渗层组织不均匀(?),致使在使用过程中齿根部受到拉应力的作用而导致脆性断裂。

小的渗碳淬火后心部组织为粗大(?)的板条马氏体组织,综合性能比较好,(为热处理过程中温度失控?),渗碳后表面的碳含量很高,在淬火过程中由于应力过大(是有可能)产生裂纹或微裂纹。

出现在粗针马氏体针叶上,与马氏体的惯析面成一定的角度,且相互平行。

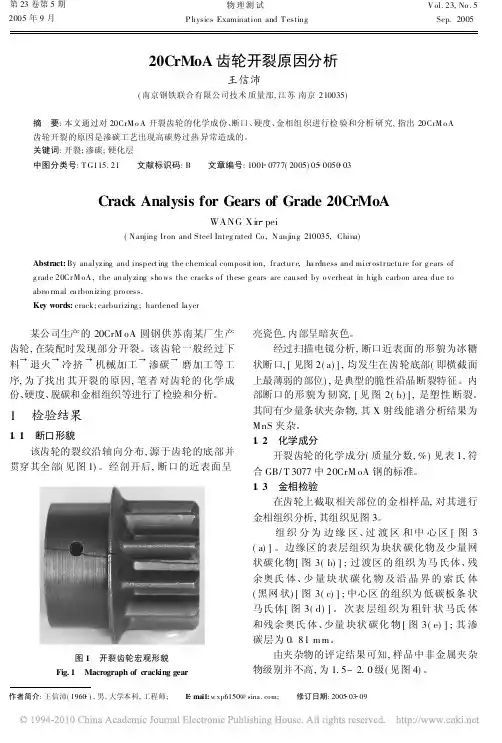

第23卷第5期2005年9月物理测试P hysics Examination and T estingV ol.23,No.5Sep.2005作者简介:王信沛(1960 ),男,大学本科,工程师; E mail:w xp6150@; 修订日期:2005 03 0920CrMoA 齿轮开裂原因分析王信沛(南京钢铁联合有限公司技术质量部,江苏南京210035)摘 要:本文通过对20CrM o A 开裂齿轮的化学成份、断口、硬度、金相组织进行检验和分析研究,指出20CrM o A 齿轮开裂的原因是渗碳工艺出现高碳势过热异常造成的。

关键词:开裂;渗碳;硬化层中图分类号:T G115.21 文献标识码:B 文章编号:1001 0777(2005)05 0050 03Crack Analysis for Gears of Grade 20CrMoAWANG Xin pei(N anjing Ir on and Steel Integ rated Co ,N anjing 210035,China)Abstract:By analyzing and inspect ing the chemical composit ion,fr actur e,ha rdness and micr ostr ucture for g ears of g rade 20Cr M oA ,the analy zing sho ws the cracks o f these g ears are caused by o verheat in hig h carbon area due to abno rmal ca rbonizing pro cess.Key words:crack;carburizing ;hardened la yer某公司生产的20CrM oA 圆钢供苏南某厂生产齿轮,在装配时发现部分开裂。

该齿轮一般经过下料 退火 冷挤 机械加工 渗碳 磨加工等工序,为了找出其开裂的原因,笔者对齿轮的化学成份、硬度、脱碳和金相组织等进行了检验和分析。

第45卷第2期热处理技术与装备Vol.45,No.2收稿日期:2023⁃11⁃01作者简介:刘洪波(1987—),男,工程师,硕士,主要从事汽车齿轮热处理及失效分析方面的工作。

联系电话:178********;E⁃mail:fdliuhb@·失效分析·20CrMnTi 齿轮开裂失效分析刘洪波1,李 宁2,李红印1,邹 鹏1,陈炳欣1(1.弗迪动力有限公司齿轮工厂,河南安阳 455000;2.石家庄钢铁有限责任公司技术中心,河北石家庄 050100)摘 要:20CrMnTi 齿轮经过真空渗碳及高压气淬低温回火热处理后,在磨齿工序发现齿轮开裂。

通过化学成分分析、硬度测试、金相组织观察和断口形貌分析等方法对20CrMnTi 齿轮开裂原因进行分析,结果表明齿坯存在过烧缺陷是导致齿轮开裂的根本原因。

关键词:20CrMnTi 钢;齿轮;开裂;过烧中图分类号:TG156.5 文献标志码:A 文章编号:1673⁃4971(2024)02⁃0044⁃03Cracking Failure Analysis of 20CrMnTi GearLIU Hongbo 1,LI Ning 2,LI Hongyin 1,ZOU Peng 1,CHEN Bingxin 1(1.Fin Dreams Powertrain Co.,Ltd.,Grear Factory,Anyang 455000,Henan,China;2.Technical Center of Shijiazhuang Iron&Steel Co.,Ltd.,Shijiazhuang 050100,Hebei,China)Abstract :After vaccum carburizing and high⁃pressure gas quenching low temperature tempering heat treat⁃ment,cracks were found in gear grinding process of the 20CrMnTi gear.The cracking causes of the20CrMnTi gears were analyzed by means of chemical composition analysis,hardness test,metallographic structure observation and fracture morphology,etc.The results showed that the overburning defect in the gear blank was the fundamental cause of gear cracking.Keywords :20CrMnTi steel;gear;cracking;overburning 20CrMnTi 齿轮经真空渗碳及高压气淬低温回火热处理后,在磨齿工序发现齿轮沿横向开裂。

越野车后桥主动锥齿轮螺纹断裂分析我公司是生产汽车前、后桥主、从动齿轮的专业化公司,在2011 年3 月份,出现了一套齿轮在使用过程中主动齿轮(轴)螺纹断裂的现象,现就该齿轮轴的断裂原因进行分析。

1.齿轮副情况该越野车行驶时传动轴脱落,经检查发现主减速器主动锥齿轮固定螺母外螺纹断裂(见图1),发生故障时行驶里程10800km 。

该主动齿轮轴选用20CrMnTi 钢制造,工艺流程:锻造毛坯—正火—机械加工—渗碳淬火—回火—抛丸—螺纹M20X 1.5高频退火-研磨中心孔-校直-精磨-配对研齿-成品检验后发往客户装配到差减壳内。

该齿轮轴的热处理技术要求为:渗碳层深 1.0〜1.4mm,碳化物、马氏体、残留奥氏体级别为1〜4级,表面硬度58〜64HRC,心部硬度32〜45HRC,心部无明显铁素体。

通过郑州机械研究所强度中心故障诊断和失效分析专家张石山(教授级高工)老师的指导,对该断裂的主动齿轮轴进行了分析,并找出了引起断裂的原因。

2.断口分析螺纹M20X 1.5前端第五扣位置正是螺母前第一扣的位置,裂纹起源环形带内约80°x (1 2)mm (见图2)。

裂纹源有三个位于螺纹根部,受力时正是负荷最高的牙,应力集中(升高)最大位置的3〜4 倍。

源区(源3 已在扭转扩展区边缘)主要由拉应力或弯曲应力叠加一定的剪应力生成,放射状纹理由螺纹根部向中心发展1〜2mm,而后左旋以25°角方向扩展(螺旋角)。

形成长120 ° X (1〜mm环带(剪应力、扭矩逐步上升),带内人字型椎塑变纹理指向裂纹源区,距外圆上有0.1mmX 8mm 的小剪切唇(见图3)。

这些现象充分说明裂纹扩展的速度很快(比如一次性扩展),这正是剪应力(扭矩)增大的结果(扭转断裂)。

从约200°X (1 2〜)mm 环带向内,属于快速断裂区,面积约80% ,中间小台阶高约0.5mm ,系瞬间扭断,最后合成台阶高7mm(见图4),裂纹深入台阶底部约12mm ,破坏总周期较短。

特别策划 | Special Plan齿轮传动齿轮轴开裂原因分析□洛阳轴研科技股份有限公司□河南省高性能轴承技术重点实验室/王姗姗郭浩马爽齿轮轴在成品放置期间发生纵向开裂,本文通过对开裂齿轮轴的材料化学成分、力学性能、金相组织、宏观及微观断口形貌的检验,对其开裂原因进行了分析。

结果表明:齿轮轴开裂是热处理应力导致的氢致延迟裂纹。

某公司生产的汽车转向器齿轮轴,材料为20CrMnTi。

该批产品在成品检验时发现多件存在裂纹,导致产品无法按时交付。

为了查找齿轮轴产生裂纹的原因,本文采用金相分析、宏观观察及微观分析等方法,对其中一件产品开裂原因进行了分析。

理化检验1.化学成分检验开裂齿轮轴的化学成分在光谱仪上进行检测,结果见表1。

由表1可知,其化学元素成分均符合GB/T3077-1999标准对20CrMnTi钢成分的技术要求。

2.硬度检验及渗碳层深度测试齿轮轴的轴面和心部硬度分别在HR-150A硬度计上对进行测定,负荷为150kg。

齿的表面硬度在维氏硬度计(载荷为10kg)上测量,检验结果见表2。

由表2可知,硬度值均符合相关技术条件要求。

齿部渗碳层深度在显微维氏硬度计上测量,载荷为1kg,测量渗碳层深度为1.43mm,符合相关技术条件要求(图样要求1.0~1.5mm)。

3.金相检验将齿轮轴切割试样磨制抛光后,放置在金相显微镜下观察,发现裂纹深度为14.1mm,裂纹周围未发现大颗粒夹杂物及脱碳,表面组织为马氏体+残余奥氏体+碳化物,如图1所示。

图1 表层组织4.断口分析(1)宏观检验。

该齿轮轴裂纹沿纵向分布,横向已扩展至轴的中心。

裂纹整体平直,呈张开型,整体宏观形貌如图2所示。

打开断口观察,发现裂纹起源于距齿表面约2mm处,如图3所示。

表1 齿轮轴的化学成分(质量分数)(%)元素C Si Mn Cr Ti P S Cu Ni Mo 实测值0.2110.278 1.06 1.210.05310.01530.00880.02000.03280.0021标准值0.17~0.230.17~0.370.80~1.101.00~1.300.04~0.10≤0.035≤0.035≤0.30≤0.30≤0.152017年第 10 期Special Plan | 特别策划齿轮传动(2)微观观察。

20CrMnTi齿轮开裂失效分析

刘洪波;李宁;李红印;邹鹏;陈炳欣

【期刊名称】《热处理技术与装备》

【年(卷),期】2024(45)2

【摘要】20CrMnTi齿轮经过真空渗碳及高压气淬低温回火热处理后,在磨齿工序发现齿轮开裂。

通过化学成分分析、硬度测试、金相组织观察和断口形貌分析等方法对20CrMnTi齿轮开裂原因进行分析,结果表明齿坯存在过烧缺陷是导致齿轮开裂的根本原因。

【总页数】3页(P44-46)

【作者】刘洪波;李宁;李红印;邹鹏;陈炳欣

【作者单位】弗迪动力有限公司齿轮工厂;石家庄钢铁有限责任公司技术中心【正文语种】中文

【中图分类】TG156.5

【相关文献】

1.20CrMnTi钢冷挤压开裂的失效分析

2.20CrMnTi齿轮钢锻打开裂原因分析及措施

3.20CrMnTi万向十字轴开裂失效分析

4.20CrMnTi钢花键轴开裂失效分析

5.20CrMnTi齿轮开裂失效分析

因版权原因,仅展示原文概要,查看原文内容请购买。

20CrMnTiH 齿轮轴断裂原因分析

刘 健, 陈宏豫, 寇志贤, 李春玉

(承德建龙特殊钢有限公司技术处,河北 兴隆067201)

摘要:采取宏观形貌分析、化学成分分析、金相分析等手段对20CrMnTi 齿轮轴断裂

原因分析,结果表明,热处理后基体强度偏低和相对于承载能力而言工作应力较大是导致齿轮轴发生快速脆性断裂的主要原因。

关键词:齿轮轴、断裂分析、组织

20CrMnTiH Gear Axle Break Analysis of Causes

LIUJian,CHENHongyu,KOUZhixin,LiChunyu

(Chengde long special steel co., Ltd.Technical Department, Hebei Xinglong 067201)

Abstract: In this article use macro-morphology analysis, chemical analysis, microstructure

analysis by means of the gear shaft 20CrMnTi Failure Analysis ,Last show the matrix strength after heat treatment relative to the carrying capacity of low and work stress in terms of larger gear shaft leading to the main reason of rapid brittle fracture.

Key words: Gear shaft Fracture Analysis Organization

某公司用20CrMnTiH 作为农用三轮车变速箱上的四轮曲轴齿轮主选材,安装该批齿轮轴的三轮车发生多起断轴现象,断轴时行使时间大约100小时。

齿轮轴加工工艺:圆钢(直径为φ45mm )经冷剪下料 反射炉加热模锻

正火 机加工 渗碳淬火 180-200℃回火 喷砂 磨加工(花键外圆) 尺寸检验合格发货。

设计齿轮轴渗碳硬化层厚度0.6-1.0mm,齿面硬度58-64HRC ,心部组织硬度33-40HRC 。

1试样的制备及试验方法

对发生断裂的齿轮轴线切割取样,宏观检测端口表面形状,进行力学性能、化学成分和金相组织分析,找出发生断裂的原因。

2试验结果分析

2.1断裂齿轮轴成分分析 化学成分见表1

表1 材料化学成分分析结果及标准规定对照(W/%)

由表1看出:断裂齿轮轴的化学成份符合GB/T5216-2004中对20CrMnTiH 钢的规范要求。

2.2断裂齿轮轴力学性能

在轴的表层和心部位置制取φ5mm 拉伸试样进行常温拉伸力学性能试验,试验结果见表2,由表2知,材料心部屈服强度、断后伸长率和断面收缩率略低于表层,但相差不大。

参考GB/T3077对20CrMnTi 钢淬火和低温回火后的力学性能要求,可看出齿轮轴基体热处理后的强度远低于该材料热处理后的参考值。

表2 力学性能试验结果与20CrMnTi 参考值对照表

Tab2 Mechanical performance test results and reference tables 20CrMnTi

齿轮轴断裂位置及宏观断口形貌见图1,为横向断裂,断裂面位于花键齿起始的变截面台阶处。

肉眼观察,断口上有较粗糙的辐射状花样,根据辐射状花样的收敛位置看出断裂方向,如图中箭头所示,断裂始自断齿变截面台阶根脚线开始,单向扩展直至断裂。

断口呈闪晶状金属光泽,为宏观脆性断口。

宏观形貌成略微漩涡形态的纤维放射状,四轴自表面向内扩展。

宏观端口分析表明,齿轮轴断口是以扭曲为主的应力作用下自轴齿变截面台阶根脚线表面应力集中位置开始的脆性断口。

图1齿轮轴断裂位置和断口宏观形貌

Fig1 Gear shaft fracture location and macro-fracture morphology

2.4断裂齿轮轴微观形貌分析

齿轮轴微观断口形态如图2所示,SEM 下高倍观察,断口为河流状穿晶解理和准解理断裂形态。

根据河流状花样的形貌也可以看出,断裂起源于轴齿变截面台阶根脚线表面处,该区磨损严重,但从局部仍可以看到清晰的断口特征,为穿晶准解理断口,未见原始裂纹、沿晶断口、异常夹杂物等缺陷及疲劳断口特征。

扩展区均为穿晶解理和准解理脆性断口。

微观断口分析表明,齿轮轴微观断口穿晶解理和准解理脆性断口,属于一次性快速脆性断口。

扩展区为穿晶解理断口1000×

图2 齿轮轴微观断口分析

Fig2 Micro-fracture of the gear shaft

2.5断裂齿轮轴组织分析

2.5.1低倍组织

断口附近截取并制备横截面低倍试样,观察的低倍组织形貌如图3所示,参考GB/T1979-01 对低倍组织缺陷进行评级,齿轮轴中心疏松1.5级,有轻微枝晶偏析,未见明显的锭型偏析或点状偏析,也未见裂纹、残余缩孔等其他低倍组织缺陷。

图3 齿轮轴低倍组织分析

Fig3 Low magnification of the gear shaft

2.5.2金相组织及显微维氏硬度

在与断裂面相对称一侧同等位置制取纵截面金相试样,观察渗碳层形貌并进行显微维氏硬度测试(自表面向深部方向测试),渗碳层形貌及显微维氏硬度-深度曲线(如图5)所示,看出:轴齿变截面接近90度根脚线无明显的R圆角,存在较大的应力集中(见图4)。

根据

渗碳层形貌及显微维氏硬度测试曲线(见图5)看出,渗碳硬化层厚度约0.9mm,符合设计要求。

图4 变截面台阶处的形状和渗碳区(与轴断裂区形状尺寸堆成的部位)Fig4 Variable cross-section shape and carburization step edges District

图5 渗碳层形貌与显微维氏硬度-深度曲线

Fig5 Morphology and microstructure of carburized layer hardness - depth curve 试样表面渗碳层、中部及心部区域的微观组织形貌如图6、7、8所示,渗碳层为低温回火马氏体+碳化物+残余奥氏体;1/2半径处为回火贝氏体组织;心部为回火贝氏体+块状铁素体组织。

各区域的显微维氏硬度测试结果见表3,如果根据GB/T1172由HV测试结果估算洛氏硬度则心部组织的洛氏硬度大约为29-31HRC,低于设计要求值。

毛

Fig6 Edge organizations

Fig7 1 / 2 radius organization

图8 心部组织750×

Fig8 Department of heart tissue

表3显微维氏硬度测试结果(HV0.2)

Table 3 Micro Vickers hardness test results(HV0.2)

3.1齿轮轴的化学成分符合GB/T5216-2004钢规范要求,材料低倍组织基本正常。

3.2齿轮轴渗碳层厚度和渗碳层硬度符合设计要求,但是心部组织为回火贝氏体+块状

铁素体,组织硬度低于设计要求,材料热处理后强度偏低。

3.3齿轮轴是在较大的扭曲应力为主的应力作用下在边界面台阶直角根脚线表面应力

集中处其形成的一次性快速脆性断裂。

3.4热处理后基体强度偏低和相对于承载能力而言工作应力较大是导致齿轮轴发生快

速脆性断裂的主要原因。

4改进措施及改进后效果

齿轮轴加工工艺使用多年,较为成熟,没有问题。

对此次使用的淬火液进行检查发现淬

火液存在碳化现象,已明显老化(属超期使用),冷却能力明显不足。

更换冷却液后小批量

投入生产,随即取两根齿轮轴进行性能检验见表4

表4 力学性能试验结果与20CrMnTi参考值对照表

钢淬火和低温回火后的力学性能要求,可看出更换淬火液后齿轮轴基体热处理后的强度高于该材料热处理后的参考值。

5预防措施

5.1齿轮轴的设计、加工应考虑足够的消除应力集中措施,尽量减轻应力集中产生危害的可能性。

5.2严格执行热处理工艺,对影响产品质量的关键点应重点关注。

作者信息:刘健(1965---)男,陕西省周至县人,高级工程师,东北大学毕业,主要从事金属材料加工工艺及质量控制研究;电话:0314---5316229;E-mail:liuj@。