汽车半轴断裂原因分析及对策研究

- 格式:docx

- 大小:2.39 MB

- 文档页数:20

汽车半轴断裂原因分析及对策研究摘要在当今社会,汽车已经走入了寻常百姓的家里,可以说汽车已经成为了我们生活中的一个重要部分。

而半轴是汽车传动系统的一个重要组成部分,它是差速器与驱动轮之间传递扭矩的实心轴,其内端一般通过花键与半轴齿轮连接,外端与轮毂连接。

根据其支承型式不同,可分为全浮式半轴和半浮式半轴。

汽车半轴在使用过程中常出现弯曲、扭曲和断裂以及花键齿磨损或扭斜等敌障。

我们课题将对半轴所出现的断裂问题进行分析,并对其提出相应的对策。

首先是对半轴材料以及处理工艺上进行分析,找出其对于半轴断裂的影响,并提出解决方案;其次是对半轴结构上的受力分析,运用ANSYS有限元分析软件,对半轴模型施加不同作用力,通过分析其位移云图,节点等效应力图,位移矢量图等,分析半轴受力与变形情况,对此在半轴结构上提出相应的解决对策。

最终,我们通过分析研究,发现对于半轴材料及处理工艺上,往往是在材料选取上以及热处理工艺上出现不达标等问题造成的。

而你对于半轴结构的受力分析,我们通过对软件结构进行分析,最终得出半轴两端部以及花键,变直径等应力集处,最容易产生断裂现象,所以在半轴的设计与制造时,应当尽量避免这些不利因素。

关键词汽车半轴全浮式半浮式 ANSYS软件受力分析引言汽车自19世纪末诞生至今100余年期间,汽车工业从无到有,以惊人的速度发展,写下了人类近代文明的重要篇章。

汽车是数量最多、最普及、活动范围最广泛、运输量最大的现代化交通工具。

而汽车半轴是汽车的一个重要部件,它是差速器与驱动轮之间传递转矩的实心轴,其内端一般通过花键与半轴齿轮连接,外端以凸缘与轮毂连接。

汽车半轴的结构形式取决于驱动车轮的结构,根据半轴的受力情况,半轴分为全浮式半轴和半浮式半轴。

由此可见汽车半轴是汽车正常行驶的一个重要的部件,半轴性能的好坏对于汽车的安全行驶起着重要的因素。

我们的课题将对汽车半轴常出现的断裂问题进行分析,通过查找资料并运用ANSYS有限元分析软件,找到半轴断裂原因并提出相应的解决方案。

车辆断轴解决方案车辆是现代社会的必需品,而车辆的安全性也是大家普遍关注的问题。

在行驶中,有时会发生车辆断轴的情况,给行车带来极大的危害和后果。

为了更好地保护我们的生命财产安全,我们需要了解并掌握车辆断轴的解决方案。

什么是车辆断轴?车辆断轴,指车辆在行驶中因车轴坏掉或分离,导致车轮与车身断开的现象。

当发生断轴时,驾驶员失去了对车辆的控制,车辆无法正常行驶,容易发生交通事故。

车辆断轴的原因车辆断轴的原因很多,主要包括以下几点:1. 自然老化车辆经过长时间使用,车轴可能因为自然老化而出现开裂等情况,从而导致断裂。

2. 质量问题低质量的车轴可能因为生产不合格或材料瑕疵等原因,导致车轴强度不够,难以承受车辆行驶时产生的压力,从而出现断裂的情况。

3. 过度使用车辆在过度使用或超载情况下,车轴容易由于承受不了过大的压力而发生断裂。

4. 非常规操作在驾驶过程中,非常规操作也会导致车辆轴杆的断裂,如强烈减速或紧急制动等操作。

车辆断轴解决方案车辆断轴所带来的危害与后果非常严重,为了尽可能地减少事故的发生概率,我们需要掌握下面的断轴解决方案:1. 定期检查车轴定期检查车轴是防止车辆断轴的一个重要手段。

检查车轴主要包括检查车轴有没有磨损、是否有裂纹、车轴杆和轴承的接触是否牢固等等。

检查过程还需要注意是否有污染、划伤、锈蚀等情况,如果发现问题及时更换或修理。

2. 使用正规品牌的车轴选择正规品牌的车轴,是避免发生车辆断轴的关键。

正规品牌的车轴更加符合生产标准,质量更过硬,从而保证车轴的强度和耐用度。

3. 注意车轴的负荷和运输条件在使用车辆的过程中,要注意车轴的负荷和运输条件,避免承受不了过重压力,尤其是在载重时需注意超载情况。

4. 正常驾驶习惯在驾驶过程中要坚持正常的驾驶习惯,如避免急刹车、过弯、起步太猛等激烈操作,尤其是考虑到车辆在高速行驶中惯性产生的作用。

5. 结合科技手段市面上也有一些车辆安全科技手段,例如智能车轴监测系统,在车轴发生异常情况时会及时报警提醒,在保障驾驶员生命安全的同时,有效解决了车辆的断轴问题。

40Cr钢汽车半轴断轴原因分析2、河北省半钢水冶炼高洁净高品质特殊钢重点实验室承德067000摘要某半轴厂生产的半轴在装车后发生早期断裂事故,取断裂半轴分析断裂原因:采用化学成分分析、硬度测试、显微组织分析以及扫描电镜断口微观分析等技术,分析了该半轴断裂的主要原因。

结果表明:材料中存在夹杂物导致半轴应力集中,在夹杂物处产生裂纹源;热处理效果较差,加大半轴裂纹扩展速率,导致装车半轴提早断裂。

关键词:半轴;夹杂物;断裂汽车半轴采用材料为40Cr钢,半轴装车后行驶约1.4万公里后发生断裂,半轴生产工艺:下料-中频感应加热(1150℃)-楔横轧-摆碾法兰盘-调质(淬火840℃,12分钟;高温回火,600℃,2小时)-机加工-杆部中频感应淬火-低温回火-磁粉探伤-成品。

为分析半轴发生断裂原因,取断裂半轴试样进行以下检验分析。

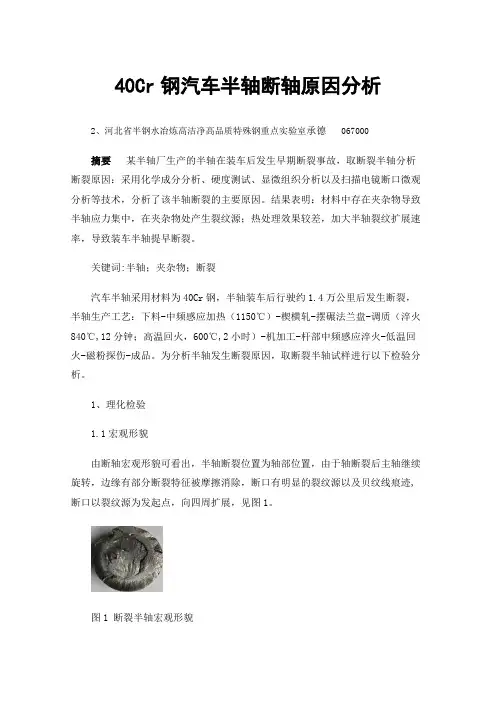

1、理化检验1.1宏观形貌由断轴宏观形貌可看出,半轴断裂位置为轴部位置,由于轴断裂后主轴继续旋转,边缘有部分断裂特征被摩擦消除,断口有明显的裂纹源以及贝纹线痕迹,断口以裂纹源为发起点,向四周扩展,见图1。

图1 断裂半轴宏观形貌1.2化学成分检验在断轴上切取试样进行化学成分检验,根据检验结果,断轴化学成分满足标准GB/T3077-2015中对合金结构钢成分要求,判定化学成分合格,检验结果见表1。

表1 化学成分(质量分数) (%)1.3材料金相检验在半轴断裂硬化层过渡区域进行显微组织检验,将试样抛光后用4%硝酸酒精溶液腐蚀后进行观察,可见硬化层区域内组织为贝氏体+索氏体+网状铁素体,见图2,从组织形貌看,此半轴热处理效果欠佳。

1.4断口检验为了更好分析半轴断裂原因,用扫描电镜半轴裂纹源处进行扫描分析,可见裂纹源处存在一处夹杂物,夹杂物形貌见图3,对夹杂物进行能谱分析,夹杂物成分主要包含O、Ca、C、Al、Na、Mg、Si、S和Fe元素,主要为氧化钙和氧化铝类夹杂物,按照GB/T10561-2005中A法评定,此夹杂物为超尺寸夹杂物,各元素含量见表2。

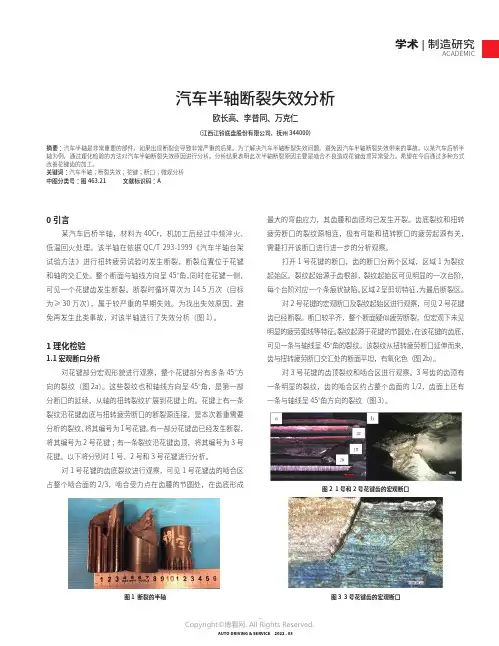

图2 1号和2号花键齿的宏观断口图1 断裂的半轴图3 3号花键齿的宏观断口键在制造工艺过程中存在先期裂纹的可能。

图4 花键齿的微观形貌特征图5 花键裂纹源区能谱分析1.4 花键齿金相分析垂直于轴向切取1号、2号和3号花键进行金相分析。

其中1号花键齿齿腰也有裂纹,且裂纹已经快扩展到齿根,齿底也可见明显的裂纹。

齿根裂纹起始区未见任何宏观夹杂,也未见脱碳、非马氏体组织,以及异常的R角过渡等问题。

2号花键齿和3号花键齿断裂的位置相似。

2号和3号花键齿都从节圆处起始,裂纹起始区均未见任何宏观夹杂、脱碳和非马氏体组织等缺陷,齿根也都未发现显微裂纹。

按照标准GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》对整个齿面进行夹杂物评级,未见A、B、C类夹杂,D类夹杂约0.5级,花键齿部的夹杂无异常。

学术|制造研究ACADEMIC纹,其他花键齿底部均未发现裂纹,花键齿的表面未发现异常的夹杂、脱碳及非马氏组织等缺陷。

齿根唯一的缺陷是存在条痕,尽管齿底条痕会造成一定的应力集中,使疲劳裂纹优先从此处萌生。

但是从金相分析结果判断,条痕缺陷在各齿底部均存在,只有1号齿裂纹丛此处起源,而且1号齿的金相上,另外一条裂纹起源于条痕缺陷的下方。

所以综合判断,条状缺陷不是导致齿底开裂的主要原因。

而且可以排除齿根存在脱碳、夹杂及非马氏体组织等缺陷,从而造成花键断裂的可能[3]。

2 失效原因分析2.1 对花键断口分析对花键端口综合分析结果表明,1号花键的断裂为疲劳断裂。

疲劳起源于齿底条痕处,裂纹源微观形貌特征为沿晶,但是并没有发现氢脆、回火脆的特征,而且沿晶区也可看到疲劳形貌。

可以判断,疲劳裂纹起源于齿底表层,因为表面进行了感应淬火处理,淬火硬化层在复杂的应力条件下出现沿晶疲劳形貌是正常的。

花键的疲劳断裂和表面硬化层的热处理无关。

2.2 花键断裂源区能谱及金相分析通过对花键断裂源区能谱及金相分析,可以排除花键齿根存在脱碳、折叠、夹杂以及原始裂纹等其他缺陷的可能。

试验测试某新型汽车半轴断裂失效分析王帅丁鹏程琳(南京汽车集团有限公司汽车工程研究院)摘要:某新型汽车半轴进行台架验证试验中发生断裂,通过宏观分析、显微 组织、理化性能和断口形貌分析等方法对断裂原因进行分析。

结果表明,该半轴在中频感应泮火处理上存在不合理之处,导致半轴在表面出现微裂纹,并在工作应力的作用下疲劳扩展,最终产生疲劳断裂。

关键词:汽车半轴断裂失效分析1引言半轴是汽车后桥传递动力的主要零部件之一,发动机的扭矩经万向轴传至后桥的螺旋锥齿轮,然后经过半轴推动车轮转动。

半轴的作用是传递扭矩,在起动、刹车、换挡以及在崎岖道路上行驶时,还要承受弯曲和冲击。

因此,半轴需要有高的静扭强度、抗疲劳强度,以及足够的冲击韧性。

某新型汽车半轴在进行台架试验中发生断裂,断裂周期为15万次,远低于设计寿命。

通过对断裂半轴进行化学成分、显微组织、宏观微观断口 及力学性能分析,以期找到造成该半轴断裂的主 要原因,并提出合理的改进措施。

2半轴技术要求和试验条件半轴的结构简图见图1所示,材料选用400中碳合金钢,经锻造成形。

为提高材料的强韧性,半轴预先进行调制处理,处理后心部硬度为24-30HRC,法兰盘硬度不低于24HRC;调质后对 工件表面进行中频感应淬火处理,增加表面的强 度和压应力,增加工件的抗疲劳性能,杆部表面硬 度不低于52HRC。

根据Q(yT293《汽车半轴台架试验方法》进行台架验证试验。

实际工作情况:后桥额定输出 M=10500Nm,半轴计算扭矩M j=5250Nm。

设定试 验参数:试验最小扭矩:M min=0.1Mj=525Nm;试验 最大扭矩:Mmax=Mj+ M m in=5775Nm;扭转疲劳寿 命30万次。

3失效分析3.1 断裂位置半轴断裂失效发生在轴杆中部,见图2(a),该 部位为中频感应淬火区。

断轴外观断裂处未见明 显变形,基本位于半轴中部。

法兰盘杆部和花键杆 部外观完整,未见明显变形,半轴表面未见明显缺 陷〇(a)断裂位置 (b)断口图2宏观形貌图3断裂起始处的断裂形貌x203.2宏观形貌检查断口宏观如图2(b)所示,断口与轴线呈45° 螺旋面,性质为杆件扭转正断。

40Cr钢汽车半轴断裂原因分析李海明【摘要】针对某40 Cr钢汽车半轴在装配过程中发生断裂的问题,通过对半轴的化学成分、显微组织、力学性能、断口等方面进行分析,查找出了导致半轴断裂的原因。

结果表明:半轴热处理时淬火温度过高或保温时间过长,导致奥氏体晶粒粗大,冷却时在材料心部形成魏氏体组织,是导致半轴断裂的主要原因;另外淬火温度偏高导致杂质元素在晶界聚集,降低了晶界的结合强度,也促进了半轴的断裂。

因此,优化冶炼工艺制度、并严格遵守热处理制度是避免汽车半轴断裂的主要措施。

%Aiming at the problem of fracture of 40Cr steel automobile half-shafts during assembly,by analyzing the chemicalcompositions,microstructure,mechanical properties and fracture of the half-shaft,the fracture reasons were found out.The results show that the too high quenching temperature and too long holding time in the heat treatment process led to coarse austenite,and then widmanstatten structure was formed in the center of the half-shaft during cooling, which were the main reasons for the fracture.At the same time,higher quenching temperature led to the aggregation of impurity elements at the grain boundaries and reduced the grain boundary bonding strength,which also accelerated the fracture of the half-shaft.Therefore,optimizing of smelting process system and strictly complying with the heat treatment process system were main measures to avoid fracture of the automobile half-shafts.【期刊名称】《理化检验-物理分册》【年(卷),期】2016(052)008【总页数】5页(P589-593)【关键词】汽车半轴;断裂;魏氏体组织;热处理工艺;夹杂物【作者】李海明【作者单位】莱芜钢铁集团有限公司,莱芜 271104【正文语种】中文【中图分类】TG16140Cr钢是常用的中碳低合金高强度调质钢,其抗拉强度、屈服强度及淬透性等指标均优于45钢,应用非常广泛[1-2]。

Internal Combustion Engine & Parts• 81 •汽车发动机曲轴断裂的原因、预防的措施研究路方(烟台工贸技师学院,烟台264003)摘要:汽车发动机曲轴断裂在生活中比较常见,影响发动机的使用寿命,增加了车主的经济负担。

本文将通过分析汽车发动机曲 轴断裂的原因,针对汽车发动机曲轴断裂的预防措施进行简单的讨论。

关键词:发动机;曲轴断裂;原因;预防0引言曲轴是汽车发动机的关键组成部分,在运转中受力情 况复杂,包括压缩、扭转、弯曲等多种形式的荷载,且曲轴 本身结构复杂,造价成本较高,受应力集中的影响较大,很容易出现曲轴断裂,影响使用寿命,增加安全隐患。

加强对 汽车发动机曲轴断裂的原因分析,进行重点检查和严格质 量控制,采取针对性的预防措施,是减少车主经济损失,确保驾驶员生命财产安全的关键。

1汽车发动机曲轴断裂的原因1.1缺乏制造质量保证曲轴发生断裂的根本原因就是质量问题,加工粗槌、材料质量不合格、设计缺陷等,都可能导致曲轴断裂。

只有 解决这些问题,才能从根本上控制曲轴质量,减少断裂的 发生,延长曲轴的使用寿命,保证交通安全。

1.2工作时曲轴断裂在发动机投入使用后,需要关注发动机内各缸工作的 平衡度以及活塞连杆组质量的偏差程度,在失去平衡时,质量偏差较大,曲轴受力不均匀出现断裂。

同时,在发动机 工作时,还应该保证主油道和润油路的通畅,防止主轴与 轴瓦之间出现干摩擦,磨损过度出现过深的裂纹和划痕引 起断裂。

此外,其他发动机工作事故,也可能引起发动机曲 轴断裂,例如活塞顶气门、捣缸、烧瓦、瓦盖断裂、抱轴等。

在操作时,操作不当也会引起曲轴断裂,应注意操作的规 范性和合理性,例如,一定要在活塞达到上止点时,才开始 供油,避免曲轴在长期的过大冲击负荷下,因为疲劳过度 产生断裂。

1.3装配不当引起断裂发动机曲轴的装配不当是引起曲轴断裂的一个重要 原因,例如,轴承装配时,间隙过大,会增加咋冲击载荷,在转动后出现甩动,引起曲轴受力过度断裂;主轴承中心线 不重合,在受交变应力的影响下,出现曲轴断裂。

汽车后桥半轴断裂失效分析摘要: 某新型汽车在试验过程中发生后桥半轴断裂故障。

重点对断裂半轴的断口外观进行宏观及微观检查察,结合金相组织检查、淬火层厚度检查、硬度检测、化学成分分析、冲击性能测试和残余应力测试,确定半轴的断裂性质,并对其断裂原因进行了分析。

结果表明,导致半轴断裂的主要原因有淬硬层组织异常、深度相对较深等因素。

关键词: 汽车后桥半轴;断裂失效;0引言失效半轴材料牌号为40Cr,原材料要求参照标准GB3077-88。

半轴材料牌号为40Cr,原材料要求参照标准GB3077-88。

半轴技术要求参照《QC/T 294-1999》,基本加工流程:锻造-机加工-调质-中频淬火-磨削加工-磁粉探伤。

在汽车传动系统中的后桥半轴是关键安全零件之一,为解决半轴断裂故障,准确地分析其失效形式及产生因素,对半轴结构、载荷性质、应力分布等因素及与各种失效形式之间的关系进行了综合分析。

1试验过程与结果1.1半轴外观及断口宏观检查汽车后桥半轴断裂发生在轴杆中部,该部位为中频感应淬火区。

断轴外观断裂处未见明显变形,基本位于半轴中部。

法兰盘杆部和花键杆部外观完整,未见明显变形,半轴表面光亮,未见腐蚀痕迹。

半轴匹配断口宏观形貌见图1,半轴断口基本垂直轴向,断面平齐。

断面分为心部灰色韧断区、中部银亮色环形区和外围灰色脆断区三部分,见图1a。

心部相对粗糙,中部环形区表面可见周向摩擦变形,外围断面可见明显的人字纹状放射棱线,棱线汇聚于轮轴一侧近表面,此处为裂纹源区位置,见图1b。

1.2断口微观观察将轴断口切取后经丙酮超声波清洗后在体式显微镜下进行观察,可见半轴为单点起源,断口中间环形亮带表面磨损,在淬火层裂纹扩展中后期表面存在弧线状挤压损伤,裂纹源区相对一侧淬火区断面存在一条明显的宏观二次裂纹。

将断口放入扫描电镜进行观察。

断口源区形貌见图2,单点起源,源区位于半轴表面,源区未见材质缺陷,靠近源区为沿晶+韧窝断裂特征,扩展阶段以准解理+韧窝断裂特征为主。

40Cr钢汽车半轴断裂失效分析黄丽荣1,汤宏智2(1.沈阳职业技术学院机械装备系,辽宁沈阳110045;2.沈阳华晨金杯汽车有限公司,辽宁沈阳110044)摘 要:通过宏观分析、显微组织和断口形貌观察以及硬度测试等方法对40Cr钢汽车半轴的断裂原因进行了分析。

结果表明:汽车半轴断裂的主要原因是半轴凸缘与杆连接的轴台阶处表面存在脱碳层,在高的扭转疲劳剪切应力作用下形成裂纹源;40Cr钢含有较多的大尺寸非金属夹杂物,另外热处理工艺不当,造成材料综合力学性能达不到要求,使表面萌生的裂纹在应力作用下迅速扩展,造成汽车半轴发生疲劳断裂。

关键词:汽车半轴;断裂;40Cr钢;失效分析中图分类号:T G142.41 文献标志码:B 文章编号:100023738(2009)0520073203F ailure Analysis of40Cr Steel Automobile Semi2axleHUANG Li2rong1,TANG H ong2zhi2(1.Shenyang Polytechnic College,Shenyang110045,China;2.Shenyang Brilliance Jinbei Automobile Co.,Ltd,Shenyang110044,China)Abstract:Using macro analysis,the observation of microstructure and fracture morphology and hardness testing,the failure analysis of breaking of40Cr steel automobile semi2axle was analyzed.The results show that the crack was mainly caused of the decarburized layer on the surface of axial bench connected half shaft flange and rod, the crack initiation was formed under the high torsion fatigue shearing stress.The40Cr steel contained more non2 metallic inclusions,and its mechanical properties could not reach the request as the improper heat treatment process.The fatigue crack formed on the surface extended rapidly under the stress,which resulted in the fatigue f racture.K ey w ords:automobile semi2axle;f racture;40Cr steel;failure analysis0 引 言2008年6月,沈阳某公司生产的一台面包车在正常行驶256km后,汽车半轴发生断裂,在随后较短的时间内,又有两起类似事故发生,半轴的宏观断裂特征基本相同,于是公司立即对该批次生产的半轴进行封存和更换。

汽车半轴断裂失效分析贾西亚关同立长城汽车股份有限公司河北保定071000摘要在后期的制造过程中重点对影响汽车半轴断裂的工艺的参数及工序进行控制和监控管理,以便降低失效的发生,减少事故的频率,提高产品的整体品质。

关键词断裂;失效分析;微观观察1 概述汽车在正常行驶过程中,半轴的轴承位台阶R 角处发生断裂,该车累计行驶里程约1 万公里。

半轴材料为40Cr,基本加工流程:毛坯寅锻造寅机械加工寅调质处理寅中频淬火寅磨削加工寅磁粉探伤。

半轴技术要求参照《QC/T 294-1999》,基本技术要求如下:在淬火区长度范围内预调质硬度为24~30HRC,中频感应淬火后杆部表面硬度为52~60HRC,断裂处直径φ40mm,淬火层深度要求为4mm~7mm。

本报告对失效半轴外观进行了检查,对断口进行了宏微观观察,并对半轴的金相组织、硬度和化学成分进行了检测,在此基础上确定了半轴的断裂性质,并对其断裂原因进行了分析。

2 试验过程与结果2.1 外观检查断裂半轴结构示意图见图1。

断裂发生在半轴φ40mm 的沿圆周方向的R 角处,该部位为中频感应淬火区。

为了方便描述,将远离法兰盘一端的断口标记为Ⅰ# 断口,其法兰盘侧的匹配断口标记为Ⅱ# 断口。

半轴Ⅰ# 断口表面基本垂直半轴轴向,断面平齐,未见明显宏观塑性变形。

Ⅱ# 断口断裂处R 角处表面可见清晰的周向加工刀痕,半轴Ⅱ# 断面附近R 角处可见裂纹贯穿半轴侧表面。

2.2 断口微观观察将Ⅰ# 断口用丙酮超声清洗后放在扫描电镜下进行微观观察。

Ⅰ# 断口断裂起源于表面,为明显的线源特征,源区可见较多的磨损痕迹;在扩展中后期,可见疲劳条带及磨损痕迹;较粗糙区Ⅱ可见韧窝和二次裂纹,为瞬断区。

Ⅰ# 断口断裂起源于表面,呈线源特征,源区磨损严重;扩展期可见疲劳条带。

2.3 化学成分检测平行于半轴断口表面取样进行化学成分分析,结果见表1。

各元素含量均符合GB/T 3077-1999 标准要求,其中Mn 含量稍偏上限。

「材料:生产与工艺)信息记录材料2019年5月 第20卷第5期半轴断裂失效分析何智慧 郭洪飞"(通讯作者),刘霞',王克山',王思明5,周(1珠海市横琴新区建设工程质量检测中心有限公司 广东(2暨南大学 物联网与物流工程研究院 广东 珠海(3内蒙古工业大学材料学院 内蒙古 呼和浩特(4广东富华铸锻有限公司广东江门 5 2 9 1 4 7 )弈2,伦毅涛2,陈秋帆2珠海 5 1 9 031 )5 1 9 07 0 )01 005 1 )(5珠海格力电器股份有限公司 广东 珠海 5 1 9 07 0 )(6内蒙古北方重工业集团有限公司理化检测与失效分析中心 内蒙古 包头 0 1 4 000)【摘要】断裂半轴所用材料为ZG29MnMoNi.对断裂半轴进行宏观观察、化学成分、力学性能检测和金相检验等试验。

结果表明:半轴的失效性质为疲劳断裂.【关键词】半轴;断裂;原因分析【中图分类号】TH17 【文献标识码】A 【文章编号】1009-5624 ( 2019 ) 05-0062-021引言ZG29MnMoNi 是大型铸件用低合金铸钢。

其中Mn 能提高钢的屈服强度⑴、Mo 使钢具有红硬性、Ni 在提高钢的强度和硬度的同时还能保持良好的韧性⑵。

但是轴类零件在使用前都要进行调质处理,以便达到优良的综合性能。

2实验半轴材料为ZG29MnMoNio 加工过程为:铸造〜热处理 一粗加工〜表面淬火f 低温回火〜精磨,在运行18000个小时后发生断裂。

3实验过程与结果3. 1断口宏观观察断裂半轴宏观形貌如图1所示,肉眼可见在断口外表面处有一明显的亮斑点及从亮斑点向内表面呈弧线推进的扩展裂纹,断口较光滑平坦,将断口断裂源局部放夫,断 裂源呈圆形,是疲劳破坏的起点,疲劳扩展区存在不致密的孔洞。

图1半轴宏观形貌3. 2化学成分分析在半轴上取样进行化学成分分析,结果见表1。

表1化学成分分析结果(%)CMn Si S P Cr Cu Ni Mo Al 断裂轮毂 0.24 1.22 0.31 0.008 0.015 0.18 0.11 0.38 0.15 0.0173. 3力学性能检测 在半轴上取样进行力学性能检测,结果见表2。

K1300汽车半轴校直断裂失效分析作者:金林奎王春亮赵建国来源:《科技资讯》 2014年第14期金林奎王春亮赵建国(合肥市建元机械有限责任公司安徽合肥 230001)摘要:本文主要分析40Cr钢汽车半轴件,该工件用于载重汽车的传动部位,有很强的牵引力和扭矩力。

工件经调质处理及中频淬火,在校直时发现杆部开裂。

这批工件数量共有234只,除去这2根校直开裂件,其它工件都没有问题。

对两只失效件中的其中一件进行金相分析,检测结果表明,校直开裂的原因是工件在调质处理的高温回火后,水冷时间太短,引起高温回火脆性[1]。

关键词:调质处理中频淬火回火脆性中图分类号:U463.3 文献标识码:A 文章编号:1672-3791(2014)05(b)-0066-021 状态说明(1)工件材质为40Cr中碳调质钢,工艺流程为:圆钢下料—两端花键及法兰锻造—高温正火—调质热处理—压床校直—杆部及花键中频感应淬火—油封磨削加工—浸油包装。

(2)正火处理工艺采用高温台车炉加热,920 ℃保温3 h出炉风冷。

调质处理工艺采用调质生产线加工,850 ℃保温2 h,淬入5%聚乙稀醇淬火介质,然后620 ℃保温2 h出炉水冷。

(3)工件调质处理及中频感应处理后,对热处理变形件进行压床校直,在校直过程中有两只工件的杆部发生开裂现象。

在垂直于裂纹的部位线切割截取样块,进行理化检测分析。

2 化学成分在样块上截取长15 mm×宽15 mm×厚10 mm的试样,进行化学成分检测,检测设备为Labspark5000精密直读火花光谱仪,检查结果表明化学成分符合材料标准要求[2]。

化学成分的检查结果(见表1)。

3 金相检验(1)试样经过镶嵌、预磨、抛光后,4%的硝酸酒精表面浸蚀,用1E-200M型金相显微镜进行观察。

金相组织显示裂纹垂直于工件表面,裂纹深度为10 mm左右,裂纹尾部与中频淬火过渡区的白亮区交接,由此确定裂纹深度与工件表面淬硬层相当(见图1)。

交通科技与管理47技术与应用0 引言 汽车半轴是汽车传动总成中的一个重要零件,是连接差速器与驱动轮之间传递扭矩的实心轴,其一端通过花键与半轴齿轮连接,另一端通过法兰与轮毂连接。

由于其特殊的工作条件,运行过程中会承受磨损、冲击、交变弯曲载荷和静扭转的作用。

要求生产半轴的材料具有足够的抗弯强度、抗剪强度和较好的韧性[1]。

通常采用40Cr、42CrMoH 等中碳合金钢,经适当热处理后,获得强度、塑形和韧性的良好配合。

某公司生产的半轴材质为40Cr,制造工艺为:下料-感应加热(1 150℃)-镦粗-摆碾法兰盘-打中心孔-调质(850℃保温1.5 h~2 h 水淬,550℃~600℃回火2.5 h 水冷)-抛丸-机加工-中频淬火-校直-精车。

使用情况如下,半轴整桥载荷5T,扭矩约14 000*0.6 N.m,行驶15 168公里,断裂10根,同批次共70根。

通过对断裂半轴进行宏观检验和电镜分析,结合半轴的金相组织、化学成分、热处理工艺等进行分析,确定造成其早期扭转疲劳的根源是中心孔制造工序设置不合理形成的应力集中,继而引发的淬火裂纹所致,调整半轴制造工序后,此类问题再无发生,本文结论同样可供类似产品借鉴参考。

1 宏观形貌 图1所示为半轴实物照片,断裂发生于法兰盘与轴的过渡部位,即变径区域,该处具有应力集中效应。

图2为半轴断裂处宏观形貌,根据断口形貌可将断面划分为A/B/C/D 四个特征区域,其中A 为中心孔底面;B 以A 边缘为源形成球形裂纹面;C 以B 为源发生二次扩展,扩展方向见图中红色虚线箭头,该区域呈棘轮状,具有扭转疲劳断裂特征;D 为瞬断区,表面洁净。

综上,宏观检查显示半轴表现为扭转疲劳断裂,起裂部位是中心孔底部边缘。

2 化学成分检查 在送检半轴断口附近取样进行化学成分分析,结果见表1所示,满足GB/T 3077-2015技术要求。

表1 送检半轴化学成分(wt%)试样名称C%Si%Mn%P%S%Cr%半轴0.390.240.660.0140.004 1.03GB/T 3077-20150.37~0.440.17~0.370.50~0.80≤0.035≤0.0350.80~1.103 微观形貌检查和能谱分析 将图1中轴侧断口采用无水乙醇超声清洗后放入扫描电镜中观察微观形貌并进行能谱分析,结果如图2和图3所示:(1)A 区域表面覆盖一层较厚的氧化铁皮;(2)B 区域表面虽被轻微氧化,但依稀可看出沿晶形貌,具有应力性开裂特征;(3)C 区域表面洁净无异物,未见氧化腐蚀迹象,为准解理断裂形貌,局部可见疲劳条带;(4)D 区微观形貌以沿晶断裂为主,这与表面采用感应淬火工艺相符。

半轴传动轴断裂原因1.材料质量问题:半轴传动轴通常由金属材料制成,如果材料质量不合格或有缺陷,容易引起断裂。

这可能是由于冶炼、铸造或加工过程中导致的制造问题。

2.设计问题:半轴传动轴的设计在受力和负载分析上存在问题,超出了其承受能力范围。

例如,弯曲或扭矩负载可能超过了被设计为承受的极限,从而导致断裂。

3.半轴传动轴老化:长期使用和高里程会导致半轴传动轴的老化,其中包括金属疲劳、应力腐蚀开裂和腐蚀等问题。

轴杆上的疲劳裂纹逐渐扩展,最终导致完全断裂。

4.不正确的安装和维护:安装半轴传动轴时如果没有正确操作,如撞击或过度紧固半轴螺栓、安装时没有正确配合和润滑等,都会导致半轴传动轴断裂。

此外,不定期的维护可能导致零件的松动或磨损,最终导致传动轴断裂。

5.外力撞击或意外事故:车辆在遭受撞击或发生意外事故时,半轴传动轴可能遭受扭曲和弯曲等额外的力量。

这些意外力量可能超出传动轴的耐受能力,导致断裂。

1.质量控制:制造商需要加强对半轴传动轴材料的质量控制,确保使用高质量的金属材料制造传动轴。

同时,在生产过程中应加强质检,确保产品符合设计和标准要求。

2.合理设计:设计师需要对半轴传动轴进行合理的受力和负载分析,确保其在使用过程中能承受预期的动力和力矩。

此外,需要通过有限元分析等方法优化设计,提高传动轴的强度和耐久性。

3.定期维护和检查:车主需要定期检查和维护半轴传动轴,确保其正常工作。

包括定期检查传动轴的紧固状态和润滑情况,及时发现和修复可能存在的问题。

4.安全驾驶:在驾驶过程中,需要遵守交通规则和安全驾驶标准,避免不必要的碰撞和意外事故,减少对半轴传动轴的额外力和损伤。

总之,半轴传动轴断裂可能是由于材料质量问题、设计问题、老化、安装和维护不当以及外力撞击等原因所导致。

要预防半轴传动轴断裂,需要加强质量控制、合理设计、定期维护检查和安全驾驶等措施。

汽车半轴断裂原因分析及对策研究摘要在当今社会,汽车已经走入了寻常百姓的家里,可以说汽车已经成为了我们生活中的一个重要部分。

而半轴是汽车传动系统的一个重要组成部分,它是差速器与驱动轮之间传递扭矩的实心轴,其内端一般通过花键与半轴齿轮连接,外端与轮毂连接。

根据其支承型式不同,可分为全浮式半轴和半浮式半轴。

汽车半轴在使用过程中常出现弯曲、扭曲和断裂以及花键齿磨损或扭斜等敌障。

我们课题将对半轴所出现的断裂问题进行分析,并对其提出相应的对策。

首先是对半轴材料以及处理工艺上进行分析,找出其对于半轴断裂的影响,并提出解决方案;其次是对半轴结构上的受力分析,运用ANSYS有限元分析软件,对半轴模型施加不同作用力,通过分析其位移云图,节点等效应力图,位移矢量图等,分析半轴受力与变形情况,对此在半轴结构上提出相应的解决对策。

最终,我们通过分析研究,发现对于半轴材料及处理工艺上,往往是在材料选取上以及热处理工艺上出现不达标等问题造成的。

而你对于半轴结构的受力分析,我们通过对软件结构进行分析,最终得出半轴两端部以及花键,变直径等应力集处,最容易产生断裂现象,所以在半轴的设计与制造时,应当尽量避免这些不利因素。

关键词汽车半轴全浮式半浮式 ANSYS软件受力分析引言汽车自19世纪末诞生至今100余年期间,汽车工业从无到有,以惊人的速度发展,写下了人类近代文明的重要篇章。

汽车是数量最多、最普及、活动范围最广泛、运输量最大的现代化交通工具。

而汽车半轴是汽车的一个重要部件,它是差速器与驱动轮之间传递转矩的实心轴,其内端一般通过花键与半轴齿轮连接,外端以凸缘与轮毂连接。

汽车半轴的结构形式取决于驱动车轮的结构,根据半轴的受力情况,半轴分为全浮式半轴和半浮式半轴。

由此可见汽车半轴是汽车正常行驶的一个重要的部件,半轴性能的好坏对于汽车的安全行驶起着重要的因素。

我们的课题将对汽车半轴常出现的断裂问题进行分析,通过查找资料并运用ANSYS有限元分析软件,找到半轴断裂原因并提出相应的解决方案。

汽车半轴介绍汽车半轴是差速器与驱动轮之间传递转矩的实心轴,其内端一般通过花键1与半轴齿轮连接,外端以凸缘2与轮毂连接。

汽车半轴分类汽车半轴的结构形式取决于驱动车轮的结构,根据半轴的受力情况,半轴分为全浮式半轴和半浮式半轴。

全浮式半轴:这种支承形式的半轴除受扭矩外,不在承受任何反力以及弯矩。

这一类比较常用。

半浮式半轴:车轮所受x、y、z方向的各种反力都经过半轴传给桥壳,使半轴不仅要传递扭矩,而且要承受各种反力及其引起的各种弯矩。

这一类运用较少。

全浮式半轴半浮式半轴汽车半轴断裂原因分析及对策研究汽车半轴断裂类型汽车的半轴在长期的扭转疲劳和冲击力的作用下,容易出现弯曲、扭曲和断裂以及花键齿磨损或扭斜等敌障。

而对于半轴的断裂,则有以下几种形貌类型:(1)半轴发兰盘脱落或裂纹(2)半轴轴部平齐断裂(3)半轴轴部螺旋断裂(4)半轴轴部混合断裂及裂纹(5)半轴花键处断裂(6)半轴其他形貌断裂及裂纹半轴发兰盘脱落或裂纹半轴轴部平齐断裂半轴轴部螺旋断裂半轴轴部混合断裂及裂纹半轴花键处断裂汽车半轴断裂分析对与汽车半轴断裂原因的分析,我们总体上可分为两方面上的分析:半轴结构设计上的分析与半轴材料以及热处理工艺上的分析。

一、半轴材料以及热处理工艺上的分析:汽车半轴早期时由于选材不合理以及热处理上工艺上没有达到标准,导致汽车半轴常常出现断裂的问题。

所以我们首先对于半轴的选材上进行分析,找到其原因和解决方案。

半轴选材分析:1)材料有杂质;通过电子仪器对断面进行观察,断口表面处存在许多非金属杂质,如条状硫化物与球状氧化物等。

在汽车正常行驶时,半轴受到扭矩、弯矩、力等作用时,半轴中这些杂质会使得半轴各部分强度、刚度、弹性等性能不均匀,从而使得各部分受力不均,对于有杂质的地方容易成为疲劳源,从而在力的作用下使得疲劳源进行扩展,成为裂纹,最终使半轴断裂。

2)材料选取不正确早期时,汽车半轴的材料使用40MnB等中碳合金钢,经过人们实验分析发现这类材料的强度、硬度偏低,特别是淬火层深度较浅且,而且随着半径的不同,淬火层深度差异很大,所以容易导致半轴在受力时,那些性能差、淬火层浅的位置产生裂纹从而使得半轴断裂等问题。

材料热处理问题在对半轴断裂原因的分析时,我们发现热处理工艺对于材料的性能影响非常大。

同种材料受不同热处理工艺的影响,其强度、刚度、弹性、塑性以及材料的综合力学性能差异较大。

如果热处理工艺。

以40Cr为例,如果热处理工艺不达标,其强度、硬度等都会不符合性能要求,而且其综合性能差,淬火层浅,使得半轴在受力很容易在低于预定受力范围以及周期作用力次数时,半轴就发生断裂的问题。

材料加工工艺当在加工半轴时,因为加工设备精度变差,以及工人加工技术不达标时,很容易使得半轴的表面精度达不到预定的要求,而且很容易使其表面存在不平整,有小裂纹等问题,使得裂纹源的存在,从而使得半轴的使用时很快产生断裂的现象。

半轴结构上的分析;我们将运用ANSYS有限元分析软件对于半轴结构上的影响进行分析。

首先我们需要对半轴的一般结构进行了解,如;不同车型对半轴的类型使用不一样,而且半轴的受力情况也不一样。

之后我们将运用软件对其进行不同情况下的受力分析,先运用PRO/E软件将半轴模型建立出来,再将其导入到ANSYS有限元分析软件中,对其施加荷载,分析在在荷载的作用下,半轴模型的受力情况,变形情况等。

从而得出在受相同荷载的作用时,半轴结构上不同结构对半轴断裂的影响,从而找到其对应的对策,通过改变结构设计防止半轴断裂现象的产生。

由于全浮式半轴和半浮式半轴两者的受力情况不一样,我们将分别对它们进行受力分析。

全浮式半轴全浮式半轴只承受扭矩,不承受任何反力和弯矩。

所以其受力分析较为简单,我们以货车使用的某一型号的130系列半轴对其进行受力分析。

先在PRO/E软件中,依据图纸进行建模(在建模时为了在ANSYS 中便于网格划分与分析我们将花键略去):然后将模型导入到ANSYS有限元分析软件中,设定好单元为Tet 10node 92,其材料材料为40Cr,弹性模量:2.11E+11,泊松比:0.277并进行网格划分。

网格划分好之后,在对模型进行荷载的施加。

由于全浮式半轴只承受扭矩,不承受任何反力和弯矩。

其受荷载作用力如下图:在施加扭矩时,经过自己查找一定的资料,我们可以假设轴一端是固定的,在另一端施加力偶即可。

所以我们的模型需要创建一个刚性梁单元:在模型一端外生成一个节点,设定其单元属性为MPC184.Rigid Bean(刚性梁)。

设定一端底面约束所有自由度,另一端施加一个方向为指向轴线的扭矩。

根据我们在网上查找的资料显示,我们所建立的轴型模型,为货车使用的半轴,其在空载正常行驶时的扭矩大约为800~1500N/m,当火车在载货正常行驶时扭矩大约为:3000~4500N/m,我们选取3000N/m的扭矩为荷载,由于我们设定一端为约束,所以只需施加的扭矩为1500N/m.经过软件求解,可以得出位移云图和等效应力图:对于位移云图和等效应力图分析可知,在半轴只受扭矩时,其固定端的位移量最小,施加扭矩端部的位移量最大。

这也很好的解释了半轴端部花键处以及发兰盘处断裂的原因。

在分析等效应力图时,可以得知在只受扭矩的情况下,等效应力从作用点处到固定端部一次逐渐减小。

在轴直径较小的地方等效应力较大,端部以及变直径的截面处的等效应力较大且是不均匀的,所以这些地方也是十分容易产生断裂的位置。

我们在设计是应当尽量避免这些不利因素。

半浮式半轴车轮与桥壳之间无直接联系,而支承于悬伸出的半轴外端。

因此,地面作用于车轮的各种反力都须经半轴外端的悬伸部分传给桥壳,使半轴外端不仅要承受转矩,而且还要承受各种反力及其形成的弯矩。

对于半浮式半轴其受力情况可以分解为三个力:轴弯矩、轴向压力,端面切向力。

(此处对于其他特殊情况下的力不分析):为了更好地体现其端部特征以及花键处的受力情况,避免忽略一些中招因素,我们选了另一个类型的轴进行处理,图纸如下:在PRO/E中建模;将模型导入ANSYS中,设定好单元为Tet 10node 92,其材料材料为40Cr,弹性模量:2.11E+11,泊松比:0.277。

并进行网格划分:模型创建一个刚性梁单元:在模型一端外生成一个节点,设定其单元属性为MPC184.Rigid Bean(刚性梁)。

设定一端底面为固定约束。

并对其施加1500N/m的轴向扭矩,100N/m的轴向压应力,以及2000N 垂向轴线的力。

经过软件求解,可以得出位移云图和等效应力图,力的矢量图等:经过对位移矢量图分析可得:固定端位移量较小,施加荷载端位移最大,从右到左依次增大而且在直径较小的位置,位移量变化较大。

由等效应力图以及力的矢量图分析可得:在直径较小的端部,受应力最大,而且其实上下分布的其受到交变周期性荷载时,很容易产生周期性疲劳而断裂。

而且在直径大小过度的位置受力不均匀且较大,花键处也产生受力不均匀的现象,由此可见,这些部位都是半轴的危险端面。

我们在设计结构式应当尽量避免这些不利因素。

对策研究对于半轴材料以及热处理工艺上,我们在选材时尽量选用含有铬的中碳钢如;40Cr、40CrMnMo、40CrMnSi、40CrMoA等,并且要确保材料所含杂质较小。

对于加工工艺以及热处理工艺,根据半轴实际情况,半轴的型号,大小,长度,受力情况以及本身材料的情况下,对其运用合理的加工工艺以及热处理技术。

比如早期的东风车桥半轴的解决方案就是将半轴原来的调质改为正火处理以改善调质产生裂纹的缺陷,并通过改善制造,加强材料以及热处理的办法,提高半轴的综合力学性能。

对于半轴结构上的分析全浮式半轴对其端部进行直径的合理设定,对于变直径截面处应当作出相应的性能强化,如加入某些元素,或者再进一步进行热处理工艺等。

并应用过度处理,如加入倒角等,避免应力集中。

对半浮式半轴其作用力端部的受力以及变形量都很大,所以这些位置的直径应当较大,并对这些位置作出特殊处理,保证其综合力学性能较好。

对于花键以及变直径截面处,我们分析可知其容易产生应力集中,我们应当运用倒角过度,并运用热处理工艺对其进行强化。

由于半浮式半轴受多种力的作用下,所以其长度不应该太长,否则很容易使其垂直轴向的变形量过大而导致断裂。

结论通过我们对全浮式半轴以及半浮式半轴的材料、热处理、加工工艺及受荷载分析可知,在选材上要尽量选用性能较好的材料,并且其含有的杂质要低,对与加工工艺则要求较小的表面粗糙度。

而对于热处理上则要根据半轴的具体型号作出不同的热处理工艺要求。

在结构上在要尽量减小变截面处的应力集中问题,在用倒角作为过渡。

在轴两端应当相应的增大直径以保证其受较大作用力时不失效。

在花键则要通过改善热处理工艺或者加入特殊元素一加强其力学性能。