汽轮机效率计算

- 格式:pdf

- 大小:6.68 MB

- 文档页数:6

汽轮机热耗率计算公式汽轮机热耗率是衡量汽轮机性能的一个重要指标,它反映了汽轮机在运行过程中能量的利用效率。

要计算汽轮机热耗率,咱得先搞清楚几个关键的概念和参数。

咱先来说说啥是热耗率。

简单来讲,热耗率就是每发一度电所消耗的热量。

想象一下,汽轮机就像一个大力士,它在努力工作把热能转化为电能,但在这个过程中,可不是所有的热能都能被完美利用,总会有一些损耗。

而热耗率就是用来衡量这个转化过程中“浪费”程度的一个指标。

那热耗率到底咋算呢?这就得提到一系列的参数了。

比如说主蒸汽焓、再热蒸汽焓、排汽焓、给水焓,还有各种效率啥的。

这一堆名词听着是不是有点晕?别慌,咱慢慢捋捋。

先来说说主蒸汽焓,这就好比是蒸汽进入汽轮机时带的“能量大礼包”。

再热蒸汽焓呢,就是经过再热之后蒸汽又补充的能量。

排汽焓就是蒸汽做完功跑出去时剩下的能量。

而给水焓则是补充进来的水所带的能量。

计算热耗率的公式通常是这样的:热耗率 = (汽轮机进汽的总热量- 汽轮机排汽的总热量)÷发电量。

这里面涉及到的计算可就有点复杂啦。

比如说,要计算进汽的总热量,就得把主蒸汽流量乘以主蒸汽焓,再加上再热蒸汽流量乘以再热蒸汽焓。

计算排汽的总热量呢,就是排汽流量乘以排汽焓。

我记得有一次在工厂里,跟着师傅去检修一台汽轮机。

师傅拿着各种仪表,一边测量一边给我讲解这些参数的意义和计算方法。

当时我看着那些密密麻麻的数据和复杂的公式,脑袋都大了。

师傅笑着说:“别着急,这东西就得慢慢来,多实践几次就明白了。

”然后他手把手地教我怎么读取仪表数据,怎么进行简单的计算。

经过那次经历,我对汽轮机热耗率的计算有了更直观的认识。

也明白了,理论知识固然重要,但实际操作中的经验和细心更是关键。

就像计算热耗率,一个数据的偏差可能就会导致结果的大不同。

在实际的工作中,准确计算汽轮机热耗率可不是一件简单的事儿。

需要对各种参数进行精确测量,还得考虑到系统的泄漏、散热等因素的影响。

而且不同类型、不同工况下的汽轮机,其热耗率也会有所不同。

我单位用0.8MPa的蒸汽40T/H,就此情况,我应该选用多少吨的锅炉(考虑采用循环流化床锅炉),如果可以的话,还要考虑发电,请问,锅炉的蒸发量和汽轮机的发点量有什么关系.可考虑用75t/h的循环流化床锅炉,蒸汽参数为温度450度、压力为3.8mpa,现在由于煤价上涨,发电亏损太厉害,当然如果自己用就另当别论了,建议采用抽凝机组一台6000KW/H,6000KW/H 的机组大约满负荷需用30t/h蒸汽(纯凝),如果带抽汽最多能进77t/h蒸汽,也就是说最大供汽量就是47t/h,供汽参数为温度298度、压力为0.8mpa,抽凝机组最大的好处就是能够随负荷的变化进行调节。

锅炉蒸发量与气轮机发电量的关系,纯凝机组为1000KW/H 用汽约5t/h,抽凝机组视抽汽量的多少,不会变化太大,如果不考虑发电,就需要上减温减压设备,降低锅炉蒸汽参数。

300MW汽轮机运行1小时需要多少蒸汽?需要16.7MPa(170公斤力)的主蒸汽额定压力,每小时主蒸汽流量为908t,这个要看你的机组带的负荷了负荷高蒸汽量就大但是也跟你的机组的调门状态有关顺序阀控制蒸汽量比单阀控制需要的蒸汽量小具体的去集控室DCS操作员站上看吧我们200MW 的机组带140MW的负荷单阀蒸汽量好象是400T/H 切换成顺序阀后蒸汽量380T/H。

应该是204吨。

通常,MW指的是电工率,要想大概计算也可以:锅炉吨位×每吨蒸汽焓×汽轮机效率×发电机效率:锅炉吨位×0.7×0.42=电功率MW,比如204×0.7×0.42=60MW。

这里的0.7是1t/h基本等同于0.7MW,(习惯会认为是0.7MW,但也要看蒸汽的参数,蒸汽的压力和过热度不同,焓值也不同,即蒸汽焓随蒸汽参数的不同是不同的,会有点出入)0.42是考虑汽轮机效率、发电机效率的系数(也决定于汽轮机那边的系统,0.42是取一个大概值。

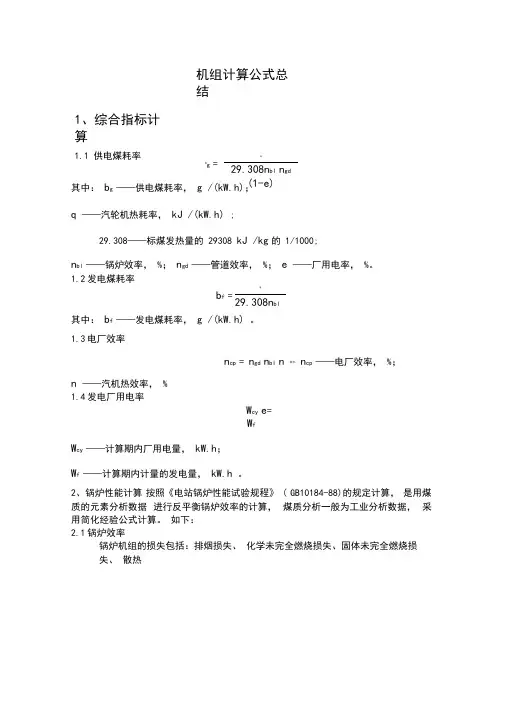

机组计算公式总结其中: b g ——供电煤耗率, g /(kW.h);q ——汽轮机热耗率, kJ /(kW.h) ;29.308——标煤发热量的 29308 kJ /kg 的 1/1000;n bl ——锅炉效率, %; n gd ——管道效率, %; e ——厂用电率, %。

1.2 发电煤耗率其中: b f ——发电煤耗率, g /(kW.h)。

1.3 电厂效率n cp = n gd n bl n 其中:n cp ——电厂效率, %;n ——汽机热效率, %1.4 发电厂用电率W cy e = W fW cy ——计算期内厂用电量, kW.h ; W f ——计算期内计量的发电量, kW.h 。

2、锅炉性能计算 按照《电站锅炉性能试验规程》 ( GB10184-88)的规定计算, 是用煤质的元素分析数据 进行反平衡锅炉效率的计算, 煤质分析一般为工业分析数据, 采用简化经验公式计算。

如下: 2.1 锅炉效率锅炉机组的损失包括:排烟损失、 化学未完全燃烧损失、固体未完全燃烧损失、 散热1、综合指标计算1.1 供电煤耗率 bg =q29.308n bl n gd(1-e) b f =q29.308n bln)] * 100%q3=337.27 A arnet.ara fhC fh) ( a lz C lz100- C fh ) + (100 -C损失和灰渣损失。

即n bl =100% -(q 2 +q 3+q 4 +q 5+q 6) 其中: q 2 ——排烟损失, %; q 3 ——化学未完全燃烧损失, %; q 4 ——固体未完全燃烧损失, %; q 5 ——散热损失, %; q 6 ——灰渣损失 ,%.2.1.1 排烟损失 基准温度一般采取环境温度。

其中: k1,k2 ——根据燃料种类选取; apy ——排烟过量空气系数;tpy——排烟温度,℃; to ——基准温度,℃; k 1,k 2 为经验系数,取值见下表2.1.2 化学未完全燃烧损失 对于煤粉炉而言,一般该项损失 ≤0.5% ,一般可以忽略不计。

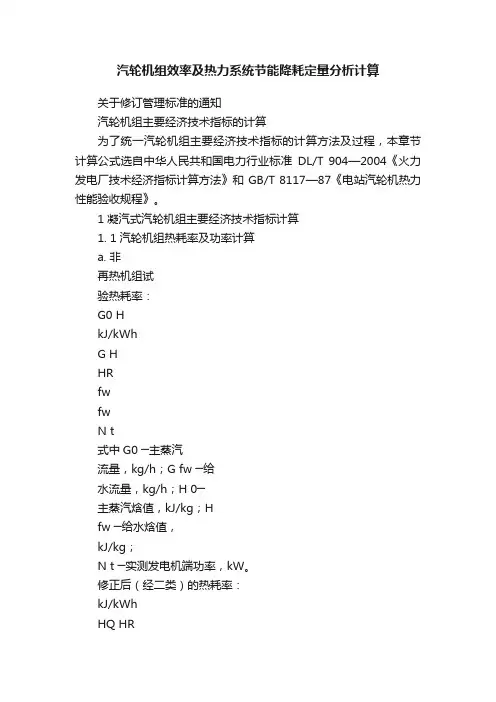

汽轮机组效率及热力系统节能降耗定量分析计算关于修订管理标准的通知汽轮机组主要经济技术指标的计算为了统一汽轮机组主要经济技术指标的计算方法及过程,本章节计算公式选自中华人民共和国电力行业标准DL/T 904—2004《火力发电厂技术经济指标计算方法》和 GB/T 8117—87《电站汽轮机热力性能验收规程》。

1 凝汽式汽轮机组主要经济技术指标计算1. 1汽轮机组热耗率及功率计算a. 非再热机组试验热耗率:G0 HkJ/kWhG HHRfwfwN t式中G0 ─主蒸汽流量,kg/h;G fw ─给水流量,kg/h;H 0─主蒸汽焓值,kJ/kg;Hfw ─给水焓值,kJ/kg;N t ─实测发电机端功率,kW。

修正后(经二类)的热耗率:kJ/kWhHQ HRC Q式中C Q ─主蒸汽压力、主蒸汽温度、汽机背压对热耗的综合修正系数。

修正后的功率:N N t kWpQ式中K Q ─主蒸汽压力、主蒸汽温度、汽机背压对功率的综合修正系数。

b.再热机组试验热耗率::kJ/kWhG 0 H 0G fw H fw G R(H r H 1)G J (H r H J )HRN t式中G R ─高压缸排汽流量,kg/h;G J ─再热减温水流量,kg/h;H r ─再热蒸汽焓值,kJ/kg;关于修订管理标准的通知H1 ─高压缸排汽焓值,kJ/kg;H J ─再热减温水焓值,kJ/kg。

修正后(经二类)的热耗率:kJ/kWhHQ HRC Q式中C Q ─主蒸汽压力、主蒸汽温度、再热蒸汽温度、再热压损、再热减温水流量及汽机背压对热耗的综合修正系数。

修正后的功率:N N t kWpQ式中K Q ─主蒸汽压力、主蒸汽温度、再热蒸汽温度、再热压损、再热减温水流量及汽机背压对功率的综合修正系数。

1. 2汽轮机汽耗率计算a. 试验汽耗率:kg/kWhSR G0N tb. 修正后的汽耗率:SR G ckg/kWh关于修订管理标准的通知pc cp式中G c ─ 修正后的主蒸汽流量, G cG 0 ,kg/h ;p c 、c ─ 设计主蒸汽压力、主蒸汽比容; p 0 、0 ─ 实测主蒸汽压力、主蒸汽比容。

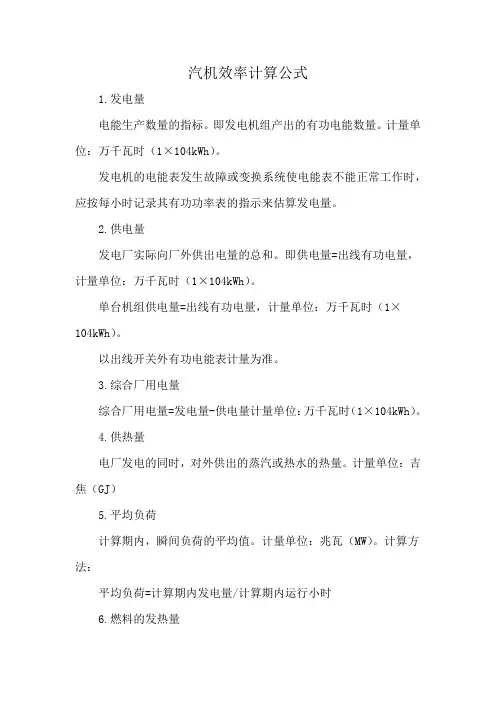

汽机效率计算公式1.发电量电能生产数量的指标。

即发电机组产出的有功电能数量。

计量单位:万千瓦时(1×104kWh)。

发电机的电能表发生故障或变换系统使电能表不能正常工作时,应按每小时记录其有功功率表的指示来估算发电量。

2.供电量发电厂实际向厂外供出电量的总和。

即供电量=出线有功电量,计量单位:万千瓦时(1×104kWh)。

单台机组供电量=出线有功电量,计量单位:万千瓦时(1×104kWh)。

以出线开关外有功电能表计量为准。

3.综合厂用电量综合厂用电量=发电量-供电量计量单位:万千瓦时(1×104kWh)。

4.供热量电厂发电的同时,对外供出的蒸汽或热水的热量。

计量单位:吉焦(GJ)5.平均负荷计算期内,瞬间负荷的平均值。

计量单位:兆瓦(MW)。

计算方法:平均负荷=计算期内发电量/计算期内运行小时6.燃料的发热量单位量的燃料完全燃烧后所放出的热量称为燃料的发热量,亦称热值。

计量单位:千焦/千克(kJ/kg)。

7.燃料的低位发热量单位量燃料的最大可能发热量(包括燃烧生成的水蒸汽凝结成水所放出的汽化热)扣除水蒸汽的汽化热后的发热量。

计量单位:千焦/千克(kJ/kg)。

8.原煤与标准煤的折算综合能耗计算通则(GB2589-81)关于《热量单位、符号与换算》中明确规定:低位发热量等于29271千焦(或7000大卡)的固体燃料,称之为1千克标准煤。

所以,标准煤是指低位发热量为29271kJ/kg (7000大卡/千克)的煤。

不同发热量情况下的耗煤量(即原煤耗量)均可以折为标准耗煤量,计算公式为:标准煤耗量(T)=原煤耗量(T)×原煤平均低位发热量/标准煤的低位发热量=原煤耗量(T)×原煤平均低位发热量/292719.燃油与标准煤、原煤的折算综合能耗计算通则(GB2589-81)关于《热量单位、符号与换算》中明确规定:低位发热量等于41816千焦(或10000大卡)的液体燃料,称之为1千克标准油。

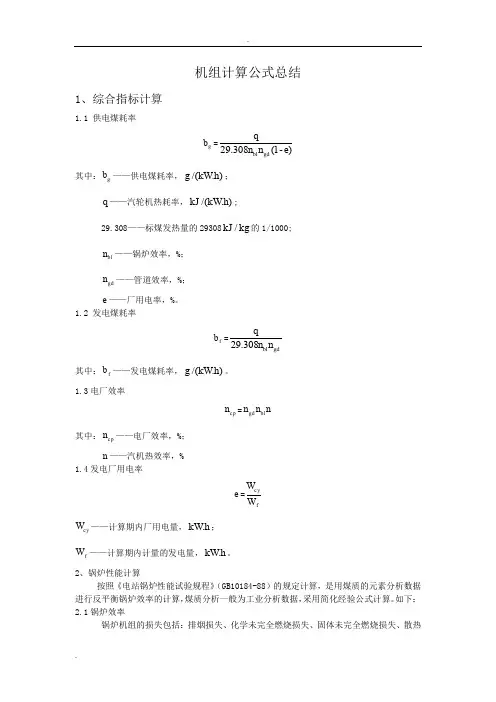

机组计算公式总结1、综合指标计算1.1 供电煤耗率g b =)-1(308.29e n n q gd bl 其中:g b ——供电煤耗率,)./(h kW g ;q ——汽轮机热耗率,)./(h kW kJ ;29.308——标煤发热量的29308kg kJ /的1/1000;bl n ——锅炉效率,%;gd n ——管道效率,%;e ——厂用电率,%。

1.2 发电煤耗率f b =gdbl n n q 308.29 其中:f b ——发电煤耗率,)./(h kW g 。

1.3电厂效率cp n =n n n bl gd其中:cp n ——电厂效率,%;n ——汽机热效率,%1.4发电厂用电率e =f cyW Wcy W ——计算期内厂用电量,h kW .;f W ——计算期内计量的发电量,h kW .。

2、锅炉性能计算按照《电站锅炉性能试验规程》(GB10184-88)的规定计算,是用煤质的元素分析数据进行反平衡锅炉效率的计算,煤质分析一般为工业分析数据,采用简化经验公式计算。

如下:2.1锅炉效率锅炉机组的损失包括:排烟损失、化学未完全燃烧损失、固体未完全燃烧损失、散热损失和灰渣损失。

即bl n =100% -(2q +3q +4q +5q +6q )其中:2q ——排烟损失,%;3q ——化学未完全燃烧损失,%;4q ——固体未完全燃烧损失,%;5q ——散热损失,%;6q ——灰渣损失,%.2.1.1排烟损失基准温度一般采取环境温度。

2q =(1k py a +2k )(%)100t -opy t其中:21,k k ——根据燃料种类选取;py a ——排烟过量空气系数; py t ——排烟温度,℃;o t ——基准温度,℃;21,k k 为经验系数,取值见下表2.1.2化学未完全燃烧损失对于煤粉炉而言,一般该项损失≤0.5%,一般可以忽略不计。

2.1.3固体未完全燃烧损失固体未完全燃烧损失主要是由烟气飞灰和炉底炉渣中含有可燃物组成,对于煤粉炉而言主要是灰渣和飞灰两项损失,以及中速磨煤机排除石子煤的热量损失。

汽轮机效率计算公式汽轮机效率的计算公式呀,这可是个挺专业的话题。

但别担心,我会尽量用简单易懂的方式给您讲明白。

咱们先来说说汽轮机是啥。

想象一下,它就像是一个超级大力士,不停地转动,把热能转化为机械能,为咱们的各种设备提供动力。

那怎么衡量这个大力士干活儿干得好不好呢?这就得靠效率计算公式啦。

汽轮机效率的基本计算公式是:η = (输出功率 / 输入热量)×100% 。

这里面的输出功率,就是汽轮机实际做的有用功;输入热量呢,就是给汽轮机提供的总能量。

比如说,有一个工厂里的汽轮机,它接收了 1000 焦耳的热量,然后转化出来 800 焦耳的有用功。

那它的效率就是(800÷1000)× 100%= 80% 。

这就意味着,这台汽轮机把 80% 的输入能量都有效地利用起来干活儿了,剩下的 20% 可能就因为各种原因浪费掉啦。

我记得之前去一家工厂参观的时候,就碰到了关于汽轮机效率的有趣事儿。

当时我在车间里,听到工程师们在讨论一台新安装的汽轮机效率不太理想的问题。

他们拿着各种仪表的数据,皱着眉头,在本子上不停地计算。

我凑过去看了看,发现他们正在根据实际运行的数据,代入效率计算公式里,试图找出问题所在。

其中一个工程师说:“这输入热量看起来没问题呀,可输出功率咋就这么低呢?”另一个接着说:“是不是哪里有泄漏,导致能量损失了?”大家你一言我一语,讨论得热火朝天。

最后他们发现,原来是有一个管道的连接处密封不严,有一部分蒸汽泄漏出去了,这才导致了效率降低。

经过一番抢修和调整,再次运行的时候,效率果然提高了不少,大家脸上都露出了欣慰的笑容。

所以说呀,这个效率计算公式可不是纸上谈兵,它能实实在在地帮助我们发现问题,提高汽轮机的工作效率。

在实际应用中,计算汽轮机效率可不那么简单。

因为要考虑很多因素,像蒸汽的压力、温度、流量,还有汽轮机内部的各种损失等等。

这就需要我们对汽轮机的工作原理和各种参数有深入的了解。

汽轮机热效率计算摘要: 计算了一次蒸汽经减温减压后的㶲损失。

提出利用背压式汽轮机进行余压发电,使蒸汽按品质梯级利用。

将一次蒸汽(参数为36 t/h、3. 43 MPa、435 ℃)减温减压至工艺设备需要的二次蒸汽(参数为1. 25 MPa、260 ℃) ,一次蒸汽㶲损失率为0. 15。

利用二者压力差进行余压发电,每年发电量为1226. 62×104 kW·h /a。

㶲的注音:yòng简体部首:火㶲的部首笔画:4 总笔画:9当系统由任意状态可逆的变化到与给定环境相平衡的状态时,理论上可以无限转换为任何其他能量形式的那部分能量,称为㶲(Ex)。

与此相对应,一切不能转换为㶲的能量称为火无【目前并未被收录进汉语词典】(An)(anergy)。

任何能量E均由㶲(Ex)和火无(An)所组成,即E=Ex+An。

㶲反应能量的”数量“与能量之间“质”的差别的统一尺度,国内一些人把㶲称为可用能、有效能或可用度。

㶲作为一种评价能量的价值参数,从“量”与“质”的结合上规定了能量的“价值”,解决了热力学和能源科学中长期以来还没有任何一个参数可以单独评价能量的价值问题,改变了人们对能的性质、能的损失和能的转换效率等传统看法。

某钢铁厂炼铁部1号锅炉房现有2台燃用高炉煤气的中温中压锅炉,每台锅炉产汽(一次蒸汽)量为18 t/h,压力为3. 43 MPa,温度为435 ℃。

原设计中,利用一次蒸汽通过凝汽式汽轮机发电,带动送风机向高炉送风。

现计划用这2台锅炉替代焦化厂锅炉,向焦化厂输送蒸汽,送风机改用外网电力驱动。

焦化厂工艺设备用汽(二次蒸汽)压力为1. 25 MPa,温度为260 ℃。

为达到焦化厂工艺设备的用汽参数要求,一次蒸汽须经减温减压后变为符合工艺设备要求的二次蒸汽。

减温减压过程一般由减温减压装置完成,减温减压装置由减压系统、减温系统、安全保护装置及热力调节仪表组成。

一次蒸汽通过减压系统将压力减至设定压力,减温水经喷嘴喷射入蒸汽管道内,使减压后的一次蒸汽降温,变为二次蒸汽。

纯凝汽式汽轮机热经济性指标计算 发电机组热经济性指标:ηi D 0 d 0 Q 0 q 0 全厂热经济性指标:q cp ηcp b s 汽轮机理想比内功w a :h 0 –hca 实际比内功w i :h 0-h c 绝对内效率ηi =0q w i ×100%='00c c h h h h --×100% 相对内效率ηri =a i w w ×100%=ca c h h h h --00×100% 理想循环效率ηt =0q w a ×100%='0c ca o h h h h --×100% ηi =ηri ηt 汽轮机汽耗量D 0=)0(3600hc h Pe g m -ηη t ,kg/h 汽耗率d 0=Pe D 0=)0(hc h Pe g m -ηη kg/(kw.h) 汽轮机热耗量Q 0=g m i Pe ηηη3600=ePe η3600 KJ/h 热耗率 q 0=Pe Q 0=eη3600 KJ/(kw.h) 全厂热效率ηcp=Pax Pe Wi Pax Q Wa Wa Wi Qb Q Qcp Qb 36003600*3600****00=Qcp Pe 3600=13600Bq Pe ηcp=ηb ηp ηi ηm ηg 发电热耗率q cp =Pe Qcp =cpη3600 KJ/(kw.h) 发电标准煤耗率b s =Pe B s =cpη123.0 kg/(kw.h) 反平衡法求ηcpηcp=1-QcpQi ∑∆ 若给出热耗率q cp ,和每1kw.h 各种损失… ηcp=1-cp iq q ∑∆有关加热器参数计算能量与物质平衡列出下式⎪⎩⎪⎨⎧++=++++=++=6656755776666s5w6w7w6w67w 5s 66')(')(h h'h h h h h h s w w s s w w w αααααααααααααα 第三个式子以进入虚框流出虚框能量列出。

背压蒸汽轮机发电量计算公式为P=(h1-h2)×m×η。

其中,P为发电量,单位为kW;h1为汽轮机进口蒸汽的比焓,单位为kJ/kg;h2为汽轮机排出蒸汽的比焓,单位为kJ/kg;m为汽轮机的蒸汽流量,单位为kg/s;η为汽轮机的发电机效率。

该公式的推导过程如下:汽轮机的发电量等于进口蒸汽的比焓减去排出蒸汽的比焓,再乘以蒸汽流量和发电机效率。

具体地,假设汽轮机进口蒸汽的温度为T1,压力为P1,比焓为h1;排出蒸汽的温度为T2,压力为P2,比焓为h2;蒸汽流量为m,发电机效率为η。

根据热力学第一定律,有Q1-Q2=W,其中Q1为进口蒸汽的热量,Q2为排出蒸汽的热量,W为汽轮机的功率。

根据热力学第二定律,有η=W/Q1,将Q1代入上式,得η=W/(h1-h2)m,移项得W=η(h1-h2)m,将W代入第一式,得P=η(h1-h2)*m,因此得出上述公式。

汽轮机内效率

汽轮机内效率是指汽轮机从燃料中提取能量转换为机械能的能量转换效率。

它可以定义为输出功率与输入燃料能量之比。

具体计算方法如下:

汽轮机内效率 = 净功输出 / 燃料热值

其中,净功输出指的是汽轮机实际输出的功率减去供给机械和电气设备的功率损耗;燃料热值指的是单位质量燃料所含的能量。

通常情况下,汽轮机内效率不会达到100%,而是受到各种损失的影响。

常见的损失包括燃烧不完全带来的烟气热损失、废气换热器带走的热损失、机械摩擦损失等。

提高汽轮机内效率可以通过优化燃烧过程、提高压力比和温度比、改进换热设备等措施来实现。

汽轮机内效率汽轮机内效率是指汽轮机能将燃料中的化学能转化为机械能的比例,也可以理解为汽轮机内部能量转换的效率。

汽轮机是一种常见的热能转换设备,它通过将燃料燃烧产生的高温高压气体推动涡轮旋转,进而驱动发电机发电。

而汽轮机内效率的高低直接影响到发电厂的发电效率和经济性。

汽轮机内效率与热力循环的效率有关,常见的汽轮机热力循环有理想循环和实际循环两种。

理想循环是指在理想条件下,假设没有能量损失和热交换的情况下进行能量转换。

而实际循环则考虑了实际情况下存在的能量损失和热交换。

在理想循环中,汽轮机内效率可以通过卡诺循环来计算。

卡诺循环是一种具有最高效率的热力循环,它由两个等温过程和两个绝热过程组成。

根据卡诺循环的原理,汽轮机内效率可以表示为1减去低温循环温度与高温循环温度之比。

然而,在实际循环中,汽轮机内效率会受到多种因素的影响,包括燃料的热值、燃料的燃烧效率、热能损失等。

首先,燃料的热值是影响汽轮机内效率的重要因素之一。

燃料的热值越高,每单位燃料所释放的热能就越多,汽轮机内部能量转换的效率也就越高。

其次,燃料的燃烧效率也会影响汽轮机内效率。

燃料的燃烧效率越高,燃料中的化学能转化为热能的比例就越大,汽轮机内效率也就越高。

此外,汽轮机内部还存在着各种热能损失,如排气热损失、传热损失、机械摩擦损失等,这些损失都会降低汽轮机内效率。

为了提高汽轮机内效率,可以采取一系列的措施。

首先,可以提高燃料的燃烧效率,采用先进的燃烧技术和燃烧控制系统,使燃料燃烧更充分,减少燃料的浪费。

其次,可以改进汽轮机的设计和运行方式,减少热能损失和机械摩擦损失。

例如,可以采用高效的热交换设备,提高排气热利用率;可以采用涡轮增压技术,提高汽轮机的压力比,减少机械损失。

此外,还可以采用余热发电技术,将汽轮机排出的废热转化为电能,提高能源利用效率。

汽轮机内效率是衡量汽轮机能量转换效率的重要指标,影响着发电厂的发电效率和经济性。

通过提高燃料燃烧效率、减少热能损失和机械摩擦损失等措施,可以有效提高汽轮机内效率,提高能源利用效率,实现可持续发展。