《汽轮机》课件八、级内损失和效率

- 格式:ppt

- 大小:2.49 MB

- 文档页数:33

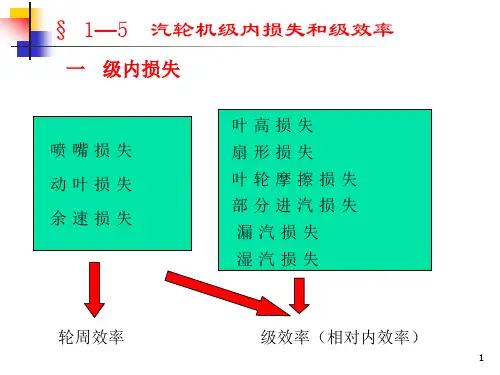

第五节 级内损失和级的相对内效率一、级内损失除前面讨论的级内轮周损失即喷嘴损失n h δ、动叶损失b h δ和余速损失2c h δ之外,级内还有叶高损失l h δ、扇形损失h θδ、叶轮摩擦损失f h δ、部分进汽损失e h δ、漏汽损失h δδ和湿汽损失x h δ。

必须指出,并非各级都同时存在以上各项损失,如全周进汽的级中就没有部分进汽损失;采用转鼓的反动式汽轮机就不考虑叶轮摩擦损失;在过热蒸汽区域工作的级就没有湿汽损失;采用扭叶片的级就不存在扇形损失。

本节所讨论的各项级内损失,目前尚难以完全用分析法计算,多数是采用在静态和动态试验的基础上建立的经验公式计算。

随试验条件的不同,计算损失的公式也不同。

下面主要介绍国内计算级内损失的常用公式。

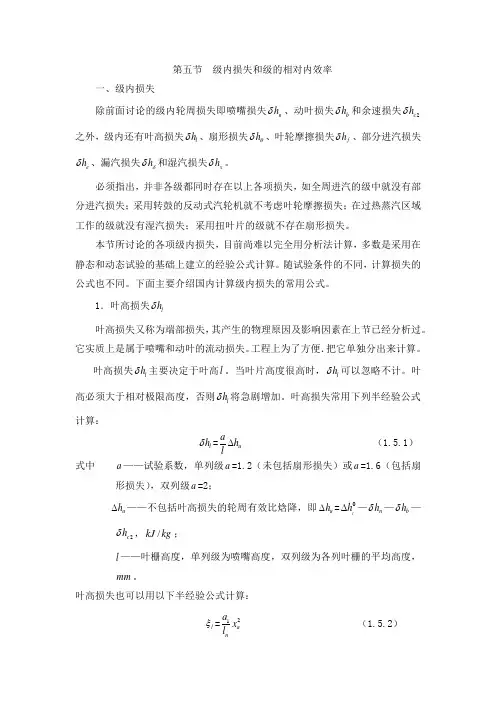

1.叶高损失l h δ叶高损失又称为端部损失,其产生的物理原因及影响因素在上节已经分析过。

它实质上是属于喷嘴和动叶的流动损失。

工程上为了方便.把它单独分出来计算。

叶高损失l h δ主要决定于叶高l 。

当叶片高度很高时,l h δ可以忽略不计。

叶高必须大于相对极限高度,否则l h δ将急剧增加。

叶高损失常用下列半经验公式计算:l h δ=u ah l ∆ (1.5.1)式中 a ——试验系数,单列级a =1.2(未包括扇形损失)或a =1.6(包括扇形损失),双列级a =2;u h ∆——不包括叶高损失的轮周有效比焓降,即u h ∆=0th ∆—n h δ—b h δ—2c h δ,/kJ kg ;l ——叶栅高度,单列级为喷嘴高度,双列级为各列叶栅的平均高度,mm 。

叶高损失也可以用以下半经验公式计算: l ξ=21ana x l (1.5.2)即 l h δ= l ξ0E (1.5.3) 式中 1a ——试验系数,单列级1a =9.9,双列级1a =27.6; n l ——喷嘴高度,mm 。

2.扇形损失h θδ汽轮机级中实际应用的是环列叶栅,如图1.5.1(a)所示。

汽轮机的级内损失及减少措施汽轮机是一种重要的能源转换设备,广泛应用于发电、轮船、飞机等领域。

其中,汽轮机的级内损失是汽轮机的重要性能指标之一,对汽轮机的效率和寿命都有很大的影响。

因此,减少汽轮机的级内损失是提高汽轮机效率的关键之一。

本文介绍了汽轮机级内损失的原因和减少措施,希望能对汽轮机的设计、运行和维护提供一些参考。

一、汽轮机级内损失的原因汽轮机的级内损失是指能量在压缩机和透平的各个级别中转化成热能的过程,主要包括:1. 漏损:即由于密封不良、通道不平等或机械磨损等原因造成的热力学效率下降。

2. 摩擦损失:即由于磨损或表面不平滑等原因造成的动摩擦、涡旋损失等。

3. 湍流损失:即由于流体在弯曲、分支、波动等地方发生涡旋,能量转化为热能的过程。

4. 白皮书损失:即由于气体的引导部分具有类似于流线固有的曲率,这使得气流直接撞击翼叶而发生的涡流导致气流热升。

二、汽轮机级内损失的减少措施汽轮机级内损失减少是提高汽轮机效率和降低能耗的重要手段之一。

针对汽轮机的级内损失原因,我们可以从以下几个方面进行改进:1. 设计优化在设计上,应根据汽轮机的实际工作条件,合理设计叶片的形状、大小、角度和转速等参数,以提高热力学效率。

同时,应该尽量减少流道的长度、弯曲和分支,降低湍流、纹波、涡旋等因素的影响。

此外,还应采用合适的材料和表面处理技术来降低摩擦和磨损。

2. 变频技术变频技术是通过改变气流的速度和流量来控制汽轮机的转速和负载。

这样可以将汽轮机的运行与实际负载相匹配,避免过度加速或减速,从而减少涡流和摩擦损失。

同时,变频技术还可以优化汽轮机的运行状态,使汽轮机的效率最大化。

3. 清洗维护由于汽轮机内部存在许多细小的孔隙、管道和叶片等,容易积累微小颗粒和沉积物,从而影响气体的流通和工作效率。

因此,在汽轮机使用一段时间后,应定期进行清洗和维护,以消除积累的污垢和沉积物,保证汽轮机顺畅运转。

结论汽轮机级内损失是影响汽轮机效率和寿命的重要因素。

汽轮机有哪些主要的级内损失,损失的原因是什么?汽轮机级内主要有喷嘴损失、动叶损失、余速损失、叶高损失、扇形损失、部分进汽损失、摩擦鼓风损失、漏汽损失、湿汽损失。

1)喷嘴损失和动叶损失是由蒸汽流过喷嘴和动叶时汽流之间的相互摩擦及汽流与叶片表面之间的摩擦形成的。

2)余速损失是指蒸汽在离开动叶时仍具有一定的速度,这部分速度能量在本级未被利用,所以是本级的损失。

但是当汽流流入下一级的时候,汽流动能可以部分地被下一级所利用。

3)叶高损失是指汽流在喷嘴和动叶栅的根部和顶部形成涡流所造成的损失。

所谓叶高损失又称为叶片端部损失,这个损失是喷嘴动叶流动损失的一种。

叶高损失一般在短叶片中比较大,当叶片高度小于12--15mm时,端部漩涡就十分大了,损失也就非常大。

所以在设计汽轮机时,叶片的高度必须大于这个值。

由上可知,当汽轮机容积流量很小时,也就是通流量很小时(特别是小汽轮机),为了防止叶高损失的影响,一般设计成部分进汽方式,以减少喷嘴数量,增大叶片高度。

4)扇形损失是指由于叶片沿轮缘成环形布置,使流道截面成扇形,因而,沿叶高方向各处的节距、圆周速度、进汽角是变化的,这样会引起汽流撞击叶片产生能量损失,汽流还将产生半径方向的流动,消耗汽流能量。

5)部分进汽损失是由于动叶经过不安装喷嘴的弧段时发生“鼓风”损失,以及动叶由非工作弧段进入喷嘴的工作弧段时发生斥气损失。

6)摩擦鼓风损失是指高速转动的叶轮与其周围的蒸汽相互摩擦并带动这些蒸汽旋转,要消耗一部分叶轮的有用功,隔板与喷嘴间的汽流在离心力作用下形成涡流也要消耗叶轮的有用功。

7)漏汽损失是指在汽轮机内由于存在压差,一部分蒸汽会不经过喷嘴和动叶的流道,而经过各种动静间隙漏走,不参与主流做功,从而形成损失。

8)湿汽损失是指在汽轮机的低压区蒸汽处于湿蒸汽状态,湿汽中的水不仅能膨胀加速做功,还要消耗汽流动能,还要对叶片的运动产生制动作用消耗有用功,并且冲蚀叶片。

汽轮机级内损失(steam turbine stage 10sses) 蒸汽在级内流动产生的能量损失,主要包括叶栅损失、余速损失、叶轮摩擦损失、鼓风损失、斥汽损失、漏气损失、湿气损失等项。

汽轮机级的工作原理z蒸汽在喷嘴叶栅内的流动和能量转换z蒸汽在动叶栅内的流动和能量转换z级的分类和轮周效率z级内损失、效率和功率蒸汽在喷嘴叶栅中的流动和能量转换z一、喷嘴叶栅的结构z二、蒸汽在喷嘴叶栅内的流动z三、蒸汽在喷嘴叶栅内的能量转换一、喷嘴叶栅的结构叶栅演示三、蒸汽在喷嘴内的能量转换基本假设(1)蒸汽在级内的流动是绝热汽流通过叶栅时间极短(2)蒸汽在级内的流动是一元用叶栅流道截面的平均值(3)蒸汽在级内的流动是稳定胀过程。

t t h h c c 102021)(21−=−20101)(2c h h c t t +−=喷嘴损失:t c c 11ϕ=2122121111(21)(21t t t n c c c h h h )ϕδ−=−=−=蒸汽在动叶栅内的流动和能量转换z一、蒸汽在叶栅内的流动特性z二、蒸汽在动叶内的能量转换z三、蒸汽作用在动叶栅上的力和轮周功率,α22w *2α*2β2c uu1c 1w 1α1βu——动叶的圆周速度11111122121sin arcsincos 2w c u c u c w αβα=−+=22222222222sin arcsincos 2c w u w u w c βαβ=−+=速度三角形符号说明zα1 ,α2:动叶的汽流绝对进、出汽角z w1,β1w2 ,β2zβ1 ,β2:动叶的汽流相对进、出汽角z动叶的几何进、出汽角:叶栅型线决定z良好的流动要求:β1 ,β2基本等于动叶的几何进、出汽角h 1+w 1/2= h 2+w 22/2静止坐标上的能量方程:h 1+c 12/2= h 2+c 22/2+W W =(h 1-h 2)+(c 12/2-c 22/2)22222211w h w h +=+)22()(22222121222211c c h h W W c h c h −+−=++=+动叶内的损失z由于摩擦等损失,动叶内的汽流速度会降低-动叶损失tw w 22ψ=)1(21)(212222222ψδ−=−=t t b w w w h 余速损失2221c h c =δ动叶损失三、蒸汽作用在动叶栅上的力和轮周功率z 分析对象:⊿m 蒸汽z分析过程:在⊿t 时间内从叶栅进口流入,从叶栅出口流出z分析内容:蒸汽轮周方向上的速度变化和受力之间的关系。

汽轮机有哪些主要的级内损失,损失的原因是什么?汽轮机级内主要有喷嘴损失、动叶损失、余速损失、叶高损失、扇形损失、部分进汽损失、摩擦鼓风损失、漏汽损失、湿汽损失。

1)喷嘴损失和动叶损失是由蒸汽流过喷嘴和动叶时汽流之间的相互摩擦及汽流与叶片表面之间的摩擦形成的。

2)余速损失是指蒸汽在离开动叶时仍具有一定的速度,这部分速度能量在本级未被利用,所以是本级的损失。

但是当汽流流入下一级的时候,汽流动能可以部分地被下一级所利用。

3)叶高损失是指汽流在喷嘴和动叶栅的根部和顶部形成涡流所造成的损失。

所谓叶高损失又称为叶片端部损失,这个损失是喷嘴动叶流动损失的一种。

叶高损失一般在短叶片中比较大,当叶片高度小于12--15mm时,端部漩涡就十分大了,损失也就非常大。

所以在设计汽轮机时,叶片的高度必须大于这个值。

由上可知,当汽轮机容积流量很小时,也就是通流量很小时(特别是小汽轮机),为了防止叶高损失的影响,一般设计成部分进汽方式,以减少喷嘴数量,增大叶片高度。

4)扇形损失是指由于叶片沿轮缘成环形布置,使流道截面成扇形,因而,沿叶高方向各处的节距、圆周速度、进汽角是变化的,这样会引起汽流撞击叶片产生能量损失,汽流还将产生半径方向的流动,消耗汽流能量。

5)部分进汽损失是由于动叶经过不安装喷嘴的弧段时发生“鼓风”损失,以及动叶由非工作弧段进入喷嘴的工作弧段时发生斥气损失。

6)摩擦鼓风损失是指高速转动的叶轮与其周围的蒸汽相互摩擦并带动这些蒸汽旋转,要消耗一部分叶轮的有用功,隔板与喷嘴间的汽流在离心力作用下形成涡流也要消耗叶轮的有用功。

7)漏汽损失是指在汽轮机内由于存在压差,一部分蒸汽会不经过喷嘴和动叶的流道,而经过各种动静间隙漏走,不参与主流做功,从而形成损失。

8)湿汽损失是指在汽轮机的低压区蒸汽处于湿蒸汽状态,湿汽中的水不仅能膨胀加速做功,还要消耗汽流动能,还要对叶片的运动产生制动作用消耗有用功,并且冲蚀叶片。

汽轮机级内损失(steam turbine stage 10sses) 蒸汽在级内流动产生的能量损失,主要包括叶栅损失、余速损失、叶轮摩擦损失、鼓风损失、斥汽损失、漏气损失、湿气损失等项。