全钢载重子午胎压延帘布常见缺陷原因分析及对策

- 格式:doc

- 大小:37.00 KB

- 文档页数:8

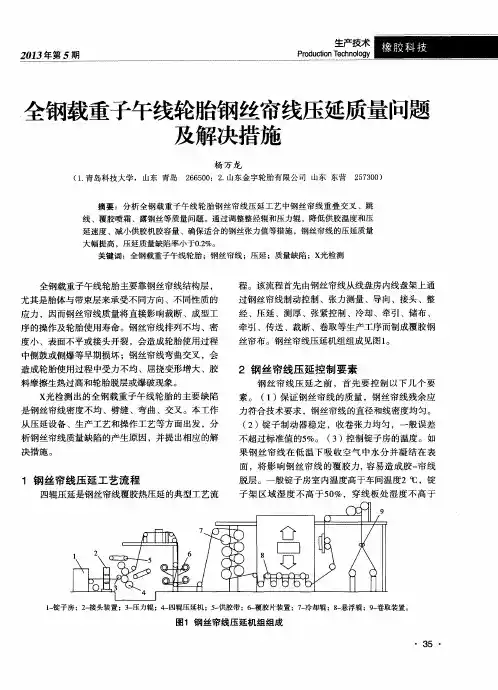

全钢载重子午胎压延帘布常见缺陷原因分析及对策全钢载重子午胎压延帘布常见缺陷原因分析及对策子午线轮胎生产工艺复杂,半成品部件精度要求高,钢丝帘布是子午线轮胎重要的骨架材料.其尺寸精度与轮胎成本密切相关.由于笔者所在工厂全钢压延设备自动化程度较低,没有帘布厚度,胶片厚度检测以及自动调节装置.在很大程度上是靠操作人员手动测量及调整帘布厚度,胶片厚度.存在测量误差和调整误差,大大降低了操作精度,直接影响帘布品质.在生产过程中,帘布常见的缺陷有整幅钢丝稀线,局部稀线,边部稀线,整幅脱层,边部脱层,掉皮,帘布喷霜等,由于这些因素的存在直接影响帘布品质,导致压延,裁断耗损量及X光废品率的增加,降低了轮胎的高速,耐久性能,影响轮胎的使用寿命.本文针对压延生产过程中常出现的一些帘布缺陷进行分析,并针对不同缺陷制定相应的解决措施,重在提高帘布质量,降低耗损,提升轮胎品质.一,帘布整幅钢丝稀线帘布整幅钢丝出现排列不均,布面凹凸不平,帘布切面钢丝间距大于正常钢丝间距,稀开距离为1根钢丝.1.原因分析(1)压延机2,3辊速比不合理,2辊速度过快,导致上胶片擦人钢丝间的力过大,将相邻钢丝向两侧挤,造成钢丝间距大于正常钢丝间距:(2)压延辊温度与供胶温度偏低,胶料未充分渗透到钢丝帘线间,从而导致钢丝帘线压延密度不均: (3)单丝张力不均匀或锭子架掉压,钢丝进入辊隙被胶料挤开,造成帘布整幅稀线;(4)胶料门尼过高,致使胶料渗透性差,造成帘布整幅稀线:(5)整经辊,压力辊沟槽与钢丝帘线直径不匹配,压延时钢丝帘线跳动比较严重,造成钢丝帘线嗣赵金龙陆林压延密度不均:(6)压力辊与主机辊筒间隙过大,钢丝未能嵌入下胶片中,钢丝帘线被上胶片挤开,造成帘布整幅稀线:(7)整经辊,压力辊支架液压站掉压.钢丝进入辊隙被胶料挤开,造成帘布整幅稀线:(8)上胶片偏厚,下胶片偏薄,钢丝嵌人下胶片深度不够,上胶片余胶偏多,将钢丝帘线挤开,造成钢丝间距大于正常钢丝间距.2.解决措施(1)控制压延机2,3辊速比,不易过大,2,3辊速比设置为1.02—1.04:1:(2)严格控制压延辊温和供胶温度,可以根据不同季节制定标准,夏季为75-+5cI=,冬季为85+5℃, 供胶温度为90+5℃,保证压延时胶料具有良好的流动性,使胶料能够充分渗透到钢丝帘线间;(3)定期对单丝张力进行标定以及对锭子架风(4)严禁使用门尼粘度不合格的胶料,高门尼胶料与低门尼胶料搭配使用:(5)整经辊,压力辊标识要清楚,不同钢丝帘线要使用相应的整经辊,压力辊;规范整经辊,压力辊保养周期,磨损严重的不能投入使用:(6)定期校验压力辊跳动量.生产前检测压力辊与主机辊间隙.确定压力辊与主机辊间隙左右一致:(7)生产前检点整经辊,压力辊支架液压站压力,确定没有掉压及左右压力不一致情况:(8)压延时对上下胶片厚度进行检点,控制好上胶片余胶量,余胶量控制在0~3mm范围内. 二,局部稀线在帘布表面局部出现小面积稀线,位置不定,而且呈周期出现.1.原因分析(1)划气泡装置失灵,上下胶片与辊筒间的气泡将钢丝帘线局部挤开,造成钢丝帘线局部出现稀线:(2)辊筒表面温度不一致,局部温度偏低,会降低该位置胶料流动性,从而产生局部稀线;(3)辊筒表面有硬伤,凹进去的部分加大了此处胶料体积,在压延过程中多余的胶料会把钢丝帘线挤开,造成钢丝帘线局部稀线;(4)单根钢丝张力消失,压延时会产生局部稀线:(5)掉胶造成帘布局部稀线.(1)定期检查气泡刀刀片是否锋利,如果磨顿要及时更换新刀.压延时调整气泡刀风压,保证气泡刀划破胶片,排净上下胶片与辊筒间气体; (2)定期测量压延辊筒表面各位置温度,对于温度变差大的位置要及时排查;(3)保证金属探测设备的灵敏性,坚决不能让金属杂质进人辊隙,伤害辊筒表面精度.对有硬伤的压延辊筒,采取磨削的方式对辊筒表面进行研磨;(4)定期对单丝张力进行标定,对于损害的锭子架一定要作好标记,在压延过程中可将此根钢丝剪断或更换锭子位置等方法进行处理;(5)在上供胶皮带下面加托盘,防止运输带上面胶料落到钢丝帘线上.三,边部稀线片左右厚度一致:(2)每次开班前用塞尺测量辊筒间隙,保证辊筒左右间隙一致.在生产过程中单侧调整辊距时, 要注意帘布边部是否有稀线情况,并且测量帘布调整后厚度:(3)生产前检点整径辊,压力辊支架液压站压力.确定没有掉压及左右压力不一致情况.定期标定压力辊与主机辊间隙,如有异常立即调整.四,整幅脱层帘布表面大面积麻面,不平,起鼓,取帘布断面,胶料没有渗透到钢丝帘线缝隙中,钢丝帘线在帘布里面发生窜动.1.原因分析(1)上胶片偏薄,在辊隙间没有余胶,胶料渗透能力下降,导致帘布覆胶不实,而产生帘布大面积脱层:(2)主机辊筒间隙太大,上下胶片压力降低,胶料渗透能力下降,导致帘布覆胶不实,而产生帘布大面积脱层:(3)胶料中含有过量的水,油等物质,降低胶料与钢丝附着力,造成帘布大面积脱层.2.解决措施(1)压延时对上下胶片厚度进行检点,同时控制上胶片余胶量在0~3ram范围内;(2)压延时注意帘布表面,如果发生帘布脱层时,可以在保证帘布厚度的情况下,减小辊距,加大辊隙间胶料压力,使帘布覆胶更密实;(3)开班前认真检点胶料,严禁使用不合格胶压延帘布边部出现宽20~30mm范围内连续稀料. 线.1.原因分析(1)上胶片,下胶片左右厚度不一致,在辊筒间隙一定的情况下.胶片厚的一侧上胶片对边部钢丝帘线压力偏大,造成帘布边部稀线;(2)主机辊筒左右间隙不一致,间隙小的一侧压力偏大,把钢丝帘线挤开,造成帘布边稀线; (3)压力辊与主机辊左右间隙不一致,间隙大的一侧钢丝帘线未嵌入下胶片中,进入辊隙时被上胶片挤开.造成帘布边部稀线.2.解决对策(1)压延时对上下胶片厚度进行检点,保证胶五,边部脱层帘布单侧边部出现宽lOmm左右小面积脱层. 1.原因分析(1)上胶片,下胶片左右厚度不一致,在辊筒间隙一定的情况下,胶片薄的一侧上胶片对边部钢丝帘线压力偏小,造成帘布边部连续脱层;(2)主机辊筒左右间隙不一致,在上下胶片厚度一定的情况下,辊筒间隙大的一侧压力偏小,胶料渗透性能下降,造成帘布边部连续脱层;(3)辊筒快速打开液压站泄漏掉压,造成2,3辊辊隙周期变化,当打开的时候,辊距变大,造成帘布一侧胶料压力变小,胶料渗透性能下降,造成帘布边部周期性脱层.2.解决措施(1)压延时对上下胶片厚度进行检点,保证胶片左右厚度一致:(2)每次开班前用塞尺测量辊筒间隙,保证辊筒左右间隙一致.在生产过程中单侧调整辊距时, 要注意帘布边部是否有脱层情况.并且测量帘布调整后厚度:(3)定期检测快速打开液压站压力,如发现异常立即调整.六,掉皮帘布局部露钢丝,面积大小不等.1.原因分析(1)人工扎气泡时,破坏胶片面积偏大,造成帘布表面局部漏钢丝帘线且连续:(2)上下供胶出现断胶情况,降低辊筒上胶容量,造成帘布表面局部漏钢丝帘线且连续.2.解决措施(1)人工扎气泡工具头部作成锋利的刺头,在扎气泡过程中不要划胶片表面,用尖部均匀刺扎胶片气泡位置:(2)合理确定胶片宽度,保证辊筒上胶容量,出现断胶时,放慢生产速度,人工从开炼机取料,补充辊筒上胶容量.七,帘布喷霜帘布表面发暗或发白.帘布粘性下降或丧失粘性,导致成型贴合过程中粘合性不好,部件间有气泡产生.1.原因分析(1)胶料门尼偏高,混炼过程中不易压合,导致压合时间过长,致使胶料内部积聚大量的热量,使胶料中配合剂局部过量析出:(2)压延速度过快,致使帘布表面温度过高,导致胶料中配合剂局部过量析出:(3)压延帘布在现场停放时间超期;(4)压延温控系统故障,如水循环通道阻塞,使辊筒温度过高:(5)压延帘布时,热炼机,供胶机积胶过多,胶料停留时间过长.导致胶料喷霜;(6)压延帘布遇急冷产生喷霜;(7)帘布表面受摩擦,致使帘布粘性下降.2.解决措施(1)胶料的门尼粘度尽量控制在77+7之间,同时偏上公差胶料最好与偏下公差胶料搭配使用: (2)针对高门尼的胶料要控制压延速度,避免因为速度过快,温度过高,冷却不好导致喷霜; (3)成型严格按照压延帘布的先后顺序裁断,使用,做好计划调度,防止超期料的出现;(4)设备在停车检修期间,针对压延工序温控系统重点检修,保障各水循环通道畅通:(5)压延帘布时,热炼机,供胶机积胶不能过多,防止胶料混炼时间过长,温度过高导致喷霜; (6)第一个与帘布接触的冷却辊温度不能太低,由上到下要有一个温度梯度.即由高到低的一个冷却过程:(7)帘布在压延联动线上避免与非转动辊有硬接触.八,结论通过分析全钢载重子午线轮胎压延帘布常见的稀线,脱层,掉皮,帘布喷霜等缺陷的产生原因, 制定了合理的解决措施,有效提高了压延帘布品质,降低帘布耗损和成品轮胎稀线的发生机率,同时大大提升了成品轮胎的高速性能,耐久性能.为企业带来了经济效益和社会效益.口。

全钢载重子午线轮胎胎体帘布质量缺陷原因分析及解决措施对于全钢载重子午线轮胎,若胎体钢丝帘线排列不均、密度变小或接头开,则会造成轮胎在使用过程中发生胎侧鼓包,甚至爆破;若胎体帘线弯曲或交叉,则会导致轮胎在使用过程中受力不均,经多次屈挠变形、摩擦后生热大,出现轮胎脱层或瀑破。

1产生原因1.1胎体帘线密度不均(1)钢丝帘布压延时,锭子制动器的风压不稳或压延机与其前后两个区段的帘线张力不恒定均一,导致个别张力较小的帘线从精密辊及压延机辊筒上跳线。

(2)精密辊使用时间过长,辊筒磨损严重。

(3)供胶温度过低或压延时辊筒间存胶量过大,造成附胶帘布密度不均匀。

(4)胶料塑性值不稳定、不均匀,挤稀辊筒上的帘线或固定不住帘线,使其不能正常排列。

(5)钢丝帘线的平直度和残余应力不符合技术要求,帘线从锭子房导出时发生打弯扭曲现象,致使帘线在压延过程中易跳动,造成帘线排列不均。

(6)成型操作时帘布受到局部拉伸使帘线变稀或定型压力太大使胎体接头脱开。

(7)成型过程中胎体帘布表面有气泡或胎体帘布与气密层、胎侧及带束层间有气泡,硫化时气泡在硫化的压力的作用下易将帘线顶稀。

(8)内衬层或胎侧接头过大,硫化时该部位多余胶料在硫化内压力的作用于下被挤入胎体帘线的缝隙中使帘线变稀。

(9)硫化胶囊裂缝或胶囊卡盘泄漏,使硫化胶囊与胎体之间存有水或湿气,硫化时这些水或湿气在高温作用下汽化,水蒸气排不出去,则在硫化内压的作用下将胎体帘布顶稀。

1.2胎体帘线裂缝胎体帘线裂缝表现为胎体帘线在接头处(90°帘布裁断机接头处或成型接头处)裂开。

(1)90°帘布裁断机接头装置风压低或接头装置间隙过大。

从外观看,90°帘布裁断机接头后在接头处开缝或接头处胶料过多,帘线间距大于正常压延间距,甚至是正常帘线间距的几倍。

(2)附胶帘布停放时间过长、帘布粘性不好或帘布喷霜。

(3)成型或硫化时定型压力过大。

(4)成型过程中供料与导开速度不匹配,帘布受到拉伸。

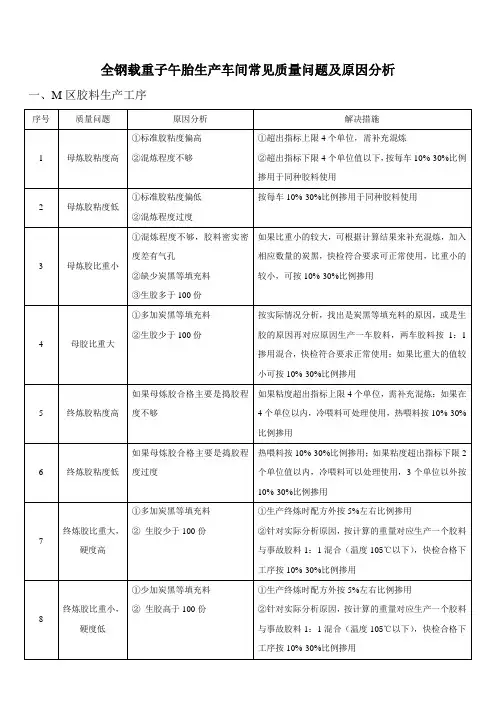

全钢载重子午胎生产车间常见质量问题及原因分析全钢载重子午胎生产车间是制造全钢载重子午胎(简称全钢胎)的关键环节。

在全钢胎生产过程中,存在一些常见的质量问题,了解并解决这些问题在提高生产效率和产品质量方面非常重要。

下面将对全钢胎生产车间常见的质量问题及原因进行分析。

一、胎面破损胎面破损是指全钢胎的外表面出现裂纹、划痕或其他损伤。

胎面破损会降低胎面的耐久性和给胎面造成安全隐患。

1.原因分析:(1)胎面材料质量不合格,如硫化过程中掺入了杂质。

(2)硫化温度过高或硫化时间过长,导致胎面过硬。

(3)硫化模具缺陷,如模具表面粗糙或凹凸不平。

2.解决方案:(1)加强原料检验,确保胎面材料质量合格。

(2)控制硫化温度和时间,确保胎面硫化到位,并避免过硬。

(3)定期检查模具,并及时更换或修复损坏的模具。

二、胎纹不清晰胎纹不清晰是指全钢胎的花纹不鲜明,影响了胎面的附着力和排水性能。

1.原因分析:(1)硫化时间不足,胎面未完全形成。

(2)硫化模具表面质量不良,导致花纹模糊不清。

2.解决方案:(1)加强硫化过程控制,确保胎面能够完全形成。

(2)定期检查模具表面质量,确保花纹能够清晰可见。

三、胎体开裂胎体开裂是指全钢胎胎体出现裂纹和断裂现象。

胎体开裂会导致胎压不稳定和胎面变形,进而影响行驶安全。

1.原因分析:(1)胎体成型时混入了空气或其他杂质。

(2)硫化温度和时间不足,导致胶料未完全熟化。

(3)硫化压力不够,无法将胶料牢固固定。

2.解决方案:(1)加强胎体成型过程监控,确保胎体无杂质混入。

(2)控制硫化温度和时间,确保胶料完全熟化。

(3)增加硫化压力,确保胶料能够牢固固定在胎体上。

四、轮胎不均衡轮胎不均衡是指全钢轮胎在使用过程中出现抖动或振动。

不均衡的轮胎会导致驾驶不舒适,并可能损坏车辆的其他部件。

1.原因分析:(1)施胶不均匀,导致轮胎重心偏移。

(2)胎体结构不均衡,如钢帘线紧张度不一致。

(3)胎面花纹设计不合理,导致轮胎不平衡。

全钢子午胎成型基本缺陷及处理措施4、胎里气泡和脱层胎里气泡和脱层是指内衬层与胎体之间存有空气、水、汽油或隔离剂,硫化后胎里产生气泡或脱层的现象。

4.1 原因分析(1)成型贴合时部件间因间隙超标存在空气或组合压辊各段压力和轨迹设置不当,以及超定型压力不足,造成胎肩垫胶、气密层等部件未压实,存有空气。

(2)部件层间夹有塑料垫布和胶带断头及纸片等杂质。

(3)硫化前、中期掉压时间超过6min,部件层间形成气孔。

(4)成型贴合时涂刷的汽油未挥发干即进行下一步操作,胎体气泡未刺破。

(5)胎肩垫胶定位偏歪,带束层与胎体帘布层间产生空隙。

(6)炼胶或半成品加工过程中温度偏高致使半成品焦烧时间短,胶料或半成品部件未按顺序使用,半成品过期后粘性差,喷霜后未经处理;汽油胶浆未干,成型过程中压辊不实,均会造成胎里脱层。

(7)内衬层复合时未压实,层间存有气体。

(8)胶囊排气线不通畅,内压作用下胶料中的气体进入气密层与胎体帘布层间。

4.2 解决措施(1)如有必要,重新设定成型机压力、各个压合辊轨迹参数以及各种定位参数,保证成型时各部件的贴合质量,使胎肩垫胶和气密层等部件接牢、压实。

(2)检查各半成品部件的灯光定位,防止定位灯光偏移。

(3)半成品部件按顺序使用,汽油挥发完后方可贴合下一个部件。

(4)成型时除净塑料及纸片等杂质。

(5)适当延长硫化定型时间、提高定型压力,使胶囊充分伸展,保证胶囊排气线畅通。

(6)确保硫化温度、压力曲线正常。

(7)气泡刺破。

5、胎里窝气胎里窝气是指轮胎硫化时由于硫化胶囊和胎体之间的空气未排干净而导致硫化后胎里周向呈现的胶囊棱筋不全或棱筋不清晰,严重者呈海绵状的现象。

5.1 原因分析(1)胶囊及其夹环排气线不畅通或胶囊隔离剂喷涂过多且未挥发干就装胎胚,造成胎里和胶囊之间有水分存在,或合模后未及时充内压。

(2)冬春季节节假日后,新换的胶囊没有充分预热,装胎时胶囊没有充分伸展;硫化机管路内的凉水未排干净,胎胚硫化前未预热,胶囊与胎胚轮廓吻合不好。

全钢工程胎常见质量缺陷、产生原因及解决措施全钢工程胎常见质量缺陷、产生原因及解决措施(草稿)一、常见内在质量缺陷(X光检验)1、带束层1.1、差级不均或齐边带束层差级不均或齐边,会使轮胎两侧肩部材料分布不均,造成轮胎行驶时受力不均,较厚的一侧生热大,易产生脱空;较薄的一侧易发生肩部裂开。

产生原因:①辅助鼓的定中心装置错误,灯光标尺偏离中心线。

②带束层部件喷霜、粘合性能差,滚压时造成移位。

③成型定型时压力及宽度不合格,使胎体与带束层定型时差合不上,滚压胎冠时造成带束层偏歪。

④带束层斜边长度不合格或带束层宽窄不一。

解决措施:①检查辅助鼓定中心装置,灯光标尺必须定位于中心,供料架不许偏歪。

②带束层部件喷霜及粘合性能差的,甩出不使用。

③检查成型定型压力及宽度,不符合施工标准的应及时调整。

④对于带束层斜边长度不合格或宽窄不一的部件要甩出不使用。

1.2散线带束层断线后用胶条包边,其主要目的:一是裁断后至成型前防止帘线端边受潮;二是避免钢帘布端头处松散和提高裁断后端部与其它部件的粘合性。

散线主要产生在第二、三层带束层,带束层散线的轮胎在行驶中易局部生热大,产生脱层。

产生原因:①成型后压辊定位偏高,低压设定不合理,滚压时高压使用过早。

②带束层粘性差,不能很好地与其它带束层成为一体,在滚压时产生移位。

③垫胶贴合偏移或左右贴反。

④垫胶过薄。

⑤胎冠肩部超厚。

解决措施:①成型操作前要检查平面宽度是否符合工艺要求,防止因扇形块风压不稳定而引起组合件移位。

②调整设定好定型风压,使其符合工艺要求。

③滚压胎冠时,检查后压辊的位置,使用低风压或高风压时要掌握好风压及滚压时间。

④贴合带束层时,第二、三层带束层接头后压实,并用胶片对两侧端点包边。

⑤校正供料架、灯标(贴合部件手工加以调整)。

贴合垫胶时要注意,梯形长斜面靠向外侧。

⑥过薄的垫胶停止使用。

⑦胎冠肩部超厚停止使用。

2、胎体2.1接头开接头开主要是指钢丝帘布接头拼接不牢,在成型充气膨胀和硫化内压的作用下,拼接不牢的部位断裂开缝,缺少钢丝。

全钢载重子午胎质量缺陷产生原因及解决措施1胎里露线胎里露线是指轮胎里面钢丝骨架材料内表面覆胶不足,钢丝露出胎里表面。

胎里露线多在肩部或侧部出现。

经过里程实验,出现露线的外胎在耐久实验15小时左右即出现肩部鼓包或爆破,基本没有使用价值,由于影响因素较多,因此,胎里露线是废品率很高的一种缺陷,也是全钢胎制造过程中最容易出现、最难解决的问题。

1.1原因分析1.1.1胎里露线主要原因是机头平宽设计偏小或在成型过程中胎圈定位撑块出现漂移造成。

成型机头宽度窄,两胎圈之间的帘线长度短,当硫化给内压时,由于胎胚外直径小于设计尺寸,伸张变形大,这样帘线会抽出内衬层导致胎里露线。

1.1.2材料分布不足也会产生胎里露线,如果胎面或垫胶的厚度或长度不够标准,在成型时强行拉伸,导致局部材料缺失,肩部内轮廓帘线伸展过渡,易出现胎里露线现象。

1.1.3内衬层的厚度及各部位的尺寸低于设计尺寸,或成型时贴合偏移,造成局部材料分布不均,或密封层的塑性过大均会造成肩部漏钢丝的现象。

1.1.4硫化定型失控也是造成成品肩部漏钢丝的不可忽视的原因。

在硫化定型时,如果定型压力不能稳定在规定值,那么在合模过程中,胎胚外直径一直处于逐渐增大的状态,这样会有肩部部分胶料随着花纹块下移,造成上模花纹块处缺胶,成品胎里肩部露线。

1.1.5硫化机机械手定位高度过低,胎胚的中心线与胶囊中心线不吻合,定型时胎胚上部过度伸张,钢丝帘线析出内衬层表面,出现露线现象。

1.2 解决措施:1.2.1 结构设计是内在因素,工艺和操作是外部因素。

若存在着普遍的胎里露线现象,并且通过X光检测,发现胎体帘线成直线排列,则应重新考虑平宽的选取,一般增大2~4mm可解决。

严格控制挤出、压型半成品部件的的尺寸,不合格的半成品部件严禁使用。

1.2.2 严格控制成型操作,每班开产前必须对成型鼓的平宽、送料架的定位尺寸进行测量,不符合要求的应通知维修人员解决后方可生产。

同时要检查各种半成品部件是否符合施工条件,不合格的半成品严禁使用。

全钢载重子午线轮胎胎体钢丝帘线间距不均匀的原因分

析及解决措施

胎体钢丝帘线间距不均匀的原因主要有以下几点:

1.生产设备不稳定:在胎体钢丝帘线的生产过程中,如果生产设备不

稳定,如张力不均匀、布线不准确等,都会导致胎体钢丝帘线间距的不一致。

2.工艺操作不当:操作人员在生产过程中没有按照规定的操作步骤进

行操作,如对胎体钢丝帘线进行拉伸时力度不一致、操作不精准等,都会

使得钢丝帘线间距不均匀。

3.原材料质量问题:如果原材料的质量不过关,如胎体钢丝的直径不

一致、拉伸强度不稳定等,都会直接影响到胎体钢丝帘线的质量,从而导

致间距不均匀。

针对胎体钢丝帘线间距不均匀的问题,我们可以采取以下一些解决措施:

1.提高生产设备的稳定性:确保生产设备在正常工作状态下进行生产,要定期对设备进行检查和维护,保障设备的稳定运行。

2.加强工艺操作的管理和培训:对操作人员进行规范化培训,确保其

操作规范,加强对操作流程的管理,确保每个环节都得到严格执行。

3.选择优质原材料:与供应商建立稳定的合作关系,选择优质的胎体

钢丝作为原材料,确保其质量稳定。

4.加强质量检验:建立严格的质量检验制度,对每一批次的胎体钢丝

帘线进行抽检,确保其间距的均匀性。

5.优化生产工艺:结合胎体钢丝帘线生产中的特点,对生产工艺进行优化,提高生产效率和质量。

总之,胎体钢丝帘线间距不均匀是全钢载重子午线轮胎生产中可能出现的问题,我们可以从生产设备、工艺操作、原材料质量以及质量检验等方面进行改进和优化,以提高胎体钢丝帘线的质量和稳定性。

这样可以确保全钢载重子午线轮胎的性能和使用寿命,提高用户的满意度。

全钢载重子午线轮胎质量缺陷问题分析子午线轮胎制造工艺复杂,要求精度高。

根据全钢载重子午线轮胎常见质量缺陷,进行了原因分析,并提出了相应的解决措施。

1、胎里露钢丝与肩部帘线弯曲胎里露线是指轮胎里面钢丝骨架材料内表面覆胶不足,钢丝露出胎里表面。

胎里露线多在肩部或侧部出现帘线露出或“露肋骨”现象。

在使用中胎里露出的钢丝容易损坏内胎,使轮胎胎体鼓包甚至爆破。

肩部帘线弯曲是指轮胎肩部胎体帘线出现周向弯曲。

帘线弯曲在轮胎行驶当中受力不均,使钢丝与胶的生热增加,导致轮胎脱层或爆破,引起轮胎的早期损坏。

全钢丝载重子午线轮胎胎里露线和肩部帘线弯曲是生产和使用中困扰轮胎技术人员的一大难题。

由于胎里露线和肩部帘线弯曲是相辅相成的,是一对矛盾的统一体,所以将两个问题一起讨论。

1.1 原因分析(1)胎里露钢丝与肩部帘线弯曲主要原因是机头宽度与帘线假定伸张值选取不合理。

胎体由一层钢丝帘布组成,帘线断裂伸张率为1.8~2.3之间,胎体的钢丝帘线伸张值一般在 1.0%~1.8%之间。

帘线伸张值大,成型机头宽度窄,帘线长度短。

当伸张值达到极限值;帘线会抽出内衬层导致胎里露线。

帘线伸张值小,成型机头宽度宽,帘线长度长,容易导致肩部胎体帘线弯曲。

半成品的尺寸和重量是根据材料分布图计算出来的,当半成品尺寸和质量过大,会导致胎体帘线的材料过剩从而使胎体帘线弯曲。

材料分布不足就会产生胎里露线,胎面或垫胶的厚度或长度超公差,使得肩部材料过剩,厚度增加,内轮廓帘线舒展不开,导致肩部帘线弯曲。

反之,内轮廓帘线伸展过渡,易出现胎里露线现象。

(2)胎坯外周长的大小也是影响胎里露线和肩部帘线弯曲的一个因素。

胎坯外周长达不到标准,则轮胎在硫化过程中伸张变形大,出现胎里露线;反之,胎坯外周长大,轮胎在硫化过程中伸张变形小,将易出现帘线肩部弯曲。

(3)一次法成型机传递环故障或鼓的撑块出现故障,成型过程中胎圈定位、撑块定位发生漂移或者平宽设定有误,造成内轮廓帘线较标准帘线长度增大,胎体帘线伸张不足,硫化后产生肩部帘线弯曲。

全钢载重子午线轮胎质量缺陷原因分析及解决措施宋如梅(山东玲珑橡胶有限公司,山东招远 265400) 摘要: 关键词:全钢载重子午线轮胎;胎趾圆角;胎侧接头开裂;胎体疏线中图分类号:U4631341+16 文献标识码:B 文章编号:100628171(2003)1120677203中常出现一些质量缺陷,严重影响产品使用寿命。

我公司全钢子午线轮胎应用意大利倍耐力公司技术,采用LCZ 23B 一次法成型机和B 型硫化机生产。

我们对全钢载重子午线轮胎经常出现的质量缺陷进行了分析,并提出了相应的解决措施。

1 胎趾圆角胎趾圆角是指在胎趾一侧或两侧出现圆角现象,小的长30~40mm ,大的在整个圆周方向上连续或断续出现圆角现象。

造成这种缺陷主要有胎圈区缺胶、胶囊破裂或卡盘蒸汽泄漏、排气不畅等原因。

111 胎圈区缺胶胎圈区胶料的流动方式是自上而下,由于胶料的流动性有限,首先满足的是上部的材料要求,如果胎圈区半成品部件的尺寸不够或定位达不到要求,就会造成该部位缺胶,在最后填充区胎趾部位产生圆角现象。

胎圈区缺胶一般由以下几种情况造成:作者简介:宋如梅(19732),女,山东莱州人,山东玲珑橡胶有限公司助理工程师,主要从事全钢子午线轮胎结构设计工作。

和耐磨胶的复合件定位过宽。

(4)胎圈三角胶尺寸过小。

(5)胎侧钢丝包布定位过高。

(6)钢丝圈直径过大,钢丝圈底部相应需要更多的胶料来填充,胶料不够易造成圆角。

解决措施:严格控制各半成品部件的尺寸及其定位尺寸,采取本工序操作工自检、下道工序对上道工序把关检查和质检部门抽检的措施,杜绝不合格半成品部件流入下道工序。

112 胶囊破裂或卡盘蒸汽泄漏胶囊破裂或卡盘蒸汽泄漏的水蒸汽排不出去,积存在胎趾部位,造成该部位圆角。

这种情况下,一般胎趾部位有海绵现象产生。

解决措施:检查上下卡盘,如果泄漏及时修理;检查胶囊,有问题及时更换。

113 排气不畅胎圈部位模型与胎坯之间的空气一部分沿胎圈装配线部位的排气孔排出去,另一部分则由装配线部位到胎踵再到胎趾,通过胶囊和胎圈部位之间的间隙排出去;胶囊和胎里之间的空气则沿胶囊上的排气沟通过胎趾部位排出去。

全钢载重子午线轮胎常见质量缺陷原因分析及解决措施叶 斌(银川佳通轮胎有限公司,宁夏银川750011)摘要:分析全钢载重子午线轮胎常见质量缺陷原因,并提出相应解决措施。

通过采取检查整经辊和压力辊、裁断修边刀、喂料装置、自动定中系统及接头机接头轮的工艺参数和稳定性及严格控制成型平宽、半成品部件尺寸、挤出机各段温度、机头挤出压力和0°带束层胶料门尼粘度等措施,有效减少了全钢载重子午线轮胎生产过程中容易出现的胎体劈缝、肩弯和0°带束层散丝等质量缺陷,大幅提高了轮胎质量和生产合格率。

关键词:全钢载重子午线轮胎;质量缺陷;原因分析;解决措施中图分类号:U463.341+.3/.6;TQ330.6+6 文章编号:2095-5448(2020)01-0044-04文献标志码:A DOI:10.12137/j.issn.2095-5448.2020.01.0044随着我国经济的迅猛和持续发展,以及国家对全钢载重子午线轮胎的政策性支持,在交通运输业和汽车工业中起着重要作用的轮胎,特别是子午线轮胎近年来呈现快速发展的态势[1]。

全钢载重子午线轮胎由于生产工艺复杂,在生产过程中常会出现一些质量问题[2-4],下面从工艺控制及操作等方面分析质量缺陷产生的原因,并提出相应的解决措施。

1 胎体劈缝胎体劈缝是指胎体帘线钢丝排列不均、局部密度变小不符合标准要求。

胎体劈缝会导致胎侧起鼓甚至爆胎,劈缝严重时轮胎充气后即可观察到局部鼓包,严重影响成品轮胎的使用寿命及安全性能。

1.1 原因分析(1)压延时由于钢丝帘线导开张力不均或气泡、熟胶等将帘线挤疏造成覆胶钢丝帘布密度不均,硫化后钢丝帘布局部伸张过大产生劈缝现象。

(2)帘布裁断修边工艺不稳定,露钢丝或多胶,造成接头虚接。

(3)裁断机喂料装置及自动定中系统不稳定;接头机接头轮间隙和压力等调整不当,使裁断接头虚接或搭接。

(4)成型使用了粘性不好或喷霜严重的内衬层、胎体帘布等半成品;为提高半成品粘性或处理粘合在一起的半成品部件等而涂刷过多汽油导致帘布拉伸。

全钢载重汽车子午线轮胎胎体帘线常见质量问题及解决措施陈国栋1,邢东升2,岳喜力2,刘建民3,梁明帅3[1.哈金森工业橡胶制品(苏州)有限公司,江苏苏州215122;2.苏州横滨轮胎有限公司,江苏苏州215151;3.山东三工橡胶股份有限公司,山东诸城262200]摘要:针对全钢载重汽车子午线轮胎胎体帘线在生产过程中出现的胎体帘线裂缝或排列密度不均、反包高度差异、帘线弯曲和帘线接头开裂等常见质量问题进行了原因分析,并提出了相关的解决措施。

关键词:全钢载重汽车子午线轮胎;胎体帘线;质量胎体是轮胎的骨架,是全钢载重汽车子午线轮胎的重要部件,除了承受轮胎的气压之外,还要支持轮胎的负荷以及缓冲外来的冲击力,是子午线轮胎在高速行驶时承受侧向应力的主要部位。

胎体帘线层质量的好坏直接影响子午线轮胎的耐磨、牵引、操纵、安全等诸多性能,下面就全钢载重汽车子午线轮胎体帘线常见的质量问题进行原因分析,并提出相应的解决方案。

1胎体帘线裂缝或排列密度不均胎体帘线裂缝或者排列不均是指胎体帘线排布不均、局部变稀,轮胎在使用过程中会造成胎体单根帘线应力局部过大,出现轮胎胎面鼓包或爆胎现象。

1.1原因分析(1)成型操作时用力过大导致胎体帘线拉伸。

(2)设备发生故障或垫布断裂,成型时,胎体帘线被拉伸后,导致稀线。

(3)由于胎侧、内衬层、肩垫胶、胎面及上工序产生的胎圈中的三角胶接头过大,硫化过程中局部过剩的胶料渗入到胎体帘线中,造成胎体帘线局部劈缝。

(4)压延过程中,精密辊使用时间过长而导致辊筒磨损,或供胶温度过低,或压延时辊筒间存胶量过大,造成附胶帘线密度不均,产生劈缝、稀线现象。

(5)钢丝帘线的平直度和残余力不符合技术要求,帘线从锭子房导出时发生打弯、扭曲现象,导致帘线在压延过程中易跳动,造成帘线排列不均。

(6)成型过程中胎体帘线层表面有气泡或胎体与内衬层、胎侧及带束层间有气泡,硫化时气泡在硫化压力的作用下易将帘线顶稀。

(7)90b直裁裁断工序未处理好接头,致使接头处两端多胶,致使接头两侧帘线稀线。

全钢载重子午胎压延帘布常见缺陷原因分

析及对策

全钢载重子午胎压延帘布

常见缺陷原因分析及对策

子午线轮胎生产工艺复杂,半成品部件精度要

求高,钢丝帘布是子午线轮胎重要的骨架材料.其

尺寸精度与轮胎成本密切相关.由于笔者所在工厂

全钢压延设备自动化程度较低,没有帘布厚度,胶

片厚度检测以及自动调节装置.在很大程度上是靠

操作人员手动测量及调整帘布厚度,胶片厚度.存

在测量误差和调整误差,大大降低了操作精度,直

接影响帘布品质.

在生产过程中,帘布常见的缺陷有整幅钢丝稀

线,局部稀线,边部稀线,整幅脱层,边部脱层,掉

皮,帘布喷霜等,由于这些因素的存在直接影响帘

布品质,导致压延,裁断耗损量及X光废品率的增

加,降低了轮胎的高速,耐久性能,影响轮胎的使用

寿命.

本文针对压延生产过程中常出现的一些帘布

缺陷进行分析,并针对不同缺陷制定相应的解决措

施,重在提高帘布质量,降低耗损,提升轮胎品质.

一

,帘布整幅钢丝稀线

帘布整幅钢丝出现排列不均,布面凹凸不平,

帘布切面钢丝间距大于正常钢丝间距,稀开距离为

1根钢丝.

1.原因分析

(1)压延机2,3辊速比不合理,2辊速度过快,

导致上胶片擦人钢丝间的力过大,将相邻钢丝向两侧挤,造成钢丝间距大于正常钢丝间距:

(2)压延辊温度与供胶温度偏低,胶料未充分渗

透到钢丝帘线间,从而导致钢丝帘线压延密度不均: (3)单丝张力不均匀或锭子架掉压,钢丝进入

辊隙被胶料挤开,造成帘布整幅稀线;

(4)胶料门尼过高,致使胶料渗透性差,造成帘

布整幅稀线:

(5)整经辊,压力辊沟槽与钢丝帘线直径不匹

配,压延时钢丝帘线跳动比较严重,造成钢丝帘线

嗣赵金龙陆林

压延密度不均:

(6)压力辊与主机辊筒间隙过大,钢丝未能嵌

入下胶片中,钢丝帘线被上胶片挤开,造成帘布整

幅稀线:

(7)整经辊,压力辊支架液压站掉压.钢丝进入

辊隙被胶料挤开,造成帘布整幅稀线:

(8)上胶片偏厚,下胶片偏薄,钢丝嵌人下胶片

深度不够,上胶片余胶偏多,将钢丝帘线挤开,造成

钢丝间距大于正常钢丝间距.

2.解决措施

(1)控制压延机2,3辊速比,不易过大,2,3

辊速比设置为1.02—1.04:1:

(2)严格控制压延辊温和供胶温度,可以根据

不同季节制定标准,夏季为75-+5cI=,冬季为85+5℃, 供胶温度为90+5℃,保证压延时胶料具有良好的流动性,使胶料能够充分渗透到钢丝帘线间;

(3)定期对单丝张力进行标定以及对锭子架风

(4)严禁使用门尼粘度不合格的胶料,高门尼

胶料与低门尼胶料搭配使用:

(5)整经辊,压力辊标识要清楚,不同钢丝帘线

要使用相应的整经辊,压力辊;规范整经辊,压力辊保养周期,磨损严重的不能投入使用:

(6)定期校验压力辊跳动量.生产前检测压力

辊与主机辊间隙.确定压力辊与主机辊间隙左右一致:

(7)生产前检点整经辊,压力辊支架液压站压

力,确定没有掉压及左右压力不一致情况:

(8)压延时对上下胶片厚度进行检点,控制好

上胶片余胶量,余胶量控制在0~3mm范围内. 二,局部稀线

在帘布表面局部出现小面积稀线,位置不定,

而且呈周期出现.

1.原因分析

(1)划气泡装置失灵,上下胶片与辊筒间的气

泡将钢丝帘线局部挤开,造成钢丝帘线局部出现稀线:

(2)辊筒表面温度不一致,局部温度偏低,会降

低该位置胶料流动性,从而产生局部稀线;

(3)辊筒表面有硬伤,凹进去的部分加大了此

处胶料体积,在压延过程中多余的胶料会把钢丝帘线挤开,造成钢丝帘线局部稀线;

(4)单根钢丝张力消失,压延时会产生局部稀

线:

(5)掉胶造成帘布局部稀线.

(1)定期检查气泡刀刀片是否锋利,如果磨顿

要及时更换新刀.压延时调整气泡刀风压,保证气泡刀划破胶片,排净上下胶片与辊筒间气体; (2)定期测量压延辊筒表面各位置温度,对于

温度变差大的位置要及时排查;

(3)保证金属探测设备的灵敏性,坚决不能让

金属杂质进人辊隙,伤害辊筒表面精度.对有硬伤的压延辊筒,采取磨削的方式对辊筒表面进行研磨;

(4)定期对单丝张力进行标定,对于损害的锭

子架一定要作好标记,在压延过程中可将此根钢丝剪断或更换锭子位置等方法进行处理;

(5)在上供胶皮带下面加托盘,防止运输带上

面胶料落到钢丝帘线上.

三,边部稀线

片左右厚度一致:

(2)每次开班前用塞尺测量辊筒间隙,保证辊

筒左右间隙一致.在生产过程中单侧调整辊距时, 要注意帘布边部是否有稀线情况,并且测量帘布调整后厚度:

(3)生产前检点整径辊,压力辊支架液压站压

力.确定没有掉压及左右压力不一致情况.定期标定压力辊与主机辊间隙,如有异常立即调整.

四,整幅脱层

帘布表面大面积麻面,不平,起鼓,取帘布断

面,胶料没有渗透到钢丝帘线缝隙中,钢丝帘线在帘布里面发生窜动.

1.原因分析

(1)上胶片偏薄,在辊隙间没有余胶,胶料渗透

能力下降,导致帘布覆胶不实,而产生帘布大面积脱层:

(2)主机辊筒间隙太大,上下胶片压力降低,胶

料渗透能力下降,导致帘布覆胶不实,而产生帘布大面积脱层:

(3)胶料中含有过量的水,油等物质,降低胶料

与钢丝附着力,造成帘布大面积脱层.

2.解决措施

(1)压延时对上下胶片厚度进行检点,同时控

制上胶片余胶量在0~3ram范围内;

(2)压延时注意帘布表面,如果发生帘布脱层

时,可以在保证帘布厚度的情况下,减小辊距,加大辊隙间胶料压力,使帘布覆胶更密实;

(3)开班前认真检点胶料,严禁使用不合格胶

压延帘布边部出现宽20~30mm范围内连续稀料. 线.

1.原因分析

(1)上胶片,下胶片左右厚度不一致,在辊筒间

隙一定的情况下.胶片厚的一侧上胶片对边部钢丝帘线压力偏大,造成帘布边部稀线;

(2)主机辊筒左右间隙不一致,间隙小的一侧

压力偏大,把钢丝帘线挤开,造成帘布边稀线; (3)压力辊与主机辊左右间隙不一致,间隙大

的一侧钢丝帘线未嵌入下胶片中,进入辊隙时被上胶片挤开.造成帘布边部稀线.

2.解决对策

(1)压延时对上下胶片厚度进行检点,保证胶

五,边部脱层

帘布单侧边部出现宽lOmm左右小面积脱层. 1.原因分析

(1)上胶片,下胶片左右厚度不一致,在辊筒间

隙一定的情况下,胶片薄的一侧上胶片对边部钢丝帘线压力偏小,造成帘布边部连续脱层;

(2)主机辊筒左右间隙不一致,在上下胶片厚

度一定的情况下,辊筒间隙大的一侧压力偏小,胶料渗透性能下降,造成帘布边部连续脱层;

(3)辊筒快速打开液压站泄漏掉压,造成2,3

辊辊隙周期变化,当打开的时候,辊距变大,造成帘布一侧胶料压力变小,胶料渗透性能下降,造成帘布边部周期性脱层.

2.解决措施

(1)压延时对上下胶片厚度进行检点,保证胶

片左右厚度一致:

(2)每次开班前用塞尺测量辊筒间隙,保证辊

筒左右间隙一致.在生产过程中单侧调整辊距时, 要注意帘布边部是否有脱层情况.并且测量帘布调整后厚度:

(3)定期检测快速打开液压站压力,如发现异

常立即调整.

六,掉皮

帘布局部露钢丝,面积大小不等.

1.原因分析

(1)人工扎气泡时,破坏胶片面积偏大,造成帘

布表面局部漏钢丝帘线且连续:

(2)上下供胶出现断胶情况,降低辊筒上胶容

量,造成帘布表面局部漏钢丝帘线且连续.

2.解决措施

(1)人工扎气泡工具头部作成锋利的刺头,在

扎气泡过程中不要划胶片表面,用尖部均匀刺扎胶片气泡位置:

(2)合理确定胶片宽度,保证辊筒上胶容量,出

现断胶时,放慢生产速度,人工从开炼机取料,补充辊筒上胶容量.

七,帘布喷霜

帘布表面发暗或发白.帘布粘性下降

或丧失粘性,导致成型贴合过程中粘合性

不好,部件间有气泡产生.

1.原因分析

(1)胶料门尼偏高,混炼过程中不易

压合,导致压合时间过长,致使胶料内部

积聚大量的热量,使胶料中配合剂局部过

量析出:

(2)压延速度过快,致使帘布表面温

度过高,导致胶料中配合剂局部过量析

出:

(3)压延帘布在现场停放时间超期;

(4)压延温控系统故障,如水循环通

道阻塞,使辊筒温度过高:

(5)压延帘布时,热炼机,供胶机积胶过多,胶

料停留时间过长.导致胶料喷霜;

(6)压延帘布遇急冷产生喷霜;

(7)帘布表面受摩擦,致使帘布粘性下降.

2.解决措施

(1)胶料的门尼粘度尽量控制在77+7之间,同

时偏上公差胶料最好与偏下公差胶料搭配使用: (2)针对高门尼的胶料要控制压延速度,避免

因为速度过快,温度过高,冷却不好导致喷霜; (3)成型严格按照压延帘布的先后顺序裁断,使用,做好计划调度,防止超期料的出现;

(4)设备在停车检修期间,针对压延工序温控

系统重点检修,保障各水循环通道畅通:

(5)压延帘布时,热炼机,供胶机积胶不能过

多,防止胶料混炼时间过长,温度过高导致喷霜; (6)第一个与帘布接触的冷却辊温度不能太低,

由上到下要有一个温度梯度.即由高到低的一个冷却过程:

(7)帘布在压延联动线上避免与非转动辊有硬

接触.

八,结论

通过分析全钢载重子午线轮胎压延帘布常见

的稀线,脱层,掉皮,帘布喷霜等缺陷的产生原因, 制定了合理的解决措施,有效提高了压延帘布品质,降低帘布耗损和成品轮胎稀线的发生机率,同时大大提升了成品轮胎的高速性能,耐久性能.为企业带来了经济效益和社会效益.口。