HRB400带肋钢筋盘条脆断原因分析

- 格式:pdf

- 大小:1.51 MB

- 文档页数:4

82B盘条拉拔脆断原因分析及改进措施盘条拉拔脆断问题是较为突出的一类盘条生产问题。

82B盘条作为一种常见盘条,应用范围较广,展开相应的分析和研究,有助于找到拉拔脆断的实际原因,进而提出相应的改进措施,提升盘条生产的专业化水平,体现生产作业的经济性。

标签:82B盘条;生产;拉拔脆断引言82B盘条具有强度高、松弛预应力低等特点,金属加工生产行业中主要运用的原料之一。

该盘条加工后的成品主要应用于基建领域,具有经济性强、实用性突出等特点。

在82B盘条生产加工的拉拔过程中容易出现脆断现象,进而影响产品质量,导致后期的使用效果下降。

而展开82B盘条拉拔脆断原因分析及改进措施的研究,有助于后期提升生产加工质量,进而提升生产实效性,确保生产能够达到预期的一个效果水平,使生产作业的经济性和工业效应得到体现,确保生产企业能够获取实际效益。

1 造成82B盘条拉拔脆断原因分析造成82B盘条拉拔脆断原因较多,总体归纳具体是四方面的主要原因。

只有对这些造成拉拔脆断的原因进行细致的剖析和研究,才能确保后期工艺改良取得实效,使生产的工艺水平和成品质量得到保证。

1.1 网状渗碳体组织存在造成盘条拉拔脆断本次研究对拉拔过程中出现过脆断的材料和拉拔正常完成的盘条分别进行了取样试验,展开相应的金相检验分析。

分析结果显示,存在拉拔脆断现象的盘条中存有明显的网碳金相组织,而反观拉拔工艺正常完成的盘条,其内部基本无网碳金相组织(图1)。

图1渗碳体是一种较为常见的合物相,其具有较高的硬度,在珠光体和铁素体组织当中渗碳体对成品的强度起到关键作用,但其延伸率相对是非常低的,发生较大延伸时通常都会造成后期的断裂源,进而形成杯锥状断口。

而对于82B这类过共析钢而言,当钢材从奥氏体相以相对慢的速度冷却时,首先其在奥氏体晶界形成渗碳体,最终会以网状渗碳体的状态存在于索氏体的晶体位置。

网状的渗碳体对盘条拉拔组织有着非常大的影响,是容易产生断裂源的位置,往往下一步就会出现拉拔断裂。

2019年第 4 期2019 年 9 月热轧带肋钢筋(盘条)弯折断裂原因分析喻爱喜 王 锰 白静怡 马 琨 胡 芳(昆钢质量计量检测中心)摘 要 针对热轧带肋钢筋(盘条)在工程项目使用过程中频繁出现机械加工弯折断裂的现象,从钢筋的生产质量控制、理化分析、建筑规范、加工机具、加工工艺等方面分析、调查、研究。

结果表明:弯折断裂的主要原因一是钢筋本身存在质量问题;二是钢筋使用加工过程的芯轴选用及加工弯折速率不合规范导致。

关键词 热轧带肋钢筋(盘条) 弯折断裂 原因分析1 前言热轧带肋钢筋(盘条)以6~10 mm规格为主,(以下简称:盘螺)。

主要用于钢筋混凝土建筑的弯折构件。

在使用中要求有一定的机械强度和弯曲变形性能。

近年来,出厂钢材在表面质量、力学性能、工艺性能都合格的情况下,在终端用户现场,施工人员根据需要对钢筋进行弯折加工时,却屡屡出现裂纹或断裂,由此产生质量异议。

在处理质量异议过程中,笔者发现钢筋弯折断裂的原因与钢筋性能、钢筋出厂检验方法、钢筋加工规范、加工机械等多个因素有关。

这些因素交织、叠加在一起,客户认为是钢材质量问题,钢厂认为是客户加工不规范,各自为自身利益争执不下。

造成有时为争取客户而进行换货、赔钢、赔款;有时赢得了官司,却丢掉了客户。

给质量异议处理带来了矛盾和困难。

通过前期观察调研,从发生质量异议原因的多个方面入手,联系实际查找双方存在的差异,进行科学分析,找出钢筋弯折断裂的原因,预防和减少钢筋在加工时出现弯折断裂,减少各方经济损失,提升社会效益。

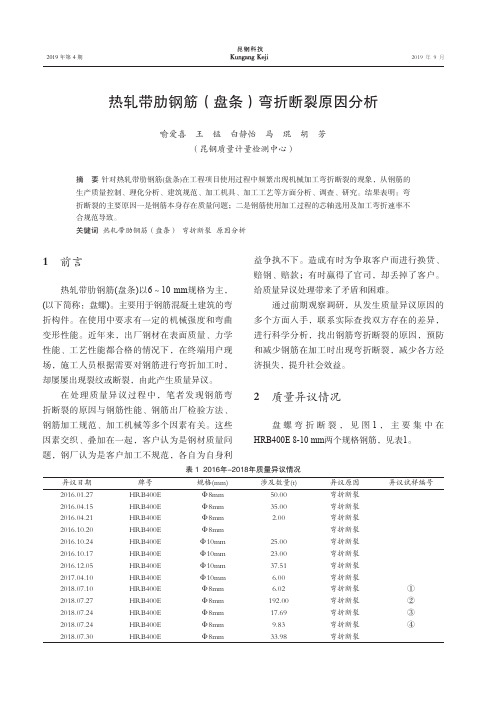

2 质量异议情况盘螺弯折断裂,见图1,主要集中在HRB400E 8-10 mm两个规格钢筋,见表1。

表 1 2016年-2018年质量异议情况异议日期牌号规格(mm)涉及数量(t)异议原因异议试样编号2016.01.27HRB400EΦ8mm50.00弯折断裂2016.04.15HRB400EΦ8mm35.00弯折断裂2016.04.21HRB400EΦ8mm 2.00弯折断裂2016.10.20HRB400EΦ8mm弯折断裂2016.10.24HRB400EΦ10mm25.00弯折断裂2016.10.17HRB400EΦ10mm23.00弯折断裂2016.12.05HRB400EΦ10mm37.51弯折断裂2017.04.10HRB400EΦ10mm 6.00弯折断裂2018.07.10HRB400EΦ8mm 6.02弯折断裂①2018.07.27HRB400EΦ8mm192.00弯折断裂②2018.07.24HRB400EΦ8mm17.69弯折断裂③2018.07.24HRB400EΦ8mm9.83弯折断裂④2018.07.30HRB400EΦ8mm33.98弯折断裂热轧带肋钢筋(盘条)弯折断裂原因分析· 43 ·2019 年第 4 期表 2 母材与调直材外形尺寸异议试样编号牌号规格统计未调直母材 (mm)调直材 (mm)内径横肋高纵肋高内径横肋高纵肋高①HRB400E 8mm最大7.840.560.247.840.550.24最小7.740.500.147.740.500.16均值7.820.520.187.790.520.18极差0.100.060.100.100.050.08②HRB400E 8mm最大8.020.520.218.000.520.14最小7.900.460.137.940.460.02均值7.980.500.167.950.490.07极差0.120.060.080.060.060.12③HRB400E 8mm最大7.860.520.347.820.530.35最小7.800.450.277.720.490.25均值7.830.500.307.760.510.30极差0.060.070.070.100.040.10④HRB400E 8mm最大7.940.550.307.860.530.29最小7.820.460.257.740.430.22均值7.860.500.287.810.470.26极差0.120.090.050.120.100.07注:GB/T 1499.2-2018中尺寸允差规定:8.1-7.31.2-0.5≤1.18.1-7.31.2-0.5≤1.13 研究措施及方案在处理该类质量异议时,客户反映:“调直后的钢筋在弯折时并不是全部都断裂,而是隔几根会断”;另外发现用户使用的弯箍机弯曲压头(以下简称:芯轴)直径普遍偏小,这些现象引起了我们的注意,有针对性地制定了以下研究分析方案。

混凝土中钢筋脆性断裂机理研究混凝土中钢筋脆性断裂机理研究摘要:混凝土是一种广泛应用的建筑材料,而钢筋是混凝土中常见的加强材料。

在混凝土中,钢筋的脆性断裂是一种常见的现象,它会导致混凝土结构的失效。

本文通过文献综述和实验研究,探讨混凝土中钢筋脆性断裂的机理,分析了影响钢筋脆性断裂的因素,提出了改善混凝土中钢筋脆性断裂的方法。

关键词:混凝土,钢筋,脆性断裂,机理,影响因素,改善方法1.引言混凝土是一种广泛应用的建筑材料,它的主要成分是水泥、砂子和骨料。

混凝土中常常加入钢筋,以增强其强度和抗拉性能。

在混凝土中,钢筋的脆性断裂是一种常见的现象,它会导致混凝土结构的失效。

因此,对混凝土中钢筋脆性断裂的机理进行研究,对于提高混凝土结构的安全性和可靠性具有重要意义。

2.文献综述2.1 钢筋脆性断裂的机理钢筋脆性断裂是指在钢筋受到拉伸力作用时,发生不可逆的断裂现象。

钢筋脆性断裂的机理与钢的材料性质和应力状态有关,主要包括以下几个方面:(1) 强度不足:当钢筋的强度不足时,受到拉伸力作用时容易发生脆性断裂。

(2) 应力集中:当钢筋的应力集中时,容易发生脆性断裂。

(3) 预应力损伤:当钢筋受到预应力损伤时,容易发生脆性断裂。

(4) 温度变化:当钢筋受到温度变化时,容易发生脆性断裂。

2.2 影响钢筋脆性断裂的因素(1) 钢筋的材料性质:钢筋的强度、韧性、延展性等材料性质会影响钢筋的脆性断裂。

(2) 钢筋的形状和尺寸:钢筋的形状和尺寸会影响其应力状态和应力集中程度,进而影响钢筋的脆性断裂。

(3) 混凝土的性质:混凝土的强度、韧性、抗压强度等性质会影响钢筋与混凝土之间的粘结力和摩擦力,进而影响钢筋的脆性断裂。

(4) 加载方式:不同的加载方式会对钢筋的应力状态产生不同的影响,进而影响钢筋的脆性断裂。

2.3 改善混凝土中钢筋脆性断裂的方法(1) 选择适当的钢筋:选择强度高、韧性好的钢筋,可以有效地改善混凝土中钢筋的脆性断裂。

HRB400热轧带肋钢筋冷弯断裂原因分析冯紫萱;冯文博【摘要】某公司生产的HRB400热轧带肋钢筋在冷弯过程中发生断裂,采用宏观断口分析、化学成分分析、金相检验、扫描电镜及能谱分析等方法对断裂的原因进行了分析.结果表明:由于该HRB400热轧带肋钢筋的化学成分偏析严重,导致基体中显微组织不均匀,存在马氏体和贝氏体等异常显微组织,使得钢筋强度高、塑性差;而且在该钢筋中存在大量的非金属夹杂物,破坏了钢筋基体的连续性,使钢筋基体容易产生应力集中及形成空隙或裂纹,这两个因素最终造成了钢筋的冷弯断裂.【期刊名称】《理化检验-物理分册》【年(卷),期】2018(054)011【总页数】4页(P853-856)【关键词】热轧带肋钢筋;冷弯断裂;成分偏析;非金属夹杂物【作者】冯紫萱;冯文博【作者单位】陕钢集团汉中钢铁有限责任公司,勉县 724200;陕钢集团汉中钢铁有限责任公司,勉县 724200【正文语种】中文【中图分类】TG115.2HRB400热轧带肋钢筋具有高的强韧性以及良好的焊接性能,被广泛应用于工业和民用建筑等领域。

某公司生产的φ22 mm的HRB400热轧带肋钢筋出现了弯曲断裂的情况,给公司造成了一定的损失,针对这种情况,有必要对产生此次质量问题的原因进行分析。

HRB400热轧带肋钢筋的生产工艺流程为:120 t 转炉冶炼→钢包炉精炼→连铸→粗轧→中轧→精轧→穿水冷却。

影响钢筋冷弯性能的因素有很多,例如钢材的化学成分以及夹杂物的种类、大小、数量、分布等,另外钢材显微组织和轧制工艺等也会对钢筋的冷弯性能产生影响[1-2]。

笔者通过宏观断口分析、化学成分分析、金相检验、扫描电镜及能谱分析等方法,分析了该HRB400热轧带肋钢筋冷弯断裂的原因,以期避免再次出现同样的质量事故。

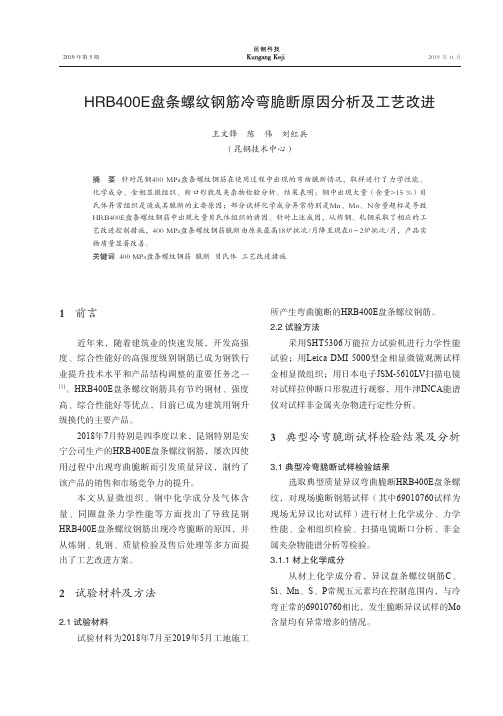

图1 钢筋冷弯断口宏观形貌Fig.1 Macro morphology of the cold bending fracture surface of the steel bar1 理化检验1.1 断口宏观分析HRB400热轧带肋钢筋冷弯断口形貌如图1所示,可见其属于脆性断口,断口处于横肋位置,与横肋平行,断口上有放射状纹路,放射状纹路收敛方向指向裂纹源,裂纹源呈圆形斑点状,位于近试样边缘处。

2019年第 5 期2019 年 11 月HRB400E盘条螺纹钢筋冷弯脆断原因分析及工艺改进王文锋 陈 伟 刘红兵(昆钢技术中心)摘 要针对昆钢400 MPa盘条螺纹钢筋在使用过程中出现的弯曲脆断情况,取样进行了力学性能、化学成分、金相显微组织、断口形貌及夹杂物检验分析。

结果表明:钢中出现大量(含量>15 %)贝氏体异常组织是造成其脆断的主要原因;部分试样化学成分异常特别是Mn、Mo、N含量超标是导致HRB400E盘条螺纹钢筋中出现大量贝氏体组织的诱因。

针对上述成因,从炼钢、轧钢采取了相应的工艺改进控制措施,400 MPa盘条螺纹钢筋脆断由原来最高18炉批次/月降至现在0~2炉批次/月,产品实物质量显著改善。

关键词 400 MPa盘条螺纹钢筋 脆断 贝氏体 工艺改进措施1 前言近年来,随着建筑业的快速发展,开发高强度、综合性能好的高强度级别钢筋已成为钢铁行业提升技术水平和产品结构调整的重要任务之一[1]。

HRB400E盘条螺纹钢筋具有节约钢材、强度高、综合性能好等优点,目前已成为建筑用钢升级换代的主要产品。

2018年7月特别是四季度以来,昆钢特别是安宁公司生产的HRB400E盘条螺纹钢筋,屡次因使用过程中出现弯曲脆断而引发质量异议,制约了该产品的销售和市场竞争力的提升。

本文从显微组织、钢中化学成分及气体含量、同圈盘条力学性能等方面找出了导致昆钢HRB400E盘条螺纹钢筋出现冷弯脆断的原因,并从炼钢、轧钢、质量检验及售后处理等多方面提出了工艺改进方案。

2 试验材料及方法2.1 试验材料试验材料为2018年7月至2019年5月工地施工所产生弯曲脆断的HRB400E盘条螺纹钢筋。

2.2 试验方法采用SHT5306万能拉力试验机进行力学性能试验;用Leica DMI 5000型金相显微镜观测试样金相显微组织;用日本电子JSM-5610LV扫描电镜对试样拉伸断口形貌进行观察,用牛津INCA能谱仪对试样非金属夹杂物进行定性分析。

钢筋脆断产生的原因及控制措施造成钢筋脆断的原因大致可分为三类:1、钢坯中的夹杂物和气孔;2、铸坯本身有缺陷;3、金相组织有问题。

其产生原因及控制措施如下:一、钢坯中的夹杂物和气孔夹杂物分为外来夹杂和内生夹杂两种。

1、外来夹杂的来源有:涂料掉块、侵入式水口掉头、卷渣、中包结瘤引流;1.1涂料掉块产生原因:1、涂料质量差;2、超出正常使用寿命;3、涂料包修砌质量不过关;控制措施:1、督促使用质量符合要求的涂料;2、严格按规定控制涂料包使用时间,不得超时使用;3、加强修砌操作和管理,保证修砌质量;加强使用前的检查和确认。

1.2侵入式水口掉头产生原因:1、水口耐材耐侵蚀性能差;2、超出正常使用寿命;3、水口在搬运中被碰伤;4、铝碳质水口在烘烤时受热不均匀;5、烘烤时间不够。

控制措施:1、使用质量符合要求的水口;2、严格按规定控制水口使用时间,不得超时使用;3、加强搬运过程中的管理,避免被碰伤;4、改进水口烘烤器使其受热均匀;5、加强水口烘烤的管理,必须烘够规定的时间才能使用。

1.3卷渣产生原因:1、中包液面控制过低;2、浇钢时未及时捞出渣圈;3、结晶器液面控制波动过大;4、结晶器保护渣加入不当。

控制措施:1、严格控制中包液面,不得低于300mm;2、及时捞渣圈;3、稳定拉速,不得波动太大;4、加强塞棒控流操作;5、规范结晶器保护渣加入。

1.4中包结瘤引流产生原因:1、中包液面控制过低导致中包温度过低;2、温度测高,拉速过低;3、钢包到站温度过低; 5、中包调温过猛,调温废钢块度过大;4、钢水中的夹杂物聚集长大堵塞水口。

控制措施:1、严格控制中包液面;2、规范测温操作,注意拉速与温度的匹配;3、严格控制冶炼钢包调温和终点温度;4、规范调温操作,使用符合规定块度的调温废钢;5、保证吹氩时间,严格执行脱氧合金化制度。

2、内生夹杂的来源有:吹氩时间不够、中包烧氧。

2.1吹氩时间不够产生原因:1、单炉生产或重叠生产中转炉产生的突发事故(氧枪漏水、炉开漏水等);2、终点温度控制低导致出钢后大包钢水温度低;3、钢包包况异常未及时通知炉前导致温降大;4、连铸拉速控制过快导致冶炼钢水跟不上。

钢材出现断裂的原因分析用于各行业的钢材品种达数千种之多。

每种钢材都因不同的性能、化学成分或合金种类和含量而具有不同的商品名称。

虽然断裂韧性值大大方便了每种钢的选择,然而这些参数很难适用于所有钢材。

主要原因有:第一,因为在钢的冶炼时需加入一定数量的某种或多种合金元素,成材后再经简单热处理便可获得不同的显微组织,从而改变了钢的原有性能;第二,因为炼钢和浇注过程中产生的缺陷,特别是集中缺陷(如气孔、夹杂等)在轧制时极其敏感,并且在同一化学成分钢的不同炉次之间,甚至在同一钢坯的不同部位发生不同的改变,从而影响钢材的质量。

由于钢材韧性主要取决于显微结构和缺陷的分散(严防集中缺陷)度,而不是化学成分。

所以,经热处理后韧性会发生很大变化。

要深入探究钢材性能及其断裂原因,还需掌握物理冶金学和显微组织与钢材韧性的关系。

1. 铁素体-珠光体钢断裂铁素体-珠光体钢占钢总产量的绝大多数。

它们通常是含碳量在0.05%~0.20%之间的铁-碳和为提高屈服强度及韧性而加入的其它少量合金元素的合金。

铁素体-珠光体的显微组织由BBC铁(铁素体)、0.01%C、可溶合金和Fe3C组成。

在碳含量很低的碳钢中,渗碳体颗粒(碳化物)停留在铁素体晶粒边界和晶粒之中。

但当碳含量高于0.02%时,绝大多数的Fe3C形成具有某些铁素体的片状结构,而称为珠光体,同时趋向于作为“晶粒”和球结(晶界析出物)分散在铁素体基体中。

含碳量在0.10%~0.20%的低碳钢显微组织中,珠光体含量占10%~25%。

尽管珠光体颗粒很坚硬,但却能非常广泛地分散在铁素体基体上,并且围绕铁素体轻松地变形。

通常,铁素体的晶粒尺寸会随着珠光体含量的增加而减小。

因为珠光体球结的形成和转化会妨碍铁素体晶粒长大。

因此,珠光体会通过升高d-1/2(d为晶粒平均直径)而间接升高拉伸屈服应力δy。

从断裂分析的观点看,在低碳钢中有两种含碳量范围的钢,其性能令人关注。

一是,含碳量在0.03%以下,碳以珠光体球结的形式存在,对钢的韧性影响较小;二是,含碳量较高时,以球光体形式直接影响韧性和夏比曲线。

246管理及其他M anagement and otherHRB400螺纹钢切分轧制开裂原因分析常晓敏,刘文慧,钟心峰(山东莱钢永锋钢铁有限公司,山东 德州 251100)摘 要:HRB40014螺纹钢在四切分轧制过程中,钢材表面发生间接性无规则的开裂现象。

通过宏观形貌、化学成分、低倍检验、金相检验、能谱、连铸工艺等进行分析,结果显示:钢水浇铸过程中,浸入式水口侵蚀,结晶器保护渣卷入钢液,形成大量外来夹杂物,造成应力集中,这是导致HRB40014螺纹钢轧制开裂的主要原因。

关键词:14mm 螺纹钢;四切分;轧制开裂;结晶器保护渣卷渣中图分类号:TG335.64 文献标识码:A 文章编号:11-5004(2020)14-0246-2收稿日期:2020-07作者简介:常晓敏,女,生于1985年,汉族,河北人,专科,质检员,研究方向:钢材表面开裂原因分析。

螺纹钢作为建筑用钢的主要材料,广泛应用于房屋、桥梁、道路等工程建设。

为更好满足客户和市场需求,螺纹钢除成分、性能符合要求外,表面质量也有严格要求。

轧钢某车间采用165mm*165mm 方坯四切分轧制生产HRB40014螺纹钢材时,钢材成品表面的纵肋有间断的无规则的开裂现象,共挑出开裂钢材10余吨,均判为废品。

在开裂钢材区域取样进行金相组织检验、能谱成分分析、钢坯低倍检验以及连铸工艺分析,找出螺纹钢轧制开裂的主要原因,提出改善措施,提高成材率,实现降本增效。

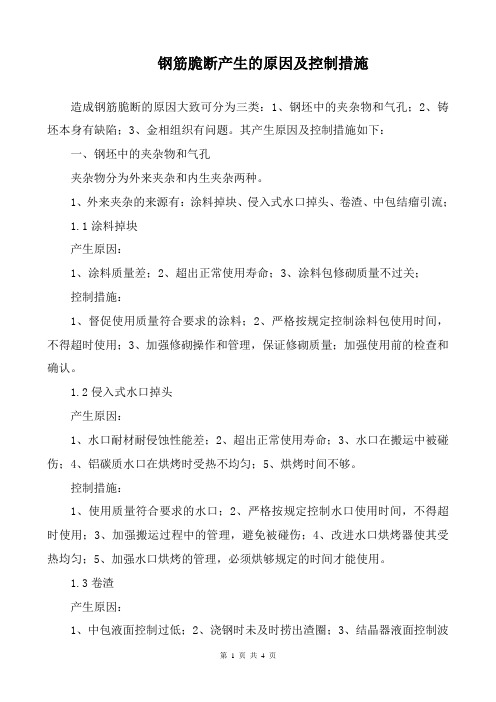

1 理化检验1.1 宏观形貌图1所示为表面开裂试样宏观形貌,开裂位置位于钢材纵肋处,呈间断无规则分布,纵肋高2.3mm 左右,大于正常肋高1.0mm 左右,开口位置内侧较光滑(箭头所指位置a)。

图1 表面开裂试样局部放大宏观形貌1.2 化学成分分析在开裂钢材上取成分样进行分析,成分结果显示符合GB/T 1499.2-2018标准规定的要求,S、P 等导致钢材出现热脆开裂、冷脆开裂现象的元素含量控制在国标允许范围内。

高强度带肋钢筋表面缺陷形成原因及分析高强度带肋钢筋是一种常用的建筑材料,在钢筋混凝土结构中起到了增强和加固的作用。

在生产过程中,高强度带肋钢筋表面常常出现一些缺陷,这些缺陷会降低钢筋的强度和使用寿命,甚至会导致钢筋断裂。

对高强度带肋钢筋表面缺陷的形成原因进行深入分析,对提高钢筋的质量和使用性能具有重要意义。

1. 原材料质量不合格:高强度带肋钢筋的生产过程中需要通过高温处理和加工等工艺来提高钢筋的强度和韧性。

如果原材料中存在杂质和缺陷,这些问题就会在钢筋的加工过程中被放大。

钢筋表面的氧化皮、锈迹和杂质都会导致钢筋表面的缺陷。

2. 加工工艺不当:高强度带肋钢筋的加工过程包括冷拉、锯切和切断等环节。

如果加工时使用的工具不合适或者操作不规范,就会对钢筋表面造成划痕、凹坑和裂纹等缺陷。

加工过程中的温度和压力等参数的调控也会对钢筋表面的质量产生影响。

3. 介质腐蚀:高强度带肋钢筋在运输和储存过程中容易受到湿度、酸碱介质和氧化物等化学腐蚀的影响。

这些腐蚀会导致钢筋表面的金属层被侵蚀,形成刻蚀、锈斑和泡沫等缺陷。

1. 目测分析:通过裸眼观察钢筋表面缺陷的大小、形状和分布等特征,可以初步判断缺陷的形成原因。

如果钢筋表面出现划痕、凹坑和裂纹等线状缺陷,可能是由于加工工艺不当造成的。

2. 显微结构分析:通过光学显微镜或电子显微镜等设备对钢筋表面的微观结构进行观察和分析,可以揭示缺陷形成的机理。

如果钢筋表面存在晶粒疏松、析出相或相界沿着应力方向的裂纹等缺陷,可能是由于原材料质量不合格或加工工艺不当造成的。

3. 化学分析:通过对钢筋表面的化学成分进行分析,可以判断是否存在环境腐蚀的问题。

如果钢筋表面存在酸碱介质侵蚀造成的金属元素离子溶解和沉淀,就可以进一步确定腐蚀缺陷的形成原因。

通过对高强度带肋钢筋表面缺陷形成原因的分析,可以有针对性地改进材料的制备工艺和加工工艺,减少缺陷的产生和扩展,提高钢筋的质量和使用性能。

在钢筋的运输和储存过程中,要注意防止湿度、酸碱介质和氧化物等腐蚀因素的侵蚀,避免钢筋表面的缺陷形成。