闪光对焊焊接工艺及方法

- 格式:docx

- 大小:15.67 KB

- 文档页数:3

闪光对焊技术交底定义:电阻焊件装配成对接接头,接通电源,并使其端面逐渐移近达到局部接触,利用电阻热加热这些接触点(产生闪光),使端面金属熔化,直至端部在一定深度范围内达到预定温度时,迅速施加顶锻力完成焊接的方法。

一、闪光对焊用途二、闪光对用途定义三、钢筋闪光对焊定义四、对焊工艺1、连续闪光对焊2、预热闪光对焊3、闪光-预热闪光焊五、闪光对焊原理六、见证取样一、闪光对焊用途闪光对焊广泛用于碳钢、合金钢、有色金属的管、棒、板、型材之间的对焊或异类金属之间的对焊。

二、闪光对用途定义闪光对焊的原理是利用对焊机使两端金属接触,通过低电压的强电流,待金属被加热到一定温度变软后,进行轴向加压顶锻,形成对焊接头。

三、钢筋闪光对焊定义钢筋闪光对焊是将两根钢筋安装放成对接形式,利用焊接电流通过两根钢筋接触点产生的电阻热,使接触点金属熔化,产生强烈飞溅,形成闪光,迅速施加顶锻力完成的一种压焊方法。

四、对焊工艺钢筋闪光对焊的焊接工艺可分为连续闪光烛、预热闪光焊和闪光-预热闪光焊等,根据钢筋品种、直径、焊机功率、施焊部位等因素选用。

1、连续闪光对焊连续闪光对焊的工艺过程包括:连续闪光和顶锻过程。

施焊时,先闭合一次电路,使两根钢筋端面轻微接触,此时端面的间隙中即喷射出火花般熔化的金属微粒---闪光,接着徐徐移动钢筋使两端面仍保持轻微接触,形成连接闪兴。

当闪光到预定的长度,使钢筋端头加热到将近熔点时,就以一定的压力迅速进行顶锻。

先带电顶锻,再元电顶锻到一定长度,焊接接头即告完成。

2、预热闪光对焊预热闪光对焊是在连续闪光焊前增加一次预热过程,以扩大焊接热影响区。

其工艺过程包括:预热、闪光和顶锻过程。

施焊时先闭合电源,然后使两根钢筋端面交替地接触和分开,这时钢筋端面的间隙中发出断续的闪光,而形成预热过程。

当钢筋达到预热温主后进入闪光阶段,附后顶锻而成。

3、闪光-预热闪光焊闪光-预热闪光焊是在预热闪光焊前加一次闪光过程,目的是使不平整的钢筋端面烧化平整,使预热均匀。

钢筋闪光对焊是将两钢筋安放成对接形式,压紧于两电极之间,利用电阴热使接触点金属熔化,产生强烈飞溅,形成闪光,迅速加顶锻力完成的一种压焊方法。

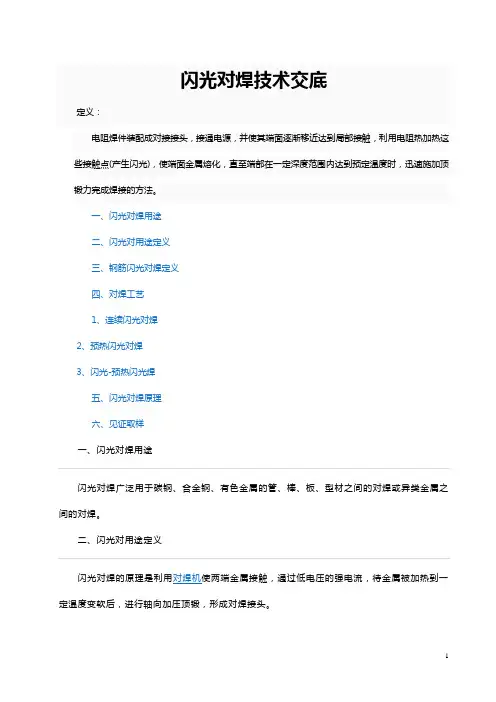

一、对焊设备钢筋闪光对焊需要用对焊机。

对焊机按其型式分为弹簧顶锻式、杠杆挤压弹簧顶锻式、电动凸轮顶锻式、气压顶锻式等。

常用对焊机技术性能见下表。

UN1-75型对焊机立面如图所示。

二、闪光对焊工艺钢筋闪光对焊的焊接工艺分为连续闪光焊、预热闪光焊和闪光一预热闪光焊三种。

当钢筋直径较小、钢筋级别较低、焊机容量在80~160kV A的情况下,可采用连续闪光焊;当超过上述情况,且钢筋端面较平整,宜采用预热闪光焊;当钢筋端面不平整,应采用闪光一预热闪光焊。

连续闪光焊所能焊接的钢筋上限直径,应根据焊机容量、钢筋级别等具体情况而定,并应符合表的规定:Ⅳ级钢筋对焊时,应采用预热闪光焊或闪光一预热闪光焊工艺。

当接头拉伸试验结果发生脆性断裂,或弯曲试验不能达到规定要求时,应在对焊机上进行焊后热处理。

热处理工艺应符合下列要求:1.待接头冷却至常温,将电极钳口调至最大间距,重新夹紧;2.应采用最低的变压器级数,进行脉冲式通电加热;每次脉冲循环,应包括通电时间间歇时间,并宜为3s;3.焊后热处理温度应在750~850℃选择,随后在环境温度下自然冷却。

采用UN2-150型对焊机(电动凸轮传动)或UN17-150-1型对焊机(气一液压转动)进行大直径钢筋焊接时,宜先采取锯割或气割方式对钢筋端面进行平整处理,然后,采取预热闪光焊工艺,并应符合下列要求:1.闪光过程应强烈、稳定;2.顶锻凸块应垫高;3.应准确调整并严格控制各过程的起点和止点。

三、焊接参数闪光对焊的焊接参数包括调伸长度、烧化留量、顶锻留量以及变压器级数等。

连续闪光焊时的留量应包括烧化留量、有电顶锻留量和无电顶锻留量。

闪光一预热闪光焊时的留量应包括:一次烧化留量、预热留量、二次烧化留量、有电顶锻留量和无电顶锻留量。

下图:调伸长度的选择,应随钢筋级别的提高和钢筋直径的加大而增加。

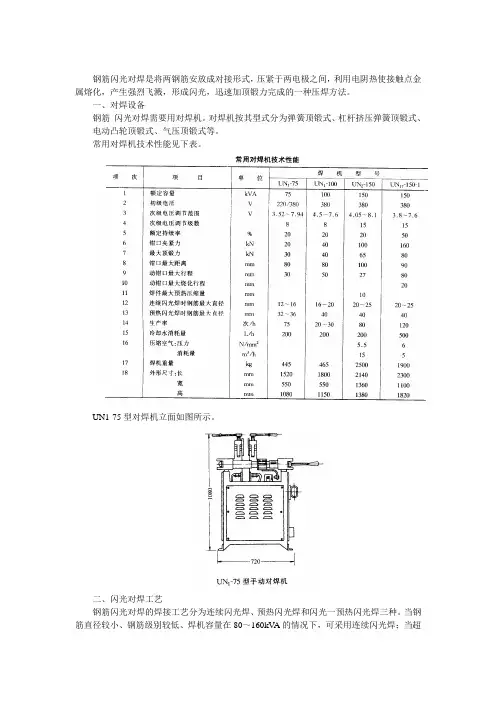

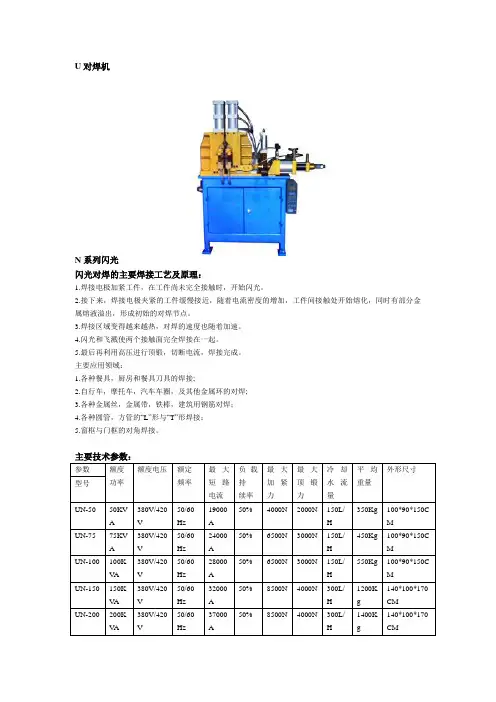

U对焊机N 系列闪光闪光对焊的主要焊接工艺及原理:1.焊接电极加紧工件,在工件尚未完全接触时,开始闪光。

2.接下来,焊接电极夹紧的工件缓慢接近,随着电流密度的增加,工件间接触处开始熔化,同时有部分金属熔液溢出,形成初始的对焊节点。

3.焊接区域变得越来越热,对焊的速度也随着加速。

4.闪光和飞溅使两个接触面完全焊接在一起。

5.最后再利用高压进行顶锻,切断电流,焊接完成。

主要应用领域:1.各种餐具,厨房和餐具刀具的焊接;2.自行车,摩托车,汽车车圈,及其他金属环的对焊;3.各种金属丝,金属带,铁棒,建筑用钢筋对焊;4.各种圆管,方管的“L”形与“T”形焊接;5.窗框与门框的对角焊接。

主要技术参数:参数额度功率额度电压额定频率最大短路电流负载持续率最大加紧力最大顶锻力冷却水流量平均重量外形尺寸型号UN-50 50KVA 380V/420V50/60Hz19000A50% 4000N 2000N 150L/H350Kg 100*90*150CMUN-75 75KVA 380V/420V50/60Hz24000A50% 6500N 3000N 150L/H450Kg 100*90*150CMUN-100 100KV A 380V/420V50/60Hz28000A50% 6500N 3000N 150L/H550Kg 100*90*150CMUN-150 150KV A 380V/420V50/60Hz32000A50% 8500N 4000N 300L/H1200Kg140*100*170CMUN-200 200KV A 380V/420V50/60Hz37000A50% 8500N 4000N 300L/H1400Kg140*100*170CMUN Series Pneumatic Flash Butt Welder。

闪光对焊的工艺流程英文回答:Flash butt welding is a type of resistance welding process used to join two metal pieces together. It involves heating the ends of the two pieces by passing a high current through them, and then quickly applying pressure to forge them together. This process is commonly used in the automotive, aerospace, and construction industries for joining components such as rails, pipes, and wires.The process of flash butt welding can be divided into several steps. First, the two metal pieces to be joined are aligned and clamped together. Then, a high current is passed through the ends of the two pieces, causing them to heat up. As the current passes through the metal, resistance to the flow of electricity generates heat, which raises the temperature of the metal. The heat causes the metal to soften and become malleable.Once the metal reaches the desired temperature, the current is quickly shut off, and pressure is applied to the ends of the metal pieces. The pressure forces the softened metal to flow together, creating a solid and continuous joint. The pressure is maintained until the joint cools and solidifies. The entire process is completed in a matter of seconds.Flash butt welding offers several advantages over other welding methods. It produces a strong and reliable joint with minimal distortion or deformation. The process is also highly automated, allowing for efficient and consistent production. Additionally, flash butt welding does not require the use of filler material, reducing costs and simplifying the process.An example of flash butt welding in practice is the joining of two steel rails in railway construction. The ends of the rails are aligned and clamped together. A high current is then passed through the rails, heating them up. The current is quickly shut off, and pressure is applied to forge the rails together. The resulting joint is strong anddurable, capable of withstanding the weight and forces exerted on the railway track.中文回答:闪光对焊是一种电阻焊接工艺,用于将两个金属件连接在一起。

2.钢筋闪光对焊施工工艺标准2.1.总则2.1.1.适用范围本工艺适用于直径14~25mm的HPB235、HRB335、HRB400钢筋接长的对焊焊接。

2.1.2.术语(1)闪光对焊:闪光对焊是将两根钢筋安放成对接形式,利用焊接电流通过两根钢筋接触点产生的电阻热,使接触点金属熔化,产生强烈的飞溅,形成闪光,迅速施加顶锻力完成的一种压焊方法。

(2)对焊连接:通过钢筋热熔顶锻压力作用,使两根钢筋热熔后粘接,将一根钢筋受到的力传递至另一根钢筋的连接方法。

(3)抗拉强度:接头试件在拉伸试验过程中,按钢筋公称面积计算所达到的最大拉应力值。

2.1.3.基本规定(1)含有焊接接头的钢筋在冷拉过程中,若在接头部位发生断裂时,可切除热影响区后再焊再拉;但不得多于两次。

且其冷拉工艺与要求应符合现行国家标准《混凝土结构工程施工质量验收规范》(GB50204)的规定。

(2)在工程开工或每批钢筋正式焊接之前,应进行现场条件下的焊接性能试验。

合格后,方可正式生产。

试件数量与要求,应与质量检查与验收时间相同。

(3)钢筋焊接施工之前,应清除钢筋或钢板焊接部位和与电极接触的钢筋表面上的锈斑、油污、杂物等;当钢筋端部有弯折、扭曲时,应予以矫直或切除。

(4)进行闪光对焊时,应随时观察电源电压的波动情况。

当电源电压下降大于5%或小于8%时,应提高焊接变压器级数;当大于或等于8%时,不得进行焊接。

(5)焊机应经常维护保养和定期检修,确保正常使用。

(6)对从事钢筋焊接施工的班组及有关人员应经常进行安全生产教育,执行现行国家标准《焊接与切割安全》GB9448中有关规定,并应执行和实施安全技术措施,加强焊工的劳动保护,防止发生烧伤、触电、火灾、爆炸以及烧坏焊接设备等事故。

(7)钢筋连接件的混凝土保护层厚度宜符合《混凝土结构工程施工质量验收规范》(GB50204)中,关于钢筋混凝土保护层最小厚度的规定,且不得小于15mm,连接件之间的横向净距不宜小于25mm。

钢筋闪光对焊工艺标准(完整版)范本一:钢筋闪光对焊工艺标准(完整版)1. 引言1.1 目的1.2 范围1.3 参考文件2. 术语和定义2.1 术语定义3. 基本要求3.1 材料要求3.2 设备要求3.3 人员要求4. 工艺流程4.1 准备工作4.2 工艺步骤4.3 操作说明5. 工艺控制5.1 焊接参数控制5.2 焊接质量控制5.3 焊接缺陷处理6. 安全操作6.1 焊接操作安全要求6.2 设备安全要求6.3 应急处理7. 质量检验7.1 焊接质量检验标准7.2 检验方法7.3 检验记录8. 技术要点8.1 焊接施工班组的建设和管理 8.2 焊接材料的选择和使用8.3 焊接设备的维护和保养9. 附件附件:1. 工艺流程图2. 设备清单3. 检验报告样本4. 焊接缺陷处理表格法律名词及注释:1. 钢筋:指由钢铁制成的用于加固混凝土结构的长条状材料。

2. 闪光对焊:一种金属焊接方法,利用高温电弧将钢筋焊接在一起的工艺。

3. 工艺控制:指根据焊接工艺要求,对焊接参数、设备和工艺步骤进行严格控制和管理,以确保焊接质量的一系列措施。

4. 焊接质量检验标准:是指对焊接质量进行评估和确定的一套标准,用于判断焊接缺陷是否符合相关规定。

5. 应急处理:是指在突发情况下采取及时有效的措施,保证焊接过程的安全和质量。

范本二:钢筋闪光对焊工艺规范(完整版)1. 简介1.1 目的1.2 范围1.3 参考资料2. 术语和定义2.1 术语定义3. 材料准备3.1 钢筋准备3.2 焊接材料准备3.3 其他材料准备4. 设备要求4.1 焊接设备要求4.2 其他设备要求5. 工艺步骤5.1 准备工作5.2 焊接操作步骤5.3 焊接后处理步骤6. 焊接参数6.1 电流参数6.2 电压参数6.3 闪光时间参数7. 质量控制7.1 焊接质量标准7.2 焊接质量控制措施7.3 焊接缺陷处理方法8. 安全操作8.1 个人防护8.2 焊接设备操作安全要求8.3 紧急处理方法9. 质量检验9.1 检验项目9.2 检验方法10. 技术要点10.1 施工队伍建设与管理 10.2 焊接材料的选择和使用 10.3 设备维护与保养附件:1. 工艺流程图2. 焊接设备清单3. 质量检验记录样本4. 焊接缺陷处理表格法律名词及注释:1. 钢筋:指用于加固混凝土结构的金属条2. 闪光对焊:一种金属焊接方法,利用高温电弧将钢筋焊接在一起的工艺3. 工艺步骤:具体的操作步骤,包括钢筋和焊接材料的准备、焊接设备的设置等。

钢筋闪光对焊作业指导书1、编制依据1.1《钢筋焊接及验收规程》JGJ18-20121.2《钢筋混凝土用热轧带肋钢筋》GB1499.2-20071.3《钢筋混凝土用热轧光圆钢筋》GB1499.1-20081.4《建筑机械使用安全技术规程》JGJ33-20012、适用范围本作业指导书适用于总承包公司范围内各项目钢筋闪光对焊施工。

3、作业条件钢筋闪光对焊的作业条件应满足表1的内容,作业条件表 1常用对焊机主要技术数据表 2:4、工艺流程检查设备、电源→选择焊接工艺及参数→试焊、作试件→试件送检→确定焊接参数→钢筋焊接→质量检验→现场按标准要求取样试验5、焊接工艺5.1 连续闪光焊连续闪光焊焊接工艺过程包括:连续闪光和顶锻过程。

其操作方法为:1、先闭合一次电路,使两钢筋端面轻微接触,促使钢筋间隙中产生闪光,接着徐徐移动钢筋,使两钢筋端面仍保持轻微接触,形成连续闪光过程。

闪光过程应当稳定强烈,以防焊口金属氧化。

2、当闪光达到规定程度后(烧平端面,闪掉杂质,热至溶化),即可以适当压力迅速进行顶锻挤压。

顶锻过程应快速有力,以保证焊口闭合良好和使接头处产生适当的锻粗变形。

先带电顶锻,再无电顶锻到一定长度,焊接接头即告完成。

3、适用条件:连续闪光焊所能焊接的钢筋上限直径,应根据焊机容量、钢筋等级等具体情况而定,并应符合表3的规定。

连续闪光焊钢筋上限直径表 3注:对于有较高要求的抗震结构用钢筋在牌号后加E(例如:HRB400E、HRBF400E),可参照同级别钢筋进行闪光对焊。

5.2 预热闪光焊预热闪光焊即在连续闪光焊前增加一次预热过程,以扩大焊接热影响区。

工艺过程包括:预热、闪光和顶锻过程。

其操作方法为:1、先闭合电源,然后使两钢筋端面交替分开,使其间隙发生断续闪光来实现预热,或使两钢筋端面一直紧密接触用脉冲电流产生电阻热(不闪光)来实现预热。

预热过程要充分,频率要适当,以保证热影响区的塑性。

2、闪光和顶锻过程与连续闪光焊相同。

钢筋闪光对焊与电渣压力焊的区别钢筋闪光对焊是将两根钢筋安放成对接形式,利用焊接电流通过两根钢筋接触点产生的电阻热,使接触点金属熔化,产生强烈飞溅,形成闪光,迅速施加顶锻力完成的一种压焊方法钢筋闪光对焊的焊接工艺可分为连续闪光焊、预热闪光焊和闪光-预热闪光焊等,根据钢筋品种、直径、焊机功率、施焊部位等因素选用。

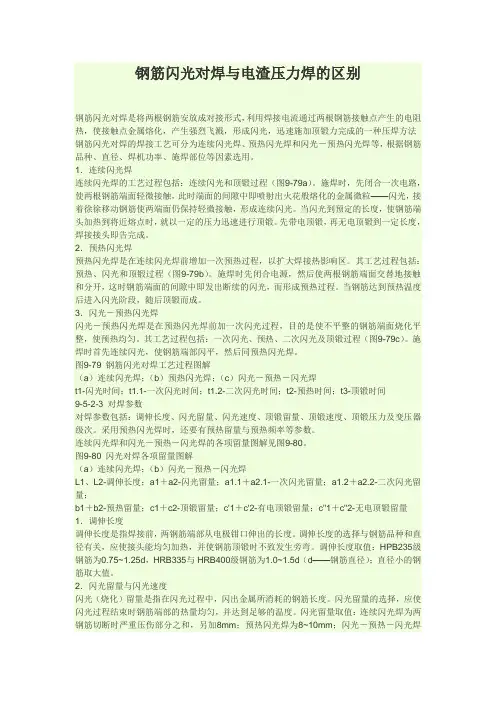

1.连续闪光焊连续闪光焊的工艺过程包括:连续闪光和顶锻过程(图9-79a)。

施焊时,先闭合一次电路,使两根钢筋端面轻微接触,此时端面的间隙中即喷射出火花般熔化的金属微粒——闪光,接着徐徐移动钢筋使两端面仍保持轻微接触,形成连续闪光。

当闪光到预定的长度,使钢筋端头加热到将近熔点时,就以一定的压力迅速进行顶锻。

先带电顶锻,再无电顶锻到一定长度,焊接接头即告完成。

2.预热闪光焊预热闪光焊是在连续闪光焊前增加一次预热过程,以扩大焊接热影响区。

其工艺过程包括:预热、闪光和顶锻过程(图9-79b)。

施焊时先闭合电源,然后使两根钢筋端面交替地接触和分开,这时钢筋端面的间隙中即发出断续的闪光,而形成预热过程。

当钢筋达到预热温度后进入闪光阶段,随后顶锻而成。

3.闪光-预热闪光焊闪光-预热闪光焊是在预热闪光焊前加一次闪光过程,目的是使不平整的钢筋端面烧化平整,使预热均匀。

其工艺过程包括:一次闪光、预热、二次闪光及顶锻过程(图9-79c)。

施焊时首先连续闪光,使钢筋端部闪平,然后同预热闪光焊。

图9-79 钢筋闪光对焊工艺过程图解(a)连续闪光焊;(b)预热闪光焊;(c)闪光-预热-闪光焊t1-闪光时间;t1.1-一次闪光时间;t1.2-二次闪光时间;t2-预热时间;t3-顶锻时间9-5-2-3 对焊参数对焊参数包括:调伸长度、闪光留量、闪光速度、顶锻留量、顶锻速度、顶锻压力及变压器级次。

采用预热闪光焊时,还要有预热留量与预热频率等参数。

连续闪光焊和闪光-预热-闪光焊的各项留量图解见图9-80。

图9-80 闪光对焊各项留量图解(a)连续闪光焊;(b)闪光-预热-闪光焊L1、L2-调伸长度;a1+a2-闪光留量;a1.1+a2.1-一次闪光留量;a1.2+a2.2-二次闪光留量;b1+b2-预热留量;c1+c2-顶锻留量;c'1+c'2-有电顶锻留量;c"1+c"2-无电顶锻留量1.调伸长度调伸长度是指焊接前,两钢筋端部从电极钳口伸出的长度。

钢筋闪光对焊施工工艺钢筋闪光对焊是将两根钢筋安放成对接形式,利用焊接电流通过两根钢筋接触点产生的电阻热,使接触点金属熔化,产生强烈飞溅,形成闪光,迅速施加顶锻力完成的一种压焊方法。

9-5-2-1对焊设备常用对焊机的技术性能,建筑工地常用的UN1-75型手动对焊机。

9-5-2-2对焊工艺钢筋闪光对焊的焊接工艺可分为连续闪光焊、预热闪光焊和闪光—预热闪光焊等,根据钢筋品种、直径、焊机功率、施焊部位等因素选用。

1.连续闪光焊连续闪光焊的工艺过程包括:连续闪光和顶锻过程。

施焊时,先闭合一次电路,使两根钢筋端面轻微接触,此端面的间隙中即喷射出火花般熔化的金属微粒—闪光,接着徐徐移动钢筋使两端面仍保持轻微接触,形成连续闪光。

当闪光到预定的长度,使钢筋端头加热到将近熔点时,就以一定的压力迅速进行顶锻。

先带电顶锻,再无电顶锻到一定长度,焊接接头即告完成。

2.预热闪光焊预热闪光焊是在连续闪光焊前增加一次预热过程,以扩大焊接热影响区。

其工艺过程包括:预热、闪光和顶锻过程。

施焊时先闭合电源,然后使两根钢筋端面交替地接触和分开,这时钢筋端面的间隙中即发出断续的闪光,而形成预热过程。

当钢筋达到预热温度后进入闪光阶段,随后顶锻而成。

3. 闪光—预热闪光焊闪光—预热闪光焊是在预热闪光焊前加一次闪光过程,目的是使不平整的钢筋端面烧化平整,使预热均匀。

其工艺过程包括:一次闪光、预热、二次闪光及顶锻过程。

施焊时首先连续闪光,使钢筋端部闪平,然后同预热闪光焊。

9-5-2-3 对焊参数对焊参数包括:调伸长度、闪光留量、闪光速度、顶锻留量、顶锻速度、顶锻压力及变压器级次。

采用预热闪光焊时,还要有预热留量与预热频率参数。

1. 调伸长度调伸长度指焊接前,两钢筋端部从电极钳口伸出的长度。

调伸长度的选择与钢筋品种和直径有关,应使接头能均匀加热,并使钢筋顶锻时不致发生旁弯。

调伸长度取值:HPB235级钢筋为0.75~1.25d,HRB335与HRB400级钢筋为1.0~1.5d(d——钢筋直径);直径小的取大值。

封闭箍筋闪光对焊施工技术一、主要技术内容为了保证结构的抗震安全,建筑结构设计充分考虑了建筑承载力、刚度、延性及耗能等综合特征,框架抗震设计遵守“强柱、弱梁、更强核心区”,对钢筋配筋率及应用规格均适度提高,梁柱箍筋在提高箍筋肢数的同时,钢筋直径多数已提升为φ 10 及以上,传统的箍筋采用带弯钩的开口箍筋,存在大量的弯钩密集减少了内部间隙,而对于框架梁来说,常规开口箍筋绑扎须在梁主筋及腰筋均绑扎完毕后开始,必须掰开箍筋后进行穿插挂设绑扎,施工过程中绑扎难度大,效率低,且弯钩集中处混凝土振捣棒无法进行插拔,造成柱角,梁角混凝土振捣不密实,既降低浇注速度也降低浇筑质量。

箍筋闪光对焊具有绑扎操作速度快,混凝土浇筑速度快,箍筋整体性能较好等性能。

二、技术指标(1)《混凝土结构设计规范》GB 50010—2002(2015年版);(2)《混凝土结构工程施工质量验收规范》GB50204—2015;(3)《钢筋焊接及验收规程》JGJ18-2012 ;(4)《混凝土结构工程施工规范》GB50666-2011中第5.3.7条。

箍筋闪光对焊作为一项新工艺,2012年8月新列入《钢筋焊接及验收规程》,该工艺在以后的的实际中肯定要大面积推广。

该项新工艺能有效节约人、材、机等社会资源,降低工程施工难度,提高施工效率,提高主体结构施工质量及安全使用功能。

三、效果分析3.1经济效果分析以三级钢10为例,135°弯钩,2个×10d=200mm。

0.2米×0.617×4000元/吨=0.5元/个(节约材料费)。

每个操作工人每天焊接1500个接头,人工费150元,每个接头的人工费=0.1元/个。

根据现场用电量统计每个接头电费=0.15元/个。

故每个接头节约成本0.25元/个。

清华科技园标准层每层竖向有2万个接头×29层×2栋×0.25元/个=29万元,约合73吨钢筋原材。

钢筋闪光对焊焊接工艺及质量检验方法

1.对焊工艺:

采用预热闪光焊。

包括三个过程:预热、闪光和顶锻过程。

焊接时先闭合电源,然后使两钢筋端面交替地接触和分开,这时钢筋端面的间隙中即发出断续的闪光,而形成预热过程。

当钢筋达到预热温度后,进入闪光阶段,随后顶锻而成。

2.对焊参数:

a.调伸长度:Ⅱ钢筋为1.0~1.5d(d为钢筋直径);

b.闪光留量:8~10mm;

c.闪光速度:由慢到快,开始时近于零,而后约1mm/s,终止时达

到1.5~2mm/s;

d.预热留量:4~7 mm;

e.预热频率:Ⅱ~Ⅲ钢筋为1~2次/s;

f.顶锻留量:4~6mm;

g.变压器级次:13~14级。

3.质量检验

a.取样数量

外观检查每批抽查10%的接头,并不得少于10个。

拉伸试验的弯曲试验应从每次成品中切取6个试样,3个进行拉伸试验,3个弯曲试验。

300个同类型接头作为一批,一周内累记不足300个也按一批计算。

b.外观检查

接头处不得有横向裂纹;与电极接触处的钢筋表面,不得有明显烧伤;接头处的弯折,不得大于4度;接头处的钢筋轴线偏移不得大于钢筋直径的0.1倍,同时不得大于2mm(用测量尺检测)。

当有一个接头不符合要求时,应对全部进行检查,剔除不合格接头,切除热影响区后重新焊接。

闪光对焊的工艺方法闪光对焊工艺流程如下:焊前准备→装夹→焊接→去除毛刺→焊后热处理→焊接接头的检验。

1、焊前准备焊前准备工作主要是对焊件的加工,焊件和电极导电面的清理。

(1)加工焊件使焊件具有合适的几何形状和尺寸,让两个焊件在加热和顶锻过程中始终具有相同的截面形状和尺寸。

应保证两焊件闪光和顶锻的部分截面形状相同,直径差<15%,厚度差≤10%,闪光对焊的接头形式如下图所示。

▲闪光对焊的接头形式a)合理接头b)不合理接头视焊件情况加工焊接端面倒角或者使一焊接端面倾斜。

焊接大截面焊件时,若不预热或不提高电压,激发闪光较困难,焊接过程易进入短路加热状态;若不能激发闪光,则焊接不得不中止,而且即使可以激发闪光,在短路状态的加热过程相当于增加了热输入不可控的预热阶段,使焊接质量不稳定。

大截面焊接端面的倒角尺寸如下图所示。

▲大截面焊接端部的倒角尺寸对于某些电阻率大、短路时发热快的材料,即使截面面积较小,也需加工倒角。

倒角角度一般为5°~10°,也可视具体情况取更大值。

使一焊接端面倾斜的目的与倒角相似,该方法仅适用于小截面焊件。

焊接端面可以在车床、锯床、坡口机等设备上通过机加工方法完成,也可以采用火焰切割或等离子切割方法。

焊接端面加工后稍清理即可。

(2)焊件和电极导电面的清理清理电面的目的是保持可靠的电极接触。

导电不佳时,功率消耗在焊件与电极接触处,可能引起焊接质量降低,并且可能导致焊件和电极闪光。

可采用锉刀、砂轮、金属刷等工具或酸洗方法清理焊件表面,去除焊件表面铁锈、氧化物和油脂。

用砂布或砂纸打磨电极表面,直至铜电极露出光亮的表面。

2、装夹焊件装夹不能出现歪斜、错边、装夹变形和顶锻时滑动等问题。

歪斜是指装夹时两焊件的轴线不在同一条直线上,而是呈一定的角度。

装夹时的歪斜将导致所获得的焊件弯曲。

错边是指两焊件的轴线平行但不在同一条直线上。

装夹错边会导致焊缝歪斜。

装夹歪斜和错边可通过调整夹钳进行改善,通常,闪光对焊机上的夹钳是可以微调的。

本工程为xxx建筑工程,其中xxx、xxx等工程将用到Ф16、Ф18、Ф20等规格的闪光对焊接头钢筋,该对焊作业由加工队具体负责施工操作,队长、质检员各1名,其质检员负责全面生产的质量及安全工作。

为保证闪光对焊接头作业质量,特编制本作业指导书。

一、概述闪光对焊是利用对焊机使两端钢筋接触,通过低电压的强电流,待钢筋被加热到一定温度变软后,进行轴向加压顶锻,形成对焊接头。

二、焊接设备采用UNI—150型手动对焊机。

三、焊接工艺在钢筋闪光对焊生产中,钢筋多数采用钢筋切断机断料,端部有压伤痕迹,端面不够平整,宜采用闪光—预热—闪光焊。

闪光—预热—闪光焊就是在预热闪光焊之前预加闪光阶段,其目的就是把钢筋端部的压伤部分烧去,使整个断面比较平整。

在整个断面上加热比较均匀,这样有利于提高和保证焊接接头的质量,且宜于焊接较大直径的钢筋,其操作要领可概括为以下几句话:一次闪光、预热充分、频率适当,二次闪光、短、稳、强烈,顶锻过程、快而有力。

一次闪光是为了将钢筋端头烧压平整,并为预热加温均匀创造条件,其操作要领是:手要轻,送料速度要先慢后快,随焊件温度的提高逐渐达到中速,争取闪光连续,如遇钢筋接头闭接,必须尽快推开操作杆,重新激起闪光保持连续锻压避免首次加热不匀。

二次闪光的作用是排除焊口内的夹杂物,并将过热金属闪去,端部保持有一定长度的热影响区和足够热量,并须保持连续稳定不可中断,故烧压速度不可过慢,也不可过于猛烈,烧压速度的判断方法是声音要连续清晰,无强烈的噼啪声音,火花细而均匀并喷射速度较快而连续。

顶锻是闪光对焊的最后一个步骤,顶锻过程要快而有力,使钢筋两端半熔化和部分过热金属被挤出,钢筋真正被连接成整体。

四、闪光对焊的主要参数为了获得良好的对焊接头,除了掌握钢材的焊接性能和焊接工艺外,还必须选择恰当的焊接工艺参数(在某一种型号对焊机上,对焊某一规格品种的钢筋时,有许多技术条件制约),工艺规格的参数包括调伸长度、闪光留量、闪光速度、预热留量、顶锻压力、顶锻速度、焊接变压器级数等。

闪光对焊焊接工艺及方法

1、施工准备

(1)机具:

主要机具:闪光对焊机、焊接夹具。

(2)作业条件:

1)焊工必须持有效的上岗证。

2)设备及供气必须符合要求。

3)作业场地要做好安全防护措施。

2、操作工艺

(1)工艺流程

检查设备→选择焊接工艺及参数→试焊、作模拟试件→试件送检→确定焊接参数→焊接→质量检查

连续闪光焊工艺流程:闭合电路→闪光(两钢筋端面轻微接触)→连续闪光加热至接近熔点(两钢筋端面徐徐移动接触)→带电顶煅→无电顶煅预热闪光对焊工艺过程:闭合电路→断续闪光预热(两钢筋端面交替接触和分开)→连续闪光加热至接近熔点(两钢筋端面徐徐移动接触)→带电顶煅→无电顶煅

闪光-预热闪光对焊工艺过程:闭合电路→一次闪光闪平端面(两钢筋端面轻微徐徐接触)→连续闪光预热(两钢筋端面交替接触和分开)→二次连续闪光加热至接近熔点(两钢筋端面徐徐移动接触)→带电顶煅→无电顶煅(2)焊接工艺方法选择

当钢筋直径较小,钢筋级别较低,可采用连续闪光焊。

采用连续闪光焊所能焊接的最大钢筋直径应符合表4-21的规定。

当钢筋直径较大,端面较平整,宜采用预热闪光焊;当端面不够平整,则应采用闪光一预热闪光焊。

闪光对焊时,应合理选择调伸长度、烧化留量、顶锻留量以及变压器级数等焊接参数。

(4)安全检查

检查电源、对焊机及对焊平台、地下铺放的绝缘橡胶垫、冷却水、压缩空气等,一切必须处于安全可靠的状态。

(5)试焊、做班前试件

在每班正式焊接前,应按选择的焊接参数焊接6个试件,其中3个做拉力试验,3个做冷弯试验。

经试验合格后,方可按确定的焊接参数成批生产。

(6)对焊焊接操作

①连续闪光焊:通电后,应借肋操作杆使两钢筋端面轻微接触,使其产生电阻热,并使钢筋端面的凸出部分互相熔化,并将熔化的金属微粒向外喷射形成火光闪光,再徐徐不断地移动钢筋形成连续闪光,待预定的烧化留量消失后,以适当压力迅速进行顶锻,即完成整个连续闪光焊接。

②预热闪光焊:通电后,应使两根钢筋端面交替接触和分开,使钢筋端面之间发生断续闪光,形成烧化预热过程。

当预热过程完成,应立即转入连续闪光和顶锻。

③闪光——预热闪光焊:通电后,应首先进行闪光,当钢筋端面已平整时,应立即进行预热、闪光及顶锻过程。

(7)保证焊接接头位置和操作要求

①焊接前和施焊过程中,应检查和调整电极位置,拧紧夹具丝杆。

钢筋在电极内必须夹紧、电极钳口变形应立即调换和修理。

②钢筋端头如起弯或成“马蹄”形则不得焊接,必须煨直或切除。

③钢筋端头120mm范围内的铁锈、油污,必须清除干净。

④焊接过程中,粘附在电极上的氧化铁要随时清除干净。

⑤接近焊接接头区段应有适当均匀的镦粗塑性变形,端面不应氧化。

⑥焊接后稍冷却才能松开电极钳口,取出钢筋时必须平稳,以免接头弯折。

(8)质量检查

在钢筋对焊生产中,焊工应认真进行自检,若发现偏心、弯折、烧伤、裂缝等缺陷,应切除接头重焊,并查找原因,及时消除。

3、质量标准

3.1保证项目

(1)钢筋的品种和质量必须符合设计要求和有关标准的规定。

检验方法:检查出厂证明书和试验报告单。

(2)钢筋的规格、焊接接头的位置、同一截面内接头的百分比,必须符合设计要求和施工规范的规定。

检验方法:观察或尺量检查。

(3)对焊接头的力学性能检验必须合格。

力学性能检验时,应从每批接头中随机切取6个试件,其中3个做拉伸试验,3个做弯曲试验;在同一台班内,由同一焊工完成的300个同级别、同直径钢筋焊接接头作为一批。

若同一台班内焊接的接头数量较少,可在一周之内累计计算。

若累计仍不足300个接头,则应按一批计算。

检验方法:检查焊接试件试验报告单。

3.2基本项目

钢筋闪光对焊接头外观检查结果,应符合下列要求:

(1)接头部位不得有横向裂纹。

(2)与电极接触处的钢筋表面不得有明显烧伤。

检验方法:观察检查。

3.3允许偏差项目

(1)接头处的弯折角不大于4°。

(2)接头处的轴线偏移,不大于0.l倍钢筋直径,同时不大于2mm。

检验方法:目测或量测。