LED芯片制程资料全

- 格式:doc

- 大小:51.50 KB

- 文档页数:7

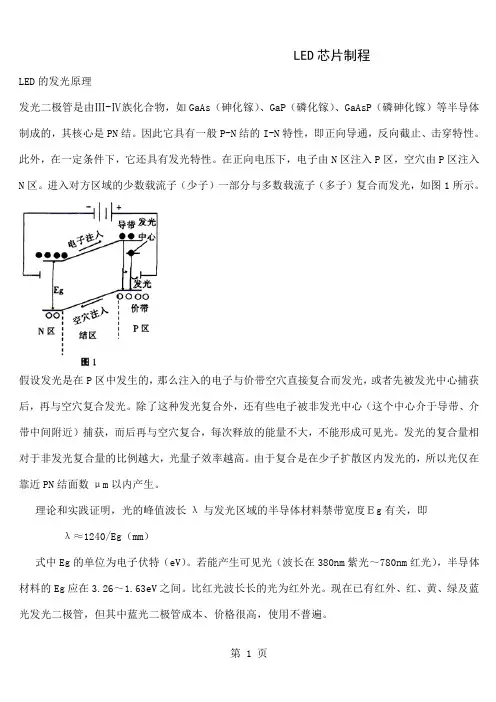

LED芯片制程LED的发光原理发光二极管是由Ⅲ-Ⅳ族化合物,如GaAs(砷化镓)、GaP(磷化镓)、GaAsP(磷砷化镓)等半导体制成的,其核心是PN结。

因此它具有一般P-N结的I-N特性,即正向导通,反向截止、击穿特性。

此外,在一定条件下,它还具有发光特性。

在正向电压下,电子由N区注入P区,空穴由P区注入N区。

进入对方区域的少数载流子(少子)一部分与多数载流子(多子)复合而发光,如图1所示。

假设发光是在P区中发生的,那么注入的电子与价带空穴直接复合而发光,或者先被发光中心捕获后,再与空穴复合发光。

除了这种发光复合外,还有些电子被非发光中心(这个中心介于导带、介带中间附近)捕获,而后再与空穴复合,每次释放的能量不大,不能形成可见光。

发光的复合量相对于非发光复合量的比例越大,光量子效率越高。

由于复合是在少子扩散区内发光的,所以光仅在靠近PN结面数μm以内产生。

理论和实践证明,光的峰值波长λ与发光区域的半导体材料禁带宽度Eg有关,即λ≈1240/Eg(mm)式中Eg的单位为电子伏特(eV)。

若能产生可见光(波长在380nm紫光~780nm红光),半导体材料的Eg应在3.26~1.63eV之间。

比红光波长长的光为红外光。

现在已有红外、红、黄、绿及蓝光发光二极管,但其中蓝光二极管成本、价格很高,使用不普遍。

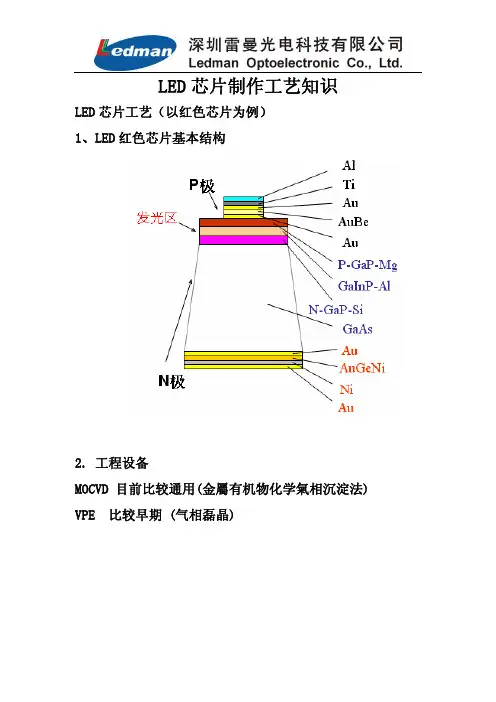

2.芯片:⑴芯片的结构:芯片的结构为五个部分,分别为正电极、负电极、P 层、N 层和PN 结,如下图:单電極P 电极P 层P/N 结合层N 层N 电极双电极⑵芯片的生产工艺:(1)长晶(CRYSTAL GROWTH ):长晶是从硅沙中(二氧化硅)提炼成单晶硅,制造过 程是将硅石(Silica)或硅酸盐 (Silicate) 如同冶金一样,放入炉中熔解提炼,形成冶金级硅。

冶金级硅中尚含有杂质,接下来用分馏及还原的方法将其纯化,形成电子级硅。

虽然电子级硅所含的硅的纯度很高,可达 99.9999 99999 %,但是结晶方式杂乱,又称为多晶硅,必需重排成单晶结构,因此将电子级硅置入坩埚内加温融化,先将温度降低至一设定点,再以一块单晶硅为晶种,置入坩埚内,让融化的硅沾附在晶种上,再将晶种以边拉边旋转方式抽离坩埚,而沾附在晶种上的硅亦随之冷凝,形成与晶電極層接合層層電極种相同排列的结晶。

LED芯片制作流程引言LED(Light Emitting Diode)芯片是一种能够将电能转化为可见光的电子器件。

随着LED技术的不断发展,LED芯片已成为照明、显示和通信等领域的重要组成部分。

本文将介绍LED芯片制作的流程,从材料准备、晶片制备、封装和测试等方面进行详细的说明。

材料准备LED芯片制作的第一步是准备所需的材料。

以下是常见的LED芯片制作所需材料:1.衬底材料:LED芯片通常以蓝宝石或硅基片作为衬底材料。

2.外延材料:外延材料是在衬底上生长的材料,通常为GaAs(镓砷化镓)或InP(磷化铟)。

3.掺杂剂:为了调节LED芯片的发光功率和光谱特性,需要添加适量的掺杂剂,如硅、锌、镁等。

4.金属线:用于提供电流给LED芯片的金属线,通常为金或铜线。

5.光学材料:用于封装LED芯片的透明材料,如环氧树脂或硅胶。

晶片制备外延生长外延生长是制作LED芯片的关键步骤之一。

外延生长是指在衬底材料上生长外延材料。

这一过程通常通过分子束外延(MBE)或金属有机化学气相沉积(MOCVD)等方法进行。

1.清洗衬底:首先,将衬底材料进行清洗,以确保表面干净,无杂质。

2.磊晶:在清洗后的衬底表面,通过外源原子束或气相反应的方式,使外延材料逐层生长在衬底上,形成结晶的外延层。

晶圆加工在外延层生长完毕后,需要对晶圆进行加工和处理,以制作成最终的LED芯片。

1.剥离:将衬底材料从外延层上剥离,通常采用机械剥离或化学剥离的方法。

2.制造PN结:在外延层上通过掺杂剂添加,形成PN结,即正负电荷的结合面。

3.打孔:通过化学腐蚀或机械打孔等方式,形成电极接触孔。

4.极性标记:在晶圆上标记正负极性。

封装为了保护晶片并提供适当的电气和光学性能,LED芯片需要进行封装。

1.胶水应用:将LED晶片粘贴在塑料或金属基底上,并使用胶水固定。

2.金属线焊接:使用金属线将LED芯片的电极与封装基底连接。

3.导光板安装:安装导光板,以提高光的效果,并引导光线发射。

LED芯片制程资料LED(Light Emitting Diode)是一种半导体材料制成的光源,由于其高效、低能耗、长寿命等特点,在照明、电子显示、通讯等领域得到广泛应用。

而LED芯片则是LED光源的核心,是LED从圆片到最终产品的重要组成部分。

本文将介绍LED芯片制程资料,包括材料、工艺流程、设备和质量控制等方面。

一、LED芯片制程材料1.1 光化学腐蚀剂光化学腐蚀剂是LED制程中不可或缺的化学物质,主要用于去除铝、铜、金属氧化物等杂质,从而提高基片的质量,增加光电转换效率。

常用的光化学腐蚀剂有氢氟酸、磷酸、一氧化氮等。

1.2 发光材料发光材料是LED芯片的关键部件,其主要作用是将电能转化成光能。

目前常用的发光材料包括氮化镓(GaN)、硅化锗(SiGe)等半导体材料,其中GaN是最常用的材料之一,因其能够提供高发光效率和长寿命等优点,逐渐成为LED制造业的主流。

1.3 输变电材料输变电材料是将电能输送到LED芯片的介质,主要包括金属线、铜银合金等导电材料和金属基板等散热材料。

这些材料必须具有良好的导电和散热性能,以确保LED芯片的正常工作。

二、LED芯片制程工艺流程LED芯片制程包括原材料准备、基片清洗、晶体生长、芯片制造、打片、电极制造、封装等环节。

2.1 基片清洗为了保证LED芯片的品质,必须先将基片进行清洗,去除表面的污垢和杂质。

清洗过程包括去除油污、酸洗、去胶等,以确保基片表面光滑均匀,有利于晶体生长和芯片制造。

2.2 晶体生长在准备好的基片上,逐渐生长出半导体材料晶体。

这一过程包括衬底降温、沉积物初始附着、稳态生长等步骤。

通过这个步骤可以为LED芯片提供高质量的基板。

2.3 芯片制造在基片上生长晶体后,通过化学腐蚀和打印等工艺制作出各种形状的LED芯片。

2.4 电极制造在LED芯片上制作正、负电极,连接到芯片中心对应的区域。

电极制造的材料和工艺对LED芯片发光效率及稳定性有很大影响,需要进行精细的调整。

led芯片生产工艺LED(Light Emitting Diode)芯片是一种发光二极管,具有节能、寿命长、耐震动等特点,广泛应用于照明、显示、室内种植等领域。

下面将详细介绍LED芯片的生产工艺。

LED芯片的生产工艺主要包括晶体生长、切割、极性识别、金属化、组装和测试等步骤。

晶体生长是LED芯片生产的第一步,通过气相、溶液或分子束外延等方法来生长晶体,晶体的质量直接决定了LED芯片的发光效果。

常用的生长方法包括金属有机化学气相外延(MOCVD)和分子束外延(MBE)等。

切割是将生长好的LED晶体切割成小片的过程,通常使用钻石锯片来实现。

切割后的芯片有规则的形状,例如方形或圆形,有的还需要进行二次切割以得到更小的尺寸。

极性识别是判断正负极性的过程,正极和负极的区分对于LED的正常工作非常重要。

通常使用化学腐蚀、电化学腐蚀和测试等方法来进行极性识别。

金属化是将金属电极与LED芯片的PN结相连,形成电流通道的过程。

一般使用电子束蒸发或磁控溅射等方法,在芯片上沉积金属层,然后通过光刻、蚀刻等工艺形成金属电极。

组装是将金属化好的LED芯片与陶瓷基板或有机基板等进行粘接,然后连接金线或球限制器等进行封装的过程。

组装通常包括粘接、焊接、固化、切割等步骤,最终形成完整的LED芯片。

测试是对已组装好的LED芯片进行电学和光学性能测试的过程,通过测试来确保每个LED芯片的质量稳定和一致性。

常用的测试手段包括电流-电压特性测试、光通量测试、色坐标测试等。

不同厂商的LED芯片生产工艺可能会有所差异,但总的来说,LED芯片的生产过程是一个复杂而精细的过程。

通过不断的工艺改进和技术创新,LED芯片的生产工艺不断提高,使LED产品的性能和质量得到进一步提升。

led芯片工艺流程LED芯片是一种发光二极管,其制造工艺流程主要包括:晶圆生长、蚀刻、沉积、蒸镀、微细加工、金属化、封装等多个步骤。

以下将详细介绍这些步骤。

首先是晶圆生长。

这一步骤是将纯净的原始材料,如金刚石、蓝宝石等,通过一系列物理和化学处理,制成单晶片。

其中较为常用的是金刚石衬底法和蓝宝石衬底法,通过液相生长、气相生长等方法将晶圆从无纹理的底材上生长出来。

接下来是蚀刻。

这一步骤是为了将生长出来的晶圆以所需形状分割出来。

常用的方法有湿法蚀刻和干法蚀刻,通过加入化学溶液或者加热蚀刻剂来分割晶圆。

然后是沉积。

这一步骤是为了在晶圆表面形成一层薄膜,用以增加LED的电路连接性能或者实现颜色转换。

常见的方法有化学气相沉积(CVD)、物理气相沉积(PVD)等。

通过在恒温、恒压、预定气氛等条件下,使得薄膜在晶圆表面沉积,形成所需的结构。

接着是蒸镀。

这一步骤是为了在晶圆上形成LED结构的关键层次,如n型电极、p型电极等。

常见的方法有物理蒸镀、电子束蒸镀等,通过在真空环境下,使得源材料在加热情况下挥发,沉积在晶圆上形成薄膜。

接下来是微细加工。

这一步骤是为了形成LED芯片的结构形状和尺寸。

常见的方法有光罩照明曝光、光刻制程等。

通过在晶圆上涂覆光敏胶,利用光罩上的图案进行曝光和显影,形成所需的结构。

然后是金属化。

这一步骤是为了增加LED芯片的电路连接性能。

常见的方法有金属蒸镀、金属化学气相沉积等。

将金属材料沉积在芯片上,形成导线等电路结构。

最后是封装。

这一步骤是将制作好的芯片进行保护和封装,以提高稳定性和可靠性。

常见的方法有环氧封装、硅胶封装等。

通过包裹芯片和引出电极,防止外部环境对芯片的影响。

总结起来,LED芯片的制造工艺流程主要包括晶圆生长、蚀刻、沉积、蒸镀、微细加工、金属化、封装等多个步骤。

每个步骤都需要精确的设备和工艺条件,以确保芯片的质量和性能。

随着技术的进步,LED芯片的工艺流程也在不断完善,以满足日益增长的市场需求和应用需求。

LED芯片制造工艺流程LED(Light-Emitting Diode)芯片制造工艺流程主要包括晶片生长、晶片加工、封装等环节。

以下是一个典型的LED芯片制造工艺流程。

首先是晶片生长。

在晶片生长过程中,主要通过气相外延技术(VPE)、有机金属化学气相沉积技术(MOCVD)等方法,将晶片原料在高温环境下进行化学反应,把元素沉积在晶片基底上,积累形成多层结构。

这一步骤是制造高质量LED芯片的关键,需要严格控制温度、气氛和原料等参数。

接下来是晶片加工。

先将生长好的晶片裁切成合适的大小,并进行极性标记。

然后进行清洗和打磨处理,以去除表面污染物和不完善的区域。

接着是对晶片进行化学腐蚀、湿蚀刻或干蚀刻等工艺处理,用以形成电极结构等。

最后进行金属化处理,通常采用真空蒸镀、热压或电镀等方法,将金属电极层沉积在晶片表面。

然后是封装环节。

这一步骤主要将加工好的晶片封装成LED器件,以保护芯片并便于电气连接。

首先将晶片粘贴在胶体或陶瓷基座上,然后进行金线连接,将芯片上的电极与连接导线相连。

接着是填充环氧树脂或硅胶,用以保护晶片和电极,并提高光折射率。

最后,对封装好的芯片进行电性能测试,主要包括正向电流与亮度的关系、电流与发光颜色的关系、温度特性等。

最后是后道工艺。

在LED芯片制造过程的后道工艺中,通常还包括引线焊接、焊盘及引线切割、成品测试等环节。

这些工艺可以进一步提高LED器件的性能,并确保产品质量。

总结起来,LED芯片制造工艺主要包括晶片生长、晶片加工、封装以及后道工艺等环节。

通过严格控制各个环节的工艺参数,可以制造出高质量、高亮度、高可靠性的LED芯片产品。

LED技术的不断发展与进步,有效推动了LED照明产业的快速发展。

led芯片工艺流程LED芯片是一种半导体器件,广泛用于照明、显示和通信等领域。

在生产LED芯片的过程中,需要经过一系列工艺流程来实现半导体材料的转化和器件的制造。

下面将介绍一下LED芯片的工艺流程。

首先,制造LED芯片的第一步是选择合适的半导体材料。

常用的半导体材料有砷化镓(GaAs)、硅化镓(GaSb)、磷化氮(GaN)等。

这些材料具有较好的电特性和光学特性,能够产生高亮度和高效率的光。

接下来是材料的制备和生长。

这一步主要是通过物理或化学方法,在半导体衬底上生长出薄膜状的半导体材料。

常用的生长方法有金属有机化学气相沉积(MOCVD)、分子束外延(MBE)等。

通过精密控制温度、气氛和硅化度等参数,可以形成高质量的半导体材料。

然后是薄膜的加工。

在生长出的薄膜上,需要进行一系列的制作过程,如光刻、蚀刻、沉积等。

首先是光刻,即使用光刻胶和掩模进行光刻曝光,形成芯片的图案。

然后是蚀刻,使用化学气相沉积或物理蚀刻等方法,将不需要的杂质或层状材料去除。

最后是沉积,使用化学气相沉积或物理气相沉积等方法,在芯片上沉积一层保护层,以保护芯片免受外界环境的影响。

接着是电极和封装的制作。

在芯片表面加工电极,通常使用金属材料,如铝或银。

这些电极用于连接电流和形成PN结。

然后是封装,将制作好的芯片放在封装基座上,通过焊接或粘合等方式进行固定。

封装的目的是保护芯片,并提供电连接和散热途径。

最后是性能测试和筛选。

对制作好的LED芯片进行性能测试,包括光电性能、电学特性和可靠性等。

只有通过测试达到一定标准的芯片,才能进入下一步的生产和应用。

综上所述,LED芯片的工艺流程包括选择半导体材料、材料制备和生长、薄膜加工、电极和封装制作以及性能测试和筛选等步骤。

这些步骤需要高精度的设备和严格的工艺控制,以确保LED芯片的良好性能和可靠性。

随着技术的发展,LED芯片工艺流程也在不断改进和优化,以满足人们对高品质照明和显示的需求。

led芯片工艺流程

《LED芯片工艺流程》

LED芯片工艺流程是制造LED芯片所必须的流程,它包括了

从原材料到成品的各种加工工艺和步骤。

下面就以一种常见的LED芯片工艺流程为例,介绍LED芯片的制造过程。

第一步是选择合适的原材料,通常LED芯片的原材料包括了LED晶片、基板、封装材料等。

LED晶片是LED芯片的核心

部分,它由氮化镓、磷化铝等材料制成。

基板则是LED芯片

的支撑结构,一般选用金属基板或陶瓷基板。

封装材料则是用来封装LED晶片和基板,保护LED芯片免受外界损害。

选择

合适的原材料对于LED芯片的制造至关重要。

第二步是晶片生长,LED晶片的生长过程是一个关键的步骤。

一般采用金属有机气相沉积(MOCVD)技术,通过将LED

晶片的原材料以气相形式引入反应室,使用热源或激光等能量激活原料气体,使其发生化学反应,从而生长出LED晶片。

第三步是制备基板,选择合适的基板并将LED晶片与基板进

行粘合。

这一步是保证LED芯片结构稳定、可靠的关键步骤。

第四步是封装,将LED晶片和基板封装在适当的封装材料中,并进行封装工艺,最终形成LED芯片成品。

最后一步是测试,对制备好的LED芯片进行测试,包括外观

检查、电气参数测试等,确保LED芯片的质量可靠。

以上就是LED芯片的常见工艺流程,值得注意的是,LED芯片的工艺流程因厂商和技术水平的不同而有所差异,但总体来说,LED芯片的制造过程包括原材料选择、晶片生长、制备基板、封装和测试等步骤。

这些工艺流程的稳定和可靠,关系到LED芯片产品的性能和质量。

LED芯片制程介绍LED(Light Emitting Diode)即发光二极管,是一种利用固体半导体材料发生辐射而产生光的半导体器件。

LED芯片制程指的是制造LED芯片所经历的工艺流程和步骤。

一、材料准备LED芯片制程的第一步是准备半导体材料。

通常使用的半导体材料是氮化镓(GaN)和化合物半导体材料,如AlGaInP和AlInGaP等。

这些材料具有较高的载流子迁移率和较高的能隙,可以提高LED芯片的效率。

二、晶圆制备晶圆是制造LED芯片的基板,其上面生长了多个薄膜层。

晶圆通常由蓝宝石、硅碳化物或蓝宝石上覆盖硅衬底制成。

制备晶圆的关键步骤包括抛光、清洗和薄膜生长。

三、薄膜生长薄膜生长是LED芯片制程的重要环节。

常用的薄膜生长方法有金属有机化学气相沉积(MOCVD)、分子束外延(MBE)和气相外延(VPE)等。

这些方法通过在晶圆上沉积一层层的半导体材料来构建LED元件的结构。

四、掺杂掺杂是LED芯片制程中实现n型和p型区域的关键步骤。

通过使用杂质元素(如锌、镓和硅等)将n型或p型材料掺杂进半导体晶体中,可以改变半导体的导电性质。

掺杂一般通过离子注入、热扩散或金属有机化学气相沉积等方法实现。

五、制备电极和金属层制备电极和金属层是为LED芯片提供电流和保护的步骤。

通过在芯片上部署金属电极,可以为LED提供电流输入和输出。

常用的电极材料有金、银和铝等。

此外,还要在芯片上添加金属层用于保护和反射光。

六、切割晶圆在制程的最后阶段,需要将生长好的晶圆切割成多个独立的LED芯片。

可采用切割锯或激光脉冲来实现。

切割晶圆可以根据需要得到各种尺寸和形状的LED芯片。

七、测试和分选最后,需要对切割好的LED芯片进行测试和分选。

测试可以通过电流-电压特性、发光亮度和颜色参数等来确保芯片的性能。

而分选则是根据测试结果将芯片分成不同的亮度等级和颜色等级。

总结:LED芯片制程经历了材料准备、晶圆制备、薄膜生长、掺杂、制备电极和金属层、切割晶圆以及测试和分选等多个步骤。

LED芯片的制造工艺流程简介LED 芯片的制造过程可概分为晶圆处理工序(Wafer Fabrication)、晶圆针测工序(Wafer Probe)、构装工序(Packaging)、测试工序(Initial Test andFinal Test)等几个步骤。

其中晶圆处理工序和晶圆针测工序为前段(Front End)工序,而构装工序、测试工序为后段(Back End)工序。

1、晶圆处理工序本工序的主要工作是在晶圆上制作电路及电子元件(如晶体管、电容、逻辑开关等),其处理程序通常与产品种类和所使用的技术有关,但一般基本步骤是先将晶圆适当清洗,再在其表面进行氧化及化学气相沉积,然后进行涂膜、曝光、显影、蚀刻、离子植入、金属溅镀等反复步骤,最终在晶圆上完成数层电路及元件加工与制作。

2、晶圆针测工序经过上道工序后,晶圆上就形成了一个个的小格,即晶粒,一般情况下,为便于测试,提高效率,同一片晶圆上制作同一品种、规格的产品;但也可根据需要制作几种不同品种、规格的产品。

在用针测(Probe)仪对每个晶粒检测其电气特性,并将不合格的晶粒标上记号后,将晶圆切开,分割成一颗颗单独的晶粒,再按其电气特性分类,装入不同的托盘中,不合格的晶粒则舍弃。

3、构装工序就是将单个的晶粒固定在塑胶或陶瓷制的芯片基座上,并把晶粒上蚀刻出的一些引接线端与基座底部伸出的插脚连接,以作为与外界电路板连接之用,最后盖上塑胶盖板,用胶水封死。

其目的是用以保护晶粒避免受到机械刮伤或高温破坏。

到此才算制成了一块集成电路芯片(即我们在电脑里可以看到的那些黑色或褐色,两边或四边带有许多插脚或引线的矩形小块)。

4、测试工序芯片制造的最后一道工序为测试,其又可分为一般测试和特殊测试,前者是将封装后的芯片置于各种环境下测试其电气特性,如消耗功率、运行速度、耐压度等。

经测试后的芯片,依其电气特性划分为不同等级。

而特殊测试则是根据客户特殊需求的技术参数,从相近参数规格、品种中拿出部分芯片,做有针对性的专门测试,看是否能满足客户的特殊需求,以决定是否须为客户设计专用芯片。

LED芯片制程LED的发光原理发光二极管是由Ⅲ-Ⅳ族化合物,如GaAs(砷化镓)、GaP(磷化镓)、GaAsP(磷砷化镓)等半导体制成的,其核心是PN结。

因此它具有一般P-N结的I-N特性,即正向导通,反向截止、击穿特性。

此外,在一定条件下,它还具有发光特性。

在正向电压下,电子由N区注入P区,空穴由P区注入N区。

进入对方区域的少数载流子(少子)一部分与多数载流子(多子)复合而发光,如图1所示。

假设发光是在P区中发生的,那么注入的电子与价带空穴直接复合而发光,或者先被发光中心捕获后,再与空穴复合发光。

除了这种发光复合外,还有些电子被非发光中心(这个中心介于导带、介带中间附近)捕获,而后再与空穴复合,每次释放的能量不大,不能形成可见光。

发光的复合量相对于非发光复合量的比例越大,光量子效率越高。

由于复合是在少子扩散区内发光的,所以光仅在靠近PN结面数μm以内产生。

理论和实践证明,光的峰值波长λ与发光区域的半导体材料禁带宽度Eg有关,即λ≈1240/Eg(mm)式中Eg的单位为电子伏特(eV)。

若能产生可见光(波长在380nm紫光~780nm红光),半导体材料的Eg应在3.26~1.63eV之间。

比红光波长长的光为红外光。

现在已有红外、红、黄、绿及蓝光发光二极管,但其中蓝光二极管成本、价格很高,使用不普遍。

2.芯片:⑴芯片的结构:芯片的结构为五个部分,分别为正电极、负电极、P 层、N 层和PN 结,如下图:单電極P 电极P 层P/N 结合层N 层N 电极双电极⑵芯片的生产工艺:(1)长晶(CRYSTAL GROWTH ):长晶是从硅沙中(二氧化硅)提炼成单晶硅,制造过 程是将硅石(Silica)或硅酸盐 (Silicate) 如同冶金一样,放入炉中熔解提炼,形成冶金级硅。

冶金级硅中尚含有杂质,接下来用分馏及还原的方法将其纯化,形成电子级硅。

虽然电子级硅所含的電極層接合層層電極硅的纯度很高,可达 99.9999 99999 %,但是结晶方式杂乱,又称为多晶硅,必需重排成单晶结构,因此将电子级硅置入坩埚内加温融化,先将温度降低至一设定点,再以一块单晶硅为晶种,置入坩埚内,让融化的硅沾附在晶种上,再将晶种以边拉边旋转方式抽离坩埚,而沾附在晶种上的硅亦随之冷凝,形成与晶种相同排列的结晶。

随着晶种的旋转上升,沾附的硅愈多,并且被拉引成表面粗糙的圆柱状结晶棒。

拉引及旋转的速度愈慢则沾附的硅结晶时间愈久,结晶棒的直径愈大,反之则愈小。

(2)切片(SLICING):从坩埚中拉出的晶柱,表面并不平整,经过工业级钻石磨具的加工,磨成平滑的圆柱,并切除头尾两端锥状段,形成标准的圆柱,被切除或磨削的部份则回收重新冶炼。

接着以高硬度锯片或线锯将圆柱切成片状的晶圆(Wafer) (摘自中德公司目录)。

(3)边缘研磨(EDGE-GRINDING):将片状晶圆的圆周边缘以磨具研磨成光滑的圆弧形,如此可(1)防止边缘崩裂,(2)防止在后续的制程中产生热应力集中,(3)增加未来制程中铺设光阻层或磊晶层的平坦度。

(4)研磨(LAPPING)与蚀刻(ETCHING):由于受过机械的切削,晶圚表面粗糙,凹凸不平,及沾附切屑或污渍,因此先以化学溶液(HF/HNO3)蚀刻(Etching),去除部份切削痕迹,再经去离子纯水冲洗吹干后,进行表面研磨抛光,使晶圆像镜面样平滑,以利后续制程。

研磨抛光是机械与化学加工同时进行,机械加工是将晶圆放置在研磨机内,将加工面压贴在研磨垫(Polishing Pad)磨擦,并同时滴入具腐蚀性的化学溶剂当研磨液,让磨削与腐蚀同时产生。

研磨后的晶圆需用化学溶剂清除表面残留的金属碎屑或有机杂质,再以去离子纯水冲洗吹干,准备进入植入电路制程。

(5)退火(ANNEALING):将芯片在严格控制的条件下退火,以使芯片的阻质稳定。

(6)抛光(POLISHING):芯片小心翼翼地抛光,使芯片表面光滑与平坦,以利将来再加工。

(7)洗净(CLEANING):以多步骤的高度无污染洗净程序-包含各种高度洁净的清洗液与超音动处理-除去芯片表面的所有污染物质,使芯片达到可进行芯片加工的状态。

(8)检验(INSPECTION):芯片在无尘环境中进行严格的检查,包含表面的洁净度、平坦度以及各项规格以确保品质符合顾客的要求。

(9)包装(PACKING):通过检验的芯片以特殊设计的容器包装,使芯片维持无尘及洁净的状态,该容器并确保芯片固定于其中,以预防搬运过程中发生的振动使芯片受损。

经过晶圆制造的步骤后,此时晶圆还没任何的功能,所以必须经过集成电路制程,才可算是一片可用的晶圆。

以下是集成电路制程的流程图:磊晶微影氧化扩散蚀刻金属联机磊晶(Epitoxy)指基板以外依组件制程需要沉积的薄膜材料,其原理可分为:(1) 液相磊晶 (Liquid Phase Epitoxy,LPE)LPE 的晶体成长是在基板上将熔融态的液体材料直接和芯片接触而沉积晶膜,特别适用于化合物半导体组件,尤其是发光组件。

(2) 气相磊晶 (Vapor Phase Epitoxy,VPE)VPE 的原理是让磊晶原材料以气体或电浆粒子的形式传输至芯片表面,这些粒子在失去部份的动能后被芯片表面晶格吸附 (Adsorb),通常芯片会以热的形式提供能量给粒子,使其游移至晶格位置而凝结 (Condensation)。

在此同时粒子和晶格表面原子因吸收热能而脱离芯片表面称之为解离 (Desorb),因此 VPE 的程序其实是粒子的吸附和解离两种作用的动态平衡结果,如下图所示。

VPE 依反应机构可以分成(a) 化学气相沉积(Chemical Vapor Deposition,CVD) 和 (b) 物理气相沉积 (Physical Vapor Deposition,PVD) 两种技术。

CVD 大致是应用在半导体晶膜和氧化层的成长。

PVD 主要适用于金属接点联机的沉积。

(3) 分子束磊晶 (Molecular Beam Epitoxy,MBE)MBE 是近年来最热门的磊晶技术,无论是 III-V、II-VI 族化合物半导体、Si 或者 SixGe1-x等材料的薄膜特性,为所有磊晶技术中最佳者。

MBE 的原理基本上和高温蒸镀法相同,操作压力保持在超真空 (Ultra High Vacuum,UHV) 约 10-10 Toor 以下,因此芯片的装载必须经过阀门的控制来维持其真空度。

微影(Lithography)微影 (Lithography) 技术是将光罩 (Mask) 上的主要图案先转移至感光材料上,利用光线透过光罩照射在感光材料上,再以溶剂浸泡将感光材料受光照射到的部份加以溶解或保留,如此所形成的光阻图案会和光罩完全相同或呈互补。

由于微影制程的环境是采用黄光照明而非一般摄影暗房的红光,所以这一部份的制程常被简称为"黄光"。

为了加强光阻覆盖的特性,使得图转移有更好的精确度与可靠度,整个微影制程包含了以下七个细部动作。

(1) 表面清洗:由于芯片表面通常都含有氧化物、杂质、油脂和水分子,因此在进行光阻覆盖之前,必须将它先利用化学溶剂 (甲醇或丙酮) 去除杂质和油脂,再以氢氟酸蚀刻芯片表面的氧化物,经过去离子纯水冲洗后,置于加温的环境下数分钟,以便将这些水分子从芯片表面蒸发,而此步骤则称为去水烘烤 (Dehydration Bake),一般去水烘烤的温度是设定在 100~200 oC 之间进行。

(2)涂底 (Priming):用来增加光阻与芯片表面的附着力,它是在经表面清洗后的芯片表面上涂上一层化合物,英文全名为"Hexamethyldisilizane"(HMDS)。

HMDS 涂布的方式主要有两种,一是以旋转涂盖 (Spin Coating),一是以气相涂盖 (Vapor Coating)。

前者是将 HMDS 以液态的型式,滴洒在高速旋转的芯片表面,利用旋转时的离心力,促使 HMDS 均匀涂满整个芯片表面;至于后者则是将 HMDS 以气态的型式,输入放有芯片的容器中,然后喷洒在芯片表面完成 HMDS 的涂布。

(3)光阻覆盖:光阻涂布也是以旋转涂盖或气相涂盖两种的方式来进行,亦即将光阻滴洒在高速旋转的芯片表面,利用旋转时的离心力作用,促使光阻往芯片外围移动,最后形成一层厚度均匀的光阻层;或者是以气相的型式均匀地喷洒在芯片的表面。

(4)软烤 (Soft Bake):软烤也称为曝光前预烤 (Pre-Exposure Bake) 在曝光之前,芯片上的光阻必须先经过烘烤,以便将光阻层中的溶剂去除,使光阻由原先的液态转变成固态的薄膜,并使光阻层对芯片表面的附着力增强。

(5)曝光:利用光源透过光罩图案照射在光阻上,以执行图案的转移。

(6)显影:将曝光后的光阻层以显影剂将光阻层所转移的图案显示出来。

(7)硬烤:将显影制程后光阻内所残余的溶剂加热蒸发而减到最低,其目的也是为了加强光阻的附着力,以便利后续的制程。

氧化(Oxidation)氧化(Oxidation)是半导体电路制作上的基本热制程。

氧化制程的目的是在芯片表面形成一层氧化层,以保护芯片免于受到化学作用和做为介电层(绝缘材料)。

扩散(Diffusion)扩散(Diffusion)是半导体电路制作上的基本热制程。

其目的是藉由外来的杂质,使原本单纯的半导体材料的键结型态和能隙产生变化,进而改变它的导电性。

蝕刻(Etching)泛指将材料使用化学或物理方法移除的意思,以化学方法进行者称之为湿式蚀刻(Wet Etching),是将芯片浸没于化学溶液中,因为化学溶液与芯片表面产生氧化还原作用,而造成表面原子被逐层移除;以物理方法进行蚀刻程序称之为干式蚀刻 (Dry Etching),主要是利用电浆离子来轰击芯片表面原子或是电浆离子与表面原子产生化合反应来达到移除薄膜的目的。

金属联机金属联机制程是藉由在硅晶块 (Die) 上形成薄金属膜图案,而组成半导体组件间的电性的连接。

以奥姆式接触 (Ohmic Contact) 而言,金属直接和硅表面接触,且在硅表面形成一金属 / 硅的界面,当金属沉积覆盖整个晶圆表面时,藉由蚀刻去掉不需存留的金属,形成组件间彼此的连接。

对于晶块与外部电路的连接,硅表面金属端会制作一极大面积的焊垫(Bonding Pad),以作为线焊 (Wire Bond) 的端点。