焊缝外观质量检查记录表 最新版

- 格式:xls

- 大小:24.00 KB

- 文档页数:4

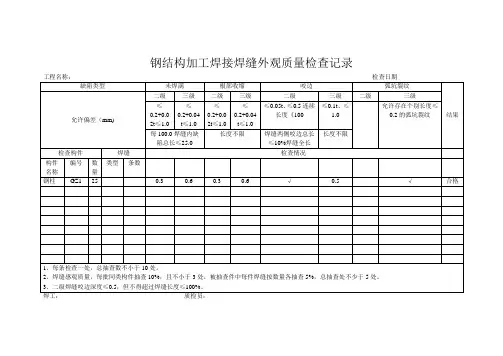

钢结构加工焊接焊缝外观质量检查记录工程名称: 检查日期缺陷类型未焊满 根部收缩 咬边弧坑裂纹结果允许偏差(mm)二级 三级 二级三级二级三级 二级 三级≤0.2+0.02t ≤1.0≤0.2+0.04t ≤1.0≤0.2+0.02t ≤1.0 ≤0.2+0.04t ≤1.0≤0.05t 、≤0.5连续长度《100 ≤0.1t 、≤1.0允许存在个别长度≤0.2的弧坑裂纹每100.0焊缝内缺陷总长≤25.0长度不限焊缝两侧咬边总长≤10%焊缝全长长度不限检查构件 焊缝 检查情况构件名称 编号 数量 类型 条数 钢柱 GZ1 25 0.3 0.6 0.3 0.6 √ 0.5 √ 合格1、每条检查一处,总抽查数不小于10处。

2、焊缝感观质量,每批同类构件抽查10%,且不小于3处,被抽查件中每件焊缝按数量各抽查5%,总抽查处不少于5处。

3、二级焊缝咬边深度≤0.5,但不得超过焊缝长度≤100%。

焊工: 质检员:钢结构零件及部件加工(矫正和成型)质量检查记录工程名称:达州化工产业区公路物流港6#标准仓库钢结构工程施工单位:四川恒沣建设有限公司检查日期:检查内容7.3.1条钢材矫正后的允许偏差(㎜)表面质量冷矫正加工环境温度碳素钢和低合钢热矫正时加热温度钢板的局部平面度(△)型钢弯曲矢高角钢的垂直度槽钢翼缘对腹板的垂直度工字钢、H型钢翼缘对腹板的垂直度不能有明显的凹面和损伤及划痕碳素钢低合金结构钢t≤14t>14允许偏差(㎜)不低于不应超过900℃1.5 1.0l∕100,≯5.0b∕100,双肢栓接不得大于90°b∕80b∕100,≯2.0划痕深度≯0.5且≯负偏差的1∕2﹣16℃﹣12℃构件号零部件抽查件检查情况(㎜)规格数量编号数量GZ2a 8 3 1.2 2.0 0.1注:1、冷矫正的加工温度全数检查制作工艺报告和施工记录; 2、钢材矫正后允许偏差,按矫正件抽查10%,不少于3件;3、t-为加工件厚度,l-为构件长度,M-为1米长度范围,b-为型钢肢宽;4、7.3.1条为主控项目。

![焊缝外观质量检查记录表[1]](https://uimg.taocdn.com/c17d1318cd7931b765ce0508763231126edb775c.webp)

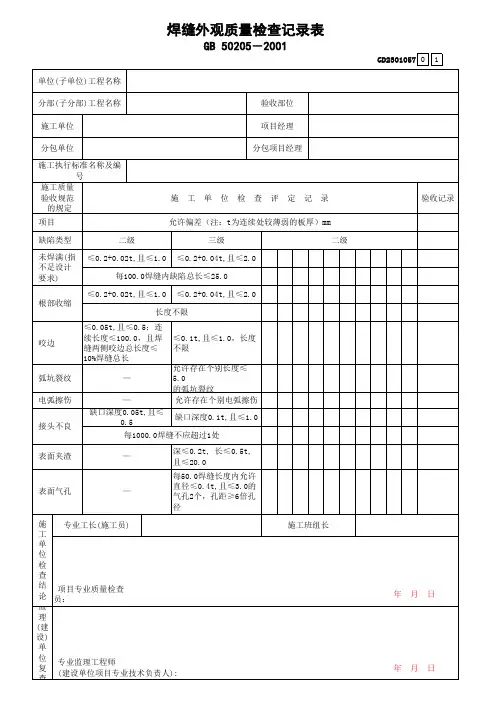

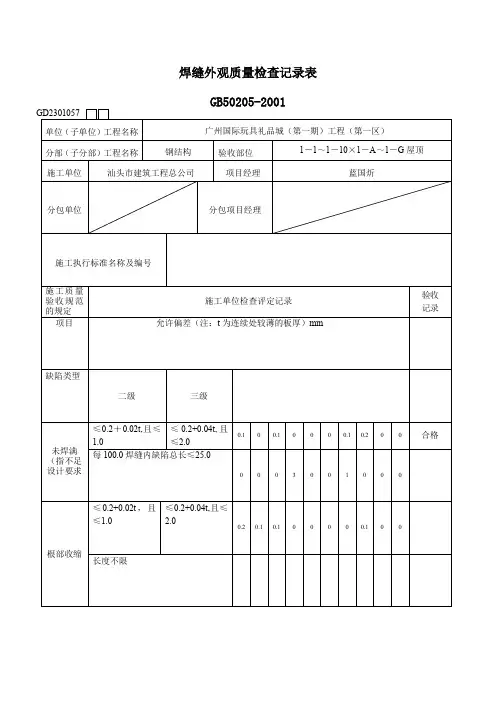

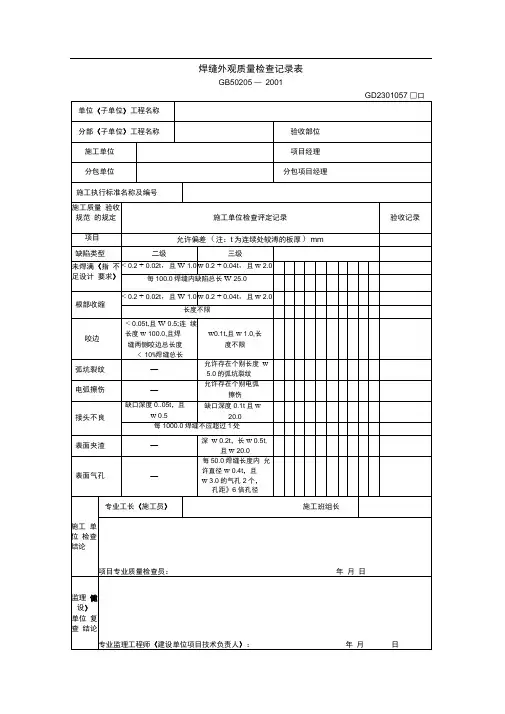

焊缝外观质量检查记录表GB50205 - 2001GD2301057单位(子单位)工程名称广州国际玩具礼物城(第一期)工程(第一区)分部(子分部)工程名称钢构造查收部位1-1~1-10×1-A~1-G屋顶施工单位汕头市建筑工程总企业项目经理蓝国炘分包单位分包项目经理施工履行标准名称及编号施工质量查收查收规范施工单位检查评定记录记录的规定项目赞同误差(注:t 为连续处较薄的板厚)mm缺点种类二级三级未焊满≤+, 且≤≤+, 且≤0 0 0 0 0 0 合格(指不足每焊缝内缺点总长≤0 0 0 3 0 0 1 0 0 0设计要求≤+,且≤≤+, 且≤0 0 0 0 0 0根部缩短长度不限≤, 且≤;连续长度≤,≤,且≤,长度咬边不限0 0 0 0 0 0且焊缝双侧咬边总长度≤10%焊缝总长赞同存在个别弧坑裂纹—长度≤的弧坑0 0 0 0 0 0 0 0 0 0裂纹赞同存在个别电弧檫伤—电弧檫伤0 0 0 0 1 0 0 0 0 0缺口深度,且≤缺口深度,且≤0 0 0 0 0 0 0接头不良每焊缝不该超出 1 处0 0 0 0 0 0 0 0 0 0表面夹杂—深≤,长≤且≤0 0 0 0 0 0 0 0 0 0每焊缝长度内赞同直径表面气孔—≤,且≤的气孔两个,0 0 0 0 0 0 0 0 0 0孔距≥6 倍孔径施工单位检查评专业工长(施工员)施工班组长定结果主控项目所有合格,一般项目切合要求。

项目专业质量检查员:年月日监理(建设)单位查收结论专业监理工程师(建设单位项目专业技术负责人):年月日焊缝外观质量检查记录表GB50205-2001GD2301057单位(子单位)工程名称广州国际玩具礼物城(第一期)工程(第一区)分部(子分部)工程名称钢构造查收部位G屋顶施工单位汕头市建筑工程总企业项目经理分包单位分包项目经理施工履行标准名称及编号施工质量查收查收规范施工单位检查评定记录记录的规定项目赞同误差(注:t 为连续处较薄的板厚)mm缺点种类二级三级未焊满≤+, 且≤≤+, 且≤(指不足每焊缝内缺点总长≤21 20 15 14 13 14 18 20 14 13设计要求≤+,且≤≤+, 且≤根部缩短长度不限≤,且≤,长度≤, 且≤;连续长度≤,咬边不限且焊缝双侧咬边总长度≤10%焊缝总长赞同存在个别长度≤的弧坑弧坑裂纹—裂纹赞同存在个别电弧檫伤—电弧檫伤接头不良缺口深度,且≤缺口深度,且≤每焊缝不该超出 1 处0 0 1 1 0 0 1 0 1 0表面夹杂—深≤,长≤且≤每焊缝长度内赞同直径表面气孔—≤,且≤的气孔两个,孔距≥6 倍孔径专业工长(施工员)施工班组长施工单位检查评主控项目所有合格,一般项目切合要求。

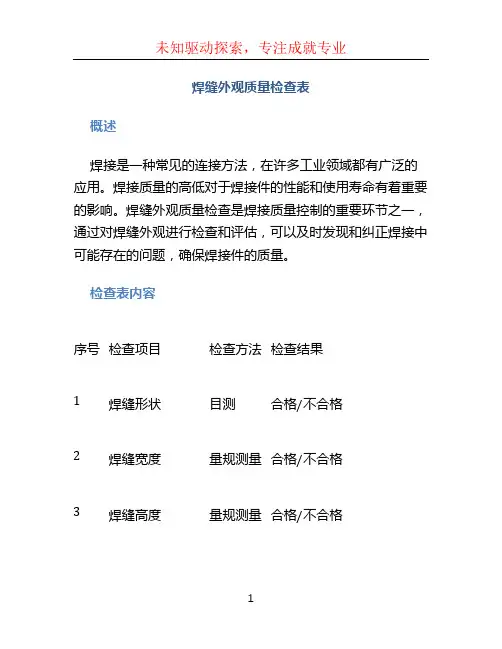

焊缝外观质量检查表概述焊接是一种常见的连接方法,在许多工业领域都有广泛的应用。

焊接质量的高低对于焊接件的性能和使用寿命有着重要的影响。

焊缝外观质量检查是焊接质量控制的重要环节之一,通过对焊缝外观进行检查和评估,可以及时发现和纠正焊接中可能存在的问题,确保焊接件的质量。

检查表内容序号检查项目检查方法检查结果1焊缝形状目测合格/不合格2焊缝宽度量规测量合格/不合格3焊缝高度量规测量合格/不合格4焊缝波纹度视觉检查合格/不合格5焊缝表面光洁度视觉检查合格/不合格6焊缝裂纹目测合格/不合格7焊缝气孔视觉检查合格/不合格8焊缝夹渣视觉检查合格/不合格9焊缝咬边视觉检查合格/不合格10焊缝变形视觉检查合格/不合格检查项目说明1.焊缝形状:检查焊缝的形状是否符合要求,如直焊缝应为直线,环焊缝应为圆弧等。

2.焊缝宽度:测量焊缝的宽度,可以使用量规进行测量。

3.焊缝高度:测量焊缝的高度,可以使用量规进行测量。

4.焊缝波纹度:检查焊缝表面的波纹状况,应平整且连续。

5.焊缝表面光洁度:检查焊缝表面的光洁度,应无油污、氧化物、砂眼等。

6.焊缝裂纹:检查焊缝是否出现裂纹,如有裂纹则为不合格。

7.焊缝气孔:检查焊缝是否有气孔,如有气孔则为不合格。

8.焊缝夹渣:检查焊缝中是否夹杂有渣滓,如有夹渣则为不合格。

9.焊缝咬边:检查焊缝边缘是否有严重的咬边现象,如有咬边则为不合格。

10.焊缝变形:检查焊缝是否出现过大的变形,如有过大的变形则为不合格。

检查结果说明在检查结果栏中,填写“合格”或“不合格”来表示每一项检查项目的质量情况。

如果检查项的质量符合要求,则填写“合格”,否则填写“不合格”。

结论通过对焊缝外观质量的检查,可以及时发现和纠正焊接中可能存在的问题,确保焊接件的质量。

使用本检查表可以对焊缝外观进行全面的评估,有效提高焊接质量控制的效果。

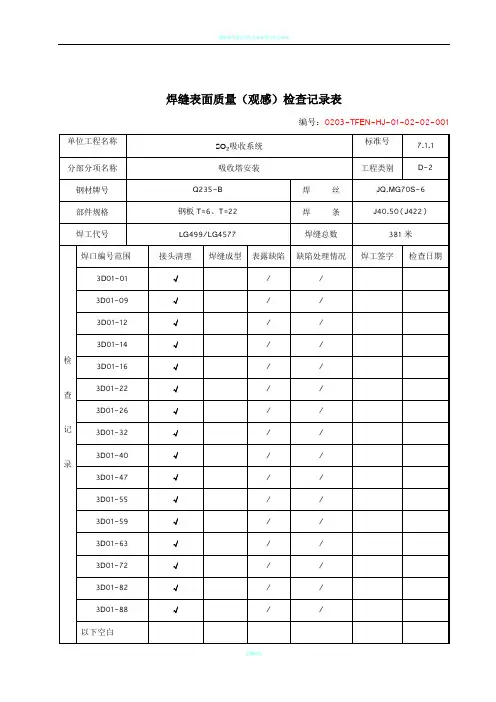

焊缝表面质量(观感)检查记录表

编号:0203-TFEN-HJ-01-02-02-001

焊接工程外观质量测量检查记录表

编号:0203-TFEN-HJ-01-02-02-002

焊接工程质量分批验收记录表

编号:0203-HJ-01-02-02-01-001

焊接分项工程综合质量验收评定表

编号:0203-HJ-01-02-02-001

表B.7 焊工自检记录表

注:“接头已清理”和“焊缝尺寸符合要求”时,以“√”表示,“未清理”和“焊缝尺寸不符合要求”以“×”表示。

班组长:焊工:

表B.8 分项工程焊接接头表面质量检验评定表mm

注:验评结果符合合格级标准,在相应检验指标下记“√”;优良者记“Δ”。

合格级与优良级标准相同亦记“Δ”。

公司(处)质检代表:

工地(处)技术负责人:

工地(队)质检员:

班(组)长:

验评日期:

表B.9 分项工程焊接综合质量等级评定表

建设单位代表:工地(队)技术负责人:公司(处)之间代表:验评日期:

工地(队)质检员:

表6.3.8-1 焊接工程分类和质量检查、检验项目及数量

表6.3.8-2 A类工程焊接质量检验评定标准mm

表6.3.8-3 B类工程焊接质量检验评定标准mm

表6.3.8-3(续)

C类工程焊接质量检验评定标准见表6.3.8-4。

表6.3.8-4 C类工程焊接质量检验评定标准mm

表6.3.8-4(续)。

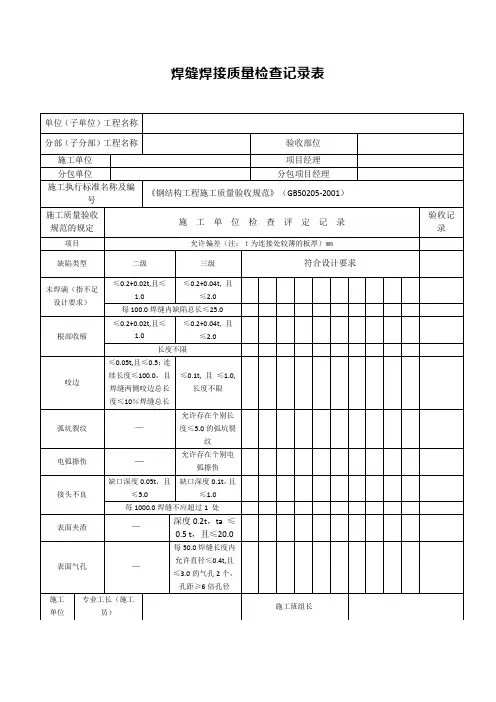

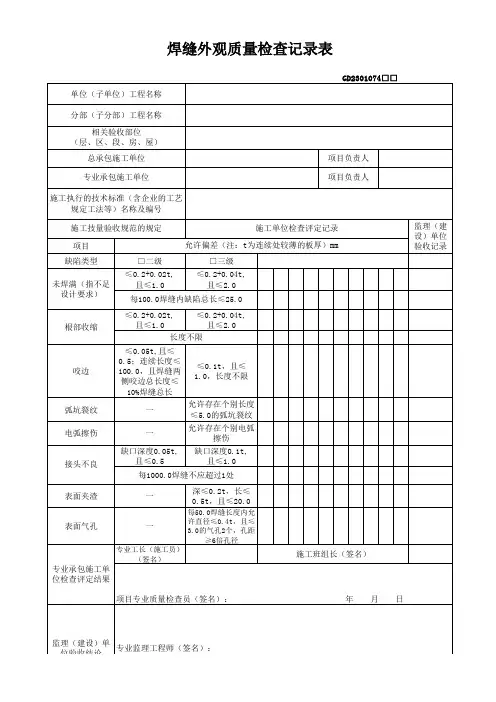

焊缝外观质量检查记录表GB50205 —2001说明本表适用于二、三焊缝外观质量检查。

1. T型接头、十字结构、角接接头等要求熔透的对接和角对接组合焊缝,其焊脚尺寸不应小于t/4 ;设计有疲劳验算要求的吊车梁和类似构件的腹板与上翼缘连接焊缝的焊脚尺寸为t/2,且不应大于10mm。

焊脚尺寸的允许偏差为0〜4mm。

检查数量:资料全数检查;同类焊缝抽查10%,且不应少于3条。

检验方法:观察检查,用焊缝量规抽查测量。

2. 焊缝表面不得有裂纹、焊瘤等缺陷。

一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。

且一级焊缝不得有咬边、未焊满、根部收缩等缺陷。

检验方法:每批同类构件抽查10 %,且不应少于3件;被抽查构件终,每一类型焊缝按条数抽查5%,且不应少于1条;每条检查1处,总抽查数不应少于10处。

检验方法:观察检查或使用放大镜、焊缝量规和钢尺检查,当存在疑义时,采用渗透或磁粉探伤检查。

3. 二级、三级焊缝外观质量标准引符合GB50205-2001附录A中表A.0.1的规定。

三级对接焊缝应按二级焊缝标准进行外观质量检验。

检查数量:每批同类构件抽查10 %,且不应少于3件;被抽查构件中,每一类型焊缝按条数抽查5%,且不应少于1条;每条检查1处,总抽查数不应少于10处。

检验方法:观察检查或使用放大镜、焊缝量规和钢尺检查。

4. 焊成凹形的角焊缝,焊缝金属与母材间应平缓过渡;加工成凹形的角焊缝,不得在其表面留下切痕。

检查数量:每批同类构件抽查10%,且不应少于3件。

检验方法:观察检查。

5. 焊缝感观应达到:外形均匀、成型较好,焊道与焊道、焊道与基体金属间过渡较平滑,焊渣和飞溅物基本清除干净。

检查数量:每批同类构件抽查10 %,且不应少于3件;被抽查构件中,每种焊缝按数量各抽查5%,总抽查处不应少于5处。

检验方法:观察检查。

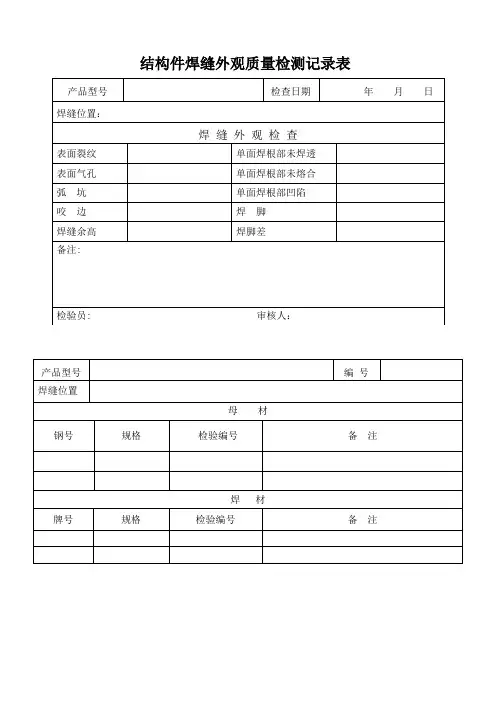

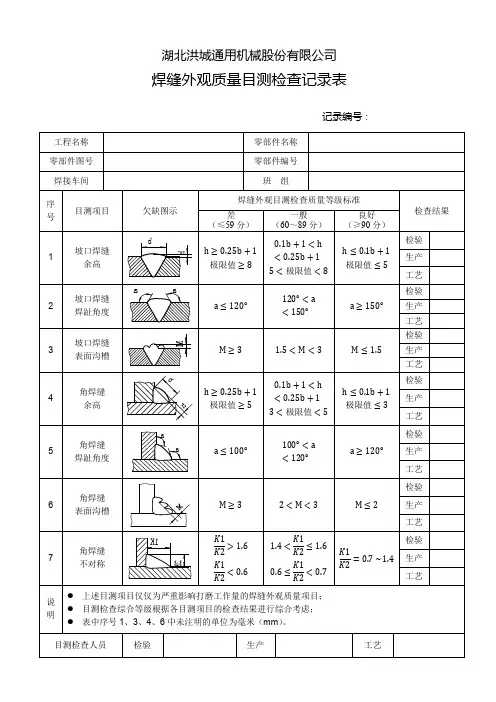

湖北洪城通用机械股份有限公司焊缝外观质量目测检查记录表记录编号:工程名称 零部件名称 零部件图号 零部件编号焊接车间班组序 号目测项目欠缺图示焊缝外观目测检查质量等级标准检查结果 差(≤59分) 一般(60~89分) 良好(≥90分) 1坡口焊缝余高h ≥0.25b +1 极限值≥8 0.1b +1<ℎ<0.25b +1 5<极限值<8 h ≤0.1b +1 极限值≤5检验 生产 工艺 2坡口焊缝焊趾角度a ≤120° 120°<a <150°a ≥150°检验生产 工艺 3坡口焊缝表面沟槽M ≥31.5<M <3M ≤1.5检验生产 工艺4 角焊缝余高h ≥0.25b +1 极限值≥5 0.1b +1<ℎ<0.25b +1 3<极限值<5h ≤0.1b +1 极限值≤3检验生产 工艺 5角焊缝焊趾角度a ≤100° 100°<a<120°a ≥120°检验生产 工艺 6角焊缝表面沟槽M ≥32<M <3 M ≤2检验生产 工艺7角焊缝 不对称K 1K 2>1.6 K 1K 2<0.6 1.4<K 1K 2≤1.6 0.6≤K 1K 2<0.7K 1K 2=0.7~1.4 检验生产 工艺说明● 上述目测项目仅仅为严重影响打磨工作量的焊缝外观质量项目; ● 目测检查综合等级根据各目测项目的检查结果进行综合考虑; ● 表中序号1、3、4、6中未注明的单位为毫米(mm )。

目测检查人员 检验生产工艺目测检查综合等级检查时间bhaaMbhaaMK 1K 2。

压力管道焊缝外观质量检查记录表

1. 项目信息,记录表的名称、编号、填写日期等基本信息。

2. 管道信息,包括管道材质、规格、焊接位置等信息。

3. 焊工信息,记录参与焊接的焊工姓名、编号等信息。

4. 检查标准,列出焊缝外观质量的检查标准和要求,可以包括焊缝表面平整度、气孔、裂纹、夹渣等方面的要求。

5. 检查工具,记录使用的检查工具,如焊缝探伤仪、焊缝表面粗糙度测量仪等。

6. 检查过程,详细描述焊缝外观质量的检查过程,包括检查位置、方法、结果等。

7. 检查结果,记录每次检查的结果,包括合格、不合格、待修复等情况。

8. 备注,对检查过程中出现的特殊情况或需要特别说明的地方

进行备注。

在填写记录表时,需要严格按照相关标准和规范进行检查,并确保记录的真实性和准确性。

这样的记录表有助于管道焊缝外观质量的监控和管理,对于确保焊接质量、提高工程安全性具有重要意义。

管道焊缝外观检查记录日期:2024年9月15日检查人:XXX一、检查对象焊接对象:管道焊缝管道材质:不锈钢焊接方法:TIG焊接焊缝形式:对接焊缝二、检查仪器1.白色LED手电筒2.放大镜3.直尺4.记录表格三、检查内容及结果1.外观检查(1)检查焊缝的表面是否平整,无凸起或瘪陷现象。

结果:焊缝表面平整,无凸起或瘪陷现象。

(2)检查焊缝的颜色是否均匀,无孔洞或气孔。

结果:焊缝颜色均匀,无孔洞或气孔。

(3)检查焊缝两侧的夹渣情况。

结果:焊缝两侧无夹渣。

(4)检查焊缝的边缘是否整齐,无毛刺。

结果:焊缝边缘整齐,无毛刺。

2.尺寸检查(1)使用直尺测量焊缝的宽度,与设计要求进行比较。

结果:焊缝宽度为4mm,符合设计要求。

(2)使用直尺测量焊缝的高度,与设计要求进行比较。

结果:焊缝高度为5mm,符合设计要求。

3.其他检查(1)使用白色LED手电筒照射焊缝,观察焊缝是否有裂纹。

结果:焊缝表面光滑,无裂纹。

(2)使用放大镜对焊缝进行细致观察,检查是否有未熔合或烧穿现象。

结果:焊缝完全熔合,无未熔合或烧穿现象。

四、检查结论根据以上检查结果,管道焊缝的外观满足设计要求,尺寸合格,无裂纹、未熔合或烧穿现象。

焊缝质量良好,符合相关标准,并可继续进行下一步工艺。

五、备注由于本次检查仅对外观进行检验,未对焊缝的内部结构进行无损检测。

如有需要,建议进行X射线或超声波等无损检测方法,以确保焊缝的内部质量。

六、签名检查人:XXX。

焊缝外观质量检查记录表GB50205- 2001

焊缝外观质量检查记录表2001 -GB50205

焊缝外观质量检查记录表2001 GB50205-

焊缝外观质量检查记录表2001 GB50205-

焊缝外观质量检查记录表2001 -GB50205

焊缝外观质量检查记录表GB50205-2001

焊缝外观质量检查记录表2001

-GB50205

焊缝外观质量检查记录表2001 -GB50205

焊缝外观质量检查记录表2001 -GB50205

焊缝外观质量检查记录表2001 -GB50205

焊缝外观质量检查记录表2001 -GB50205

焊缝外观质量检查记录表2001 -GB50205

焊缝外观质量检查记录表2001 -GB50205

焊缝长度内允每50.03.00.4t, 且W 许直径W 6的气孔两个,

孔距A 倍孔径

表面气 孔

施工单位检查评

定结果

(施工员)专业工 长

施工班组长。