毛坯的选择与基准的选择

- 格式:ppt

- 大小:477.50 KB

- 文档页数:18

毛坯的确定合金的铸造性能所涉及的主要是铸件的质量问题,铸件结构设计时,必须充分考虑适应合金的铸造性能。

否孔,缩松,裂纹,冷隔,浇不足气孔等多种铸造缺陷,造成铸件很高的废品率。

我们选用压铸的方式即将液态或半液态金属快速压入金属铸行中,并在压力的作用下凝固。

其种铸造方式产品质量最好,生产效率也高,能取得良好的经济效益,根据零件材料DGTALSi8Cu3铝合金材料,N=9400件/台,G=4×8㎏;可知其生产型为大批量生产。

由于铝合金的昂贵普通铸造既浪费严重,更达不到零件结构要求,也不便于加工,因此我们选用压铸,为了消除压铸后的残余应力,在压铸完成后的将铸件低温加热过程中使合金产生强化,以消除应力即人工时效。

关键字;毛坯加工方式为压铸。

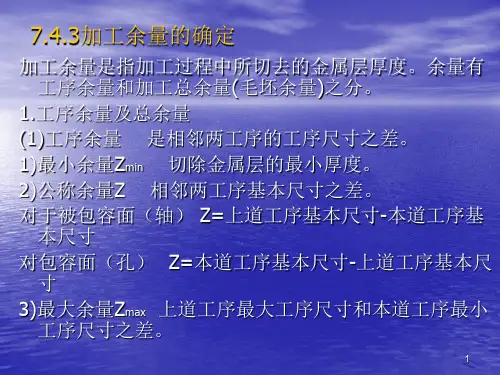

铸件的尺寸公差;铸件的尺寸公差分为16级,由于生产的客观要求我们选取0.05mm铸件的加工余量;对于成批大量生产的铸件加工余量,由工艺人员手册查得,选取GA级,(铅合金压铸)。

各表面的总余量见表2—12,由工艺人员手册可得加工表面总余量(1) 定位基准的选择①精基准的选择油泵调速器壳体的大平面A和平面B以及Φ68的孔,他们既是装配的基准又是设计的基准,用他们作为精基准.能使机械加工遵循基准重的原则,能实现’一面二孔’的典型定位公式,其余各面以及孔的加工也能用他定位,这样使工艺路线遵循了”基准统一”的原则,操作也比较方便.②粗基准的选择考虑到以下的几个要求,选择Φ68的零件的内孔作为粗基准要求如下:能保证各个加工面均有加工余量的前提下,使重要孔的加工余量均匀.能保证定位准确,夹紧可靠.制定加工的工艺路线根据各表面的加工要求和各种加工方法能达到的最经济的精度,确定各表面的加工方法如下:A面的精度要求比较高,普通的铣是不能够满足的,得须有精铣,即先粗铣,然后再精铣,这样才能达到A面的精度要求,而Z面的精度要求不是很高,普通单铣可以达到要求,所以单铣就可以了.X面和Y面也同样如此,只需要单铣就能达到尺寸的要求,同样钻,扩,绞锤,也为单遍就可以了,不用分粗精.利用集中的原则,即在一次的装夹的情况下,完成大多数表面和孔的加工.以保证精度要求,多次装夹不仅的麻烦,费时,费力而且容易造成装夹误差集中的原则(3)各种定位方法的基准位移误差①平面定位一般△Y=0②孔销定位单方向位移,任意方向位移,△Y = X max =③V形块定位水平方向,△Y =0垂直方向,△Y =3.减少夹具及定位误差的措施(1)提高夹具的精度——提高定位元件、对刀元件及配合表面与机床连接表面的制造精度,提高精度、安装精度调整夹具,刀具与夹具位置,提高对刀精度(2)减少定位误差——基准重合,误差小的定位方式(如定心夹紧装置等)提高定位面与定位件加工精度,减少间隙,减少基准位移误差(3)减少夹具的磨损——提高夹具易磨件耐磨性。

(1)毛坯的种类和制造方法主要与零件的使用要求和生产类型有关。

(2)轴类零件最常用的毛坯是锻件与圆棒料,只有结构复杂的大型轴类零件(如曲轴)才采用铸件(3)锻造后的毛坯,能改善金属的内部组织,提高其抗拉、抗弯等机械性能。

同时,因锻件的形状和尺寸与零件相近,因此可以节约材料,减少切削加工的劳动量,降低生产成本。

所以比较重要的轴或直径相差较大的阶梯轴时,大都采用锻件。

(4)对不重要的光轴或直径相差不大的阶梯轴,一般以圆棒料为主。

(5)锻件的制造方法有自由锻、模锻等。

不同的毛坯制造方法,其生产率和成本都不相同。

在选择锻件的制造方法时,并非是制造精度越高越好,而是需要综合考虑机械加工成本和毛坯制造成本,以达到零件制造总成本最低的目的。

(6)当生产批量较小、毛坯精度要求较低时,锻件一般采用自由锻造法生产。

由于不用制造锻造模型,使用工具简单、通用性较大,生产准备周期短,灵活改天在,所以应用较为广泛,特别适用于单件和小批生产。

(7)当生产批量较大、毛坯精度要求较高时,锻件一般采用模锻法生产。

模锻锻件尺寸准确,加工余量小,生产率高。

因需配备锻模和相应的模锻设备,一次性投入费用较高,所以适用于较大批量的生产,而且生产批量越大,成本就越低。

P69一、轴类零件精基准的选择(1)零件已加工的表面作为定位基准,这种基准称为精基准。

合理地选择定位精基准是保证零件加工精度的关键。

(2)选择精基准应先根据零件关键表面的加工精度(尤其是有位置精度要求的表面),同时还要考虑所选基准的装夹是否稳定可靠、操作方便。

(3)选定精基准所用的夹具结构是否简单。

(4)精基准的选择原则:1基准重合原则。

尽量选择设计基准作为精基准,避免基准不重合而引起的定位误差。

2基准统一原则。

尽量选择多个加工表面共享的定位基准面作为精基准,以保证各加工面的相互位置精度,避免误差,简化夹具的设计和制造。

3自为基准原则。

精加工或光整加工工序应尽量选择加工表面本身作为精基准,该表面与其他表面的位置精度则由先行工序保证。

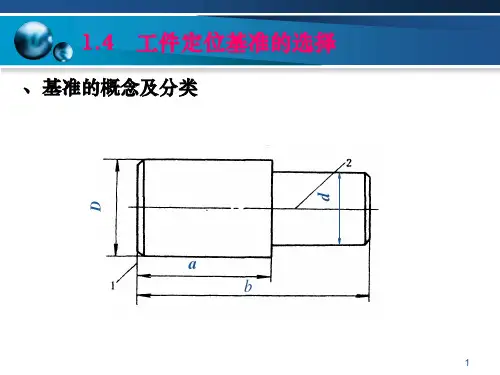

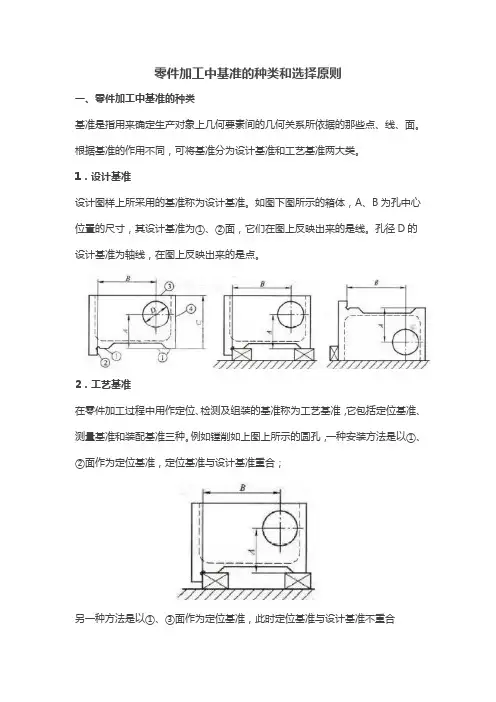

零件加工中基准的种类和选择原则一、零件加工中基准的种类基准是指用来确定生产对象上几何要素间的几何关系所依据的那些点、线、面。

根据基准的作用不同,可将基准分为设计基准和工艺基准两大类。

1.设计基准设计图样上所采用的基准称为设计基准。

如图下图所示的箱体,A、B为孔中心位置的尺寸,其设计基准为①、②面,它们在图上反映出来的是线。

孔径D的设计基准为轴线,在图上反映出来的是点。

2.工艺基准在零件加工过程中用作定位、检测及组装的基准称为工艺基准,它包括定位基准、测量基准和装配基准三种。

例如镗削如上图上所示的圆孔,一种安装方法是以①、②面作为定位基准,定位基准与设计基准重合;另一种方法是以①、③面作为定位基准,此时定位基准与设计基准不重合第一道工序用毛坯面作为定位基准,这种未曾经过切削加工的定位基准称为粗基准,粗基准只使用一次。

继续加工时就用已加工面作为定位基准,这种经过切削加工的定位基准称为精基准。

二、零件加工中基准的选择原则1.粗基准的选择原则粗基准是在最初的加工工序中以毛坯表面来定位的基准。

选择粗基准时,应保证各个表面都有足够的加工余量,使加工表面对不加工表面有合适的相互位置,其选择原则是:(1)采用工件不需加工的表面作粗基准,以保证加工面与不加工面之间的位置误差为最小。

(2)若必须保证工件某重要表面的加工余量均匀,则应选择该表面作为粗基准。

(3)应尽量采用平整的、足够大的毛坯表面作为粗基准。

(4)粗基准不能重复使用,这是因为粗基准的表面精度较低,不能保证工件在两次安装中保持同样的位置。

2.精基准的选择原则在以后的各工序中必须使用已经加工过的表面作为定位基准,这种定位基准称为精基准。

精基准的选择直接影响着零件各表面的相互位置精度,因而在选择精基准时,要保证工件的加工精度和装夹方便、可靠。

选择精基准的原则是:(1)基准重合原则:尽可能使用设计基准作为精基准,以免产生基准不重合带来的定位误差。

(2)基准同一原则:应使尽可能多的表面加工都用同一个精基准,以减少变换定位基准带来的误差,并使夹具结构统一。

工艺设计基本要素基准精度要求

1、工艺性的基本要求:(1)毛坯选择合理;(2)结构简单合理:(3)规定适当的制造精度及表面粗糙度。

2、基准:在零件的设计和制造过程中,要确定一些点、线或面的位置,必须以一些指定的点线或面作为依据,这些作为依据的点、线或面称为基准。

(1)设计基准:即设计时在零件图纸上所使用的基准。

(2)工艺基准:即在制造零件和装配机器的过程中所使用的基准。

分定位基准、度量基准和装配基准。

I、定位基准的选择:(原则:从有位置精度要求的表面中进行选择)

①粗基准的选择:

a、选取不加工的表面作粗基准

b、选取要求加工余量均匀的表面为粗基准

c、对于所有表面都要加工的零件,应选择余量和公差最小的表面作粗基准,以避免余量不足而造成废品

d、选取光洁、平整、面积足够大、装夹稳定的表面为粗基准

e、粗基准只能在第一道工序中使用一次,不应重复使用。

②精基准的选择:

a、基准重合原则,就是尽可能选用设计基准作为定位基准

b、基准同一原则。

位置精度要求较高的某些表面加工时,尽可能选用同一的定位基准,这样有利于保证各加工表面的位置精度。

c、选择精度较高、安装稳定可靠的表面作精基准,而且所选的基准应使夹具结构简单,安装和加工工件方便。

如图 3-33 所示是齿坯定位的示例。

其中图 a 是短销和大平面定位,大平面限制了、、三个自由度,短销限制了、二个自由度,无过定位;图 b 是长销和小平面定位,长销限制了、、、四个自由度,小平面限制了一个自由度,因此也无过定位;图 c 是长销和大平面定位,长销限制、、、四个自由度,大平面限制、、三个自由度,其中、为两个定位元件所限制,所以产生了过定位。

由于过定位的影响,可能会发生工件不能装入、工件或夹具变形等后果,破坏工件的正确定位。

因此当出现过定位时,应采取有效的措施消除或减小过定位的不良影响。

消除或减小过定位的不良影响一般有如下两种措施:1 .改变定位装置结构如图 3-34 所示,使用球面垫圈,消除、两个自由度的重复限制,避免了过定位的不良影响。

2 .提高工作和夹具有关表面的位置精度如图 3-33d 、 e 中,如能提高工工件内孔与端正面的垂直度和提高定位销与定位平面的垂直度,也能减小过定位的不良影响。

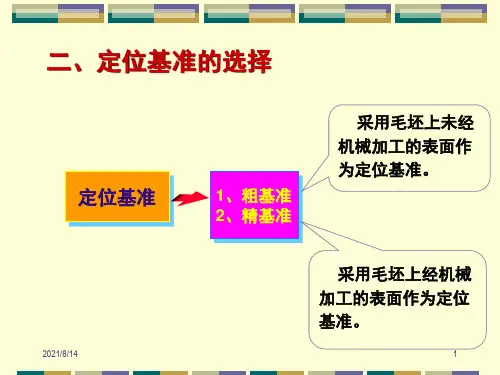

三、定位基准的选择当根据工件加工要求确定工件应限制的自由度数后,某一方向自由度的限制往往会有几个定位基准可选择,此时提出了如何正确选择定位基准的问题。

定位基准有粗基准和精基准之分。

在加工起始工序中。

只能用毛坯上未曾加工过的表面作为定位基准,则该表面称为粗基准。

利用已加工过的表面作为定位基准,则称为精基准。

(一)粗基准的选择选择粗基准时。

主要考虑两个问题:一是保证加工面与不加工面之间的相互位置精度要求;二是合理分配各加工面的加工余量。

具体选择时参考下列原则:1 .对于同时具有加工表面和不加工表面的零件,为了保证不加工表面与加工表面之间的位置精度,应选择不加工表面作为粗基准。

如图 3 -35a 所示。

如果零件上有多个不加工表面,则以其中与加工表面相互位置精度要求较高的表面作为粗基准。

如图 3-35b ,该零件有三个不加工表面,若要求表面 4 与表面2 所组成的壁厚均匀,则应选择不加工表面 2 作为粗基准来加工台阶孔。