毛坯的选择

- 格式:ppt

- 大小:1.77 MB

- 文档页数:23

毛坯材料的选择及其加工余量确定

3.1毛坯种类的选择

零件的毛坯一般有棒料、锻件和铸件三种。

其中,锻件适用与零件强度较高,形状较简单的零件,钢质零件的锻造毛坯,其力学性能高于钢质棒料和铸钢件。

尺寸大的零件因受设备限制,故一般用自由锻;中、小型零件可选模锻;形状复杂的刚质零件不宜用自由锻;铸件则适用于形状复杂的毛坯。

根据轴类螺纹配合件的结构形状和外轮廓尺寸,结合学校的实际情况,螺纹轴类零件毛坯种类由棒料锯割。

.

3.2 毛坯的形状和尺寸的选择

选择毛坯形状和尺寸总的要求是:减少多余浪费,实现少屑或无屑加工。

因此,毛坯形状要力求接近成品形状,以减少机械加工的劳动量。

但也有以下四种情况。

(1)采用锻件,铸造毛坯时,因锻模时的欠压量与允许的错模量不等,铸造时也会因砂型误差、收缩量及坯的挠曲与扭曲变形量的不同也会造成加工余量不充分、不稳定,所以,除板金属液体的流动性差不能充满型腔等造成余量的不等,此外,锻造、铸造后,毛坯不论是锻件、铸件还是型材,只要准备采用数控加工,其加工表面均应有较充分的余量。

(2)尺寸小或薄的零件,为便于装夹并减少夹头,可将多个工件连在一起,由一个毛坯制出。

(3)装配后形成同一工作表面的两个相关零件,为保证加工质量并使加工方便,常把两件合为一个整体毛坯,加工到一定阶段后再切开。

(4)对于不便装夹的毛坯,可考虑在毛坯上另行增加装夹余量或者工艺凸台、工艺凸耳等辅助基准。

该零件的加工要留2-4mm的毛坯余量。

由于要尽量使毛坯各个主要加工面上的加工余量均匀,根据螺纹轴类零件图样尺寸为Ф124mm×48mm,选择毛坯尺寸为Ф126mm×50mm。

毛坯的选择技术

选择毛坯时应该考虑如下几个方面的因素:

(一)零件的生产纲领

大量生产的零件应选择精度和生产率高的毛坯制造技术,用于毛坯制造的昂贵费用可由材料消耗的减少和机械加工费用的降低来补偿。

如铸件采用金属模机器造型或精密铸造;锻件采用模锻、精锻;选用冷拉和冷轧型材。

单件小批生产时应选择精度和生产率较低的毛坯制造技术。

(二)零件材料的技术性

例如材料为铸铁或青铜等的零件应选择铸造毛坯;钢质零件当形状不复杂,力学性能要求又不太高时,可选用型材;重要的钢质零件,为保证其力学性能,应选择锻造件毛坯。

(三)零件的结构形状和尺寸

形状复杂的毛坯,一般采用铸造技术制造,薄壁零件不宜用砂型铸造。

一般用途的阶梯轴,如各段直径相差不大,可选用圆棒料;如各段直径相差较大,为减少材料消耗和机械加工的劳动量,则宜采用锻造毛坯,尺寸大的零件一般选择自由锻造,中小型零件可考虑选择模锻件。

(四)现有的生产条件

选择毛坯时,还要考虑本厂的毛坯制造水平、设备条件以及外协的可能性和经济性等。

毛坯的选择毛坯种类的选择决定与零件的实际作用,材料、形状、生产性质以及在生产中获得可能性,毛坯的制造方法主要有以下几种:1、型材2、锻造3、铸造4、焊接5、其他毛坯。

根据零件的材料,推荐用型材或铸件,但从经济方面着想,如用型材中的棒料,加工余量太大,这样不仅浪费材料,而且还增加机床,刀具及能源等消耗,而铸件具有较高的抗拉抗弯和抗扭强度,冲击韧性常用于大载荷或冲击载荷下的工作零件。

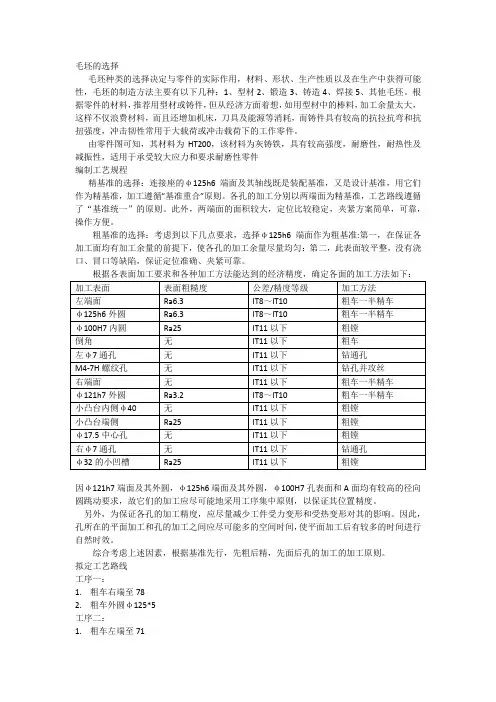

由零件图可知,其材料为HT200,该材料为灰铸铁,具有较高强度,耐磨性,耐热性及减振性,适用于承受较大应力和要求耐磨性零件编制工艺规程精基准的选择:连接座的φ125h6端面及其轴线既是装配基准,又是设计基准,用它们作为精基准,加工遵循”基准重合”原则。

各孔的加工分别以两端面为精基准,工艺路线遵循了“基准统一”的原则。

此外,两端面的面积较大,定位比较稳定,夹紧方案简单,可靠,操作方便。

粗基准的选择:考虑到以下几点要求,选择φ125h6端面作为粗基准:第一,在保证各加工面均有加工余量的前提下,使各孔的加工余量尽量均匀:第二,此表面较平整,没有浇口、冒口等缺陷,保证定位准确、夹紧可靠。

因φ121h7端面及其外圆,φ125h6端面及其外圆,φ100H7孔表面和A面均有较高的径向圆跳动要求,故它们的加工应尽可能地采用工序集中原则,以保证其位置精度。

另外,为保证各孔的加工精度,应尽量减少工件受力变形和受热变形对其的影响。

因此,孔所在的平面加工和孔的加工之间应尽可能多的空间时间,使平面加工后有较多的时间进行自然时效。

综合考虑上述因素,根据基准先行,先粗后精,先面后孔的加工的加工原则。

拟定工艺路线工序一:1.粗车右端至782.粗车外圆φ125*5工序二:1.粗车左端至712.粗车外圆φ128*93.粗车内孔φ98*6.8工序三:1.钻通孔φ162.粗镗内孔φ34*293.粗车小凸台端面至20 工序四:1.半精车端面保702.半精车外圆φ121.4*53.半精镗内孔φ39.6*274.半精镗内孔φ32*285.半精镗内孔保φ17.56.半精车小凸台端面保16 工序五:1.半精车左端面到692.半精车外圆φ125.4长93.半精镗内孔φ99.6长7 工序六:1.钻通孔3*φ7工序七:1.钻通孔3*φ72.钻孔4*φ4.134深123.攻螺纹4—M5深10工序八:1.去毛刺工序九:1.磨内孔保φ40*162.磨外圆保φ121*5工序十:1.磨内孔保φ100*72.磨外圆保φ125*9。

2.1毛坯的选择毛坯的形状和尺寸应尽量接近零件的形状和尺寸,以减少机械加工。

结构形状和尺寸的要求:选择毛坯时,应认真分析零件的结构形状和尺寸特点,选择与之相适应的毛坯制造方法。

1)力学性能的要求:对于力学性能要求较高,特别是工作时要承受冲击和交变栽荷的零件,为了提高抗冲击和抗疲劳破坏能力,一般应选择锻造毛坯,如:机床、汽车的传动轴和齿轮。

2)表面质量的要求:为降低生产成本,现代机械产品上某些非配合表面有尽量不加工的趋势,即实现少、无切削加工.3)轴类零件的毛坯,可根据轴类零件的使用要求,生产类型设备条件及结构,可选用棒料,锻件等,对于外圆直径相差不大的轴,但一般以棒料为主,而对于外圆直径相差不大的阶梯轴或重要的轴,常选用锻件,这样既节约材料又减少机械加工的工作量,还可改善机械性能.根据生产规模的不同,毛坯的段件方法有自由锻和模锻两种,中小批生产多釆用自由锻,大批大量生产时釆用模锻。

轴类零件的材料,加工轴类零件应根据不同的工人条件和使用要求.选用不同的材料并釆用不同的热处理(如调质.正火,淬火,等)从而获得一定强度,韧性和耐磨性。

45号钢是优质碳素结构钢,它具有较好综合力学性能,则45号钢是轴类零件的常用材料,这价格较为便宜,通过进行调质或正火等处理后,可提高其力学性能.而且其切削性能也较好,还能获得较高的强度和韧性等综合的机械性能.调质后可达到了217-255/HBS加工不重要或受力较小的轴,可釆用Q235,Q255.Q275.等碳素结构钢.合金钢的力学性和淬火性能比碳素钢要好,但应力集中比较敏感且价格较贵,多用于强度和耐磨性能要求较高的场合,如:20cr、20crMnTi等。

低碳合金钢,经渗碳淬火后提高耐磨性能,表面可达到50~60/HRC.20crMoAl等,合金钢,具有良好的高温力学性,常用于高温高速及重载的场合。

但合金钢在常温下,及弹性模量和碳素钢差不多,故当其他条件相同时合金钢代替碳素钢并不能提高轴的钢度等等。

第五章机械零件毛坯的选择一、选择题1、轴类零件最常用的毛坯是( )A 、材和锻件B、铸件C 、焊接件D、冲压件参考答案:A2、机械零件常用的毛坯不能直接截取型材,而主要通过铸造、锻造、冲压、焊接等方法获得。

()A、√B、×参考答案:A3、毛坯零件的选择只要能满足零件的使用要求就可以了。

( )A、√B、×参考答案 B4、一般是零件材料确定后,毛坯的种类也就基本上确定了.( )A、√B、×参考答案:A5、轮盘类零件只有通过锻造获得毛坯,才能满足使用要求。

( )A、√B、×参考答案:B6、箱座类零件一般结构复杂,有不规则的外形和内腔.所以,不管生产批量多少都以铸铁件或铸钢件为毛坯.()A、√B、×参考答案:B7、毛坯选择的是否合理合理,将会直接影响零件乃至整部机器的制造质量和工艺性能。

()A、√B、×参考答案:A8、硬质合金刀片是采用()方法生产出来的。

A、粉末冶金B、钎焊C、模锻D、铸造参考答案:A9、保温瓶盖的材料如果为防锈铝合金,一般应采用()方法生产。

B、焊接C、板料冲压D、粉末冶金参考答案:C10、气体渗碳炉中的耐热罐,材料为耐热钢,应选用( )方法生产。

A、板料冲压B、焊接C、砂型铸造D、粉末冶金参考答案:A11、镍币或纪念章一般采用()方法生产出来.A、熔模铸造B、板料冲压C、模锻D、自由锻参考答案:A12、机床制造中一般采用( )生产齿轮坯。

A、自由锻B、铸造C、胎膜锻参考答案:A二、填空题:1、零件的使用要求主要包括零件的工作条件对零件结构形状和尺寸的要求,以及对零件性能的要求.2、选择毛胚时,应认真分析零件的结构形状和尺寸特点,选择与之相适应的毛胚制造方法.3、要降低毛胚的生产成本,首先,应根据零件的选材和使用要求确定毛胚的类别,再根据零件的结构形状、尺寸大小和毛胚生产的结构工艺性及生产批量大小确定具体的制造方法,必要时还可以按有关程序对原设计提出修改意见。