第四章主轴驱动系统的故障诊断与维修.pptx

- 格式:pptx

- 大小:1.76 MB

- 文档页数:141

轴系统相同,但驱动器为数字式。

驱动系统在攻螺纹、定位刚性、快速性与操作性能上有了较大的改进,其余性能与模拟式交流主轴系统相似。

3)A06B-07**系列交流主轴电动机与A 06-6059系列数字式交流主轴驱动器配套组成的交流主轴驱动系统系列产品。

该系列主轴驱动系统为FANUC公司20世纪80年代中期开发的交流主轴改进型产品,主要配套的系统有FANUCll、FANUC0、FANUCl5等。

该系列产品可分为S系列(标准型)、P系列(广域恒功率调速)、H系列(高速润滑脂)、VH系列(高速油雾润滑)、HV系列(高电压输入)等几个系列。

产品一般与A06-6059系列数字式交流主轴驱动器配套使用,其中,S系列为常用产品,在数控机床上使用最广。

该系列产品主电动机采用了电磁心定子直冷的冷却型式,与早期的主轴驱动系统相比,提高了输出功率与转速,减小了系统的体积与重量;驱动器采用了更先进的控制技术和电子元器件,进一步提高了系统的性能。

驱动系统功能强、可靠性好,在数控机床上得到了广泛应用,是数控机床维修过程中常见的主轴驱动系统之一。

4)FANUC α/ai系列主轴驱动系统,它是FANUC公司的最新产品,其中αi系列主轴驱动系统为本世纪初开发的最新数控机床主轴驱动系统系列产品,是α系列的改进型。

α/αi系列产品共有标准型α/αi系列、广域恒功率输出型αP/αPi系列、经济型αC/αCi系列、中空型(αT /αTi系列、强制冷却型αL/αLi系列、高电压输入型α(HV)/α(HV)i系列、高电压输入广域恒功率输出型αP(HV)/αP(HV)i系列、高电压输入中空型αT(HV)/αT(HV)i系列、高电压输入强制冷却型αL(HV)/αL(HV)i系列等产品。

其中αLi系列最高输出转速为20000r/min、α(HV)i系列最大额定输出功率可达l00kW,可满足绝大多数数控机床的主轴要求。

该系列产品的主要特点如下:①通过绕组转换功能,进一步增加了高速输出范围,缩短了加/减速时间,对于αPi系列,其恒功率输出范围比α系列扩大了1.5倍。

第五章数控机床主轴驱动系统与维修数控机床的主轴驱动系统也就是主传动系统,它的性能直接决定了加工工件的表面质量,因此,在数控机床的维修和维护中,主轴驱动系统显得很重要。

本章主要内容:——介绍数控机床主轴驱动系统组成及特点、分类等;——介绍了通用变频器及典型系统变频主轴的连接线路、相关参数等;——简介了通用变频主轴、伺服主轴的主要故障及处理方法,并介绍了一些维修实例。

5.1 概述数控机床主轴驱动系统是数控机床的大功率执行机构,其功能是接受数控系统(CNC)的S码速度指令及M码辅助功能指令,驱动主轴进行切削加工。

它包括主轴驱动装置、主轴电动机、主轴位置检测装置、传动机构及主轴。

通常主轴驱动被加工工件旋转的是车削加工,所对应的机床是车床类;主轴驱动切削刀具旋转的是铣削加工,所对应的机床是铣床类。

5.1.1 数控机床对主轴驱动系统的要求机床的主轴驱动和进给驱动有较大的差别。

机床主轴的工作运动通常是旋转运动,不像进给驱动需要丝杠或其它直线运动装置作往复运动。

数控机床通常通过主轴的回转与进给轴的进给实现刀具与工件的快速的相对切削运动。

在20纪60-70年代,数控机床的主轴一般采用三相感应电动机配上多级齿轮变速箱实现有级变速的驱动方式。

随着刀具技术、生产技术、加工工艺以及生产效率的不断发展,上述传统的主轴驱动已不能满足生产的需要。

现代数控机床对主轴传动提出了更高的要求:1、调速范围宽并实现无极调速为保证加工时选用合适的切削用量,以获得最佳的生产率、加工精度和表面质量。

特别对于具有自动换刀功能的数控加工中心,为适应各种刀具、工序和各种材料的加工要求,对主轴的调速范围要求更高,要求主轴能在较宽的转速范围内根据数控系统的指令自动实现无级调速,并减少中间传动环节,简化主轴箱。

目前主轴驱动装置的恒转矩调速范围已可达1∶100,恒功率调速范围也可达1∶30,一般过载1.5倍时可持续工作达到30min。

主轴变速分为有级变速、无级变速和分段无级变速三种形式,其中有级变速仅用于经济型数控机床,大多数数控机床均采用无级变速或分段无级变速。

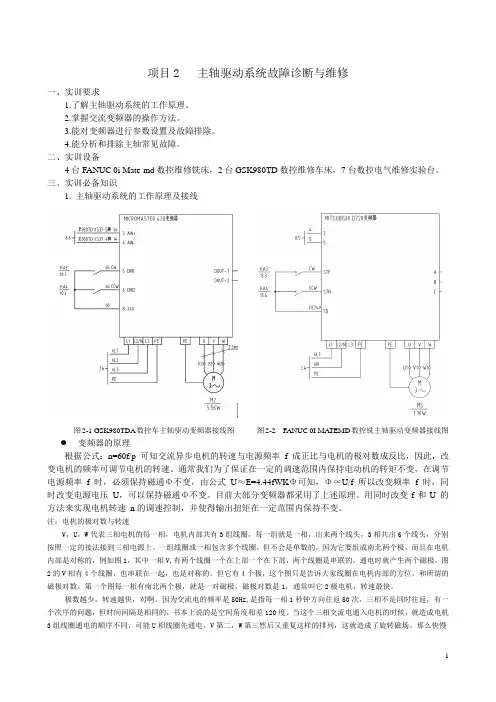

项目2 主轴驱动系统故障诊断与维修一、实训要求1.了解主轴驱动系统的工作原理。

2.掌握交流变频器的操作方法。

3.能对变频器进行参数设置及故障排除。

4.能分析和排除主轴常见故障。

二、实训设备4台FANUC 0i Mate-md数控维修铣床,2台GSK980TD数控维修车床,7台数控电气维修实验台。

三、实训必备知识1. 主轴驱动系统的工作原理及接线图2-1 GSK980TDA数控车主轴驱动变频器接线图图2-2 FANUC 0I MA TEMD数控铣主轴驱动变频器接线图 变频器的原理根据公式:n=60f/p 可知交流异步电机的转速与电源频率 f 成正比与电机的极对数成反比,因此,改变电机的频率可调节电机的转速。

通常我们为了保证在一定的调速范围内保持电动机的转矩不变,在调节电源频率 f 时,必须保持磁通Φ不变,由公式U≈E=4.44fWKΦ可知,Φ∝U/f 所以改变频率 f 时,同时改变电源电压U,可以保持磁通Φ不变。

目前大部分变频器都采用了上述原理。

用同时改变f和U 的方法来实现电机转速n的调速控制,并使得输出扭矩在一定范围内保持不变。

注:电机的极对数与转速V,U,W代表三相电机的每一相,电机内部共有3组线圈,每一组就是一相,出来两个线头,3相共出6个线头,分别按照一定的接法接到三相电源上。

一组线圈或一相包含多个线圈,但不会是单数的,因为它要组成南北两个极,而且在电机内部是对称的,例如图1,其中一相V,有两个线圈一个在上部一个在下部,两个线圈是串联的,通电时就产生两个磁极,图2的V相有4个线圈,也串联在一起,也是对称的,但它有4个极,这个图只是告诉大家线圈在电机内部的方位,和所谓的磁极对数。

第一个图每一相有南北两个极,就是一对磁极,磁极对数是1,通常叫它2极电机,转速最快。

极数越少,转速越快,对啊。

因为交流电的频率是50Hz,是指每一相1秒钟方向往返50次,三相不是同时往返,有一个次序的问题,但时间间隔是相同的,书本上说的是空间角度相差120度。

第四章主轴驱动系统的故障诊断与维修学习情境描述:数控机床的主轴驱动系统也确实是主传动系统,它的性能直截了当决定了加工工件的表面质量,它结构复杂,机、电、气联动,故障率较高,它的可靠性将直截了当阻碍数控机床的安全和生产率。

因此,在数控机床的修理和爱护中,主轴驱动系统显得专门重要。

修理人员依照修理单,到现场进行故障询问调查,确定修理方案、拟定修理工作打算、打算工时和费用;通过查阅数控机床PLC的相关显示界面和电路原理图、数控系统和就变频器说明书等修理资料,分析故障缘故;使用通用工具及万用表,检测判定故障部位,在机床现场快速排除故障,填写修理记录并交接验收。

学习任务:1、主轴不能转动故障修理2、主轴速度慢、主轴振动等故障修理3、变频器故障修理学习目标:1、学会数控机床修理方法:隔离法。

2、具备数控机床主轴系统的故障诊断能力和排除故障能力。

3、能使用所配置的主轴变频器及参数设置方法,会检测判定并修理变频器简单故障。

4、在故障诊断、检测及更换中能严格执行相关技术标准规范和安全操作规程,有纪律观念和团队意识,以合作方式拟定诊断与修理打算,并具备环境爱护和文明生产的差不多素养。

5、能撰写修理工作报告,总结、反思、改进工作过程。

学习内容:1、学习主轴系统的差不多构造和运行特点及工作原理。

2、学习数控机床主轴相关变频器的功能及使用方法、电气原理图、主轴装配图、气动系统图。

3、学习主轴相关梯形图并据此分析说明M、S功能、主轴正反转、倍率调剂等工作原理。

4、学习主轴相关参数含义及设置。

5、学习主轴故障修理流程图的画法。

完整的工作过程:获得信息(修理任务单、图纸、说明书等)——制订打算(缘故分析/确定流程/费用估算)——实施打算(检查与更换)——检查(自检、验收、总结与工作过程反馈);4.1 主轴相关知识数控机床主轴驱动系统是数控机床的大功率执行机构,其功能是同意数控系统(CNC)的S码速度指令及M码辅助功能指令,驱动主轴进行切削加工。