生物发酵反应釜的设计(机械CAD图纸)

- 格式:doc

- 大小:537.50 KB

- 文档页数:40

宁夏大学课程设计说明书题目: 夹套反应釜设计院系:机械工程学院专业班级:过控10-2班学号:学生姓名:马学良指导教师:贺华2013-6-27宁夏大学课程设计(论文)任务书机械工程学院过控教研室年月日目录一、设计条件及设计内容分析 (1)二、搅拌容器尺寸的确定及结构选型 (2)搅拌釜直径设计计算 (2)筒体厚度的计算 (2)筒体封头的设计 (3)筒体长度H的设计 (4)外压筒体的壁厚确定 (4)外压封头的壁厚的设计 (5)三、夹套尺寸的设计计算 (5)夹套公称直径DN的确定 (5)夹套筒体壁厚的设计 (6)夹套筒体长度H的计算 (6)夹套封头的设计 (6)四、反应釜附件的选型及尺寸设计 (7)封头法兰的设计 (7)封头法兰尺寸及结构 (7)封头法兰密封面的选型 (8)工艺接管 (9)工艺接管尺寸的确定 (9)接管垫片尺寸及材质 (11)手孔的设计 (12)视镜的选型 (13)五、搅拌装置的选型与尺寸设计计算 (14)搅拌轴直径的初步计算 (14)搅拌轴直径的设计 (14)搅拌轴刚度的校核 (14)搅拌轴轴承的选择 (14)联轴器的选择 (15)搅拌器的设计 (16)挡板的设计与计算 (17)六、传动装置的选型和尺寸计算 (17)凸缘法兰的选型 (17)安装底盖的选型 (18)机架的选型 (19)安装底盖与密封箱体、机架的配置 (19)电动机的选型 (20)减速器的选型 (21)搅拌轴长度的设计 (21)搅拌轴的结构 (21)支座的计算 (21)密封形式的选择 (23)七、焊接的形式与尺寸 (24)八、开孔补强计算 (26)封头开手孔后削弱的金属面积的计算 (26)接管起补强作用金属面积的计算 (27)焊缝起补强作用金属面积的计算 (27)九、反应釜釜体及夹套的压力试验 (27)釜体的液压试验 (27)水压试验压力的确定 (27)水压试验的强度校核 (28)压力表量程 (28)水压试验的操作过程 (28)釜体的气压试验 (28)气体实验压力的确定 (28)气压试验的强度校核 (28)气压试验的操作过程 (29)夹套的液压试验 (29)水压试验压力的确定 (29)水压试验的强度校核 (29)压力表量程 (29)液压试验的操作过程 (29)十、反应釜的装配图(见大图) (29)课程设计总结 (30)参考文献 (31)一、设计条件及设计内容分析搅拌设备主要用于物料的混合、传热、传质和反应等过程,主要有搅拌容器、夹套、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管和一些附件组成如图1-1所示。

化工设备机械设计姓名:班级:学号:目录反应釜设计的有关内容 (3)第一章反应釜釜体的设计1.1 釜体DN 、PN的确定 (4)1.2 釜体筒体壁厚的设计 (4)1.3 釜体封头的设计 (4)1.4筒体长度H的设计 (5)1.5外压筒体壁厚的设计 (6)1.6外压封头壁厚的设计 (7)第二章反应釜夹套的设计2.1夹套DN的确定、PN的确定 (8)2.2夹套筒体壁厚的设计 (8)2.3夹套封头的设计 (8)第三章反应釜釜体及夹套的压力试验3.1釜体的水压试验 (10)第四章反应釜附件的选型及尺寸设计4.1釜体法兰联接结构的设计 (11)4.2工艺接管的设计 (12)4.3管法兰尺寸的设计 (13)4.4垫片尺寸及材质 (14)4.5固体物料进口的设计 (14)4.6 视镜的选型 (15)4.7 支座的选型及设计 (16)第五章搅拌装置的选型与尺寸设计5.1 搅拌轴直径的初步计算 (18)5.2 搅拌轴临界转速校核计算 (18)5.3联轴器的型式及尺寸的设计 (18)5.4搅拌桨尺寸的设计 (19)5.5搅拌轴的结构及尺寸的设计 (19)第六章传动装置的选型与设计6.1电动机的选型 (22)6.2减速机的选型 (22)6.3机架的设计 (23)6.4底座的设计 (23)6.5反应釜的轴封装置设计 (23)第七章焊缝结构的设计7.1釜体上的主要焊缝结构 (25)7.2夹套上的焊缝结构的设计 (26)第八章固体物料进口的开孔及补强计算8.1封头开人孔后被削弱的金属面积A的计算 (27)A的计算 (27)8.2有效补强区内起补强作用金属面积18.3判断是否需要补强的依据 (28)第九章反应釜的装配图及部件图反应釜设计的有关内容一、设计条件及设计内容分析由设计条件单可知,设计的反应釜体积为1.23m;搅m、操作体积为0.963拌装置配制的电机功率为1.2KW、搅拌轴的转速为150/minr、搅拌桨的形式为桨式;加热的方式为高温蒸汽加热;装置上设有8个工艺接管、1个视镜、1个固体物料进口、1个人孔、1个蒸汽入口、1个冷凝水出口、1个温度计插口、1个排空接管、1个物料出口。

1 设计方案的拟定我设计的是一台200M3机械搅拌通风发酵罐,发酵生产有机酸。

设计基本依据(1)、机械搅拌生物反应器的型式通用式机械搅拌生物反应器,其主要结构标准如下:①高径比:H/D=1.7-4.0②搅拌器:六弯叶涡轮搅拌器,Di :di:L:B=20:15:5:4③搅拌器直径:Di=D/3④搅拌器间距:S=(0.95-1.05)D⑤最下一组搅拌器与罐底的距离:C=(0.8-1.0)D⑥挡板宽度:B=0.1D,当采用列管式冷却时,可用列管冷却代替挡板(2)、反应器用途用于有机酸生产的各级种子罐或发酵罐,有关设计参数如下:①装料系数:种子罐0.50-0.65发酵罐0.65-0.8②发酵液物性参数:密度1080kg/m3粘度2.0×10-3N.s/m2导热系数0.621W/m.℃比热4.174kJ/kg.℃③高峰期发酵热3-3.5×104kJ/h.m3④溶氧系数:种子罐5-7×10-6molO2/ml.min.atm发酵罐6-9×10-6molO2/ml.min.atm⑤标准空气通风量:种子罐0.4-0.6vvm发酵罐0.2-0.4vvm(3)、冷却水及冷却装置冷却水:地下水18-20℃冷却水出口温度:23-26℃发酵温度:32-33℃冷却装置:种子罐用夹套式冷却,发酵罐用列管冷却。

(4)、设计压力罐内0.4MPa;夹套0.25 MPa发酵罐主要由罐体和冷却列管,以及搅拌装置,传动装置,轴封装置,人孔和其它的一些附件组成。

这次设计就是要对200M 3通风发酵罐的几何尺寸进行计算;考虑压力,温度,腐蚀因素,选择罐体材料,确定罐体外形、罐体和封头的壁厚;根据发酵微生物产生的发酵热、发酵罐的装液量、冷却方式等进行冷却装置的设计、计算;根据上面的一系列计算选择适合的搅拌装置,传动装置,和人孔等一些附件的确定,完成整个装备图,完成这次设计。

这次设计包括一套图样,主要是装配图,还有一份说明书。

反应釜设计Hefei University《化工机械与设备》过程考核之三——反应釜零部件人孔设计机械设计题目:系别:班级:姓名:学号:队别:队员:教师:日期:2MPa反应釜机械设计化学材料与工程系 09化工(4)沈婷 0903024023 Team 30柴婷婷(队长)、储振国、方后琴、高娟娟、胡科研 2019-12-6目录1. 前言............................................................................ .................................................................. 32. 人孔种类的划分 ........................................................................... .. (4)2.1. 以通信管块容量划分 ........................................................................... ........................ 4 2.2. 以人孔的通向划分 ........................................................................... ............................ 4 2.3. 以人孔上覆承受负荷能力划分 ........................................................................... ........ 4 3. 人孔的设置 ........................................................................... ....................................................... 4 4. 检查孔的最少数量与最小尺寸应符合表的要求。

摘要本篇主要设计以玉米为原料生产活性高硒酵母的过程机械设备。

将重点设计生物发酵反应釜及糖化罐,同时也包括实现生产高硒酵母工艺流程的其它过程设备:糖化罐、营养盐罐、酸碱罐,分离机、干燥机及管道、泵体,阀体,和电气控制等重要方面的研究设计和选型。

本次设计是在确定高硒酵母的生产工艺流程及相关成产参数之后的基础上进行的。

其生产工艺流程:加水——玉米粉——搅拌——蒸煮糊化——冷却——糖化——冷却上层清夜——冷却——发酵接种培养——离心分离——干燥。

根据它们各个流程所需的化工设备的作用,把它们放在三个车间,各个车间用管道连接起来。

酵母生产主要有三个生产车间,即原料制备车间、发酵反应车间和干燥分离车间。

酵釜选为间歇式搅拌釜,供中室试验和工业生产流程数据放大用。

整个过程分为三个主要阶段:备料阶段、发酵阶段和干燥分离阶段。

而以设备型式为标准则可分为:硬件系统和软件系统。

实现发酵系统的微机在线控制检测。

在反应釜,糖化罐重点设备设计时,主要对釜(罐)体,换热装置,搅拌装置,传动装置和轴封结构进行设计。

本次设计的过程中对电气控制部分也作扼要的阐述。

希望设计出合理、稳定、安全,经济和实用的设备,能最佳的实现高硒酵母的生产。

关键词:玉米发酵过程在线控制目录中文摘要 (1)1.概述 (2)2.工艺分析 (2)2.1糖液的制备 (2)2.2营养盐的配 (3)2.3酵母的培养 (3)2.4酵母的分离和干燥 (3)3.部分设备分析 (3)4.发酵釜罐体的设计 (4)4.1直径的计算 (4)4.2封头厚度的设计 (5)4.3保温设备的选择 (7)4.4计算筒体的高度 (7)5.发酵釜搅拌系统的设计选型 (8)5.1搅拌混合机理 (8)5.2搅拌器形式的选择 (8)5.2.1叶轮在釜中的位置 (9)5.2.2叶轮的个数和布置 (9)5.2.3搅拌附件:挡板 (9)5.3搅拌功率的计算 (9)5.3.1功率关联式 (9)5.3.2计算搅拌功率 (12)5.4搅拌轴的设计 (12)5.4.1设计计算 (12)5.4.2搅拌轴刚度的校核 (13)5.4.3搅拌轴的支持条件 (14)5.5电动机功率确定 (15)6.糖化罐设计概述 (16)6.1糖化概论 (16)6.2糖化罐的工作原理与结构 (16)6.2.1釜体 (17)6.2.2换热装置 (17)6.2.3搅拌装置 (17)6.2.4传动装置 (17)6.2.5轴封结构 (18)6.3糖化罐的设计计算 (18)6.3.1糖化罐机械设计的依据 (18)6.3.2糖化罐的基本要求 (18)6.3.3糖化罐体积的确定 (18)6.4确定筒体和封头形式 (19)6.4.1罐体的直径和高度 (19)6.4.2选择夹套的类型及尺寸 (20)7.搅拌装置的机械设计 (23)7.1原理及选型 (23)7.2搅拌器的功率的计算 (24)7.2.1搅拌器的功率 (24)7.2.2搅拌器的强度计算 (25)7.2.3搅拌轴设计 (26)7.2.4搅拌轴刚度的校核 (27)7.3传动装置的设计与选型 (29)7.4轴封装置 (29)8.工艺管口 (30)9.营养盐罐的设计计算 (31)10.酸、碱液罐的设计计算 (32)11.传感器的设置和选取 (33)12.总结 (33)参考文献 (35)1.概述本设计是以玉米为原料生产高硒酵母的试验和工业化生产提供技术装备,同时稍加改装也可用于其他类型的化学,生物反应设备,其用途相当广泛。

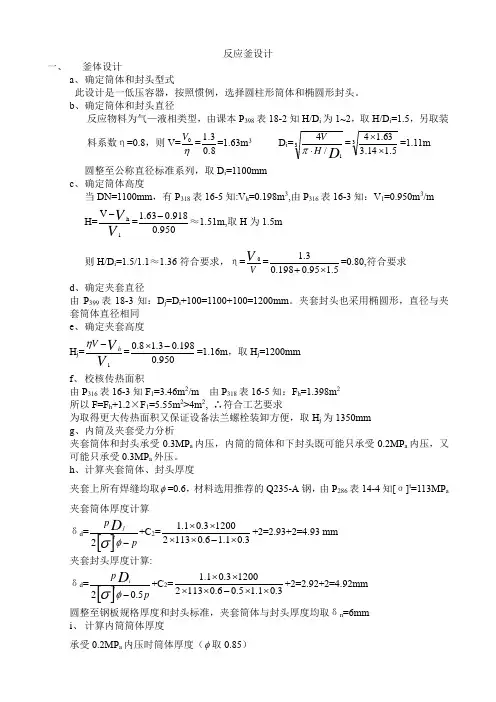

反应釜设计一、 釜体设计a 、 确定筒体和封头型式此设计是一低压容器,按照惯例,选择圆柱形筒体和椭圆形封头。

b 、确定筒体和封头直径反应物料为气—液相类型,由课本P 398表18-2知H/D i 为1~2,取H/D i =1.5,另取装料系数η=0.8,则V=ηV =8.03.1=1.63m 3D i =3i /4D H V ⋅π=35.114.363.14⨯⨯=1.11m圆整至公称直径标准系列,取D i =1100mmc 、 确定筒体高度当DN=1100mm ,有P 318表16-5知:V h =0.198m 3,由P 316表16-3知:V 1=0.950m 3/mH=V V 1h V -=950.0918.063.1-≈1.51m,取H 为1.5m则H/D i =1.5/1.1≈1.36符合要求,η=VV 0=5.195.0198.03.1⨯+=0.80,符合要求d 、确定夹套直径由P 399表18-3知:D j =D i +100=1100+100=1200mm 。

夹套封头也采用椭圆形,直径与夹套筒体直径相同 e 、 确定夹套高度 H j =VV hV 1-η=950.0198.03.18.0-⨯=1.16m ,取H j =1200mmf 、 校核传热面积由P 316表16-3知F 1=3.46m 2/m 由P 318表16-5知:F h =1.398m 2 所以F=F h +1.2×F 1=5.55m 2>4m 2, ∴符合工艺要求为取得更大传热面积又保证设备法兰螺栓装卸方便,取H j 为1350mm g 、内筒及夹套受力分析夹套筒体和封头承受0.3MP a 内压,内筒的筒体和下封头既可能只承受0.2MP a 内压,又可能只承受0.3MP a 外压。

h 、计算夹套筒体、封头厚度夹套上所有焊缝均取φ=0.6,材料选用推荐的Q235-A 钢,由P 286表14-4知[σ]t =113MP a 夹套筒体厚度计算δd =[]pp tj D -φσ2+C 2=3.01.16.0113212003.01.1⨯-⨯⨯⨯⨯+2=2.93+2=4.93 mm 夹套封头厚度计算: δd =[]pp tiD 5.02-φσ+C 2=3.01.15.06.0113212003.01.1⨯⨯-⨯⨯⨯⨯+2=2.92+2=4.92mm圆整至钢板规格厚度和封头标准,夹套筒体与封头厚度均取δn =6mm i 、 计算内筒筒体厚度承受0.2MP a 内压时筒体厚度(φ取0.85)δd =[]pp tD -φσ2i+C 2=2.01.185.0113211002.01.1⨯-⨯⨯⨯⨯+2=1.26+2=3.26mm承受0.3MP a 外压时筒体厚度为简化起见,首先假设δn =6mm ,由P 289表14-6知:C 1=0.6mm ∴δe =6-0.6-2=3.4mm由P 318表16-5的总深度数据,经计算得:夹套顶部距法兰面实际为175mm ,即内筒体承受外压部分的高度为H -175mm 。

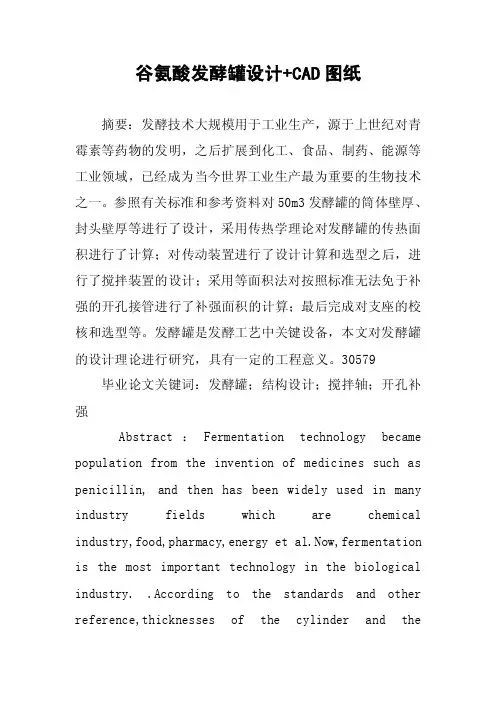

谷氨酸发酵罐设计+CAD图纸摘要:发酵技术大规模用于工业生产,源于上世纪对青霉素等药物的发明,之后扩展到化工、食品、制药、能源等工业领域,已经成为当今世界工业生产最为重要的生物技术之一。

参照有关标准和参考资料对50m3发酵罐的筒体壁厚、封头壁厚等进行了设计,采用传热学理论对发酵罐的传热面积进行了计算;对传动装置进行了设计计算和选型之后,进行了搅拌装置的设计;采用等面积法对按照标准无法免于补强的开孔接管进行了补强面积的计算;最后完成对支座的校核和选型等。

发酵罐是发酵工艺中关键设备,本文对发酵罐的设计理论进行研究,具有一定的工程意义。

30579 毕业论文关键词:发酵罐;结构设计;搅拌轴;开孔补强Abstract:Fermentation technology became population from the invention of medicines such as penicillin, and then has been widely used in many industry fields which are chemical industry,food,pharmacy,energy et al.Now,fermentation is the most important technology in the biological industry. .According to the standards and other reference,thicknesses of the cylinder and thespherical heads have been calculated for a fermentation tank whose capacity is 50m3.Theoretical and experiment formulas have been used to analyze the heat transfer areas for the fermentation tank;after calculating and choosing transmission,then finishing the design of agitation equipment;area replacement method has been used for calculating the reinforcement area of the five openings which do not agree with the principles of exemption for reinforcement.Fermentation tank is the key equipment in the fermentation process,and studies of the design theory and strength for the fermentation tank in this paper is of a significant sense for biological engineering源自Key words:Fermentation tank;Structure design;Stirring shaft;Reinforcement目录1 绪论 11.1 课题背景及研究现状 11.1.1 发酵罐概述 11.1.3 发酵罐的结构设计与密封 21.1.4 谷氨酸发酵罐现状 31.1.5 搅拌桨的设计 31.1.6 新型发酵罐的研制 32谷氨酸发酵罐结构设计 42.1 主要设计参数 42.2 发酵罐及封头设计 52.2.1 发酵罐内径设计 52.2.3 发酵罐筒体设计 62.2.4 封头的设计 72.2.5 发酵罐的稳定性校核 82.3 冷却面积确定 82.3.1 冷却方式 92.3.2 冷却面积 92.3.3 冷却蛇管总长度 103发酵罐传动装置的选型与尺寸设计 10 3.1 电机的选型 103.2 减速机的选型 123.3 凸缘法兰的选型 133.4 安装底盖的选择 133.5 机架的选型 143.6 轴封装置设计 153.6.1 轴封装置的选型 154 发酵罐搅拌装置的选型与尺寸设计 174.1 搅拌轴的直径计算 184.1.1 搅拌轴直径的初步计算 184.1.2 轴的强度校核 184.2 联轴器的计算 194.3 搅拌装置的设计 205 发酵罐其它附件的选型及尺寸 21 5.1 罐体法兰联接结构的设计 215.1.1 法兰的选型 215.1.2 垫片的选型 225.2开孔和接管设计 225.2.1人孔和视镜 225.2.2接口管 24 :5.3 管法兰 335.3.1 管法兰的类型与密封面形式 33 5.3.2 管法兰的密封垫片 345.4支座 356结论 39致谢 40参考文献 411 绪论1.1 课题背景及研究现状1.1.1 发酵罐概述发酵罐,指工业上用来进行微生物发酵的装置。

第二章 反应釜釜体的设计反应釜是由罐体和搅拌装置两大部分构成,罐体是反应的核心,为物料完成搅拌过程提供一个空间。

釜体的设计包括罐体材料的选取,罐体的几何尺寸(包括内直径D i 、高度H 、容积V 及壁厚δ)的计算,强度校核等。

第2.1节 罐体的结构设计罐体采用立式的圆筒形容器,由筒体和封头构成。

通过支座安装在基础平台上。

封头一般采用椭圆形封头。

而为了拆卸清洗方便,上部采用平盖法兰与筒体连接,下部采用椭圆封头与筒体连接。

反应釜釜体主材预选用GB24511-2009的牌号06Gr19Ni10 美标ASME (2007)SA240型号304对于直立的反应釜来说,釜体的设备容积通常是指圆柱形筒体及下封头所包含的容积。

罐体为一个提供化学反应空间的容器,由于化学反应一般都要吸收或放出热量,因此会在容器的内部或外部设置加热或冷却结构的装置。

但是因为本次设计的反应釜的主要作用是将二甲苯搅拌均匀,属于物理反应,因此本次设计没有设置冷却或加热装置。

图2-1反应釜结构图第2.2节 罐体几何尺寸计算1-封头 2-筒体 3-支座 4-平盖封头 5-搅拌机构一、 筒体尺寸的确定 1、筒体内径(D i )的计算 由于罐体全容积V与操作时物料熔剂V 0的关系为:V 0=η*V ————————(2-1)则 V=错误!未找到引用源。

=错误!未找到引用源。

=3.75≈3.8M 3根据实际经验,几种搅拌反应器罐体的长径比如表2-1[1]所示表2-1几种搅拌反应器罐体的H/D i 值种类 设备内物料类型 H/D i 一般搅拌器 液-固或液-液相容物料1―1.3 气-液相容物料1―2 发酵罐类1.7―2.5筒体内径D i 的估算: 错误!未找到引用源。

———————————————————(2-2)式3-1中i为长径比即: 错误!未找到引用源。

,根据表2-2-1可查的,i=1.3,先忽略罐底封头容积,则可认为V筒=V 即:V=3.8M 3=3.8×106mm 3 则:D i≈1549mm, 将D i 圆整到公称直径系列,则: D i =1500(mm). 2、筒体厚度(δn )的计算已知:工作温度T c =25℃ 设计压力p c =0.125Mpa在25℃下06Gr19Ni10 的许用应力 [σ] t =137MPa [2] 筒体焊接采取单面焊、全焊透,局部无损伤,则焊接系数 =0.80 [2]δe =错误!未找到引用源。

❈生化工程课程设计❈课题名称:年产5.3万吨柠檬酸发酵工厂发酵罐设计学生姓名:冯佩全学号:14801056专业:生物工程班级:14生物本2成绩:指导老师:杨立、龚乃超设计时间:2017年4月10日~ 2017年4月21日目录摘要 (I)Abstract ........................................................ I I 前言. (1)1.1柠檬酸的性质和用途 (1)1.2柠檬酸的来源和发展情况 (1)生产工艺 (2)1.3生产方法 (2)1.4工艺流程 (2)1.5操作工艺 (3)1.5.1原料的处理 (3)1.5.2发酵工序 (3)1.5.3醪液处理工序 (4)1.5.4提取工段 (4)1.5.5精制工段 (4)工艺计算书 (5)1.6物料衡算 (5)1.6.1工艺技术指标及基础数据 (5)1.6.2原料消耗计算(基准:一吨成品柠檬酸) (5)1.6.3发酵醪量的计算 (6)1.6.4接种量 (6)1.6.5液化醪量计算 (6)1.6.6成品柠檬酸 (7)1.6.7淀粉质原料年产1.4万吨一水柠檬酸厂总物料衡算 (7)1.7热量衡算 (8)1.7.1液化热平衡计算 (8)1.7.2发酵过程中的蒸汽耗量的计算 (8)1.7.3发酵过程中的冷却水耗量计算 (10)1.7.4发酵过程中的无菌空气耗用量的计算 (11)1.8发酵罐的选型 (11)1.8.1发酵罐容积和台数的确定 (12)1.8.2主要尺寸的计算 (13)1.8.3发酵罐冷却面积的计算 (13)1.8.4发酵罐搅拌器的设计 (14)1.8.5发酵罐设备结构的工艺设计 (15)1.8.6发酵罐设备材料的选择 (17)1.8.7发酵罐壁厚的计算 (17)1.8.8发酵罐接管设计 (18)1.8.9发酵罐支座的选择 (19)1.9贮罐选型 (19)1.9.1发酵成熟醪贮罐 (19)1.9.2硫酸銨贮罐 (19)结论: (21)参考文献 (22)附录1 (23)附录2 (24)年产5.3万吨一水柠檬酸工厂发酵罐的设计摘要本设计采用薯干原料发酵,只需将薯干磨成粉,加水调浆,直接加入少量α-淀粉酶液化后灭菌、冷却即可接种发酵。

Hefei University《化工机械设计基础》课程设计题目: 2.5m3夹套式反应釜机械设计系别:化工系班级:姓名:学号:教师:日期: 2017.1.11目录1概述 (1)1.1反应釜的基础知识和应用背景 (1)1.2反应釜机械设计的意义和内容 (1)1.3 设计主要思路 (2)2 反应釜机械设计 (3)2.1工艺说明 (3)2.2设备选材 (3)2.3结构设计 (4)2.3.1确定筒体自内径 (4)2.3.2确定封头尺寸 (4)2.3.3确定筒体高度 (4)2.4夹套几何计算 (5)2.4.1夹套内径 (5)2.4.2夹套高度计算 (5)2.4.3传热面积的计算 (6)2.5筒体强度设计计算 (6)2.5.1强度计算的原则及依据 (6)2.5.2压力计算 (7)2.5.3罐体及夹套厚度计算 (7)2.5.4轴的强度和刚度计算 (10)2.6反应釜的配件类型 (12)2.6.1电动机的选型 (12)2.6.2支座选型 (12)2.6.3联轴器型式的确定 (12)2.6.4机架的选取 (13)2.6.5人孔的选取 (13)2.7标准规范选用说明 (15)3总结 (16)参考文献 (17)心得体会 (18)1概述1.1反应釜的基础知识和应用背景(1)基础知识:反应釜是在一定压力和温度下,借助搅拌器将一定容积的物料混匀,促进其反应的设备。

通常伴随有热效应,由换热装置输入或移出热量。

釜体上的夹套是用于加热和冷却的装置。

釜体内筒通常为一圆柱形壳体,它提供反应所需空间;搅拌装置包括搅拌器、搅拌轴等,是实现搅拌的工作部件;传动装置包括电机、减速器、联轴器及机架等附件,它提供搅拌的动力;传热装置的作用是满足反应所需温度条件;轴封装置是保证工作时形成密封条件,防止介质向外泄漏的部件。

内筒一般为钢制圆筒。

封头大多选用标准椭圆形封头,为满足工艺要求釜体上安装有多种接管,如物料进出口管、检测装置接管等。

常用的传热装置有夹套结构的壁外传热和釜内装设换热管传热两种形式,应用最多的是夹套传热。

摘要本篇主要设计以玉米为原料生产活性高硒酵母的过程机械设备。

将重点设计生物发酵反应釜及糖化罐,同时也包括实现生产高硒酵母工艺流程的其它过程设备:糖化罐、营养盐罐、酸碱罐,分离机、干燥机及管道、泵体,阀体,和电气控制等重要方面的研究设计和选型。

本次设计是在确定高硒酵母的生产工艺流程及相关成产参数之后的基础上进行的。

其生产工艺流程:加水——玉米粉——搅拌——蒸煮糊化——冷却——糖化——冷却上层清夜——冷却——发酵接种培养——离心分离——干燥。

根据它们各个流程所需的化工设备的作用,把它们放在三个车间,各个车间用管道连接起来。

酵母生产主要有三个生产车间,即原料制备车间、发酵反应车间和干燥分离车间。

酵釜选为间歇式搅拌釜,供中室试验和工业生产流程数据放大用。

整个过程分为三个主要阶段:备料阶段、发酵阶段和干燥分离阶段。

而以设备型式为标准则可分为:硬件系统和软件系统。

实现发酵系统的微机在线控制检测。

在反应釜,糖化罐重点设备设计时,主要对釜(罐)体,换热装置,搅拌装置,传动装置和轴封结构进行设计。

本次设计的过程中对电气控制部分也作扼要的阐述。

希望设计出合理、稳定、安全,经济和实用的设备,能最佳的实现高硒酵母的生产。

关键词:玉米发酵过程在线控制目录中文摘要 (1)1.概述 (2)2.工艺分析 (2)2.1糖液的制备 (2)2.2营养盐的配 (3)2.3酵母的培养 (3)2.4酵母的分离和干燥 (3)3.部分设备分析 (3)4.发酵釜罐体的设计 (4)4.1直径的计算 (4)4.2封头厚度的设计 (5)4.3保温设备的选择 (7)4.4计算筒体的高度 (7)5.发酵釜搅拌系统的设计选型 (8)5.1搅拌混合机理 (8)5.2搅拌器形式的选择 (8)5.2.1叶轮在釜中的位置 (9)5.2.2叶轮的个数和布置 (9)5.2.3搅拌附件:挡板 (9)5.3搅拌功率的计算 (9)5.3.1功率关联式 (9)5.3.2计算搅拌功率 (12)5.4搅拌轴的设计 (12)5.4.1设计计算 (12)5.4.2搅拌轴刚度的校核 (13)5.4.3搅拌轴的支持条件 (14)5.5电动机功率确定 (15)6.糖化罐设计概述 (16)6.1糖化概论 (16)6.2糖化罐的工作原理与结构 (16)6.2.1釜体 (17)6.2.2换热装置 (17)6.2.3搅拌装置 (17)6.2.4传动装置 (17)6.2.5轴封结构 (18)6.3糖化罐的设计计算 (18)6.3.1糖化罐机械设计的依据 (18)6.3.2糖化罐的基本要求 (18)6.3.3糖化罐体积的确定 (18)6.4确定筒体和封头形式 (19)6.4.1罐体的直径和高度 (19)6.4.2选择夹套的类型及尺寸 (20)7.搅拌装置的机械设计 (23)7.1原理及选型 (23)7.2搅拌器的功率的计算 (24)7.2.1搅拌器的功率 (24)7.2.2搅拌器的强度计算 (25)7.2.3搅拌轴设计 (26)7.2.4搅拌轴刚度的校核 (27)7.3传动装置的设计与选型 (29)7.4轴封装置 (29)8.工艺管口 (30)9.营养盐罐的设计计算 (31)10.酸、碱液罐的设计计算 (32)11.传感器的设置和选取 (33)12.总结 (33)参考文献 (35)1.概述本设计是以玉米为原料生产高硒酵母的试验和工业化生产提供技术装备,同时稍加改装也可用于其他类型的化学,生物反应设备,其用途相当广泛。

我国是农业大国,但并不是农业强国。

以玉米为例,玉米是我国的主要经济作物之一。

种植面积广泛,产量较大,但其深加工量不到玉米产量的两成。

致使玉米大量积压,严重影响综合效益和农民收入水平。

而我国现有的生产加工设备工艺落后自动化水平低,生产工艺及生产参数计算机控制应用不广泛。

如果本设计能顺利实现工业化生产的要求,可以为我国居民的食品营养又添新色,同时也可以为玉米的深加工提供又一条途径,为解决“三农问题”,实现和谐社会的目标做出贡献本次设计牵涉的知识面较广,要设计的是一个系统,而不是个单一的零件或者部件,要独立完成一定的功能。

要求能满足发酵过程的全部工艺要求。

而且要求有较高的自动化程度,能够实现微机处理的发酵过程在线检测、控制。

这就将整个系统分为两大部分:硬件部分和软件部分。

硬件机械部分的设计、计算和选型应和系统的生产能力相匹配,不能使资源浪费,更不允许出现部件的选择达不到生产的需要。

要求各生物发酵中设备的功能可以满足生物发酵工艺过程设计的需要,满足发酵的中试需要,并为将来放大为工业生产提供更确切的数据模型资料;机电一体化程度高,能够实现微机实时在线检测、控制;要求发酵各设备强度、刚度满足生产要求,运行可靠、稳定,无噪声;造型简洁美观,易于打扫、清洗。

软件部分各电器元件的选择应和要检测的物理量相适应,芯片的处理能力和速度能满足生产要求。

电器元件和芯片的数模转换顺利,兼容性强,通用性好。

各数据接口和硬件设计中开口衔接过渡合适,密封容易有效。

各电气元件的数据接口和PLC控制芯片的数模转换对接、兼容性好。

2.工艺分析2.1糖液的制备把优质玉米粉放入蒸锅中,加入一定量的水煮一个小时左右。

煮的过程中要不停的搅拌,防止玉米粉结成团块,出现内生外熟的现象。

淀粉糊化后,冷却至55~60摄氏度。

糖液用水稀释至20~25度巴林。

离心分离得到上层清夜作为培养液。

糖液的制备过程中所加入的淀粉酶的量应与原料的量相对应,就得到生产所须的糖液。

2.2营养盐的配置酵母的生产制作过程中所须要的营养盐主要是含氮,含磷的无机盐类。

常用的磷盐有过磷酸钙,正磷酸钙。

溶解配置时按盐和水的比例为()10~8:1的比例配制成营养盐液,先取一定量的过磷酸钙盐溶于8倍的水中,然后再取相同质量的硫酸铵。

在混合液中,硫酸铵和过磷酸钙发生反应,生产硫酸钙沉淀和磷酸二氢铵,经过澄清以后,去掉沉淀,得到澄清液体便可供使用。

2.3酵母的培养在发酵反应器中,首先把糖液和营养盐在一定的稳定下灭菌,然后进行冷却。

在培养的过程中不断加入糖液,同时不断的搅拌,使得酵母有足够的氧气,以利于酵母更好的生长。

接种时要保证严格的无菌条件,接种所用的器具要经彻底的灭菌,以防止培养时受到杂菌的污染。

发酵时要严格控制反应器内的温度,因为稳定是影响微生物生命活动的重要条件,所以要选择和控制最合适的温度。

反应液PH值的高低也对酵母的生产影响较大。

如果PH值过高或者过低都会影响酵母的新陈代谢的进行,以致影响产品的质量和产量。

2.4酵母的分离和干燥酵母生产中采用的分离方法有化学、生物和机械法。

实际生产中常用的是机械法,主要设备是离心机,转速为4800~6500转/分钟。

利用酵母和发酵液中其他物质质量的不同,在高速旋转的转鼓产生的离心作用力下,把酵母提取出来。

我们的设计工艺流程所用的就是机械的离心分离法。

在离心分离机的离心杯下可以得到酵母泥,然后干燥酵母。

为了使酵母具有充分的活性,必须在低温下进行干燥。

把酵母泥置于热风干燥箱中,通入温度为34~35摄氏度的空气流进行干燥。

在这种条件下,只能除掉细菌表面及细菌内的水分,所以能使酵母具有充分的活性。

水分含量高时,酵母保持活力的时间会变短。

所以要控制好通入的热空气的流量。

3.部分设备分析整个过程分为三个主要阶段:备料阶段、发酵阶段和干燥分离阶段。

而以设备型式为标准则可分为:硬件系统和软件系统。

本设计中以硬件计算为主,实现发酵系统的微机在线控制检测。

微机控制利用现有的传感测量装置和软件,只涉及各系统元件与控制软件的接口兼容性,而不进行控制系统的编程,编程部分有从事计算机专业设计。

备料阶段的主要设备:糖罐:设计计算获得。

营养盐罐:设计计算获得。

酸、碱罐:设计计算获得。

发酵阶段的主要设备:发酵罐:设计计算获得。

干燥阶段的主要设备:实施三阶段分离,需八台保留固体式离心机,及其配套的电动机经计算选型后外购。

干燥塔:外购。

各泵,管道,阀门和电器元件经计算选型后外购。

需要实现的在线控制、检测的数据包括:温度、液体流量、空气流量、速度、PH值、液位和压力。

具体体现在各阶段的参数测定:备料阶段:糖罐内压力、液位、温度、流量;营养盐罐内压力、液位、温度、流量;碱液罐内液位、流量;酸液罐内液位、流量。

发酵阶段:发酵罐内压力、空气流量、温度、液位、PH值和搅拌转速。

干燥分离阶段:八个分离机各泵流量、干燥空气温度和流量。

可见各罐体为本设计的重点,又以发酵罐为发酵系统的主要设备作为本设计的重中之重。

而对发酵系统工艺数据的数据建模在发酵罐中的应用和发酵罐在保证安全使用前提下的优化设计以及各控制、测量装置和电器元件的数模转换和控制系统的兼容性则为本次设计的难点,但不是本设计的重点。

4.发酵釜罐体的设计搅拌反应器的机械设计是在工艺设计后进行的,本设计以体积100L的发酵釜为设计样本,发酵釜选为间歇式搅拌釜,供中试试验和工业生产流程数据放大用。

5.发酵釜搅拌系统的设计选型5.1搅拌混合机理在搅拌釜中,通过叶轮的旋转把机械能传送给物料,造成液体的强制对流,混合过程是在强制对流作用下的强制扩散过程。

强制扩散过程包括主体对流扩散和涡流扩散。

搅拌叶轮将能量输送给液体,产生一股高速液流,并推动周围的液体,造成全部液体在釜内的流动。

这种在整个釜内的循环流动称为 “宏观流动”,由此产生的全釜范围的扩散为主体对流扩散。

当叶轮产生的高速液流通过静止的或者较低的运动速度的流体时,在高速流体与低速流体界面上的流体受到强烈的剪切作用,产生大量漩涡。

这些漩涡迅速向周围扩散,一方面把更多的流体夹带到宏观流动的液体中,另一方面形成局部范围内的物料作快速而紊乱的对流运动。

这种漩涡运动称为“微观流动”,由漩涡运动造成的局部范围内的对流扩散称为涡流扩散。

叶轮对流体的直接剪切作用当然也造成强烈的漩涡运动。

任何达到最终分子尺寸度均匀还必须通过分子扩散。

5.2搅拌器形式的选择流动状态有轴向流动、经向流动和环向分流。

多在层流、过度流状态时操作。

叶轮直径与搅拌直径的比值:T D D《化学反应器分析》P56 表3-1平桨时取0.35~0.83 黏度较低,转速较高 选0.5 计算得: 0.5 1.0.5 1.5T D D m ==⨯= 5.2.1叶轮在釜中的位置在工业装置中常将叶轮安装在釜中心线上,叶轮到釜底的距离i H 一般为一个叶轮直径。

5.2.2叶轮的个数和布置搅拌釜中采用叶轮的个数取决于釜内液层深度L H 与釜径()i T D D 当25.1≥TLD H 时则采用多个叶轮。

叶轮之间的距离应为1.0~1.5倍叶轮直径。

若叶轮轮距相距太远,则在各个叶轮的作用场之间可能形成为受到搅拌的区域。

倘若相距太近则来自相邻叶轮的液流可能互相干扰而起不到充分混合的作用。

5.2.3搅拌附件: 挡板挡板是指长条形的竖向固定在搅拌反应器内壁上的板,它是消除反应器内物料“打旋”现象的有效措施之一。