反应釜的设计计算

- 格式:pptx

- 大小:1.30 MB

- 文档页数:30

反应釜设计说明书已知:反应釜装料量体积 9434.0060L反应温度 25-80℃反应压力1MPa一、反应釜体积的确定装料体积 V。

=9434.0060L反应釜容积 V装料系数η取值范围 0.7-0.9根据公式 V=ηV。

取反应釜容积 V=12000L二、反应釜高经比的确定高经比确定因素1.高经比越大,夹套传热面积增大,导热率上升2.高经比越小,搅拌器功率相对增大(搅拌器功率与桨叶半径的5次方成正比)3.若反应为发酵反应,则反应速率与空气接触面积正相关考虑本反应为非发酵反应第三条不予考虑综合1,2条并参照标准反应釜选用表,取H=3650mm,D=2200mm三、搅拌功率的确定搅拌功率P=NpρN3d51.其中Np为雷诺系数,根据反应器类型查雷诺曲线图可得Np=5.032. N为反应釜转速,转速可取60-100r/min,即1-1.67r/s3.d为桨叶半径,根据经验,桨叶半径与釜内径之比在0.2至0.5之间,以0.33居多。

考虑制作方便,取桨叶半径为800mm。

4. ρ本反应为分步反应,可看出各阶段反应液密度大致为1000g/L 4. 带入以上数据,可得反应釜搅拌功率为1.6-2.6kW四、 电动机额定功率的确定公式PN=(P ′+Ps)/ η式中 PN 为电动机额定功率P ′为搅拌功率,1.6-2.6kWPs 为轴封装置的摩擦损失功率,本装置取0.5kW (最低0.386 kW ) η为传动装置的机械效率,本装置取0.9 根据以上数据可得电动机额定功率为3.4 4kW五、 釜壁厚的确定 1. 圆筒壳壁壁厚确定 最小壁厚计算公式P PD t i-=φδδ][2式中:t ][δ——钢材在设计温度下的许用应力。

设计时,计算圆筒壁厚使用。

本次计算取用材料抗拉强度下限值为110MPa ,即δb =110MPa 。

φ——焊缝系数,设计制造时为1。

Di ——设备圆筒内径,该设备2200mm 。

δ——圆筒最小壁厚。

夹套(反应釜)加热能力设计计算说明已知条件:反应釜(反应罐)中的总物料的质量为4100kg,其中纯水质量3800kg,药材质量为300kg。

已知反应釜的夹套为两个部分:筒身以及底盖的夹套。

其中筒身夹套的覆盖面积为5.52m2,底盖夹套的覆盖面积为1.61m2。

加热蒸汽为3公斤(温度为143.2℃),将总物料(4100 kg)从10摄氏度加热至沸腾100摄氏度。

解:反应釜夹套加热冷热两侧的传热温差为:143.2-(10+100)÷2=88.2℃,所需要的热量:4.2×4100×90=1.5498×106 kJ。

选择的反应釜夹套的平均传热系数为900 w/(m2•k),(注:需依据项目需要确定参数,并保留10%余量)加热过程的计算:假设纯水进量为25 m3/h,3800 kJ水量的进入的时间为9 min,在反应釜中通纯水3 min后,随即打开底盖的夹套进行加热,待纯水即将达到3800 kg之际,剩余的6 min,内底盖夹套提供的热量(143.2-20)×1.61×900×6×60=6.4266×104 kJ,至此,温度提高至6.4266×104÷4.2÷4100=3.73℃进水完毕,釜内温度升高至13.73℃,紧接着将水从13.73℃加热至100℃,所需热量4.2×4100×86.3=1.486086×106 kJ反应釜内物料总体积4100m3,受热面积为1.61+5.52=7.13 m2,将总重为4100kg物料从 3.73℃加热至100℃,所需时间1.486086×106×1000÷(900×7.31×(143.2-(13.73+100)÷2))=2682s=44.7 min。

反应釜的设计计算

1.反应釜的容积计算:

反应釜的容积计算是根据反应物的质量、浓度、摩尔体积等参数来确定的。

计算方法通常是根据反应物的化学方程式和反应平衡常数,通过平衡恒等式的推导得出。

具体计算方法可以参考化学工程的教材和相关设计规范。

2.反应釜的尺寸计算:

反应釜的尺寸计算主要包括釜体直径、高度、壁厚等参数的确定。

尺寸计算的依据通常是根据反应釜的容积、压力、温度和材料的力学性能等因素来确定的。

壁厚的计算可以使用ASME或其他相关设计规范中给出的公式和方法,以满足压力容器设计的安全要求。

3.反应釜的搅拌装置设计计算:

反应釜的搅拌装置的设计计算主要包括搅拌桨的形状、尺寸、转速等参数的确定。

搅拌装置的设计计算是根据反应液的性质、反应速率以及搅拌对于混合、传质等效果的要求来确定的。

4.反应釜的换热装置设计计算:

反应釜的换热装置主要包括壁面换热和内部换热两种形式。

壁面换热可以通过增加釜体壁厚、增大换热面积等方式来提高传热效率。

内部换热与液相或气相之间的流体传热有关,通常可以通过增加搅拌或循环流动来提高传热效率。

5.其他关键参数的计算:

其他关键参数的计算还包括反应釜的最大操作压力、操作温度、材料的选型等。

这些参数的计算依据主要是根据反应物的性质、反应过程的要求以及压力容器设计和安全规范来确定。

综上所述,反应釜的设计计算是一个复杂的过程,需要考虑多个因素的综合影响,以确保反应釜的性能和安全运行。

在进行设计计算时,需要基于理论和实践经验,并结合相关规范和标准来进行。

同时,还需要进行工程实践和实验验证,以验证设计计算的准确性和可行性。

《化工机械设备基础》课程设计:夹套反应釜设计任务书课程:化工机械设备基础院系:化工学院专业:化学工程与工艺学号:姓名:目录一.设计内容 (3)二.设计参数和指术性指标 (3)三.设计要求 (4)1.确定筒体和封头的几何尺寸 (4)表1 几何尺寸 (4)表2 强度计算 (5)表3 稳定性校核 (6)表4 水压试验校核 (7)2.选择支座形式并进行计算 (8)3.手孔、视镜选择 (9)4.选择接管、管法兰、设备法兰: (9)夹套反应釜设计任务书一:设计内容:设计一台夹套传热式配料罐。

二:设计参数和指术性指标:简图设计参数及要求容器内夹套内工作压力,MPa设计压力,MPa 0.2 0.3工作温度,℃设计温度,℃<100 <150介质染料及有机溶剂冷却水或蒸汽全容积, m3 0.8操作容积,m30.64传热面积,㎡>3 腐蚀情况微弱材料Q235-B接管表符号公称尺寸DN连接面形式用途a 25 突面蒸汽入口b 25 突面加料口c 80 凸凹面视镜d 70 突面温度计管口e 25 突面压缩空气入口f 40 突面放料口g 25 突面冷凝水出口三:设计要求:夹套反应釜设计计算说明书一、确定筒体和封头的几何尺寸表1:几何尺寸注:附表和计算式为设计资料蔡纪宁,张秋翔编《化工设备机械基础课程设计指导书》化学工业出版社出版2000年第1版中数据及资料,下同表2:强度计算(按内压计算厚度)表3: 稳定性校核(按外压校核厚度)表4:水压试验校核2、选择支座形式并进行计算(1)确定耳式支座实际承受载荷QQ=[(m0g+Ge)/kn+4(h·Pe+Ge·S e)/nφ] ⅹ10-3 m0为设备总质量(包括客体及其附件,内部介质及保温的质量)Q1为釜体和夹套筒体总重载荷,查附表4-1,有:D g=1000mm, δ=8m 的1米高筒节的质量q1=199kg,D g=1100mm, δ=8m 的1米高筒节的质量q2=219kg, 故Q1=H1q1+H2q2=0.9×199+0.7×219=332.4kgQ2为釜体和夹套封头重载荷,查附表4-3D g=1000mm, δ=8m 的封头的质量72.05kg,D g=1100mm, δ=8m 的封头的质量86.49kg,Q2=72.05×2+86.49=230.59kgQ3为料液重载荷,由于水的密度大于有机溶剂的密度,故按水压试验时充满水计算,r=1000kg/m,现以夹套尺寸估计。

《化工机械设备基础》课程设计:夹套反应釜设计任务书指导老师:课程:化工机械设备基础专业:化学工程与工艺学号: 2009115061姓名:目录一.设计内容 (3)二.设计参数和指术性指标 (3)三.设计要求 (3)1.确定筒体和封头的几何尺寸 (4)表1 几何尺寸 (4)表2 强度计算 (5)表3 强度校核 (6)表4 水压试验校核 (8)2.选择支座形式并进行计算 (8)3.手孔选择与校核计算: (10)4.选择接管、管法兰、设备法兰: (10)5.绘制装配图(2﹟图纸):(如附图1) (11)四.参考文献 (11)夹套反应釜设计任务书一:设计内容:设计一台夹套传热式配料罐。

二:设计参数和指术性指标:三:设计要求:夹套反应釜设计计算说明书一、确定筒体和封头的几何尺寸表1:几何尺寸注:附表和计算式为设计资料蔡纪宁,张秋翔编《化工设备机械基础课程设计指导书》化学工业出版社出版2000年第1版中数据及资料,下同表2:强度计算(按内压计算厚度)3: 强度校核(按外压校核厚度)表表4:水压试验校核二、选择支座形式并进行计算(1)确定耳式支座实际承受载荷QQ=[(m0g+Ge)/kn+4(h·Pe+Ge·S e)/nυ] ⅹ10-3 m0为设备总质量(包括客体及其附件,内部介质及保温的质量)Q1为釜体和夹套筒体总重载荷,查附表4-1,有:D g=1000mm, δ=10mm 的1米高筒节的质量q1=249kg,D g=1100mm, δ=10mm 的1米高筒节的质量q2=273kg, 故Q1=H1q1+H2q2=1.1ⅹ249+0.90ⅹ273=520kg Q2为釜体和夹套封头重载荷,查附表4-3 D g=1000mm, δ=10mm 的封头的质量Q2=94.24x2+112.69=301.17kg.Q3为料液重载荷,由于水的密度大于有机溶剂的密度,故按水压试验时充满水计算,r=1000kg/m,现以夹套尺寸估计。

反应釜的设计计算反应釜是一种用于进行化学反应的容器,广泛应用于化工工艺中。

反应釜的设计计算涉及到多个方面,包括容积计算、工作压力计算、热量传递计算等。

本文将对反应釜的设计计算进行详细介绍。

1.容积计算反应釜的容积设计是根据反应物的种类、反应速度以及所需达到的反应程度等因素来确定的。

容积计算的基本原则是要确保釜内具有足够的空间容纳反应物和产物,并保持充足的搅拌和传热效果。

容积计算的公式如下:容积=反应物的摩尔数*摩尔体积*反应的摩尔系数其中,反应物的摩尔数可以通过化学方程式中的系数获得,摩尔体积可以通过气体状态方程计算获得。

2.工作压力计算工作压力是指反应釜内的压力,在设计计算中需要考虑到反应釜能够承受的最大工作压力以及安全系数。

通常情况下,反应釜的工作压力一般为1.5倍于反应压力,以确保在正常操作和异常情况下都能保持压力稳定。

工作压力计算的公式如下:工作压力=反应压力*安全系数3.热量传递计算热量传递是指在反应釜内进行反应过程中热量的传递和控制。

反应釜的热量传递计算主要包括反应物的升温时间、反应热量的计算以及冷却系统的设计等。

反应物的升温时间可以通过热传导方程计算得出:T=(Ts-T0)/(a*A*h)其中,T代表升温时间,Ts代表反应温度,T0代表初始温度,a代表热扩散系数,A代表表面积,h代表热传递系数。

反应热量的计算可以通过反应物的反应热以及反应的相对摩尔数来获得。

冷却系统的设计通常包括冷却剂的选择、冷却剂流量的计算以及冷却剂进出口温度的控制等。

综上所述,反应釜的设计计算是一个复杂而全面的过程,需要综合考虑反应物、反应压力、热量传递等多个因素。

在进行设计计算时,需要依据具体的使用要求和工艺参数进行合理的估算和选择,以确保反应釜的安全可靠运行。

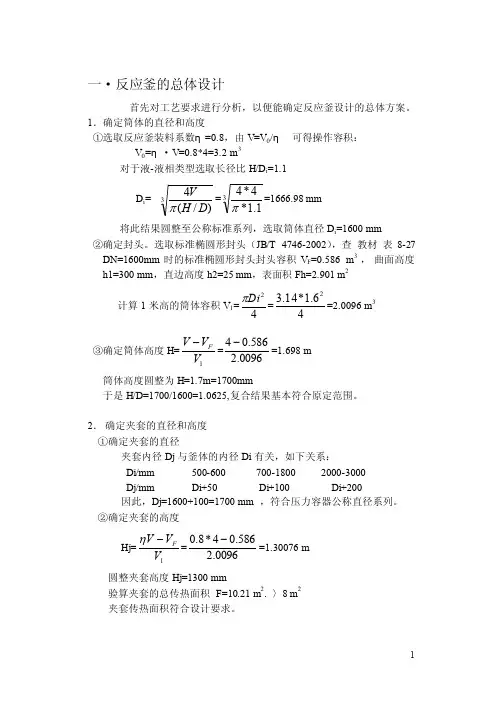

一·反应釜的总体设计首先对工艺要求进行分析,以便能确定反应釜设计的总体方案。

1.确定筒体的直径和高度①选取反应釜装料系数η=0.8,由V=V 0/η 可得操作容积:V 0=η·V=0.8*4=3.2 m3 对于液-液相类型选取长径比H/D i =1.1D i =3)/(4D H V π=31.1*4*4π=1666.98 mm 将此结果圆整至公称标准系列,选取筒体直径D i =1600 mm②确定封头。

选取标准椭圆形封头(JB/T 4746-2002),查 教材 表8-27 DN=1600mm 时的标准椭圆形封头封头容积V F =0.586 m 3 , 曲面高度h1=300 mm ,直边高度h2=25 mm ,表面积Fh=2.901 m 2计算1米高的筒体容积V 1=42Di π=46.1*14.32=2.0096 m 3 ③确定筒体高度H=1V V V F -=0096.2586.04-=1.698 m 筒体高度圆整为H=1.7m=1700mm于是H/D=1700/1600=1.0625,复合结果基本符合原定范围。

2. 确定夹套的直径和高度①确定夹套的直径夹套内径Dj 与釜体的内径Di 有关,如下关系:Di/mm 500-600 700-1800 2000-3000Dj/mm Di+50 Di+100 Di+200因此,Dj=1600+100=1700 mm ,符合压力容器公称直径系列。

②确定夹套的高度 Hj=1V V V F-η=0096.2586.04*8.0-=1.30076 m 圆整夹套高度Hj=1300 mm验算夹套的总传热面积 F=10.21 m 2. 〉8 m 2夹套传热面积符合设计要求。

3. 选择釜体法兰根据筒体操作压力0.2MPa ,温度110℃和筒体直径1600mm ,查 教材—表10-1初选甲型平焊法兰,再查标准JB 4701-2000 甲型平焊法兰《过程设备机械设计》标11 和 教材—表10-10,在110℃工作范围内Q235-B 的最大允许工作压力为0.4MPa ,大于筒体设计压力,所选甲型平焊法兰合适。

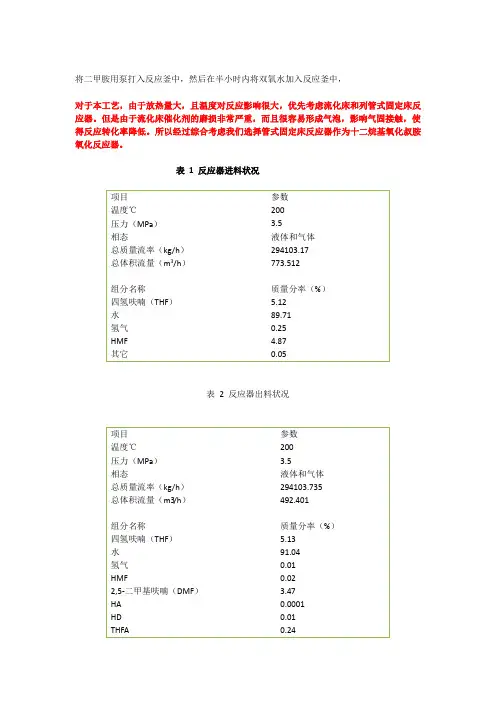

将二甲胺用泵打入反应釜中,然后在半小时内将双氧水加入反应釜中,对于本工艺,由于放热量大,且温度对反应影响很大,优先考虑流化床和列管式固定床反应器。

但是由于流化床催化剂的磨损非常严重,而且很容易形成气泡,影响气固接触,使得反应转化率降低。

所以经过综合考虑我们选择管式固定床反应器作为十二烷基氧化叔胺氧化反应器。

表 1 反应器进料状况表 2 反应器出料状况DMTHF 甲醇 0.0001 0.07a 反应器体积计算对于固定床反应器,由于气体的实际接触时间与催化剂堆积形成的空隙的体积有关,而空隙体积则与催化床层的体积有关。

所以,用“催化床体积/进料体积流量”来定义空时。

由化学反应动力学方程:183.551.25exp HMF HMF C RT r -⎛⎫=-⨯⎪⎝⎭-反应温度为200℃,则:183.551.25exp =1.3438.314573HMF HMF HMF C C r -⎛⎫=⨯⎪⨯⎝⎭xx 0d r HMFR HMF DMFV F=⎰1x HMF HMF HMF C C =-()2x DMF HMF HMFC C =⋅反应进料时HMF 的初始浓度:33113.529kmol/h ==146.77mol/m 773.519m /hHMF HMF n C V = ()()0=1.3431x 1.343146.7710.93213.41HMFHMF HMF C r ⎡⎤⨯-=⨯⨯-=⎡⎤⎣⎦⎣⎦ 0.932x 0d 13.41HMFR HMF V F=⎰进料时HMF 的摩尔流量催化剂一般装填整个反应器的50%~60%,此处我们选取50%装填量:圆整体积,则反应器定型体积为:b 反应器的直径和高度根据《工业催化》中规定,为了保证反应气流稳定,固定床反应器的长径比一般在6~12之间。

此处我们选取反应器长度/反应器直径=8,则:此处选取反应器直径,固定床反应器长度c 反应器筒体壁厚的设计设计参数的确定①设计压力的相关确定计算压力=设计压力+液柱静压力设计压力p:此处我们取:p:液体静压L计算压力:②设计温度的相关确定该反应器操作温度为200℃,取设计温度220℃,则选用材质为15CrMo不锈钢钢板。

反应釜壁厚计算

反应釜壁厚的计算可以通过以下步骤进行:

1. 确定反应釜所承受的内部压力。

内部压力可由反应釜中的反应物性质和操作条件决定。

2. 确定反应釜的材料。

根据反应物性质和操作条件,选择合适的材料,如不锈钢、碳钢等。

3. 计算静态应力。

静态应力即材料所能承受的最大内径应力,可通过公式σ = P * D / (2 * t) 计算,其中σ为静态应力,P为内部压力,D为反应釜的内径(或外径),t为釜壁厚度。

4. 根据材料的屈服强度选择合适釜壁厚度。

根据步骤3计算得到的静态应力和所选材料的屈服强度,选择合适的釜壁厚度,确保釜壁足够厚以承受内部压力。

需要注意的是,反应釜壁厚的计算涉及到许多因素,如材料的强度、温度和压力的变化等。

因此,在具体的工程应用中,需要结合实际情况进行详细的计算和设计。

同时,为了确保反应釜的安全运行,建议咨询相关专业技术人员或工程师的意见。

20L玻璃釜换热面积

20L玻璃反应釜的冷凝器换热面积为0.265平方米。

这个数值是通过对反应釜的结构和尺寸进行计算得出的。

通常,冷凝面积的计算公式为:

冷凝面积= 直径×直径×π / 4 ×管数

其中,直径是指冷凝器的直径,管数是指冷凝器中的管道数量。

根据这个公式,我们可以计算出20L玻璃反应釜的冷凝面积。

具体来说,20L玻璃反应釜的直径大约为85毫米,因此直径的平方为85²=7362.5。

将这个数值乘以π/4得到的结果约为0.265平方米。

因此,该反应釜的冷凝面积约为0.265平方米。

需要注意的是,冷凝面积的大小不仅取决于反应釜的直径,还与冷凝器的结构和设计有关。

例如,冷凝器的管数、管径、排列方式等都会影响冷凝面积的大小。

因此,在实际设计中,需要综合考虑各种因素,以确保冷凝器能够有效地完成冷却任务。