硬件在环测试

- 格式:ppt

- 大小:19.60 MB

- 文档页数:109

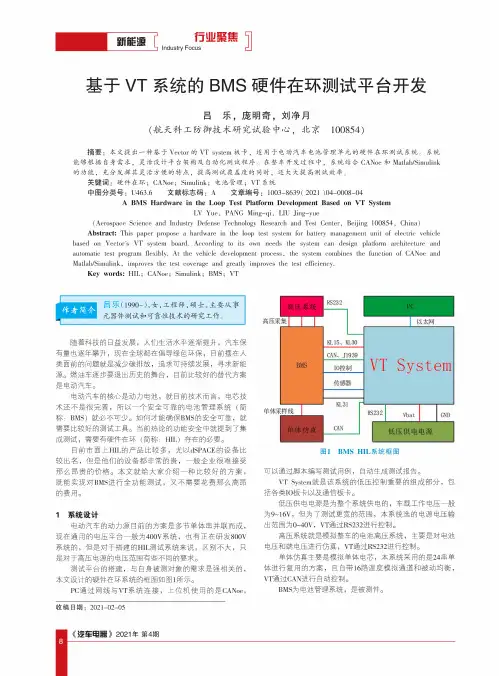

3行+,焦Industry Focus新能源基于VT系统的BMS硬件在环测试平台开发吕乐,庞明奇,刘净月(航天科工防御技术研究试验中心,北京100854)摘要:本文提出一种基于Vector的VT system板卡,适用于电动汽车电池管理单元的硬件在环测试系统$系统能够根据自身需求,灵活设计平台架构及自动化测试程序$在整车开发过程中,系统结合CANoe和MatlJ/SimulinO 的功能,充分发挥其灵活方便的特q,提高测试覆盖度的同时,还大大提高测试效率$关键词:硬件在环;CANoe;Simulink;电池管理;VT系统中图分类号:U463.6文献标志码:A文章编号:1003-8639(2021)04-0008-04A BMS Hardware in the Loop Test Platform Development Based on VT SystemLV Yue,PANG Ming-qi,LIU Jing-yue(Aerospace Science and Industry Defense Technology Research and Test Center,Beijing100854,China)Abstract:This paper propose a hardware in the loop test system for battery management unit of electric vehicle based on Vector's VT system board.According to its own needs the system can design platform architecture and automatic test program flexibly.At the vehicle development process,the system combines the function of CANoe and Matlab/Simulink,improves the test coverage and greatly improves the test efficiency.Key words:HIL;CANoe;Simulink;BMS;VT吕乐(1990-),女,工程师,硕士,主要从事元器件测试和可靠性技术的研究工作。

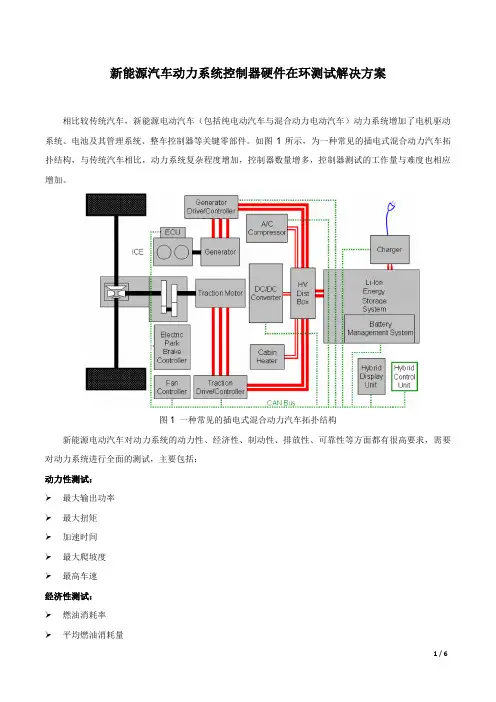

新能源汽车动力系统控制器硬件在环测试解决方案相比较传统汽车,新能源电动汽车(包括纯电动汽车与混合动力电动汽车)动力系统增加了电机驱动系统、电池及其管理系统、整车控制器等关键零部件。

如图1所示,为一种常见的插电式混合动力汽车拓扑结构,与传统汽车相比,动力系统复杂程度增加,控制器数量增多,控制器测试的工作量与难度也相应增加。

图1 一种常见的插电式混合动力汽车拓扑结构新能源电动汽车对动力系统的动力性、经济性、制动性、排放性、可靠性等方面都有很高要求,需要对动力系统进行全面的测试,主要包括:动力性测试:最大输出功率最大扭矩加速时间最大爬坡度最高车速经济性测试:燃油消耗率平均燃油消耗量1 / 6电池能量消耗率平均电池能量消耗量制动性测试制动能量回收功能制动加速度制动距离制动时方向稳定性其它测试相关排放物含量安全防护通信故障诊断在传统的电动汽车动力系统测试中,需要使用大功率直流电源、测功机、功率分析仪、电池检测、数据采集等设备,并需要专门的配套实验室。

即使有了测试环境与测试工具,传统的测试方法还存在以下问题:耗费大量电能并产生废旧电池测试过程繁琐,耗费大量人力物力电机、电池等在极端运行环境下有较大的安全风险测试重现性较差,无法进行自动化测试使用硬件在环(HIL)测试方法,结合传统测试方法,将新能源电动汽车动力系统测试分成两个关键步骤:1.各个控制器的HIL测试,包括电池管理系统的HIL测试,电机控制器的HIL测试、整车控制器的HIL测试以及多个控制器的集成HIL测试,经过这个步骤,可以发现各个控制器存在的大部分问题,大幅降低后续大功率测试的风险与成本;2.整车动力系统的联合测试,利用HIL设备与传统测试台架相结合的联合测试台,对整车动力系统进行联合测试,用于验证动力系统的动力性、经济性、制动性、排放性、可靠性等指标,同时,对动力系统的通信、安全防护、故障诊断等进行全面测试。

相比较传统测试方法,联合测试方法可以更早地发现问题,降低风险与成本,使测试更加全面的同时缩短测试周期。

DCT电控系统硬件在环自动化测试平台研究与应用随着汽车行业的发展,车辆电控系统也得到了快速的发展。

DCT电控系统硬件在环自动化测试平台是一种有效的测试手段,用于对汽车电控系统进行测试,以保证其正常工作和稳定性。

DCT电控系统是指双离合器变速器的电控系统,是现代汽车车型中广泛应用的一种变速器类型。

在DCT电控系统中,控制单元通过对车速、油门、刹车等信息的采集、处理和控制,来实现变速器的换挡和控制。

在传统的测试方法中,测试人员需要手动操作汽车进行测试,这样不仅耗时、耗费人力,而且测试结果还无法保证数据准确性。

而采用DCT电控系统硬件在环自动化测试平台,可以实现对汽车电控系统的全面测试,大幅度提高测试效率和测试数据准确性。

DCT电控系统硬件在环自动化测试平台主要包含三个部分:主控制系统、模拟模块和数据采集模块。

主控制系统包含测试人员可编程的控制逻辑和程序,用于指导和控制测试过程的进行。

模拟模块主要用于模拟几乎所有的正常和异常工作情况,以测试电控系统的可靠性和响应能力。

数据采集模块则用于记录测试数据、生成报告以及统计分析测试数据。

在实际应用中,DCT电控系统硬件在环自动化测试平台可以用于评估电控系统的性能、可靠性、响应时间和安全性等指标。

同时,通过该平台进行测试可以帮助测试人员更加全面地了解电控系统的工作原理和各项指标,从而有助于提高测试效率和测试质量,降低测试成本。

总之,DCT电控系统硬件在环自动化测试平台是现代汽车行业中必不可少的测试手段。

采用该平台可以在短时间内对汽车电控系统进行全面而准确的测试,帮助汽车制造商和相关企业提高汽车电控系统的可靠性和稳定性,以保障消费者的行车安全和使用体验。

在实际应用中,DCT电控系统硬件在环自动化测试平台可以应用于多种测试场景。

例如,可以用于在不同环境条件下测试电控系统的可靠性和稳定性,如温度、湿度、海拔等。

同时,平台还可以用于测试电控系统在不同的负载和运行状态下的性能表现,如高速路行驶、急加速、急刹车等。

车身控制模块硬件在环测试系统搭建及测试应用近年来,随着汽车行业的不断发展,各种高科技车身控制模块的出现,为汽车的安全性和舒适性带来了极大的提升。

而在车身控制模块的研发和测试过程中,如何快速有效地搭建测试环境、进行测试验证、发现问题并及时解决,成为了非常重要的课题。

本文将围绕车身控制模块硬件在环测试系统的搭建及测试应用进行阐述。

首先,搭建车身控制模块硬件在环测试系统必须具备的主要设备包括:测试臂、悬挂架、控制软件、传感器、数据采集器等。

测试臂是模拟车辆行驶过程的重要组件,可以模拟各种不同的路况、转弯、制动等条件,对车身控制模块进行全面测试。

悬挂架则负责将测试臂与车身控制模块之间连接,保证测试的准确性和稳定性。

控制软件则是汽车控制系统的核心,可以实现对车身控制模块的精细控制和数据采集。

传感器和数据采集器负责收集测试过程中的各种参数和数据,为后续分析和处理提供基础。

其次,车身控制模块硬件在环测试系统的测试应用包括以下几个方面:1. 制动系统测试:制动系统是车辆重要的安全保障设备,测试过程需要模拟各种情况下的制动性能、制动均衡性、制动渐进性等。

测试结果将影响到汽车性能的安全指标,如ABS制动系统的灵敏度、制动距离等。

2. 悬挂系统测试:悬挂系统是影响汽车行驶舒适性和稳定性的重要部位,测试过程需要对悬挂系统的性能进行全面的测试,包括悬挂系统的刚度、阻尼、弹性等参数。

测试结果直接影响到车身的平稳性和舒适性。

3. 转向系统测试:转向系统是汽车行驶安全与稳定性的核心部位,测试过程需要模拟各种路况条件下的转向稳定性、转向灵敏度等。

测试结果将直接影响到车身的操控性能和乘坐稳定性。

4. 驾驶体验测试:驾驶体验是决定消费者购车的最重要因素之一,测试过程主要集中于汽车舒适感、噪音、震动等不同方面。

测试结果将对车辆的材料选择、零部件推荐、金属加工以及汽车外观设计等方面产生重要影响。

最后,总的来说,车身控制模块硬件在环测试系统的搭建及测试应用是汽车制造过程中不可或缺的一环。

转向系统硬件在环(HIL)测试台架解决方案一、背景汽车转向系统作为汽车底盘四大系统之一,从传统的液压助力转向系统(HPS)逐渐发展到现在的电动助力转向系统(EPS)。

在伺服电机和大量辅助系统支持下,已不再单纯的用于转向目的,随着智能驾驶技术的发展,ADAS/AD系统也离不开EPS的参与,例如LKAS、智能纠偏避障控制等一系列功能的实现。

随着越来越多软件功能集成,新的驾驶辅助系统的加入,极大的增加了对转向系统的稳定性,高性能开发测试的需求。

基于HiL的转向系统测试台架可以实现实车试验条件下难以达到的测试条件,比如安全保障、外部环境条件、边界极限,事故重现和故障注入等。

基于HIL的转向系统测试台架,可以在整车试装前高效重复调试转向系统性能,测试更加接近实车,从而加快我们的开发测试流程和效率。

二、挑战现今转向系统(EPS)在开发和测试流程中存在主要挑战是●基于转向模型的高效精准开发不同的车辆配置的性能操纵感调试三、解决方案适用于汽车智能化电气化的新型转向系统开发解决方案➢MXsteering model:可深入到模块层面的实时反馈三自由度模型精准的转向模型为前期系统开发或设计提供至关重要的基础。

MdynamiX自主开发的“Pfeffer MXsteering Model ”可以模拟传统液压和新型电机转向助力系统(管柱助力型、小齿轮助力型和齿条助力型)的运作。

拥有三个自由度的实时反馈模型可以深入到模块层面,全面反映出在高低频区域下的机械摩擦、刚度以及阻尼参数对转向手感的影响。

与此同时,转向力矩会被极其精准地预测出来,这对于开发和优化转向手感也是非常重要的。

该转向模型已经在dSPACE ASM,、IPG CarMaker 和 VI-CarRealTime 的整车模型中运用。

用户也可以集成在 MATLAB/Simulink 中与其他模块比如个性化的ECU 控制系统集成或者结合ADAS 控制系统进行仿真试验。

硬件在环测试是一种用于测试硬件系统可靠性和稳定性的方法,其基本原理主要基于以下三个方面:测试环境的模拟、测试过程的交互性和测试结果的反馈。

首先,测试环境的模拟是硬件在环测试的基础。

测试环境通常被设计成与实际工作环境相似,但又存在一些已知或未知的故障或异常情况的环境。

在这个环境中,硬件系统需要按照预定的方式运行,以完成预期的功能。

这种模拟环境有助于测试系统在各种环境条件下的表现,以及预测系统可能出现的故障和异常情况。

其次,硬件在环测试的另一个关键点是测试过程的交互性。

在这种测试方法中,测试系统与模拟环境进行交互,接受模拟环境的反馈并作出相应的反应。

这种交互性有助于测试系统应对各种复杂的环境条件和实际操作,从而提高系统的适应性和稳定性。

最后,测试结果的反馈是硬件在环测试的重要组成部分。

测试结果可以反馈到硬件系统中,进行进一步的分析和调整。

通过这种方式,测试结果可以帮助开发者识别系统中的潜在问题,从而优化系统的设计和性能。

同时,硬件在环测试还提供了一种可靠的方式来评估硬件系统的稳定性和可靠性,为产品上市后的性能和稳定性提供了重要的保障。

综上所述,硬件在环测试的基本原理包括模拟环境、交互性和反馈机制三个方面。

这种方法通过模拟实际工作环境,测试系统的交互性能应对各种复杂环境条件和实际操作,同时通过反馈机制识别潜在问题并优化系统性能。

这些原理的实现使得硬件在环测试成为一种可靠、有效的方法,用于测试硬件系统的可靠性和稳定性。

需要注意的是,硬件在环测试并非适用于所有情况。

在实际应用中,应根据具体情况选择合适的测试方法,并进行充分的试验和验证,以确保测试的有效性和可靠性。

同时,在进行硬件在环测试时,应关注安全问题,确保测试过程的安全性和可靠性。

现代电子技术Modern Electronics TechniqueDec. 2023Vol. 46 No. 242023年12月15日第46卷第24期0 引 言近年来,随着新能源汽车的普及与发展,比亚迪、蔚来、特斯拉等新能源车企迅速崛起,车辆智能化的提升等相关技术快速发展,作为基础的线控制动技术也得到了迅猛的发展[1]。

智能集成制动系统将助力器和车身电子稳定系统(Electronic Stability Program, ESP )集成为一体,加强了系统的集成化以及轻量化,留出更多的空间用于提升新能源车辆的续航[2]。

随着更多传感器以及电子控制单元(ECU )的介入,制动系统的功能逻辑也逐渐复杂,因此对智能集成制动系统的检测需要比传统模式更先进的检测手段[3‐4]。

硬件在环(Hardware ‐in ‐the ‐Loop, HIL )作为汽车系统V 模式流程的验证环节,具有同步开发、极限与破坏性试验、可复现、全面快捷的优DOI :10.16652/j.issn.1004‐373x.2023.24.030引用格式:符峥,王学影,范伟军,等.智能集成制动系统的硬件在环测试[J].现代电子技术,2023,46(24):170‐176.智能集成制动系统的硬件在环测试符 峥1, 王学影1, 范伟军1, 张霖成2(1.中国计量大学 计量测试工程学院, 浙江 杭州 310018; 2.杭州沃镭智能科技股份有限公司, 浙江 杭州 310018)摘 要: 针对智能集成制动系统在研发测试阶段使用实车测试时整改成本高、周期较长、复现性差的问题,通过分析智能集成制动系统的结构和原理,建立整车的数学模型,设计一套基于NI VeriStand 硬件在环系统的智能集成制动系统实时仿真测试平台,通过搭建车辆的实时仿真模型代替实际车辆对控制器进行实时仿真测试。

通过基础制动测试,完成了助力器的建压能力以及基本运行逻辑的检测;通过完成相应条件激活ABS 、TCS 功能,检测特殊工况下制动系统在各个轮端的建压情况。

发动机ECU硬件在环(HIL)测试解决方案一、 方案概述1.1 HIL测试系统概述随着汽车电子技术的不断革新和迅速发展,汽车电控单元数量的不断增加,汽车电子产品和技术在各种车型中得到了越来越多的应用,其中,汽车电子系统成本约占到整车的30%,而汽车故障的产生多发生在汽车电子系统,因此,从安全性、可行性和成本上考虑,硬件在回路(HIL)测试已经成为电控系统开发和应用中非常重要的一环,减少实车路试,缩短开发时间并降低成本的同时提高电控系统的软件质量,降低电控系统开发和应用的风险。

HIL(Hardware‐in‐the‐Loop)硬件在回路测试系统是以实时处理器中运行的实体仿真模型来模拟受控对象的运行状态,通过I/O接口与被测电控系统连接,对被测ECU进行全方面的、系统的测试。

系统原理如图1.1中所示。

图1.1 HIL测试系统原理HIL测试系统的特点:●模拟被控对象的各种工况,包括极限工况;●模拟复杂的故障模式,快速复现故障模式;●将部分测试过程从传统试验台架中分离;●自动化测试并生成测试报告,缩短测试周期;●易于维护和扩展测试能力。

1.2SimCar硬件在环测试系统简介SimCar硬件在环(HIL)测试系统是用于测试电控单元功能、系统集成和通信的一套完整的硬件在环仿真测试设备,可用于汽车、航空、兵器、工程机械等领域。

基于SimCar硬件在环测试系统针对用户的被控对象进行建模仿真,并将其运行于跟控制器闭环工作的实时系统中,实现对汽车电控单元的复杂测试。

SimCar硬件在环仿真系统主要由三部分组成:仿真硬件平台、试验管理软件及车辆实时仿真模型。

系统组成示意图如图1.2中所示:图1.2 SimCar测试系统组成SimCar支持的电控单元硬件在环测试:发动机ECU;自动变速器TCU;混合动力整车控制器HCU;纯电动汽车VCU;蓄电池管理系统BMS;汽车防抱死制动系统ABS;车身控制器BCM;二、 基于SimCar的发动机ECU测试解决方案2.1 发动机ECU测试系统原理如图2.1发动机ECU测试系统原理中所示,在试验定义中,上位机试验管理软件运行于PC机环境中,通过PC机通信口与SimCar实时仿真平台通信,汽车实时仿真模型运行在仿真平台的实时处理器中,运行于处理器中的模型I/O通过仿真平台中的集成的信号调理、负载仿真及功率驱动等硬件与实际的发动机ECU构成闭环连接,实现发动机ECU的系统测试。

技术前沿!电机驱动系统硬件在环仿真测试随着节能减排、绿色生活的概念逐渐深入人心,新能源发电系统与新能源电动汽车在生活中的应用越来越广泛。

在风力发电系统和新能源电动汽车的电驱动系统中,电机控制是热门而关键的研究课题。

不过对于研究人员而言,新能源系统与电动汽车中的电机功率都相对较高,像一些极限工况、环境因素等研究条件不便于在实物系统上实现;同时,对于电机驱动与控制系统的研发与生产,传统的开发方式存在周期长、迭代慢、可靠性差的问题。

硬件在环仿真测试(Hardware-In-the-LoopTesting,HIL)作为高效的研发工具,能够帮助科研人员更好地进行原型开发、算法验证,在保证产品质量的同时有效缩短研发周期,在节省成本的同时加速成果的产出。

HIL的概念与价值硬件在环仿真(也被称为半实物仿真)是随着计算机硬件技术、实时操作系统、电力系统建模等新技术发展起来的实验和研究方式,硬件在环仿真装置的基本原理是用运行着数学模型的实时系统来模拟物理系统的行为,通过实际的I/O接口与控制器相连,不仅利用了软件建模的灵活性,也具有替代实物系统的能力。

对于电机驱动系统的开发与测试来说,通过硬件在环仿真能够在很接近真实工况的情况下对控制板整体(板上芯片运行的控制算法,板子的IO通道等)进行测试,具有易于测试故障工况,易于实现测试自动化,易于重现各种工况等优点。

硬件在环仿真测试的系统结构框图如下所示:ModelingTech利用自主研发的StarSimHIL软件,提供高性能且使用方便的硬件在环仿真平台,帮助用户方便地将电力电子或电力系统拓扑模型下载到实时仿真器上。

其基于FPGA的小步长仿真技术,能够准确而实时地模拟出被控对象的特性,帮助用户在研发与测试阶段创造安全与高效的实验环境。

StarSimHIL是基于配置型的实时仿真上位机软件,支持载入Simulink/SimPowerSystems环境下搭建的拓扑模型到FPGA硬件上运行,无需用户进行额外的模型转换与底层开发工作。

车辆工程技术64车辆技术 汽车行业不断提升了电气化和智能化水平,也逐渐丰富了汽车的功能,不断增加电控单元,导致车辆电子电气系统变得更加复杂,因此增加了潜在安全隐患,因此企业也更加重视基于功能安全的开发理念,开始注重开发利用各种电控单元。

再加上当前能源问题越来越严峻,也因此推动了新能源汽车的发展。

整车控制器负责协调汽车的运行过程,因此属于汽车的核心零部件,我国整车企业需要合理开发整车控制技术。

硬件在环测试是整车开发流程中的重要环节,并且在各种ECU开发工作中广泛推广利用,在整车控制器量产前需要开展硬件再还测试。

在电动汽车中,整车控制器发挥着重要的作用,可以保障汽车的安全性,在整车控制器开发阶段需要保障功能安全性。

当前我国很多厂商已经可以生产出符合标准的产品。

本文分析了硬件在环的整车控制器功能安全测试技术,通过整车控制器研究硬件再换测试方法。

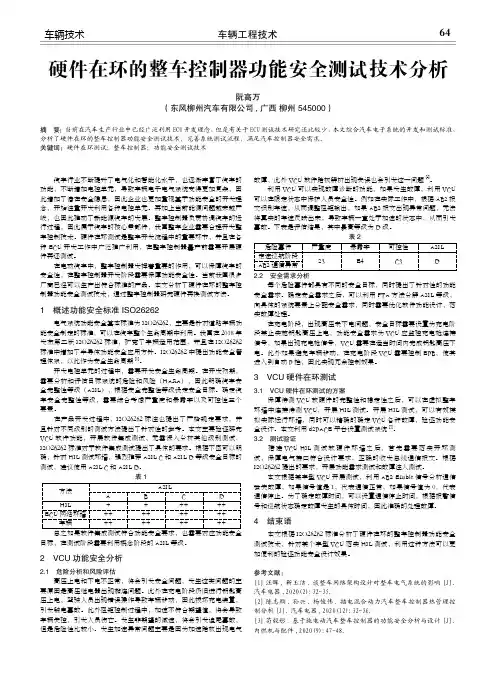

1 概述功能安全标准ISO26262 电气系统功能安全基本标准为ISO26262,主要是针对道路车辆功能安全制定的标准,可以在汽车整个生命周期中利用。

我国在2018年发布第二版ISO26262标准,扩宽了车辆适用范围,并且在ISO26262标准中增加了半导体功能安全应用方针。

ISO26262中提出功能安全管理体系,以此作为安全生命周期[1]。

开发电控单元的过程中,需要开发安全生命周期。

在开发初期,需要分析和评估目标系统的危险和风险(HARA),因此明确汽车安全完整性等级(ASIL),根据安全完整性等级设定安全目标。

确定汽车安全完整性等级,需要综合考虑严重度和暴露率以及可控性三个要素。

在产品开发过程中,ISO26262标注也提出了严格规定要求,并且针对不同级别的测试方法提出了针对性的参考。

本文主要验证研究VCU软件功能,开展软件集成测试,无需深入分析其他级别测试,ISO26262标准对于软件集成测试提出了具体的要求。

根据下图可以明确,针对HIL测试环境,强烈推荐ASIL C和ASIL D等级安全目标的测试,建议使用ASIL C和ASIL D。

(东风柳州汽车有限公司,柳州 545005)(上汽通用五菱汽车股份有限公司,柳州 545007)龙鲜菊、王骏、王伟、梁玮摘要:硬件在环测试是整车开发过程中不可缺少的一环,是在交付用户前对整车质量的检查和保证。

由于硬件在环测试用例的数量上千条,设计测试用例非常耗时。

为了减少测试用例设计时间,提高硬件在环测试效率,本文提出一种基于知识图谱的硬件在环测试用例复用方法,通过使用已有项目的测试用例建立一个测试用例库,根据测试用例库构建知识图谱检索模型,对新建测试用例进行关键字匹配,筛选出所需要的测试用例,进行测试用例重用。

再通过模型匹配和检索,根据整车控制器的功能规范,对复用的测试用例进行验证。

实践表明,该方法能够提高硬件在环测试用例的开发效率和测试用例复用率,平均用例复用率达到了74%,测试用例设计开发时间累计节约73%。

关键词:知识图谱;检索模型;硬件在环;测试用例复用中图分类号:U469.72 文献标识码:A基于知识图谱的硬件在环测试用例复用方法研究0 引言硬件在环(Hardware-in-the-Loop,简称HIL)是通过建立MATLAB 或Simulink 仿真模型来模拟测试对象,并对测试对象进行系统层级的半实物半仿真的测试。

在整车开发周期中,对控制器直接进行实车测试存在很大的安全隐患,且成本高。

因此很多主机厂在实车测试之前会要求进行硬件在环测试,进一步对整车控制器的功能和性能进行验证。

HIL 测试已经成为ECU 开发流程中非常重要的一环[1-2]。

HIL 测试过程中,由于测试对象是控制器,功能种类繁多,测试用例开发工作任务繁重,相同功能的控制器在不同车型上又表现出不同的功能,这就需要大量功能相同的测试用例。

为了减少测试用例开发的工作量,重复利用测试用例可以提高测试效率[3-4]。

但是,测试工程师如何对测试用例进行重复利用又是一个重要的问题。

钱忠胜等对程序测试代码进行分析,提出相似测试用例程序可用关键字流图的程序[5]。

Self-driving 自动驾驶自动驾驶汽车硬件在环测试技术概述文/王敏委基于模拟仿真机制的在环测试是自动驾驶汽车研 发测试的重要过程,可以在多种虚拟场景下对车辆性 能和车辆控制算法进行低成本且高效的验证。

在车辆 研发的v形体系中,硬件在环测试是针对各个车辆电 子控制单元(ECU)进行功能、性能的测试验证。

一 般的硬件在环(HIL)测试平台可以分为四层:车辆仿 真层、传感器仿真层、场景仿真层和硬件电子控制单 元(ECU)层。

HIL测试平台可以实现多种功能的测 试验证,主要用于以下任务:构建汽车运动模型、各 种传感器模型和虚拟测试场景并开展测试;对环境感 知、路径规划、决策、车辆控制、通信与交互等算法 进行闭环评估;推动上述算法从虚拟环境到真实自动 驾驶汽车的快速移植。

1简介在环测试和实车测试是用来验证和优化自动驾驶 汽车的感知、控制等算法的主要技术。

由于自动驾驶 汽车引入了大量的新技术,有必要在技术完全成熟之 前通过在环测试对这些基于人工智能的感知和控制算 法进行预先测试评估,因此在环测试渐渐成为自动驾 驶汽车研发的强制性步骤。

传统的实车测试是一种费 时费力且成本高的测试方法,只能进行有限数量的场 景测试。

相比之下,在环测试使用了和实际车辆比较 一致的仿真传感器、车辆和交通场景,提供了一种经 济效益和测试效果比较均衡的测试环境。

通过以往的 各种自动驾驶智能算法研究和实验,验证了这种在环 测试方法在车辆功能-麵口性能分析上的高效性。

一般地,硬件在环(HIL)测试平台结构框架如图 1所示,包含多种仿真软件接口和硬件ECU接口,各 个接口组合成一个高效的封闭测试验证循环。

仿真软 件接口包含3部分:一是控制车辆运动的车辆仿真模型;二是产生车辆数据的各种传感器仿真模型;三是 模拟真实道路场景的虚丨以测试环境。

5更件ECU接口则 包含了真实的车辆ECU。

仿 口K=3H Z3■车》状志传W Im&mB f pr■孕•K&f is S t t iSB-------------------^自功《饕汽李实车平台m c m s a i M u t法V i--------**CAN!j•a a s M金■a s m____ii——1L-—-t---ts v;*畔在仿霣测试T图1自动驾驶汽车硬件在环测试平台组成仿真软件接口可以运行包括各种车辆软件,模拟 测试平台上任何所需的对象。

基于CarSim的电动助力转向系统仿真与硬件在环验证一、本文概述随着汽车工业的快速发展,电动助力转向系统(Electric Power Steering, EPS)已成为现代车辆的重要组成部分。

EPS系统不仅提高了驾驶的便捷性和舒适性,同时也对车辆的操纵稳定性和安全性起着至关重要的作用。

然而,EPS系统的设计和优化面临着众多挑战,包括系统性能的优化、安全性的保障以及成本的控制等。

因此,对EPS系统进行精确而高效的仿真分析以及硬件在环验证成为了研究和开发过程中的关键步骤。

本文旨在介绍基于CarSim的电动助力转向系统仿真与硬件在环验证的研究方法和技术。

本文将概述EPS系统的基本原理和结构,以及其在车辆动力学中的作用。

本文将详细介绍CarSim仿真软件在EPS 系统仿真中的应用,包括建模过程、仿真参数设置以及仿真结果的分析和处理。

接着,本文将探讨硬件在环验证的重要性,以及如何在CarSim环境中实现硬件在环验证。

本文将通过实例分析,展示基于CarSim的EPS系统仿真与硬件在环验证的实际应用效果,为EPS系统的设计和优化提供有效的技术支持。

通过本文的研究,旨在为EPS系统的研究者和工程师提供一种基于CarSim的仿真与硬件在环验证的方法论,以提高EPS系统的开发效率和性能优化,为现代汽车工业的发展做出贡献。

二、EPS系统原理及CarSim仿真建模电动助力转向系统(EPS,Electric Power Steering)是一种先进的汽车转向系统,旨在通过电机提供辅助转向力矩,以提高驾驶的舒适性和安全性。

EPS系统主要由转向传感器、车速传感器、电机、电子控制单元(ECU)等组成。

当驾驶员转动方向盘时,转向传感器检测方向盘的转角和转速,车速传感器则检测车辆的速度。

这些信息被传递给ECU,ECU根据预设的控制策略计算出所需的辅助转向力矩,并控制电机产生该力矩,从而帮助驾驶员更轻松、更稳定地驾驶汽车。

为了对EPS系统进行仿真分析,我们采用了CarSim软件。