对硝基-α-氨基苯乙酮盐酸盐的车间生产工艺规程

- 格式:doc

- 大小:692.40 KB

- 文档页数:19

目录1 物料计算 (1)1.1计算基准 (1)1.2混合料槽 (1)1.3氧化塔 (2)1.4去酸釜 (5)1.5苯甲酸釜 (6)1.6冷冻结晶釜 (8)2 热量计算 (11)2.1氧化塔热量衡算(以零摄氏度为基准) (11)2.2去酸釜热量衡算 (15)2.3冷冻结晶釜热量衡算 (16)2.4去酸釜 (18)2.5纯碱溶解釜 (19)2.6酸析釜 (19)2.7冷冻釜 (20)2.8对定型设备进行选型 (20)3 能量计算 (26)3.1水消耗量 (26)3.2水蒸气用量 (27)3.3电消耗量 (28)4 浮阀塔计算 (32)4.1技术特性及要求 (32)4.2工艺结构尺寸 (32)4.3设备安装型式 (36)4.4设备材料 (36)4.5接管一览表 (36)4.6设备示意图 (37)5 经济概算 (38)5.1土建工程费 (38)5.2设备费用 (38)5.3公司费用 (39)1 物料计算1.1计算基准:根据任务书,年产为650t,设每年250天工作日,则日产量=650250=2.56t d⁄(1-1)反应选择性:生成甲酸及二氧化碳的副反应的选择性相同。

混合料槽精对位:回收对位=1500:750(质量比,下同);精对位纯度≥99%;回收对位:含酮15%。

氧化塔氧化液组成:对酮含量≥50%;对酸含量:5-7%;其他为:对硝乙苯、杂质;吹出油:进料=50:2400;空气耗量:以吹出氧气量计,为反应耗氧量的5-10倍;其他纯碱:氧化液=60~80:2000;水:氧化液=600:2000;回收苯甲酸:生成苯甲酸=9:10;回收油:液碱:焦亚硫酸钠=2000:30:15;复蒸:进料:残渣=1680:2200:520;对酮:回收油=940:1140;各步工段物料衡算1.2混合料槽图 1-1物料混合图示如图 1-1自由度:1123223f =---++=(1-2)附加条件:7501500F F 21= (1-3) 假设 F 1=3.442t/d 。

对硝基-α-氨基苯乙酮盐酸盐的车间生产工艺规程目录1.产品概述 (4)1.1 化学名称 (4)1.2 产品化学结构 (4)1.3 质量标准及检验方法 (4)1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料 (5)1.5包装规格要求及贮藏 (5)2. 设计原理 (5)2.1工艺路线选择 (5)2.2设备选型和材质选用 (5)2.3设计围 (5)3.反应过程 (6)3.1反应机理 (6)4.生产方法及工艺规程 (6)4.1 生产 (6)4.1.1 设计采用原料 (6)4.1.2 生产工艺路线 (6)4.2化学反应式 (6)5.生产工艺工程 (6)5.1 原料配比 (6)5.2 主要工艺条件及详细操作过程 (6)5.3工艺过程简图 (7)5.4 异常现象的处理和有关注意事项 (7)5.5重点工艺控制点 (8)6 中间体和成品的质量标准和检查方法 (8)6.1 生产中间体控制项目 (8)6.2 成品出厂质量标准 (8)7.主要设备选择 (9)7.1 设备选型及选材 (9)7.1.1反应器的选择 (9)7.1.2 塔设备的选择 (9)7.1.3 换热器的选择 (10)8.生产分析 (11)8.1 说明 (11)现行的药品生产管理规为卫生部颁布的《药品生产和质量管理规》(GMP) 8.2 车间分析任务 (11)8.2.1 原材料抽样分析 (11)8.2.2 生产中间体、半成品的分析控制 (13)8.2.3 其它分析项目 (15)9. 环境保护 (16)9.1车间环境概况 (16)9.2 车间三废处理情况 (16)10.生产安全与劳动保护 (17)10.1 有毒害物的防措施 (17)10.2 火灾、爆炸防措施 (17)10.3 化学灼伤害措施 (17)10.4 人身防护措施各装置 (18)11.设备一览表及主要设备运行功能 (18)12.操作工时与生产周期 (19)13. 劳动组织与岗位定员 (19)14.物料平衡表 (19)15.附录 (20)1.产品概述1.1 化学名称中文名称:对硝基-α-氨基苯乙酮盐酸盐英文名称:The nitro - Aminoacetophenone hydrochlorid1.2 产品化学结构化学结构式:1.3 质量标准及检验方法质量标准:熔点:77℃以上水份:≤0.2%含酸:≤0.2%色泽:以实样为准分优级、合格1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料1.5包装规格要求及贮藏包装:每包净重50kg,成品装在聚乙烯塑料袋(规格66×100)中扎口,然后分装入编织袋中扎口,挂好批号标签出厂。

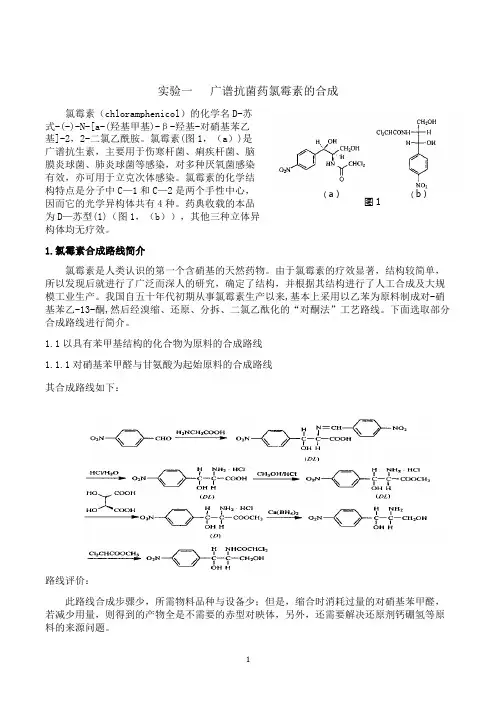

实验一 广谱抗菌药氯霉素的合成氯霉素(chloramphenicol )的化学名D-苏式-(-)-N-[a-(羟基甲基)-β-羟基-对硝基苯乙基]-2,2-二氯乙酰胺。

氯霉素(图1,(a ))是广谱抗生素,主要用于伤寒杆菌、痢疾杆菌、脑膜炎球菌、肺炎球菌等感染,对多种厌氧菌感染有效,亦可用于立克次体感染。

氯霉素的化学结构特点是分子中C —1和C —2是两个手性中心,因而它的光学异构体共有4种。

药典收载的本品为D —苏型(1)(图1,(b )),其他三种立体异构体均无疗效。

1.氯霉素合成路线简介氯霉素是人类认识的第一个含硝基的天然药物。

由于氯霉素的疗效显著,结构较简单,所以发现后就进行了广泛而深人的研究,确定了结构,并根据其结构进行了人工合成及大规模工业生产。

我国自五十年代初期从事氯霉素生产以来,基本上采用以乙苯为原料制成对-硝基苯乙-13-酮,然后经溴缩、还原、分拆、二氯乙酞化的“对酮法”工艺路线。

下面选取部分合成路线进行简介。

1.1以具有苯甲基结构的化合物为原料的合成路线1.1.1对硝基苯甲醛与甘氨酸为起始原料的合成路线其合成路线如下: 路线评价:此路线合成步骤少,所需物料品种与设备少;但是,缩合时消耗过量的对硝基苯甲醛,若减少用量,则得到的产物全是不需要的赤型对映体,另外,还需要解决还原剂钙硼氢等原料的来源问题。

图1 (a ) (b )1.1.2对硝基苯甲醛与己醛缩合经对硝基肉桂醇的合成路线对硝基苯甲醛与乙醛进行经羟醛缩合得到对硝基肉桂醛后,采用还原剂将醛还原成醇。

然后从反式对硝基肉桂醇出发经加成、环氧化、L—酒石酸铵拆分等步骤而得氯霉素。

反应路线如下:路线评价:此路线本路线使用符合立体构型要求的反式对硝基肉桂醇为中间体合成步骤不多,各步收率不低是一条有发展前途的合成路线。

1.1.3以苯甲醛为起始原料的合成路线苯甲醛与乙醛反应后再经还原得到肉桂醇,然后经下列过程制得氯霉素。

反应路线如下:路线评价:这条路线的优点是由于最后引入硝基,使得硝化反应中对位体收率高;缺点是,需要在低温下进行,需要制冷设备。

1 设计依据1.1设计依据根据华东理工大学的教学要求,作为制药工程专业大四的学生,要综合运用以前所学的各科知识,进行为期四周的毕业小设计,以便理论联系实际,提高解决问题的能力。

由设计任务书可知,本项目为年产580吨对硝基苯乙酮氧化工段车间工艺设计。

由于设计时间有限,此次设计仅仅在混合料槽、氧化塔、去酸釜、苯甲酸釜、冷却结晶釜、离心机、冷冻釜、洗涤釜、复蒸釜、干燥器、吹出油贮槽、纯碱溶液高位槽、尾气冷却器、回收油洗涤釜、回收油蒸馏釜的范围内进行。

1.2设计路线本工艺采用对硝基乙苯为原料,利用空气氧化为对硝基苯乙酮。

对硝基乙苯在缓和条件下氧化生成对硝基苯乙酮,但是在激烈的条件下进行氧化,则生成对硝基苯甲酸。

这两个反应不是完全分开的,因此在对硝基乙苯氧化过程中,应注意控制反应条件,减少对硝基苯甲酸的生成。

将对硝基乙苯加入氧化塔中,加入硬脂酸钴及乙酸锰催化剂(内含载体碳酸钙90%),其量各为对硝基乙苯重量的十万分之五。

从塔底往塔内通进压缩空气,使塔内压力达0.49MPa (5kg/cm2),并调节尾气压力使达2.9×103Pa (300mm 水柱)左右。

逐渐升温至150℃以激发反应,反应开始后,随即发生连锁反应并放热。

这时适当地往反应塔夹层通水使反应温度平稳下降,维持在135℃进行反应。

收集反应生成的水,并根据汽水分离器分出的冷凝水量判断反应进行的程度。

当反应生成热量逐渐减少,生成水的数量和速度降到一定程度时停止反应,稍冷,将物料放出。

氧化液进入去酸釜,配制碳酸钠饱和液于70~80℃,搅拌加入去酸釜内,加入适量稀释对酸钠盐水溶液使溶液分层。

水层进入苯甲酸釜,加入氯化钠和硫酸,苯甲酸在釜内分离。

氧化油在结晶釜内通过2次结晶进入离心机,加入水进行分离。

分离得到的湿对酮在烘房进行烘干处理,分离后得到的回收母液进入洗涤釜,搅拌,加入定量的焦亚硫酸钠水溶液,下层油液于另一洗涤釜中碱洗。

洗涤液送入复蒸塔进行复蒸,得到残渣和复蒸对位,复蒸对位进入回收对位槽继续下一次反应。

对硝基苯胺生产操作规程《对硝基苯胺生产操作规程》一、目的为了确保对硝基苯胺的生产过程安全、稳定、高效,制定本操作规程。

二、适用范围本操作规程适用于对硝基苯胺的生产操作过程。

三、操作流程1. 原料准备:准备好所需的化学原料,包括苯胺、硝酸和硫酸。

2. 反应槽搅拌:将苯胺加入反应槽中,设置合适的搅拌速度。

3. 加入硝酸:在搅拌的同时,缓慢将硝酸加入反应槽中,控制反应温度。

4. 加入硫酸:在反应温度达到设定值后,再将硫酸加入反应槽中。

5. 放热控制:严格控制反应过程中的放热情况,避免温度过高导致副反应发生。

6. 反应结束:待反应结束后,对硝基苯胺通过过滤或萃取方式进行分离。

7. 产品收集:收集分离得到的对硝基苯胺产品。

四、操作注意事项1. 操作人员需穿戴好防护装备,包括护目镜、手套、防护服等。

2. 对操作过程中产生的废液进行合理的处理,避免对环境造成污染。

3. 反应过程中需及时监测反应温度、压力等参数,确保反应条件稳定。

4. 严格禁止在生产车间内吸烟、打火或进行其他可能引发火灾的行为。

5. 对硝基苯胺生产操作过程中如遇突发情况,应立即停止操作并通知相关人员处理。

五、安全措施1. 严格执行化学品安全操作规程。

2. 定期对设备进行检查和维护,确保设备运行稳定。

3. 进行化学品储存和处理时,遵守相关规定,确保化学品的储存安全。

4. 实行操作证、操作票制度,严格控制操作者的资质和权限。

六、管理措施1. 制定相关操作规程,确保操作流程得到严格执行。

2. 进行定期的安全培训和化学品安全知识教育。

3. 加强对生产过程中的安全风险的评估和管理。

七、附则本操作规程在生产过程中应得到严格执行,如有需要进行调整,应经过质量管理部门和安全环保部门的审核和批准。

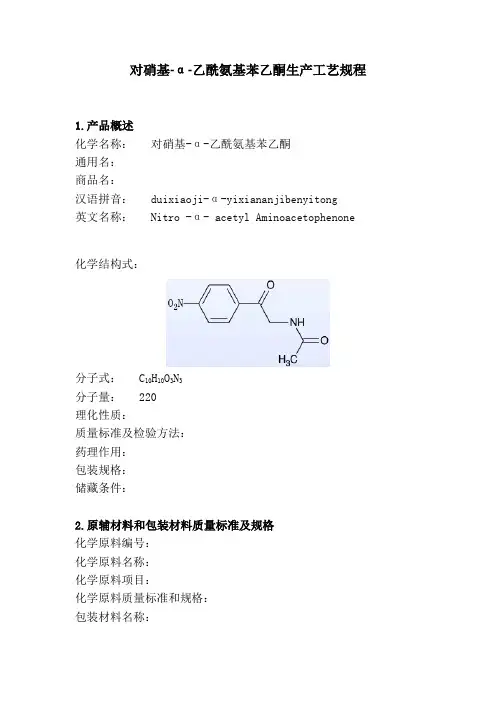

对硝基-α-乙酰氨基苯乙酮生产工艺规程1.产品概述化学名称:对硝基-α-乙酰氨基苯乙酮通用名:商品名:汉语拼音: duixiaoji-α-yixiananjibenyitong英文名称: Nitro -α- acetyl Aminoacetophenone 化学结构式:分子式: C10H10O3N3分子量: 220理化性质:质量标准及检验方法:药理作用:包装规格:储藏条件:2.原辅材料和包装材料质量标准及规格化学原料编号:化学原料名称:化学原料项目:化学原料质量标准和规格:包装材料名称:包装材料材质:包装材料形状:包装材料规格:3.反应过程主反应:副反应:辅助反应:无反应物的中文名称:对硝基-α-乙酰氨基苯乙酮酸盐反应物的分子量:214.5产物的中文名称:对硝基-α-乙酰氨基苯乙酮产物的分子量:220反应终点的控制方法和快速化验方法:4.生产工艺流程与设备流程图5.生产工艺过程原料配比:主要工艺条件及详细操作过程:重点工艺控制点:异常现象的处理和有关注意事项:6.中间体和半成品的质量标准和检验方法7.生产技术经济指标8.生产安全与劳动保护有毒害物的防范措施:对可能产生泄露的设备,管道在满足工艺的条件下,尽量避开布置。

为防止布置在厂房内的生产装置产生的有毒有害物质积累,厂房内设计可靠地通风系统。

火灾、爆炸防范措施:装置内的设备、管道、建构筑物之间保持一定防火间距。

有火灾爆炸的建构筑物的结构形式以及选用材料符合防火防爆要求,具有可燃气体,易燃液体的生产装置设防静电接地系统。

具有火灾爆炸危险的的生产设备和管道设计安全阀、爆破板、水封、防火器等。

安装有毒气体报警器。

化学灼伤害措施:化学灼伤危害作业尽量采用机械化、自动化,并安装必要的信号警报、安全联锁和保险装置。

另外在作业区安装洗眼器、淋浴器等安全防护措施,并在装置区设置救护箱。

工作人员配备必要的个人防护用品。

人身防护措施:各装置根据工作环境特点配制各种必备的防护用具和用品。

药化实验 氯霉素(Chloramphenicol )的合成一、目的要求1.熟悉溴化、Delepine 反应、乙酰化、羟甲基化、Meerwein-Ponndorf-Verley 羰基还原、水解、拆分、二氯乙酰化等反应的原理。

2. 掌握各步反应的基本操作和终点的控制。

3. 熟悉氯霉素及其中间体的立体化学。

4. 了解播种结晶法拆分外消旋体的原理,熟悉操作过程。

5. 掌握利用旋光仪测定光学异构体质量的方法。

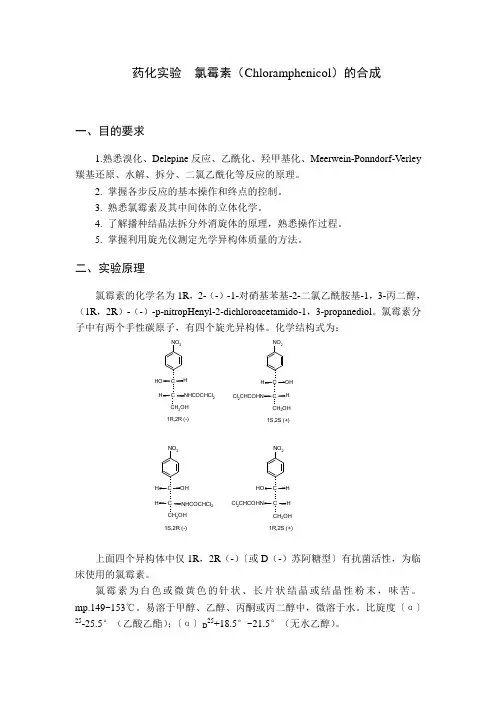

二、实验原理氯霉素的化学名为1R ,2-(-)-1-对硝基苯基-2-二氯乙酰胺基-1,3-丙二醇,(1R ,2R )-(-)-p-nitropHenyl-2-dichloroacetamido-1,3-propanediol 。

氯霉素分子中有两个手性碳原子,有四个旋光异构体。

化学结构式为:NO 2C HOH CCH 2OH HCl 2CHCOHNNO 2C HO H CCH 2OH HNHCOCHCl2NO 2C H OH CCH 2OH Cl 2CHCOHNHNO 2C OHH CCH 2OH NHCOCHCl2H上面四个异构体中仅1R ,2R (-)〔或D (-)苏阿糖型〕有抗菌活性,为临床使用的氯霉素。

氯霉素为白色或微黄色的针状、长片状结晶或结晶性粉末,味苦。

mp.149~153℃。

易溶于甲醇、乙醇、丙酮或丙二醇中,微溶于水。

比旋度〔α〕25-25.5°(乙酸乙酯);〔α〕D 25+18.5°~21.5°(无水乙醇)。

合成路线如下:O2N COCH265O2N COCH2Br(CH)N , C H ClO2N COCH2Br(CH2)6N4C H OH2O2N COCH2NH2. HCl(CH CO)O3O2N COCH2NHCOCH3HCHOC2H5OHO2N COCH CH2OHNHCOCH3Al[OCH(CH)]33O2N CHOHC CH2OHHNHCOCH3O2N CHOHC CH2OHHNH2.HClHCl , H OO2N CHOHC CH2OHNH2O2N CHC CH2OHHNHCOCH3CHCl2COOCH3, CH3OHO2N CHOHC CH2OHHNHCOCHCl2三、实验方法(一)对硝基α-溴代苯乙酮的制备在装有搅拌器、温度计、冷凝管、滴液漏斗的250 mL四颈瓶中,加入对硝基苯乙酮10 g,氯苯75 mL,于25~28℃搅拌使溶解。

对硝基-α-溴代苯乙酮的车间生产工艺规程目录1.产品概述 (4)1.1 化学名称 (4)1.2 产品化学结构 (4)1.3 质量标准及检验方法 (4)1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料 (4)1.5包装规格要求及贮藏 (4)2. 设计原理 (4)2.1工艺路线选择 (4)2.2设备选型和材质选用 (5)2.3设计范围 (5)3.反应过程 (5)3.1反应机理 (5)4.生产方法及工艺规程 (5)4.1 生产 (5)4.1.1 设计采用原料 (5)4.1.2 生产工艺路线 (5)4.2化学反应式 (6)5.生产工艺工程 (6)5.1 原料配比 (6)5.2 主要工艺条件及详细操作过程 (6)5.3工艺过程简图 (6)5.4 异常现象的处理和有关注意事项 (7)5.5重点工艺控制点 (7)6 中间体和成品的质量标准和检查方法 (7)6.1 生产中间体控制项目 (7)6.2 成品出厂质量标准 (8)7.主要设备选择 (8)7.1 设备选型及选材 (8)7.1.1反应器的选择 (8)7.1.2 塔设备的选择 (9)7.1.3 换热器的选择 (9)8.生产分析 (10)8.1 说明 (10)现行的药品生产管理规范为卫生部颁布的《药品生产和质量管理规范》(GMP)8.2 车间分析任务 (11)8.2.1 原材料抽样分析 (11)8.2.2 生产中间体、半成品的分析控制 (13)8.2.3 其它分析项目 (15)9. 环境保护 (16)9.1车间环境概况 (16)9.2 车间三废处理情况 (16)10.生产安全与劳动保护 (16)10.1 有毒害物的防范措施 (16)10.2 火灾、爆炸防范措施 (17)10.3 化学灼伤害措施 (17)10.4 人身防护措施各装置 (17)11.设备一览表及主要设备运行功能 (17)12.操作工时与生产周期 (18)13.劳动组织与岗位定员 (18)14.物料平衡表 (18)15.附录 (19)1.产品概述1.1 化学名称对硝基-α-溴代苯乙酮英文名称:2-Bromo-4'-nitroacetophenone1.2 产品化学结构化学结构式:1.3 质量标准及检验方法质量标准:熔点:77℃以上水份:≤0.2%含酸:≤0.2%色泽:以实样为准分优级、合格1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料1.5包装规格要求及贮藏包装:每包净重50kg,成品装在聚乙烯塑料袋(规格66×100)中扎口,然后分装入编织袋中扎口,挂好批号标签出厂。

对硝基子氨基苯乙酮盐酸盐的合成路线嘿,朋友们,今天我们聊聊一种神奇的化合物——对硝基子氨基苯乙酮盐酸盐。

听起来是不是有点拗口?别担心,咱们慢慢来,保证你听得懂,还能乐呵呵地记住。

咱们得了解一下这家伙的来历。

对硝基子氨基苯乙酮,这名字一听就觉得很高大上。

说白了,它是一种化学物质,属于芳香族化合物,具有特殊的生物活性。

咱们今天的目标,就是把它合成成盐酸盐。

就像做饭一样,得先准备好材料,才好下厨。

你瞧,化学也和烹饪一样,讲究的是细致入微。

合成这个东西,第一步就是得找一些关键原料。

一般来说,我们需要苯乙酮,硝酸和氨水这些小伙伴。

听上去可能有点复杂,但其实跟买菜一样,都是一些日常能碰到的东西。

苯乙酮就像是主料,硝酸和氨水就是调味料,缺一不可。

要是不小心少了什么,咱们的“菜”可就做不成了。

就是让这些原料“互动”起来的时刻了。

把苯乙酮和硝酸混合,慢慢加热,像是给它们来个热情的拥抱。

温度可不能太高,咱可不想让这道菜烧焦了,呵呵。

这一步是生成对硝基苯乙酮的关键步骤,等到颜色变得恰到好处时,就可以关火,继续往下走。

然后,把对硝基苯乙酮和氨水混合。

这个时候,你可以想象一下,像是在做沙拉,把各种食材都放进去搅拌。

慢慢搅拌,保持温度,这样才能让它们充分融合。

温度控制得当,反应迅速。

反应完后,咱们就能看到一堆新鲜出炉的化合物,心里简直乐开了花!不过,别高兴得太早,接下来还得经过一些提纯和结晶的步骤。

把混合物过滤,去掉杂质,得到更纯净的成分。

这就像把沙拉里的果仁挑出来,只留最鲜美的部分。

经过提纯后,咱们就能获得对硝基子氨基苯乙酮的结晶,真是如同从菜市场挑到最新鲜的蔬菜一样美妙。

最后一步,咱们得把这玩意儿转化为盐酸盐。

把纯净的对硝基子氨基苯乙酮与盐酸反应,哇哦,瞬间就能得到目标物质!就像是完成了一道美食,心中满满的成就感。

看到结晶体在试管中慢慢形成,真是让人心花怒放啊。

好了,以上就是对硝基子氨基苯乙酮盐酸盐的合成过程。

听上去是不是很复杂?其实就像做一道拿手好菜,步骤多点没关系,最重要的是把握好火候和材料。

氯霉素(Chloramphenicol )的合成O 2C HOH CCH 2OHHCl 2CHCOHNNO 2C HH CCH 2OHHNHCOCHCl 21S,2S (+) C 11H 12C l2N 2O 5 323.13本品化学名为D -苏式-(-)-N -[α-(羟基甲基)-β-羟基-对硝基苯乙基]-2,2-二氯乙酰胺];[D –threo-(-)-N[α-(hydroxymethyl)-β-hydroxy-p-nitrophenthyl]-2,2-dichloro acetamine] 本品为白色或微带黄绿色针状、长片状结晶或结晶性粉末,味苦。

易溶于甲醇、乙醇、丙酮或丙二醇,在水中微溶。

mp.149~153℃;〔α〕D25 18.5°~21.5°(无水乙醇,50mg/mL )。

本品性质稳定,能耐热。

但在强酸性和强碱性溶液中,都可引起水解。

本品对革兰氏阴性菌及阳性菌都有作用,但对前者效力强于后者,也用于支原体,衣原体、立克次体,螺旋体和一些厌氧菌感染。

临床主要用于伤寒、副伤寒和其他沙门菌、脆弱拟杆菌感染。

但长期和多次应用可损害骨髓造血功能引起再生障碍性贫血等。

一、实验目的1.掌握氯霉素的制备和光学异构体的拆分方法(诱导结晶法)2. 熟悉氯霉素的性质和鉴别反应。

二、实验原理氯霉素含有两个手性碳原子,有四个旋光异构体,其中仅1R ,2R (-)或D (-)苏阿糖型(threoo )有抗菌活性,为临床使用的氯霉素。

含等量右旋体(1R ,2R (-))和无效左旋体(1S ,2S (+))的混旋体为合霉素,已经淘汰不用。

光学异构体的结构为:NO 2C HOH CCH 2OH HCl 2NO 2C O HCCH 2OH 2D-(-)-threp(苏阿糖型) L-(+)-threp(苏阿糖型)NO 2C H CCH 2OH Cl 2HNO 2C OHCCH 2OH2HD-(+)-erythro(赤藓糖型) L-(-)-erythro(赤藓糖型)氯霉素的合成是以对硝基苯乙酮为原料,经溴化生成对硝基-α-溴代苯乙酮,与环六亚甲基四胺成盐后,以盐酸水解得对硝基-α-氨基苯乙酮盐酸盐,用醋酐乙酰化再与甲醛缩合,羟甲基化得对硝基-α-乙酰胺基-β-羟基苯丙酮,再以异丙醇铝还原得(±)- 苏阿糖型-1-对硝基苯基-α-乙酰胺基丙二醇,经盐酸水解脱去乙酰基,以碱中和得(±)苏阿糖型-1-对硝基苯基-α氨基丙二醇(氨基物),用诱导结晶法进行拆分得D-(-)苏阿糖型氨基物,最后用二氯代乙酸甲酯进行二氯乙酰化即得。

实验十六氯霉素(Chloramphenicol)的合成实验十六氯霉素(Chloramphenicol)的合成一、目的要求1.熟悉溴化、Delepine反应、乙酰化、羟甲基化、Meerwein-Ponndorf-Verley羰基还原、水解、拆分、二氯乙酰化等反应的原理。

2. 掌握各步反应的基本操作和终点的控制。

3. 熟悉氯霉素及其中间体的立体化学。

4. 了解播种结晶法拆分外消旋体的原理,熟悉操作过程。

5. 掌握利用旋光仪测定光学异构体质量的方法。

二、实验原理氯霉素的化学名为1R,2-(-)-1-对硝基苯基-2-二氯乙酰胺基-1,3-丙二醇,(1R,2R)-(-)-p-nitropHenyl-2-dichloroacetamido-1,3-propanediol。

氯霉素分子中有两个手性碳原子,有四个旋光异构体。

化学结构式为:NONO22HHOCCOHHHCNHCOCHClCHCHCOHNCl22CHOHCHOH221R,2R (-)1S,2S (+)NONO22OHHHHOCCHCCHCOHNClHCNHCOCHCl22CHCHOHOH221R,2S (+)1S,2R (-)上面四个异构体中仅1R,2R(-)〔或D(-)苏阿糖型〕有抗菌活性,为临床使用的氯霉素。

氯霉素为白色或微黄色的针状、长片状结晶或结晶性粉末,味苦。

mp.149~153?。

易溶于甲醇、乙醇、丙酮或丙二醇中,微溶于水。

比旋度〔α〕2525-25.5?(乙酸乙酯);〔α〕+18.5?~21.5?(无水乙醇)。

D合成路线如下:Br , CHCl)N , CHCl(CH26526465ONCOCHBrONCOCHBr(CH)NONCOCH222226423 CHOHCO)O(CHHCHO2532NOCOCHNHCOCHNOCOCHNH . HCl223222HCl , HOCHCOONa2CHOH325NHCOCHNHCOCHH33OHCl ,HAl[OCH(CH)]2323ONCHOHONCOCHCHOHCC2222CHCH(OH)CH33OHH.HClNHNHHH22拆分15%NaOHONONCHOHCCCHOHCC2222OHOHHHNHCOCHClNHCOCHHH23CHClCOOCH , CHOH233ONCHOHONCCCHOHCC2222OHHOHH三、实验方法(一)对硝基α-溴代苯乙酮的制备在装有搅拌器、温度计、冷凝管、滴液漏斗的 250 mL四颈瓶中,加入对硝基苯乙酮10 g,氯苯75 mL,于25~28?搅拌使溶解。

对硝基-α-氨基苯乙酮盐酸盐的车间生产工艺规程目录1.产品概述 (4)1.1 化学名称 (4)1.2 产品化学结构 (4)1.3 质量标准及检验方法 (4)1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料 (4)1.5包装规格要求及贮藏 (4)2. 设计原理 (4)2.1工艺路线选择 (5)2.2设备选型和材质选用 (5)2.3设计范围 (5)3.反应过程 (5)3.1反应机理 (5)4.生产方法及工艺规程 (5)4.1 生产 (5)4.1.1 设计采用原料 (5)4.1.2 生产工艺路线 (5)4.2化学反应式 (6)5.生产工艺工程 (6)5.1 原料配比 (6)5.2 主要工艺条件及详细操作过程 (6)5.3工艺过程简图 (6)5.4 异常现象的处理和有关注意事项 (7)5.5重点工艺控制点 (7)6 中间体和成品的质量标准和检查方法 (7)6.1 生产中间体控制项目 (7)6.2 成品出厂质量标准 (8)7.主要设备选择 (8)7.1 设备选型及选材 (8)7.1.1反应器的选择 (8)7.1.2 塔设备的选择 (9)7.1.3 换热器的选择 (9)8.生产分析 (10)8.1 说明 (10)现行的药品生产管理规范为卫生部颁布的《药品生产和质量管理规范》(GMP)8.2 车间分析任务 (11)8.2.1 原材料抽样分析 (11)8.2.2 生产中间体、半成品的分析控制 (13)8.2.3 其它分析项目 (15)9. 环境保护 (16)9.1车间环境概况 (16)9.2 车间三废处理情况 (16)10.生产安全与劳动保护 (16)10.1 有毒害物的防范措施 (16)10.2 火灾、爆炸防范措施 (17)10.3 化学灼伤害措施 (17)10.4 人身防护措施各装置 (17)11.设备一览表及主要设备运行功能 (17)12.操作工时与生产周期 (18)13.劳动组织与岗位定员 (18)14.物料平衡表 (18)15.附录 (19)1.产品概述1.1 化学名称中文名称:对硝基-α-氨基苯乙酮盐酸盐英文名称:The nitro - Aminoacetophenone hydrochlorid1.2 产品化学结构化学结构式:1.3 质量标准及检验方法质量标准:熔点:77℃以上水份:≤0.2%含酸:≤0.2%色泽:以实样为准分优级、合格1.4 临床用途:有机合成中间体,是制造合霉素和氯霉素等医药的原料1.5包装规格要求及贮藏包装:每包净重50kg,成品装在聚乙烯塑料袋(规格66×100)中扎口,然后分装入编织袋中扎口,挂好批号标签出厂。

标签应写明:产品名称、出场批号、净重、包装日期、包装人员2. 设计原理2.1工艺路线选择本设计采用对硝基-α-溴代苯乙酮经Delepine反应得到对硝基-α-氨基苯乙酮盐酸盐的生产工艺路线。

2.2设备选型和材质选用反应釜均选用HG5-251-79型K式搪玻璃反应釜。

高位槽及计量槽采用立式椭圆形封头容器,材质符合JB1426-74。

贮槽采用卧式椭圆形封头容器,材质符合JB1428-74。

分馏塔选用填料塔,填料为BX金属丝波纹填料,材料为不锈钢。

氧化塔选用浮阀板式塔,材料为不锈钢。

换热器一般均采用管壳式换热器中的列管式固定管板换热器,当△Tm>60℃时管壳采用膨胀结。

2.3设计范围车间范围内工艺设计(含配酸、硝化、粗蒸、分馏、精蒸、氧化、去酸、冷冻结晶、干燥),不包含土建、设备仪表自控、给排水、概算等非工艺专业内容。

3.反应过程3.1反应机理对硝基-α-溴代苯乙酮与六次甲基四胺进行成盐反应生成对硝基-α-溴代苯乙酮六次甲基四胺盐,此反应可定量进行的。

该盐在酸性下水解,得到了伯胺的盐酸盐。

4.生产方法及工艺规程4.1 生产4.1.1 设计采用原料H2SO4(含量≥93%)HNO3 (含量≥97%)氯苯(含量≥95%)4.1.2 生产工艺路线将经脱水的氯苯或成盐反应的母液加入干燥的反应罐内,在搅拌下加入干燥的六次甲基四胺(比理论量稍过量),用冰盐水5~15℃,将除净残渣的溴化液抽入,33~38℃反应1h,然后测定反应终点。

对硝基-α-溴代苯乙酮六次甲基四胺盐无需过滤,冷却后即可直接用于下步水解反应。

4.2化学反应式5.生产工艺工程5.1 原料配比对硝基-α-溴代苯乙酮:空气:硬脂酸钴:乙酸锰=1:适量:0.000533:0.000533(质量比)。

5.2 主要工艺条件及详细操作过程将经脱水的氯苯或成盐反应的母液加入干燥的反应罐内,在搅拌下加入干燥的六次甲基四胺(比理论量稍过量),用冰盐水5~15℃,将除净残渣的溴化液抽入,33~38℃反应1h,然后测定反应终点。

对硝基-α-溴代苯乙酮六次甲基四胺盐无需过滤,冷却后即可直接用于下步水解反应。

将盐酸加入搪玻璃罐内,降温至7~9℃搅拌下加入对硝基-α-溴代苯乙酮六次甲基四胺盐。

继续搅拌至对硝基-α-溴代苯乙酮六次甲基四胺盐转变为颗粒状后,停止搅拌,静置,使其保持在 2.5%左右(确保反应在强酸性下进行)。

反应完毕,降温,分去酸水,加入常水洗去酸后,加入温水分出二乙醇缩甲醛。

再加入适量水搅拌冷至-3℃,离心分离,得到对硝基-α-氨基苯乙酮盐酸盐。

分出的氯苯用水洗去酸,经干燥后,循环用语溴化及成盐反应。

5.3工艺过程简图5.4 异常现象的处理和有关注意事项硬脂酸钴质轻,为防止投料飞扬损失,预先将其与等量的对硝基混合,然后计入反应塔。

严格控制反应温度。

当遇停电,应即时紧急停车,关闭进气凡尔,立即通知值班长,电工间等有关人员。

凡遇停水应立即采取区别对待措施,如断软水,可供硬水,如硬水因故供应不上,应立即关闭通气紧急停车。

如因故压缩空气停送,各节塔进水紧急冷却至80℃以下,以免反应液转深5.5重点工艺控制点6 中间体和成品的质量标准和检查方法6.1 生产中间体控制项目6.2 成品出厂质量标准7.主要设备选择7.1 设备选型及选材在设备选型之中贮槽除硝酸和硫酸外其余均用碳钢。

贮罐除硝酸(有较强的腐蚀性)用铝制,其它均用碳钢,塔设备使用不锈钢。

7.1.1反应器的选择本反应中的反应物均有较强的腐蚀性且反应中大部分需要加热或冷却,因而反应器选用带夹套的搪玻璃反应罐。

因为搅拌往往可以加速物料之间的混和,提高传热、传质速率,促进反应的进行,减少副产物的生成,因而在反应釜中加入了搅拌器,搅拌器均用框式。

本反应中的反应物均有较强的腐蚀性且反应中大部分需要加热或冷却,因而反应器选用带夹套的搪玻璃反应罐。

因为搅拌往往可以加速物料之间的混和,提高传热、传质速率,促进反应的进行,减少副产物的生成,因而在反应釜中加入了搅拌器,搅拌器均用框式。

7.1.2 塔设备的选择BX波纹填料塔可以解决流体分布均匀,有效传质面积大和阻力小等问题,目前已在分馏、精馏、吸收、解吸等单元操作中得到广泛的应用,取得了较好的效果,因而一次分馏及二次分馏操作均用波纹填料塔。

由于浮阀塔的操作弹性大、效率高、处理能力大、液气比范围大、不易堵塞、易于操作、因而氧化反应选用泡罩塔。

7.1.3 换热器的选择管壳式换热器具有处理量大,适应性强,操作弹性大,易于制造,结构可靠,材料范围广,生产成本低等特点,特别是它能在高温高压条件下应用,因而在本次设计中冷凝器选用浮头式列管换热器、冷却器、均选用固定板式管壳换热器,再沸器选用立式虹吸式换热器,蒸发器和预热器均采用U形管换热器,干燥的空气预热器采用板式换热器。

8.生产分析8.1 说明生产分析是保证成品质量的关键,尤其是在药品的生产过程中,因为药品的质量是趋势关系到病人的生命。

现行的药品生产管理规范为卫生部颁布的《药品生产和质量管理规范》(GMP)8.2 车间分析任务8.2.1 原材料抽样分析(一)乙苯:无色透明液体,水解质中应显中性,比重0.866-0.870分子式:C8H 10分子量:106.18含量测定:准确量取样液100ml于150ml特制蒸馏瓶内,电炉电压直接加热,控制3-4ml/min的流速,收集要求沸点的馏出物,应符合规定或用气相层析仪测定。

(二)硝酸:黄红色有烟雾的液体,有强烈的刺激性臭。

分子式:HNO3分子量:63.02含量测定:精确称取样品约1g于100ml有塞反口碘瓶中(内有水约20ml)然后加水约10ml 酚酞指示剂三滴,以1N氢氧化钠滴定至微红色。

计算:V´N´0.06302´100= % W式中:N—氢氧化钠标准溶液当量数V—耗用的氢氧化钠溶液的体积0.06302—硝酸的毫克当量W—样品的重量(三)硫酸:无色或灰色的油状液体无臭,在强腐蚀性。

分子式:H2SO4分子量:98.08含量测定:精确称取样品约1g于100ml有塞反口碘量瓶中(内有水约20ml)然后加水约10ml,酚酞指示剂三滴,以1N氢氧化钠滴定至微红色。

计算:V´N´0.04904´100= % WV—耗用氢氧化钠液体积(ml)0.04904—硝酸之毫克当量W—样品重量(g)(四)液碱:无色淡灰或微紫色的粘稠性液体。

分子式:NaOH分子量:40含量测定:(总碱度)精确称取样液约2g,加蒸馏水50ml,以酚酞作指示剂,用0.5N盐酸液滴定红色消失。

计算:V´N´0.04´100= % W式中: N—氢氧化钠标准溶液当量数V—耗用氢氧化钠液体积(ml)0.04—硝酸之毫克当量W—样品重量(g)(五)碳酸钠白色颗粒形粉末,易吸湿,可溶于6份水中,不溶于醇。

分子式:Na2CO3分子量:106.0含量测定:取样品,用105℃干燥至恒重。

确称定经干燥后的样品,约1.5g,加蒸馏水20ml溶后,加甲基橙指示剂1-2滴,用0.5N硫酸液滴定,即得(每1ml的0.5N硫酸液相当于26.50mg Na2CO3)。

(六) 焦亚硫酸钠:白色结晶状粉末,能溶于水而呈酸性带有二氧化硫的臭味,在空气中渐渐氧化京戏为硫酸盐,本品正式化学名称为“偏重亚硫酸钠”。

分子式:Na2S2 O3分子量:190.13含量测定:精确称取样品约0.3g放于锥形瓶中,加蒸馏水20-2ml和20ml3%中性过氧化氢溶液,加入2-3滴由基红指示剂,以0.1N氢氧化钠标准溶液滴至亮黄色。

计算:V´N´0.0604´100= % WV—耗用氢氧化钠液体积(ml)0.0604—硝酸之毫克当量W—样品重量(g)8.2.2 生产中间体、半成品的分析控制(一)混酸:组成:硝酸含量32±1%硫酸含量56±1%含量测定:(1)总酸度测定:取100ml容量瓶一只,预先放入蒸馏水30ml,称定重量,准确吸取检液10ml,移入瓶内,摇匀,冷却至空温称重,加蒸馏水稀至刻度,摇匀,准确吸取稀释液10ml于125ml三角烧瓶中,加酚酞指示剂二滴,用1N NaOH标准液滴定呈微红色为终点。