双线润滑系统1

- 格式:ppt

- 大小:2.28 MB

- 文档页数:22

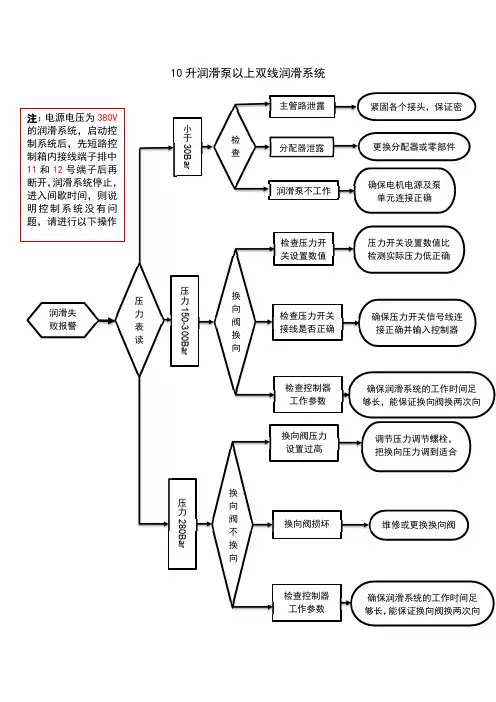

双线式干油集中润滑系统原理与故障诊断双线式干油集中润滑系统原理与故障诊断摘要:分析双线集中润滑系统原理,总结常见故障,对保证系统内设备正常运行,延长设备寿命,减少维修工时,减少能源消耗,降低生产成本,保障安全,保护环境,保证产品质量等方面都有不可估量的作用。

关键词:双线式;集中润滑;工作原理;故障诊断1 引言对于相对运动的机构而言,任何零件之间的相对运动都必然会产生摩擦和磨损,零件与零件之间必然缺少不了润滑,润滑是零件间减小摩擦、降低或延缓磨损的最直接有效的方法。

集中自动干油润滑系统是近几年发展比较快的一项技术,集中自动润滑系统避免了人工加注时的各种缺点,能够按照人们预先的设定值定时、定量自动加注润滑脂到各润滑点,使各润滑点时刻保持良好的润滑状态。

集中自动润滑不受机器运行与否的限制,可随时为通过管线连接在机器上的所有润滑点加注润滑脂,对任何润滑点不会有遗漏。

并且在润滑全过程可以真正做到零污染,如果集中自动润滑系统出现了故障,可以通过控制系统中对监测、报警、和状态记忆等功能实现快速诊断。

目前使用的集中干油润滑系统按其分油方式主要可分为单线集中润滑系统和双线式集中润滑系统。

由于单线式润滑采用的是递进式,供油管线不宜太长,经递进分配阀逐个动作顺序供油的分配阀的一个润滑点堵塞该分配阀就不工作了,其他所有分配阀都会停止工作,故常应用于工程机械、机床等中小型设备上。

相比单线式润滑,双线式润滑可承载更高压力,满足较大数量润滑点,可用于较长管线设备,故常用于冶金、矿山等大型设备上。

2 双线润滑系统的组成、特点及工作原理2.1 双线润滑系统的组成双线润滑系统主要由泵、换向阀、双线分配阀、终端压力开关等4大核心部件组成。

2.2 双线式润滑系统概述双线式润滑系统是集中润滑的一种主要方式。

泵通过换向阀的换向作用,对两条主管路交替注油,将润滑脂注入到各分配阀,并通过分支管路将油脂注入到各润滑点。

众多的分配阀以并联方式连接在管路上,由于压力在管路的沿程损失,理论上油泵至用户点管路越短的分配阀越先动作,故压差开关应安装在用户点管路最长的分配阀之后。

双线干油润滑系统的应用及故障处理冀 慧(安阳职业技术学院河南安阳455004)摘 要:本文简要介绍双线干油集中润滑系统的特点、工作原理,并结合安钢炉卷轧机干油集中润滑系统现场使用情况,对一些常见故障及处理进行探讨。

关键词:双线干油集中润滑系统;特点;工作原理;故障及处理中图分类号:TB4文献标识码:A 文章编号:1000-9795(2010)02-0269-02收稿日期:3作者简介:冀慧(),女,河南安阳人,主要从事冶金机械方向的研究。

润滑是设备维护保养的关键,良好的润滑可以有效地提高设备的使用寿命和产品质量。

从目前国内外钢铁行业设备润滑的发展趋势上看,正在逐步向自动化、高效、低故障、集中的在线封闭式润滑系统跨越。

安阳钢铁公司新建的国内最先进的炉卷轧机就采用了双线干油集中润滑系统,与过去原始的人工加油相比,具有极大的优越性。

但是,在实际应用中,由于设计缺陷、系统质量、现场环境恶劣等种种因素,都可能导致润滑系统不能发挥最佳效能。

因此,系统了解和掌握双线润滑特点和故障处理有利于润滑设备的更好运行。

一、双线干油集中润滑系统的特点1.超大距离地向众多分散的润滑点输送并精确分配油脂。

2.干油泵通过两条主管线向分配器交替供油,针对润滑点所需油量不同,由分配器定量分配润滑油脂。

3.双线分配阀后可接递进式分配阀,以增加双线系统供油的润滑点数目。

4.双线分配阀的每对出油口都可实现目测或电气监控,并可单独调节油量分配。

5.若一个润滑点堵塞或分配阀的一个出口堵塞,不影响其他出口工作。

6.可以通过一个现场数据总线系统,能实现最佳的系统监控和控制功能。

二、双线干油集中润滑系统工作原理双线干油集中润滑系统主要由泵组、溢流阀、压力调节装置、电动换向阀、干油分配器组成。

当电机启动时,泵输出的压力油经过单向阀、电动换向阀进入其中一条贯路,压力油推动分配器换向,将分配器内的油注向润滑电(如果分配器前段某一处漏油,整个系统压力就上不去,其他所有分配器也不会工作)。

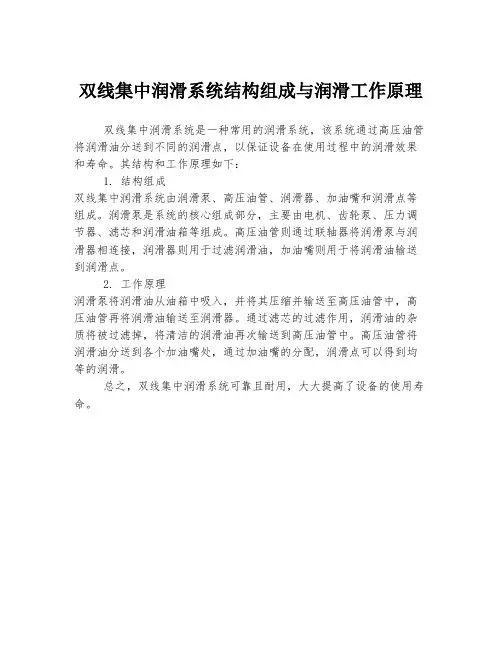

双线集中润滑系统结构组成与润滑工作原理

双线集中润滑系统是一种常用的润滑系统,该系统通过高压油管将润滑油分送到不同的润滑点,以保证设备在使用过程中的润滑效果和寿命。

其结构和工作原理如下:

1. 结构组成

双线集中润滑系统由润滑泵、高压油管、润滑器、加油嘴和润滑点等组成。

润滑泵是系统的核心组成部分,主要由电机、齿轮泵、压力调节器、滤芯和润滑油箱等组成。

高压油管则通过联轴器将润滑泵与润滑器相连接,润滑器则用于过滤润滑油,加油嘴则用于将润滑油输送到润滑点。

2. 工作原理

润滑泵将润滑油从油箱中吸入,并将其压缩并输送至高压油管中,高压油管再将润滑油输送至润滑器。

通过滤芯的过滤作用,润滑油的杂质将被过滤掉,将清洁的润滑油再次输送到高压油管中。

高压油管将润滑油分送到各个加油嘴处,通过加油嘴的分配,润滑点可以得到均等的润滑。

总之,双线集中润滑系统可靠且耐用,大大提高了设备的使用寿命。

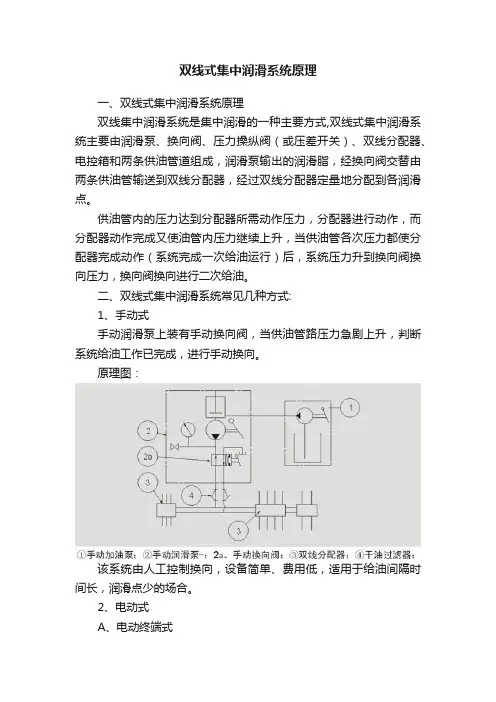

双线式集中润滑系统原理一、双线式集中润滑系统原理双线集中润滑系统是集中润滑的一种主要方式,双线式集中润滑系统主要由润滑泵、换向阀、压力操纵阀(或压差开关)、双线分配器、电控箱和两条供油管道组成,润滑泵输出的润滑脂,经换向阀交替由两条供油管输送到双线分配器,经过双线分配器定量地分配到各润滑点。

供油管内的压力达到分配器所需动作压力,分配器进行动作,而分配器动作完成又使油管内压力继续上升,当供油管各次压力都使分配器完成动作(系统完成一次给油运行)后,系统压力升到换向阀换向压力,换向阀换向进行二次给油。

二、双线式集中润滑系统常见几种方式:1、手动式手动润滑泵上装有手动换向阀,当供油管路压力急剧上升,判断系统给油工作已完成,进行手动换向。

原理图:该系统由人工控制换向,设备简单、费用低,适用于给油间隔时间长,润滑点少的场合。

2、电动式A、电动终端式该系统由终端压力操纵阀(或压差开关)发出压力(差)信号(终端分配器动作压力),由电气控制换向阀进行换向。

原理图:该系统采用终端压力作为系统给油工作的控制参数,故适用于润滑点散布较广的场合。

特点:配管费用较低。

B、液压换向终端式该系统由换向阀出口压力直接控制换向,换向不需终端压力(差)信号和电气控制。

原理图:该系统采用换向阀出口压力作为系统给油工作的控制参数,因而液压换向的换向压力需根据系统润滑点多少进行现场设定。

特点:配管费用较低、控制环节简化。

C、液压换向环式该系统由进入液压换向阀的环式回路末端压力控制换向,换向不需终端压力(差)信号和电气控制,但需接环式回路。

原理图:该系统采用环式末端压力作为系统给油工作的控制参数。

特点:配管费用相对较高,适用于润滑点比较集中的场合。

三、双线润滑系统设备元件。

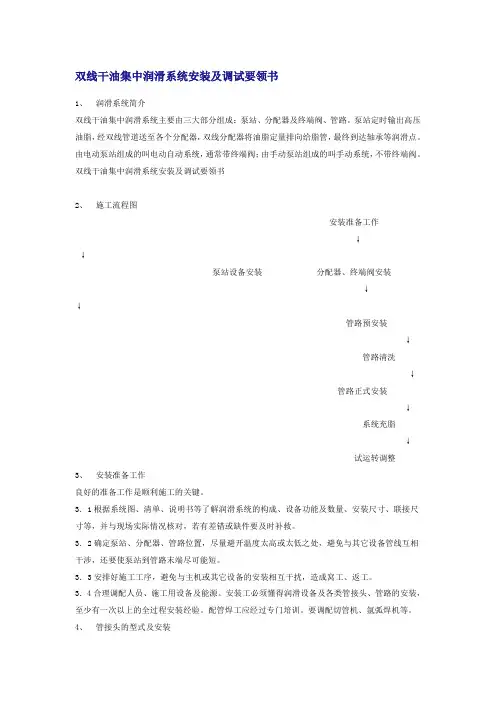

双线干油集中润滑系统安装及调试要领书1、润滑系统简介双线干油集中润滑系统主要由三大部分组成:泵站、分配器及终端阀、管路。

泵站定时输出高压油脂,经双线管道送至各个分配器,双线分配器将油脂定量排向给脂管,最终到达轴承等润滑点。

由电动泵站组成的叫电动自动系统,通常带终端阀;由手动泵站组成的叫手动系统,不带终端阀。

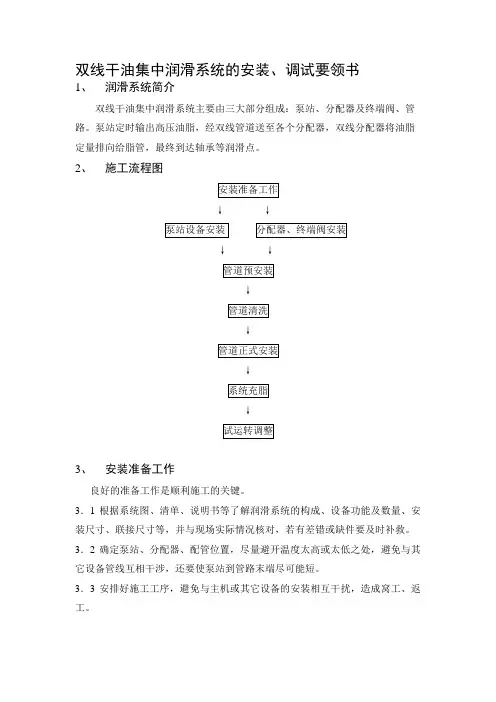

双线干油集中润滑系统安装及调试要领书2、施工流程图安装准备工作↓↓泵站设备安装分配器、终端阀安装↓↓管路预安装↓管路清洗↓管路正式安装↓系统充脂↓试运转调整3、安装准备工作良好的准备工作是顺利施工的关键。

3.1根据系统图、清单、说明书等了解润滑系统的构成、设备功能及数量、安装尺寸、联接尺寸等,并与现场实际情况核对,若有差错或缺件要及时补救。

3.2确定泵站、分配器、管路位置,尽量避开温度太高或太低之处,避免与其它设备管线互相干涉,还要使泵站到管路末端尽可能短。

3.3安排好施工工序,避免与主机或其它设备的安装相互干扰,造成窝工、返工。

3.4合理调配人员、施工用设备及能源。

安装工必须懂得润滑设备及各类管接头、管路的安装,至少有一次以上的全过程安装经验。

配管焊工应经过专门培训。

要调配切管机、氩弧焊机等。

4、管接头的型式及安装4.1管接头的型式双线干油润滑系统用管接头有插入焊接式、焊接式、锥密封焊接式、卡套式四大类,有二种主要用途:(1)用于管子对管子的连接,如直通(活接头)、直角、三通等;(2)用于管子对设备的连接,如:端直通、端直角等,其端部螺纹要拧入设备的螺孔内。

此外,另有高压胶管接头用于活动部份的连接,A型配焊接式,B型配卡套式。

4.2端直通(直角)管接头同设备的联接安装(1)该类接头端部螺纹主要有公制M(如M18×1.5)、管螺纹G(如G3/8)、锥管螺纹R (如R3/8)三种;(2)在公制M、管螺纹G情况下,螺根处必须套入组合垫圈(或铜垫圈)后再旋入设备,直至垫圈被压紧;(3)在锥管螺纹R情况下,头部螺纹应缠绕聚四氟乙稀生料带,从根部往前缠约1圈半,顶端剩1~2牙,方向与螺纹紧固回转方向相反,然后旋入设备。

3.4合理调整人员、施工用设备及能源。

安装工必须懂得润滑设备及各类管接头、管路的安装,至少有一次以上的全过程安装经验。

4、管接头的型式及安装4.1管接头的型式双线干油润滑系统用管接头有插入焊接式、焊接式、锥密封焊接式、卡套式四大类,有二种主要用途:(1)用于管子对管子的连接,如直通(活接头)、直角、三通等,此外另有高压胶管接头用于活动部份的连接,A型配焊接式;(2)用于管子对设备的连接,如:端直通、端直角等,其端部螺纹要拧入设备的螺孔上。

4.2端直通(直角管接头)同设备的联接安装(1)该类接头端部螺纹主要有公制M(如M18×1.5)、管螺纹G(如G3/8)、锥管螺纹R(如R3/8)三种;(2)在公制M、管螺纹G情况下,螺根处必须套入组合垫圈(或铜垫圈)后再旋入设备,直至垫圈被压紧;(3)在锥管螺纹R情况下,头部螺纹应缠绕密封节,从根部往前缠约1圈半,顶端制1~2牙,方向与螺纹坚固回转方向相反。

对小于R3/8的,用1/2胶带宽度缠绕,然后旋入设备。

4.3插入焊接式管接头安装(1)按需要长度用锯床或切割机等机具切断管子,但绝对不允许用火焰切割或砂轮切割;(2)除去管端内外圆毛刺、金属切屑及污垢;(3)除去管接头的防锈剂及污垢;(4)将管子插入管接头孔内到底;(5)校正位置后点焊,检查与相关件的尺寸位置符合要求后,用氩弧焊将管子与管接头焊牢。

4.4焊接式及锥密封焊接式管接头安装(1)按4.3条(1)(2)(3)方法切管、除屑、清洗,并暂时取下管接头内O型密封圈;(2)将管子口对准接管贴平,校正位置后点焊,检查与相关件的尺寸、位置符合要求后,用氩弧焊将对接口焊牢;(3)管道清洗后正式安装时,放入O型密封圈;(4)安装后,慢慢拧紧螺母,直至管子不能动时,再拧紧螺母2/3~4/3圈。

4.5卡套式管接头安装(1)按4.3条(1)(2)(3)方法切管、除屑、清洗,同时还要保证管子圆度;(2)将螺母、卡套先后套入管子,卡套前端刃口(小径端)距管子口至少3mm,然后将管子插入接头体内锥孔,顶到为止;(3)慢慢拧紧螺母,同时转动管子直至不动时,再拧紧螺母2/3~4/3圈;(4)拆开检查卡套是否切入管子,位置是否正确。

华能电厂斗轮机项目电动双线润滑系统设计说明杭州谱威精密机械有限公司目录一.概述二.双线电动集中润滑系统原理1.主要元件2.双线电动集中润滑系统工作原理3.系统控制三.主要元件技术参数四. BS-B电动泵五.SM-F1程控器说明书六.SA-V型二位四通换向阀七. MFP-1.6电动加油泵八:ZV-B分配器斗轮机双线泵站说明一.概述本干油泵站系统是为双线集中润滑系统而专门设计的。

双线集中润滑系统原理图如下。

它通过电动换向阀换向使两条主管路交替充脂从而使双线分配器的两侧的出油口向润滑点定量输送润滑脂。

它包括电动补脂泵、程控器、干油泵站、双线分配器、压差开关、压力表、管道、管件和管路附件组成。

集中润滑系统能使润滑点获得有效、可靠的润滑,延长设备及机构的工作寿命,并能大大提高在恶劣环境下设备加润滑脂的效率。

二.双线泵站电动集中润滑系统原理1.双线泵站系统由如下主要元器件组成(见下图):1.BS-B电动润滑泵2.SA-V二位四通换向阀3.程控器4:分配器2.双线电动集中润滑系统工作原理:双线系统是指供油主管路有两根,分配器可按并联或串联的方式接入主管路。

一个工作循环内两根主管路交替供油,通过分配器两侧的出油口向润滑点定量输送润滑油。

两主管路的供油切换信号由压力继电器提供,此信号控制两位四通换向阀换向,完成两主管路的供油切换过程。

具体的工作过程如下:润滑泵起动后,不断地从贮油桶中吸入油脂并将其从泵出油口中输出。

输出的润滑脂通过二位四通换向阀进入主管路I,此时主管II通过二位四通换向阀的回油口与油桶相连通,处于卸荷状态。

主管路I中的润滑脂推动分配器内的供油活塞向一侧运动,活塞运动过程中,处于活塞前端的润滑脂将通过分配器出油口被定量的输送至分管道,并通过分管路送入各润滑点。

当所有分配器内的供油活塞到达行程的末端后,主管路I中的压力将迅速上升,当安装在主管路压力继电器检测到主管路I与主管路II之间的压差超过5Mpa后将发出电信号,电控箱获得此信号后将控制两位四通换向阀换向。

运行与维护2019.7 电力系统装备丨125Operation And Maintenance2019年第7期2019 No.7电力系统装备Electric Power System Equipment 葛洲坝船闸一号船闸人字门及启闭机润滑采用了双线式集中润滑系统[1]。

双线式集中润滑系统通过两条管路将润滑脂分配到需要润滑的点上,节省了管路的铺设,注油时间、注油量直观可调,对人字门及启闭机这样润滑点较多、润滑点分散复杂的设备起到很好的效果。

随着长江航运事业的快速发展,葛州坝船闸日均运行闸次不断增长[2],人字门运行频次增加,双线式集中润滑系统配合人字门的运行频次运行,双线式集中润滑系统的正常工作有利于提高通航效率。

运行经验表明,各零部件的维护保养以及正确的故障处理方式,可以大大提升润滑系统的稳定性和故障维修时间,对船闸人字门运行的可靠性和安全性有着重要的意义[3]。

1 双线式集中润滑系统的组成和维护要点1.1 干油泵一号闸双线式集中润滑系统采用的干油泵是BS-B 电动润滑泵[4],适用于润滑点多的场合。

干油泵在日常维护中主要有以下几点:(1)渗漏故障多发生在储油桶连接处、管道连接处以及各螺纹孔,维护重点是在巡视中精确判断漏油点位置,然后集中处理,维护过程中将油污擦净有利于判断。

(2)保险片属于干油泵自身的压力保护系统,系统的压力值可以直观的通过压力表显示,维护过程中,保险片被打爆会有润滑脂外流,一旦发现保险片破裂,更换新的保险片之前,一定确保找到超压故障原因并排除。

(3)压力表正常工作时,随压力变化,表针跳动灵活,并在干油泵停止工作时回到零位。

1.2 二位四通换向阀SA-V 型二位四通换向阀由直流电机、限位开关、阀体、电气装置等组成。

当系统发出换向信号,使直流电机做旋转运动,并通过偏心轮带动阀体内阀芯做直线往复运动。

当阀芯从一端运动到另一端,达到所需要的换向位置时,限位开关即动作,发出信号,使直流电机停止旋转,完成了换向过程。

一、双线式集中润滑系统原理双线集中润滑系统是集中润滑的一种主要方式,双线式集中润滑系统主要由润滑泵、换向阀、压力操纵阀(或压差开关)、双线分配器、电控箱和两条供油管道组成,润滑泵输出的润滑脂,经换向阀交替由两条供油管输送到双线分配器,经过双线分配器定量地分配到各润滑点。

供油管内的压力达到分配器所需动作压力,分配器进行动作,而分配器动作完成又使油管内压力继续上升,当供油管各次压力都使分配器完成动作(系统完成一次给油运行)后,系统压力升到换向阀换向压力,换向阀换向进行二次给油。

二、双线式集中润滑系统常见几种方式:1、手动式手动润滑泵上装有手动换向阀,当供油管路压力急剧上升,判断系统给油工作已完成,进行手动换向。

原理图:该系统由人工控制换向,设备简单、费用低,适用于给油间隔时间长,润滑点少的场合。

2、电动式A、电动终端式该系统由终端压力操纵阀(或压差开关)发出压力(差)信号(终端分配器动作压力),由电气控制换向阀进行换向。

原理图:该系统采用终端压力作为系统给油工作的控制参数,故适用于润滑点散布较广的场合。

特点:配管费用较低。

B、液压换向终端式该系统由换向阀出口压力直接控制换向,换向不需终端压力(差)信号和电气控制。

原理图:该系统采用换向阀出口压力作为系统给油工作的控制参数,因而液压换向的换向压力需根据系统润滑点多少进行现场设定。

特点:配管费用较低、控制环节简化。

C、液压换向环式该系统由进入液压换向阀的环式回路末端压力控制换向,换向不需终端压力(差)信号和电气控制,但需接环式回路。

原理图:该系统采用环式末端压力作为系统给油工作的控制参数。

特点:配管费用相对较高,适用于润滑点比较集中的场合。

三、双线润滑系统设备元件驱动方式配管方式换向方式润滑泵公称压力Mpa换向阀电控箱型号流量ml/min贮油器容积L电极功率kw标准型号引进型号手动式终端式手动式SGZ-8 / 8ml/循环 3.5/6.3手动换向/ SRB-J7Z-2 FB-4A7ml/循环210SRB-J7Z-5 FB-6A 5SRB-L3.5Z-2 FB-62A 3.5ml/循环220SRB-L3.5Z-5 FB-62A 5电动式终端式电动式DRB-L60Z-Z U-25AE 60 20 0.372034DF-L2型电磁换向器YZF-L压力操R1904 DRB-L19.5Z-Z U-4AE 195 35 0.75DRB-L58.5Z-2 U-5AE 585 90 1.5。

双线润滑系统原理嘿,朋友们!今天咱来唠唠双线润滑系统原理。

你说这双线润滑系统啊,就好比是一个特别靠谱的小管家。

咱想象一下哈,有两条管道,就像两条小路,一条专门负责送油出去,这就是供油的“大道”;另一条呢,则是把用过的油或者多余的油给收回来,这就是“回程路”。

它们俩配合得那叫一个默契呀!这供油的路呢,就像是给机器送“营养大餐”,让机器能有足够的能量干活。

而回油的路呢,就像是把机器“吃剩下”的或者用不了的给收走,免得在那碍事。

双线润滑系统工作起来可有意思啦!它就像个不知疲倦的小蜜蜂,一直在那忙忙碌碌。

油从供油的管道里欢快地流淌出来,奔向各个需要润滑的地方,就像给机器的各个部位都抹上了一层保护油。

然后那些多余的或者用过的油,就顺着回油管道乖乖地回去了。

你可别小看了这两条管道的作用啊!没有它们,机器可就容易出毛病啦。

就好比人要是没有了血液循环,那还不得出大乱子呀!双线润滑系统就是这样默默地守护着机器,让它们能顺顺利利地工作。

而且啊,这个双线润滑系统还特别智能呢!它能根据机器的需要,自动调节供油的量。

就像你饿的时候会多吃点,不饿的时候就少吃点一样。

它可不会傻乎乎地一直供油,那多浪费呀!再想想,要是没有这个双线润滑系统,那些机器零件不就干磨呀,那不得磨坏了呀!这双线润滑系统不就是它们的保护神嘛!总之呢,双线润滑系统原理虽然听起来有点复杂,但其实就是这么个简单又实用的东西。

它就像我们生活中的好朋友,默默地为我们服务,让我们的生活更顺畅。

大家说是不是这个理儿呀?双线润滑系统就是这么厉害,就是这么重要!它让机器能更好地工作,为我们创造更多的价值。

咱可得好好珍惜它,让它好好发挥作用呀!原创不易,请尊重原创,谢谢!。