多缸动作回路

- 格式:ppt

- 大小:512.50 KB

- 文档页数:68

同步回路∵6.5.2.2流量控制阀的同步回路串联液压缸的同步回路带补偿装置的串联液压缸活塞先到左位接入系统,压力油控下腔与油箱接通点图示为通过双泵供油实现多缸快慢速互不干扰的回路。

大泵供油小泵供油大泵供油大泵供油小泵供油大泵供油快速回路6.2.1.2双泵供油快速回路增速缸快速回路处于左位,压力油经柱塞孔进,推动活塞快速向右移从油箱吸取,活塞缸右腔油液经换向阀回油当执行元件接触工件,工作压力升开启,高压油关闭充液阀、,活塞转换成慢速运动,且推力增换向阀处于右位,压力油进入活塞缸,大腔回油排动画演示速度换接回路功用两个调速阀串联)的流量调定值必须两种工作速度的切换回路两个调速阀并联)用行程阀或行程开关的速度切换回路通过改变挡块的斜度来调整切换过程的速度以达到要求的速度换接平稳性;切换位置比较精确行程阀的安装位置不能任意布置,管路连接比较复杂。

容易造成泄漏阀,通过挡块压下电来操作,接。

虽然阀的安装灵活,但速度换接的平稳性、可靠性和换接单级调压回路双向调压回路图示,由溢流阀2调压,压力较低左位,由溢流阀1调压,压力较6.4.2 卸荷回路⏹卸荷:泵在很小功率下运转的情况图示,增压器输右位,增压器左行为下次增压准只能断续增压。

双作用增压器的增压回动画演示回路对保压稳定性要求不高液压泵自动补油的6.4.6 平衡回路回路动画演示采用液控单向阀的平液控单向阀是锥面密封,故闭锁性能好。

回路油路上串联单向节流阀用于保证活塞下行的液控单向阀平衡回路特点液控单向阀锥面密封可用于停留时间长或要求停止位置准顺序阀控制的泄压回路A1A2速度负载特性液压缸稳定工作时的受力平衡方程AA1A2与进口节流调速回路比较将节流阀装在与执行元件并联的支路上,即与缸并联,溢流阀做安全阀,p P取决于负载,p P= p1=△p = F/A动画演示节流阀旁路节流调速回路速度负载特性= q P-⊿q= q p-K L A T(p1-p2)m= q p-K L A T(F/A)m液压缸的工作速度为:v = q1/A =[q p-K L A T(F/A)m]/A=C,F↑,v↓,F↓,v↑,即v—F特性更软F=C,↑A T,v↓; ↓A T↑v,即速度随A T而变化结论速度受负载变化的影响大,在小负载或低速时,曲线陡,回路的速度刚性差。

Mining & Processing Equipment 53近年来,随着环境保护意识的增强,垃圾的处理和综合利用受到关注。

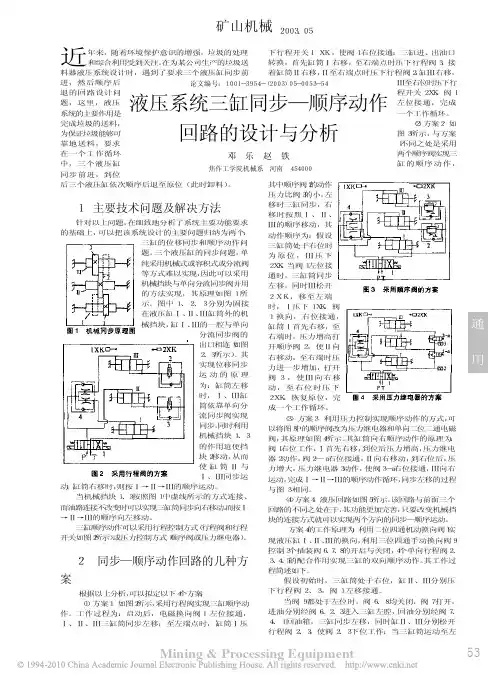

在为某公司生产的垃圾送料器液压系统设计时,遇到了要求三个液压缸同步前进,然后顺序后退的回路设计问题,这里,液压系统的主要作用是完成垃圾的送料,为保证垃圾能够可靠地送料,要求在一个工作循环中,三个液压缸同步前进,到位后三个液压缸依次顺序后退至原位(此时卸料)。

1 主要技术问题及解决方法针对以上问题,在细致地分析了系统主要功能要求的基础上,可以把该系统设计的主要问题归纳为两个:单因此可以采用1所分别为固接Ⅲ缸筒外的机分流同步阀的出口相连(如图2、3所示)。

其实现位移同步运动的原理为:缸筒左移时,Ⅰ、Ⅲ缸筒依靠单向分流同步阀实现同步,同时利用机械挡块1、3的作用迫使挡块2移动,从而使缸筒Ⅱ与Ⅰ、Ⅲ同步运动;缸筒右移时,则按Ⅰ→Ⅱ→Ⅲ的顺序运动。

当机械挡块1、3按照图1中虚线所示的方式连接、而油路连接不改变时可以实现三缸筒同步向右移动,而按Ⅰ→Ⅱ→Ⅲ的顺序向左移动。

三缸顺序动作可以采用行程控制方式 (行程阀和行程开关如图2所示)或压力控制方式(顺序阀或压力继电器)。

2 同步—顺序动作回路的几种方案根据以上分析,可以拟定以下4个方案:(1) 方案1如图2所示,采用行程阀实现三缸顺序动作。

工作过程为:启动后,电磁换向阀1左位接通,Ⅰ、Ⅱ、Ⅲ三缸筒同步左移;至左端点时,缸筒Ⅰ压下行程开关1XK,使阀1右位接通;三缸进、出油口转换,首先缸筒Ⅰ右移,至右端点时压下行程阀3,接着缸筒Ⅱ右移,Ⅱ至右端点时压下行程阀2,缸Ⅲ右移,Ⅲ至右位时压下行程开关2XK,阀1左位接通,完成一个工作循环。

(2) 方案2如图3所示,与方案1不同之处是采用两个顺序阀实现三缸的顺序动作,其中顺序阀2的动作压力比阀3的小,左移时三缸同步,右移时按照Ⅰ、Ⅱ、Ⅲ的顺序移动,其动作顺序为:假设三缸筒处于右位时为原位,Ⅲ压下2XK,当阀1左位接通时,三缸筒同步左移,同时Ⅲ松开2XK,移至左端时,Ⅰ压下1换向,右位接通,缸筒Ⅰ首先右移,右端时,开顺序阀2右移动,力进一步增加,阀32X成一个工作循环。

多缸全气动步进顺序动作回路设计方法多缸全气动步进顺序动作回路是一种用于实现多个气动缸按照特定顺序进行动作的控制回路。

通过该回路的设计,可以实现多个气动缸之间的协同工作,达到自动化生产的目的。

下面将介绍多缸全气动步进顺序动作回路的设计方法。

1.明确动作要求在设计多缸全气动步进顺序动作回路之前,首先需要明确各个气动缸的动作要求。

具体来说,需要确定每个气动缸在何时进行何种动作,以及各个动作之间的相互关系。

通过明确动作要求,可以为回路的设计提供清晰的方向和目标。

2.选择合适的控制元件多缸全气动步进顺序动作回路的控制元件主要包括气动阀和气动传感器。

气动阀是控制气流方向和压力的元件,可以通过改变阀的状态来实现对气动缸的动作控制。

而气动传感器则可以检测气动缸的位置和速度等信息,为控制回路的动作提供反馈。

根据实际需要,选择合适的控制元件是回路设计的关键。

3.绘制控制回路原理图在明确了动作要求并选择好控制元件后,可以绘制多缸全气动步进顺序动作回路的原理图。

原理图应包括所有控制元件、气动缸、连接管道和附件等部分,并标注出各个部分的作用和连接方式。

此外,还需要在原理图中标注出各个控制信号的传递路径和作用,以便后续的回路设计和调试。

4.进行回路设计和调试根据绘制好的控制回路原理图,可以进行多缸全气动步进顺序动作回路的设计和调试。

具体来说,需要将各个控制元件按照原理图的要求进行连接和安装,并使用适当的工具和软件对回路进行调试。

在调试过程中,需要不断调整控制信号的参数和顺序,确保各个气动缸能够按照预定的顺序进行动作,并达到预期的效果。

5.优化和完善回路设计经过调试后的多缸全气动步进顺序动作回路可能还存在一些问题或不足之处,需要进行进一步的优化和完善。

具体来说,需要根据实际应用情况和反馈信息,对回路的设计进行改进和优化,以提高其性能和可靠性。

同时,还需要不断跟进新的技术和标准,对回路设计进行升级和换代,以满足不断变化的生产需求。

第17单元课:多缸工作控制回路、液压伺服控制回路引入新课一、复习和成果展示1.知识点回顾(1)压力控制回路的种类。

(2)压力控制回路的工作原理及应用。

(3)速度控制回路的种类。

(4)速度控制回路的工作原理及应用。

(5)容积调速回路的调节方法及应用。

2.成果展示由26-30号学生展示第16单元课的理实作业,老师点评,纠正错误点。

二、项目情境小王刚刚从事液压回路设计工作,但他对多缸工作控制回路和液压伺服控制回路的工作原理不太清楚。

通过本节课的学习,我们来帮助小王解决这个问题。

三、教学要求1.教学目标(1)掌握多缸工作控制回路的种类。

(2)掌握多缸工作控制回路的工作原理及应用。

(3)掌握多缸工作控制回路的实现方式。

(4)液压伺服回路的工作原理、特点以及分类。

2.重点和难点(1)多缸工作控制回路的种类。

(2)多缸工作控制回路的工作原理及应用。

(3)多缸工作控制回路的实现方式。

(4)液压伺服回路的工作原理、特点以及分类。

教学设计任务1:多缸工作控制回路一、相关知识液压系统中,一个油源往往可驱动多个液压缸。

按照系统的要求,这些液压缸或顺序动作,或同步动作,多缸之间要求能避免在压力和流量上的相互干扰。

1.顺序动作回路此回路用于使各液压缸按预定的顺序动作,如工件应先定位、后夹紧、再加工等。

按照控制方式的不同,有行程控制和压力控制两大类。

(1)行程控制的顺序动作回路1)用行程阀控制的顺序动作回路在图7-28所示的状态下,A、B两缸的活塞皆在左端位置。

当手动换向阀C左位工作时,缸A右行,实现动作①。

在挡块压下行程阀D后,缸B右行,实现动作②。

手动换向阀复位后,缸A先复位,实现动作③。

随着挡块后移,阀D复位,缸B退回,实现动作④。

至此,顺序动作全部完成。

图7-28 用行程阀控制的顺序动作回路2)用行程开关控制的顺序动作回路如图7-29所示的回路中,1Y A通电,缸A右行完成动作①后,又触动行程开关1ST 使2Y A通电,缸B右行,在实现动作②后,又触动2ST使1YA断电,缸A返回,在实现动作③后,又触动3ST使2Y A断电,缸B返回,实现动作④,最后触动4ST使泵卸荷或引起其他动作,完成一个工作循环。