斜板沉淀池泥斗积泥的原因分析及解决对策

- 格式:pdf

- 大小:199.76 KB

- 文档页数:1

斜管沉淀池积泥问题及解决方案一、积泥现象形成原因1、原水的变化引起沉淀物增多造成进厂的原水浊度增高;另外由于近几年原水水质不断恶化,除不断更换净水剂外,投药量也有所增大,从而造成沉淀物增多。

2、吸泥机吸泥口不规范,吸泥效率低,距沉淀池底的距离偏大吸程达不到底部,排泥效果较差,从而使斜管沉淀池底部大量积泥。

如果吸泥口长而窄(V形梯形),会导致泥水水流不畅,易堵塞,吸泥效果较差。

3、存在刮泥死角和其他刮泥设备一样, 排泥机吸泥口距沉淀池边墙存在一段距离。

由于构筑物结构和设备等因素的影响, 吸泥口到不了墙边,从而造成刮泥死角,使沉淀池两端积泥较多。

4、运行方式不尽合理, 没有根据实际运行情况进行科学调整。

二、积泥问题解决措施1、降低并更换吸泥口出现沉淀池池底平均积泥厚度过大现象,常常是因为排泥机吸泥口距沉淀池底距离过远,吸程不能达到底部导致的。

因此,可根据实际情况将吸泥口高度降至距沉淀池底部较近的位置。

如某水厂原排泥机吸泥口距沉淀池底部达40 cm,,造成池底平均积泥厚度为70~80cm,后经过改造将吸泥口高度降至距沉淀池底部15 cm,积泥现象有所控制。

可参考《给水排水设计手册》中的《排泥机械部分》,对吸泥口进行制作更换,使其呈长形扁口形状,然后变截面圆滑过渡到圆管形截面, 提高吸泥口吸泥效率。

2、加固排泥机并延长其行程一方面,加固排泥机行架,更换排泥机轨道和轮子材料,改善排泥机性能。

另一方面,改造延长轨道,使排泥机行程延长,从而让吸泥机运行至端部时,吸泥口更靠近内构造柱基础边缘。

3、在斜管沉淀池南北两端增设斜墙由于沉淀池端部有构造柱、构造墩及排泥机底架结构的影响,排泥机吸泥口到不了沉淀池端部边沿,使得该处的泥无法排除。

为解决这一问题, 一些水厂在沉淀池端部吸泥口刮不到的部位增设带孔的高压水管,使泥不至于积厚。

但这种方法要求水压必须稳定,要控制在等强度等射流长的状态,且水压要适当。

由于其在水下,不便观察;而且冲水强度不易控制,强度低了达不到预期效果,高了又会泛起污泥。

斜管沉淀池在二次沉淀池中存在的问题与解决方法斜管沉淀池是一种常用于城市污水处理的设备,在初次沉淀池、混凝沉淀池中有着稳定的处理效果,且维护管理的工作量较小。

这是根据浅池沉淀原理设计出的一种高效组合式沉淀池,也统称为浅池沉淀池。

在沉降区域设置许多密集的斜管或斜板,使水中杂质在斜板或斜管中沉淀,水沿斜管或斜板上升流动分离出的泥渣在重力作用下沿着斜管(板)向下滑至池底,再集中排出。

这种池子可以提高沉降效率50-60%,在同一面积上能提高处理能力3-5倍。

适用于电镀、煤矿、印染、制革、食品、化工等工业污水的处理。

1、水温:常温;2、出水浊度:1NTU;3、过滤区滤速:9m/h;4、混凝反应时间:6~8min;5、斜管沉淀表面负荷:10m3/(m2h);6、出水水量:单套设备出水水量为30~150m3/h,其他特殊规格设备可根据用户实际情况设计;7、适用原水浊度:1500NTU,若原水浊度超过1500NTU,我公司可根据用户实际情况另行设计;8、进水压力要求:0.3MPa,出水可维持压力为0.25Mpa,(1)若原水高于0.3Mpa可在原水管道上安装减压阀(2)若对设备出水压力要求为0.3MPa以上,我公司根据实际情况另行设计设备结构。

下面将探讨斜管沉淀池在污水处理过程中的应用情况,以及其在二次沉淀池中存在的问题与解决方法。

一、应用1、初次沉淀池中的应用初次沉淀池是城市污水处理过程中最基本的一个环节,其主要功能是将大颗粒悬浮物和浮沫沉降下来,进一步提高后续处理的效率。

斜管沉淀池在初次沉淀池中应用广泛,其结构简单,污水流经斜板时会形成旋涡状,使得悬浮物沉降速度加快,同时也减少了上层水体对下层水体的扰动。

斜管沉淀池还能够有效减少底部污泥量,节约清理成本,因此在城市污水处理中得到了广泛应用。

2、混凝沉淀池中的应用混凝沉淀池是对初次沉淀池处理效果不理想的污水进行再次处理的环节,其主要目的是进一步去除泥沙和有机物。

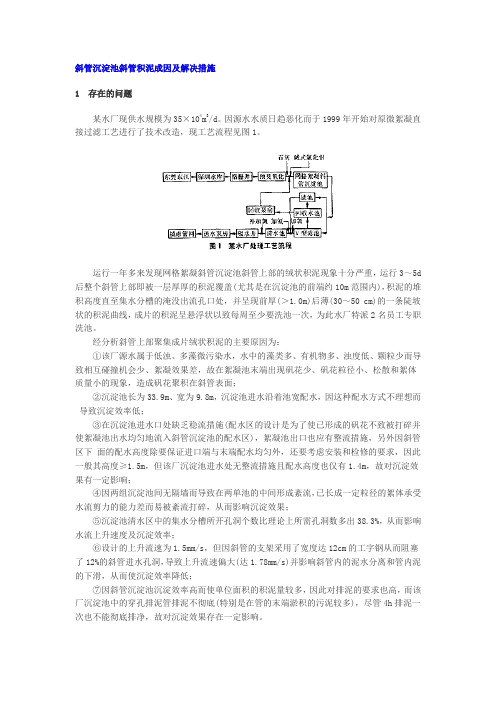

斜管沉淀池斜管积泥成因及解决措施1 存在的问题某水厂现供水规模为35×104m3/d。

因源水水质日趋恶化而于1999年开始对原微絮凝直接过滤工艺进行了技术改造,现工艺流程见图1。

运行一年多来发现网格絮凝斜管沉淀池斜管上部的绒状积泥现象十分严重,运行3~5d 后整个斜管上部即被一层厚厚的积泥覆盖(尤其是在沉淀池的前端约10m范围内),积泥的堆积高度直至集水分槽的淹没出流孔口处,并呈现前厚(>1.0m)后薄(30~50 cm)的一条陡坡状的积泥曲线,成片的积泥呈悬浮状以致每周至少要洗池一次,为此水厂特派2名员工专职洗池。

经分析斜管上部聚集成片绒状积泥的主要原因为:①该厂源水属于低浊、多藻微污染水,水中的藻类多、有机物多、浊度低、颗粒少而导致相互碰撞机会少、絮凝效果差,故在絮凝池末端出现矾花少、矾花粒径小、松散和絮体质量小的现象,造成矾花聚积在斜管表面;②沉淀池长为33.9m、宽为9.8m,沉淀池进水沿着池宽配水,因这种配水方式不理想而导致沉淀效率低;③在沉淀池进水口处缺乏稳流措施(配水区的设计是为了使已形成的矾花不致被打碎并使絮凝池出水均匀地流入斜管沉淀池的配水区),絮凝池出口也应有整流措施,另外因斜管区下面的配水高度除要保证进口端与末端配水均匀外,还要考虑安装和检修的要求,因此一般其高度≥1.5m,但该厂沉淀池进水处无整流措施且配水高度也仅有1.4m,故对沉淀效果有一定影响;④因两组沉淀池间无隔墙而导致在两单池的中间形成紊流,已长成一定粒径的絮体承受水流剪力的能力差而易被紊流打碎,从而影响沉淀效果;⑤沉淀池清水区中的集水分槽所开孔洞个数比理论上所需孔洞数多出38.3%,从而影响水流上升速度及沉淀效率;⑥设计的上升流速为1.5mm/s,但因斜管的支架采用了宽度达12cm的工字钢从而阻塞了12%的斜管进水孔洞,导致上升流速偏大(达1.78mm/s)并影响斜管内的泥水分离和管内泥的下滑,从而使沉淀效率降低;⑦因斜管沉淀池沉淀效率高而使单位面积的积泥量较多,因此对排泥的要求也高,而该厂沉淀池中的穿孔排泥管排泥不彻底(特别是在管的末端淤积的污泥较多),尽管4h排泥一次也不能彻底排净,故对沉淀效果存在一定影响。

影响斜板、斜管沉淀池效果的因素是什么?影响斜板、斜管沉淀池效果的主要因素有∶(1)斜板、斜管的倾斜角度对沉淀效果的影响斜管的倾斜角度(见图2-2-5)对水中泥沙沉淀效果有很大影响。

检测结果说明,斜管的倾斜角度越小,除去沉淀的颗粒越小。

在实际生产中,对矾花颗粒来说,倾斜角35°~45°时效果好,从排泥通畅考虑一般选用60°角。

(2)斜板、斜管的长度对沉淀效果的影响从实际使用中证明,长度大时泥水分离充分,沉淀效果较好。

但是,斜板、斜管过长,不仅造价增加,制作及安装都有困难,沉淀效果的提高也不很显著。

实际生产中,异向流沉淀池的斜板、斜管长度采用1000mm左右;同向流沉淀池的斜板、斜管长度取2500mm左右。

(3)进水方向对于沉淀效果的影响斜管、斜板沉淀池的进水方向通常有两种,如图2-2-6所示。

经实际使用,(a)式的效果比较好;(b)式是从反应池进入的水流直接进入斜管的,对于沉淀与排泥畅通都不利。

(4)斜管中的上升流速对沉淀效果的影响一般来说,上升流速越小,沉淀效果越好。

但过小的上升流速,显示不出斜管沉淀池的优点,达不到提高处理水量的目的。

在处理低温水和处理水量比较大的时候,可以把上升流速选得低一些。

一般情况下,在倾斜角60°时,上升流速为3.5~5.0mm/s。

(5)斜板的间距和斜管管径对沉淀效果的影响斜板的间距越小越好,因为可以增加沉淀面积,能提高沉淀效果。

但为了加工方便,间距做成不小于50mm,而不宜大于150mm。

斜管可以做成正方形或六角形,其内切圆直径越小越好,然而管径太小,加工困难,成本费又高,对排泥也不利,一般斜管内径做成25~45mm。

生产运行中斜管、斜板沉淀池的进水量和加药量要尽量稳定,药量调节要及时,排泥装置要畅通可靠,否则,也会影响沉淀效果和出水水质。

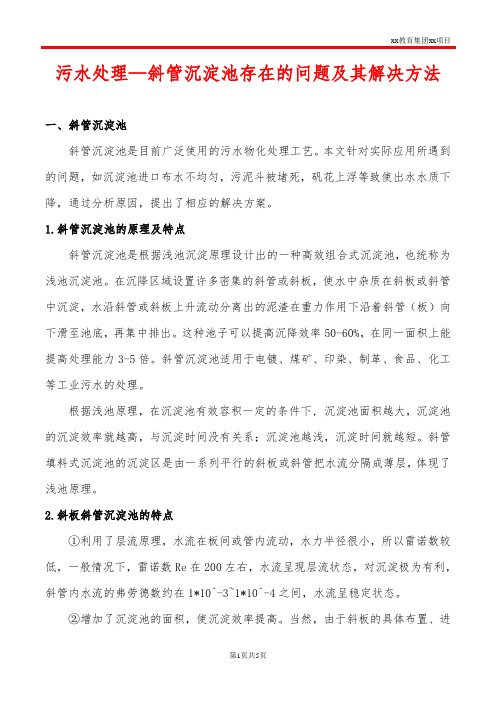

污水处理—斜管沉淀池存在的问题及其解决方法一、斜管沉淀池斜管沉淀池是目前广泛使用的污水物化处理工艺。

本文针对实际应用所遇到的问题,如沉淀池进口布水不均匀,污泥斗被堵死,矾花上浮等致使出水水质下降,通过分析原因,提出了相应的解决方案。

1.斜管沉淀池的原理及特点斜管沉淀池是根据浅池沉淀原理设计出的一种高效组合式沉淀池,也统称为浅池沉淀池。

在沉降区域设置许多密集的斜管或斜板,使水中杂质在斜板或斜管中沉淀,水沿斜管或斜板上升流动分离出的泥渣在重力作用下沿着斜管(板)向下滑至池底,再集中排出。

这种池子可以提高沉降效率50-60%,在同一面积上能提高处理能力3-5倍。

斜管沉淀池适用于电镀、煤矿、印染、制革、食品、化工等工业污水的处理。

根据浅池原理,在沉淀池有效容积一定的条件下, 沉淀池面积越大,沉淀池的沉淀效率就越高,与沉淀时间没有关系;沉淀池越浅,沉淀时间就越短。

斜管填料式沉淀池的沉淀区是由一系列平行的斜板或斜管把水流分隔成薄层,体现了浅池原理。

2.斜板斜管沉淀池的特点①利用了层流原理,水流在板间或管内流动,水力半径很小,所以雷诺数较低,一般情况下,雷诺数Re在200左右,水流呈现层流状态,对沉淀极为有利,斜管内水流的弗劳德数约在1*10^-3~1*10^-4之间,水流呈稳定状态。

②增加了沉淀池的面积,使沉淀效率提高。

当然,由于斜板的具体布置、进出水的影响及板或管内流态的影响等,处理能力不可能达到理论倍数。

实际提高的沉淀效率与理论沉淀效率比称为有效系数。

③缩短了颗粒沉淀距离,使沉淀时间大大缩短。

④斜板或斜管填料内絮状颗粒的再凝聚,促进了颗粒进一步长大,提高了沉淀效率。

3.斜管填料沉淀池的结构斜管斜板式沉淀池的结构与一般沉淀池相同,是由进口、沉淀区、出口与集泥区四个部分组成,只是在沉淀区设置有许多斜管或斜板。

图1为斜管式沉淀池的典型结构。

在斜板斜管沉淀池中,按照水流流过斜板的方向,可分为上向流、下向流和平向流三种,如图2所示。

斜板沉淀池工作原理

斜板沉淀池是一种常用的水处理设备,主要用于去除水中的悬浮固体和污泥颗粒。

它利用沉淀原理和重力作用,将悬浮物沉淀并分离出来。

斜板沉淀池的工作原理如下:

1. 水通过进水口进入斜板沉淀池,在进水口处形成一个水平流速较慢的区域。

2. 进入斜板沉淀池后,水流被导向器导向斜板上,然后沿着斜板表面缓慢向下流动。

3. 在水流的作用下,悬浮固体和污泥颗粒因重力而沉降沉淀到斜板底部,同时在斜板上形成一层泥层。

4. 清水从斜板顶部溢流进入出水口,经过澄清处理后排出,悬浮物和污泥则在斜板底部积聚。

5. 沉淀的污泥颗粒会随着斜板底部的持续积聚而形成污泥层,这时可以通过斜板底部的污泥排泄口将污泥排出。

通过这样的工作原理,斜板沉淀池能有效地去除水中的悬浮物和污泥颗粒,使水质得到改善。

它广泛应用于污水处理、工业废水处理以及自来水处理等领域。

斜管(板)沉淀池的知识点汇总,及常见问题解决! 斜管沉淀池的原理及特点根据浅池原理,在沉淀池有效容积一定的条件下。

沉淀池面积越大,沉淀池的沉淀效率就越高,与沉淀时间没有关系;沉淀池越浅,沉淀时间就越短。

斜管填料式沉淀池的沉淀区是由一系列平行的斜板或斜管把水流分隔成薄层,体现了浅池原理。

斜板斜管沉淀池的特点是:1.利用了层流原理,水流在板间或管内流动,水力半径很小,所以雷诺数较低,一般情况下,雷诺数Re在200左右,水流呈现层流状态,对沉淀极为有利,斜管内水流的弗劳德数约在1*10^-3~1*10^-4之间,水流呈稳定状态。

2.增加了沉淀池的面积,使沉淀效率提高。

当然,由于斜板的具体布置、进出水的影响及板或管内流态的影响等,处理能力不可能达到理论倍数。

实际提高的沉淀效率与理论沉淀效率比称为有效系数。

3.缩短了颗粒沉淀距离,使沉淀时间大大缩短。

4.斜板或斜管填料内絮状颗粒的再凝聚,促进了颗粒进一步长大,提高了沉淀效率。

斜管填料沉淀池的结构斜管斜板式沉淀池的结构与一般沉淀池相同,是由进口、沉淀区、出口与集泥区四个部分组成,只是在沉淀区设置有许多斜管或斜板。

图1为斜管式沉淀池的典型结构。

图1 斜管沉淀池结构在斜板斜管沉淀池中,按照水流流过斜板的方向,可分为上向流、下向流和平向流三种,如图2所示。

水流由下向上通过斜管或斜板,沉淀物由上向下,它们的方向正好相反,这种形式称作上向流(也称异向流)。

水流向下通过斜管或斜板与沉淀。

图2 斜管沉淀池水流方向物的流向相同,这种形式称作下向流(也称同向流)。

水流以水平方向流动的方式,称为平向流(也称横向流,仅适用于斜板)。

1.进水区水流从水平方向进入沉淀池,进水区主要有穿孔墙,缝隙墙和下向流斜管进水等形式,使水流在池宽方向上布水均匀,其要求和设计布置与平流式沉淀池相同。

为了使上向流斜管均匀出水,需要在斜管以下保持一定的配水区高度,并使进口断面处的水流速度不大于0.02-0.05m/s。

同向流斜板沉淀池的制约因素及其改进方法作者:田林青张亚方乔娜胡雪婷彭赵旭来源:《科学与财富》2016年第21期摘要:本文从水流角度方向对斜板沉淀池进行分类,讨论其优缺点及应用范围,并针对制约同向流斜板沉淀池应用的主要因素,给出可供改进方法。

同向流由于水流方向与颗粒沉降方向相同,即使黏度大、难沉降的颗粒也可借助水流冲力而沉降,解决了异向流、侧向流中斜板堵塞等问题,且理论沉淀效果最佳。

但因工程中泥水分离问题难以解决,在水处理领域鲜有应用。

本文针对同向流中斜板下方的泥水分离问题,给出了可供改进方案。

在未来的改进与发展下,同向流斜板沉淀池必将得到广泛的应用。

关键词:同向流;斜板沉淀池;泥水分离;沟槽;导泥管前言:目前在国内外的水处理工艺中,水中悬浮物的去除是水处理工艺中的重要环节之一。

其中,沉淀池作为去除水中悬浮物颗粒的主要设施之一,已经得到了广泛的应用。

沉淀池作为进行沉降分离的主要装置,七十年代后期,斜板沉淀池发展迅速。

斜板沉淀池通过增加沉降面积从而大大提高了沉淀效率,在各地水处理行业应用颇多。

1 从水流方向角度常见沉淀池分类由浅层理论发展而来的斜板沉淀池,相比于传统型沉淀池而言,增加了沉降面积、改善了水力条件,大大提高了沉淀效率;此外,又因斜板沉淀池具有占地面积小、停留时间短等优点,被广泛应用于水处理工艺中。

斜板沉淀池有多种分类方法,其中最常见的是按照进水方向的不同,即按照水流方向和颗粒沉降方向之间的相对运动关系,分为侧向流、异向流和同向流斜板沉淀池。

侧向流斜板沉淀池中水流方向为水平方向,异向流中水流方向自下而上,同向流中水流方向自上而下;其中,颗粒的沉降过程均为受重力作用下沿斜板自上而下滑落,即从上到下的方向,具体如图1、图2、图3所示。

2 不同种类斜板沉淀池的特点基于以上斜板沉淀池的三种分类,下面就其特点进行简述。

侧向流斜板沉淀池的水流方向为水平方向,与颗粒沉降方向不同,导致水中颗粒难以被全部沉降;异向流斜板沉淀池在实际工程中的应用最为广泛,但由于其沉泥与清水的走向相反,一些难以沉降、黏度较大的颗粒易堵塞斜板,甚至将斜板压塌;同向流因其水流方向与沉泥走向相同,即使当一些黏度大的颗粒难以沉降时,也可借助水流的冲力而沉降,故理论沉淀效果最佳。

池理论分析斜板沉淀池的设计原理分析前言近几年来城市给水事业蓬勃发展,由浅池理论原理发展形成的斜管沉淀池也获得较为广泛的应用,要提高供水水质,关键是要降低水的浑浊度,近年由于水源水质严重恶化,传统的沉淀处理很难达到理想的出水水质,因此各种强化沉淀的斜管沉淀池等相继出现。

本文介绍了各种斜板沉淀池,用浅池理论分析了斜板(管)沉淀池的设计原理。

得出双向流斜板沉淀池弥补了很多传统沉淀池缺点,在给水处理中的应用将越来越广泛。

1 浅池理论原理设斜管沉淀池池长为L,池中水平流速为V,颗粒沉速为u0,在理想状态下,L/H=V/ u。

可见L与V值不变时,池身越浅,可被去除的悬浮物颗粒越小。

若用水平隔板,将H分成3层,每层层深为H/3,在u。

与v不变的条件下,只需L/3,就可以将u。

的颗粒去除。

也即总容积可减少到原来的1/3。

如果池长不变,由于池深为H/3,则水平流速可正加的3V,仍能将沉速为u。

的颗粒除去,也即处理能力提高倍。

同时将沉淀池分成n层就可以把处理能力提高n倍。

这就是20世纪初,哈真(Hazen)提出的浅池理论。

而在沉淀池有效容积一定的条件下,增加沉淀面积,可使颗粒去除率提高。

根据这一理论,过去曾经把普通平流式沉淀池改建成多层多格的池子,使沉淀面积增加。

但由于排泥问题没有得到解决,因此无法推广。

为解决排泥问题,斜板沉淀池发展起来,浅池理论才得到实际应用。

2 斜板沉淀池的设计原理按照水流方向与颗粒沉淀方向之间的相对关系,斜板沉淀池可分为:(1)同向流斜板沉淀池,水流方向与颗粒沉淀方向相同;同向流斜板沉淀池与絮体沉降方向相垂直,水流流动方向和絮体下滑方向一致,这样一旦水流过大就会影响絮体下沉。

因此,同向流斜板沉淀池的表面负荷可以设计的很大。

但由于存在板间积泥、集配水不匀均、不能很好的解决泥水分离问题、清水不能有效收集、清水集水管常常被堵塞等问题,同向流斜板沉淀池在实际工程中采用较少。

(2)侧向流斜板沉淀池侧向流斜板沉淀池进、出水方向一致,水流顺直,水头损失小。

斜板沉淀池泥斗积泥的原因分析及解决对策

发表时间:2019-10-18T13:17:38.043Z 来源:《基层建设》2019年第18期作者:陈菲[导读] 摘要:主要针对污水处理厂生产运行中斜板沉淀池斜板上大量积泥,泥斗底部积泥情况进行研究,提出对加药量、运行方式、泥斗设计、排泥系统改造等多想治理措施。

陕西北元化工集团股份有限公司陕西榆林 719319

摘要:主要针对污水处理厂生产运行中斜板沉淀池斜板上大量积泥,泥斗底部积泥情况进行研究,提出对加药量、运行方式、泥斗设计、排泥系统改造等多想治理措施。

关键词:斜板沉淀池;排泥;积泥;加药量

斜板沉淀池是污水处理水质预处理工艺的主要措施,其排泥方式主要有机械排泥、虹吸排泥、穿孔管排泥、离心泵抽泥等。

斜板沉淀池的排泥效果直接影响出水水质及后期水质处理。

斜板沉淀池采用离心泵抽泥的方式进行排泥,泥斗积泥、顶部积泥较多。

经常需要清池进行清理,给运行管理带来很多不便。

1系统运行存在问题

某污水处理厂生产规模为3600m3/d,工艺流程见下图:

系统投产以来,由于进水水质变化较大,近几年进水浊度明显升高,斜板沉淀池顶部经常存有大量绒状絮泥,运行半个月后,3、4#泥斗斜板顶部大量积泥,出水携带矾花,还存在翻池现象。

每次清池时泥斗中大量积泥,且斜板沉淀池泥斗排泥口污泥含水率较高,浓缩池浓缩效果差,不能通过正常排泥进行解决。

为了保证生产运行稳定,不影响出水水质,经常需要运行人员使用压缩空气对顶部积泥进行人工清理,每季度需要对池体进行清池处理。

经分析斜板沉淀池顶部大量积泥的主要原因为:

1.斜板沉淀池的进水水质发生变化,进水浊度明显升高,导致原有的排泥方式不能满足现有的水质条件。

同时原有药剂投加量按照原有进水浊度(约10NTU)进行调整,现期进水浊度已达到约25 NTU,加药量已不能保证系统的出水水质。

2.斜板沉淀池泥斗的滑泥面坡度太小,造成底泥在滑泥面上堆积。

3.斜板沉淀池为半地下池体,排泥管设计不合理,泥斗排泥管的管口离泥斗底部距离约有40cm,且排泥口与排泥母管呈45度夹角,排泥泵吸程不够,导致底部积泥无法彻底排出。

4.运行流速偏大达不到设计要求。

由于斜板的支架采用了宽度为12cm的工字钢,阻塞了斜板的进水孔洞,导致上升流速偏大,影响斜板内的泥水分离和板内积泥的下滑,从而降低沉淀效果[1]。

5.由于污泥浓缩池体积偏小,原系统排泥时间规定为每天1次,排泥频次小,导致系统积泥严重。

2解决对策

1.增加聚合氯化铝及聚丙烯酰胺的加药量。

通过小型烧杯试验,对不同浊度下的生产进水进行试验,添加不同剂量的絮凝剂和助凝剂,观察沉降时间和沉降比。

最终确定絮凝剂和助凝剂的投加量分别为15mg/l及0.50mg/l时运行效果最佳,处理效果好。

2.针对泥斗滑泥面坡度小,现场施工条件有限,无法进行改良。

在每个泥斗底部增加压缩空气搅拌装置,同时延长排泥口至距斗底15cm处。

排泥时系统停止进水,打开曝气装置进行搅拌,开启排泥阀,使泥斗内的污泥经过空气搅拌松动后由离心泵排出。

由于空气的搅拌作用以及气提,附着在斜板上的污泥也会被松动,下滑,降低斜板顶部积泥量。

3.抬高出水堰的位置,延长水力停留时间,并降低出水流速,保证污泥沉降时间,降低出水矾花携带量。

4.浓缩池顶部接潜水泵,对上清液进行及时清理,确保浓缩池运行效果,同时将排泥频率由以前的每天一次,调整为每8小时一次,系统积泥大大减少,压滤机压泥效果明显好转。

3改造后的运行效果

系统运行方式调整后,斜板沉淀池出水浊度均能维持在7NTU以下,排泥效果较明显,斜板顶部未出现积泥现象,运行半年多后对泥斗积泥情况进行检查,泥斗积泥量明显减少,压滤机卸泥频次由以前的1周一次缩短为3天一次。

清池频次也由以前的每季度清池改善为一年一次,大大降低了系统的停运时间,确保生产废水的连续稳定运行。

参考文献:

[1]李三中.斜管沉淀池斜管积泥成因及解决措施. 中国给水排水,2002,Vol.18:78.。