MOST法_动作分析及时间研究详解

- 格式:ppt

- 大小:1019.00 KB

- 文档页数:33

零恩工业工程咨询MOSTMaynardOperationSequenceTechnique零恩工业工程咨询Objective of MOSTMeasure the time it takes to perform a task•Break the sub-operation down into method steps (each step represents the movement of an object)•Analyze a sequence model for each method step •Total the time for each step and for the sub-operation零恩工业工程咨询Advantages of MOST•Universal Approach •Fast to Apply •Adequate Accuracy •Easy to Understand and Learn •Minimum of Paperwork •Multilevel System •Consistent Results •Encourages Method Development andImprovement•It is Top -Down Technique零恩工业工程咨询Concept of MOST•Work = force X distance•In Work, you move an object•GET and PUT•For example, you can lift a box and place it down three feet away.•This is the foundation of BasicMOST and the sequence models that make up MOST.Sub-activityIs a defined, discrete sub-division of an activity or sequence modelMOST AnalysisIs a complete study of an operation or a sub operation consisting of one or several method steps and corresponding sequence models, as well as appropriate parameter time values & total normal time for the operation or sub-operation零恩工业工程咨询零恩工业工程咨询•The sequence models show the series of events or phases that occur when moving an object or using a tool.GetPut Return A B G A B P A Phase:SequenceModel:•Each letter in the sequence model represents a parameter that helps describe the action.•There are three types of sequence models:–General Move ABG ABP A–Controlled Move ABG MXI A–Tool Use ABG ABP _ ABP A零恩工业工程咨询General Move Phases Get Put Return零恩工业工程咨询零恩工业工程咨询Parameter IndexingGetPut Return A B G A B P A 1 0 3 1 0 10•Follow sequence model and look up index values according to application rules •Sum the index values1 + 0 + 3 + 1 + 0 + 1 + 0 = 6•Multiply by 106 X 10 = 60 TMU零恩工业工程咨询Data Card零恩工业工程咨询Frequencies•Sweep up four pencils from a desk and place them one by one into separate cups. Distances within reach.A 1B 0G 3(A 1B 0P 1) A 0 (4) = 120 TMUGetPut Return A B G A B P A零恩工业工程咨询GetPut Return A B G A B P AIntermediateMethod Level•Grasp two pins (one from right bin and one from left bin) and position in assembly with precision. Distances within reach.RH A 1B 0G 1A 1B 0P 6A 0= 90 TMULH A 1B 0G 1A 1B 0P 6A 0= 70 TMU零恩工业工程咨询Combination of GM and CMA 1B 0G 1 A 1B 0P 3F 16A 1B 0P 1A 0= 240 TMU Pick up a screwdriver from the table within reach and place it on the head of a screw, turn down the screw 9 wrist-turns and set aside tool.A 1B 0G 1 A 1B 0P 3= 60 TMU A 0B 0G 0 M 1X 0I 0A 0= 10 TMUA 0B 0(G 1 M 1) X 0I 0A 0(8)= 160 TMUA 0B 0G 0 A 1B 0P 1= 20 TMU 250 TMU零恩工业工程咨询Rule of Multiple Fasteners ABG AB (P A 0F) ABP A ( )ABG AB (P A 1F) ABP A ( )Distance Between Fasteners<2”> 2”Is walking required to Puttool/object?NOABG A 1B (P A 0F) ABP A ( )ABG A 0B (P A 1F) ABP A ( )YesABG A x B (P A 0F) ABP A ( )x = index value for # of steps ABG A x B (P A 1F) ABP A ( )x = index value for # of steps零恩工业工程咨询Balancing Time•Balancing effect results from the combination of individual deviations (+ and -) for a smaller total deviation.0.000.050.100.150.200.250.30S a m p le sT i m e C u m u la tiv e A v gV a lu e sS ta n d a r dS t a n d a r d s A c c u r a c y零恩工业工程咨询Balancing Time•Balancing time is the time needed for the system ’s desired level of accuracy to be attained.•Minimum amount of work analyzed before accuracy can be guaranteed to a specific confidence level. Balancing Time for MOST = 3235 TMU, approximately 2 minutes.Lean Industry——Best Service For Industry Manufacturing零恩工业工程咨询。

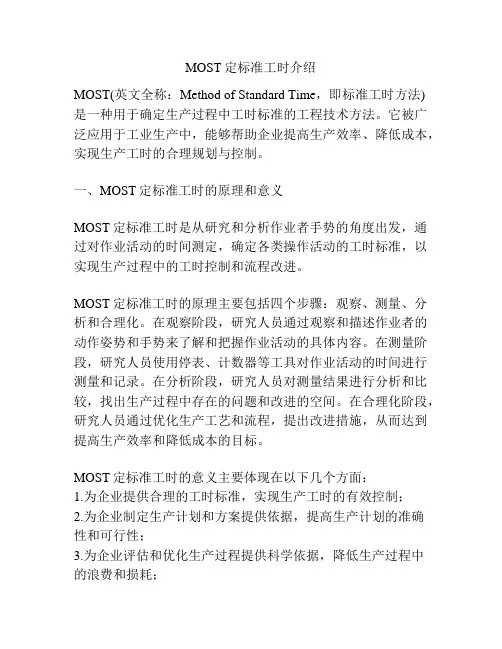

MOST定标准工时介绍MOST(英文全称:Method of Standard Time,即标准工时方法)是一种用于确定生产过程中工时标准的工程技术方法。

它被广泛应用于工业生产中,能够帮助企业提高生产效率、降低成本,实现生产工时的合理规划与控制。

一、MOST定标准工时的原理和意义MOST定标准工时是从研究和分析作业者手势的角度出发,通过对作业活动的时间测定,确定各类操作活动的工时标准,以实现生产过程中的工时控制和流程改进。

MOST定标准工时的原理主要包括四个步骤:观察、测量、分析和合理化。

在观察阶段,研究人员通过观察和描述作业者的动作姿势和手势来了解和把握作业活动的具体内容。

在测量阶段,研究人员使用停表、计数器等工具对作业活动的时间进行测量和记录。

在分析阶段,研究人员对测量结果进行分析和比较,找出生产过程中存在的问题和改进的空间。

在合理化阶段,研究人员通过优化生产工艺和流程,提出改进措施,从而达到提高生产效率和降低成本的目标。

MOST定标准工时的意义主要体现在以下几个方面:1.为企业提供合理的工时标准,实现生产工时的有效控制;2.为企业制定生产计划和方案提供依据,提高生产计划的准确性和可行性;3.为企业评估和优化生产过程提供科学依据,降低生产过程中的浪费和损耗;4.为企业提供参考和借鉴,实现生产工艺的标准化和规范化。

二、MOST定标准工时的应用范围MOST定标准工时方法可以适用于各类生产制造型企业,尤其适合小、中型企业运用。

它的应用范围主要包括以下几个方面:1.车间生产线:对车间生产线上的各类作业活动进行观察、测量和分析,制定生产过程中的工时标准,提高生产效率;2.装配线:对装配线上的各个操作活动进行时间测量和分析,形成作业时间规定曲线,实现装配过程的工时控制;3.物流系统:对物流系统中的各个环节进行时间测量和分析,优化物流过程,提高物流效率;4.工艺流程:对工艺流程中的各个环节进行时间测量和分析,找出瓶颈环节和改进空间,优化工艺流程;5.办公室工作:对办公室工作中的各类行政、人力资源等活动进行时间测量和分析,提高工作效率。

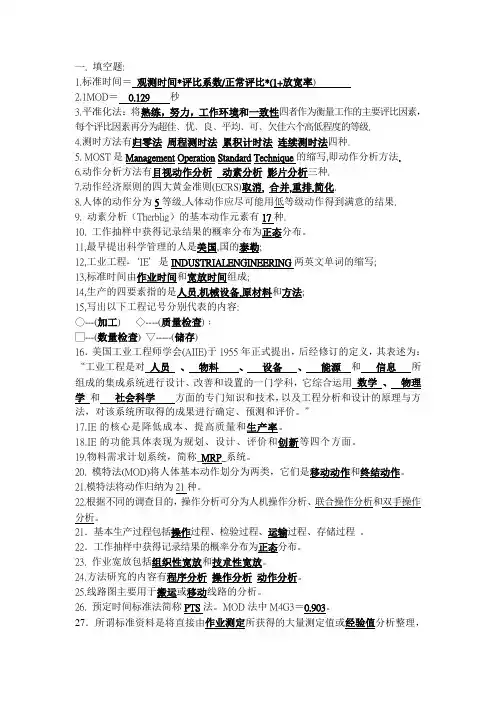

一.填空题:1.标准时间=观测时间*评比系数/正常评比*(1+放宽率)2.1MOD=0.129秒3.平准化法:将熟练,努力,工作环境和一致性四者作为衡量工作的主要评比因素,每个评比因素再分为超佳﹑优﹑良﹑平均﹑可﹑欠佳六个高低程度的等级.4.测时方法有归零法周程测时法累积计时法连续测时法四种.5. MOST是Management Operation Standard Technique的缩写,即动作分析方法.6.动作分析方法有目视动作分析动素分析影片分析三种.7.动作经济原则的四大黄金准则(ECRS)取消, 合并,重排,简化.8.人体的动作分为5等级.人体动作应尽可能用低等级动作得到满意的结果.9. 动素分析(Therblig)的基本动作元素有17种.10. 工作抽样中获得记录结果的概率分布为正态分布。

11, 最早提出科学管理的人是美国,国的泰勒;12, 工业工程-‘IE’是INDUSTRIAL E NGINEERING两英文单词的缩写;13, 标准时间由作业时间和宽放时间组成;14, 生产的四要素指的是人员,机械设备,原材料和方法;15, 写出以下工程记号分别代表的内容:○--- (加工) ◇---- (质量检查)﹔□--- (数量检查) ▽----- (储存)16.美国工业工程师学会(AIIE)于1955年正式提出,后经修订的定义,其表述为:“工业工程是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科,它综合运用数学、物理学和社会科学方面的专门知识和技术,以及工程分析和设计的原理与方法,对该系统所取得的成果进行确定、预测和评价。

”17.IE的核心是降低成本、提高质量和生产率。

18.IE的功能具体表现为规划、设计、评价和创新等四个方面。

19.物料需求计划系统,简称_MRP_系统。

20. 模特法(MOD)将人体基本动作划分为两类,它们是移动动作和终结动作。

21.模特法将动作归纳为21种。

MOST工时计算法简介及利用发表时间:2017-06-15T14:51:31.433Z 来源:《基层建设》2017年5期作者:范典[导读] 摘要:在工业生产中,标准工时是一个非常重要的东西。

本文主要介绍一种先进的工时计算方法,以及如何利用此方法进行改善。

广州西奥多科技有限公司广东广州 510000摘要:在工业生产中,标准工时是一个非常重要的东西。

本文主要介绍一种先进的工时计算方法,以及如何利用此方法进行改善。

关键词:标准工时;MOST;改善1. MOST简介所谓标准工时,是指依据规定的作业条件,通过标准作业方法进行作业时所需的时间。

标准工时在企业有着广泛的应用。

传统标准工时计算方法中,最常见的是直接观测法与PTS法。

直接观测法需要用秒表对多个观测对象进行10-40次观测,去除异常值后再进行计算,耗时长,得出的数值误差大,且不能在作业前进行设定。

PTS法将构成工作单元的动作分解成若干个基本动作,对这些基本动作进行详细观测,然后做成基本动作的标准时间表。

掌握此方法可以在作业前就进行设定工时,且误差小。

MOST法是从PTS法中的MTM法演化来的一种方法。

与其他方法相比,MOST法是简单且经济性能极佳的方法,有着分析时间短、掌握速度快、适用范围广的特点。

其中最大的优势是分析时间短。

假设MOST法分析时间为1的话,以往的PTS法需要30-50倍的时间来分析,分析用纸也是MOST法的十多倍用量。

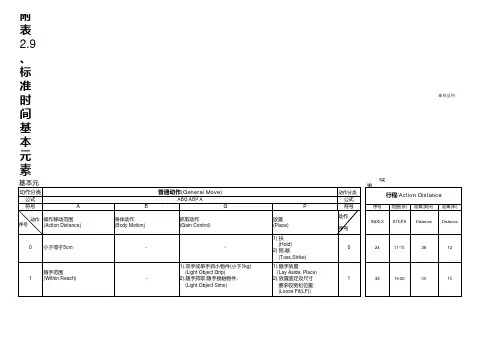

MOST将动作分成三类,分别是普通移动动作、控制动作、工具使用动作。

(1)普通移动动作构成代号是:ABG/ABP/A。

各符号含义如下:A:代表手/脚的移动距离(横向位移),如伸手,走两步。

B:代表躯体动作(纵向位移),如蹲下、起身、弯腰。

G:代表抓取动作,表示抓取物品大小、重量、有无障碍等。

P:代表定位,指物品在放置时的控制幅度,如对准某点放置、修正方向等。

于是此普通动作有:弯腰(B)后,走几步伸手(A)抓取一定重量的物品(G),站直(B),走几步伸手(A)将物品放在指定位置(P),最后手收回(A)。

标准时间=正常时间+(正常时间×宽放百分数)=正常时间×(1+宽放率);宽放率= ×100%=管理宽放率+生理宽放率+疲劳宽放率,宽放率可根据经验确定,一般选0.1~0.3围,其中:管理宽放率一般取3%~10%;疲劳宽放率一般取5%~20%;生理宽放率一般取2%~5%。

对于动作比较简单、劳动疲劳强度小的工序,宽放适当减小。

操作复杂、容易产生疲劳或者工作环境恶劣的可适当增加宽放。

正常时间一般采用模特法(MOD法)来确定;MOD法动作分析方法以及实例分析:(1)移动动作M(5个) 移动动作为手指的动作M1、手腕的动作M2、前臂动作M3、上臂动作M4及伸直手臂的动作M5。

(2)终结动作(6个) 指移动动作(即移动手指一手臂)的终结动作。

移动手或手臂,不是去拿物件就是放置物件,所以终结动作由抓握(G)和放置动作(P)两种动作组成。

1)抓握动作(G) 根据其动作的特点分为:①接触G0;②简单地抓G1;③复杂地抓G3(注)。

2)放置动作(P) 根据放置的特点又分为:①简单放置P0;②较复杂的需要注意力的放置P2(注);③复杂的需要注意力的放置P 5(注)。

(3)其它动作(11种) 其它动作共分为:1)下肢动作又分为:①足踏动作F3;②走步动作W5。

2)重量因素L1 考虑重量对时间值的影响。

3)其它动作又分为:①目视动作E2(独);②校正R2(独);③单纯地判断和反应动作D3(独);④按下动作A4(独);⑤旋转动作C4;⑥弯体动作B17(往);⑦坐下起身动作S30。

4.模特法的动作分析(1)基本动作——上肢动作1)移动动作(M) 移动动作包括5种,分别以手指、手和手臂进行作业来区分。

①手指动作M1 表示用手指的第三个关节前的部分进行的动作,每动作一次时间值为1MOD,相当于手指移动了2.5cm的距离。

②手的动作M2 用腕关节以前的部分进行的动作,当然也包括了手指的动作,每进行一次为2MOD,相当于动作距离为5cm左右。

生产线中MOST法的应用1、什么是MOST法MOST法介绍:MOST:Maynard Operation Sequence Technique,梅纳德动作排序技术。

MOST法是一个标准作业时间测量的系统方法,目前被广泛用于世界各大顶级公司。

随着精益生产在全世界的风靡和推广,MOST系统在工作流设计中显得尤为突出。

MOST法的目的:由于动作时间标准不受作业性质影响(任何产品、任何作业),只要作业单元相同,在同一BSI等级标准下,其时间值也相同,因此可以将某些常用有效操作的标准数据与公式加以编辑,成为一个综合数据表,以便在制作过程中分析产品标准时间时参考。

MOST法的作用:MOST法是用于研究分析人在进行各种操作的细微动作,发现操作人员的无效动作和浪费现象,简化操作方法,删除无效动作,使操作者、操作对象、操作工具三者科学地组合,合理地布置和安排,以达到供需结构合理化,从而减轻劳动强度、减少工时消耗,提高线平衡。

在此基础上制定出标准的操作方法,为制定动作时间标准作技术准备。

2、MOST法的基本元素标准时间等级标准:标准时间的三个等级标准 : 82BSI 、100BSI、75BSI82BSI:指受过培训,并已有一定实践操作经验的操作者在完成某项动作时能达到的等级。

100BSI:指受过培训,长期从事某项工作,操作非常熟练的操作者在完成某项动作能达到的等级。

100BSI等级时间=82BSI等级时间*0.8275BSI:指受过培训,但实践操作经验较少的普通操作者在完成某项动作时能达到的等级。

75BSI等级时间=82等级时间*0.82/0.75例:加锡,焊两单线到喇叭两焊线位,82BSI时间为10.08s,则:100BSI时间=10.08*0.82/1=8.27秒,75BSI时间=10.08*0.82/0.75=11.02秒。

标准时间:标准时间(S.T)的定义: S.T是标准时间(StandardTime)的缩写.是指一个熟练的工人在正常操作条件下工作,合理的劳动强度,按照规定的方法和质量要求,完成一个符合质量标准的产品的最短时间.。

标准工时测量与MOST®方法培训时间:2019年3月22-23广州 7月19-20深圳 11月22-23日深圳培训对象:工业工程IE(主管/工程师);产品技术(主管/工程师);生产部(主管/管理员);计划/企划部(主管/工程师)培训费用:3600元/人(含培训费,资料,发票,午餐)咨询电话:400-086-8596认证费用:中级证书1000元/人;高级证书1200元/人(参加认证考试的学员须交纳此费用,不参加认证考试的学员无须交纳)备注:1.高级证书申请须同时进行理论考试和提交论文考试,学员在报名参加培训和认证时请提前准备好论文并随理论考试试卷一同提交。

2.凡希望参加认证考试之学员,在培训结束后参加认证考试并合格者,由“香港国际职业资格认证中心HKTCC”颁发与所参加培训课程专业领域相对应证书。

(国际认证/全球通行/雇主认可/联网查询)。

3.课程结束后20日内将证书快递寄给学员;∵〖课程背景〗标准工时(Standard Time)是所有制造业必不可少的一种管理绩效测评尺度。

19世纪后期起源于美国,至今已有一百多年的历史,历经改进,ST的运算和评估方法已越来越科学,越来越简便,为企业的绩效提升立下了汗马功劳!日本的制造业几乎100%拥有ST评估系统,然而国内很多企业的标准工时系统仍然存在大量问题,制定标准工时的部门与使用标准工时的部门几乎天天爆发“战争”,对成本管理/资源配制/效率管理/加工费测评等缺少根本性的有效工具和科学性。

MOST®,即梅纳德操作排序技术(Maynard Operation Sequence Technique),是拥有知识产权保护的标准作业时间测量的系统方法,目前被广泛用于从美国、欧洲、日本到印度、东南亚等世界各大顶级公司。

它把操作人员的工作任务分解为多个动作单元,然后根据动作的性质和距离赋予时间值,从而可以很方便并客观的得到操作人员执行工作任务所需要的标准时间;在分析操作人员的作业动作的同时,还很容易的发现作业动作中的浪费,通过改善而提高作业效率。

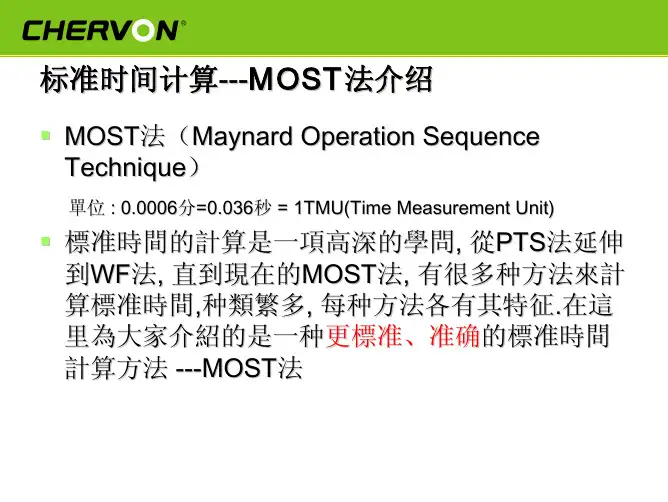

标准时间计算标准时间计算------MOSTMOST法介绍法介绍MOSTMOST法法Maynard Operation Sequence Maynard Operation Sequence TechniqueTechnique单位单位: 0.0006: 0.0006分分0.0360.036秒秒1TMUTime Measurement Unit 1TMUTime Measurement Unit 标准时间的计算是一项高深的学问标准时间的计算是一项高深的学问从从PTSPTS法延伸法延伸到到WFWF法法直到现在的直到现在的MOSTMOST法法有很多种方法来计有很多种方法来计算标准时间算标准时间种类繁多种类繁多每种方法各有其特征每种方法各有其特征..在这在这里为大家介绍的是一种里为大家介绍的是一种更标准、准确更标准、准确的标准时间的标准时间计算方法计算方法------MOSTMOST法法MOSTMOST法法动作分类动作分类1.1.普通动作普通动作General Move sequenceGeneral Move sequence2.2.控制动作控制动作Controller Move SequenceController Move Sequence3.3.工具使用动作工具使用动作Tool Use Sequence Tool Use Sequence 普通动作普通动作General Move sequenceGeneral Move sequence1.1.定义定义在手工控制下物体是沿著某一在手工控制下物体是沿著某一非约束非约束的空的空间轨迹运动间轨迹运动。

2.2.公式公式ABGABG获得获得ABP ABP放置放置A A返回返回3.3.注释注释AA----gtgt行程行程BB----gtgt身体动作身体动作GG----gtgt控制控制PP----gtgt放置放置MOSTMOST法续法续1.1.动作参数动作参数①①行程参数行程参数AAA0A0----gtgt小距离小距离小于小于5cm5cm或或22英寸的距离英寸的距离A1A1----gtgt随手范围随手范围不管是否有无身体辅助动作手或脚都能触及到物不管是否有无身体辅助动作手或脚都能触及到物体体②②身体动作参数身体动作参数BBB3B3----gtgt弯下、直上、坐下、站立弯下、直上、坐下、站立没有控制动作没有控制动作B6B6----gtgt弯下且直上弯下且直上从直立位置弯腰使手能达到或低于膝盖从直立位置弯腰使手能达到或低于膝盖然后直然后直立回到初立回到初始位置始位置B10B10----gtgt坐或站坐或站包括所有对其他控制的移动如侧移、对椅子的移包括所有对其他控制的移动如侧移、对椅子的移动动B16B16----gtgt穿过门穿过门包括到达门边、开门、用三、四步穿过门以及关门包括到达门边、开门、用三、四步穿过门以及关门爬上爬上//下下包括爬上包括爬上/ / 下装货平台时所需的一系列手和身体的动下装货平台时所需的一系列手和身体的动作或爬进货车架的动作作或爬进货车架的动作MOSTMOST法续法续③③控制参数控制参数GG控制范围控制范围----gt gt 包括所有的手工动作包括所有的手工动作主要是手指、手和脚主要是手指、手和脚要求能要求能完全控制完全控制某一物体或多个物体以及其后的停止控制的动作某一物体或多个物体以及其后的停止控制的动作。