铁路客车单车试验标准

- 格式:doc

- 大小:38.53 KB

- 文档页数:12

制动机单车试验要求单车试验方法(一)试验准备1.客货车车辆制动机的单车试验应分别用客、货单车试验器进行。

试验前应确认单车试验检修不过期及性能良好。

2.将单车测试仪的测试风压调整至规定压力,客车为600kpa,货车为500kPa。

3.试验103型制动机或装有旧型空重车调整装置的120型制动机时,应将空重车调整装置调至空车位。

4.测试F8制动器时,将转换盖板安装在\stage release位置(盖板上的箭头向下)\。

5.单车试验器与制动软管连接装置连接用的胶管内径为25mm,长度为1.5~2m。

6.在制动缸后盖或三通阀排气口上安装1.5级空气压力表。

7.安装分配阀(或控制阀)前,用压缩空气吹扫车辆制动管。

制动管吹扫后,安装分配阀(或控制阀)。

单车试验前,必须用压缩空气吹走制动器各气缸中的水和污垢。

8.装有制动调节器的车辆应准备16mm用于试验×60mm×340mm和r420mm弧形底板,并将现有车辆制动调节器的螺钉调整至以下尺寸(从螺钉上的划线到保护管末端的距离):st1-600和SAB(罗和博进口车辆):500~570mm;574b(前苏联进口):500~570mm;ST2-250型:200~300mm。

(2)试验步骤和要求1制动管泄漏试验目的:检查车辆制动主管至截断塞门前段的制动支管及各结合部的漏泄情况。

方法:将单车测试仪与车辆一端的制动软管连接,关闭车辆另一端的角塞门和制动支管上的截止塞门。

将单车制动阀手柄置于I位置进行充气。

车辆制动管达到规定压力并稳定后,将把手移到第三个位置并保持压力1分钟。

要求:保压1min,车辆制动管的漏泄量不得超过5kpao若漏泄超过规定量,则应在各结合部涂抹肥皂水,查找漏泄处。

经处理合格后方可进行下一步试验操作。

2.全车漏泄试验目的:检查车辆制动块旋塞后部的制动支管、分配阀(或控制阀)、辅助风缸、压力风缸(或加速缓解风缸)及各连接风管接头的泄漏情况。

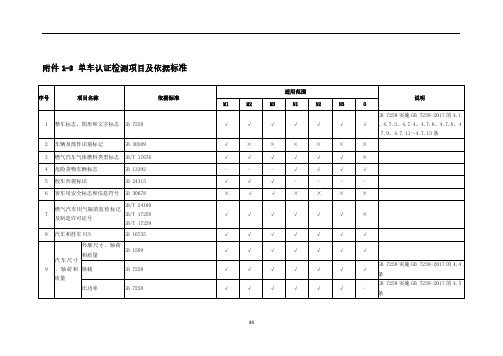

附件1-3单车认证检测项目及依据标准序号项目名称依据标准适用范围说明M1M2M3N1N2N3O1整车标志、图形和文字标志GB7258√√√√√√√GB7258实施GB7258-2017的4.1、4.7.3、4.7.4、4.7.6、4.7.8、4 .7.9、4.7.11~4.7.13条2车辆及部件识别标记GB30509√××××××3燃气汽车气体燃料类型标志GB/T17676√√√√√√×4危险货物车辆标志GB13392---√√√√5校车外观标识GB24315√√√----6客车用安全标志和信息符号GB30678×√√××××7燃气汽车用气瓶的监检标记及制造许可证号GB/T24160GB/T17258GB/T17259√√√√√√×8汽车和挂车VIN GB16735√√√√√√√9汽车尺寸、轴荷和质量外廓尺寸、轴荷和质量GB1589√√√√√√√核载GB7258√√√√√√√GB7258实施GB7258-2017的4.4条比功率GB7258√√√√√√-GB7258实施GB7258-2017的4.5条4410汽车和挂车侧倾稳定性GB7258GB28373GB/T14172√√√√√√√GB7258实施GB7258-2017的4.6条11汽车驾驶员前方视野GB11562√------12汽车后视镜安装GB15084GB7258√√√√√√-GB15084实施GB15084-2013的6条;GB7258实施GB7258-2017的12.2.1~12.2.5条13汽车刮水器GB15085√------GB15085实施GB15085-2013,其中第4.1.9、4.1.11条暂不检测GB7258-√√√√√-GB7258实施GB7258-2017的12.3条14汽车车速表GB15082√√√√√√-15汽车喇叭装车性能GB15742GB7258√√√√√√-GB15742实施GB15742-2019的4条;GB7258实施GB7258-2017的8.6.1条16汽车和挂车图形标志GB4094GB/T4094.2(电动汽车)√√√√√√-17汽车号牌板GB15741GB7258√√√√√√√GB7258实施GB7258-2017的11.8.2条18燃油汽车燃油系统及排气管GB7258√√√√√√-GB7258实施GB7258-2017的12.5、12.15.7条19燃气汽车专用装置安装及排气管GB19239GB7258√√√√√√-GB7258实施GB7258-2017的12.6、12.15.7条20汽车罩盖锁GB11568√√√√√√-4521汽车行驶记录仪和事件数据记录系统(EDR)安装GB7258√√√√√√-装置检查,GB7258实施GB7258-2017的8.6.5、8.6.6条22客车结构GB13094GB19260GB/T16887GB24407GB7258-√√----GB7258实施GB7258-2017的11.2.4、11.2.6、11.2.7、11.2.8、11.2.9、12.4条23道路运输爆炸品和剧毒化学品车辆安全技术条件GB20300---√√√√24危险货物运输车辆结构要求GB21668GB7258---√√√√GB7258实施GB7258-2017的12.12条25汽车和挂车结构、装置、功能要求GB7258√√√√√√√GB7258实施GB7258-2017的4.16.1、4.16.2、4.17.3~4.17.5、7.2.6、7.2.7、7.2.12、7.2.15、7.5、7.8.1、7.8.5、7.9.5、8.6.3、8.6.4、8.6.7、8.6.9、8.6.10、9.1、9.2.1、9.2.4、9.4、11.2.1、11.2.5、11.3.3、11.3.5、11.3.12、11.5、11.9、11.10.2~11.10.6、12.7、12.10.1、12.10.3、12.11、12.15.1~12.15.5、12.15.8条26汽车超速报警和限速功能GB7258-√√-√√-GB7258实施GB7258-2017的10.5条27汽车座椅布置和朝向GB7258√√√----GB7258实施GB7258-2017的11.6 .3~11.6.9条4628汽车变速器换挡装置GB7258√√√√√√-GB7258实施GB7258-2017的10.2条29汽车门锁、门保持件安装GB15086√--√---GB15086实施GB15086-2013的3.1、3.2.1.5.3、3.2.3条30汽车安全带和约束系统安装GB14166GB7258√√√√√√-GB14166实施GB14166-2013,仅执行第6章GB7258实施GB7258-2017的12.1.1~12.1.3、12.1.5、12.1.7条31汽车安全带固定点GB14167√√√√√√-强度暂不检测32汽车ISOFIX固定点系统及上拉带固定点GB14167GB7258√------强度暂不检测GB7258实施GB7258-2017的12.1.6条33乘用车外部凸出物GB11566√------34商用车驾驶室外部凸出物GB20182---√√√-35乘用车护轮板GB7063√------GB7063实施GB7063-2011,其中第4.2、6条暂不检测36商用车前下部防护装置GB26511----√√-加载后装置位移量暂不检测37汽车和挂车侧部防护装置GB11567----√√√加载后装置位移量暂不检测38汽车和挂车后下部防护装置GB11567----√√√加载后装置位移量暂不检测39汽车门窗玻璃装置GB7258GB9656√√√√√√-装置、结构检查GB7258实施GB7258-2017的11.5.6条GB9656实施GB9656-2003的3.2条4740电动汽车/混合动力电动汽车安全要求-车载可充电储能系统GB/T18384.1GB7258√√√√√√-GB/T18384.1实施GB/T18384.1-2015条款4;5.1;5.2GB7258实施GB7258-2017的12.13.7条41电动汽车/混合动力电动汽车安全要求-操作安全和故障防护GB/T18384.2GB7258√√√√√√-GB/T18384.2实施GB/T18384.2-2015条款4.1-4.5;6GB7258实施GB7258-2017的12.13.1、12.13.2、12.13.5条42电动汽车/混合动力电动汽车安全要求-人员触电防护GB/T18384.3GB7258√√√√√√-GB/T18384.3实施GB/T18384.3-2015,其中条款4;6.2;6.5;6.6;其中6.5条的耐压性暂不检测;GB7258实施GB7258-2017的12.13.3、12.13.4、12.13.6、12.13.8、12.13.9条43燃料电池电动汽车安全要求GB/T24549√√√√√√-GB/T24549实施GB/T24549-2009,其中第4.6.5条暂不检测44超级电容电动汽车城市客车QC/T838-√√----45电动汽车用仪表GB/T19836√√√√√√部分项目(仅执行整车测试部分)46电动汽车/插电式混合动力电动电动汽车传导充电系统要求GB/T20234.1、GB/T20234.2(交流)、GB/T20234.3(直流)、GB/T34657.2(互操作性测试规范)、GB/T18487.1、GB/T34657.2、GB/T27930、GB/T34658(一致性测试)√√√√√√-47汽车和挂车防飞溅系统安装GB34659GB7258---√√√√GB7258实施GB7258-2017的11.10.1条4848客车灭火装备配置要求GB34655-√√----49轻型汽车常温排气污染物(I型试验)GB18352.5或GB18352.6GB/T19755(混动汽车)√√-√---50汽车照明与信号装置安装GB4785GB7258√√√√√√√GB4785实施GB4785-2007,几何可见度角和4.3.2.6条倾斜度暂不检测GB7258实施GB7258-2017的8.1.2条51汽车近光前照灯照准GB4785√√√√√√GB4785实施GB4785-2007的4.3.2.6条52汽车前照灯光束照射位置及发光强度GB7258√√√√√√GB7258实施GB7258-2017的8.5.2、8.5.3条53汽车和挂车车身反光标识安装GB7258GB23254---√√√√只进行安装和粘贴检测GB7258实施GB7258-2017的8.4条54汽车和挂车尾部标志板GB7258GB25990----√√√只进行安装检测GB7258实施GB7258-2017的8.4.1条55汽车加速行驶车外噪声GB1495√√√√√√-没有特殊场地要求56汽车驾驶员耳旁噪声GB7258√√√√√√-GB7258执行GB7258-2017的4.13条57汽车转向装置GB17675√√√√√√-GB17675实施GB17675-1999,其中第3.5、3.9、3.11-3.13条暂不检测4958汽车和挂车制动装置GB12676GB21670(M1)GB7258√√√√√√√只进行“O”型、驻车制动性能检测GB7258实施GB7258-2017的7.2.10条60专用汽车质量参数GB7258-----√-适用于专用汽车GB7258实施GB7258-2017的4.4.1条上装电气系统JB/T9738GB/T27996JG5099-----√-适用于汽车起重机、全地面起重机、高空作业车、混凝土泵车JB/T9738实施JB/T9738-2015第4.8条GB/T27996实施GB/T27996-2011第4.8条JG5099实施JG5099-1999第9条危险标志GB7258的4.1.9条GB/T15052的3、4、5、6、7、9条-----√-运输危险化学品的罐式车辆、运送危险货物的车辆、起重举升类、混凝土泵车GB7258实施GB7258的4.1.9条GB/T15052实施GB/T15052-2010的3、4、5、6、7、9条罐体及管路GB18564.1QC/T932CNCA-C11-01:2020附件1第06-04条-----√-罐式汽车导静电装置GB7258的12.12.1条JT230-----√-导静电拖地带、运送易燃品的专用汽车GB7258实施GB7258的12.12.1条50作业噪声GB20062GB/T26408QC/T718CNCA-C11-01:2020附件1第06-06条-----√-适用于罐式汽车、汽车起重机、随车起重运输车、混凝土搅拌运输车、混凝土泵车安全防护装置JB/T9738GB/T27996CNCA-C11-01:2020附件1第06-07条-----√-适用于汽车起重机、全地面起重机、高空作业车、随车起重运输车、混凝土泵车、垃圾车、吸污车操作系统JG5099CNCA-C11-01:2020附件1第06-08条-----√-适用于汽车起重机、全地面起重机、高空作业车、混凝土搅拌运输车、压缩式垃圾车整车稳定性JB/T9738GB/T27996JG5099CNCA-C11-01:2020附件1第06-09条-----√-适用于汽车起重机、全地面起重机、高空作业车、随车起重运输车、混凝土泵车、混凝土搅拌运输车、清障车JB/T9738实施JB/T9738-2015的第4.2.4条GB/T27996实施GB/T27996-2011的第4.2.17条JG5099实施JG5099-1999的第10条液压系统JB/T9738GB/T27996JG5099CNCA-C11-01:2020附件1第06--10条-----√-适用于汽车起重机、全地面起重机、高空作业车、特种结构汽车JB/T9738实施JB/T9738-2015的4.7条GB/T27996实施GB/T27996-2011的第4.7条JG5099实施JG5099-1999的第8条51吊钩JB/T9738GB/T27996-----√-适用于汽车起重机、全地面起重机JB/T9738实施JB/T9738-2015的第4.6条GB/T27996实施GB/T27996-2011的第4.6条钢丝绳JB/T9738GB/T27996JG5099CNCA-C11-01:2020附件1第06--12条-----√-适用于汽车起重机、全地面起重机、高空作业车随车起重运车、清障车资料审查JB/T9738实施JB/T9738-2015的4.6条GB/T27996实施GB/T27996-2011的第4.6条JG5099实施JG5099-1999的第6条上车制动器CNCA-C11-01:2020附件1第06--13条-----√-适用于汽车起重机、全地面起重机、随车起重运输车起升、变幅、伸缩、回转机构JB/T9738GB/T27996CNCA-C11-01:2020附件1第06--14条-----√-适用于汽车起重机、全地面起重机、清障车JB/T9738实施JB/T9738-2015的第4.6条GB/T27996实施GB/T27996-2011的第4.6条压力表CNCA-C11-01:2020附件1第06--15条-----√-适用于专用汽车5253注:1.当标准修订时,认证机构根据技术专家组技术决议修改实施细则,备案后实施。

WK-2K客车单车试验器技术条件周聚天下管理招标文件技术要求:WD-2K型微控客车单车试验器用于铁道车辆单车制动性能试验的机电一体化专用试验产品,以确保它们的制造及检修质量。

该产品采用移动式结构设计更为人性化,电气元件模块化结构,触摸式的显示屏幕,简单明了人机交互界面,操作方便、直观易懂,打印输出方便快捷,自动化程度高,是铁路站段和车辆制造工厂不可或缺的制动机新型试验设备。

一、主要技术参数输入电压:AC220V功率:200W气源:0.6∽0.8Mpa工作温度:-40℃--70℃工作湿度:≦≤85%传感器精度:0.5级二、单车功能及特点能按相关的技术规定对车辆的单车制动性能进行自动、客观、准确的检测。

1、试验功能完善,性能稳定。

可对GL3、104、F8型空气制动机,104型电空制动机、F8型电空制动机等进行各项单车性能试验;2、具有自检功能。

试验测试精度高。

3、显示采用触摸屏,操作运用方便;4、可以测试制动缸压力。

系统组成与引用范围:附件1:单车试验技术要求1、过球试验:见客车单车试验过球试验作业指导书。

见下简图:2、泄漏试验:2.1、制动管泄漏试验:将单车试验器连接车辆一端制动软管,在另一端制动软管连接器上装试验专用堵后,打开折角塞门,再关闭支管截断塞门。

将单车试验器手把(以下简称手把)置一位充风,待制动管压力达到600KPa(以下简称定压)并稳定后,将手把移至三位保压1min,漏泄量不超过10KPa,同时上车检查车上制动管压力表是否在规定的期限内,并与单车试验器的压力表比较,误差不超过10KPa。

2.2、全车泄漏试验:打开支管截断塞门,将手把置一位充风,待制动管压力达到定压并稳定后,再将手把移至三位保压1min,漏泄量不超过10KPa。

3、制动及缓解感度试验:将手把置一位充风,待制动管达到定压并稳定后,将手把移至四位减压,当制动管减压40KPa时,将手把移至三位保压,制动机须在制动管减压40KPa以前发生制动作用(检查每一位闸瓦制动状况)。

客车206KP 型转向架单车技术检查作业标准

(一)206KP 型转向架车辆单车技术检查作业顺序图示

(二)206KP 型转向架车辆单车技术检查作业范围划分

1.

车端以车钩缓冲装置摆块内侧为界,摆块内侧面以外为地面检查作业范围,摆块内侧面以内为地沟检查作业范围。

2.

转向架部分以轮对的轮缘顶点为界,外侧为地面作业检查范围,内侧为地沟作业检查范围。

3.

车底架部分以侧梁、缓冲梁外边缘为界,以外为地面作业检查范围,以内为地沟检查作业范围。

4.

列车作业按两人在地面作业、一人在地沟作业。

地面作业者在有钩提杆一侧负责检查车钩的三态作用及钩头、钩舌、钩圆销。

二

位

端

(三)206KP型转向架车辆单车作业过程及标准

(本资料素材和资料部分来自网络,仅供参考。

请预览后才下载,期待您的好评与关注!)。

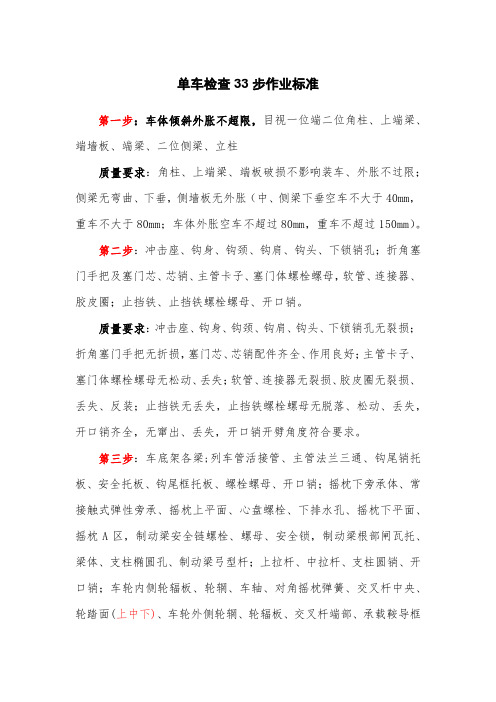

单车检查33步作业标准第一步:车体倾斜外胀不超限,目视一位端二位角柱、上端梁、端墙板、端梁、二位侧梁、立柱质量要求:角柱、上端梁、端板破损不影响装车、外胀不过限;侧梁无弯曲、下垂,侧墙板无外胀(中、侧梁下垂空车不大于40mm,重车不大于80mm;车体外胀空车不超过80mm,重车不超过150mm)。

第二步:冲击座、钩身、钩颈、钩肩、钩头、下锁销孔;折角塞门手把及塞门芯、芯销、主管卡子、塞门体螺栓螺母,软管、连接器、胶皮圈;止挡铁、止挡铁螺栓螺母、开口销。

质量要求:冲击座、钩身、钩颈、钩肩、钩头、下锁销孔无裂损;折角塞门手把无折损,塞门芯、芯销配件齐全、作用良好;主管卡子、塞门体螺栓螺母无松动、丢失;软管、连接器无裂损、胶皮圈无裂损、丢失、反装;止挡铁无丢失,止挡铁螺栓螺母无脱落、松动、丢失,开口销齐全,无窜出、丢失,开口销开劈角度符合要求。

第三步:车底架各梁;列车管活接管、主管法兰三通、钩尾销托板、安全托板、钩尾框托板、螺栓螺母、开口销;摇枕下旁承体、常接触式弹性旁承、摇枕上平面、心盘螺栓、下排水孔、摇枕下平面、摇枕A区,制动梁安全链螺栓、螺母、安全锁,制动梁根部闸瓦托、梁体、支柱椭圆孔、制动梁弓型杆;上拉杆、中拉杆、支柱圆销、开口销;车轮内侧轮辐板、轮辋、车轴、对角摇枕弹簧、交叉杆中央、轮踏面(上中下)、车轮外侧轮辋、轮辐板、交叉杆端部、承载鞍导框挡边。

质量要求:;车底架各梁无破损、地板破损不影响装车【中、侧梁下垂空车不大于40mm,重车不大于80mm】; 列车管活接管、主管法兰三通无裂损,钩尾销托板、安全托板、钩尾框托板、螺栓螺母无脱落、松动、丢失,开口销齐全,无窜出、丢失,开口销开劈角度符合要求;摇枕下旁承体、下排水孔、摇枕A区无裂纹;摇枕下心盘螺栓、螺母无松动、丢失;常接触式旁承滚子无丢失、窜出、反位,橡胶体无龟裂;制动梁安全链螺栓螺母无松动、丢失;安全锁无脱落、丢失;制动梁根部闸瓦托、梁体、支柱椭圆孔、弓型杆无裂纹;上拉杆、支柱、中拉杆圆销、开口销齐全,无窜出、丢失,开口销开劈角度符合要求;车轮内侧辅板、轮辋、车轴无裂纹、轮毂无松动;对角摇枕弹簧无折断、窜出、丢失;交叉杆无弯曲、变形、折断;车轮踏面(上、中、下)无擦伤、剥离;车轮外侧轮辋、轮辐板无裂纹;【车轮辐板孔裂纹不大于30 mm;轮缘厚度不小于23mm;踏面擦伤及局部凹下深度不大于1mm;踏面圆周磨耗深度不大于8mm;踏面剥离长度:一处不大于50mm、二处每处不大于40mm;轮辋厚度不小于23mm(有辐板孔的不小于24 mm);轮缘内侧缺损长度不大于30mm,宽度不大于10mm;踏面缺损相对车轮轮缘外侧至缺损部之距离不小于1508mm,缺损部长度不大于150mm】交叉杆端部无裂纹、折断;承载鞍导框无破损,承载鞍位置正确。

山东职业学院毕业论文题目:原所在系:原专业班级:转入后班级:姓名:指导老师:完成日期:山东职业学院毕业论文评审表山东职业学院毕业论文答辩情况记录目录摘要………………………………………5.一、下部技术作业检查作业过程1.作业方法………………………………………..6.2.作业步骤及质量标准……………………………6.3.安全注意事项……………………………………10.二、上部技术作业检查作业过程1.作业方法………………………………………..11.2.作业步骤及质量标准……………………………12.3.安全注意事项……………………………………16.三、参考文献…………………………….16.摘要工业革命是机械化时代开始的标志,随着机械化进程的发展,铁路这一新的交通业应运而生。

铁路是国家的重要基础设施之一,是国民经济的大动脉,是交通运输体系的骨干。

铁路具有高度集中,各个工作环节紧密联系和协同动作的特点。

铁路运输系统由运输、机务、车辆、工务、电务等业务部门组成,为确保铁路安全正点,方便快捷,高速高效,铁路系统必须严格遵守运输纪律,服从运输指挥,在铁道部统一指挥下联合行动,准确、及时、安全地把旅客、货物运输到达目的地。

铁路职工必须严格遵守劳动纪律和作业纪律,严格执行各项规章制度,在自己的职务范围内,以对国家和人民极端负责的态度,保证安全生产。

铁路客车是铁路旅客运输的重要运载工具。

铁路客车运输维修工作是铁路运输的重要组成部分,随着我国社会主义经济建设的迅速发展,人民物质文化生化水平的不断提高以及改革开放的需要,因此运用客车的维修质量直接关系到旅客生命财产的安全。

提供良好设备,保证行车安全,为旅客运输服务,是铁路客车运用维修工作的基本任务。

铁路客车实行固定配属管理。

客车所属的铁路局、车辆段对客车的维修质量、安全负责。

铁路客车运用维修工作必须坚持质量第一和为运输服务的原则,积极推行按走行公里施修的维修体制,贯彻修、养并重,预防为主的方针,不断加强基础工作,完善运用管理制度,为铁路旅客运输提供质量良好的客车。

浅谈铁路客车感度试验相关问题的诊断处理【摘要】制动系统的故障原因较客车其他单元相对多变,导致同一种故障现象的因素往往各不相同。

本文主要描述了客车制动系统部分故障的原因、分析思路及防范方法。

关键词:制动系统、制动缸、单车试验、感度试验在整个客车制动单元的检修试验过程中,单车试验的制动感度试验主要用来检查分配阀的主活塞移动阻力、充气孔状态以及作用部的动作灵敏度,但是感度试验不合格不代表分配阀一定有问题。

例一:某组客车在连挂时进行列车试验,位于中部的一辆YZ25K型客车多次出现制动后自然缓解的现象,段方怀疑中间体或阀体漏风,但安排操作人员更换中间体和制动阀后故障依旧未消除。

针对此类现象,技术人员安排售后人员着重对缓解阀、工作风缸及其相连的风管路、制动缸依次进行检查,最终发现工作风缸和其排水塞门连接处漏风,造成了车辆制动后出现自然缓解的现象,并非是阀体本身的问题。

此次故障便是分配阀合格无异常,压力风缸漏风导致的自然缓解。

例二:一辆踏面制动的改造车,在单车试验时出现感度试验不合格的情况,操作人员首先将改造车上的104主阀更换,换装另一检修合格的104主阀并重新进行感度试验,试验结果依旧不合格。

随后操作人员进行安定试验,在保压状态下对制动缸及其管路刷肥皂水找漏排查故障,并未发现漏风情况。

试验过程中,操作人员检查单车试验机实时数据,发现列车管压力缓速下降,制动缸压力逐渐上升,由于制动缸压力不降反增,无法确定是否为制动缸漏风。

为确定故障原因,技术人员要求将制动缸和中间体通路断开,使用堵头将管路封堵(图1标记部位),进行感度试验中的保压步骤,重复3次均无漏风现象,保压合格。

将制动缸与中间体重新连接后进行感度试验的保压步骤,试验不合格。

试验结果表明故障因素确为制动缸。

虽然故障因素确定为制动缸,但是具体问题出在哪里、找漏过程中未发现漏点及制动缸压力增加的原因并不清楚。

为调查原因,我们通过将制动缸和中间体通路断开,在通路中增加三通和活接(活接和三通位置如图2所示,三通靠近中间体侧,活接靠近制动缸侧),在三通上接入单车试验机的传感器,模拟制动缸漏风情况,同时监测单车试验机中制动缸风压数据的变化。

铁路客车列车试验标准铁路客车列车试验标准10.1试验要求列车试验器须记录各项性能试验结果,记录列车首、尾风压曲线及减压速度,数据保存时间不少于3个月。

列车试验器的执行器与列车制动管间的连接,使用内径Φ32mm 的胶管,长度15~20m。

与列车总风管间的连接,使用内径Φ25mm 的胶管,长度15~20m。

10.2试验方法及技术要求10.2.1全部试验(1)试验准备:执行器连接列车制动管和总风管前,须对试验系统管路进行排水排尘;连接列车制动管和总风管,连接尾部测试设备。

在列车制动管尾部达到定压600kPa 后,检查列车尾部车辆压力表与尾部测试设备压力差不大于20kPa。

(2)客列尾试验a)客列尾试验装置分别与首部、尾部客列尾主机建立连接。

b)首部、尾部客列尾主机查询压力正常。

c)客列尾辅助排风试验列车制动管达到定压后,减压100kPa后保压,减压至555~565kPa,首部、尾部客列尾主机风压欠压自动提示;1 s内,分别触发首部、尾部客列尾主机排风。

排风须能够分别引起首部、尾部车辆发生紧急制动作用。

(3)漏泄试验列车制动管达到定压后,保压1min列车制动管漏泄不大于20kPa。

(4)制动缓解感度试验列车制动管达到定压后,制动管减压50kPa(试验设备减压速度控制在10~20kPa/s),全列必须发生制动作用,保压1min不得自然缓解。

充风缓解,全列在1min内缓解完毕。

(5)制动安定试验列车制动管达到定压后,制动管减压170kPa(试验设备减压速度控制在25~35kPa/s),确认全列车制动机不得发生紧急制动作用。

检查制动缸活塞行程须符合规定。

在制动保压状态下,保压1min列车制动管漏泄不大于20kPa。

10.2.2 总风系统漏泄试验列车总风管压力达到550~620kPa时,确认列车总风管系贯通良好,全列(静态)保压1min,总风管漏泄不大于20kPa。

10.2.3简略试验列车制动管达到定压后,机车制动阀减压100kPa。

铁路客车单车试验标准1.1基本要求(1)单车试验器须使用量程为1000kPa、精度等级为0.5级的压力变送器。

单车试验器与被试车辆制动软管连接器用的胶管内径为Φ25mm,长度为1.5~2m。

(2)单车试验器采集系统每半年校验一次,压力变送器每1年检定一次。

(3)单车试验时车辆上的其他风动装置须不影响制动机的正常作用。

(4)装有空重阀时,仅进行空车位试验。

(5)一辆车装有两套及以上制动机时,每套制动机均须进行单车试验。

(6)单车试验器按照附录K进行机能检查。

1.2试验准备(1)单车试验器的试验压力调至600kPa(以下简称定压)。

(2)在单车试验前,须确认单车试验器机能试验性能良好。

(3)车辆与单车试验器连接前,须排除风源和单车试验器内积水、灰尘。

(4)在制动缸后盖或制动缸管路上及副风缸上分别安装压力变送器。

(5)F8分配阀转换盖板置于一次缓解位(盖上箭头向上)。

(6)加装电空制动装置的客车电器接线无异常或短路。

电空制动装置用电空连接线各芯对地绝缘不小于2MΩ。

(7)单车试验器直流电压调至DC80(+2)V。

(8)准备材质为尼龙6、直径为Φ19.5~Φ20mm的实心尼龙球及安装于软管连接器上的实心尼龙球网状回收器。

(9)安装ST1-600型闸调器车辆需准备长度为340mm、宽度为60mm、厚度为15mm、弧度为R460mm的钢垫板1块。

(10)装有高度阀、差压阀的客车准备量程1000kPa、1.6级的压力表。

1.3空气制动试验1.3.1过球试验(1)开放被试车辆两端折角塞门,将单车试验器与被试车辆一端的制动软管连接器相连。

车辆另一端制动软管连接器加装网状接收器,然后关闭该端折角塞门。

将单车试验器置一位(以下简称置一位)充风,待制动管压力充至定压后,关闭制动支管截断塞门。

(2)将单车试验器置六位,排尽主管压缩空气,开放接收器端折角塞门,打开与单车试验器相连一端的软管连接器,将试验球放入连接器,再将连接器与单车试验器相连。

(3)将单车试验器置一位充风,观察试验球是否通过制动主管进入网状接收器。

(4)试验球完整无缺损进入网状接收器,试验合格。

(5)试验球出现缺损但全部进入网状接收器,须更新试验球后重新试验。

(6)试验球没有进入网状接收器或有缺损部分遗留在管路中时,先关闭单车试验器端折角塞门(另一端折角塞门仍为打开状态),再打开制动支管截断塞门,利用制动支管预充的风压将滞留在管系的试验球或缺损部分吹出,更新试验球后重新试验。

(7)试验球或缺损部分由支管风压仍未吹出时,则采取其它措施取出滞留在管系的试验球或缺损部分,分析确定原因并纠正后再进行试验。

(8)试验完毕后置三位,取下网状接收器和试验球。

1.3.2紧急制动阀试验将单车试验器置一位,将副风缸充至压力稳定后(104分配阀不小于580kPa,F8分配阀不小于560kPa,下同),将紧急制动阀手把移至全开位,分配阀应发生紧急制动作用。

合格后将紧急制动阀手把推至关闭位,并用带有厂、段代号的封印穿以棉线将紧急制动阀手把加以铅封。

1.3.3制动管漏泄试验(1)开放被试车辆制动管两端折角塞门,不与单车试验器相连的另一端制动软管连接器加装防尘堵,关闭制动支管截断塞门;装有列尾装置的车辆,打开快速接头体前部截断塞门并在其出口端加堵,再做漏泄试验。

(2)将单车试验器置一位,将制动管压力充至定压并稳定后,单车试验器置三位保压1min,制动管漏泄量不大于10kPa。

1.3.4全车漏泄试验开放制动支管截断塞门,单车试验器置一位,将副风缸充至压力稳定,置三位保压1min,制动管系统漏泄量不大于10kPa。

1.3.5制动和缓解感度试验(1)制动感度试验将单车试验器置一位,将副风缸充至压力稳定后置四位,当制动管减压40kPa时立即置三位,须达到下列要求:a)制动机须在制动管减压40kPa之前发生制动作用。

从发生局减作用开始,局部减压量不大于40kPa。

b)局部减压作用终止、制动管压力稳定后保压1min,不得自然缓解。

(2)缓解感度试验单车试验器置二位充风,制动机在45s内缓解完毕。

制动缓解指示器制动、缓解指示正确,显示清晰。

1.3.6制动安定试验单车试验器置一位,将副风缸充至压力稳定后置五位。

(1)制动管减压170kPa前制动机不得发生紧急制动作用。

(2)单车试验器置三位,制动缸压力稳定后,保压1min,制动管、制动缸及制动缸管漏泄量不大于10kPa。

(3)制动缸活塞行程符合规定。

1.3.7缓解阀试验制动安定试验完毕后,在车上拉缓解阀,制动缸须缓解。

缓解阀复位。

1.3.8装用F8型制动机车辆的阶段缓解试验单车试验器置六位,待制动管压缩空气排空后,将F8分配阀转换盖板置于阶段缓解位(盖上箭头向下)(1)单车试验器置一位,将副风缸压力充至压力稳定后置五位,制动管减压170kPa后立即置三位。

(2)单车试验器置一位,当制动缸压力开始下降时快速置三位,记为阶段缓解一次。

重复上述动作,直到制动缸压力缓解完毕,阶段缓解次数不小于5次。

(3)试验完毕后,单车试验器置六位,待制动管压缩空气排空后,将F8分配阀转换盖板置于一次缓解位(盖上箭头向上)。

1.3.9紧急制动试验单车试验器置一位,将副风缸充至压力稳定后置六位。

(1)104型制动机在制动管减压100kPa前、F8型制动机减压80~120kPa范围内须发生紧急制动作用。

(2)无空重阀情况下,制动缸最高压力为410~430kPa(F8阀亦可调至470~490kPa)。

有空重阀情况下,空车制动缸压力须符合设计值范围。

(3)制动机发生紧急制动作用后10~15s,方可置一位充风缓解。

1.3.10气路控制箱试验(1)制动主管(制动管)供风试验将风源接在制动软管上(在本车为制动关门车状态下试验),将气路控制箱的球阀1、2、3、4置关闭位,打开球阀5、6。

此时打开风源总阀,制动主管能正常向生活风缸和空气弹簧风缸充风。

当两风缸压力稳定时,空气弹簧、塞拉门、集便器均须正常工作。

试验完毕关闭球阀5、6。

(2)副风缸供风试验在制动机处于正常状态,副风缸充至压力稳定时,确认气路控制箱的球阀1、2、5、6置关闭位,打开球阀3、4。

此时,副风缸须能正常向生活风缸和空气弹簧风缸充风。

当两风缸压力稳定时,空气弹簧、塞拉门、集便器均须正常工作。

试验完毕关闭球阀3、4。

(3)总风管供风试验将试验风源接到车辆的总风管上,确认气路控制箱的球阀3、4、5、6 置关闭位,打开球阀1、2。

此时打开总风源,总风管须能正常向生活风缸和空气弹簧风缸充风。

当两风缸压力稳定时,空气弹簧、塞拉门、集便器均须正常工作。

1.4电磁阀性能试验1.4.1试验准备连接单车试验器与被试车辆的电空连接线,取下与相邻车辆连接的电空连接线。

单车试验器置一位将副风缸压力充至压力稳定后置三位。

1.4.2电磁阀动作试验(1)常用制动电磁阀试验开常用制动电磁阀,常用制动电磁阀排风口排风,制动管减压,制动机实施制动作用。

制动管减压170kPa时关常用制动电磁阀,常用制动电磁阀须停止排风,制动管压力须停止下降。

(2)缓解电磁阀试验开缓解电磁阀,制动管压力须回升,制动缸须排风,制动机须实施缓解作用。

关缓解电磁阀,制动管压力须停止上升。

(3)保压电磁阀试验(104阀)开缓解电磁阀,制动缸排风时关缓解电磁阀的同时开保压电磁阀,制动缸须立即停止排风,3~5s后,关保压电磁阀,制动缸须能继续排风。

(4)紧急电磁阀试验(F8阀)将单车试验器置一位,待副风缸压力充至压力稳定后置三位,开紧急电磁阀,制动管压力须快速下降。

(5)电磁阀试验合格后方可做其他电空试验。

1.5电空制动试验1.5.1制动和缓解感度试验(1)单车试验器置一位,将副风缸和缓解风缸(104阀)压力充至压力稳定。

(2)单车试验器置四位,将制动管减压40kPa后置三位。

常用制动电磁阀发生排风作用。

(3)单车试验器置二位充风,制动缸缓解完毕时间小于30s。

1.5.2制动安定试验(1)单车试验器置一位,将副风缸和缓解风缸(104阀)充至压力稳定后,置五位(F8阀)或104电空位(104阀),制动管减压170kPa,置三位保压。

(2)制动管减压170kPa前制动机不得发生紧急制动作用。

(3)常用制动电磁阀须发生排风作用。

置三位保压后,常用制动电磁阀停止排风。

1.5.3紧急制动试验(1)单车试验器置一位,将副风缸和缓解风缸(104阀)充至压力稳定后置六位。

(2)制动管减压100kPa前(104阀)或80~120kPa范围内(F8阀),制动机发生紧急制动作用。

(3)常用和紧急制动电磁阀同时动作。

(4)无空重阀情况下,制动缸最高压力为410~430kPa(F8阀亦可调至470~490kPa)。

有空重阀情况下,空车制动缸压力须符合制造单位设计值范围。

1.5.4阶段缓解试验(104阀)(1)单车试验器置一位,将副风缸和缓解风缸充至压力稳定,置104电空位,制动管减压170kPa时,置三位。

(2)单车试验器置一位,当制动缸压力开始下降时快速置三位保压。

重复上述动作,每次均发生缓解作用,阶段缓解次数不少于5次。

1.6防滑器试验1.6.1压力继电器及防滑阀漏泄试验(1)压力继电器漏泄试验:单车试验器手把置于一位,制动管压力充至定压后,检查压力继电器及接管各连接处,不得漏泄。

(2)防滑阀漏泄试验:制动管充风至定压后,施行紧急制动。

检查防滑阀排风口及各连接处,不得漏泄。

1.6.2防滑器系统诊断试验(1)试验前,须清除防滑器故障代码。

(2)单车试验器置一位,制动管充风至定压后施行紧急制动,通过防滑器主机上的按键进行防滑系统的自诊断。

(3)在诊断过程中须听到准确的防滑阀充、排风的声音,并确认快速缓解、制动作用正常。

(4)诊断试验完毕后,防滑器应无故障代码出现。

1.7总风系统漏泄试验(1)将单车试验器与总风管软管连接器连接,另一端总风管软管连接器上加装防尘堵,开放总风管两端折角塞门,各阀置双管供风位。

(2)置一位将总风管压力充至600kPa稳定后,置三位保压1min,漏泄不大于10kPa(静态)。

1.8高度阀、差压阀试验空气弹簧充风至工作高度时,进行试验。

(1)高度阀试验:松开调整杆的锁紧螺母,调高或调低调整杆高度,高度阀须有进风或排风作用。

(2)差压阀试验:将一侧的空气弹簧压力由空气弹簧风表上塞门缓慢排风,使之两侧的空气弹簧压力差超过200kPa,然后关闭塞门停止排风,待空气弹簧压力稳定后,两侧空气弹簧压力差在(150±20)kPa范围内(CW-200K型转向架在(120±10)kPa范围内),合格后排另一侧空气弹簧风压,检查方法及要求同上。

1.9闸调器试验(1)减少间隙试验:置一位充风,将试验垫板放入任一闸瓦与车轮间,待副风缸充至压力稳定后置五位,制动管减压170kPa,制动缸活塞行程须缩短。