球墨铸铁用生铁

- 格式:docx

- 大小:37.96 KB

- 文档页数:3

球墨铸铁炉料配方球墨铸铁炉料配方是指使用特定的材料和工艺配制适合于球墨铸铁生产的炉料。

炉料的配方对球墨铸铁的质量和性能有着非常重要的影响,因此必须严格按照要求来配制。

以下是球墨铸铁炉料配方的详细介绍。

1. 原料的选择球墨铸铁炉料的主要原料是生铁、钢铁、废钢和再生铁等。

其中生铁和钢铁是球墨铸铁的基本原材料,废钢和再生铁则是回收和再利用旧材料的重要手段。

在选择原料时,必须保证其质量稳定可靠,且符合相关的标准和规范要求。

2. 配料比例的确定配料比例是指将各种原料按照一定比例混合,以得到适合球墨铸铁生产的炉料。

在确定配料比例时,需要充分考虑原料性质、成本和球墨铸铁的质量和用途等因素,通过科学计算和实际试验,掌握各种原料的配合比例和数量关系,以保证合理的经济效益和优良的产品质量。

3. 炉料制备工艺炉料制备工艺是指将各种原料按照一定流程和方法进行混合、加热、熔化和处理的过程。

这一过程对炉料的品质至关重要,需要严格按照配方和工艺操作,确保每一步都符合要求,避免产生各种不良因素和杂质,炉料的品质和性能才能得到保证。

4. 炉料检验与质量控制炉料检验是指在生产过程中对炉料进行质量检测和控制的过程。

检验的内容包括炉料的外观、成分、组织、硬度、抗拉强度等方面,通过科学的检验方法和手段,及时发现和纠正各种问题,保证炉料的质量和稳定性。

总之,球墨铸铁炉料配方是球墨铸铁生产的关键之一,其对炉料质量和成本都有着直接的影响。

在配制炉料时,必须严格遵守标准和规范要求,科学计算、精细操作、质量检验是确保球墨铸铁炉料配方的高质量和稳定性的重要手段。

球墨铸铁生产工艺流程球墨铸铁是一种由球状石墨组织环绕的铁素体组织,具有优异的机械性能和良好的耐蚀性能。

下面是球墨铸铁的生产工艺流程。

1. 原料准备:将生铁、废钢、废铁等原料按照一定比例混合,以保证合金成分的准确性和均匀度。

2. 原料熔炼:将混合好的原料放入高炉中进行熔炼。

炉温一般为1500-1600℃,炉内的铁液要达到足够的液态度和连续重量。

3. 处理渣出炉:熔炼后,对炉内生成的渣进行处理。

通常会采用机械捞渣或氧气在渣中切割等方式进行处理,以确保铁液的质量。

4. 球化处理:对铁液进行球化处理以生成球状石墨。

一般球化剂为球墨化剂或球化包,在一定温度和时间下进行球化处理,使铁液中原本形成的石墨变成球状。

5. 调质处理:球化处理后,对球化铁液进行冷却,并加入适量的纯铁或调质剂以调整合金成分和控制结晶过程,以提高球墨铸铁的性能。

6. 铸造处理:将调质处理后的球墨铸铁液倒进模具中进行铸造。

模具一般采用砂型或金属型。

铸造过程中要注意温度控制、液态铁的流动和凝固,确保铸件的质量。

7. 淬火处理:对铸件进行淬火处理,以控制铸件的组织和性能。

通常通过加热到适当温度再迅速冷却的方式进行淬火处理。

8. 精加工和检测:对淬火后的铸件进行切削、铣削、磨削等精加工工艺,以获得所需的形状和尺寸。

同时进行外观检验、尺寸测量和力学性能测试等质量检测。

9. 表面处理和涂装:对精加工后的铸件表面进行研磨、喷砂、打磨等处理,以改善表面光洁度和质感。

然后进行涂装,以提高铸件的耐蚀性能和装饰性能。

10. 包装运输:将经过表面处理和涂装的球墨铸铁件进行包装和装箱,以便安全运输和储存。

综上所述,球墨铸铁的生产工艺流程包括原料准备、原料熔炼、处理渣出炉、球化处理、调质处理、铸造处理、淬火处理、精加工和检测、表面处理和涂装以及包装运输等环节。

这些环节相互关联,每个环节都对最终的球墨铸铁产品的质量起着重要的作用。

铸态QT400-18球墨铸铁熔作业指导书本作业指导适用于800公斤球化包处理500-800公斤QT400-18球铁。

一、原材料:1、球铁用生铁,废钢根据TJG03.7.01-08原材料验收标准进行控制。

2、回炉铁:对不同牌号的球铁回炉铁进行分类存放,配料时分别使用。

且回炉铁的杂质、泥沙必须清理干净。

3、特别注意废钢的质量,一方面,废钢厚度<3mm,锈蚀严重,会使铁水含气量增加,铁水氧化,球化剂消耗量增加,造成铸件球化不良。

另一方面,废钢中混入合金钢,会使铸件产生碳化铁,使塑性、韧性降低。

4、球化剂主要选用Mg8RE35、孕育剂:(1)孕育剂主要选用SiBaCa ,并且要达到工艺要求的粒度。

(2)对于厚大铸件、浇注时间较长,需用75Si铁与硅钡合金(Si:60-68%,Ba:4-6%,AI:1.0-2.0%,Ca:0.8-2.2%)进行复合孕育。

混合比为7∶3(3)75Si铁与硅钡复合孕育剂配比,要专人负责。

二、配料配料要求铁水成分达到以下范围原铁水碳:3.7-3.9%; 硅1.0-1.2%; 锰:0.15-0.2%; 磷:≤0.06%; 硫0.05%(脱硫处理后的成分),要求每包取原铁水激冷试样一个做为化验用,试样编号为日期+包次顺序,如:2010年8月2号第一包球铁激冷试样,编号为20100802-1也可以将年去掉,编号为0802-1,第二包激冷试样编号为0802-2,以此类推.球化处理后的最终成分:碳:3.4-3.8%; 终硅2.6-2.9%; 锰:0.15-0.2%; 磷:≤0.06%; 终硫0.02%; 残镁0.04-0.06%; 残稀土:0.02-0.04%。

要求每包取球化后铁水激冷试样一个做为化验用,试样编号为日期+包次顺序,如2010年8月2号第一包球铁激冷试样,编号为20100802-①也可以将年去掉,编号为0802-①,第二包激冷试样编号为0802-②,以此类推。

原铁水和球化后同一包铁水的激冷试样编号一致,便球化后的激冷试样最后包数加圈,用以分辨。

生铁检验标准1、适用范围适用于本公司采购铸造熔炼作业用生铁的检验。

2、种类原材料生铁的种类是铸造用生铁和球墨铸铁用生铁。

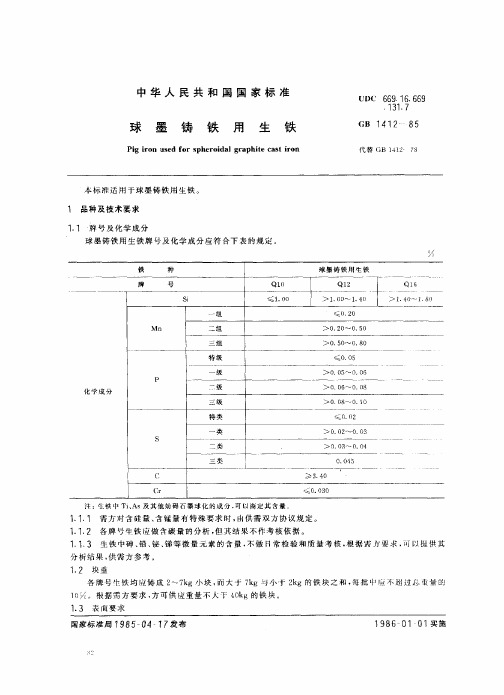

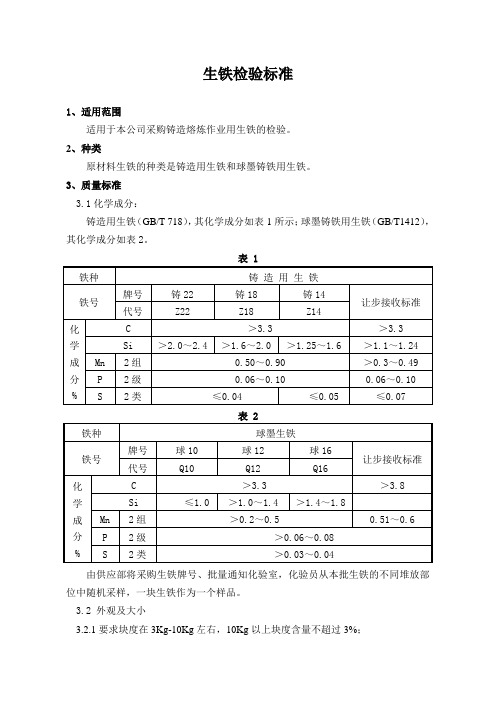

3、质量标准3.1化学成分:铸造用生铁(GB/T 718),其化学成分如表1所示;球墨铸铁用生铁(GB/T1412),其化学成分如表2。

表 1由供应部将采购生铁牌号、批量通知化验室,化验员从本批生铁的不同堆放部位中随机采样,一块生铁作为一个样品。

3.2 外观及大小3.2.1要求块度在3Kg-10Kg左右,10Kg以上块度含量不超过3%;3.2.2生铁外观无粘附炉渣、砂粒、油污、铁锈和腐蚀,每100块含量不超过5块。

4、检查及试验4.1检查批量及单位的构成4.1.1检查批量:检查批量以每种牌号生铁每天的交货量为一个批量。

4.1.2检查单位:以一块生铁为1个检查单位。

4.2检查顺序、检查项目、检查方式如表2;表2注:供方应在每批交货中附质量合格证明书(注明:供方名称、生铁的型号、类别、以及相应的化学成分等),且每半年提供国家或第三方公认试验机构的试验报告。

4.3 抽样规定:根据以下所规定的检验方式每批进行理化检验。

≤20吨取三个样品>20吨取四个样品由供应部将采购生铁牌号、批量通知化验室,化验员按《抽样标准》从本批生铁的不同堆放部位中随机采样,以一块生铁作为一个样品。

以上两种批量中,若有一个样品不符合所提供的牌号要求,则需再重新抽查,抽查方式如下:≤20吨取四个样品>20吨取五个样品最后将抽查结果与初次结果综合分析,按几种化验结果比例较大者定为本批生铁的牌号,并分别填写《化学分析报告单》和《进货检验单》。

4.4 试料采取方法按化验室具体试样的采取与化验办法进行。

5、检查后处理5.1 合格批次:由质管员填写《进货检验单》并在《进货报检单》上签字确认。

5.2 不合格批次:按《不合格品的控制程序》进行标识,并在《进货报检单》上填写处置意见。

6、相关文件(1)《不合格品的控制程序》(2)《铁的碳、硫分析方法》(3)《铁的硅、锰、磷分析方法》7、记录(1)《进货报检单》(2)《进货检验单》(3)《化学分析报告》。

球墨铸铁简介及应用球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度。

球墨铸铁是20世纪五十年代发展起来的一种高强度铸铁材料,其综合性能接近于钢,正是基于其优异的性能,已成功地用于铸造一些受力复杂,强度、韧性、耐磨性要求较高的零件。

球墨铸铁已迅速发展为仅次于灰铸铁的、应用十分广泛的铸铁材料。

所谓“以铁代钢”,主要指球墨铸铁。

简介生铁是含碳量大于2%的铁碳合金,工业生铁含碳量一般在2.5%--4%,并含C、SI、Mn、S、P等元素,是用铁矿石经高炉冶炼的产品。

根据生铁里碳存在形态的不同,又可分为炼钢生铁、铸造生铁和球墨铸铁等几种。

吉龙模具钢材析出的石墨呈球形的铸铁。

球状石墨对金属基体的割裂作用比片状石墨小,使铸铁的强度达到基体组织强度的70~90%,抗拉强度可达120kgf/mm2,并且具有良好的韧性。

球墨铸铁除铁外的化学成分通常为:含碳量3.6~3.8%,含硅量2.0~3.0%,含锰、磷、硫总量不超过1.5%和适量的稀土、镁等球化剂。

成分表目前市面上球墨铸铁光谱标准样品成分如下:国内历史在河南巩县铁生沟西汉中、晚期的冶铁遗址中出土的铁䦆,经过金相检验,具有放射状的球状石墨,球墨铸铁球化率相当于现代标准一级水平。

而现代的球墨铸铁则是迟至1947年才在国外研制成功的。

我国古代的铸铁,在一个相当长的时期里含硅量都偏低,也就是说,在约2000年前的西汉时期,我国铁器中的球状石墨,就已由低硅的生铁铸件经柔化退火的方法得到。

这是我国古代铸铁技术的重大成就,也是世界冶金史上的奇迹。

球墨铸铁以其优良的性能,在使用中有时可以代替昂贵的铸钢和锻钢,在机械制造工业中得到广泛应用。

国际冶金行业过去一直认为球墨铸铁是英国人于1947年发明的。

西方某些学者甚至声称,没有现代科技手段,发明球墨铸铁是不可想象的。

1981年,我国球铁专家采用现代科学手段,对出土的513件古汉魏铁器进行研究,通过大量的数据断定汉代我国就出现了球状石墨铸铁。

生铁检验标准生铁检验标准1、适用范围适用于本公司采购铸造熔炼作业用生铁的检验。

2、种类原材料生铁的种类是铸造用生铁和球墨铸铁用生铁。

3、质量标准 3.1化学成分:铸造用生铁(GB/T 718),其化学成分如表1所示;球墨铸铁用生铁(GB/T1412),其化学成分如表2。

表 1表 2由供应部将采购生铁牌号、批量通知化验室,化验员从本批生铁的不同堆放部位中随机采样,一块生铁作为一个样品。

3.2 外观及大小3.2.1要求块度在3Kg-10Kg 左右,10Kg 以上块度含量不超过3%;铁种铸造用生铁铁号牌号铸22 铸18 铸14 让步接收标准代号 Z22Z18 Z14化学成分%C >3.3>3.3 Si >2.0~2.4 >1.6~2.0>1.25~1.6>1.1~1.24 Mn 2组 0.50~0.90 >0.3~0.49 P 2级 0.06~0.10 0.06~0.10 S2类≤0.04≤0.05 ≤0.07铁种球墨生铁铁号牌号球10 球12 球16 让步接收标准代号 Q10Q12 Q16化学成分 %C >3.3 >3.8Si ≤1.0 >1.0~1.4 >1.4~1.8Mn 2组>0.2~0.50.51~0.6P 2级>0.06~0.08 S2类>0.03~0.043.2.2生铁外观无粘附炉渣、砂粒、油污、铁锈和腐蚀,每100块含量不超过5块。

4、检查及试验4.1检查批量及单位的构成4.1.1检查批量:检查批量以每种牌号生铁每天的交货量为一个批量。

4.1.2检查单位:以一块生铁为1个检查单位。

4.2检查顺序、检查项目、检查方式如表2;表2注:供方应在每批交货中附质量合格证明书(注明:供方名称、生铁的型号、类别、以及相应的化学成分等),且每半年提供国家或第三方公认试验机构的试验报告。

4.3 抽样规定:根据以下所规定的检验方式每批进行理化检验。

≤20吨取三个样品>20吨取四个样品由供应部将采购生铁牌号、批量通知化验室,化验员按《抽样标准》从本批生铁的不同堆放部位中随机采样,以一块生铁作为一个样品。

1、检验分类:1.1 生铁、废钢为主要原材料,符号为A;焦碳、硅铁、稀土镁合金、包芯线、管模粉(硅钙钡合金)、随流孕育剂、石灰石和萤石为主要辅材料,符号为B。

A、B类需做进厂检验。

1.2 承口石英砂、衬水泥砂、内衬用水泥、外购沥青漆、溜槽涂料、锌丝、树脂、三乙胺、焊丝、焊剂和煤气站用煤为相关辅材料,符号为C。

C类需检验合格证或以供户质保书为准。

2、检验方法:2.1 进厂验证的原料:原料进厂时必需附带质保书或合格证,由质量部化学分析室进行原材料验证;在生产中发现此类原料质量可能对产品质量产生不良影响时,对不具备化验条件的材料,要委托其他单位进行化验分析或根据实际使用情况由质量部作出材料是否合格的判断;对具备化验条件的材料,要取样复验,或根据实际使用情况由质量部作出材料是否合格的判断。

2.2 进厂检验的原料:2.2.1货物进厂时,供应部通知化验室取样,化验室按原辅材料技术标准进行检验。

稀土硅铁镁合金、管模粉等还需做现场试验,并以现场试验结果为准。

2.2.2化验室要对管模粉、随流孕育剂、制芯砂、涂衬砂的粒度进行筛份分析,对球化剂、孕育剂的粒度观察判断。

2.2.3 化验室对化验后的原辅材料要出具检验报告,化验合格的才能办理入库手续。

2.2.4检验结果符合标准规定时方可投入使用。

2.2.5检验结果中某项指标超出标准规定时,如满足让步接收条件可让步接收(让步条件附后),由质量部通知使用单位调整用量。

2.2.6对于检验结果超出让步接收条件时要拒收、退货。

二、原辅材料检验标准1、铸造用生铁、球墨铸铁用生铁1.1适用范围1.2检查项目、顺序及检查方式见表1。

表 11.3.1批量的大小把一次进货量按规格型号并以车次(15~20吨)区分当成1次检查批号。

1.3.2试料大小试料的大小根据表1。

1.3.3检查单位把一块生铁作为一个检查单位体。

1.4试料的采取方法当从车厢取样时,份样从五个部位采取,即中心和两个对角线上各距离车角1/4的部位。

一、生铁锭生铁锭是熔制铸铁和铸钢的最主要金属炉料,约占配料重量的20%~100%,它的化学成分是否稳定、硫磷含量和有害杂质含量是否低,直接关系到所熔制铸铁和铸钢的质量。

合理的选用生铁锭也是获得低成本配料的有效方法之一。

生铁锭可分为铸造生铁、球墨铸铁专用生铁、炼钢生铁、高纯生铁和特种生铁等,均有标准,见表2-1-1至表2-1-7。

生产上常用生铁的化学成分和微量元素含量,见表2-1-8至表2-1-13。

通常:熔制灰铸铁时,应选用铸造生铁。

硅的质量分数为2.0%~3.0%的铸造生铁可用于熔制低牌号灰铸铁;硅的质量分数为1.2%~2.0%的铸造生铁可用于熔制高牌号灰铸铁。

熔制球墨铸铁时,应选用球墨铸铁专用生铁,但也可选用低硅、低锰和低磷硫的铸造生铁或炼钢生铁。

对于要求特别高的球墨铸铁也可选用高纯生铁。

球墨铸铁所用新生铁的硅的质量分数一般在0.8%~1.75%的范围内选择。

熔制大断面球墨铸铁件或铸态铁索体球墨铸铁件时,生铁的锰含量希望低于0.3%,不应超过0.5%,越低越好;熔制珠光体、贝氏体、退火铁索体球墨铸铁体时,生铁的锰的质量分数应小于0.6%;熔制正火珠光体球墨铸铁的中小型铸件时,生铁的锰的质量分数可适当放宽,一般也不要超过0.8%。

对于低温下工作的铁素体韧性球墨铸铁件和其他要求韧性较高的球墨铸铁件,应选用磷的质量分数小于0.07%的生铁。

一般球墨铸铁件用生铁磷的质量分数不应大于0.1%;硫的质量分数应限制在0.05以下;反球化元素不得过量ωTe<0.01%、ωTi<0.3%、ωSn<0.09%、ωSb<0.2%、ωPb<0.2%、ωBi<0.05%。

熔制蠕墨铸铁时,应参照熔制球墨铸铁的要求选用生铁。

熔制可锻铸铁时,一般只加入10%左右的生铁量,主要是为了提高碳含量,因此含磷、硫和铬低的铸造生铁、炼钢生铁和再生铁均能使用。

熔制特种铸铁时,应尽量选用含相应元素高的铸造生铁或特种生铁。

球墨铸铁生产工艺流程

《球墨铸铁生产工艺流程》

球墨铸铁是一种优秀的铸铁材料,具有高强度、高韧性和优异的耐腐蚀性能。

其生产工艺流程主要包括原料准备、熔化、浇注、除渣、清理、热处理和检验等步骤。

首先是原料准备。

球墨铸铁的主要原料是生铁、废钢、石墨、球化剂和脱硫剂。

这些原料需要按照一定的配比进行混合,并且进行熔化前的预处理,以确保最终产品的质量。

接下来是熔化。

原料经过混合后,被送入高炉或电弧炉进行熔化,熔化温度通常在1500-1600摄氏度之间。

在熔化的过程中,需要不断搅拌并且加入球化剂和脱硫剂,以确保合金的成分和结构符合要求。

浇注是下一个关键步骤。

熔化后的合金被倒入模具中,并且进行冷却凝固。

在这个过程中,需要控制浇注温度和速度,以确保最终产品具有均匀的组织结构和良好的密度。

除渣和清理是后续的步骤。

在浇注结束后,需要进行除渣和清理工作,以去除产生在浇注过程中的杂质和残渣。

热处理是为了提高产品的力学性能而进行的处理。

经过热处理后的球墨铸铁,可以获得更好的强度和韧性。

最后是检验。

经过以上步骤后的产品需要进行质量检验,以确

保其性能和外观符合标准要求。

检验的内容包括化学成分分析、金相组织分析、力学性能测试和尺寸检查等。

综上所述,《球墨铸铁生产工艺流程》包括原料准备、熔化、浇注、除渣、清理、热处理和检验等多个步骤。

每个步骤都对最终产品的质量产生重要影响,需要严格把控和管理。

球墨铸铁用生铁

球墨铸铁是一种用途广泛的金属材料,它在很多领域都有重要的应用。

球墨铸铁的主要成分是生铁,但与普通的铸铁相比,它含有一定数量的球状石墨颗粒。

这些球状石墨颗粒使球墨铸铁具有优异的机械性能和耐磨性能,因此成为了许多工程项目中不可或缺的材料。

生铁是一种铸造原料,是从矿石中提取铁的主要成分。

虽然生铁在硬度和强度方面具有一定的优势,但它在有些方面也有一些缺陷。

比如,生铁的韧性较差,容易出现脆断现象,这在一些需要承受大型负荷的工程中是不可接受的。

而球墨铸铁通过在熔融金属中加入镁合金或其他合金元素,促使铁中形成球状石墨颗粒,从而改善了铁的韧性和强度。

石墨颗粒的存在可以吸收能量,减缓应力的集中,使得球墨铸铁具有更好的塑性和韧性。

除了在机械性能上的优势外,球墨铸铁还具有出色的耐磨性能。

由于球状石墨的低摩擦系数和自润滑性,球墨铸铁可以在高负荷和高速运动的条件下工作,并且在重负荷下也能保持较低的磨损率。

这使得球墨铸铁成为许多需要耐磨材料的行业的首选,例如汽车制造、机械设备制造和石油开采等。

球墨铸铁的耐磨性能不仅可以降低维护成本,还可以提高设备的使用寿命。

总的来说,球墨铸铁是一种以生铁为主要成分,并通过添加合金元素使铁中形成球状石墨颗粒的金属材料。

它具有良好的机械性能、耐磨性能和韧性,被广泛应用于各个领域。

球墨铸铁的出色性能使得它在工程项目中扮演着重要的角色,并且在未

来的发展中有着广阔的应用前景。

球墨铸铁(ductile iron)是

一种用途广泛的金属材料,得名于其显著的强度和韧性。

球墨铸铁在工程和制造行业中应用广泛,因为它具有出色的机械性能和耐腐蚀性能。

它的组成主要包括铁、碳、硅、锰和镁等元素。

球墨铸铁的生产过程相对简单,可以通过冶炼铁水并在熔融态中加入适量的合金元素来实现。

铁水需要持续搅拌以保证合金均匀混合,并较低地控制析出的石墨形状。

在铸造过程中,使用球墨铸铁模具将铁水注入,并在快速冷却后将其形成所需的形状和尺寸。

这种铸造方法比较灵活,可以制造出各种形状的球墨铸铁零件。

球墨铸铁相比于普通的铸铁具有更优异的机械性能,特别是韧性。

球状石墨颗粒在材料中形成一个网状结构,能够吸收和分散应力,并防止应力集中,从而提高了材料的耐拉强度和冲击韧性。

由于这种优异的韧性,球墨铸铁比普通铸铁更适合用于承受大量动态负荷和震动负荷的部件,例如汽车发动机缸体、汽车制动盘、铁路车轴和涵洞盖板等。

此外,球墨铸铁的机械性能随温度的变化很小,因此在高温和低温环境下保持良好的性能,可靠性更高。

球墨铸铁还具有出色的耐腐蚀性能。

它能够抵抗氧化、酸碱以及大多数常见的腐蚀介质,特别是在潮湿和潮腐蚀环境中。

这种耐腐蚀性使球墨铸铁成为海洋、化工和污水处理等环境下使用的理想材料。

与此同时,球墨铸铁还具有良好的抗磨损性能,能够在高速和高负荷情况下保持较低的磨损率,延长设备的使

用寿命。

此外,球墨铸铁的加工性能也很好,可进行钻孔、铣削、切割、焊接等加工操作。

加工后的球墨铸铁表面光滑、精确,尺寸稳定性好,能满足不同项目的要求。

这种良好的加工性能使得球墨铸铁成为制造行业中的重要材料之一。

然而,虽然球墨铸铁具有许多优点,但也有一些局限性。

首先,球墨铸铁的成本相对较高,相比于普通铸铁而言,其生产过程需要更多的时间和能源。

其次,球墨铸铁的重量相对较大,使得在某些应用中需要考虑重量限制。

此外,球墨铸铁的耐高温性能较差,长时间高温作用会导致石墨球变形或破裂,从而影响其性能。

综上所述,球墨铸铁作为一种高性能金属材料,被广泛用于工程和制造行业。

它具有优异的机械性能、耐腐蚀性能和韧性,能够承受大量动态负荷,延长设备的使用寿命。

虽然球墨铸铁存在一些限制,但其多种优势使其成为众多领域的首选材料。

未来,随着科学技术的发展和应用领域的扩大,球墨铸铁的应用前景将更为广阔。