液压挖掘机的三种流量控制方式

- 格式:doc

- 大小:9.98 MB

- 文档页数:46

液压阀的流量控制方法液压阀是液压系统中的重要元件,用于控制液体的流动和流量。

在液压系统中,流量的控制对于实现系统的稳定和精确控制是至关重要的。

本文将介绍液压阀的流量控制方法,以及如何选择和使用适合的液压阀来实现所需的流量控制。

一、液压阀的流量控制原理液压阀的流量控制原理主要是通过改变液体的流动阻力来实现的。

当液体流过液压阀时,阀口的大小和形状会改变液体的流动阻力,从而改变液体的流量。

通过调节阀口的大小和形状,可以实现对液体的流量进行精确控制。

二、液压阀的流量控制方法1.节流控制节流控制是液压阀流量控制中最常用的一种方法。

通过调节节流口的大小,可以改变液体的流量。

当节流口较小时,液体的流量也较小;当节流口较大时,液体的流量也较大。

节流控制具有结构简单、调节方便、可靠性强等优点,因此在液压系统中得到了广泛应用。

2.调速阀控制调速阀是一种特殊的节流阀,它通过内置的弹簧力来平衡阀芯两端的压差,从而实现对液体流量的精确控制。

调速阀具有稳定的流量特性,可以保证液体在稳定的流量下流动,因此常用于需要高精度流量控制的场合。

3.溢流阀控制溢流阀是一种安全保护元件,当系统压力过高时,溢流阀会自动打开,将多余的液体排回油箱,以防止系统压力过高对液压元件造成损坏。

同时,溢流阀也可以用作流量控制元件,通过调节溢流阀的开启压力,可以实现对液体流量的调节。

4.比例阀控制比例阀是一种可以按照输入信号的大小和方向,连续地控制液压系统中的压力和流量的元件。

比例阀具有调节方便、精度高、响应速度快等优点,因此在现代液压系统中得到了广泛应用。

通过调节比例阀的输入信号,可以实现对液压系统中液体流量的精确控制。

三、如何选择合适的液压阀实现流量控制在选择合适的液压阀实现流量控制时,需要考虑以下因素:1.所需流量的大小和调节范围;2.系统的工作压力和温度;3.液压油的粘度和清洁度;4.系统的安全保护需求;5.系统的成本和可靠性。

综上所述,液压阀的流量控制对于液压系统的稳定和精确控制至关重要。

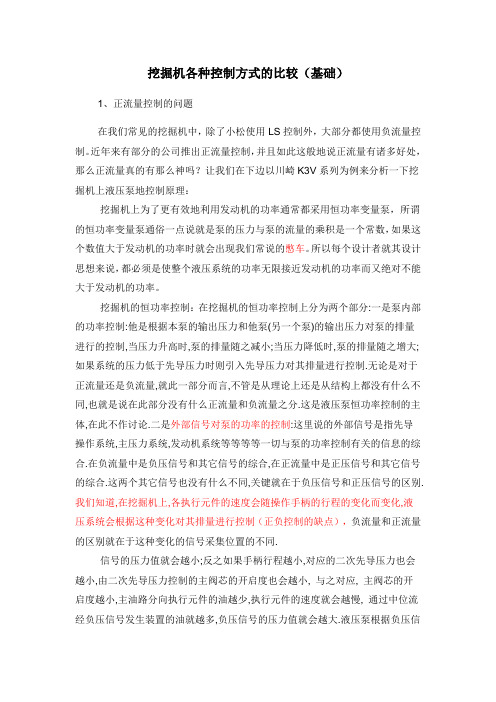

挖掘机各种控制方式的比较(基础)1、正流量控制的问题在我们常见的挖掘机中,除了小松使用LS控制外,大部分都使用负流量控制。

近年来有部分的公司推出正流量控制,并且如此这般地说正流量有诸多好处,那么正流量真的有那么神吗?让我们在下边以川崎K3V系列为例来分析一下挖掘机上液压泵地控制原理:挖掘机上为了更有效地利用发动机的功率通常都采用恒功率变量泵,所谓的恒功率变量泵通俗一点说就是泵的压力与泵的流量的乘积是一个常数,如果这个数值大于发动机的功率时就会出现我们常说的憋车。

所以每个设计者就其设计思想来说,都必须是使整个液压系统的功率无限接近发动机的功率而又绝对不能大于发动机的功率。

挖掘机的恒功率控制:在挖掘机的恒功率控制上分为两个部分:一是泵内部的功率控制:他是根据本泵的输出压力和他泵(另一个泵)的输出压力对泵的排量进行的控制,当压力升高时,泵的排量随之减小;当压力降低时,泵的排量随之增大;如果系统的压力低于先导压力时则引入先导压力对其排量进行控制.无论是对于正流量还是负流量,就此一部分而言,不管是从理论上还是从结构上都没有什么不同,也就是说在此部分没有什么正流量和负流量之分.这是液压泵恒功率控制的主体,在此不作讨论.二是外部信号对泵的功率的控制:这里说的外部信号是指先导操作系统,主压力系统,发动机系统等等等等一切与泵的功率控制有关的信息的综合.在负流量中是负压信号和其它信号的综合,在正流量中是正压信号和其它信号的综合.这两个其它信号也没有什么不同,关键就在于负压信号和正压信号的区别. 我们知道,在挖掘机上,各执行元件的速度会随操作手柄的行程的变化而变化,液压系统会根据这种变化对其排量进行控制(正负控制的缺点),负流量和正流量的区别就在于这种变化的信号采集位置的不同.信号的压力值就会越小;反之如果手柄行程越小,对应的二次先导压力也会越小,由二次先导压力控制的主阀芯的开启度也会越小, 与之对应, 主阀芯的开启度越小,主油路分向执行元件的油越少,执行元件的速度就会越慢, 通过中位流经负压信号发生装置的油就越多,负压信号的压力值就会越大.液压泵根据负压信号的压力值的大小来对其排量进行控制.这就是负流量控制.他的信号采集点是主油路中主控制阀的出口处.正流量:在正流量的主控制阀上没有负压信号发生装置,他的信号采集于二次先导.其它部分与负流量没有什么区别.与负流量相比正流量为什么操作敏感性好:由于负压控制的信号采集点在主挖掘阀的出口处,只有主控制阀有动作时此负压信号才会发生变化,从而使泵的排量发生变化,这就使得液压泵的控制永远滞后于主控制阀的控制.而在正流量中,由于泵的控制信号采集于二次先导压力,此压力信号同时发送液压泵和主控制阀,这就是使的两者的动作可以同步进行.这就是“与负流量相比正流量操作敏感性好”的主要原因.与负流量相比正流量为什么节油:在负流量控制的液压系统中,负压信号的压力大约是5MPa到6MPa,此压力只用于产生负压信号;而正流量控制的液压系统中,由于没有此装置,他的回油压力仅仅是背压(一般在0.5MPa左右),这就减少了一个不必要的功率损失,从而使的正流量的挖掘机在完成同样工作量的情况下一定比负流量控制的挖掘机省油.正流量控制系统是力士乐上世纪80年代的技术,主要特点是:操纵手柄的先导压力不仅控制换向阀,还用来调节油泵的排量。

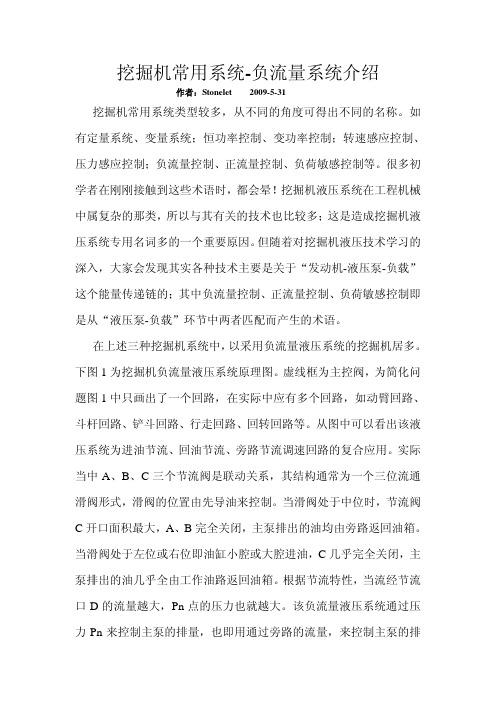

挖掘机常用系统-负流量系统介绍作者:Stonelet 2009-5-31挖掘机常用系统类型较多,从不同的角度可得出不同的名称。

如有定量系统、变量系统;恒功率控制、变功率控制;转速感应控制、压力感应控制;负流量控制、正流量控制、负荷敏感控制等。

很多初学者在刚刚接触到这些术语时,都会晕!挖掘机液压系统在工程机械中属复杂的那类,所以与其有关的技术也比较多;这是造成挖掘机液压系统专用名词多的一个重要原因。

但随着对挖掘机液压技术学习的深入,大家会发现其实各种技术主要是关于“发动机-液压泵-负载”这个能量传递链的;其中负流量控制、正流量控制、负荷敏感控制即是从“液压泵-负载”环节中两者匹配而产生的术语。

在上述三种挖掘机系统中,以采用负流量液压系统的挖掘机居多。

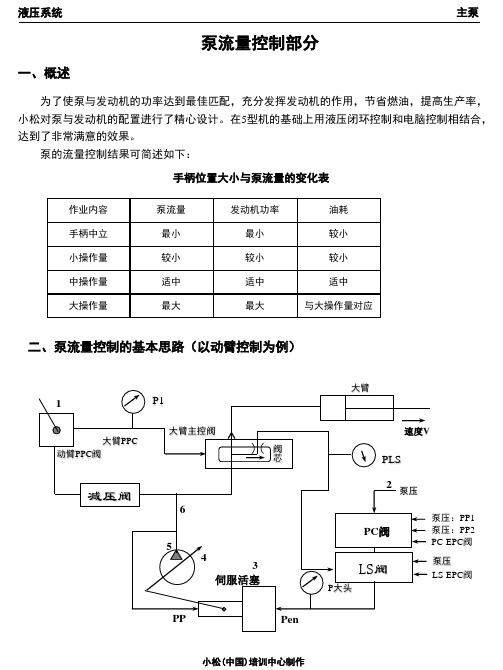

下图1为挖掘机负流量液压系统原理图。

虚线框为主控阀,为简化问题图1中只画出了一个回路,在实际中应有多个回路,如动臂回路、斗杆回路、铲斗回路、行走回路、回转回路等。

从图中可以看出该液压系统为进油节流、回油节流、旁路节流调速回路的复合应用。

实际当中A、B、C三个节流阀是联动关系,其结构通常为一个三位流通滑阀形式,滑阀的位置由先导油来控制。

当滑阀处于中位时,节流阀C开口面积最大,A、B完全关闭,主泵排出的油均由旁路返回油箱。

当滑阀处于左位或右位即油缸小腔或大腔进油,C几乎完全关闭,主泵排出的油几乎全由工作油路返回油箱。

根据节流特性,当流经节流口D的流量越大,Pn点的压力也就越大。

该负流量液压系统通过压力Pn来控制主泵的排量,也即用通过旁路的流量,来控制主泵的排量。

为了使得主泵排量与负载相适应,当Pn 增大时(即旁路流量增大),说明系统有许多的压力油从旁路卸载即出现了流量富余,故此时应该减少主泵的排量。

与此相反,当Pn 减小时说明系统出现了供油不足现象,此时应增加主泵的排量。

负流量液压系统即是基于以上思想而设计的。

从某种意义上来说,负流量系统也是一种负载感知系图 1 挖掘机负流量液压系统原理图图 2 挖掘机负流量系统实例。

挖掘机液压系统的流量控制方法研究随着机械化水平和工程技术的不断提升,挖掘机已经成为了现代建筑中不可或缺的重要工具之一。

而在挖掘机的各个功能模块中,液压系统扮演着至关重要的角色。

液压系统可以通过传递压力和流量,驱动各种液压执行机构完成工作。

挖掘机液压系统的流量控制方法是该系统运转过程中的重要问题,对于提高挖掘机的工作效率和便利程度都有着不可或缺的作用。

一、挖掘机液压系统流量的控制方法1. 手动控制方法:这种方法是最为简单的一种控制方法,通常在早期的挖掘机中被广泛应用。

手动控制方法通常是由操纵杆操作,通过调整液压泵的容积,来控制液压系统的流量。

这种方法随着技术的不断提高,逐渐被机械控制、电子控制和比例控制所替代。

2. 机械控制方法:这种方法是在手动控制方法基础上的一种升级版,它采用了机械传动装置,采用相对刚性的机械传动来控制液压系统流量。

这种方法的好处是结构比较简单,易于维修和更换,但是无法实现流量自适应和流量调节。

3. 电子控制方法:随着计算机技术和传感器技术的不断发展,电子控制方法逐渐被广泛应用。

电子控制方法通过传感器对流量和压力进行在线监测,然后通过计算机控制来实现液压系统流量的控制。

这种方法的好处是可以实现流量自适应和流量调节,但是相对于机械控制方法来说,电子控制方法的成本和维护难度都比较大。

4. 比例控制方法:比例控制方法又称为比例液压控制技术,是一种结合了机械传动和电子技术的先进液压控制方法。

比例控制方法利用比例电磁阀来控制节流元件的开度,从而实现流量的调节控制。

这种方法的优势在于既可以兼顾机械控制的稳定性和简单性,同时也可以实现电子控制的流量自适应和流量调节。

二、挖掘机液压系统的流量控制应用实例1. 挖掘机工作如果不能精确地控制油液流量,很难保证机械的工作效率和精度。

通过采用比例控制方法,可以精确地控制挖机的液压系统流量,从而保证机械的工作效率和精确度。

2. 在矿山和采石场等大型场景下,挖掘机的工作时间比较长,如果采用手动控制或者机械控制方法容易造成工人疲劳和系统失灵。

液压挖掘机的三种流量控制方式摘要:在液压挖掘机的负载适应控制策略中,负流量(Negative Flow Control)、正流量控制(Positive Flow Control)及负荷传感器控制(Load Sensing Control)三种流量控制方式的流行称谓,是按其泵控特性来分类的。

本文通过对多种厂牌型号挖掘机的比较分析,提出了旁通流量控制(By-pass Flow Control)、先导传感控制(Pilot Sensing Control)及负荷传感控制的分类。

这一分类方法,对于设计时比较不同控制系统的性能和维修时理解不同控制系统结构和功能的特点,都有所裨益。

1.流量控制在挖掘机的液压系统内,流量Q、压力P及能耗(流量损失ΔQ、压力损失ΔP)等参数的变化,反映了液压传动过程的控制特性。

液压系统工作时,压力P不是系统的固有参数,而是由外负荷决定的。

因此,当发动机转速n e一定时,要对液压系统的功率进行调节,其实是对液压缸、液压马达等执行元件的进油量Q a进行调节(参看图1)。

图1.流量调节如图2所示,有两种方法调节系统流量。

第一种方法是泵控方式,通过改变主泵的每转排量q来调节主泵的输出流量Q p,称为容积调速。

常见的容积调速方式包括:①利用主泵出口压力P P与主泵排量q的乘积保持不变的恒扭矩控制;②利用发动机转速传感(ESS)使主泵吸收的扭矩p P q与主泵转速n的乘积保持不变的恒功率控制;③在临近系统溢流压力时,减小主泵排量的压力切断控制;④配用破碎头等作业附件时,由外部指令限定主泵最大排量的最大流量二段控制;⑤双泵系统中,利用两泵出口压力的平均值与主泵流量乘积保持不变的交叉功率控制(相加控制或总功率控制);⑥多泵系统中,因主泵组的液压总功率大于发动机的输出功率,为防止发动机出现失速,采用了极限负荷控制。

除了容积调速,还有一种泵控方式是通过动力模式下的变功率控制,利用外部指令设定不同工况下不同的发动机输出功率来改变主泵转速n e,从而调节主泵输出流量Q=nq。

挖掘机的液压系统液压挖掘机的液压系统都是由一些基本回路和辅助回路组成,它们包括限压回路、卸荷回路、缓冲回路、节流调速和节流限速回路、行走限速回路、支腿顺序回路、支腿锁止回路和先导阀操纵回路等,由它们构成具有各种功能的液压系统。

一.液压挖掘机液压系统的基本类型液压挖掘机液压系统大致上有定量系统、变量系统和定量、变量复合系统等三种类型。

1.定量系统在液压挖掘机采用的定量系统中,其流量不变,即流量不随外载荷而变化,通常依靠节流来调节速度。

根据定量系统中油泵和回路的数量及组合形式,分为单泵单回路定量系统、双泵单回路定量系统、双泵双回路定量系统及多泵多回路定量系统等。

2.变量系统在液压挖掘机采用的变量系统中,是通过容积变量来实现无级调速的,其调速方式有三种:变量泵-定量马达调速、定量泵-变量马达调速和变量泵-变量马达调速。

单斗液压挖掘机的变量系统多采用变量泵-定量马达的组合方式实现无极变量,且都是双泵双回路。

根据两个回路的变量有无关连,分为功率变量系统和全功率变量系统两种。

其中的分功率变量系统的每个油泵各有一个功率调节机构,油泵的流量变化只受自身所在回路压力变化的影响,与另一回路的压力变化无关,即两个回路的油泵各自独立地进行恒功率调节变量,两个油泵各自拥有一半发动机输出功率;全功率变量系统中的两个油泵由一个总功率调节机构进行平衡调节,使两个油泵的摆角始终相同。

同步变量、流量相等。

决定流量变化的是系统的总压力,两个油泵的功率在变量范围内是不相同的。

其调节机构有机械联动式和液压联动式两种形式。

二.YW-100型单斗液压挖掘机液压系统国产YW-100型履带式单斗液压挖掘机的工作装置、行走机构、回转装置等均采用液压驱动,其液压系统如图1所示。

该挖掘机液压系统采用双泵双向回路定量系统,由两个独立的回路组成。

所用的油泵1为双联泵,分为A、B两泵。

八联多路换向阀分为两组,每组中的四联换向阀组为串联油路。

油泵A输的压力进入第一组多路换向阀,驱动回转马达、铲斗油缸、辅助油缸,并经中央回转接头驱动右行走马达7。

挖掘机三种液压系统,一个就在国内比较多见的负流量,还有一种就是被炒得很火的正流量,另外一种就是欧州最为常用的负荷传感。

正流量与负流量同是开中心,负荷传感为闭中心。

开中心典型为负流量,其价格相对底兼,至于正流量价格一定不低,其成功批量应用可以说是等于零!呵呵!开中心的代表为川崎,闭中心的代表为德国林德LSC(1978年就已经在Altas上应用,如果了解小松,你们就知道其Class的由来,这里不多做介绍),我要更正一点就是rexroth在中挖并没有历史,各位力士迷们希望别以为力士乐都行!哈哈!都知道螺纹插装阀不如SUN吧!径向柱塞不如合格龙吧!应用上有地区因素:因欧州人生活水平较高,他们对可操作要求高,所以具动作可预知性且与负载无关的LSC在欧州最为流行,但其价格比负流量高点!在亚洲地区劳动力便宜且劳动力充足,这就决定在中国的老板更偏向于采用需要比较丰富经验才能开好的动作与负载压力有关的负流量系统。

在能耗上看:负流量在阀中位时都有30L/min左右的流量进入油箱。

我这里只举一种功况:负载轻载移动时,进入油箱的流量为减少很少,但当负载增加到很大,这时进入油箱的流量会增大,然后泵排量减小,当进入油箱流量到达近30L后,负载可以说动作降到非常慢,这样系统压力应该在30MPa,大家算一下这会产生多少节流损失?在挖机这种工况时时发生!应该是一种典型工况!负流量也在一种跟正流量一样的情况,就是当手柄最大,泵近最大排量,可这里是一个很大负载,系统压力高,可是执行机构只需要一点流量,可是近全排量的泵注入!这样大部分油液将经过开中心阀溢流进入油箱!这样将是巨大的能量浪费!别以为正流量是需要多少供多少!在来谈谈林德LSC,哈哈!大家一定说LSC是什么东西了吧!有兴趣去找找Altas 和volvor的负载敏感系统轮挖,也许能给点印像给你!LSC的多路阀就是大家了解的阀后补尝阀,当Rexroth开发1.5回路时,人家已经是双回路了(这可不是定量系统的双回路)。

液压挖掘机的三种流量控制方式摘要:在液压挖掘机的负载适应控制策略中,负流量〔Negative Flow Control〕、正流量控制〔Positive Flow Control〕及负荷传感器控制〔Load Sensing Control〕三种流量控制方式的流行称谓,是按其泵控特性来分类的。

本文通过对多种厂牌型号挖掘机的比较分析,提出了旁通流量控制〔By-pass Flow Control〕、先导传感控制〔Pilot Sensing Control〕及负荷传感控制的分类。

这一分类方法,对于设计时比较不同控制系统的性能和维修时理解不同控制系统结构和功能的特点,都有所裨益。

1.流量控制在挖掘机的液压系统内,流量Q、压力P及能耗〔流量损失ΔQ、压力损失ΔP〕等参数的变化,反映了液压传动过程的控制特性。

液压系统工作时,压力P不是系统的固有参数,而是由外负荷决定的。

因此,当发动机转速n e一定时,要对液压系统的功率进行调节,其实是对液压缸、液压马达等执行元件的进油量Q a进行调节〔参看图1〕。

如图2所示,有两种方法调节系统流量。

第一种方法是泵控方式,通过改变主泵的每转排量q来调节主泵的输出流量Q p,称为容积调速。

常见的容积调速方式包括:①利用主泵出口压力P P与主泵排量q的乘积保持不变的恒扭矩控制;②利用发动机转速传感〔ESS〕使主泵吸收的扭矩p P q与主泵转速n的乘积保持不变的恒功率控制;③在临近系统溢流压力时,减小主泵排量的压力切断控制;④配用破碎头等作业附件时,由外部指令限定主泵最大排量的最大流量二段控制;⑤双泵系统中,利用两泵出口压力的平均值与主泵流量乘积保持不变的交叉功率控制〔相加控制或总功率控制〕;⑥多泵系统中,因主泵组的液压总功率大于发动机的输出功率,为防止发动机出现失速,采用了极限负荷控制。

除了容积调速,还有一种泵控方式是通过动力模式下的变功率控制,利用外部指令设定不同工况下不同的发动机输出功率来改变主泵转速n e,从而调节主泵输出流量Q=nq。

调节系统流量的第二种方法是阀控方式,可对主泵输出的流量进行二次调节。

这种通过改变主控阀开度来调节执行元件的进油量,称为节流调速。

常见的节流调速采用操作手柄〔踏板〕先导阀输出的二次先导压力来调节主控阀的开度。

除了节流调速,还有其他多种阀控方式来调节执行元件的进油量,例如:在不同作业模式下,利用外部指令对双泵合流与分流的控制;动臂再生控制与斗杆再生控制;直线行走控制;复合作业时的动臂优先控制或回转优先控制等等。

容积调速的传动效率高,但是动特性差。

节流调速动特性好,但是传动效率低。

因此,在液压挖掘机上同时采用了容积调速与节流调节,以适应作业中执行元件对流量的需求。

不唯如此,为实现节能,还要使容积调速时对主泵的控制与节流调速时对主控阀的控制协调起来,泵控对阀控实时响应。

就是说,当主控阀的节流开度关小时,主泵的排量也要立即关小,反之亦然。

这种按需供油的泵阀联合控制被称为流量控制。

在液压挖掘机上,采用了三种流量控制方式:旁通流量控制、先导传感控制及负荷传感控制。

表1列出了部分厂牌机型采用的流量控制方式。

图2 液压挖掘机的流量调节表1 液压挖掘机的流量控制方式举例注: BF—旁通流量控制 PS—先导传感控制 LS—负荷传感控制 N—负流量控制E/N—电子负流量控制P—正流量控制E/P—电子正流量控制2..旁通流量控制典型的旁通流量控制如图3所示。

要实现旁通流量控制,液压系统在结构上应同时具备以下三个条件:①主控阀为中位开路的三位六通阀,主控阀的各叠加阀的进油路为串并联;②在主控阀中位旁通回油路的底端设置有节流元件,同时并联有低压溢流阀。

在节流元件进油口设置取压口,提取该点压力,作为流量控制的信号压力Pi。

用于旁通流量控制的主控阀有如川崎的KMX系列控制阀、东芝的DX22/28型和UDX36型控制阀;③主泵的控制特性一般应为负流量控制〔日立EX—5系列除外〕,即主泵的流量变化ΔQ P与信号压力的变化ΔPi成反比,而且主泵的负流量控制阀〔NC阀〕在主泵调节器上的位置,应确保恒扭矩控制〔TVC〕优先。

用于旁通流量控制的主泵有如川崎的K3V和K5V系列柱塞泵。

图3 川崎的负流量控制2.1旁通流量控制的原理如图3所示,旁路节流阀的节流口前后压差ΔP=Pi=Q R2/KA式中 Pi—回油节流口前的压力。

略去回油的背压时,ΔP=Pi。

Q R—主控阀中位回油流量〔m3/s〕。

A—回油节流口通流面积〔m2〕.K—常数,与节流口的收缩系数、速度系数、油液重度等有关,K由实验决定。

对于具体的回油节流阀结构,A、K为一定数,旁通流量Q R与Pi 的关系如图4第四象限所示:Q R越大,Pi越大,Q R与Pi呈抛物线的函数关系。

图4 负流量控制的流量特性当主控阀各阀芯均处于中位时,Q R最大,控制压力Pi也最大,其值由旁路溢流阀调定〔参看图3〕,此时主泵流量Q P最小为Qpo,如图4第一象限所示。

以装用川崎精机KMX15R主阀的系统为例,旁通流量Q R最大为30L/min,此时旁通溢流阀开启,控制压力Pi到达最大值3.5MPa。

当主控阀的阀芯开度到达执行元件进油量Q A与主泵供油量Q P相等时,中位旁通回油流量Q R接近于0,控制压力Pi变得很小,主泵流量Q P已调到最大,如图4第二象限所示。

主控阀芯行程改变时,控制压力Pi随动变化,执行元件的进油量Q A为主泵供油量Q P与旁通流量Q R之差,参看图4第二象限。

表2列出了采用旁通流量控制的部分厂牌与机型。

表2 典型的旁通流量控制厂牌/系列型号旁通流量传感元件控制机理泵控特性小松PC-3PC-5在主控阀中立旁通油路下游有射流传感器;在主泵伺服阀的末级有NC阀。

在射流传感器进出油口提取压差〔Pt-Pd〕.由此压差控制NC阀,对进入主泵伺服液压缸的先导油进行节流减压。

日立EX-3在主控阀中立油路末端有泵控制阀,包括节流阀与压力调节阀。

中立油路的旁通流量与节流阀前的压力P N的平方根成正比,主泵流量Q与控制压力P N成反比。

EX-5 泵控制阀的节流阀〔A〕在主控阀中立油路末端,而泵控制阀的调压阀〔B〕对初级先导油进行减压。

旁通流量通过泵控制阀的作用,调节流量控制压力Pi,主泵流量Q与控制压力Pi成正比。

神钢SK-6SK-6E在主控阀中立油路末端设置负控节流阀,且在节流阀进出油口安装电子低压传感器。

将负控压力Pn和背压Tn变送为电压信号,由机电控制器处理后,向主泵电液比例阀发出变量信号。

现代R-3R-5R-7R-9在主控阀中立油路末端有负控溢流阀〔节流单向阀〕。

从逻辑阀来的中位旁通回油,经底部负控溢流阀节流形成控制压力FL。

当FL大于3.9MPa时,主泵流量最小。

斗山DH-3DH-5DH-7DH-9在主控阀中立油路末端有负控阀。

主泵调节器接受负控阀反馈的指令压力f p,f p与主泵流量成反比。

卡特300B300C300D在主控阀中立油路末端有流量控制阀。

负流量控制压力PN进入主泵调节器,对泵压P1、P2及功率变换压力Ps决定的泵流量Q进行调节。

斗山DH-5系列挖掘机的旁通流量控制阀如图5所示。

节流孔C前端压力fp传送到主泵调节器上。

当fp超过弹簧B设定的压力时,旁通油路溢流,这样可防止在主控阀所有滑阀都位于中位时,负控压力fp的急剧升高。

图5 东芝的负流量控制阀卡特320C型挖掘机的旁通流量控制阀如图6所示。

旁通回路的压力油通过8个小孔a节流后流回油箱。

节流孔a前端压力P N被引入主泵调节器。

当P N压力超过弹簧C设定的压力后,提动阀b打开溢流。

图6 卡特的流量控制阀现代R—7系列的旁通流量控制阀如图7所示。

旁通油路21的压力油经过锥阀15中心的小孔节流,形成负控压力F L。

当F L高于弹簧16设定的压力时,锥阀15将开启溢流,旁通油全部流入回油通道13.图7 现代的负控阀1981年以后,小松公司在PC400—1,PC650—1及40t级以下的PC—3、PC—5系列挖掘机上,采用了OLSS系统〔Opened Center Load Sensing System中位开式负荷传感系统〕,如图8所示。

OLSS系统并非本文所述的负荷传感系统,而是早期的旁通流量控制系统。

图8 小松的OLSS系统射流传感器如图9所示。

主控阀中位旁通油流Qc从元件1的小孔do以射流形态喷出,大部分射流碰到螺套2的端面,其压力Pd〔背压〕接近油箱压力;小部分射流经小孔d1,流入螺套2的B腔,由于d1<d0,这部分射流的动压力被节流减压后成为射流压力Pt与Pd。

图9 射流传感器射流传感器输出的压差〔Pt-Pd〕与旁通流量Qc的关系如图10曲线a段所示。

当操作手柄处于中位,旁通流量超过40L/min时,溢流阀3开启〔图9〕,压差稳定在1.5MPa左右,如图10直线b段所示,此时主泵排量最小。

压力Pt与Pd由软管传到主泵的NC阀二端〔参看图8〕,通过NC 阀对主泵排量进行控制。

压差〔Pt-Pd〕与主泵排量Q呈反比关系〔参看表2〕。

图10 射流传感器的输出特性2.4神钢SK-6的电子负流量控制系统前述旁通流量控制的节流元件,是直接用机械—液压的结构提取压力〔压差〕信号来实现控制压力〔压差〕与主泵流量的比例控制,不可防止的存在静态误差,影响系统的调速性能。

2000年,神钢公司在SK—6系列挖掘机上,采用电液比例技术将控制压差〔Pn—Tn〕的电信号传送到机电控制器,经过控制算法处理后,再通过比例阀控制主泵排量,如图11所示。

图11 神钢SK—6的电子负流量控制系统两个主泵供油压力P1和P2由高压压力传感器变送为信号电压,经过机电控制器对泵压信号处理后,平均压力〔P1+P2〕/2〔电压U〕与主泵流量Q的关系如图12所示。

设恒功率控制下某一工况P1〔P2〕泵输出的流量为Q′。

当主控阀开度变化后,旁通流量随之改变,负控节流阀输出的压差〔Pn-Tn〕也就变化。

通过机电控制器对负控信号处理后,压差〔Pn-Tn〕〔电压U〕对主泵流量Q′进行调制,如图13所示。

通过电子负流量控制,只要执行元件的进油量减小,主泵的排量Q′就会立即减小,反之亦然。

图12 交叉功率控制特性图13 负流量控制特性2.5斗山的电子负流量控制系统斗山〔大宇〕DH—3/5系列挖掘机采用川崎的K3V主泵和东芝的DX22/28或UDX36型主控阀。

当主控阀的滑阀从中立位置移到工作位置时,旁通流量与负流量控制压力P N会突然减小,使主泵流量急剧增加,液压缸等执行元件的速度突增,引起挖掘机抖动。

图14 DH—3系列挖掘机的电子负流量控制为改善执行元件动作起点时泵流量的突变,在EPPR比例阀组上〔参看图14〕可选装一个称为“负流量控制优先阀”—0MPa递减的斜坡控制油压Pa。

通过梭阀VS,对动作起点的负流量控制阀NR输出的压力P N和优先阀A3输出的压力Pa比较后,选择P N与Pa的较高者作为旁通流量控制压力Pi,去调节主泵排量,从而降低了泵流量变化的梯度,如图15所示。