挖掘机主控阀(优选.)

- 格式:doc

- 大小:940.50 KB

- 文档页数:40

小松挖掘机主阀的工作原理小松挖掘机主阀是挖掘机液压系统中的核心部件之一,起到控制液压系统工作的作用。

主阀的工作原理涉及液压控制原理、机械传动原理、液压平衡原理等多个方面。

首先,主阀是通过控制液压系统中的液压油流动来实现对挖掘机各个液压执行器的控制,如挖掘臂、铲斗等。

主阀的控制由手动控制和自动控制两种方式来实现。

其中,手动控制主阀主要通过操作手柄实现。

操作手柄通过推拉、旋转等机械传动方式将操作者的操作力传递给主阀,调节主阀进、回油口的开启度,从而控制液压油的流速和流向,进而控制挖掘机的运动。

自动控制主阀则通过电磁阀、传感器等电子元件来实现。

电磁阀通过接收来自传感器的信号,控制挖掘机的工作状态,如启动、停止、换向等。

其中,传感器主要用来感知挖掘机的工作状态,如液压油压力、油温、行程等,通过将感知到的信号传递给主阀,实现对挖掘机动作的控制。

在液压系统中,主阀的工作原理基于液压平衡原理。

主阀通过控制进、回油口的开启度来调节压力油的流速和流向。

当主阀的流量和压力达到设定值时,进、回油口之间就会产生平衡,从而实现对液压系统的控制。

此外,主阀还应用了液压控制原理。

主阀通过使用阀芯、阀座和弹簧等元件,将液压系统中的压力油引导到合适的液压缸或液压马达中,从而实现对挖掘机的控制。

阀芯的移动由传动杆和液压力一起作用,传递到阀芯上,通过对阀芯开启度的调节来控制液压系统的流速和压力。

总之,小松挖掘机主阀的工作原理是通过控制进、回油口的开启度,调节液压油的流速和流向,从而控制挖掘机各个液压执行器的工作。

主阀通过手动或自动控制方式,利用液压平衡和液压控制原理,实现对挖掘机的精确控制。

小松挖掘机ls阀工作原理小松挖掘机是一种常见的工程机械,被广泛应用于建筑、矿山等行业。

其中,液压系统是挖掘机的核心部件之一,而LS阀作为液压系统的关键组成部分,在挖掘机的正常运行中起着重要作用。

LS阀,全称为Load Sensing Valve,中文意为负载感应阀,是一种用于控制液压系统的阀门。

它可以根据负载的大小来调节液压系统的工作压力,以实现挖掘机的精确操控和平稳运行。

LS阀的工作原理主要分为两个阶段:减压阶段和自调阶段。

在减压阶段,LS阀通过感受液压系统的负载压力来控制主控制阀的开启程度。

当挖掘机中的液压器件受到负载的作用而导致系统压力上升时,LS阀会感知到这一变化,并根据负载大小来相应地调节主控制阀的开启程度。

这样一来,系统的工作压力可以得到控制,使挖掘机保持平衡运行。

在自调阶段,LS阀根据液压系统的负载需求来调节主控制阀的工作压力。

当挖掘机进行重负载作业时,负载压力会上升,LS阀便会感知到这一变化,并通过与主控制阀的耦合来调节系统的工作压力,以满足负载需求。

相反,当负载减小时,LS阀也会相应地减小工作压力,以节约能源和减少驾驶员的操作负担。

通过LS阀的工作原理,可以实现挖掘机在不同负载下的平衡运行和精确操控。

当挖掘机需要进行大负载作业时,LS阀会增加系统的工作压力,以保障机械设备的正常运行;而在轻负载作业或空载状态下,LS阀会自动降低系统的工作压力,以达到节能减排的目的。

总的来说,LS阀是小松挖掘机液压系统的重要组成部分,它通过感知负载压力来调节液压系统的工作压力,以实现挖掘机的平稳运行和精确操控。

LS阀的工作原理是基于对液压系统的负载需求的感知和自适应调节,为挖掘机的工作效率和安全性提供了可靠的保障。

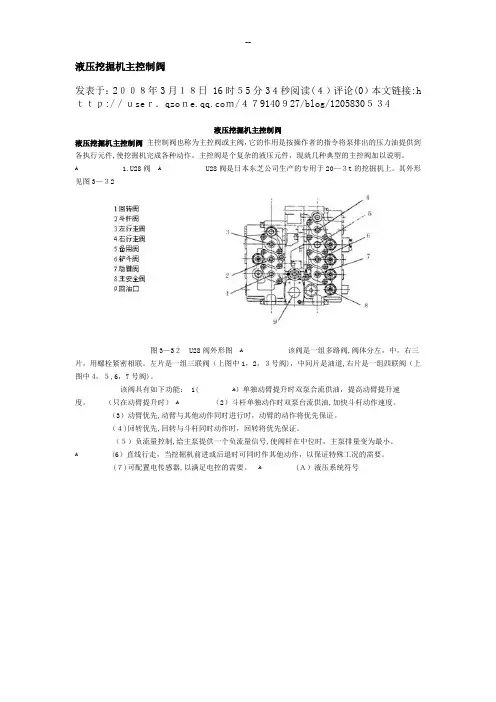

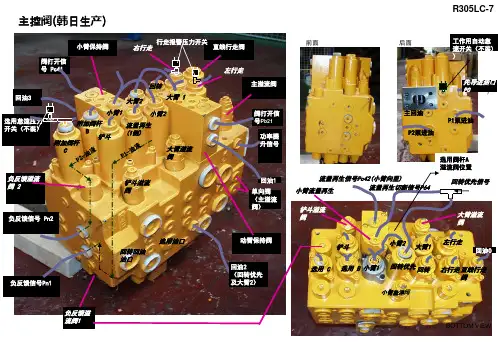

液压挖掘机主控制阀发表于:2008年3月18日 16时55分34秒阅读(4)评论(0)本文链接:h ttp://user.qzone.qq.com/479140927/blog/1205830534液压挖掘机主控制阀液压挖掘机主控制阀主控制阀也称为主控阀或主阀,它的作用是按操作者的指令将泵排出的压力油提供到各执行元件,使挖掘机完成各种动作。

主控阀是个复杂的液压元件,现就几种典型的主控阀加以说明。

ﻫ 1.U28阀ﻫU28阀是日本东芝公司生产的专用于20—3t的挖掘机上。

其外形见图3—32图3—32U28阀外形图ﻫ该阀是一组多路阀,阀体分左,中,右三片,用螺栓紧密相联。

左片是一组三联阀(上图中1,2,3号阀),中间片是油道,右片是一组四联阀(上图中4,5,6,7号阀)。

(1)单独动臂提升时双泵合流供油,提高动臂提升速该阀具有如下功能:ﻫ度。

(只在动臂提升时)ﻫ(2)斗杆单独动作时双泵台流供油,加快斗杆动作速度。

(3)动臂优先,动臂与其他动作同时进行时,动臂的动作将优先保证。

(4)回转优先,回转与斗杆同时动作时,回转将优先保证。

(5)负流量控制,给主泵提供一个负流量信号,使阀杆在中位时,主泵排量变为最小。

ﻫ (6)直线行走,当挖掘机前进或后退时可同时作其他动作,以保证特殊工况的需要。

(7)可配置电传感器,以满足电控的需要。

ﻫ (A)液压系统符号ﻫ图中下面油口中,两个P1分别与两个主泵的出油口相接,是主进油口P2~口P3用油管连接,作为斗杆合流时的辅助进油。

b口与上面b口(左罗辑阀出口)用油管连接。

C口与动臂阀伺服油a1口相连,作为动臂合流的信号。

R口是主回油,接液压油散热器,然后回油箱。

a口与上面a口(右罗辑阀出口)用油管连接。

ﻫPy1和Py2与左,右行走操纵阀(脚踏阀)的出油连接,使行走增压。

ﻫ上面油口fL和fR分别与两个主泵的负流量控制接口相接。

ﻫG口作为信号输出可作他用,如接压力传感器等。

ﻫ当各阀杆在中立位置时(无操作时),左路P1通过三组阀后,推开罗辑阀2,经过负流量阀3进入回油道,从主回油口R回油箱。

小松挖掘机ls阀工作原理小松挖掘机的ls阀是指液压系统中的流控阀,它能够控制液压系统中液的流量和压力。

在小松挖掘机中,ls阀的工作原理主要包括两个方面,即流量控制和压力控制。

1. 流量控制流量控制是指通过调节ls阀的开度来控制液压系统中的液体流量。

当小松挖掘机需要调节液压缸的速度时,可以通过调节ls阀的开度来控制液体的流量,从而实现液压缸的速度控制。

ls阀通过调节阀芯和阀座之间的间隙来控制液体的流通面积,从而控制液体流量。

2. 压力控制压力控制是指通过调节ls阀的压力设置来控制液压系统的工作压力。

在小松挖掘机中,液压系统需要保持一定的工作压力,以确保各个液压部件能够正常工作。

ls阀通过调节阻尼孔的开度来控制液体流经阀芯的压力损失,从而控制系统的工作压力。

具体来说,ls阀的工作原理如下:1. 当液体从液压泵进入液压系统时,首先进入ls阀。

ls阀内部包含一个阀芯和一个阀座,阀座上有一些小孔和阻尼孔。

2. 当液体的流量大于设定值时,阀芯会向上移动,并通过小孔和阻尼孔释放部分液体。

这样可以减少阀芯的上升速度,从而降低流量。

3. 当液体的流量小于设定值时,阀芯会向下移动,并堵住小孔和阻尼孔,使液体无法流失。

4. 同时,阀座上的阻尼孔也可以通过调节开度来控制液体流经阀芯的压力损失,从而控制系统的工作压力。

通过上述的工作原理,ls阀可以有效地控制液压系统中的流量和压力,从而满足小松挖掘机在不同工作条件下的要求。

同时,ls阀通过调节阀芯和阀座之间的间隙和阻尼孔的开度,实现了对液体流量和压力的精确控制,提高了小松挖掘机的工作效率和安全性。

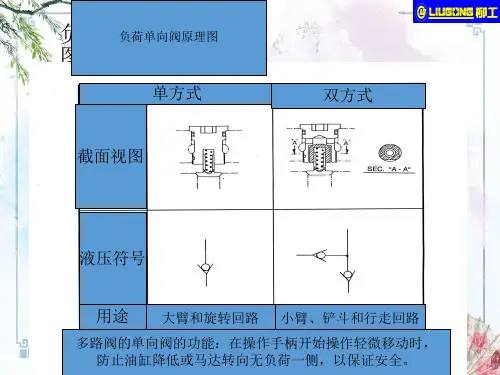

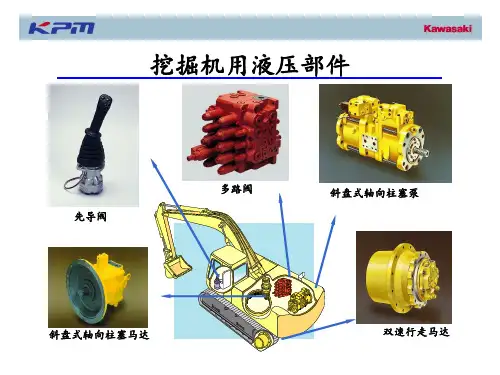

挖掘机多路阀详解(1)多路阀是工程机械液压系统中的重要组成部分,它决定了液压泵向各液压作用元件的供油路线和供油方式,以及多液压作用元件同时动作时的流量分配和复合动作的实现。

为了更好地满足工程机械的性能要求,不少工程机械采用专用多路阀,专用多路阀的液压系统应该由了解和熟悉工程机械的主机厂来设计。

液压系统原理图设计好后,多路阀的结构设计和工艺制造设计可由主机厂委托液压件厂来生产制造。

工程机械多路阀液压系统大致可分为两大类:开中心直通六通阀系统和闭中心四通阀(负载敏感阀)系统。

多路阀各阀之间油路连接方式主要是液压泵压力油向各阀供油连接方式,供油方式不同则多路阀阀杆同时动作,实现多液压动作元件复合动作时,其运动特性和力学特性不同。

多路阀内阀杆油路连通基本方式有串联式、并联式、优先式(串并联)三种。

串联式油路的特点是前联换向阀的回油口和后联换向阀的进油口相连,可以实现两个和两个以上液压动作元件同时动作。

但是挖掘机一般都在重负荷下工作,为了使结构紧凑,减轻重量,每个液压作用元件都按液压泵压力设计,不允许两个液压元件串联工作,因此串联油路目前在挖掘机上不采用。

并联式油路的特点是液压泵出口压力油并联供给各阀杆,各阀回油并联回油箱。

多路阀杆同时动作时,泵供油首先进入负荷压力最低的液压元件,负荷高的液压元件由于压力低不能动。

要实现多液压元件同时动作,必须通过低负荷阀杆节流,提高系统油压,通过各阀杆开口量控制去各液压元件的流量来实现同时动作时的调速。

因此并联方式要实现复合动作,须有高超的技术。

但是不稳定,随各液压元件负荷变化情况和发动机转速等因素变化。

可以说该油路实现同时复合动作较困难。

优先式油路(串并联式)的特点是将两种油路的优点结合起来,实现了同时复合动作的目的。

在该油路中,液压泵出口压力油先经过优先阀,再分别向各阀杆供油,各阀回油并联回油箱。

当多个液压元件同时动作时,优先阀会先将油流导向优先级高的液压元件,再将多余的油流导向优先级较低的液压元件,从而实现了同时复合动作的目的。

挖机先导控制开关操作方法挖机先导控制开关是控制挖机各项功能的关键装置,它负责控制液压系统的启停、方向转换和流量控制等操作。

挖机先导控制开关的操作方法如下:1. 准备工作:在进行挖机的先导控制开关操作前,必须确保挖机处于停机状态,并拔掉所有电源插头,确保安全操作。

2. 开关的位置和功能:挖机先导控制开关通常位于挖掘机的驾驶室内,靠近驾驶员的座位。

开关通常有多个位置,每个位置都代表不同的功能。

比如,开关的中央位置通常是停机状态,向前一档是前进,向后一档是后退,每个侧面的档位代表不同的液压功能控制,例如:控制油缸的伸缩、升降和旋转等。

3. 开关操作的顺序:a. 开关的启动:首先将挖机的电源插头插入插座,然后按下挖机启动开关,等待一段时间,确保液压系统能够正常工作。

b. 手柄的选择:选择合适的手柄,用于操作挖机的先导控制开关。

通常,手柄上都有标记,指示出各个功能的操作方式,如伸缩、升降和旋转等。

c. 定位手柄:将手柄轻轻拨向所需功能的位置,确保手柄处于正确的位置,并能完成相应的功能操作。

d. 检查工作状态:切换手柄后,应观察相关部件的运动情况,以确保挖机的各个功能能够正常工作。

4. 操作注意事项:a. 操作前需要熟悉挖机的说明书和操作手册,了解并掌握各个功能的使用方法和注意事项。

b. 操作时应保持冷静、稳定的心态,切勿在紧急情况下盲目操控,以防出现意外。

c. 操作前必须确保周围没有人员或障碍物,避免操纵不当造成人身或财产损害。

d. 操作过程中,应根据需要适时调整机械的速度和力度,以保证操作的准确性和安全性。

e. 操作结束后,应及时关闭挖机的电源开关,并将挖机归位停放,确保安全和节约能源。

总结:挖机先导控制开关是挖机液压系统的重要组成部分,通过合理的操作使用,能够实现挖机的各项功能。

在操作挖机先导控制开关时,需要了解开关位置和功能,按照正确的操作顺序进行操作,并注意操作的安全事项。

只有掌握了正确的操作方法,才能确保挖机的正常工作和使用安全。

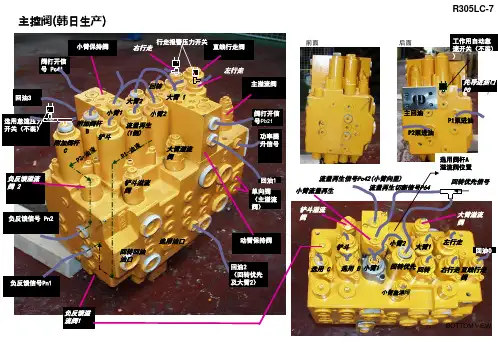

液压挖掘机主控阀液压挖掘机, 主控液压挖掘机主控制阀主控制阀也称为主控阀或主阀,它的作用是按操作者的指令将泵排出的压力油提供到各执行元件,使挖掘机完成各种动作。

主控阀是个复杂的液压元件,现就几种典型的主控阀加以说明。

1.U28阀U28阀是日本东芝公司生产的专用于20—3t的挖掘机上。

其外形见图3—32图3—32 U28阀外形图该阀是一组多路阀,阀体分左,中,右三片,用螺栓紧密相联。

左片是一组三联阀(上图中1,2,3号阀),中间片是油道,右片是一组四联阀(上图中4,5,6,7号阀)。

该阀具有如下功能:(1)单独动臂提升时双泵合流供油,提高动臂提升速度。

(只在动臂提升时) (2)斗杆单独动作时双泵台流供油,加快斗杆动作速度。

(3)动臂优先,动臂与其他动作同时进行时,动臂的动作将优先保证。

(4)回转优先,回转与斗杆同时动作时,回转将优先保证。

(5)负流量控制,给主泵提供一个负流量信号,使阀杆在中位时,主泵排量变为最小。

(6)直线行走,当挖掘机前进或后退时可同时作其他动作,以保证特殊工况的需要。

(7)可配置电传感器,以满足电控的需要。

(A)液压系统符号图中下面油口中,两个P1分别与两个主泵的出油口相接,是主进油口P2~口P3用油管连接,作为斗杆合流时的辅助进油。

b口与上面b口(左罗辑阀出口)用油管连接。

C口与动臂阀伺服油a1口相连,作为动臂合流的信号。

R口是主回油,接液压油散热器,然后回油箱。

a口与上面a口(右罗辑阀出口)用油管连接。

Py1和Py2与左,右行走操纵阀(脚踏阀)的出油连接,使行走增压。

上面油口fL和fR分别与两个主泵的负流量控制接口相接。

G口作为信号输出可作他用,如接压力传感器等。

当各阀杆在中立位置时(无操作时),左路P1通过三组阀后,推开罗辑阀2,经过负流量阀3进入回油道,从主回油口R回油箱。

右路P1通过四组阀后,推开罗辑阀,经过负流量阀进入回油道,从主回油口R回油箱。

此时,两个负流量阀接口fL和fR 分别有压力信号输出到主泵的调节器,使主泵排量减小。

这是阀杆全部处于中立位置时油的流向。

如果阀杆移动将有下面的情况。

1.回转阀(左片下面)移动时,假设a1口进伺服油,推动阀杆向右移位,P1的中路油被切断,而旁路油推开单向阀进入A1口,油从A1口流出进入回转马达。

由回转马达流回的油经B1口从该阀的回油口流入回油道。

此时,这一路油被引入执行元件回转马达而使挖掘机回转,上面的两组阀没有油通过,所以,负流量输出口fL没有压力输出,主油泵排量变大。

2.斗杆阀(左片中间一组)移动时,假设a2进伺服油,推动阀杆向右移位,P1的中路油被切断,而旁路油推开单向阀进入A2口,油从A2口流出进入斗杆油缸大腔。

由斗杆油缸小腔流回的油经B2口从该阀的回油口流入回油道。

此时,这一路油被斗杆阀切断,上面的一组阀没有油通过(指到罗辑阀处没有油,经节流阀6来的并联油路的油在单向阀4处被断开)。

所以,负流量输出口fL没有压力输出,主油泵排量变大。

当该阀杆向右移时,阀杆右端切断了控制油到回油道的通路(虚线,从a 口来的油,即从右片阀的罗辑阀出口a 经外接管道进入下面a口)。

使右片阀的罗辑阀出口a被堵截,右面主泵压力油从罗辑阀心小孔进到该阀心上部,由于面积差的作用阀心被压住,使右路油不能从罗辑阀回油,强行使右路油经单向阀8进入斗杆阀,实现了左右两路油都进入斗杆阀,即双泵合流。

当伺服油进入b2,推动阀杆向左移时,主泵的油经B2进入斗杆缸小腔,而大腔经A2回油,其他情况相同,仍是双泵合流。

在A2,B2的油路上装有过载溢流阀,它们的调定压力高于主安全阀,它们的作用是在该阀中位时,由外部的力使该油缸压力过高时此溢流阀泄油以保护油缸。

而在油缸吸空时,如斗杆快速下降,斗杆油缸大腔需快速进油,如果双泵合流仍供不上时,油缸将吸空压力变低,此时过载溢流阀从回油路向油缸补油,避免油缸吸空。

3.左行走阀(左片上面)在中位时,A3,B3两腔相通(Y型阀)并与回油相通,行走马达不制动(机械制动)。

当a3进伺服油阀杆向右移位时,压力油经单向阀4从A3口进入马达。

B3口回油,罗辑阀没有油流入,负流量输出没有压力,主泵排量变大。

(由此可知,凡是有一个阀杆不在中位,都没有负流量压力信号输出,主泵流量变大。

当阀杆稍开或半开,则有负流量信号,起油泵的调速作用。

此点以后不再说明。

)当b3进伺服油阀杆向左移位时,变成B3口出油,A3口回油。

其他情况相同。

右片阀最上面一组为右行走阀,其结构与作用和左行走阀相同。

为实现直线行走功能,设置了直线行走阀1,其工作情况如下:阀组从p1口引进了伺服泵的控制油,其压力一般为35kgf/cm2—40kgf/cm2,这个控制压力作用在直线行走阀1的右端,同时穿过右片阀的铲斗阀,动臂阀,经过中片后又穿过左片阀的斗杆阀和回转阀,最后进回油道。

当铲斗,动臂,斗杆,回转任一个阀有动作(移位)时,这控制压力将不能通回油而升高压力,从而将推动直线行走阀1,使其向左移,此时两个行走阀的进油路连通,成为并联油路。

只要有一个泵供油两边的行走可同时运行。

而另一个泵的油可作其他动作,如动臂,斗杆等。

即实现了直线行走功能。

4.右片设有备用阀,以便装其他工作装置时使用,如液压破碎器等。

5.铲斗阀动作情况与回转阀基本相同。

6.动臂阀(右片下面),当a1口进伺服油时,阀杆向右移,右路主泵的压力油从A1口进动臂缸大腔,动臂缸小腔的回油从B1口经阀内油道回油。

a1口进伺服油的同时,C口也进伺服油(外接管路接通)并推动动臂合流阀上部的二位阀向左移,断开从单向阀来的左路泵的压力油,使左路泵的压力油推开罗辑阀7进入右路主油道,同时给动臂缸大腔进油。

即双泵合流。

(当动臂阀杆右移的同时,阀杆左端b口来的控制油被断开,左路罗辑阀b口因不能回油而使压力升高,罗辑阀关闭,左路油不能经罗辑阀及负流量控制阀回油只能经合流阀7进入右路实现合流。

7.阀组右下端Rs口也是回油口接回转马达回油口,作为回转马达的回油或补油。

1. 行走直线阀(图3—34中的1)见图3—35图3—36行走直线阀1.堵头2弹簧3“0”形圈4阀芯(图3-35)当控制油有压力时(伺服油压力)推动阀芯4向左移,使右路油与左路油沟通,以保证直线行走。

2.罗辑阀(图3—34中的2)见图3—361接头(图3—34中罗辑阀b口) 2挡圈3“0”形圈4弹簧5.阀芯当b口未被切断时主油道的油通过阀芯4的节流孔经b口以及管道,进入右片阀下面的b口,再经动臂阀杆左端油道回油。

(见图3—34)此时由节流孔压差的作用,节流孔下面的压力大,推动阀芯5压缩弹簧4,使阀芯向上移动,打开主油道与回油道的通路,此时大量的油经回油道回油。

当b口的油被动臂阀杆的移动而切断时,节流口没有油流过,也就没有压差,也就是阀芯5上下端压差为0,但阀芯5上端面积大总有个向下的力,使阀芯5封住主油道与回油道的通路,当主油路的压力越大封堵力越大,所以能迫使左路油经合流阀7进入右路与右路油合流后进入动臂缸大腔。

3负向流量信号阀(图3—34中的3)见图3—371阀芯2“0”形圈3弹簧4接头座5.垫片6.垫片7阀体负向流量信号阀安装在罗辑阀与回油道之间,当回油时由于弹簧3的作用阀芯1尚未打开,回油从阀芯1的节流孔流出,当回油量增大时节流阻力增大,这时阀芯1推动弹簧右移,阀芯1打开,回油压力与弹簧力保持平衡,嘴口输出一个压力信号。

这个压力信号随回油量的多少而变化,回油量多时fL的压力高。

FL最高时约为40kgf/cm2。

4单向阀(图3—34中的4)见图3—38在图3—34中由主泵进口P1到罗辑阀2的这一路油穿过各阀组,这条油道是主油道。

但阀杆移位后这条油路都被切断,通过阀杆到A口或B口进入油缸的油都是从进油道来的油。

见图3—34中的4单向阀处。

图3—38单向阀就表示它的结构,当阀杆移位后,主油道被切断,主油道的油推开单向阀芯5而进入进油道。

1.导杆2主阀芯3阀套4弹簧5.先导阀芯6先导阀座7.弹簧8弹簧9调压螺塞10.锁紧螺母主安全阀控制液压系统最高压力值,以保护各液压元件的安全。

其工作过程如下,见图3—39,主油道(高压腔)的压力油通过导杆1的中心小孔进入A 腔,由于弹簧8将先导阀芯5压紧在先导阀座上使A腔封闭,A腔的压力与主油道(高压腔)的压力相同。

当A腔的压力升高到设定值时(即调定的安全压力),可服弹簧8的予紧力使先导阀芯向右移动,A腔的油经先导阀芯5与先导阀座6之间的空隙流入B 腔(B腔与回油道相通),此时A腔的压力下降,主油道的压力推动主阀芯2向右移打开主油道与回油道之间的通路,使部分高压油回油,系统压力不再升高。

当系统压力下降时,弹簧8的推力使先导阀芯5与先导阀座6压紧,A腔与B腔断开A腔压力升高使主阀芯2压紧在阀座上,主油道与回油道断开,即主安全阀关闭。

6阀杆结构见图3—40图中A口,B口接执行元件T为回油道(两边)0为来油道(由进油口来油或由前一组阀来油)H为通油道(通向下一组阀)J为进油道(向A口或B口供油)图示位置是阀的中立位置(a口,b 口未通伺服油),此时0通道的来油经阀杆与阀体之间的孔隙流向H通道并进入下一组阀。

而A口和B口处于封闭状态。

当右端a口通入伺服压力油时,阀杆向左移,o到H的通道被阀杆截断(两处),0油道的油推开单向阀(参见图3—38)进入进J。

与此同时,由于阀杆的左移使进油道J与A口接通,给执行元件供油。

而B口与左端的回油道T相通即回油。

当左端b口通入伺服压力油时,阀杆右移,B口出油而A口回油。

7.动臂提升(动臂油缸大腔合流)图中表示当动臂提升时左路油进入右路,合流后进入动臂缸大腔。

参见前面说明。

8行走、回转复合动作见图3—42行走和回转同时动作时左路油供回转阀,右路油供两个行走阀使两条履带行走。

因行走直线阀的作用,两个行走阀并联,而且右路油因单向阀的作用不能进入左路,保证行走优先。

左路油供回转阀的同时,可从并联油路进入行走阀,怛节流阀(见图3—34中的6)保证了回转的需要。

9.回转,斗杆下降复合动作(A)基本机构KMX阀是日本川琦公司研制的,由于性能较好目前多数挖掘机主在采用。

该阀的外形见图3-46KMX阀由左片阀,右片阀,行走直线阀和斗杆锁定阀等组成。

KMX阀的分解见图3—47和图3—48。

(B)系统原理图KMX阀的系统见图50由上图可知:(1) 动臂大腔,斗杆可以合流,铲斗有速度加快。

(2) 具有回转优先,以及动臂1优先于斗杆2。

(3) 具有行走直线阀。

(4) 中位负向流量控制。

(5) 斗杆回路设有再生回路,并具有斗杆锁定阀。

(6) 斗杆小腔,动臂大腔设有节流限速。

(7) 主安全阀有二次增压。

(行走用)(8) 有备用阀。

(用于附属装置)图中1,行走直线阀2,回转优先3,斗杆再生阀4,斗杆锁定阀5.铲斗2速阀主油路部分在后面举例说明,先说明控制油路的流向。