界面溶质分配系数

- 格式:ppt

- 大小:906.51 KB

- 文档页数:4

分配系数的取值范围

分配系数的取值范围一般与所研究的具体对象和情境有关。

例如,在土壤化学研究中,固-液相分配系数指体系达到平衡状态时溶质在固液两相中的浓度比值,它可反映养分元素或其他化学物质在两相中的迁移能力及分离效能,可用于研究土壤中元素或化合物的生物有效性。

连续分配系数的取值范围在0到1之间,越接近0表示变量在不同组别之间的分配越均匀。

而通常,分配系数在实际应用中有着广泛的应用场景。

在市场调研中,经常需要了解不同人群之间对某个产品或服务的态度和购买意愿。

通过计算分配系数,可以知道不同年龄、不同性别、不同地区等人群对产品或服务的分配情况,从而为市场营销决策提供依据。

一般来说,分配系数的取值范围为一常数,如-1≤r≤1。

其中,r=1表示完全正相关;r=-1表示完全负相关;r=0表示无相关。

如需了解更多关于分配系数的取值范围的信息,建议查阅相关书籍或咨询专业人士。

1. 何谓结晶过程中的溶质再分配?平衡分配系数Ko 定义?答:结晶过程中的溶质再分配:是指在结晶过程中溶质在液、固两相重新分布的现象。

溶质再分配不仅由平衡分配系数K 0决定 ,还受自身扩散性质的制约,液相中的对流强弱等因素也将影响溶质再分配。

2. A-B 二元合金原始成分为 C O =C B =2.5%,K O =0.2,m L =5,自左向右单向凝固,固相无扩散而液相仅有扩散(D L =3×10−5cm 2⋰s )。

达到稳定态凝固时,求: (1)S-L 界面的C S ∗和C L ∗; (2)S-L 界面保持平整界面的条件。

解:(1)求固-液界面的**L S C C 和 :由于固相中无扩散而液相中仅有限扩散的情况下达到稳定状态时,满足: 00*K C C L = ,C *S = C 0 代入C 0=C B =2.5%,K 0=0.2即可得出: 00*K C C L ==2.0%5.2=12.5% C *S = C 0 = 2.5%(2)固-液界面保持平整界面的条件 :当存在“成分过冷”时,随着的“成分过冷”的增大,固溶体生长方式 将 经历:胞状晶→柱状树枝晶→内部等轴晶(自由树枝晶) 的转变过程,所以只有当不发生成分过冷时,固-液界面才可保持平整界面,即需满足R G L ≥000)1(K K D C m LL − 代入L m =5,C 0=C B =2.5% ,D L =3×10-5cm 2/s , K 0=0.2可得出:RG L ≥1.67×104 ℃/cm 2s 即为所求. 2. 成分过冷与热过冷的涵义以及他们之间的区别和联系。

答:成分过冷的涵义:合金在不平衡凝固时,使液固界面前沿的液相中形成溶质富集层,因富集层中各处的合金成分不同,具有不同的熔点,造成液固前沿的液相处于不同的过冷状态,这种由于液固界面前沿合金成分不同造成的过冷。

热过冷的涵义: 界面液相侧形成的负温度剃度,使得界面前方获得大于k T ∆的过冷度。

第1章 液态金属的结构与性质1.液体原子的分布特征为 无序、 有序,即液态金属原子团的结构更类似于 。

2.实际液态金属内部存在 起伏、 起伏和 起伏 。

3.物质表面张力的大小与其内部质点间结合力大小成 比,界面张力的大小与界面两侧质点间结合力大小成 比。

衡量界面张力大小的标志是润湿角θ的大小,润湿角θ越小,说明界面能越 。

4.界面张力的大小可以用润湿角来衡量,两种物质原子间的结合力 ,就润湿,润湿角 ;而两种物质原子间的结合力 ,就不润湿,润湿角 。

5.影响液态金属表面张力的主要因素是 , ,和 。

6.钢液中的MnO ,当钢液的温度为1550℃时,3/0049.0m s N⋅=η,3/81.97000m N g ⨯=液ρ,3/81.95400m N g ⨯=杂ρ,对于r=0.0001m 的球形杂质,其上浮速度是多少?参考答案:0.0071m/s7.影响液态金属充型能力的因素可归纳为 合金本身性质 、 铸型性质 、 浇注方面 、 铸件结构方面 四个方面的因素。

8.影响液态金属黏度的因素有 合金成分 、 温度 、 非金属夹杂物 。

9.合金流动性:合金本身的流动能力;充型能力:液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力。

10.液态合金的流动性和充型能力有何异同?如何提高液态金属的充型能力?答:液态金属的流动性和充型能力都是影响成形产品质量的因素;不同点:流动性是确定条件下的充型能力,它是液态金属本身的流动能力,由液态合金的成分、温度、杂质含量决定,与外界因素无关。

而充型能力首先取决于流动性,同时又与铸件结构、浇注条件及铸型等条件有关。

提高液态金属的充型能力的措施:(1)金属性质方面:①改善合金成分;②结晶潜热L 要大;③比热、密度大,导热率小;④粘度、表面张力小。

(2)铸型性质方面:①蓄热系数小;②适当提高铸型温度;③提高透气性。

(3)浇注条件方面:①提高浇注温度;②提高浇注压力。

(4)铸件结构方面:①在保证质量的前提下尽可能减小铸件厚度;②降低结构复杂程度。

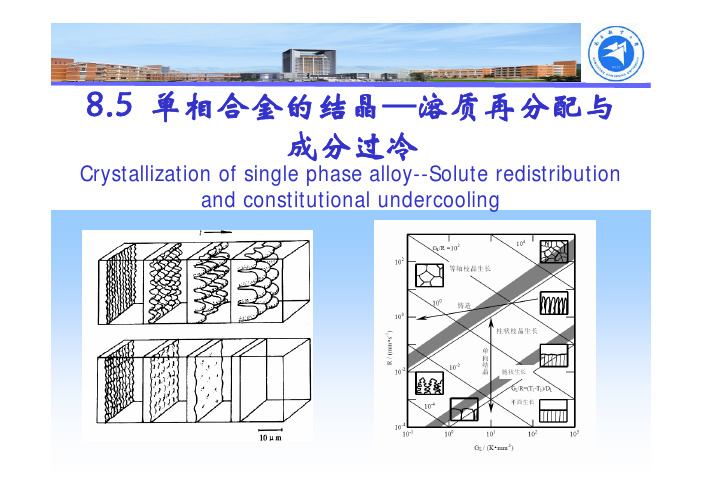

8.5 单相合金的结晶—溶质再分配与成分过冷Crystallization of single phase alloy--Solute redistribution and constitutional undercooling溶质再分配固液两相成分不同除纯金属外,单相合金的结晶是在固液两相区间内完成溶质再分配类似于凝固潜热的释放随着凝固过程的进行,由于固液两相成分差,越来越多的溶质原子被排出,释放到前方液相中与凝固潜热释放不同,液相中溶质扩散不可能很快均匀除间隙固溶体外,溶质原子在固相中扩散系数比液相低4个数量级液相中溶质扩散系数比热扩散系数也要低4个数量级溶质再分配具体分配形式与决定传质过程的动力学因素密切相关,决定着界面处,乃至固液两相内部成分变化溶质再分配影响到宏观及微观成分及偏析现象、晶体的生长形态、组织分布,一定程度上决定了材料各种性能同温度分布一样,溶质再分配也是合金结晶一大特点,二者共同控制晶体生长行为相图基本知识对于单相合金,将液相线和固相线近似看成直线当合金成分为C 0时液相线及液相线斜率m l 固相线及固相线斜率m s00*C m T T l l +=液相线温度00*C m T T s s +=固相线温度当合金成分为T 时()l l m T T C /0−=液相成分()ss m T T C /0−=固相成分平衡溶质分配系数平衡溶质分配系数s l ls m m c c k ==**0液固相直线:k 0为常数固相和液相内部的成分始终相等结晶初期,T = T L 时:C S *=C 0k 0,C L *=C 0结晶末期,T = T S 时:C S *=C 0,C L *=C 0/k 0平衡条件下溶质再分配-杠杆定律合金原始成分为C 0,固液两相在某一瞬间平衡成分为C S *与C l *,相应质量分数为f S *和f l *,则有:****c f c f c l l s s =+平衡结晶中溶质再分配;)1(10*00*k f k c c s s −−=)1(0*00*k f k c c l l−+=平衡条件下溶质再分配-杠杆定律A-B相图一部分液相线温度附近(凝固初期)固相线温度附近(凝固末期)液固相线区间内(中间阶段)近平衡/非平衡条件下溶质再分配一般条件下:溶质原子在液态金属中扩散系数为5×10-9m 2/s数量级溶质原子在固相中的扩散系数为5×10-12m 2/s数量级平衡凝固是指液、固相溶质成分完全达到平衡相图对应的平衡成分,即固、液相中成分均能及时充分扩散均匀平衡结晶极难实现,实际结晶过程都是近/非平衡结晶几种情况下溶质分配系数平衡凝固:平衡分配系数(界面与固液相内部均平衡)近平衡凝固:有效分配系数(仅界面处相平衡)非平衡凝固:非平衡分配系数(均不满足相平衡)近平衡凝固条件下溶质再分配-Scheil 公式凝固时,固相原子来不及扩散,液相中如存在足够对流和搅拌,任一温度下都能保证液相溶质原子的均匀分布,其成分沿着液相线变化除间隙固溶体外,溶质原子在固相中扩散系数比液相低四个数量级近平衡凝固条件下溶质再分配-Scheil 公式以水平圆棒自左向右单向结晶为例。

快速凝固技术摘要:快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段, 同时也成了凝固过程研究的一个特殊领域。

过去对凝固过程的模拟考虑了在熔融状态下的热传导和凝固过程潜热的释放,不考虑金属在型腔内必然存在的流动以及金属在凝固过程中存在的流动。

目前快速凝固技术作为一种研制新型合金材料的技术已开始研究了合金在凝固时的各种组织形态的变化以及如何控制才能得到符合实际生活、生产要求的合金。

着重于大的温度梯度和快的凝固速度的快速凝固技术,正在走向逐步完善的阶段。

快速凝固技术一般指以大于105K/s-106K/s的冷却速率进行液相凝固成固相,是一种非平衡的凝固过程,通常生成亚稳相(非晶、准晶、微晶和纳米晶),使粉末和材料具有特殊的性能和用途。

快速凝固技术得到的合金具有超细的晶粒度,无偏析或少偏析的微晶组织,形成新的亚稳相和高的点缺陷密度等与常规合金不同的组织和结构特征。

由于凝固过程的快冷,起始形核过冷度大,生长速率高,使固液界面偏离平衡,因而呈现出一系列与常规合金不同的组织和结构特征。

关键词:快速凝固理论研究组织特征快速凝固方法引言:随着科学技术的发展,对金属凝固技术的重视和深入研究, 形成了许多种控制凝固组织的方法, 其中快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段, 同时也成了凝固过程研究的一个特殊领域。

过去对凝固过程的模拟考虑了在熔融状态下的热传导和凝固过程潜热的释放, 不考虑金属在型腔内必然存在的流动以及金属在凝固过程中存在的流动。

目前快速凝固技术作为一种研制新型合金材料的技术已开始研究了合金在凝固时的各种组织形态的变化以及如何控制才能得到符合实际生活、生产要求的合金。

一凝固过程理论研究凝固过程中固液界面形态稳定性理论成分过冷理论成分过冷理论起源于凝固过程中溶质原子在固液界面上的富集。

这种富集的结果是在距固液界面前沿的液相中不同的距离内具有不同的溶质浓度,可由式表示。

第四章二元合金相图与合金凝固一、本章主要内容:相图基本原理:相,相平衡,相律,相图的表示与测定方法,杠杆定律;二元匀晶相图:相图分析,固溶体平衡凝固过程及组织,固溶体的非平衡凝固与微观偏析固溶体的正常凝固过程与宏观偏析:成分过冷,溶质原子再分配,成分过冷的形成及对组织的影响,区域熔炼;二元共晶相图:相图分析,共晶系合金的平衡凝固和组织,共晶组织及形成机理:粗糙—粗糙界面,粗糙—光滑界面,光滑—光滑界面;共晶系非平衡凝固与组织:伪共晶,离异共晶,非平衡共晶;二元包晶相图:相图分析,包晶合金的平衡凝固与组织,包晶反应的应用铸锭:铸锭的三层典型组织,铸锭组织控制,铸锭中的偏析其它二元相图:形成化合物的二元相图,有三相平衡恒温转变的其它二元相图:共析,偏晶,熔晶,包析,合晶,有序、无序转变,磁性转变,同素异晶转变二元相图总结及分析方法二元相图实例:Fe-Fe3C亚稳平衡相图,相图与合金性能的关系相图热力学基础:自由能—成分曲线,异相平衡条件,公切线法则,由成分—自由能曲线绘制二元相图二、1.填空1 相律表达式为___f=C-P+2 ___。

2. 固溶体合金凝固时,除了需要结构起伏和能量起伏外,还要有___成分_______起伏。

3. 按液固界面微观结构,界面可分为____光滑界面_____和_______粗糙界面___。

4. 液态金属凝固时,粗糙界面晶体的长大机制是______垂直长大机制_____,光滑界面晶体的长大机制是____二维平面长大____和_____依靠晶体缺陷长大___。

5 在一般铸造条件下固溶体合金容易产生__枝晶____偏析,用____均匀化退火___热处理方法可以消除。

6 液态金属凝固时,若温度梯度dT/dX>0(正温度梯度下),其固、液界面呈___平直状___状,dT/dX<0时(负温度梯度下),则固、液界面为______树枝___状。

7. 靠近共晶点的亚共晶或过共晶合金,快冷时可能得到全部共晶组织,这称为____伪共晶。

单相合金凝固界面上的溶质再分配系数单相合金凝固过程,由于溶质元素在液相和固相中的化学位不同,所析出的固相成分将不同于周围液相。

随着固相的长大将多余的溶质不断地排给界面前液相,导致界面两侧的固相和液相内均产生溶质浓度梯度并引起溶质扩散,发生溶质的再分配现象。

溶质再分配是凝固过程伴随的重要现象,对凝固组织有着决定性的影响。

决定界面两侧溶质成分分离的系统热力学特性可用平衡分配系数k表示,其定义是在给定的温度下,平衡固相溶质浓度CS 与液相溶质浓度CL之比LSCCk=图2-15 单相合金的平衡分配系数由二元相图仅能确定平衡凝固条件下的溶质分配系数。

如某温度T *时的溶质分配系数k ,是该温度下相图的固相线和液相线所对应的固相和液相中的溶质质量分数C S 和C L 之比。

然而,平衡凝固的情况是极少见的。

对应于平衡凝固、近平衡凝固和非平衡凝固,用平衡溶质分配系数K 0、有效溶质分配系数Ke和非平衡溶质分配系数Ka 来说明溶质的分配情况。

凝固过程溶质分配的平衡条件包括??凝固界面上溶质迁移的平衡以及固相和液相内部溶质的扩散平衡。

随着冷却速率增大,界面上会出现如图2-16所示的三种溶质分配情况。

说明图2-16三种凝固条件下凝固界面附近的熔质分配情况(a) 平衡凝固(b) 近平衡凝固(c)快速凝固图2-16三种凝固条件下凝固界面附近的熔质分配情况•C S —固相溶质质量分数•C L —液相溶质质量分数•—平衡凝固条件下界面上固相一侧的溶质质量分数•—平衡凝固条件下界面上液相一侧的溶质质量分数•—非平衡凝固条件下界面上固相一侧的溶质质量分数•—非平衡凝固条件下界面上液相一侧溶质质量分数L —液相S —固相* —表示在固液界面上的值*L C *S C *Sa C *La C1)平衡溶质分配系数K在极其缓慢的凝固冷却过程中,凝固界面附近的溶质迁移及固、液相内的溶质扩散均能充分进行,如图2-16a 所示。

这样的过程称为平衡凝固。