金属热处理工艺学-有色金属的热处理-3

- 格式:pptx

- 大小:1.61 MB

- 文档页数:30

第三节金属材料的热处理一、概论:1.热处理:热处理是将固态金属或合金采用适当的方式进行加热、保温和冷却以获得所需要的组织结构与性能的工艺。

2.热处理的目的:①提高零件的使用性能;②充分发挥钢材的潜力;③延长零件的使用寿面;④改善工件的工艺性能,提高加工质量,减小刀具的磨损。

3.钢的热处理方法:退火、正火、淬火、回火及表面热处理等五种。

4.热处理使钢性能发生变化的原因:由于铁有同素异转变,从而使钢在加热和冷却过程中,发生了组织与结构变化。

二、退火:1.概念:将钢加热到适当温度,保持一定时间,然后缓慢冷却(一般随炉冷却)的热处理工艺称为退火。

2.退火的主要目的是:①降低钢的硬度,提高塑性,以利于切削加工及冷变形加工;②细化晶粒,均匀钢的组织及成分,改善钢的性能或为以后的热处理作组织上的准备;③消除钢中的残余内应力,以防止变形帮开裂。

3.退火的方法:①完全退火的应用:中碳钢及低、中碳合金结构钢的锻件、铸件、热轧型材等。

②球化退火的应用:适用于共析钢及过共析钢。

如碳素工具钢,合金工具钢、轴承钢等。

③去应力退火的应用:消除塑性变形、焊接、切削加工、铸造等形成的残余内应力。

三、正火1.概念:将钢加热到一定温度,保温适当的时间,在空气中冷却的工艺方法。

2.应用:①善低碳钢和低碳合金钢的切削加工性;②正火可细化晶粒;③消除过共析钢中的网状渗碳体,改善钢的力学性能,并为球化退火作组织准备;④代替中碳钢和低碳合金结构钢的退火。

四、淬火1.概念:将钢加热到Ac3或Ac1以上某一温度,保温一定时间,然后以适当速度冷却,获得马氏体或下马贝氏组织的热处理工艺称为淬火;2.目的:主要获得马氏体,提高钢的强度和硬度。

3.钢的淬氏性和淬硬性4.淬火缺陷:①氧化与脱碳②过热和过烧③变形与开裂④硬度不足五、回火1.概念:将钢淬火后,再加热到Ac1点以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺称为回火。

2.回火目的:①消除内应力;②获得所需要的力学性能;③稳定组织和尺寸。

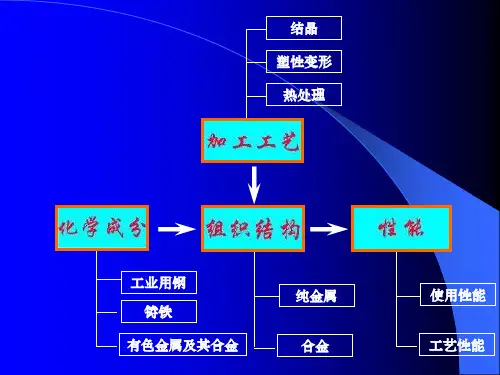

金属材料热处理工艺(详细工序及操作手法)一、热处理的定义热处理是指金属在固态下经加热、保温和冷却,以改变金属的内部组织和结构,从而获得所需性能的一种工艺过程。

热处理的三大要素:①加热( Heating)目的是获得均匀细小的奥氏体组织。

②保温(Holding)目的是保证工件烧透,并防止脱碳和氧化等。

③冷却(Cooling)目的是使奥氏体转变为不同的组织。

热处理后的组织加热、保温后的奥氏体在随后的冷却过程中,根据冷却速度的不同将转变成不同的组织。

不同的组织具有不同的性能。

二、热处理工艺1.退火操作方法:将钢件加热到Ac3+30-50度或Ac1+30-50度或Ac1以下的温度(可以查阅有关资料)后,一般随炉温缓慢冷却。

目的:1.降低硬度,提高塑性,改善切削加工与压力加工性能;2.细化晶粒,改善力学性能,为下一步工序做准备;3.消除冷、热加工所产生的内应力。

应用要点:1.适用于合金结构钢、碳素工具钢、合金工具钢、高速钢的锻件、焊接件以及供应状态不合格的原材料;2.一般在毛坯状态进行退火。

2.正火操作方法:将钢件加热到Ac3或Acm 以上30-50度,保温后以稍大于退火的冷却速度冷却。

目的:1.降低硬度,提高塑性,改善切削加工与压力加工性能;2.细化晶粒,改善力学性能,为下一步工序做准备;3.消除冷、热加工所产生的内应力。

应用要点:正火通常作为锻件、焊接件以及渗碳零件的预先热处理工序。

对于性能要求不高的低碳的和中碳的碳素结构钢及低合金钢件,也可作为最后热处理。

对于一般中、高合金钢,空冷可导致完全或局部淬火,因此不能作为最后热处理工序。

3.淬火操作方法:将钢件加热到相变温度Ac3或Ac1以上,保温一段时间,然后在水、硝盐、油、或空气中快速冷却。

目的:淬火一般是为了得到高硬度的马氏体组织,有时对某些高合金钢(如不锈钢、耐磨钢)淬火时,则是为了得到单一均匀的奥氏体组织,以提高耐磨性和耐蚀性。

应用要点:1.一般用于含碳量大于百分之零点三的碳钢和合金钢;2.淬火能充分发挥钢的强度和耐磨性潜力,但同时会造成很大的内应力,降低钢的塑性和冲击韧度,故要进行回火以得到较好的综合力学性能。

⾦属热处理原理及⼯艺总结_整理版5.实际晶体中的点缺陷,线缺陷和⾯缺陷对⾦属性能有何影响?答:如果⾦属中⽆晶体缺陷时,通过理论计算具有极⾼的强度,随着晶体中缺陷的增加,⾦属的强度迅速下降,当缺陷增加到⼀定值后,⾦属的强度⼜随晶体缺陷的增加⽽增加。

因此,⽆论点缺陷,线缺陷和⾯缺陷都会造成晶格崎变,从⽽使晶体强度增加。

同时晶体缺陷的存在还会增加⾦属的电阻,降低⾦属的抗腐蚀性能。

6.为何单晶体具有各向异性,⽽多晶体在⼀般情况下不显⽰出各向异性?答:因为单晶体内各个⽅向上原⼦排列密度不同,造成原⼦间结合⼒不同,因⽽表现出各向异性;⽽多晶体是由很多个单晶体所组成,它在各个⽅向上的⼒相互抵消平衡,因⽽表现各向同性。

7.过冷度与冷却速度有何关系?它对⾦属结晶过程有何影响?对铸件晶粒⼤⼩有何影响?答:①冷却速度越⼤,则过冷度也越⼤。

②随着冷却速度的增⼤,则晶体内形核率和长⼤速度都加快,加速结晶过程的进⾏,但当冷速达到⼀定值以后则结晶过程将减慢,因为这时原⼦的扩散能⼒减弱。

③过冷度增⼤,ΔF⼤,结晶驱动⼒⼤,形核率和长⼤速度都⼤,且N的增加⽐G增加得快,提⾼了N与G的⽐值,晶粒变细,但过冷度过⼤,对晶粒细化不利,结晶发⽣困难。

8.⾦属结晶的基本规律是什么?晶核的形成率和成长率受到哪些因素的影响?答:①⾦属结晶的基本规律是形核和核长⼤。

②受到过冷度的影响,随着过冷度的增⼤,晶核的形成率和成长率都增⼤,但形成率的增长⽐成长率的增长快;同时外来难熔杂质以及振动和搅拌的⽅法也会增⼤形核率。

9.在铸造⽣产中,采⽤哪些措施控制晶粒⼤⼩?在⽣产中如何应⽤变质处理?答:①采⽤的⽅法:变质处理,钢模铸造以及在砂模中加冷铁以加快冷却速度的⽅法来控制晶粒⼤⼩。

②变质处理:在液态⾦属结晶前,特意加⼊某些难熔固态颗粒,造成⼤量可以成为⾮⾃发晶核的固态质点,使结晶时的晶核数⽬⼤⼤增加,从⽽提⾼了形核率,细化晶粒。

③机械振动、搅拌。

第⼆章⾦属的塑性变形与再结晶2.产⽣加⼯硬化的原因是什么?加⼯硬化在⾦属加⼯中有什么利弊?答:①随着变形的增加,晶粒逐渐被拉长,直⾄破碎,这样使各晶粒都破碎成细碎的亚晶粒,变形愈⼤,晶粒破碎的程度愈⼤,这样使位错密度显著增加;同时细碎的亚晶粒也随着晶粒的拉长⽽被拉长。

调质热处理指的是金属热处理的方法。

将金属在固态范围内通过一定方式的加热、保温和冷却处理程序,使金属的性能和显微组织获得改善或改变,这种工艺方法称为热处理。

根据热处理的目的不同,有不同的热处理方法,主要可分为下述几种:(1)退火(代号Th):在退火热处理炉内,将金属按一定的升温速度加热到临界温度以上300~500℃左右,其显微组织将发生相变或部分相变,例如钢被加热到此温度时,珠光体将转变为奥氏体。

然后保温一段时间,再缓慢冷却(一般为随炉冷却)至室温出炉,这整个过程称为退火处理。

退火的目的是清除热加工时产生的内应力,使金属的显微组织均匀化(得到近似平衡的组织),改善机械性能(例如降低硬度,提高塑性、韧性和强度等),改善切削加工性能等等。

视退火处理工艺的不同,可分为普通退火、双重退火、扩散退火、等温退火、球化退火、再结晶退火、光亮退火、完全退火、不完全退火等多种退火工艺方式。

(2)正火(代号Z):在热处理炉内,将金属按一定的升温速度加热到临界温度以上200~600℃左右,使显微组织全部变成均匀的奥氏体(例如钢在此温度时,铁素体完全转变为奥氏体,或者二次渗碳体完全溶解于奥氏体),保温一段时间,然后置于空气中自然冷却(包括吹风冷却和堆放自然冷却,或者单件在无风空气中自然冷却等多种方法),这整个过程称为正火处理。

正火是退火的一种特殊形式,由于其冷却速度比退火快,能得到较细的晶粒和均匀的组织,使金属的强度和硬度有所提高,具有较好的综合机械性能。

(3)淬火(代号C):在热处理炉内,将金属按一定的升温速度加热到临界温度以上300~500℃左右,使显微组织全部转变成均匀的奥氏体,保温一段时间,然后快速冷却(冷却介质包括水、油、盐水、碱水等等),获得马氏体组织,可显着提高金属的强度、硬度和耐磨性等等。

淬火时的快速冷却导致的急剧组织转变会产生较大的内应力,并使脆性增大,因此必须随后及时进行回火处理或时效处理,以获得高强度与高韧性相配合的性能,一般较少仅仅采用淬火处理的工艺。

金属热处理知识————————————————————————————————作者:————————————————————————————————日期:金属熱处理金属热处理是将金属工件放在一定的介质中加热到适宜的温度,并在此温度中保持一定时间后,又以不同速度冷却的一种工艺。

金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。

其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。

为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。

钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。

另外,铝、铜、镁、钛等及其合金也都可以通过热处理改变其力学、大型铸钢件的热处理炉物理和化学性能,以获得不同的使用性能。

在从石器时代进展到铜器时代和铁器时代的过程中,热处理的作用逐渐为人们所认识。

早在公元前770~前222年,中国人在生产实践中就已发现,铜铁的性能会因温度和加压变形的影响而变化。

白口铸铁的柔化处理就是制造农具的重要工艺。

公元前六世纪,钢铁兵器逐渐被采用,为了提高钢的硬度,淬火工艺遂得到迅速发展。

中国河北省易县燕下都出土的两把剑和一把戟,其显微组织中都有马氏体存在,说明是经过淬火的。

随着淬火技术的发展,人们逐渐发现淬冷剂对淬火质量的影响。

三国蜀人蒲元曾在今陕西斜谷为诸葛亮打制3000把刀,相传是派人到成都取水淬火的。

这说明中国在古代就注意到不同水质的冷却能力了,同时也注意了油和尿的冷却能力。

中国出土的西汉(公元前206~公元24)中山靖王墓中的宝剑,心部含碳量为0.15~0.4%,而表面含碳量却达0.6%以上,说明已应用了渗碳工艺。

但当时作为个人“手艺”的秘密,不肯外传,因而发展很慢。

第三章金属材料及热处理金属材料是现代机械工业使用最广泛的材料,品类繁多,性能各不相同,合理选用金属材料和正确运用热处理方法,可以充分发挥金属材料的机械性能,提高产品的质量。

金属可以分为黑色金属和有色金属,黑色金属主要是指钢和铸铁,以铁和碳为基本组成元素形成铁碳合金,即碳素钢。

在铁碳合金中加入一定量的合金元素,如铬、锰、镍、钴等成为合金钢。

有色金属是指非铁金属及其合金,如铝、铜、铅、锌等金属及其合金。

一、碳素钢的分类、编号和用途碳素钢简称碳钢,是含碳量小于 2.11%的铁碳合金,具有较好的机械性能、良好的锻压性能、焊接性能和切削加]:性能,价格比合金钢低,在机械工业中得到广泛使用。

(一)碳素钢的分类1.按钢的含碳量分类低碳钢——含碳量≤0.25%;中碳钢——含碳量:0.30%-0.55%;高碳钢——含碳量≥0.60%。

2.按钢的质量分类普通碳素钢:硫、磷含量分别≤O.055%和 O.045%优质碳素钢:硫、磷含量均≤0.040%;高级优质碳素钢:S、P含量 0.030%-0.035%。

3.按钢的用途分类碳素结构钢:主要用于制造各种工程构件和机器件,这类钢一般属于低碳钢和中碳钢。

碳素工具钢:主要用于制造各种刀具、量具、模具,这类钢含碳量较高,一般属于高碳钢。

(二)碳素钢牌号和用途1.普通碳素结构钢甲类钢:这类钢出厂时按保证机械性能供应,除硫、磷外不保征化学成分。

甲类钢的牌号以“甲”或“A”字加上阿拉伯序数表示,共 1-7级,即甲 l、甲 2、…、甲 7(或 A1、A2、…、A7),数字越大,强度越高,塑性越差,主要用来制造钢板、角钢、圆钢和工字钢等。

乙类钢:这类钢出厂时按化学成分供应,不保证机械性能。

乙类钢的牌号用“乙”或“旷加上阿拉伯数字表示,也分为 1-7级,即乙 1、乙 1、…、乙 7(或 Dl、u2、…、B7),数字越大,含碳量越高,主要用于制造不重要的零件,一般须经热处理。

2.优质碳素结构钢优质碳素结构钢既要保证钢的化学成分,还要保证机械性能其机械性能,用于制造比较重要的零什。

132 . 不属于马氏体转变特点的是A.转变不能进行到底B.转变速度很慢C.转变时体积发生膨胀D.转变在一定的温度范围内连续冷却过程中进行答案:B133 . 制造一些受力不大的机械零件如铆钉和螺母,应选择A.铸铁B.铸钢C.合金钢D.碳素结构钢答案:D134 . 明矾属于A.晶体 B.非晶体 C.晶格D.晶胞答案:A135 . 被广泛的应用于制造电线和电缆等,且不宜制造受力构件的铜及铜合金是A.黄铜B.青铜C.紫铜D.白铜答案:C136 . 属于低淬透性渗碳钢的是A.20Mn2B.12Cr2Ni4C.20Cr2Ni4D.20CrMnTi 答案:A137 . 过共析钢正火的目的是A.调整硬度,便于切削加工B.消除或破碎网状二次渗碳体C.细化晶粒,为最终热处理作组织准备D.消除残余内应力,防止发生变形和开裂答案:B138 . 不属于晶体的物质是A.石英 B.蜂蜡 C.味精D.食盐答案:B139 . 主要用于要求重量轻而受力较大的重要构件(如飞机大梁)的铝合金是A.防锈铝B.硬铝 C .超硬铝 D.锻铝答案:C140 . 制造丝锥和板牙一般用A.45 B.Q235 C.T10D.T12 答案:C141 . 不易磨损的铸铁称为A.耐磨铸铁B.耐热铸铁C.耐蚀铸铁D.球墨铸铁答案:A142 . 属于冷作模具钢的是A.CrWMnB.5CrMnMoC.5CrNiMoD.60Si2Mn 答案:A143 . 碳素钢按照用途分为结构钢和A.优质钢B.普通钢C.工具钢D.沸腾钢答案:C144 . 金属实际结晶温度与理论结晶温度之间的差值称为A.临界点B.凝固点C.过冷度D.熔点答案:C145 . 合金调质钢含碳量一般是A.lt; 0.25%B.0.25%-0.5%C.0.45%-0.75%D.gt;1% 答案:B146 . 牌号ZG270-500中500表示A.抗拉强度不低于500MPB.屈服强度不低于500MPC.抗压强度不低于500MPD.极限强度不低于500MP 答案:A147 . 下列牌号中,属于优质碳素结构钢的有A.T8A B.08F C.T10 D.Q235-AF 答案:B148 . 与钢相比,铸铁的工艺性能特点是A.焊接性好B.铸造性好C.热处理性能好D.锻造性好答案:B149 . 同样体积的金属,密度大的质量A.相同 B.越小 C.越大 D.不确定答案:C150 . 属于晶体的物质是A.石英B.松香C.沥青D.橡胶答案:A151 . 含碳量相同的碳钢和合金钢,当回火温度相同时,它们的硬度关系是A.碳钢硬度高B.合金钢硬度高C.两者一样高D.无法确定答案:B152 . 原子呈无序和无规则堆积的物质是A.晶体 B.非晶体 C.晶格 D.分子答案:B153 . 下列金属当中,低熔点金属是A.W B.Mo C.V D.Pb 答案:D154 . 复杂形状铸件在切削加工前为了稳定尺寸和防止变形,常安排A.表面淬火B.石墨化退火C.去应力退火D.正火答案:C155 . 灰铸铁低温退火的目的是A.增加应力B.消除应力C.降低耐磨性D.提高耐磨性答案:B156 . 碳钢中,硅作为杂质一般应不超过A.0.4% B.0.8% C.1%D.8% 答案:A157 . 晶体面缺陷包括晶界和A.空位原子B.刃位错C.间隙原子D.亚晶界答案:D158 . 反映金属原子排列规律的最小单元是A.晶格B.晶体C.晶胞D.电子答案:C159 . 碳钢中,锰作为杂质一般应不超过A.0.2%B.0.8%C.1%D.8%答案:B160 . 50CrV的平均含碳量为 A.50% B.5% C.0.5% D.0.05% 答案:C161 . 关于渗碳处理后表面含碳量叙述不正确的是A.含碳量一般在0.85%-1.05%B.含碳量过高,脆性增加,渗层易脱落C.含碳量过低,会降低硬度、耐蚀性及疲劳强度D.为了达到良好的规定的含碳量,加热温度应控制在650-800℃。

二元合金的相结构与结晶组元——组成材料最基本的、独立的物质合金——指由两种或两种以上的金属、或金属与非金属经熔炼或用其他方法制成的具有金属特性的物质。

相--是指合金中结构相同,成分和性能均一并以界面相互分开的组成部分金属化合物,它的晶体结构与固溶体完全不同,成分和性能也不相同组织:所谓合金组织,是指合金中不同相之间相互组合配置的状态固溶体——以合金中某一组元作为溶剂,其它组元为溶质,所形成的与溶剂有相同晶体结构、晶格常数稍有变化的固相。

按溶质原子在溶剂晶格中所占位置:置换固溶体和间隙固溶体。

置换固溶体——溶质原子占据溶剂晶格某些结点位置所形成的固溶体间隙固溶体——溶质原子进人溶剂晶格的间隙中所形成的固溶体按溶质与溶剂原子相对分布分类无序固溶体——溶质原子统计式地或概率地分布在溶剂的晶格中。

有序固溶体——溶质原子在溶剂晶格的结点位或溶剂晶格的间隙中,有规律的排列。

有限固溶体:在一定条件下,溶质组元在固溶体的浓度有一定的限度,超过这个限度就不再溶解,这种限度称为溶解度或固溶度,这种固溶体是有限固溶体无限固溶体;溶质能以任意比例溶入溶剂,固溶度的溶解度可达100%,这种称为固溶体就称为无限固溶体。

无限固溶体只可能是置换固溶体影响置换固溶体溶解度的因素尺寸因素、晶体结构、电负性差及电子浓度是影响固溶体溶解度的四个主要因素(1)尺寸因素组元间的原子半径越相近,则固溶体的固溶度越大。

晶格畸变(溶质原子相邻的溶剂原子偏离其平衡位置)溶质原子溶入溶剂晶格引起晶格的点阵畸变。

溶质点阵的膨胀与收缩导致晶体能量升高,这种升高的能量称为晶格畸变能。

溶质原子引起的点阵畸变能越大,固溶体的溶解度就越小。

组元间的原子半径相差越大,晶格畸变能越高,晶格便不稳定。

当溶质原子溶入很多时,则单位体积的晶格畸变能越高,直至溶质晶格不能再维持时,便达到了固溶体的固溶度极限。

如此时再继续加入溶质原子,溶质原子将不再溶入固溶体中,只能形成其他新相(2) 晶体结构因素组元间晶体结构相同时,固溶度较大,而且有可能形成无限固溶体。