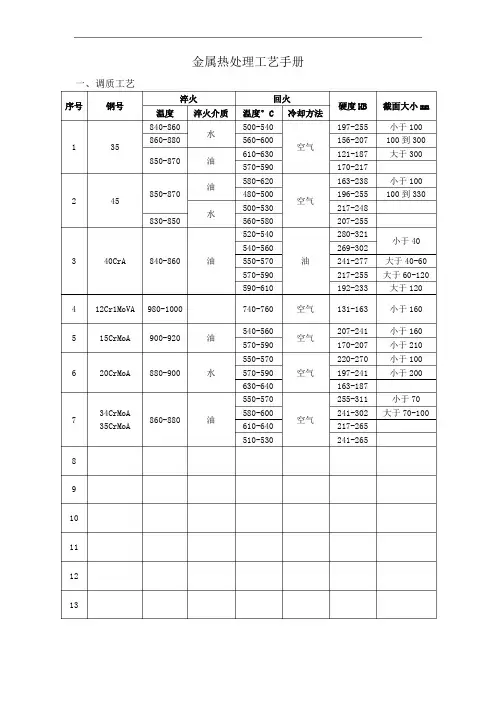

金属热处理工艺手册

- 格式:docx

- 大小:9.33 KB

- 文档页数:2

《热处理手册(第1卷):工艺基础》是一产热恋处理专业的综合工具书,共4卷。

《热处理手册(第1卷):工艺基础》共11章,内容包括基础资料、金属热处理的加热、金属热处理的冷却、钢铁件的整体热处理、表面加热热处理、化学热处理、形变热处理、非铁金属的热处理、铁基粉末冶金件及硬质合金的热处理、功能合金的热处理、其他热处理技术。

《热处理手册(第1卷):工艺基础》由中国机械工程学会热处理学会组织编写,具有一定的权威性;内容系统全面,具有科学性、实用性、可靠性和先进性。

《热处理手册(第1卷):工艺基础》可供热处理工程技术人员、质量检验和生产管理人员使用,也可供热处理人员、质量检验和生产管理人员使用,也可供科研人员、设计人员、相关专业的在校师生参考。

目录:前言第1章基础资料1.1 金属热处理分类及代号1.2 合金相图1.3 现行热处理标准题录参考文献第2章金属热处理的加热2.1 金属和合金相变过程中的元素扩散2.2 钢的加热转变2.3 加热介质和金属与介质的作用2.4 加热计算公式及常用图表2.5 加热节能措施2.6 可控气氛2.7 加热熔盐和液态床2.8 真空中的加热参考文献第3章金属热处理的冷却3.1 钢的过冷奥氏体转变3.2 钢件热处理冷却过程3.3 淬火冷却介质3.4 淬火冷却介质参考文献第4章钢铁件的整体热处理4.1 钢的热处理4.2 铸铁的热处理参考文献第5章表面加热热处理5.1 感应加热热处理5.2 火焰淬火5.3 激光、电子束热处理5.4 其他表面热处理方式参考文献第6章化学热处理6.1 钢的渗碳6.2 钢的碳氮共渗6.3 渗氮及以氮为主的共渗6.4 渗金属及碳氮之外的非金属6.5 离子化学热处理6.6 气相沉积与离子注入技术参考文献第7章形变热处理7.1 概述7.2 低温形变热处理7.3 高温形变热处理7.4 表面形热处理7.5 形变化学热处理参考文献第8章非铁金属的热处理8.1 铜及铜合金的热处理8.2 铝及铝合金的热处理8.3 镁合金的热处理8.4 钛及钛合金的热处理8.5 高温合金的热处理8.6 贵金属及其合金的热处理参考文献第9章铁基粉末冶金件及硬质合金的热处理9.1 概论9.2 铁基粉末冶金件及其热处理9.3 钢结硬质合金及其热处理9.4 粉末高速钢及其热处理9.5 硬质合金及其热处理参考文献第10章功能合金的热处理10.1 电性合金及其热处理10.2 磁性合金的热处理10.3 膨胀合金的热处理10.4 弹性合金的热处理10.5 形状记忆合金及其定形热处理参考文献第11章其他热处理技术11.1 磁场热处理11.2 强烈淬火11.3 微弧氧化参考文献。

金属热处理heat treatment金属热处理是将金属工件放在一定的介质中加热到适宜的温度,并在此温度中保持一定时间后,又以不同速度冷却的一种工艺。

金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。

其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。

为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。

钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。

另外,铝、铜、镁、钛等及其合金也都可以通过热处理改变其力学、物理和化学性能,以获得不同的使用性能。

在从石器时代进展到铜器时代和铁器时代的过程中,热处理的作用逐渐为人们所认识。

早在公元前770~前222年,中国人在生产实践中就已发现,铜铁的性能会因温度和加压变形的影响而变化。

白口铸铁的柔化处理就是制造农具的重要工艺。

公元前六世纪,钢铁兵器逐渐被采用,为了提高钢的硬度,淬火工艺遂得到迅速发展。

中国河北省易县燕下都出土的两把剑和一把戟,其显微组织中都有马氏体存在,说明是经过淬火的。

随着淬火技术的发展,人们逐渐发现淬冷剂对淬火质量的影响。

三国蜀人蒲元曾在今陕西斜谷为诸葛亮打制3000把刀,相传是派人到成都取水淬火的。

这说明中国在古代就注意到不同水质的冷却能力了,同时也注意了油和尿的冷却能力。

中国出土的西汉(公元前206~公元24)中山靖王墓中的宝剑,心部含碳量为0. 15~0.4%,而表面含碳量却达0.6%以上,说明已应用了渗碳工艺。

但当时作为个人“手艺”的秘密,不肯外传,因而发展很慢。

1863年,英国金相学家和地质学家展示了钢铁在显微镜下的六种不同的金相组织,证明了钢在加热和冷却时,内部会发生组织改变,钢中高温时的相在急冷时转变为一种较硬的相。

金属热处理原理与工艺pdf

金属热处理是通过加热和冷却金属,以改变其物理和机械性能的过程。

具体的热处理工艺包括退火、正火、淬火、回火等。

退火是将金属加热至一定温度,然后缓慢冷却,以消除金属内部应力和晶体缺陷,提高其延展性和韧性。

正火是将金属加热至临界温度,保持一段时间,然后以适当速度冷却,以使金属完全转变为马氏体,提高其硬度和强度。

淬火是将金属加热至临界温度,然后迅速冷却,以使金属快速转变为马氏体,并通过淬火介质的选择来控制金属的组织和性能。

回火是在淬火后将金属加热至较低的温度,保持一段时间,然后冷却,以降低金属的脆性,提高其韧性和塑性。

金属热处理工艺需要控制加热温度、保温时间和冷却速度等参数,以确保金属的组织和性能达到所需的要求。

同时,不同金属和不同工件形状也需要采用不同的热处理工艺。

热处理过程中严禁出现过热、过冷、过度保持时间和不均匀冷却等情况,以免引起金属组织和性能的不均匀性。

总之,金属热处理通过控制金属的加热和冷却过程,可以改善金属的力学性能,提高其使用寿命和适应不同工程需求的能力。

下面是用户共享的文件列表,安装eMule后,您可以点击这些文件名进行下载热处理手册第3版第1卷工艺基础.pdf详情20.5MB热处理手册第3版第2卷典型零件热处理.pdf详情21.2MB热处理手册第3版第3卷热处理设备和工辅材料.pdf详情20.6MB热处理手册第3版第4卷热处理质量控制和检验.pdf详情28.8MB全选91.1MB eMule主页下载eMule使用指南如何发布中文名称:热处理手册第三版全四卷发行时间:2001年地区:大陆语言:普通话简介:热处理手册 1 - 4 卷发布者的话:本手册是热处理工作者必备工具书,内容比较全面,由于是手册类图书,请选择您需要的部分下载.如果你在热处理生产中遇到任何问题,可以用QQ与我交流:39161700,也可以访问热处理论坛进行讨论。

本手册是一部热处理专业的综合工具书,本版为第3版,共4卷。

第1卷-工艺基础,第2卷-典型零件热处理,第3卷-热处理设备和工辅材料,第4卷-热处理质量控制和检验。

第1卷,共10章。

内容包括金属的热处理加热和冷却、钢铁热处理及表面热处理、非铁金属和合金的热处理、铁基粉末合金件和硬质合金的热处理、功能材料的热处理等。

邮购单价:72元。

第2卷,共19章。

内容包括齿轮、滚动轴承零件、弹簧、紧固件、大型铸锻件、工模量具、汽车拖拉机零件、金属切削机床零件、气动工具及钻探机械零件、液压元件、轻工产品零件和飞机零件等的热处理。

此外,还论述了热处理工艺制订原则和程序及零件的热处理工艺性。

邮购单价:72元。

第3卷,共15章。

内容包括设备分类、筑炉材料、燃烧加热器和电热元件、耐热金属构件、炉子配套器件、热工仪表、传感器、各种热处理炉结构、热处理工辅材料等。

邮购单价:80元。

第4卷,共11章。

内容包括金属化学成分检验、宏观组织和断口分析、显微组织分析、力学性能试验、无损检测、内应力测定、物理性能测试及试验研究方法、金属腐蚀试验、金属制品的失效分析方法、热处理质量的管理与控制和常用数据及单位换算等。

金属热处理通用工艺规程1 主题内容与适应范围本规程规定了钢制零部件在加热炉中透烧后在水油、空气中淬火及在炉中加热的正火、退火与回火热处理工艺方法和要求。

但不包括感应加热、火焰加热、电解加热等热处理方法。

本规程适用于本公司钢制压力容器和零部件的淬火、正火、退火、回火热处理。

2 总则金属的热处理除符合本规程的规定外,还应遵守国家颁布的有关法令、法规、标准、本公司其它相应规程和图样及专用工艺文件的要求。

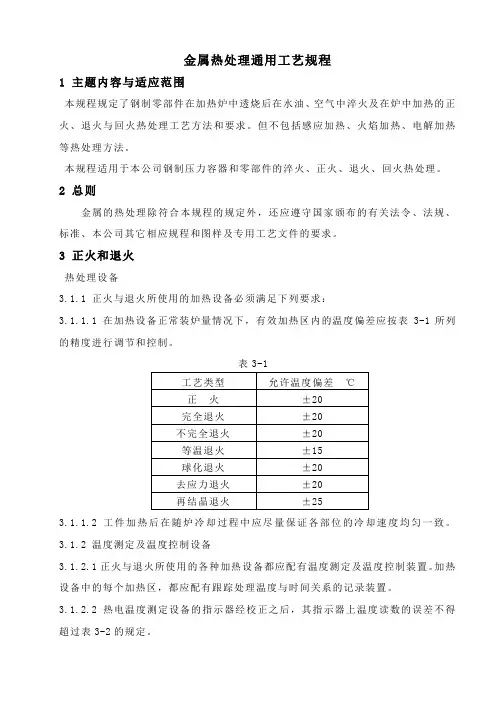

3 正火和退火热处理设备3.1.1 正火与退火所使用的加热设备必须满足下列要求:3.1.1.1 在加热设备正常装炉量情况下,有效加热区内的温度偏差应按表3-1所列的精度进行调节和控制。

表3-13.1.1.2 工件加热后在随炉冷却过程中应尽量保证各部位的冷却速度均匀一致。

3.1.2 温度测定及温度控制设备3.1.2.1正火与退火所使用的各种加热设备都应配有温度测定及温度控制装置。

加热设备中的每个加热区,都应配有跟踪处理温度与时间关系的记录装置。

3.1.2.2 热电温度测定设备的指示器经校正之后,其指示器上温度读数的误差不得超过表3-2的规定。

表3-2正火、退火件的装炉正火、退火件装炉时,必须放置在预先确定的有效加热区内,装炉量、装炉方式及堆放形式应保证工件加热和冷却均匀一致,且不得造成工件有较大变形和缺陷。

大件、形状复杂则采用低温装炉,加热到500℃左右保温一段时间后,再加热到正火、退火的温度。

不同温度或成批生产的有效厚度相差一半以上的零部件,正火时不应一起装炉。

对单件有效厚度相差可适当放宽,但必须严格控制加热时间。

装炉时工件堆放应有条理,不可杂乱堆放,钢板正火应垛装,支点距离小于1米,层距~0.15米。

与校圆结合的正火筒节应卧放,下垫半圆形支座。

直接正火的筒节应竖放,下垫高度0.2米的平支座,筒节之间应保持0.2米以上的距离。

工艺规范的选择加热温度正火与退火加热温度主要根据钢的临界点、热处理目的等因素来确定,其一般规律如下:正火:Ac3(或Acm)+(50~70)℃完全退火:Ac3+(30~50)℃不完全退火:Ac1+(30~50)℃等温退火:Ac3+(30~50)℃ (亚共析钢)Ac1+(20~40)℃ (过共析钢和共析钢)球化退火:Ac1+(10~20)℃,Ac1-(20~30)℃去应力退火:Ac1-(100~200)℃扩散退火:Ac3+(150~200)℃再结晶退火:Ac1-(50~150)℃常用钢材的正火加热温度见表3-3、表3-4、表3-5。

金属热处理原理及工艺实验指导书主编:汤峰刘英中原工学院材料科学与工程教研室2004.6.6目录实验一、钢的热处理实验二、碳钢热处理后显微组织及性能实验三、钢的淬透性及组织分析实验四、钢渗碳后及渗碳淬火后的显微组织分析实验一钢的热处理一、实验目的1、了解碳钢的普通热处理(退火、正火、淬火及回火)工艺方法。

2、研究冷却条件与钢性能的关系。

3、分析淬火及回火温度对钢性能的影响。

二、实验原理钢的热处理就是钢在固态下通过加热、保温和冷却,改变其内部组织,从而获得所需性能的一种操作方法。

普通热处理的基本操作有退火、正火、淬火及回火等。

热处理操作中,正确地选择加热温度、保温时间和冷却方式,这是热处理质量的保证。

1、加热温度(1)退火加热温度亚共析完全退火加热温度是 Ac3+(30~50)℃;共析钢和过共析钢的球化退火加热温度是 Ac1+(20~30)℃。

(2)正火加热温度亚共析钢是 Ac3+(30~50)℃;过共析钢是 Ac cm+(30~50)℃。

(3)淬火加热温度亚共析钢是 Ac3+(30~50)℃;过共析刚是 Ac1+(30~50)℃。

(4)回火温度钢淬火后要回火。

回火分为以下三类:a、低温回火(150℃~250℃)得到的组织为回火马氏体,其目的是降低淬火后的应力,减少钢的脆性。

低温回火常用于高碳钢切削刀具、量具和轴承等工件的处理。

b、中温回火(350℃~500℃)得到的组织为回火屈氏体。

目的是获得高的弹性极限,较好的韧性。

主要用于中高碳钢弹簧的热处理。

C、高温回火(500℃~650℃)得到的组织为回火索氏体。

目的是获得较高的强度、硬度和冲击韧度的综合力学性能。

通常把淬火 +高温回火称为调质处理。

主要用于中碳结构钢要求具有综合力学性能机械零件的热处理。

各种钢回火温度与硬度值之间的关系可从有关手册中查阅,也可采用以下经验公式估算回火温度。

T(℃) =200+K(60-HRC)式中 K-系数,当回火后的硬度值>30HRC时,K=11;<30HRC时,K=12。

《金属热处理》实验指导书材料成型及控制专业沈阳理工大学应用技术学院机运分院目录一、实验目的.....................................................................................................1二、实验设备和仪器.........................................................................................1三、实验内容及要求.........................................................................................1四、实验原理及步骤.........................................................................................1五、实验结果分析及实验报告要求................................................................4六、考核方式.....................................................................................................5七、参考书目:.................................................................................................5钢的热处理及硬度实验一、实验目的了解钢的热处理操作及硬度实验原理,正确设计、制定钢的淬火工艺,利用热处理炉和硬度计进行碳钢的热处理,并用硬度计检测硬度,分析硬度与热处理工艺的关联性,从而增强对热处理原理与工艺的感性认识,加深对热处理的了解。

第一章:热处理设备1.1 热处理设备的分类热处理设备主要分为炉子、熔炼炉、加热炉和冷却设备等。

炉子通常用于金属材料的热处理,可以根据不同的加热方式和工艺要求进行分类。

熔炼炉主要用于金属材料的熔炼和铸造,通常采用高温电炉或火炉。

加热炉主要用于金属材料的加热处理,可以根据加热方式和加热介质的不同进行分类。

冷却设备主要用于金属材料的淬火和冷却,通常采用水、油或气体等介质进行冷却。

1.2 热处理设备的选型原则在选择热处理设备时,需要考虑材料的类型、尺寸和工艺要求等因素。

同时还需考虑设备的性能、稳定性和能耗等方面的因素。

综合考虑各方面因素后,可以选择合适的热处理设备进行热处理工艺。

第二章:热处理工辅材料2.1 热处理工辅材料的种类热处理工辅材料主要包括热处理盐、保护气体、辅助材料等。

热处理盐主要用于金属材料的盐浴热处理,可以根据工艺要求选择不同的盐浴。

保护气体主要用于金属材料的气氛控制,可以选择氮气、氢气、氩气等保护气体。

辅助材料主要包括铝、硅、碳等合金元素及其他添加剂,可以用于改变金属材料的化学成分和性能。

2.2 热处理工辅材料的特性热处理工辅材料需要具有良好的热稳定性、化学稳定性和热导性等特性。

同时还需要具备良好的融化和气化性能,以确保在热处理过程中能够对金属材料起到有效的辅助作用。

结论热处理设备和工辅材料是热处理工艺中不可或缺的重要组成部分,其选择和应用对于提高金属材料的性能和质量具有重要意义。

通过对热处理设备和工辅材料的认真选择和合理应用,可以为金属材料的热处理工艺提供可靠的保障,实现金属材料的优化处理和提升。

3.3 热处理设备的性能指标热处理设备的性能指标包括加热速度、温度控制精度、热工作区大小、能耗等。

其中加热速度是衡量炉子性能的重要指标,快速加热可以提高生产效率,减少加热时间,降低能耗成本。

温度控制精度则直接关系到热处理工艺的稳定性和成品质量,精准的温度控制可以确保热处理效果的一致性。

热工作区的大小对于同时处理多个工件或大尺寸工件具有重要的意义,大的热工作区可以提高设备的灵活性和生产效率。