多晶硅铸锭炉(GT)电路图

- 格式:pdf

- 大小:664.17 KB

- 文档页数:12

基于Opto22 PAC控制器的多晶硅铸锭炉控制系统设计韩栋梁;黄家海;权龙;庞江瑞【摘要】为了提高多晶硅铸锭生产过程的自动化程度,本文设计了一种基于Opto22 PAC控制器的自动化控制系统。

系统采用PAC控制器和上位机组态的控制方式,生产的整个过程由PAC控制器自动控制完成,在上位机软件中对整个生产过程进行监控,并能对部分控制参数进行在线修改。

PAC控制器通过100Mbps 以太网卡接入本地局域网,系统可以实现远程/本地两种控制方式,系统管理员可以远程监控各个设备的运行情况并可对设备进行操作。

整体系统可以稳定运行,提高铸锭的生产效率和设备的自动化程度。

【期刊名称】《制造业自动化》【年(卷),期】2014(000)014【总页数】4页(P42-45)【关键词】铸锭炉;PAC控制器;上位机;监控系统【作者】韩栋梁;黄家海;权龙;庞江瑞【作者单位】太原理工大学新型传感器与智能控制教育部与山西省重点实验室,太原 030024;太原理工大学新型传感器与智能控制教育部与山西省重点实验室,太原 030024;太原理工大学新型传感器与智能控制教育部与山西省重点实验室,太原 030024;太原理工大学新型传感器与智能控制教育部与山西省重点实验室,太原 030024【正文语种】中文【中图分类】TP242.30 引言在太阳能光伏产业中,多晶硅太阳能电池片因其生产成本低、光电转换效率高等优点,所占比例越来越大,成为目前太阳能电池生产中最主要的材料,多晶硅铸锭炉随之也成为光伏产业最重要的设备之一。

多晶硅铸锭炉将高纯硅料熔化后通过定向凝固生长高品质硅锭,然后将其切片加工供太阳能电池使用[1,2]。

国内原有设备属于半自动化设备,生产效率低,还需要人工参与操作,凭借着操作者经验进行控制,连续生产时晶体质量得不到保证。

且不能对工厂内的所有铸锭设备实现集中监测。

因此,自主研发多晶硅铸锭炉控制的关键技术,是目前我国光伏产业的当务之急[3]。

多晶硅铸锭炉操作与生产流程多晶硅铸锭是制备太阳能电池元件的重要材料之一、多晶硅铸锭炉的操作与生产流程包括原料准备、炉料制备、炉料充填、炉体封闭、炉体预热、炉体烧结、炉体冷却、铸锭取出等多个环节。

下面将逐一介绍这些环节的具体过程。

首先是原料准备。

多晶硅铸锭的主要原材料是硅石(SiO2)和木炭(C)。

硅石作为含硅的原料,在反应过程中能与木炭发生反应生成多晶硅。

为了保证炉料中硅石和木炭的质量均匀性和纯度,需要进行粉碎、筛分和干燥等处理。

接着是炉料制备。

将经过处理的硅石和木炭按一定比例混合,形成炉料。

炉料的混合比例对最终多晶硅铸锭的质量有很大影响,需要经过工艺参数的优化。

炉料充填是将炉料填充进铸锭炉中的过程。

首先,在铸锭炉的底部放置一层中性炉底材料,然后将炉料均匀地放置在中性炉底材料上,并用振动装置进行压实,以确保炉料充填的均匀性和致密性。

炉体封闭是指将铸锭炉密封起来,以防止炉内温度损失和杂质的进入。

封闭可以通过炉盖或壳体的安装等方式进行。

炉体预热是在充填好炉料并封闭炉体后,将铸锭炉进行加热。

预热的目的是将炉料中的水分和其他杂质蒸发和氧化,为炉体烧结做准备。

炉体烧结是将铸锭炉内的炉料进行高温加热,使硅石和木炭发生化学反应生成多晶硅。

炉体烧结的过程中需要控制炉内的气氛,以保证反应能够正常进行,并通过周期性的气氛调整来降低氧气、水分和其他杂质的含量。

炉体冷却是将烧结好的多晶硅铸锭炉进行冷却。

冷却过程需要控制冷却速度,以避免产生过多的晶界缺陷。

冷却的同时,还需要进行炉体内部的清理,以去除可能存在的杂质。

最后是铸锭取出。

在冷却完成后,将多晶硅铸锭从炉体中取出。

取出后,需要对铸锭进行切割和抛光等处理,得到适合太阳能电池元件制备的晶体硅片。

以上就是多晶硅铸锭炉的操作与生产流程的具体介绍。

通过上述环节的有序进行,能够得到质量稳定、纯度高的多晶硅铸锭,为后续的太阳能电池元件制备提供可靠的材料基础。

多晶硅铸锭炉的工作原理:将多晶硅料装入有涂层的坩埚内放在定向凝固块上;关闭炉镗后抽真空,加热待硅料完全熔化后,隔热笼缓慢往上提升,通过定向凝固块将硅料结晶时释放的热量辐射到下炉腔内壁上,使硅料中形成一个竖直温度梯度。

这个温度梯度使坩埚内的硅液从底部开始凝固,从熔体底部向顶部生长。

硅料凝固后,硅锭经过退火、冷却后出炉完成整个铸锭过程。

热场是多晶硅铸钻炉的心心脏,其内装石墨加热器、隔热层、坩埚和硅料等。

多晶硅工艺生产过程必须通过加热室的调整来实现,因此,多晶硅铸锭炉加热室的结构设计显得至关重要。

1加热方式分析为使硅料熔融,必须采用合适的加热方式。

从加热的效果而言,感应加热和辐射加热均可以达到所需的温度。

如果采用感应加热的方式,由于磁场是贯穿硅料进行加热,在硅料内部内部很难形成稳定的温度梯度,破坏晶体生产的一致性,而采用辐射加热可以对结晶过程的热量传递进行精确控制,易于在坩埚内部形成垂直的温度梯度,因此我们优先采用辐射加热的方式。

2 加热器的设计多晶硅铸锭炉加热器的加热能力必须超过1650℃,同时材料不能和硅材料反应,不对硅料造成污染,能在真空及惰性气氛中长期使用。

符合使用条件可供选择的加热器有金属钨、钼和非金属石墨等。

由于钨、钼价格昂贵,加工困难,而石墨来源广泛,可加工成各种形状。

另外,石墨具有热惯性小、可以快速加热,耐高温、耐热冲击性好,辐射面积大、加热效率高、且基本性能稳定等特点,因此我们采用高纯石墨作为加热材料。

根据盛装硅料坩埚的特点,加热器设计为如图2形状。

1.石墨加热板;2.石墨加热板;3.角接器;4.石墨电极;5.支承环;6、7、8.碳、碳螺栓、螺母图 2 石墨加热器基本结构2.1石墨加热器的设计计算该炉基本参数:额定功率:165 KV A:最大线电流:3800A:最大输出电压:25V。

加热器的接线方式(见图3)。

图3 加热器的接线方式由I线=3800A,可得:I相=3800/ √3=2194A则每个电阻的电流:I R =2194/2=1097每个电阻的阻值:R=25/1097=0.0228欧该加热器由4块加热板组成,则每块加热板电阻:R板=R*4/6=0.0228*4/6=0.0342欧功率校核:P总=6V2/103R代入得:P总=165KV A,符合额定功率指标。

多晶硅铸锭炉是太阳能光伏产业中,最为重要的设备之一。

它通过使用化学方法得到的高纯度硅熔融,调整成为适合太阳能电池的化学组成,采用定向长晶凝固技术将溶体制成硅锭。

这样,就可切片供太阳能电池使用。

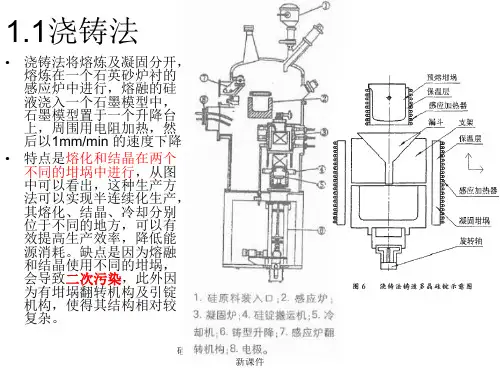

多晶硅铸锭炉采用的生长方法主要为热交换法与布里曼法结合的方式。

这种类型的结晶炉,在加热过程中保温层和底部的隔热层闭合严密,保证加热时内部热量不会大量外泄,保证了加热的有效性及加热的均温j生。

开始结晶时,充入保护气,装有熔融硅料的坩埚不动,将保温层缓慢向上移动,坩埚底部的热量通过保温层与隔热层之间的空隙发散出去,通过气体与炉壁的热量置换,逐渐降低坩埚底托的温度。

在此过程中,结晶好的晶体逐步离开加热区,而熔融的硅液仍然处在加热区内。

这样在结晶过程中液固界面形成比较稳定的温度梯度,有利于晶体的生长。

其特点是液相温度梯度dT/dX 接近常数,生长速度可调。

通过多晶硅铸锭法所获得的多晶硅可直接获得方形材料,并能制出大型硅锭;电能消耗低,并能用较低纯度的硅作投炉料;全自动铸锭炉生产周期大约50 h可生产200 kg以上的硅锭,晶粒的尺寸达到厘米级;采用该工艺在多晶硅片上做出电池转换效率超过14%。

多晶硅铸锭炉融合了当今先进的工艺技术、控制技术、设备设计及制造技术,使它不仅具有完善的性能,而且具有稳定性好、可靠性高,适合长时间、大批量太阳能级多晶硅的生产。

1、多晶硅铸锭炉的主要工艺特点太阳能级多晶硅的生产。

根据以上的多晶硅铸锭炉定向生长凝固技术原理,并结合我国当前实际需要,我们特别制定了以下的工艺流程。

多晶硅主要工艺参数如下。

第一步:预热(1)预热真空度:大约1.05 mPa;(2)预热温度:室温一1 200 oC;(3)预热时间:大约15 h;(4)预热保温要求:完全保温。

第二步:熔化(1)熔化真空度:大约44.1 Pa;(2)熔化温度:1 200℃~1 550℃;(3)熔化时间:大约5 h;(4)熔化保温要求:完全保温;(5)开始充保护气。

多晶铸锭炉炉双电源加热控制【文献标识码】 A 多晶硅铸锭炉是用于生产多晶硅锭的主要设备,该设备用于生产多晶硅锭,是多晶电池光伏产业链的源头设备,目前主要的设备厂家有,美国GT公司、浙江晶盛机电、精工科技、以及京运通等,多晶设备国产化步伐的加快,也加速了行业成本的下降,同时新技术的引进、设备升级改造,双电源等控制方式的推出使得1 多晶铸锭炉简介1.1 工作原理多晶硅铸锭炉控制原理简述如下:通过工控机设置合理的工艺条件和预设定参数后,将信息送达SNAP智能控制器。

把通过SiN涂布处理的坩埚里装入多晶硅料,并将其放置在具有作用的DS块上;闭合炉体及各阀门并抽真空。

然后通过触发板调整可控硅来控制变压器输出3800A左右的电流加到加热器,并通过SNAP智能控制器,自动温度控制,加热若干小时后使的多晶硅料熔化。

当多晶硅料完全熔化后,根据工艺设定要求,缓慢提升隔热笼高度,暴露出DS块,使能量可以藉辐射方式散发至炉体,再通过炉体中的冷却水将热量带走,DS块的温度下降会使硅溶液形成垂直的温度梯度,此温度梯度控制硅由底部开始凝固结晶。

当所有硅料凝固结晶后,硅锭再经过热退火,供入惰性气体(氩气),控制冷却方式等步骤消除热应力,以避免铸块出现裂缝及减少差排的发生。

冷却到规定温度后,开炉出料。

1.2 多晶硅铸锭炉的重要构成炉体:多晶硅铸锭炉炉体主要由中空的不锈钢炉体,采用上下炉体两部分构成,冷却水在中空管路中,对于炉体内进行冷却,有些厂家铸锭炉采用底部气冷、或者利用百叶加水冷铜盘的方式增加了底部冷却,利于类单晶的实验项目。

热场:多晶硅铸锭炉由变压器、顶侧加热器、隔热笼保温层、ds 块等部分构成,一些厂家加热系统,进行优化,顶测加热器分开控制。

真空系统:由真空泵组、真空管路、比例阀、闸板阀等构成监测系统:测温热电偶、红外仪、压力计、流量计、泄露检测等氩气:铸锭炉用氩气对于硅锭进行除杂、以及惰性环境的生成。

质量流量控制器是有效控制氩气流量的通用器件。