聚醚多元醇ppt

- 格式:ppt

- 大小:175.00 KB

- 文档页数:19

小科普:聚醚多元醇聚醚多元醇又称聚氧化丙烯二醇,PPG,聚丙二醇等等。

通用聚醚多元醇的工业化生产一般以负离子催化开环聚合为主。

通常以氢氧化钾(或氢氧化钠)或二甲胺为催化剂,以甘油或蔗糖等小分子多元醇或其它含活泼氢化合物如胺、醇胺为起始剂,以环氧丙烷或者环氧丙烷和环氧乙烷(EO)的混合物为单体,在一定的温度及压力下进行开环聚合,得到粗聚醚,再经过中和、精制等步骤,得到聚醚成品。

自从第一代聚醚合成工艺以来,先后开发了第二代半连续法的氢氧化钾催化工艺,第三代连续法制备的DMC双金属催化工艺,第四代高效磷腈催化工艺。

目前国产的比如山东江苏等老工厂多延用第二代KOH工艺为主,产品分子量分布窄工艺成熟;国外厂家如DOW和国内新厂基本是第三代DMC工艺生产为主,可以连续生产,产品批次稳定性好;第四代工艺目前是处于研发使用阶段,听闻国内厂家长华化学有技术突破,此工艺可以做超高单臂分子量聚醚,比如2官20000分子量等。

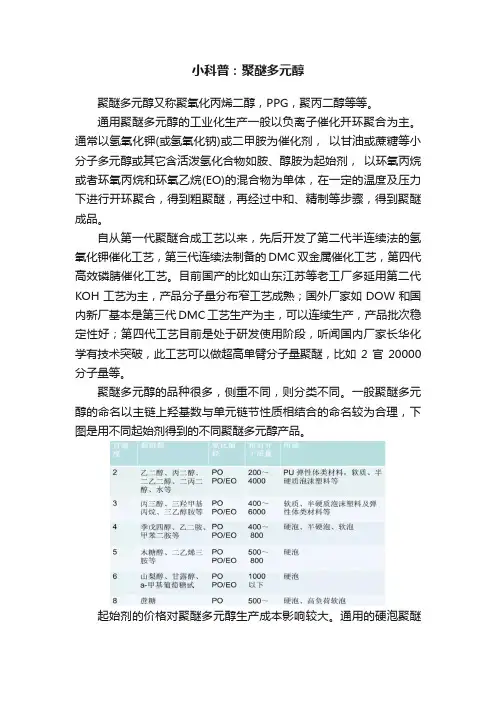

聚醚多元醇的品种很多,侧重不同,则分类不同。

一般聚醚多元醇的命名以主链上羟基数与单元链节性质相结合的命名较为合理,下图是用不同起始剂得到的不同聚醚多元醇产品。

起始剂的价格对聚醚多元醇生产成本影响较大。

通用的硬泡聚醚多元醇大多是以蔗糖及其混合物为起始剂。

弹性体及高回弹聚醚多用丙二醇和丙三醇为起始剂。

通用聚醚多元醇按照用途材料不同可分:(上图聚醚选取陶氏聚醚代号)据数据统计,2017年,整个聚醚多元醇产能中有31%是用作软泡聚醚,30%用作硬泡聚醚,18%的POP聚醚,11%的高回弹聚醚,以及剩下的10%是弹性体聚醚。

其中软泡聚醚主要下游应用是海绵发泡生产,旺季9月到11月丰;硬泡主要用作冰箱行业,建筑节能,太阳能热水器,冰箱冰柜,仿木家具,管道保温,旺季在3-5,9-11月份;POP一般和高回弹是一起用得多,用在垫材,座垫,汽车内饰一块,没有明显淡旺季;CASE聚醚主要用在涂料,粘结剂,密封胶和弹性体等,旺季在7-9月。

值得收藏!全面了解聚醚多元醇聚醚多元醇(简称聚醚)是由起始剂(含活性氢基团的化合物)与环氧乙烷(EO)、环氧丙烷(PO)、环氧丁烷(BO)等在催化剂存在下经加聚反应制得。

聚醚产量最大者为以甘油(丙三醇)作起始剂和环氧化物(一般是PO与EO并用),通过改变PO和EO的加料方式(混合加或分开加)、加量比、加料次序等条件,生产出各种通用的聚醚多元醇。

一、理化性质沸点>200 ℃(lit.)闪点>230 °F折射率 n20/D 1.466蒸气压<0.3 mm Hg ( 20 ℃)蒸气密度 >1 (vs air)二、主要特性聚醚多元醇是主链含有醚键(—R—O—R—),端基或侧基含有大于2个羟基(—OH)的低聚物。

是以低分子量多元醇、多元胺或含活泼氢的化合物为起始剂,-与氧化烯烃在催化剂作用下开环聚合而成。

氧化烯烃主要是氧化丙烯(环氧丙烷),氧化乙烯(环氧乙烷),其中以环氧丙烷最为重要。

多元醇起始剂有丙二醇、乙二醇等二元醇,甘油三羟甲基丙烷等三元醇及季戊、四醇、木糖醇、山梨醇、蔗糖等多元醇;胺类起始剂为二乙胺、二乙烯三胺等。

聚醚一般常用分子量为800~2000的丙二醇聚醚、分子量为400~4000的三羟甲基丙烷聚醚和端羟基的聚四氢呋喃。

作为胶黏剂用的聚醚树脂应去掉聚合时残留下来的碱性催化剂,因为它们能催化异氰酸酯二聚,影响胶黏剂的质量。

通常用酸来中和,使聚醚呈微弱酸性(不影响聚氨酯的反应)。

制备聚氨酯胶黏剂所用的聚醚要求较为严格,除羟值、酸值外,要求含钾、钠离子量应少于10,含水量小于0.05%,否则有可能产生凝胶。

用聚醚树脂配制的聚氨酯胶黏剂具有良好的耐水性,抗冲击性和低温性。

根据起始剂所含活性原子的数目可制得不同官能度的聚醚多元醇,在聚氨酯胶黏剂制备中最常用的聚醚是聚氧化丙烯二醇和聚氧化丙烯三醇,另外还有聚四氢呋喃二醇。

三、主要用途1、洗涤剂或消泡剂用于配制低泡、高去污力合成洗涤剂;在造纸或发酵工业中用作消泡剂;在人工心肺机血液循环时用作消泡剂,防止空气进入。

聚醚多元醇抗静电剂Polyether polyols are a class of important chemical compounds widely used in various industries. They are commonly used as raw materials for the production of polyurethane foams, coatings, adhesives, and elastomers. One specific application of polyether polyols is as an antistatic agent. Antistatic agents are substances that reduce or eliminate static electricity buildup on surfaces, preventing damage or hazards caused by electrostatic discharge. In this context, polyether polyols can be modified or combined with other compounds to impart antistatic properties to various materials.The main function of antistatic agents is to enhance the electrical conductivity of materials, thereby reducing the accumulation of static charges. Polyether polyols, due to their unique chemical structure, can be modified to possess conductive properties. This modification can be achieved by incorporating conductive fillers or additives into the polyether polyol matrix. These conductive fillerscan include carbon black, metal powders, or conductive polymers. The addition of these fillers increases the overall electrical conductivity of the polyether polyol, allowing it to dissipate static charges more effectively.The choice of antistatic agent and its concentration depends on the specific application and the desired level of antistatic performance. For example, in the production of polyurethane foams, the antistatic agent may be added during the formulation stage, typically in small amounts. The antistatic agent should be evenly dispersed within the foam matrix to ensure uniform antistatic properties. It is important to note that excessive use of antistatic agents may negatively affect the mechanical properties of thefinal product, such as foam density or tensile strength. Therefore, careful consideration and optimization are required to balance antistatic performance with other desired properties.Polyether polyols can also be used as antistatic agents in coatings and adhesives. In these applications, the antistatic agent is typically added to the formulation toprovide a conductive path for static charges to dissipate. The antistatic agent can improve the surface resistivity of the coating or adhesive, preventing the accumulation of static charges that may attract dust or cause electrical hazards. The concentration of the antistatic agent depends on factors such as the substrate material, coating thickness, and desired level of antistatic performance.Another perspective to consider is the mechanism behind the antistatic properties of polyether polyols. When an antistatic agent is added to a material, it forms a conductive network within the matrix. This network allows the material to conduct electricity and dissipate static charges. The conductivity of the network is influenced by factors such as the concentration and distribution of the antistatic agent, as well as the electrical properties of the fillers used. The polyether polyol matrix acts as a binder, holding the conductive fillers in place and providing mechanical stability to the antistatic system.In summary, polyether polyols can be used as antistatic agents in various applications, including polyurethanefoams, coatings, and adhesives. They can be modified or combined with conductive fillers to enhance the electrical conductivity of materials and prevent the buildup of static charges. Careful consideration should be given to the choice and concentration of the antistatic agent to achieve the desired level of antistatic performance without compromising other material properties. The mechanism behind the antistatic properties involves the formation of a conductive network within the material, facilitated by the polyether polyol matrix. Overall, polyether polyols play a crucial role in the development of antistatic materials, contributing to the safety and performance of various industries.。

聚氨酯硬泡的原料用于硬质聚氨酯泡沫塑料制造的原料有聚醚多元醇(及聚酯多元醇)、多异氰酸酯等主要原料,以及发泡剂、催化剂、泡沫稳定剂、抗氧剂等助剂。

在合成聚氨酯泡沫塑料所采用的配方中有关原料的作用如下:原料名称主要作用聚醚、聚酯或其它多元醇主反应原料多异氰酸酯(如粗MDI 等)主反应原料水链增长剂,化学发泡剂(产生CO2)物理发泡剂(如HCFC-141b、戊烷等) 气化后作为气泡的来源,并可移去反应热交联剂提高泡沫的机械性能催化剂催化发泡及凝胶反应泡沫稳定剂使泡沫稳定,并控制泡孔的大小和结构抗氧剂提高抗热、氧老化,湿老化性能阻燃剂使泡沫塑料具有阻燃性颜料提供各种色泽各种泡沫生产工艺的开发,以及近十年来CFC替代技术等,每一步技术发展,都依赖于聚醚多元醇、异氰酸酯体系及助剂新品种的开发。

多种CFC替代发泡技术,每一种发泡体系对原料及助剂的要求不同。

聚氨酯泡沫塑料作为聚氨酯制品一大门类,原料品种多,范围广,下面对泡沫体系用的多元醇、异氰酸酯及助剂品种,特别是新型原料等作一介绍。

4.1 多元醇聚醚多元醇是聚氨酯泡沫塑料业用量最大的多元醇原料,聚异氰脲酸酯硬泡也采用聚酯多元醇作为原料。

聚氨酯发展初期,所用的有机多元醇主要是以煤化学为基础的聚酯多元醇及农副产品蓖麻油为基础的多元醇化合物,石油化工的发展提供了大量的氧化烯烃,为聚醚多元醇的开发奠定了基础,聚醚多元醇价格比聚酯多元醇低得多,泡沫性能好,在聚氨酯泡沫用多元醇中占主导地位。

聚醚的原料来源丰富,常规硬泡用聚醚多元醇的价格低廉,聚醚型聚氨酯耐水解性能好。

聚酯多元醇的优点是泡沫体强度大、粘接性好,延长率高,耐油性好,缺点是耐水解性能不及聚醚型泡沫。

4.1.1 聚醚多元醇4.1.1.1 聚醚多元醇的起始剂及聚醚种类通用聚醚多元醇的工业化生产一般以负离子催化开环聚合为主。

通常以氢氧化钾(或氢氧化钠)或二甲胺为催化剂,以甘油或蔗糖等小分子多元醇或其它含活泼氢化合物如胺、醇胺为起始剂,以氧化丙烯(环氧丙烷,简称PO)或者氧化丙烯和氧化乙烯(环氧乙烷,简称EO)的混合物为单体,在一定的温度及压力下进行开环聚合,得到粗聚醚,再经过中和、精制等步骤,得到聚醚成品。

聚醚多元醇聚醚多元醇聚氨酯硬泡的原料用于硬质聚氨酯泡沫塑料制造的原料有聚醚多元醇(及聚酯多元醇)、多异氰酸酯等主要原料,以及发泡剂、催化剂、泡沫稳定剂、抗氧剂等助剂。

在合成聚氨酯泡沫塑料所采用的配方中有关原料的作用如下:原料名称主要作用聚醚、聚酯或其它多元醇主反应原料多异氰酸酯(如粗MDI 等)主反应原料水链增长剂,化学发泡剂(产生CO2)物理发泡剂(如HCFC-141b、戊烷等) 气化后作为气泡的来源,并可移去反应热交联剂提高泡沫的机械性能催化剂催化发泡及凝胶反应泡沫稳定剂使泡沫稳定,并控制泡孔的大小和结构抗氧剂提高抗热、氧老化,湿老化性能阻燃剂使泡沫塑料具有阻燃性颜料提供各种色泽各种泡沫生产工艺的开发,以及近十年来CFC替代技术等,每一步技术发展,都依赖于聚醚多元醇、异氰酸酯体系及助剂新品种的开发。

多种CFC替代发泡技术,每一种发泡体系对原料及助剂的要求不同。

聚氨酯泡沫塑料作为聚氨酯制品一大门类,原料品种多,范围广,下面对泡沫体系用的多元醇、异氰酸酯及助剂品种,特别是新型原料等作一介绍。

4.1 多元醇聚醚多元醇是聚氨酯泡沫塑料业用量最大的多元醇原料,聚异氰脲酸酯硬泡也采用聚酯多元醇作为原料。

聚氨酯发展初期,所用的有机多元醇主要是以煤化学为基础的聚酯多元醇及农副产品蓖麻油为基础的多元醇化合物,石油化工的发展提供了大量的氧化烯烃,为聚醚多元醇的开发奠定了基础,聚醚多元醇价格比聚酯多元醇低得多,泡沫性能好,在聚氨酯泡沫用多元醇中占主导地位。

聚醚的原料来源丰富,常规硬泡用聚醚多元醇的价格低廉,聚醚型聚氨酯耐水解性能好。

聚酯多元醇的优点是泡沫体强度大、粘接性好,延长率高,耐油性好,缺点是耐水解性能不及聚醚型泡沫。

4.1.1 聚醚多元醇4.1.1.1 聚醚多元醇的起始剂及聚醚种类通用聚醚多元醇的工业化生产一般以负离子催化开环聚合为主。

通常以氢氧化钾(或氢氧化钠)或二甲胺为催化剂,以甘油或蔗糖等小分子多元醇或其它含活泼氢化合物如胺、醇胺为起始剂,以氧化丙烯(环氧丙烷,简称PO)或者氧化丙烯和氧化乙烯 (环氧乙烷,简称EO)的混合物为单体,在一定的温度及压力下进行开环聚合,得到粗聚醚,再经过中和、精制等步骤,得到聚醚成品。

聚醚多元醇合成技术

摘要:

一、聚醚多元醇简介

1.聚醚多元醇的概念

2.聚醚多元醇的应用领域

二、聚醚多元醇合成技术的发展历程

1.国外聚醚多元醇合成技术的发展

2.我国聚醚多元醇合成技术的发展

三、聚醚多元醇合成技术的原理

1.聚醚多元醇的合成反应

2.影响聚醚多元醇性能的因素

四、聚醚多元醇合成技术的现状与展望

1.国内外聚醚多元醇合成技术的现状

2.聚醚多元醇合成技术的发展趋势与前景

正文:

聚醚多元醇是一种重要的有机化合物,具有高溶解性、高稳定性、低温柔软性等特点,被广泛应用于聚氨酯、涂料、胶粘剂等行业。

随着科技的进步,聚醚多元醇合成技术也在不断发展。

在20 世纪50 年代,国外就开始研究聚醚多元醇的合成技术。

经过几十年的发展,国外的聚醚多元醇合成技术已经相当成熟,能够生产出各种性能优良的聚醚多元醇产品。

我国聚醚多元醇合成技术起步较晚,但发展迅速。

在引进国外技术的基础上,我国科研人员不断进行技术创新,开发出具有自主知识产权的聚醚多元醇合成技术。

目前,我国的聚醚多元醇合成技术已经达到了国际先进水平。

聚醚多元醇的合成技术主要基于醇解反应,通过醇解反应控制反应条件,可以得到不同性能的聚醚多元醇。

影响聚醚多元醇性能的因素包括醇解剂的种类、醇解反应的温度、反应时间等。

总的来说,聚醚多元醇合成技术已经取得了显著的成果,但仍然有许多挑战和机遇。

随着环保要求的提高,绿色、环保的聚醚多元醇合成技术将会越来越受到重视。

此外,新型催化剂、新型的醇解剂以及反应工艺的优化等也将成为聚醚多元醇合成技术的研究热点。

聚酯多元醇和聚醚多元醇

摘要:

1.聚酯多元醇和聚醚多元醇的定义和分类

2.聚酯多元醇和聚醚多元醇的制备方法

3.聚酯多元醇和聚醚多元醇的性质和特点

4.聚酯多元醇和聚醚多元醇的应用领域

5.聚酯多元醇和聚醚多元醇的发展前景

正文:

聚酯多元醇和聚醚多元醇是两种重要的聚合物材料,它们具有很多相似之处,但也存在一些不同点。

下面,我们将从定义和分类、制备方法、性质和特点、应用领域和发展前景五个方面对聚酯多元醇和聚醚多元醇进行详细的介绍。

首先,聚酯多元醇和聚醚多元醇的定义和分类。

聚酯多元醇是由多元酸和多元醇通过酯化反应得到的聚合物,具有较高的机械强度和优异的耐热性能。

聚醚多元醇则是由多元醇和环氧乙烷通过醚化反应得到的聚合物,具有较好的柔软性和耐寒性能。

其次,聚酯多元醇和聚醚多元醇的制备方法。

聚酯多元醇的制备方法主要有酸解法、醇解法和酸醇法等,而聚醚多元醇的制备方法则主要有醇解法和环氧乙烷法等。

再次,聚酯多元醇和聚醚多元醇的性质和特点。

聚酯多元醇具有较高的硬度和强度,适用于制造耐磨和耐热的零部件;而聚醚多元醇则具有较好的柔软

性和耐寒性,适用于制造柔软和耐寒的产品。

接着,聚酯多元醇和聚醚多元醇的应用领域。

聚酯多元醇广泛应用于聚氨酯泡沫、弹性体和涂料等领域,而聚醚多元醇则广泛应用于聚氨酯泡沫、弹性体和合成革等领域。

最后,聚酯多元醇和聚醚多元醇的发展前景。

随着科技的发展,聚酯多元醇和聚醚多元醇在各个领域的应用将会越来越广泛,其发展前景十分广阔。

聚醚多元醇的介绍及选用聚醚多元醇是主链含有醚键(—R—O—R—),端基或侧基含有大于2个羟基(—OH)的低聚物。

是以低分子量多元醇、多元胺或含活泼氢的化合物为起始剂,与氧化烯烃在催化剂作用下开环聚合而成。

氧化烯烃主要是环氧丙烷PO,环氧乙烷EO,其中以环氧丙烷最为常见。

多元醇起始剂有丙二醇、乙二醇等二元醇,甘油、三羟甲基丙烷等三元醇及季戊四醇、木糖醇、山梨醇、蔗糖等多元醇;胺类起始剂为二乙胺、二乙烯三胺等。

根据起始剂所含活性原子的数目可制得不同官能度的聚醚多元醇,在聚氨酯胶黏剂制备中最常用的聚醚是聚氧化丙烯二醇和聚氧化丙烯三醇,另外还有聚四氢呋喃二醇。

用聚多元醇脂配制的聚氨酯树脂胶黏剂具有良好的耐水性,抗冲击性和低温性。

市场上聚醚进口和国产的厂家都较多,分子量差异悬殊,性能和用途也各不相同,在聚氨酯胶黏剂、弹性体和软硬泡制品上都广泛得到应用,如何在品种繁多的聚醚多元醇中找到适合自己的材料完成配方设计是摆在很多聚氨酯从业人员面前的一个问题。

通常大家按照用途来区分为软泡聚醚、硬泡聚醚和弹性体聚醚。

经过多年不间断的实验和应用,笔者发现这种分类有助于宏观上大家尽快熟悉和选用聚醚,业务人员更快锁定目标客户,使用方更快选定自己所需的原材料,但经验告诉我,这样并不利于大家从微观上去理解配方设计和性能调整,更不用说从分子结构的角度去思考高聚物的链段构成。

聚醚多元醇的物理化学性能主要是由起始剂和氧化烯烃类型以及分子量来决定:1、起始剂活性氢的数量决定了聚醚的官能度,不同的起始剂合成的聚醚反应活性相差很大,一般来说,分子量相差不大的情况下,同是PO类型的聚醚,乙二胺、苯胺类作起始剂的聚醚活性最高,季戊四醇、蔗糖类多元醇作起始剂的聚醚活性也比较高,而乙二醇、丙二醇作起始剂的聚醚活性却比较低。

2、同类型的聚醚,羟值越高,分子量越小,反应活性越高,粘度越小。

3、大多氧化烯烃类的聚醚都较多或者全部选用PO 来合成,但也有一些品种,先用PO和起始剂反应,而后用EO来封端,个别品种甚至全部使用EO来聚合。