含砷废渣的资源化利用技术探讨

- 格式:pdf

- 大小:201.84 KB

- 文档页数:3

管理及其他M anagement and other 硫化砷渣中有价元素资源化综合利用技术研究包洪光,杨 强,吴晓松摘要:本文主要介绍了硫化砷渣的来源和特点;分析了硫化砷渣综合回收工艺的复杂性。

总结了近年来国内外常用的工艺方法,结合硫化砷渣的特点分析和论述了各方法的优缺点,并对硫化砷渣的资源化处理的发展提出了建议。

关键词:硫化砷渣;三氧化二砷;金属砷;资源化砷属剧毒、致癌元素,一般富集于Cu、Zn、Pb、Ni、Co、Au 和Ag等有色金属矿石中。

随着有色金属和精矿产量的增加,每年进入冶炼系统的总的砷量超过了10万t,其中约有三分之一的砷在高温冶炼过程中形成稳定的玻璃态砷固化于炉渣中,但还有大量的砷以氧化物形式进入烟气和烟尘中,在尾气洗涤处理过程中进入酸性废水中,形成污酸。

硫化沉淀法作为污酸处理最常用的方法,具有操作简单、效果好、处理量大、处理速度快等优点,在各大冶炼厂被广泛应用,但是硫化反应过程中生成的硫化砷渣属于危险固废,大部分冶炼企业采用堆存或掩埋的方式处理,虽然短时间内处理了砷污染问题,但是固化填埋造成的体积膨胀一方面占用了大量的土地,另一方面长期堆存砷有可能转化为其他毒害形式对环境造成危害。

随着环保政策的不断收紧,同时为了实现清洁生产、提高企业的经济效益,有必要对硫化砷渣进行资源化综合回收与利用。

1 硫化砷渣特性分析硫化砷渣成分比较复杂,一方面剧毒元素砷含量高,对生态环境和人类健康的潜在危害大;另一方面其中含有的Cu、Pb、Zn、Re、S、Bi等有价元素,资源综合利用价值高。

在实现资源化和无害化处理的同时,回收其中的有价元素是硫化砷渣处理的关键点和难点。

我国南方某厂铜冶炼系统硫化砷渣主要成分如下:Cu1.68%,Pb1.58%,Zn1.26%,As55.8%,Re558g/t,S33.8%,Fe0.12%,Bi0.87%。

有色冶金是含砷废渣的主要来源,硫化砷渣中的As主要以As2S3的形式存在。

含砷废渣综合利用废渣综合利用主要包括回收有用成份,用于生产水泥等建筑材料等。

(1)回收有用成份含砷废渣作为一种有用的二次资源,可以从中提炼出各种含砷的产品。

除了生产传统的白砷外,砷产品的应用范围在不断扩大,对含砷产品的深度加工行业也在不断发展。

废渣填埋场废渣贮存量约8.15万m3,按1.30t/m3比重计算,废渣总重量为10.60万吨。

废渣含砷量在0.25%~1.25%之间,按均值量0.75%计算,理论上可以提炼精白砷795t。

目前,对于含砷量高的废渣一般采用以下两种方法回收:①用氧化还原焙烧等火法处理,使其中的砷以白砷的形式回收,是国内从硫化砷渣中回收As2O3最普遍采用的方法。

火法采用氧化焙烧、还原焙烧和真空焙烧等进行处理,砷直接以As2O3形式回收。

这种技术成熟,流程短,成本低;但其处理干燥状态的As2O3,难于确保良好的作业环境,极易造成环境的二次污染,且产品纯度低,砷回收率低。

目前采用火法回收砷的生产厂有日本足尾冶炼厂、瑞典波利顿公司、我国云锡公司、柳州冶炼厂及赣州冶炼厂等。

②用酸或碱浸等湿法处理,先把砷从废渣中分离出来,然后再做进一步的处理。

湿法处理较火法处理有成本低,无二次污染,劳动条件好,能耗低和除砷效率高等优点,但其工艺流程较复杂,生产中应设法缩短流程,简化操作。

据文献报道,日本古河公司足尾铜厂以硫化砷渣在气流焙烧炉随热气流进行干燥、焙烧,烟气经冷却冷凝得到粗白砷(含量90%~93%),再以反射炉再升华一次得到精白砷(含量>99.3%)。

古河法生产每吨As2O3的消耗定额为重油1.44t、电1200kW·h、水120t。

按重油5000元/t、电0.80元/ kW·h、水2.50元/t 计算,生产每吨As2O3的消耗的材料成本约8460元。

再加上处理过程需要的人工、机械费用和装卸、运输费用,生产每吨As2O3的成本达2.0~2.5万元,而国内As2O3的市场价格约为4500元/吨。

含砷固体废物的处理现状与展望含砷固体废物的处理现状与展望更新时间:1-26 15:29我国砷矿资源丰富,探明储量为世界总储量的70%,其中广西、云南、湖南三省储量分别占全国总储量的41.5%,15.5%和8.8%,合计占全国总储量的2/3。

砷在农业、电子、医药、冶金、化工等领域具有特殊用途,可用于制取杀虫剂、木材防腐剂、玻璃澄清脱色剂等。

随着科技的发展,砷的市场需求不断增加,目前全世界砷的年产量(以As2O3计)约5万t。

在砷的冶炼及其化合物的生产使用过程中,大量的砷化物被引入环境,污染水源,危害人体健康,因此人们对砷毒危害已给予了极大关注。

我国《工业企业卫生标准》规定:地面水中砷最高允许质量浓度为0.04 mg/L,居民区大气中砷化物(按砷计)日平均最高允许质量浓度为0.003mg/m3。

工业“三废”排放试行标准规定:砷及其无机化合物最高允许质量浓度为0.5 mg/L。

采用现代废水处理技术,含砷废水可以较易实现达标排放,然而,冶炼过程产生的固体含砷废物以及处理废水、废酸产生的含砷沉渣等对环境的污染和危害目前还没有得到彻底根治,大量有价金属没有得到充分利用,含砷废物的排放现状与环保部门的要求仍相距甚远。

长期以来含砷废物大多采用囤积贮存的方法处理,随着高浓度含砷废物越积越多,对其无害化处理成为亟待解决的问题。

1 含砷固体废物的来源含砷废渣主要来自冶炼废渣、处理含砷废水和废酸的沉渣、电子工业的含砷废物以及电解过程中产生的含砷阳极泥等。

冶炼炉渣(尤其是锑冶炼过程中产生的砷碱渣)中砷含量较高、污染较严重。

从整个有色冶金系统来看,进入冶炼厂的砷,除一部分直接回收成产品白砷(如从高砷烟灰中直接提取白砷)外,其它的含砷中间产物最终几乎都进入到含砷废渣中。

2 含砷固体废物的稳定性评价通过浸出实验来检测有害化合物的稳定性已经成为一种习惯做法,目前各国大都采用美国环保局的“毒性特征程序实验”(TCLP实验)来检测。

有色金属行业含砷废弃物处置技术的研究进展王永昆发布时间:2021-09-24T12:16:33.184Z 来源:《防护工程》2021年14期作者:王永昆[导读] 本次研究中,着重介绍了两类有色金属行业内含砷废弃物的处理技术,分别是资源化、稳定化-固化技术的研究进展。

过程中,围绕含砷废弃物之内的烟灰以及废渣2个方向展开研究,旨在通过本次研究内容的展开,进一步为有色金属行业的含砷废弃物处理效率及质量提升起到帮助。

王永昆云南华测检测认证有限公司 650214摘要:本次研究中,着重介绍了两类有色金属行业内含砷废弃物的处理技术,分别是资源化、稳定化-固化技术的研究进展。

过程中,围绕含砷废弃物之内的烟灰以及废渣2个方向展开研究,旨在通过本次研究内容的展开,进一步为有色金属行业的含砷废弃物处理效率及质量提升起到帮助。

关键词:有色金属;含砷废弃物;资源化前言:现阶段,我国有色金属行业发展中,含砷类废弃物在来源上,主要集中在砷砂反射炉烘焙后,用于生产白砷流程中所形成,同时在冶炼回收有价金属时,也易产生含砷废弃物。

据相关实验资料显示,目前砷化物内均是构成剧毒的原生物质,而此类物质对于环境的威胁极大。

此时,想要充分于有色金属行业生产经营期间做好含砷废弃物的处理工作,就必须针对当前既有的处理技术进行不断优化和更新,借此进一步提升行业生产效率及安全性的同时,对于环境污染率的降低也可起到助推效用。

鉴于此,针对有色金属行业含砷废弃物处置技术这一内容进行深入分析具有重要现实意义。

一、有色金属行业含砷废弃物资源化处理技术研究(一)含砷烟灰处理技术进行含砷烟灰处理技术的研究时,学者研究中重点借助As2O3本身所具备的易溶热水不易溶冷水的特性,使用沸水对高砷烟灰进行浸泡,得到了亚砷酸溶液,随后进行除杂和脱色的蒸发处理,使得溶液中的砷质量浓度进一步控制在12g/L范围内,并执行冷却结晶实验流程[1]。

当沸水的温度下降至35℃左右时,实验人员执行离心过滤操作,并使用湿式包装方法,将所得出的晶体放置在远红外线干燥箱之内,进行低温干燥处理,处理时间为24h。

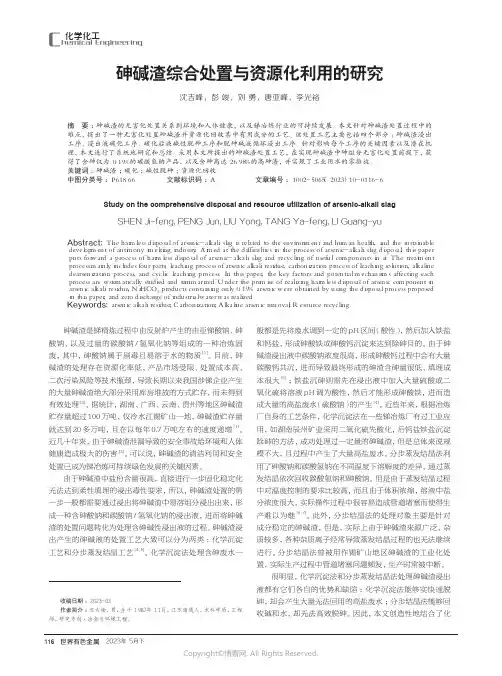

砷碱渣综合处置与资源化利用的研究沈吉峰,彭 竣,刘 勇,唐亚峰,李光裕(湖南有色产业投资集团有限责任公司,湖南 长沙 410129)摘 要:砷碱渣的无害化处置关系到环境和人体健康,以及锑冶炼行业的可持续发展。

本文针对砷碱渣处置过程中的难点,提出了一种无害化处置砷碱渣并资源化回收其中有用成分的工艺。

该处置工艺主要包括四个部分:砷碱渣浸出工序、浸出液碳化工序、碳化后液碱性脱砷工序和脱砷碱液循环浸出工序。

针对影响每个工序的关键因素以及潜在机理,本文进行了系统地研究和总结。

采用本文所提出的砷碱渣处置工艺,在实现砷碱渣中砷组分无害化处置前提下,获得了含砷仅为0.19%的碳酸氢钠产品,以及含砷高达26.98%的高砷渣,并实现了工业用水的零排放。

关键词:砷碱渣;碳化;碱性脱砷;资源化回收中图分类号:P618.66 文献标识码:A 文章编号:1002-5065(2023)10-0116-6Study on the comprehensive disposal and resource utilization of arsenic-alkali slagSHEN Ji-feng, PENG Jun, LIU Yong, TANG Ya-feng, LI Guang-yu( Hunan Nonferrous Industry Investment Group,Changsha 410129,China)Abstract: The harmless disposal of arsenic-alkali slag is related to the environment and human health, and the sustainable development of antimony smelting industry. Aimed at the difficulties in the process of arsenic-alkali slag disposal, this paper puts forward a process of harmless disposal of arsenic-alkali slag and recycling of useful components in it. The treatment process mainly includes four parts: leaching process of arsenic alkali residue, carbonization process of leaching solution, alkaline dearsenization process, and cyclic leaching process. In this paper, the key factors and potential mechanisms affecting each process are systematically studied and summarized. Under the premise of realizing harmless disposal of arsenic component in arsenic alkali residue, NaHCO3 products containing only 0.19% arsenic were obtained by using the disposal process proposed in this paper, and zero discharge of industrial water was realized.Keywords: arsenic alkali residue; Carbonization; Alkaline arsenic removal; Resource recycling收稿日期:2023-03作者简介:沈吉峰,男,生于1987年11月,江苏南通人,本科学历,工程师,研究方向:冶金与环境工程。

一种含砷废渣的处理方法砷是一种有毒物质,常见于矿石、冶炼废渣以及一些工业废水中。

砷的长期积累和暴露会对人体健康产生严重影响,包括致癌和慢性中毒等。

因此,对于含砷废渣的处理是一项十分重要的任务。

处理含砷废渣的方法有多种,下面我将详细介绍其中几种较常用的方法:1. 化学稳定化处理方法:该方法通过添加化学试剂,将废渣中的砷转化为化学稳定的物质,降低砷的毒性和活性。

例如,可以使用氢氧化铁、氢氧化铝等试剂与废渣中的砷发生反应生成稳定的砷铁矿、砷铝矿等沉淀物。

这些化学稳定的产物可以被固定在底泥或固体体系中,从而减少对周围环境的污染。

2. 硫化还原法:该方法通过添加硫化剂,将砷酸根转化为硫化物,从而降低砷的溶解度,增加其稳定性。

例如,可以使用硫化铁、硫化钠等硫化剂与废渣中的砷反应生成砷硫化物。

这些砷硫化物具有较低的毒性和稳定性,可以在底泥中固定,减少其释放到水体或空气中的风险。

3. 生物修复法:利用某些微生物或植物的吸附能力和代谢能力,将砷从废渣中去除或转化为无害物质。

例如,某些细菌和真菌可通过还原砷酸态为砷三价态,从而降低其毒性。

此外,一些植物如大豆、油菜等也具有较高的砷吸附能力,可以被用于修复含砷废渣的土壤。

4. 热处理法:高温热解或焙烧是一种处理含砷废渣的有效方法。

在高温下,砷可以从废渣中挥发出来,并在冷凝器中被收集。

这种方法可以有效地降低废渣中的砷含量,但需要适当的处理措施以防止砷的再循环和二次污染。

在处理含砷废渣时,应注意以下几个方面:1. 安全防护:由于砷是一种有毒物质,操作人员在处理过程中应佩戴防护设备,包括防护服、呼吸器等,以避免直接接触和吸入砷。

2. 废渣的分离和固液分离:在处理过程中,首先应将废渣和废水进行分离,避免砷溶解到废水中导致二次污染。

然后可以采用离心、过滤等方法将废渣中的固体与液体分离。

3. 废渣的最终处置:处理后的含砷废渣需要进行最终处置,以避免对环境造成污染。

可以选择将废渣进行填埋、焚烧、固化等处理,并参考相关环保法规和标准进行操作。

17.含砷重金属冶炼废渣治理与资源化利用技术

技术依托单位:中南大学

技术发展阶段:推广

适用范围:有色冶炼含砷多金属物料、含砷危废等无害化与资源化处理。

主要技术指标和参数:

一、工艺路线及参数

采用自行研发的选择性脱砷剂为原料,在高压富氧条件下对含砷物料进行选择性脱砷处理。

反应完成后,脱砷液经砷矿相调控技术及含砷危废高效安全处置技术,形成稳定的高密度固砷体。

脱砷渣经过氯盐浸出、分步水解及低温吹炼技术,可分别回收废渣中的铜、铋、锑、银等有价金属。

二、主要技术指标

砷源头脱除率97.42%;含砷危废高效安全处置技术可实现砷浸出毒性降低至0.36mg/L,与水泥固化技术相比,体积可减少80%,彻底消除了砷的无序分散对生态环境污染;有价金属锑铋回收率大于95%。

三、技术特点

重点围绕重金属冶炼含砷固废的治理与高值、安全利用技术展开创新性研究。

研制了高选择性捕砷剂,发明了选择性脱砷、无砷物料有价金属梯级分离的新工艺。

建立仿天然矿物的砷稳定矿相重构方法,突破高毒性砷渣危废处置工程

难题,形成了满足各种固砷需求的系列技术。

四、技术推广应用情况

2013年,郴州市金贵银业股份有限公司含砷多金属物料治理与清洁利用工程(10000吨/年);

2015年,湖南辰州矿业股份有限公司砷碱渣固化解毒工程(3000吨/年);

2016年,湖北大冶有色金属公司污酸中和含砷废渣解毒处理工程(40000吨/年)。

五、实际应用案例。

有色金属冶炼生产中含砷废水和废渣的治理研究1. 本文概述随着我国有色金属冶炼行业的快速发展,含砷废水和废渣的治理问题日益凸显。

砷是一种有毒重金属,对人体和环境具有严重的危害性。

在有色金属冶炼过程中,砷主要以硫化物的形式存在,并随废水、废渣排放至环境中,造成严重的环境污染和生态破坏。

研究含砷废水和废渣的治理技术,对保护环境、保障人民健康具有重要意义。

2. 含砷废水和废渣的特性分析在撰写每个小节时,应确保内容详实、数据准确,并且引用最新的研究成果和实际案例。

这将有助于深入理解含砷废水和废渣的特性,为后续的治理方法研究提供坚实的基础。

3. 国内外含砷废水和废渣治理技术综述在中国,有色金属冶炼行业对含砷废水和废渣的处理技术已经取得了一定的进展。

目前,常用的处理方法包括化学沉淀法、吸附法、生物法和膜分离技术。

化学沉淀法,如硫化物沉淀法,通过添加硫化剂使砷形成不溶性的硫化砷沉淀下来。

吸附法则利用活性炭、沸石等吸附剂对砷进行吸附。

生物法通过培养特定微生物来转化或吸附砷。

膜分离技术则通过特殊的半透膜对砷进行分离。

这些方法在处理效率、成本和二次污染方面仍存在一定的局限性。

国际上,发达国家在含砷废水和废渣处理方面有着更为成熟的技术。

例如,美国和加拿大广泛采用离子交换法和电解法。

离子交换法通过离子交换树脂去除水中的砷离子,而电解法则通过电解过程将砷转化成不溶性的形式。

欧洲国家在利用纳米技术处理含砷废水方面取得了显著成果,如使用纳米铁颗粒进行还原沉淀。

同时,生物技术在国外也得到广泛应用,如利用转基因微生物来强化砷的生物吸附和转化。

综合比较国内外治理技术,可以看出国外技术更侧重于高效能、低成本的解决方案,同时也更加注重环境友好和可持续发展。

相比之下,国内技术虽然成本较低,但在处理效率和二次污染控制方面仍有待提高。

未来,结合国内外先进经验,发展低成本、高效率且环境友好的综合治理技术,将是含砷废水和废渣处理领域的重要发展方向。

含砷废渣资源化工艺方案探讨摘要:有色冶炼过程中会产生大量的含砷废渣,对生态环境造成破坏,同时也危及人体安全。

本文简述含砷废渣的种类,论述混合含砷废渣资源化方案。

关键词:含砷废渣;资源化;工程设计;方案砷属于类金属元素,是具有金属光泽的银灰色固体。

在硫、金、铜矿等矿冶炼过程中会产生大量的含砷废渣和尾矿。

而砷渣种类较多,很多种类的砷渣产生量都不大,尤其是一些含砷品质低的砷渣,处理成本高,砷渣量小不符合资源化项目条件。

本文从实际工程设计角度,论述了含砷废渣资源化方案。

1含砷废渣的种类1.1冶金砷渣含砷废渣主要来自于含砷矿石开采冶炼过程中,像某些化工、制酸过程中产生的烟尘和废渣中,某些电解工艺和电子产品生产过程中也会产生含砷废渣,其中冶金行业的含砷废渣产生量最多。

在铅、锌和铜等有色冶金行业里,会产生大量的废渣,采矿中会产生含砷的废石和尾矿,冶炼过程中会产生含砷的炉渣。

一般来讲,以冶炼炉渣中的砷含量最高,在金属冶炼过程中砷会发生化学反应,形成较稳定的中间产物,其中炼锑和炼铅过程中会形成砷酸根化合物,一般称为砷碱渣,砷碱渣是含砷废渣中比较难以处理的种类。

在锑的冶炼过程中含砷和含锑原料在还原炉中分别被还原成单质砷和单质锑,然后冶炼的粗锑还需加入碳酸钠进行精炼,将砷除去得到精锑,单质砷与碳酸钠反应形成砷酸钠盐被当做废渣排出,一般称为一次砷碱渣。

一次砷碱渣含锑20%~40%,含砷1%~5%,从一次砷碱渣的成分来看,其含锑量较高,所以在炼锑的过程中会将一次砷碱渣投入反射炉回收其中的锑,再次排出的炉渣一般称为二次砷碱渣,二次砷碱渣含锑量减少一半,砷的含量一般为4%~10%。

二次砷碱渣中锑回收率低,且成分复杂,回收率很低,在火法精炼中成本高,所以二次砷碱渣较难处理。

有色冶炼过程中会产生大量的含砷废水和废酸,包括电解液、废水以及净化烟气产生的废酸。

这些含砷废水和废酸中含砷量很高,一般会经过除砷或固砷等无害化处理,在处理过程中一般会通过在含砷废水或废酸中加入铁盐或者石灰的方式,将含砷废水或废酸中易反应或溶解的砷化合物转变成稳定且难以溶解的亚砷酸盐或砷酸盐,然后将废水或废酸进行中和、沉淀和分离,得到砷酸铁渣或砷酸钙渣。

科技论坛2015.09︱465︱含砷废水含砷废水、、废渣的处理处置技术现状废渣的处理处置技术现状杨文龙(云南铜业科技发展股份有限公司,云南 昆明 650101)【摘 要】含有砷的废水与废渣会对环境造成极大的危害,对含砷的废水废渣进行处理是目前的研究热点.本文总结了目前对含有砷的废水与废渣处理的常见方法和发展历程,着重介绍了处理废水的化学法、生物法与物理法,及处理废渣的火法焙烧、稳定固化技术、湿法回收等技术,并分析各自的优缺点。

【关键词】含砷废水;处理技术;含砷废渣砷是一种类金属,其毒性很强,并且有致癌的可能。

通过人为或自然等影响,砷会进入到水环境中,每年由于人为影响进入水里的砷有120万吨,由于自然影响而进入到水里的砷有2.2万吨。

含有砷的水质会对人们的健康造成极其严重的影响。

我国每年的砷产量超过139万吨,在开采过程中,有一半以上的砷都留在尾矿中。

由于开采而释放出来的砷会渗透到土壤甚至通过食物链影响到人们的身体健康。

特别是在开采砷较为密集的西南地区,砷污染的情况更为严重。

此外,由于农药中广泛添加含砷的化学品,这些农药的喷洒后,土壤和农田附近的水源均会残留较多的砷化物。

然而,目前在工业生产中遗留的含有砷的废水与废渣等对环境的污染和对人类造成的危害还不能彻底解决,含有砷的废水与废渣的排放与标准要求差距极大。

各种含有砷的废弃物若未及时、完全的处理,在其进入到水或者环境中后,就会造成极其严重的环境污染。

因此,对含有砷的废水与废渣的处理处置技术是目前研究的热点。

在前期研究的基础上,本文对这些处理处置技术进行了总结与分析。

1 含有砷的废水处理处置现状水里的砷化物中砷通常是三价或五价两种形式存在的。

由于三价砷化物的溶解度高于五价砷化物,所以在很多处理含有砷的废水时都要先将三价的砷化物氧化成五价的砷化物。

自然状态下只是用空气与氧气的氧化过程很缓慢,一般而言,会加入一些臭氧、次氯酸盐、二氧化氯、氯气和双氧水来提高氧化过程反应速率,此外还可以谈价锰氧化物来加快反应速率。