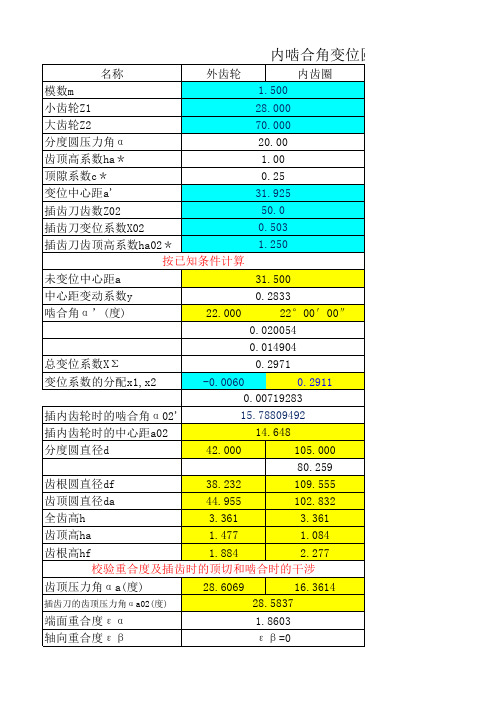

整理内齿变位啮合齿轮计算

- 格式:docx

- 大小:36.74 KB

- 文档页数:2

变位齿轮计算公式变位齿轮是一种特殊的齿轮传动装置,由于其特殊的设计结构,在很多工程领域中被广泛应用。

变位齿轮的计算涉及到很多参数和公式,下面将介绍1200字以上的变位齿轮计算公式。

1.变位齿轮的模数计算公式:变位齿轮的模数实际上是齿轮的基本参数之一,是计算齿轮尺寸和性能的重要依据。

模数的计算公式如下:m=(π*d)/(z+2)其中,m为模数,d为齿轮的总直径,z为齿数。

2.变位齿轮的齿宽计算公式:变位齿轮的齿宽决定了齿轮的受力和传动能力,齿宽的计算公式如下:bw = K * m其中,bw为齿宽,K为齿宽系数,m为模数。

3.变位齿轮的中心距计算公式:变位齿轮的中心距是指两个齿轮中心线之间的距离,中心距的计算公式如下:a=(m*(z1+z2))/2其中,a为中心距,m为模数,z1和z2分别为两个齿轮的齿数。

4.变位齿轮的齿数比计算公式:齿数比是指两个齿轮齿数的比值,齿数比的计算公式如下:i=z2/z1其中,i为齿数比,z1为主动齿轮的齿数,z2为从动齿轮的齿数。

5.变位齿轮的齿侧间隙计算公式:齿侧间隙表示两个齿轮侧面的距离,可以通过以下计算公式进行计算:cg = 0.25 * m * (z1 + z2) + c其中,cg表示齿侧间隙,m表示模数,z1和z2表示两个齿轮的齿数,c表示一个修正系数。

6.变位齿轮的分度圆直径计算公式:分度圆直径是指齿轮两齿间的直径,可以通过以下计算公式进行计算:d=m*z其中,d表示分度圆直径,m表示模数,z表示齿轮的齿数。

7.变位齿轮的螺旋角计算公式:螺旋角表示齿轮齿槽相对于圆柱面的旋转角度,可以通过以下计算公式进行计算:φ = tan^(-1)((cosα1/sinα1)+((z1+z2)/(2m*tanα1)))其中,φ表示螺旋角,α1表示变位齿轮的压力角,z1和z2分别表示两个齿轮的齿数,m表示模数。

8.变位齿轮的齿形因数计算公式:齿形因数是表示齿轮齿形的一个参数,可以通过以下计算公式进行计算:X = (2*m*(cosα1+cosα2))/(π*tan(α1+α2))其中,X表示齿形因数,m表示模数,α1和α2分别表示两个齿轮的压力角。

变位齿轮的计算方法1 变位齿轮的功用及变位系数变位齿轮具有以下功用:(1) 避免根切;(2) 提高齿面的接触强度和弯曲强度;(3) 提高齿面的抗胶合和耐磨损能力;(4) 修复旧齿轮;(5) 配凑中心距。

对于齿数z = 8〜20的直齿圆柱齿轮,当顶圆直径d a=mz+2m+2xm寸,不产生根切的最小变位系数X min 以及齿顶厚S = 0.4m和S a= 0时的变位系数X sa = 0.4m和X sa= 0如表1所列。

2 变位齿轮的简易计算将变位齿轮无侧隙啮合方程式作如下变换:总变位系数中心距变动系数齿顶高变动系数表1齿数z = 8〜20圆柱齿轮的变位系数Z X min X sa= 0.4m X sa=8 0.53 0.18 0.569 0.47 0.22 0.6310 0.42 0.27 0.7011 0.36 0.31 0.7612 0.30 0.35 0.8213 0.24 0.39 0.8814 0.18 0.43 0.9315 0.12 0.46 0.9816 0.06 0.50 1.0317 0 0.53 1.0818 —0.05 0.56 1.1319 —0.11 0.59 1.1820 —0.17 0.62 1.23△ y= x s —y式中:a ----- 压力角,a= 20°;a'――啮合角;Z2、Z i 大、小齿轮的齿数将上述三式分别除以,则得:由上述公式可以看岀,当齿形角a 一定时,X z、y z和均只为啮合角a'的函数。

在设计计算时,只要已知X z、y z>Ay z和a'四个参数中的任一参数,即可由变位齿轮的X z、y z>Ay z和啮合角a'的数值表 ( 表 2) 中,查出其他三个参数,再进行下列计算。

一般齿轮手册上均列有此数值表。

式中正号用于外啮合,负号用于内啮合。

3 计算实例例 1:已知一对外啮合变位直齿轮,齿数Z 1= 18, Z 2= 32,压力角 a= 20°,啮合角 a'= 22° 18',试确定总变位系数 x z 、中心距变动系数 y 及齿顶高变动系数△ y 。

§8-8 变位齿轮的啮合传动1. 无侧隙啮合方程式(Gearing equation w/o backlash )一对齿轮作无侧隙啮合,必须满足:§8-8变位齿轮的啮合传动无侧隙啮合方程式(参考第五版教材)12122tan ()inv inv x x z z ααα+'=++1221''; ''==s e s e 中心距应为多大??12()0'αα+≠⇒≠x x 若两轮的节圆与分度圆不重合,两轮分度圆分离或相交。

'≠a a中心距2. 分度圆分离系数y分度圆的分离量ym :两轮作无侧隙啮合时的中心距a ’与标准中心距a 之差。

分度圆分离系数y (中心距变动系数)12cos cos 'cos cos 1()1cos 2cos αααααα'=-=-⎛⎫⎛⎫=-=+- ⎪ ⎪''⎝⎭⎝⎭a ym a a a m a z z 12cos 12cos z z y αα+⎛⎫=- ⎪'⎝⎭§8-8 变位齿轮的啮合传动(续)121122''=++=+++-a f a f a r c r r h c r h ****1212()()=++++-+-a a r r h x m c m h c x m 1212()()2=+++m z z x x m 3. 齿轮的齿顶高变动系数∆y1)当两轮作无侧隙啮合时,其中心距应等于2)为了保证两轮之间具有标准的顶隙,3)既要满足无侧隙啮合, 又要保证标准顶隙时,应使1212 0, >, '''+≠+>只要则x x x x y a a a a '''=可以证明:§8-8 变位齿轮的啮合传动(续)12'()2m a a ym z z ym =+=++•齿顶的削减量∆ym12()'''∆⋅=-=+-y m a a x x m ym12()∆=+-y x x y 齿顶高h a :**()=+-∆=+-∆a a ah h m xm ym h x y m §8-8 变位齿轮的啮合传动(续)解决办法:将两轮按无侧隙的中心距a ’安装,同时将两轮的齿顶削减一些,以满足标准顶隙的要求。

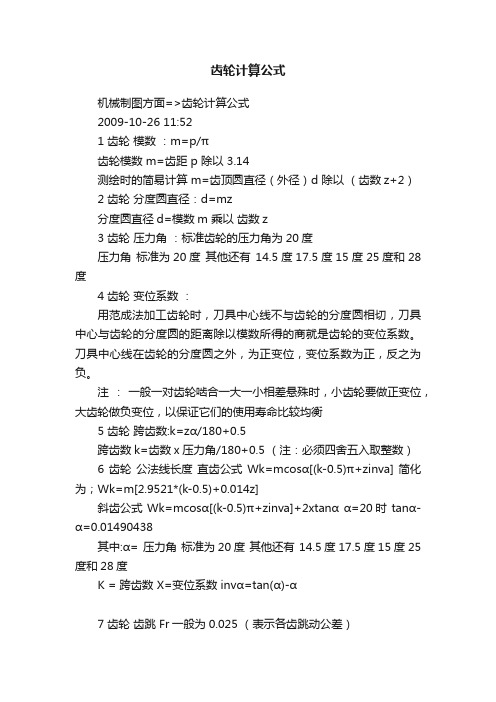

齿轮计算公式机械制图方面=>齿轮计算公式2009-10-26 11:521 齿轮模数:m=p/π齿轮模数 m=齿距 p 除以 3.14测绘时的简易计算 m=齿顶圆直径(外径)d 除以(齿数z+2)2 齿轮分度圆直径:d=mz分度圆直径d=模数m 乘以齿数z3 齿轮压力角:标准齿轮的压力角为20度压力角标准为20度其他还有14.5度17.5度15度25度和28度4 齿轮变位系数:用范成法加工齿轮时,刀具中心线不与齿轮的分度圆相切,刀具中心与齿轮的分度圆的距离除以模数所得的商就是齿轮的变位系数。

刀具中心线在齿轮的分度圆之外,为正变位,变位系数为正,反之为负。

注:一般一对齿轮啮合一大一小相差悬殊时,小齿轮要做正变位,大齿轮做负变位,以保证它们的使用寿命比较均衡5 齿轮跨齿数:k=zα/180+0.5跨齿数k=齿数x压力角/180+0.5 (注:必须四舍五入取整数)6 齿轮公法线长度直齿公式Wk=mcosα[(k-0.5)π+zinva] 简化为;Wk=m[2.9521*(k-0.5)+0.014z]斜齿公式Wk=mcosα[(k-0.5)π+zinva]+2xtanα α=20时tanα-α=0.01490438其中:α= 压力角标准为20度其他还有 14.5度17.5度15度25度和28度K = 跨齿数 X=变位系数invα=tan(α)-α7 齿轮齿跳 Fr一般为0.025 (表示各齿跳动公差)8 齿轮齿向Fβ一般为0.008 (表示各齿向公差)9 齿轮齿形 Ff 一般为0.008 (表示各齿形状大小公差)10 齿轮齿距p=πm m 模数11 齿轮齿顶高 ha=ha*m12 齿轮齿根高 hf=(ha*+c*)m13 齿轮齿顶圆直径 da=(d+2ha) d :分度圆直径 ha ;齿顶高14 齿轮齿根圆直径 df=d-2hf=(z-2ha-2ca*)m15 中心距 a=(d1+d2)/2=(z1+z2)m/2 d1和d2配对的两个齿轮分度圆直径;z1和z2两齿轮齿数。

变位齿轮参数计算公式引言变位齿轮是一种常用的齿轮传动装置,可以实现不等速传动。

在实际设计和计算中,需要了解和确定变位齿轮的参数,以便满足传动需求。

本文将介绍一些常用的变位齿轮参数计算公式,帮助读者了解和计算变位齿轮的相关参数。

1. 转速比计算公式对于一个变位齿轮传动系统,转速比是一个重要的参数,表示两轴之间的转速比例关系。

通常以N1、N2分别表示第一齿轮的转速和第二齿轮的转速。

变位齿轮的转速比计算公式如下:转速比 = (N2 - N1) / N12. 锥齿轮的齿数计算公式对于一对变位齿轮中的锥齿轮,其齿数计算公式如下:Z = (Z1 * m1) / m2其中,Z为锥齿轮的齿数,Z1为直齿轮的齿数,m1为直齿轮的模数,m2为锥齿轮的模数。

3. 螺旋角计算公式螺旋角是变位齿轮的一个重要参数,表示齿轮齿线沿轴向的倾斜角度。

对于一对变位齿轮中的螺旋齿轮,其螺旋角的计算公式如下:β = atan(tan(α) - (m2 * (Z2 - Z1)) / (2 * π * a))其中,β为螺旋角,α为压力角,m2为齿数为Z2的螺旋齿轮的模数,Z1为另一齿轮的齿数,a为啮合齿轮的轴向分度圆半径。

4. 齿面距计算公式齿面距是变位齿轮的另一个重要参数,表示两个啮合齿轮齿面上同一点之间的距离。

对于一对变位齿轮中的两个螺旋齿轮,其齿面距的计算公式如下:h = m2 * b / cos(α)其中,h为齿面距,m2为螺旋齿轮的模数,b为螺旋齿轮的齿宽,α为压力角。

5. 压力角计算公式压力角是变位齿轮设计中的一个重要参数,表示齿形曲线的锋角与轴线的夹角。

通常使用以下计算公式得到压力角的值:cos(α) = (Z1 + Z2) / (2 * m2 * a)其中,α为压力角,Z1和Z2分别为两个啮合齿轮的齿数,m2为螺旋齿轮的模数,a为啮合齿轮的轴向分度圆半径。

结论本文介绍了几个重要的变位齿轮参数计算公式,包括转速比、锥齿轮的齿数、螺旋角、齿面距和压力角的计算公式。

整理内齿变位啮合齿轮计算

内齿变位啮合是齿轮传动中常见的一种变位啮合形式。

在内齿变位啮

合中,齿轮的齿数由大到小递减,但是模数保持不变。

内齿变位啮合可以

实现不同转速的齿轮传动,并且具有较大的变速范围和传动正精度。

内齿变位啮合齿轮的计算主要包括以下几个方面:

1.齿轮参数的计算

首先需要计算内齿轮和外齿轮的齿数、模数和压力角。

根据齿轮传动

的要求和设计参数,确定内齿轮的齿数范围,然后选择合适的齿数。

模数

一般是根据传动功率和齿轮尺寸来确定的。

压力角一般可取20°。

2.齿轮弧齿轮的计算

内齿变位啮合齿轮的弧齿轮计算是内齿轮的重点。

弧齿轮的计算需要

根据内齿轮的齿数和变位系数来确定。

变位系数是内齿轮的一项关键参数,一般需要根据设计要求和齿轮尺寸来确定。

3.齿轮啮合力的计算

内齿变位啮合齿轮的啮合力主要包括齿面接触力和齿根挤压力。

齿面

接触力可以通过计算齿轮的齿面接触弧长来确定,齿根挤压力可以通过计

算齿轮齿根强度来确定。

齿轮啮合力的计算是内齿变位啮合齿轮设计的重

要内容,需要合理选择齿轮材料和设计参数。

4.齿轮传动效率的计算

齿轮传动效率是内齿变位啮合齿轮设计中需要考虑的一个重要指标。

齿轮传动效率的计算需要知道齿轮功率损失和输入功率,通过计算齿轮啮

合力和齿轮传动系统的转速来确定。

综上所述,内齿变位啮合齿轮的计算是一个相对复杂的过程,需要综合考虑齿轮的齿数、模数、压力角、变位系数、弧齿轮、啮合力和传动效率等参数。

只有合理、准确地进行计算,才能设计出满足要求的内齿变位啮合齿轮传动系统。