齿轮变位类型

- 格式:doc

- 大小:11.90 KB

- 文档页数:1

变位齿轮的概念

变位齿轮(也称为切向齿轮)是一种特殊类型的齿轮,其齿形呈现波浪状的设计。

它与普通齿轮的主要区别在于其齿面与齿间隙在整个齿轮轴向上都不断变化,而不是保持一致。

这种设计可以实现变速传动和精确的角度变化。

变位齿轮通常由一对相互啮合的齿轮构成,其中一个齿轮的齿形是波浪状的,称为主齿轮,另一个齿轮的齿形是相应波浪形齿轮的正交位,称为从动齿轮。

两个齿轮的齿形确保了它们之间的正确啮合。

变位齿轮具有以下特点:

1. 可以实现角速比的连续变化,而不需要更换齿轮;

2. 具有低噪音和振动的特性;

3. 可以承受一定程度的轴向和径向载荷;

4. 具有较高的传动效率。

由于其特殊的齿形设计,变位齿轮广泛应用于各种工业机械和传动系统中,特别是需要进行精确角度变化或连续变速的应用领域,如汽车变速箱、航空器和工程机械等。

变位齿轮中变为传动的高度变位和角变位【摘要】变位齿轮是一种重要的传动装置,通过其结构中的高度变位和角变位实现传动的功能。

高度变位是指齿轮轴心之间的距离随着旋转变化,而角变位则是指齿轮轴线之间的夹角随着旋转变化。

这两种变位方式共同作用于传动系统中,实现了传动装置的灵活性和精准度。

高度和角变位的应用广泛,包括汽车变速箱、机器人等领域。

相较于其他传动装置,变位齿轮具有结构简单、传动平稳、传动效率高等优点。

变位齿轮在工业生产中具有重要的应用价值。

变位齿轮通过高度和角变位的方式实现传动功能,广泛应用于各个领域,为工业生产提供了便利和效率。

【关键词】变位齿轮、传动、高度变位、角变位、结构、原理、应用、优点、总结1. 引言1.1 引言变位齿轮是一种常用的传动元件,具有高度变位和角变位的特性。

高度变位是指齿轮轮齿的变化,而角变位则是指齿轮轴线的变化。

这种变位设计可以实现齿轮传动的平稳性和可靠性。

在实际应用中,高度和角变位的组合可以满足不同的传动需求,提高传动效率和传动精度。

本文将从变位齿轮的结构、高度变位原理、角变位原理、高度和角变位的应用以及变位齿轮的优点等方面进行探讨。

通过对这些内容的分析和讨论,可以更好地理解变位齿轮的工作原理和应用特点。

在工程设计和制造中,变位齿轮起着重要的作用,可以实现复杂传动系统的正常运转。

通过本文的介绍,希望读者能够对变位齿轮的相关知识有更深入的了解,为工程实践提供参考和指导。

2. 正文2.1 变位齿轮的结构变位齿轮是一种特殊的齿轮机构,其结构与普通直齿轮不同。

在变位齿轮中,齿数和模数不等的两个齿轮啮合,使得齿轮轴线的相交点在啮合中心线之上或之下,这就是变位齿轮特有的压力角变化的结构特点。

变位齿轮的结构包括两个部分:主动轮和被动轮。

主动轮齿数多,模数小,被动轮齿数少,模数大。

两者之间通过啮合连接,实现了高度和角度的变位传动。

主动轮和被动轮之间的啮合能够传递动力并实现传动的效果。

在变位齿轮的结构中,齿轮的牙廓形状也是非常重要的。

圆柱齿轮的变位为了改善齿轮的传动质量或满足结构尺寸的特殊要求,有时需要采用变位齿轮。

(一)变位齿轮原理用齿条型道具切制齿轮时,若刀具的中线与被切齿轮分度圆相切,所切出的齿轮为标准齿轮。

如果改变刀具与被切齿轮的相对位置,即将刀具略微移近或离开被切齿轮的中心,则所切得的齿轮叫做变位齿轮。

若刀具离开齿轮的中心,这种变位叫正变位;若刀具移近齿轮的中心,则叫负变位。

刀具所以移动的距离叫变位量,它与模数之比,称为变位系数,以ξ表示。

+ξ表示正变位;-ξ表示负变位。

对正变位齿轮,刀具相对于切标准齿轮的位置离开一段距离X=+ξm;齿顶圆直径和齿根圆直径相应加大;齿根部分变肥,齿顶变尖;公法线增长。

对负变位齿轮,刀具相对于切标准齿轮的位置移近中心一段距离X=-ξm;齿顶圆直径和齿根圆直径相应减小;齿根部变瘦;公法线减短。

变位齿轮的齿顶高和齿根高虽然发生变化,但全齿高基本不变。

(二)齿轮变位的目的1)配凑中心距在两平行轴上有多对齿轮啮合传动或要求中心距为特定数值时,若用标准齿轮不能满足中心距的要求,则可采用变位齿轮。

2)避免齿轮根切当要齿轮齿数少于无根切的最少齿数时,可采用正变位齿轮。

3)提高齿轮的强度根据某些试验和计算指出,采用适当的变位方法,可使齿轮的承载能力提高20~25%,寿命延长200%;抗弯强度可显著提高。

4)修复磨损的大齿轮在相啮合的齿轮偶中,由于小齿轮磨损较大,而大齿轮磨损较小,并且大齿轮制造费用较大,所以可对大齿轮采用负变位将磨损表面切除,并在保持中心距不变的条件下,配制正变位的小齿轮,以减少修配工作量。

对某些零件磨损而引起两啮合齿轮中心距改变的情况,可以采用角度变位来改变中心距,而不必更换被磨损的零件。

斜齿轮径向变位系数与法向变位系数斜齿轮的径向变位系数和法向变位系数是衡量其装配精度和运动平稳性的重要指标。

在设计和制造斜齿轮时,需要注意这两个参数的控制,以确保齿轮传动的正常工作。

首先,我们来了解斜齿轮的径向变位系数。

径向变位系数是指斜齿轮在装配时,其齿距误差或齿厚误差引起的齿轮轴向位置的变化。

齿轮在传动过程中,由于齿形设计的限制以及制造、安装误差等因素,齿轮的齿距会存在一定的误差。

这些误差会使得齿轮在运转时产生径向变位,进而影响传动的平稳性和传动效率。

径向变位系数是描述齿轮径向变位程度的一个参数,通常用mm或μm表示。

斜齿轮的径向变位系数可以通过加工和装配精度的控制来进行调整。

一般来说,控制加工工艺的精度和装配误差可以减小齿轮的径向变位系数。

例如,加工时可以采用先粗加工再精加工的方法,避免过大的切削量和热变形等因素对加工精度的影响;装配时可以采用紧配、游配等装配方法,以减小齿轮的相对位移和安装误差。

其次,我们来了解斜齿轮的法向变位系数。

法向变位系数是指斜齿轮在传动过程中,由于齿距误差和齿厚误差所引起的齿面間螺旋角的微小变化。

斜齿轮传动中的法向变位会导致齿轮在齿面之间产生侧向力,进而引起齿面的侧向滑动和齿面磨损。

法向变位系数是描述齿轮法向变位程度的一个参数,通常用弧度表示。

斜齿轮的法向变位系数可以通过合理的齿轮设计和制造工艺来进行控制。

在设计时,应尽量避免齿轮齿距和齿厚的误差,尽量保证齿轮的齿面精度和齿形质量。

在制造时,可以采用现代化的齿轮加工设备和加工工艺,精确控制齿轮的位移和形状误差,以减小法向变位系数。

斜齿轮的径向变位系数和法向变位系数对齿轮传动的性能有着重要影响。

当径向变位系数和法向变位系数较大时,会导致齿轮在传动过程中产生较大的振动和噪声,降低传动效率,甚至引发传动故障。

因此,在设计和制造斜齿轮时,应注重控制齿距误差和齿厚误差,提高齿面精度和齿形质量,以减小径向变位系数和法向变位系数,确保斜齿轮的传动平稳性和工作可靠性。

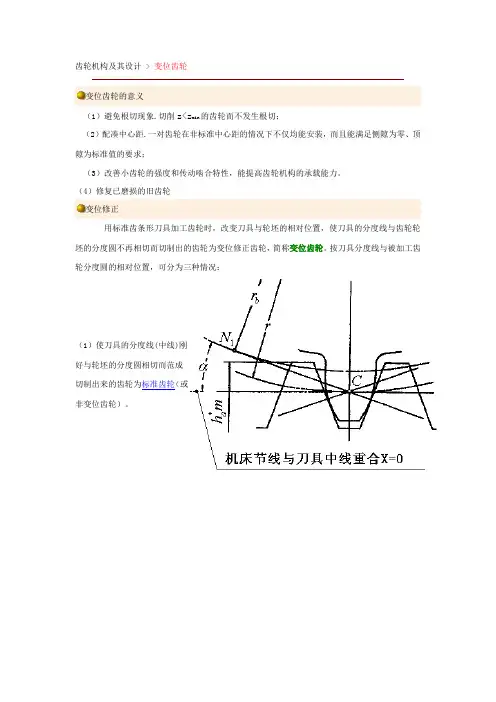

齿轮机构及其设计 > 变位齿轮变位齿轮的意义(1)避免根切现象.切削z<z min的齿轮而不发生根切;(2)配凑中心距.一对齿轮在非标准中心距的情况下不仅均能安装,而且能满足侧隙为零、顶隙为标准值的要求;(3)改善小齿轮的强度和传动啮合特性,能提高齿轮机构的承载能力。

(4)修复已磨损的旧齿轮变位修正用标准齿条形刀具加工齿轮时,改变刀具与轮坯的相对位置,使刀具的分度线与齿轮轮坯的分度圆不再相切而切制出的齿轮为变位修正齿轮,简称变位齿轮。

按刀具分度线与被加工齿轮分度圆的相对位置,可分为三种情况:(1)使刀具的分度线(中线)刚好与轮坯的分度圆相切而范成切制出来的齿轮为标准齿轮(或非变位齿轮)。

(2)刀具的分度线(中线)与被加工齿轮分度圆相切位置远离轮坯中心一段径向距离xm(m 为模数,x 为径向变位系数,简称变位系数)。

这样加工出来的齿轮成为正变位齿轮。

xm>0,x>0。

(3)刀具的分度线靠近轮坯中心移动一段径向距离xm ,刀具分度线与轮坯分度圆相割。

这样加工出来的齿轮称为负变位齿轮。

xm<0,x<0。

变位齿轮的基本参数和几何尺寸 基本参数:比标准齿轮多了一个变位系数x几何尺寸(与相同参数的标准齿轮的尺寸比较):无侧隙啮合方程变位齿轮传动的中心距与啮合角符合无侧隙啮合要求的变位齿轮传动的中心距a'是这样确定的:(1)首先由无侧隙啮合方程求得啮合角α':(2)再由求得中心距a'此中心距a'与标准中心距a之间的差值用ym表示(y称为中心距变动系数):则可推导得:可见:当x1+x2=0 时, α'=α,a'=a当x1+x2>0 时, α'>α,a'>a当xx1+x2<0时, α'<α,a'<a这说明,变位齿轮传动较标准齿轮传动的优点是:只要采用适当的变位系数,不论是标准中心距还是非标准中心距,均能安装且满足无侧隙啮合要求.但要注意,在x1+x2<>0时,如果保证无侧隙安装,而且还要满足标准顶隙,则两轮的齿顶高应各减小。

斜齿轮变位系数xn和xt

斜齿轮变位系数xn和xt是机械设计中常用的两个参数,用于描述斜齿轮传动的性能和效果。

斜齿轮传动是一种常见的传动方式,通过斜齿轮的啮合来传递动力和转矩。

斜齿轮变位系数xn是指斜齿轮的变位程度,即齿轮在啮合过程中的相对位移。

它是用来描述斜齿轮传动的精度和平稳性的重要参数。

一般来说,xn的值越小,齿轮的变位程度越小,传动的精度和平稳性越高。

斜齿轮变位系数xt是指斜齿轮的变位角度,即齿轮在啮合过程中的旋转角度。

它是用来描述斜齿轮传动的传力性能的重要参数。

一般来说,xt的值越大,齿轮的变位角度越大,传动的传力性能越好。

斜齿轮变位系数xn和xt的取值范围是根据实际需求来确定的。

在设计斜齿轮传动时,需要根据传动的要求和工作条件来选择合适的xn和xt的值。

一般来说,xn的取值范围在0.1-0.3之间,xt的取值范围在10°-30°之间。

斜齿轮传动具有许多优点,如传动效率高、传动比稳定等。

但是,在设计和制造过程中需要考虑到斜齿轮的变位系数xn和xt的影响。

合理选择xn和xt的值,可以提高斜齿轮传动的性能和效果。

斜齿轮变位系数xn和xt是描述斜齿轮传动性能的重要参数,合理选择其取值范围,可以提高传动的精度、平稳性和传力性能。

在机

械设计中,我们需要根据实际需求来确定xn和xt的值,以实现最佳的传动效果。

第四十一讲变位齿轮概述标准齿轮的优点:计算简单、互换性好。

缺点:1、当z<zmin 时,产生根切。

但实际生产中经常要用到z<zmin的齿轮。

2、不适合a’≠a的场合。

a’<a时,不能安装。

当a’>a时,产生过大侧隙,且εα↓3、小齿轮容易坏。

原因:ρ小,滑动系数大,齿根薄。

希望两者寿命接近。

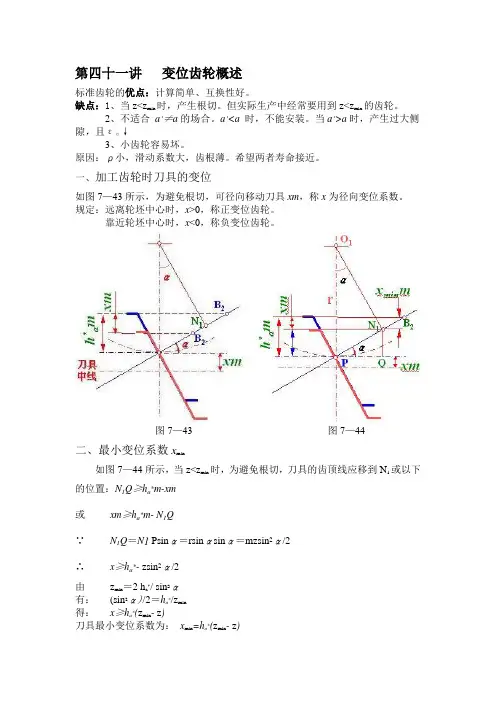

一、加工齿轮时刀具的变位如图7—43所示,为避免根切,可径向移动刀具xm,称x为径向变位系数。

规定:远离轮坯中心时,x>0,称正变位齿轮。

靠近轮坯中心时,x<0,称负变位齿轮。

图7—43 图7—44二、最小变位系数xmin如图7—44所示,当z<zmin 时,为避免根切,刀具的齿顶线应移到N1或以下的位置:N1Q≥h a*m-xm或xm≥h a*m- N1Q∵N1Q=N1 Psinα=rsinαsinα=mzsin2α/2 ∴x≥h a*- zsin2α/2由zmin =2 ha*/ sin2α有:(sin2α)/2=h a*/z min得:x≥h a*(z min- z)刀具最小变位系数为:xmin=h a*(z min- z)三、变位齿轮的几何尺寸1、变位齿轮的基本参数m、z、α与标准齿轮相同,故d、d b与标准齿轮也相同,齿廓曲线取自同一条渐开线的不同段。

2、齿顶高和齿根高与标准齿轮不同,如图7—45所示,图7—45齿根高:hf = h a*m+c*m-xm齿顶高:由毛坯大小确定,如果保证全齿高不变,则有:h a= (h a*+x)m顶圆半径:r a=r+ h a=r+(h a*+x)m3、齿厚与齿槽宽与标准齿轮不同,如图7—46所示。

齿厚:s=πm/2+ 2xmtgα齿槽宽:e=πm/2-2xmtgα正变位:齿厚变宽,齿槽宽减薄。

负变位:正好相反。

采用变位修正法加工变位齿轮,不仅可以避免根切,图7—46 而且与标准齿轮相比,齿厚等参数发生了变化,因而,可以用这种方法来改善齿轮的传动质量和满足其他要求。

齿轮的正负变位齿轮是机械传动中最重要,应用最广泛的一种机械元件,其工作可靠,寿命长,传动比准确,结构紧凑,功率和速度适用范围广,常见的齿轮有标准齿轮,但是,标准齿轮受到根切的限制,齿数不得少于标准齿轮齿数的最小值,这使得在采用标准方法加工齿数较少的齿轮时其传动结构不够紧凑,不适合于安装中心距a'不等于标准中心距a的场合等的局限性,因此在机械传动某些地方常使用变位齿轮,变位齿轮采用变位修正法来加工,主要分为两种变位,分别是正变位和负变位。

用展成法加工齿轮时,若齿条形刀具的中线与齿轮毛坯的分度圆相切并作纯滚动,加工出来的齿轮称为标准齿轮。

若齿条形刀具的中线不与齿轮毛坯的分度圆相切,而是与刀具中线平行的另一条分度线与齿轮毛坯的分度圆相切并作纯滚动,则加工出来的齿轮称为径向变位齿轮。

加工径向变位齿轮时,齿条形刀具的中线相对被加工齿轮分度圆移动的距离称为变位量,用x m 表示,x称为变位系数,m为模数。

通常规定,刀具中线相对轮心移远时,x取正值,称为正变位;刀具中线相对轮心移近时,x取负值,称为负变位。

变位齿轮与标准齿轮相比,其模数、齿数、压力角均无变化;但是正变位时,齿廓曲线段离基圆较远,齿顶圆和齿根圆也相应增大,齿根高减小,齿顶高增大,分度圆齿厚与齿根圆齿厚都增大,但齿顶容易变尖;负变位时,齿廓曲线段离基圆较近,齿顶圆和齿根圆也相应减小,齿根高增大,齿顶高减小,分度圆齿厚和齿根圆齿厚都减小。

在加工标准齿轮的位置上,如果齿轮刀具,靠近齿轮一段距离x m,则得到负变位齿轮;如果齿轮刀具,远离齿轮一段距离x m,则得到正变位齿轮。

x是变位系数,齿轮为负变位时x是负值,齿轮为正变位时x是正值;m 是齿轮模数,变位量是x与m的乘积。

变位齿轮,模数、压力角、分度圆直径、齿距,都不变;正变位齿轮,齿厚、齿根圆、齿顶圆,都变大,齿根高变小、齿顶高变大;负变位齿轮则相反。

+2xmtanα。

变位齿轮的齿根圆直径,等标准齿轮时的齿根圆直径,变位齿轮的齿厚= πm2加上2倍变位量。

什么是变位齿轮,变位齿轮的特点以及为什么要对齿轮进⾏变位处理什么是变位齿轮⽤齿条型⼑具加⼯齿轮时,若不采⽤标准安装,⽽是将⼑具远离或靠近轮坯回转中⼼,则⼑具的分度线不再与被加⼯齿轮的分度圆相切。

这种变位修正法。

采⽤这种⽅法加⼯的齿轮称为变位齿轮变位齿轮。

采⽤改变⼑具与被加⼯齿轮相对位置来加⼯齿轮的⽅法称为变位修正法⾮标准渐开线齿形的齿轮。

切制轮齿时,改变标准⼑具对齿通过改变标准⼑具对齿轮⽑坯的径向位置或改变标准⼑具的齿槽宽切制出的齿形为⾮标准渐开线齿形切向变位。

最常⽤的是径向变位,切向变位⼀般⽤于圆锥齿轮的变位。

轮⽑坯的径向位置称为径向变位径向变位。

改变标准⼑具的齿槽宽称为切向变位变位齿轮的特点变位齿轮与标准齿轮相⽐,其模数、齿数、压⼒⾓均⽆变化;但是正变位时,齿廓曲线段离基圆较远,齿顶圆和齿根圆也相应增⼤,齿根⾼减⼩,齿顶⾼增⼤,分度圆齿厚与齿根圆齿厚都增⼤,但齿顶容易变尖;负变位时,齿廓曲线段离基圆较近,齿顶圆和齿根圆也相应减⼩,齿根⾼增⼤,齿顶⾼减⼩,分度圆齿厚和齿根圆齿厚都减⼩。

,为什么要对标准齿轮进⾏变位变位齿轮的主要功能与作⽤,为什么要对标准齿轮进⾏变位变位齿轮的主要功能与作⽤1、减⼩齿轮传动的结构尺⼨,减轻重量在传动⽐⼀定的条件下,可使⼩齿轮齿数zl<zmin,从⽽使传动的结构尺⼨减⼩,减轻机构重量。

2、避免根切,提⾼齿根的弯曲强度当⼩齿轮齿数z1<zmin时,可以利⽤正变位避免根切,提⾼齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20°时,Zmin=17。

3、提⾼齿⾯的接触强度3、提⾼齿⾯的接触强度采⽤啮合⾓α’>α的正传动时,由于齿廓曲率半径增⼤,故可以提⾼齿⾯的接触强度。

4、提⾼齿⾯的抗胶合耐磨损能⼒采⽤啮合⾓α’>α的正传动,并适当分配变位系数xl、x2,使两齿轮的最⼤滑动率相等时,既可降低齿⾯接触应⼒,⼜可降低齿⾯间的滑动率以提⾼齿轮的抗胶合和耐磨损能⼒。

一.带安全阀齿轮泵齿轮零件图所需参数表法面模数nm 4齿数z 10压力角α20°全齿高h 9.1199螺旋角β9.63°螺旋方向右变位系数x 0.40394精度等级8-7-7JL齿圈径向跳动Fr 0.050公法线长度变动公差Fw 0.040基节极限偏差±fpb ±0.016齿形公差ff0.014齿向公差Fb 0.011齿厚上偏差Ess -0.186下偏差Esi -0.288二.齿轮测绘和变位齿轮参数测量和计算一.任务内容:根据齿轮测绘的数据,计算出齿轮的各参数,为齿轮零件图提供正确数据。

二.准备知识1.变位齿轮的定义:通过改变标准刀具对齿轮毛坯的径向位置或改变标准刀具的齿槽宽度切制出的齿形为非标准渐开线齿形的齿轮。

2.齿轮类型判别:两齿轮为大小相同的一对斜齿轮,齿数为10。

因此,齿轮是变位齿轮。

标准的渐开线齿轮的最小齿数应是17个齿。

本齿轮泵中的齿轮齿数少于17个齿,就一定是变位齿轮。

变位齿轮使齿轮传动结构紧凑,齿轮的强度增加。

3.变位齿轮的类型变位齿轮有两大类:高度变位传动和角度变位传动,如下表所示。

传动类型高度变位传动又称零传动角度变位传动正传动负传动齿数条件z1+z2≥2Zmin z1+z2<2zmin z1+z2>2zmin 变位系数要求x1+x2=0,x1=-x2≠0x1+x2>0 x1+x2<0 传动特点a'=a, α'=α, y=0 a'>a, α'>α, y>0 a'<a, α'<α,y<0主要优点小齿轮取正变位,允许z1<zmin ,减小传动尺寸。

提高了小齿轮齿根强度,减小了小齿轮齿面磨损,可成对替换标准齿轮。

传动机构更加紧凑,提高了抗弯强度和接触强度,提高了耐磨性能,可满足a'>a 的中心距要求。

重合度略有提高,满足a'<a 的中心距要求。

齿轮的变位系数变位系数x是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。

加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离xm,外移x为正,内移x为负。

除了圆锥齿轮有时采用切向变位xt外,圆柱齿轮一般只采用径向变位。

变位系数x的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

变位齿轮的主要功用如下:(1)减小齿轮传动的结构尺寸,减轻重量 在传动比一定的条件下,可使小齿轮齿数zl<zmin,从而使传动的结构尺寸减小,减轻机构重量。

(2)避免根切,提高齿根的弯曲强度 当小齿轮齿数z1<zmin时,可以利用正变位避免根切,提高齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20o时,Zmin=17。

(3)提高齿面的接触强度 采用啮合角α’>α的正传动时,由于齿廓曲率半径增大,故可以提高齿面的接触强度。

(4)提高齿面的抗胶合耐磨损能力 采用啮合角α’>α的正传动,并适当分配变位系数xl、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率以提高齿轮的抗胶合和耐磨损能力。

(5)配凑中心距 当齿数z1、z2不变的情况下,啮合角α’不同,可以得到不同的中心距,以达到配凑中心距的目的。

(6)修复被磨损的旧齿轮 齿轮传动中,小齿轮磨损较重,大齿轮磨损较轻,可以利用负变位把大齿轮齿面磨损部分切去再使用,重配一个正变位小齿轮,这就节约了修配时需要的材料与加工费用。

选择变位系数的基本原则(1)润滑条件良好的闭式齿轮传动 当齿轮表面的硬度不高时(HBS<350),即对于齿面未经渗碳、渗氮、表面淬火等硬化处理的齿轮,齿面疲劳点蚀或剥伤为其主要的失效形式,这时应选择尽可能大的总变位系数x,即尽量增大啮合角,以便增大啮合节点处齿廓的综合曲率半径,减少接触应力,提高接触强度与疲劳寿命。

当轮齿表面硬度较高时(HBS>350),常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,这时,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度。

一、齿轮加工方法有成形法和展成法(包络法、范成法)两种基本加工类型。

齿轮加工是冷加工,常用的有铣齿,插齿,滚齿,剃齿,磨齿等,加工方法有成型法和展成法两种方法,这两种方法各有优缺点:成型法优点是能在铣床上就能获得齿轮,在设备受限制的情况下考虑。

缺点:为了减少刀具的数量而将齿数分段,在一段齿数内用一把刀,从而齿型会带来系统误差。

展成法是利用刀具和齿轮形成展成运动,来加工齿轮.主要有滚齿和插齿,滚齿是模拟蜗杆齿轮啮合来加工的。

插齿是用模拟两个齿轮啮合来加工的.滚齿用的多,因为滚齿的滚刀的齿形是直线的,方便加工,而插齿的刀具就是一个铲背了的齿轮,齿形是渐开线,加工起来没这方便.但插齿能用在一些滚齿不能加工的位置上,如内齿和退刀距离过短的双联或多连齿轮。

在齿轮的精加工有剃齿和磨齿。

同样是展成法,剃齿的优点是效率高但不能用于硬齿面,磨齿就相反。

成形法是用与被加工齿轮齿槽形状完全相等的成形刀具加工齿形的方法。

展成法是指利用齿轮刀具与被加工齿轮的啮合运动,在齿轮加工机床上切出齿形的加工方法二、用范成法加工齿轮时才有变位齿轮的改进方法。

齿轮变位的意义(1)避免根切现象.切削z<zmin的齿轮而不发生根切;(2)配凑中心距.一对齿轮在非标准中心距的情况下不仅均能安装,而且能满足侧隙为零、顶隙为标准值的要求;(3)改善小齿轮的强度和传动啮合特性,能提高齿轮机构的承载能力。

(4)修复已磨损的旧齿轮。

个人认为:当发生根切现象、改善齿轮强度时,齿轮就采用高度变位;当需要拼凑中心距(配齿)、修复已磨损的齿轮时用角度变位。

三、齿轮传动变位分:角度变位齿轮传动和高度变位变位齿轮传动。

1、高变位:x1=-x2 角变位:x1+x2>0(正传动) x1+x2<0(负传动) .2、高变位齿轮变位前中心距与变位后中心距相等。

角度变位齿轮是变位前与变位后的中心距不相等。

(或大于或小于)3、高变位齿轮不改变齿轮啮合的中心距,避免少齿数齿轮根切,改善齿轮强度,使两齿轮滑动率接近;角变位的主要目的就是凑中心距,节圆和分度圆不重合;4、高度变位-其啮合角不变,角度变位--其啮合角发生变化。

变位系数变位系数x是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。

加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离xm,外移x为正,内移x为负。

除了圆锥齿轮有时采用切向变位xt外,圆柱齿轮一般只采用径向变位。

变位系数x的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

变位齿轮的主要功用如下:(1)减小齿轮传动的结构尺寸,减轻重量在传动比一定的条件下,可使小齿轮齿数zl<zmin,从而使传动的结构尺寸减小,减轻机构重量。

(2)避免根切,提高齿根的弯曲强度当小齿轮齿数z1<zmin时,可以利用正变位避免根切,提高齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20o时,Zmin=17。

(3)提高齿面的接触强度采用啮合角α’>α的正传动时,由于齿廓曲率半径增大,故可以提高齿面的接触强度。

(4)提高齿面的抗胶合耐磨损能力采用啮合角α’>α的正传动,并适当分配变位系数xl、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率以提高齿轮的抗胶合和耐磨损能力。

(5)配凑中心距当齿数z1、z2不变的情况下,啮合角α’不同,可以得到不同的中心距,以达到配凑中心距的目的。

(6)修复被磨损的旧齿轮齿轮传动中,小齿轮磨损较重,大齿轮磨损较轻,可以利用负变位把大齿轮齿面磨损部分切去再使用,重配一个正变位小齿轮,这就节约了修配时需要的材料与加工费用。

选择变位系数的基本原则(1)润滑条件良好的闭式齿轮传动当齿轮表面的硬度不高时(HBS<350),即对于齿面未经渗碳、渗氮、表面淬火等硬化处理的齿轮,齿面疲劳点蚀或剥伤为其主要的失效形式,这时应选择尽可能大的总变位系数x,即尽量增大啮合角,以便增大啮合节点处齿廓的综合曲率半径,减少接触应力,提高接触强度与疲劳寿命。

当轮齿表面硬度较高时(HBS>350),常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,这时,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度。

齿轮变位类型

1.直齿锥齿轮变位:齿面与轴线夹角的变化是线性的,因此齿面上的齿形也是线性的,适用于高速、高负荷的传动。

2. 渐开线齿轮变位:齿面与轴线夹角的变化是渐变的,因此齿形也是渐变的,适用于低速、高扭矩的传动。

3. 圆弧齿轮变位:齿面与轴线夹角的变化是通过圆弧曲线实现的,因此齿形也是曲线形状,适用于高速、低噪音的传动。

4. 曲线齿轮变位:齿面与轴线夹角的变化是通过曲线实现的,因此齿形也是曲线形状,适用于高速、高负荷、低噪音的传动。

齿轮变位类型的选择应该根据传动性能要求来确定,不同的变位类型有着不同的特点和适用范围,必须根据具体情况进行选择。

- 1 -。