原因 依据检查的分类重点 检查的方法 基准等不足 标准作业的遗漏

5

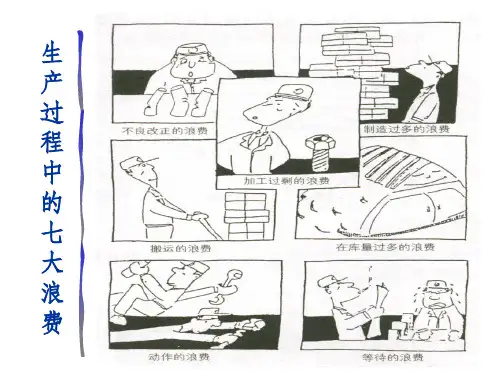

库存浪费

任何材料或工作多于客户需要.

说明

材料、部品、组装品等 物体是否整齐摆放? 包括仓库和每个工位间

库存的浪费

内容 交付期过长 压制了改善欲望 空间的浪费使用 搬运、检查的发生 运转资金的增加

对策 对于库存的意识改变 U字形生产 平均化生产 生产精通化 看板的彻底管理 准备、交换标准化

等待的浪费

内容:

人,作业,时间,机械的 浪费提供,再库的增 大。

对策:

标准化生产 产品别放置 防止失误装置 自动化 周期内准备交换

原因:

设备放置的弊端, 全工程的故障, 能力的不平衡 大区域生产

8

动作浪费

不能增加产品价值的任何人员的移动

说明:

不必要的动作,没有附加 价值的动作,慢的动作 等。

动作的浪费

内容:

人员,工数的增加 技能的隐蔽化 作业的不稳定 不必要的动作。

对策:

挑战流水线生产 U字型设备布局 标准作业和作改善原则。

原因:

没有标准作业 落后的小规模作业 工程布局不好 没有教育和训练。

9

搬运浪费

材料的移动没有增加产品价值。

说明

不必要的搬运 物品的移动,保管等 长距离的搬运 活性度的恶化等问题

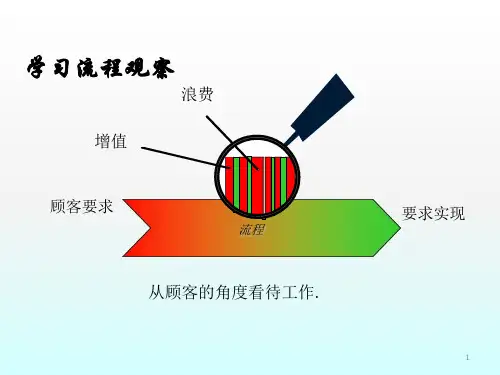

学习流程观察

浪费 增值

顾客要求

流程

从顾客的角度看待工作.

要求实现

1

工作要素

增值

• 客户愿意付费的工作 • 将材料/信息转换成客户需求

不增值

• 客户不愿付费的部分 • 必须在现有条件下来满足客户要求

浪费

• 客户不愿付费的部分 • 不能将材料/信息转换成客户需求