汽机知识手册

- 格式:doc

- 大小:201.00 KB

- 文档页数:40

1.在什么情况下应紧急故障停机?在下列况下应紧急故障停机:(1) 汽轮发电机组任一轴承振动达紧急停机值。

(2) 汽轮发电机组内部有明显的金属摩擦声和撞击声。

(3) 汽轮机发生水冲击,或主、再热蒸汽温度10min内急剧下降50℃。

(4) 汽轮发电机组任一轴承断油、冒烟或轴承回油温度突然上升至紧急停机值。

(5) 轴封内冒火花。

(6) 汽轮机油系统着火,不能很快扑灭,严重威胁机组安全运行。

(7) 发电机或励磁机冒烟着火或氢系统发生爆炸。

(8) 汽轮机转速升高到危急保安器动作转速(3330r/min)而危急保安器未动作。

(9) 汽轮机任一轴承金属温度升高至紧急停机值。

(10) 润滑油压力下降至紧急停机值,虽经启动交直流润滑油泵仍无效。

(11) 汽轮机主油箱油位突降至紧急停机值,虽加油仍无法恢复。

(12) 汽轮机轴向位移达紧急停机值。

(13) 汽轮机胀差达紧急停机值。

2.叙述紧急停机的主要操作步骤。

破环真空、紧急停机的主要操作步骤是:(1) 手打“危急遮断器”或按“紧急停机”按钮,确认高、中压自动主汽门、调速门、高排逆止门、各级抽汽逆止门关闭,负荷到零。

(2) 发电机逆功率保护动作,机组解列。

注意机组转速应下降。

(3) 启动交流润滑油泵、检查润滑油压力正常。

(4) 解除真空泵连锁,停真空泵,开凝汽器真空破坏阀。

(5) 检查高、低压旁路是否动作,若已打开应立即手动关闭。

(6) 手动关闭主、再热蒸汽管道上的疏水阀。

检查并启动电泵运行正常。

(7) 检查小汽轮机A、B应跳闸。

(8) 检查并调整凝汽器、除氧器水位维持在正常范围。

(9) 检查低压缸喷水阀自动打开。

(10) 开启汽机中、低压疏水。

(11) 根据凝汽器真空情况及时调整轴封压力。

(12) 在转速下降的同时,进行全面检查,仔细倾听机内声音。

(13) 启动顶轴油泵,待转速到零,投入连续盘车,记录惰走时间及转子偏心度。

(14) 完成正常停机的其它有关操作。

3.叙述汽轮机发生水冲击的现象及运行处理原则。

版本号:F东方汽轮机厂FD70/FD77 型风力发电机操作手册编号T-1.1-GP.BH.01-A共1 册第1 册2005 年3 月序号1 2 3 4 5 6 7 8 9 10 介绍技术描述安全知识安全装置自动运行控制面板操作控制面板显示手动操作维护风机规范目录名称页码128152529364144451 介绍1.1 关于手册该手册是为熟悉涡轮风机及其外围设备的操作人员制定的,它包括一些正确的使用方 法和对风机的操作,也提供认为安全有用的信息,能适当和有效的运行风机。

该手册也为 厂商维修人员提供参考。

1.2 手册中应用的符号下列符号作为文中的危险警告或包含附加信息。

警告危险!带有“危险!”文字的该符号用来识别一个潜在的危险。

如果没有避免,将产生材料损坏或严重的伤害甚至死亡。

警告!该符号和“警告!”文字一起出现表示有潜在的危险。

如果没有避免, 将产生轻的或中度的伤害甚至材料损坏。

信息该符号和“信息”文字一起出现表示文中包含信息或差错。

1.3 应用风机的应用包括为电网供电的外围产生设备(项目组成:变压器,励磁开关和风场通 讯设备),可以通过厂家设定的功率等级和厂家事先设定的应用操作参数在全自动控制方式 下运行。

涡轮风机仅能对它自己已有的目的和带有指定运行数据进行应用,如果所有的技术故 障或缺陷是开放的,它的维修和使用与手册应保持一致。

且带有相关的安装、操作、检查 和维修说明规范。

1.4 制造年份涡轮风机建筑物的年份见塔内部的指示牌上。

1.5 制造地址东方汽轮机厂 四川 德阳1.6 定义手册使用条款 设备操作员 资格工人 设备操作人员是一个可以亲自使用风机或在权威人士的指导下使 用风机的正常或合法人。

资格工人是指他或她具有一定技术方面的教育和经验,有足够的知识能够对东方汽轮机厂的 FD风机进行操作。

他或她熟悉安全工作和防止事故的相关规章且接受过技术实习。

运行人员熟练的电气人员被授权的开关设备工人2技术描述2.1 涡轮风机描述运行人员由指派任务的适当操作机器的熟练人员组成。

汽机控制系统运行操作指导手册一. VLP 包括:VLP限制、VLP跟踪、VLP控制功能:控制调节阀开度a. VLP限制:为标准功能1. 功能:可以设置调节阀开度,其提供的为调节阀开度的上限。

如VLP动作时,调节阀位保持不变,但系统频率变化以及进汽方式转换可引起阀位变化,即负荷发生变化,汽温、汽压、真空等参数发生变化,可使负荷变化。

2. 投入方式:一直被选用。

b. VLP跟踪;1. 功能:阀位限制器以+5%偏差跟踪控制阀指令(CVR)。

也就是当系统频率突然下降时,机组参加一次调频的能力仅允许调阀开大5%,不参加过大的调整。

2. 投入条件:在画面上选用。

c. VLP控制:1. 控制阀指令(CVR)以-5%偏差跟踪阀位限制器(VPL)。

当系统频率突然上升时,关小调节阀,但仅关小5%,不参与过大调整。

(此功能没经过调试)2. 投入方式:在画面上选用。

注:VLP跟踪和VLP控制是互相排斥的,二者只能选一。

二. 主汽压力限制器(MSLP)a. 功能:当主汽压力下降速率大于设定值时,此功能将以比压力下降速率更大的速率关小调速汽门以保证压力。

当主汽压力下降率小于所设定值时, 调门再重新开大使负荷略有增大。

b. 投入条件:并网正流后可以投入。

(1.72~17.2bar/min)范围内选择所需设定值。

三. 控制器不调节(GNR Govemor Non-Regulating):a. 功能:在系统频率±0.25Hz之间变化时,汽轮机调节阀不动作,不参加调频,以避免机组的负荷波动。

b. 投入方式:机组并网后此功能自动投用。

四. 单元主控器(UMC与协调控制联合使用)a. 功能:选用UMC后,UMC将提供一个负荷整定点和目标给Mark V,目前UMC功能投入后,方可把DCS画面中的机跟随投入,机组运行在机跟随方式,汽轮机调节阀控制机前压力(机前压力值在DCS画面上设定)。

b. 投入方式:在画面上选用。

注:当主汽压力限制器动作且调阀指令下降达到2%时,“UMC“将自动跳至“LOCAL“。

汽机运行应知应会知识汇编一、填空题1.钢具有良好的可锻性,其中(低碳钢)可锻性最好。

2.10号钢表示钢中含碳量为(万分之十)。

3.汽轮机轴润滑没压低保护装置的作用是(轴承润滑油降低到遮断值时使机组停机)。

4.DEH中的电超速保护通道的动作转速是(110%)。

5.冷油器运行中需保持水侧压力(低于)油测压力。

6.汽轮机的主汽门一般都带有预启阀,其目的是为了(减少提升力)。

7.在喷嘴调节、节流调节和滑压调节三种调节方式中,汽轮机金属温度变化最大的是(喷嘴调节)。

8.在油动机活塞和油缸上常开有直径1mm小孔,其作用是(排空气)。

9.阀门在规定温度下的最大允许工作压力称为阀门的(公称压力)。

10.汽轮机开机前油温不低于(35度)。

11.油动机活塞上的胀圈主要是为了(防止漏油)。

12.油系统中的直流油泵的作用是(失去交流电时供润滑油)。

13.个别轴瓦回油温过高,可能是由于(轴承进油分配不均)。

14.油管法兰焊接时应内外施焊,焊后结合面要进行修刮,接触要均匀,接触面要在(75%)以上。

15.做超速试验时,机械超速试验应做两次,且两次试验的动作转速差不超过(0.6%)。

16.油系统油管运行一段时间后焊口或管道发生断裂的主要原因是(油管震动)。

17.管道的试验压力约为工作压力的(1.25~1.5)倍。

18.火力发电厂防止油系统起火的根本措施是(消除漏油和无油作业)。

19.汽轮机工作转速为3000r/min,危急遮断器超速试验时,动作转速为3210r/min,调整是否恰当:(太低)。

20.灭火基本方法有(隔离法)、(冷却法)、(窒息法)和(抑制法)。

21.油的闪点是指油(出现火花,并短暂燃烧的最低温度)。

22.闸阀的作用是(调节流体的流量和截止流体流动)。

23.冷油器铜管的胀口泄漏可采用(胀口补胀)方法堵漏。

24.油管道连接法兰的垫禁止使用(塑料垫和橡胶垫)。

25.EH油系统包括(供油系统)、(执行机构)和(危急遮断系统)。

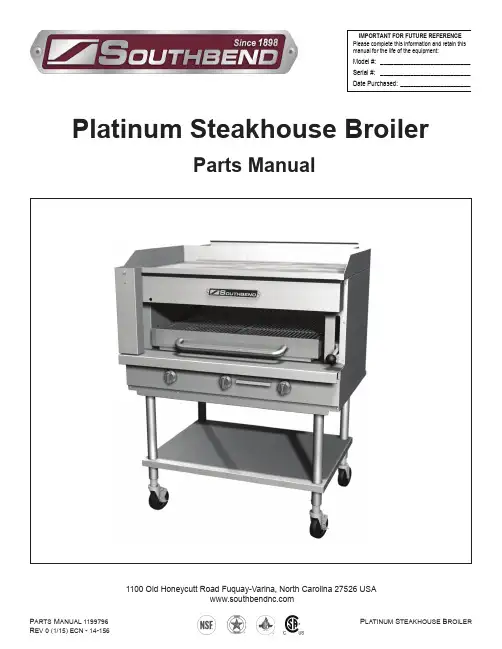

1100 Old Honeycutt Road Fuquay-Varina, North Carolina 27526 USAIMPORTANT FOR FUTURE REFERENCE Please complete this information and retain this manual for the life of the equipment:Model #: ___________________________ Serial #: ___________________________Date Purchased: _____________________Parts ManualPlatinum Steakhouse BroilerP ARTS M ANUAL 1199796 R EV 0 (1/15) ECN - 14-156P LATINUM S TEAKHOUSE B ROILERPARTS MANUAL 1199796 REV 0 (1/15)PAGE 2 OF 10Replacement parts may be ordered either through a Southbend Authorized Parts Distributer or a Southbend Authorized Service Agency. It is recommended to verify parts numbs with a Southbend Authorized Parts Supplier or the Southbend Parts/Service Department prior to ordering parts.P ARTSThe following tables and figures list serviceable parts. For parts that are not listed, contact a Southbend Authorized Parts Distributor or a Southbend Authorized Service Agency.Table of ContentsPage NumberDescription3Carriage Parts 4Cradle Parts 5Rack Parts6Natural/Propane Broiler PartsCopyright © 2015 by Southbend. All rights reserved. Published in the United States of America.PARTS MANUAL 1199796 REV 0 (1/15)PAGE 3 OF 10PARTS MANUAL 1199796 REV 0 (1/15)PAGE 4 OF 10PARTS MANUAL 1199796 REV 0 (1/15)PAGE 5 OF 10PARTS MANUAL 1199796 REV 0 (1/15)PAGE 6 OF 10NATURAL GAS STEAKHOUSE BROILERPart Number Description 1006436BURNER ORIFICE 1176008BURNER VALVE 1184384PILOT ADJUST1167782REGULATOR PRESS, WC @ 6” NAT 1130399BURNER, HI-GLOW1130398VENTURI ASSEMBLY, HI-GLOW 1-5371CERAMIC TILE 1189600KNOB* Quantity of part used may depend on width of section (32”, 36”, or 45”)* Service means call a Southbend Parts/Service Department (919-762-1000)PROPANE GAS STEAKHOUSE BROILERPart Number Description 1006451BURNER ORIFICE 1176009BURNER VALVE 1184384PILOT ADJUST1167783REGULATOR PRESS, WC @ 10”, PROPANE 1130399BURNER, HI-GLOW1130398VENTURI ASSEMBLY, HI-GLOW 1-5371CERAMIC TILE 1189600KNOB* Quantity of part used may depend on width of section (32”, 36”, or 45”)* Service means call a Southbend Parts/Service Department (919-762-1000)PARTS MANUAL 1199796 REV 0 (1/15) PAGE7OF 10PAGE8OF 10PARTS MANUAL 1199796 REV 0 (1/15) PAGE9OF 10PARTS MANUAL 1199796 REV 0 (1/15)PAGE 10OF 10Southbend1100 Old Honeycutt Road Fuquay-Varina, North Carolina 27526 USAPLATINUMSTEAKHOUSE BROILERA product with the Southbend name incorporates the best in durability and low maintenance. We all recognize, however, that replacement parts and occasional professional service may be necessary to extend the useful life of this appliance. When service is needed, contact a Southbend Authorized Service Agency, or your dealer. To avoid confusion, always refer to the model number, serial number, and type of your appliance.。

高旁、低旁操作高、低旁最小开度当锅炉点火启动后,蒸汽开始产生,随着“自启动”指令发出,此时操作员要把高旁和低旁打到预先设定的最小开度5%。

这么做的主要目的是为了充分冷却再热器和过热器。

随着信号DCS“自启动开始”并且高旁开到最小开度5%,此时如果高旁控制站的自动/手动处在自动位,则应切换为手动。

高旁升压随着着火越来越好并且锅炉产生的蒸汽越来越多,新蒸汽压力要按照确定的锅炉升负荷速率增加到最终高旁启动压力,在这个时候,低旁压力控制器在定压控制模式下。

当新蒸汽压力达到2MPa时,运行方式转换为升压模式,高旁压力控制器设定点切换为计算出的设定点。

自动/手动切换到自动高旁压力控制器的压力设定点按照汽机(冷态、温态、热态、极热态)的启动升压速率(冷态0.04MPa/min;温态0.08MPa/min;热态0.14MPa/min;极热态0.18MPa/min)变化到最终目标压力(冷态5.9MPa;温态8.52 MPa;热态8.52 MPa;极热态12.8MPa)。

当控制器输出值达到最小开度5%时,升压速率设为0,设定点压力保持,这意味着升压过程中断(此过程在锅炉产汽量小于设定点或产生着火问题时通常发生)。

在压力保持过程中,操作员只可以在压力控制器手动模式下调整值。

当中断消除并且高旁压力控制器输出超过10%时,升压过程继续进行,直到最终高旁目标压力(冷态5.9MPa;温态8.52 MPa;热态8.52 MPa;极热态12.8MPa)。

高旁定压控制当蒸汽压力由高旁压力控制阀控制时,汽机冲转(升速至1500rpm最后直至定速3000rpm),同期并网带负荷。

汽机的正常启动方式是中压缸启动在中压缸切换到高压缸的过程中,高压缸入口阀开,高旁阀关。

当蒸汽压力达到目标压力时,操作模式切换为定压控制方式自动/手动处在自动位高旁阀采用最终高旁目标压力控制方式下随着汽轮发电机同期并网信号发出,高旁最小开度功能切除当汽轮机进汽,旁路相应关闭当高旁阀关,并且汽轮机同期并网信号和切缸完成信号激活,高旁将进入跟随模式高旁跟随模式(相应低旁跟随模式)压力随锅炉负荷变化,压力的增长受高旁跟随最大压力梯度限制(0.6MPa)旁路应该保持关闭,除非压力突升高旁自动/手动控制站应在自动位高旁压力控制器的目标设定值应该是实际新蒸汽压力加上一个高旁压力偏移量(0.4MPa),所以高旁压力控制阀处于关闭位。

汽轮机使用说明书及维护手册1. 汽轮机概述汽轮机是利用汽轮机组将热能转化为机械能的设备。

它由燃烧器、压缩机、汽轮机、减速器和发电机等组成。

汽轮机广泛应用于发电、工业生产和航空航天等领域,其正常运行和维护对保证设备的安全和可靠运行至关重要。

2. 使用前的准备在启动汽轮机之前,请务必做好以下准备工作:2.1 确保燃料供应充足,并检查燃料的质量和适用性。

2.2 检查冷却系统的冷却剂,确保冷却剂达到指定标准。

2.3 检查润滑系统的润滑油,确保润滑油合格并达到规定的油位。

3. 启动汽轮机3.1 检查燃料阀门和燃烧器,并确保其处于关闭状态。

3.2 打开汽轮机的进气阀门,并逐渐增加负荷,预热至规定温度。

3.3 启动燃烧器,注意观察火焰状态,并根据实际情况调整。

3.4 启动压缩机,逐渐增加负荷至额定转速。

3.5 启动汽轮机,待其达到额定转速后,逐渐增加负荷。

4. 汽轮机的运行与管理4.1 监测汽轮机的运行参数,包括转速、温度、压力等,确保其在正常范围内运行。

4.2 定期检查并更换燃料滤清器和空气滤清器,保证燃料和空气的清洁度。

4.3 定期检查冷却系统和润滑系统的状态,确保其工作良好。

4.4 注意观察汽轮机的振动情况,如发现异常振动应及时采取措施进行修复。

4.5 定期进行润滑油和冷却剂的更换,并注意合理利用和储存。

5. 汽轮机的维护与维修5.1 按照制造商提供的维护手册进行定期维护,包括清洁、润滑、紧固等工作。

5.2 定期检查汽轮机的磨损情况,并根据需要更换磨损严重的零部件。

5.3 若发生故障或异常情况,应立即停机进行维修,并根据需要进行更换或修理。

5.4 定期进行性能测试和技术检查,发现问题及时处理,确保汽轮机的正常运行。

5.5 建立完善的维护记录和故障记录,便于日后的维护和排查故障。

6. 安全注意事项6.1 操作人员应按照相关规定进行操作,并接受必要的培训和考核。

6.2 操作人员在操作和维护过程中,应注意个人安全,佩戴必要的防护设备。

汽机安全操作常识汽机,即汽轮机,是一种将热能转化为机械能的热力机械。

由于其高效率、稳定性和可靠性,广泛应用于发电厂、工业生产和舰船等领域。

然而,汽机的操作却需要一定的安全防护措施,以确保人员和设备的安全。

以下是关于汽机安全操作的常识,供参考。

1. 操作人员要经过专业培训并持有合格证书。

只有经过培训和考核合格的人员才能进行汽机的操作和维护工作,以确保其具备必要的技术知识和操作能力。

2. 操作人员要熟悉汽机的结构和工作原理。

了解汽机的结构和工作原理,对于正确操作和维护汽机至关重要,可以避免因不了解机器构造而误操作或造成故障。

3. 汽机操作前要进行必要的检查。

在启动汽机之前,要进行干燥、储存、清洁和空气和水准之间的检查,以确保各部件正常运行,消除潜在的故障隐患。

4. 保持汽机周围的工作环境整洁和安全。

保持汽机周围的工作区域干净整洁,清除灰尘、杂物和堆积物,防止火灾和其他安全事故的发生。

5. 定期检查和维护汽机。

对汽机进行定期的检查和维护,包括清洁、润滑、紧固螺栓、更换磨损的零件等工作,以确保汽机的正常运行和延长设备寿命。

6. 注意汽机的运行参数。

在操作汽机时,要注意监控关键参数,如压力、温度、振动等指标,及时调整和处理异常情况,以确保汽机的安全运行。

7. 遵守安全操作规程。

遵守汽机操作的安全规定,如正确佩戴个人防护设备、禁止穿戴松散的衣物和长发、禁止在运转设备上工作等,以确保工作人员的安全。

8. 严禁擅自操作和改动汽机。

在正常情况下,严禁未经授权的人员擅自操作、改动汽机设备,以免发生人员伤害和设备损坏的情况。

9. 处理汽机故障要及时且正确。

如果出现汽机故障,操作人员应立即停止机器运行,采取相应的措施进行排除。

如果无法解决问题,应及时报告上级或维修人员进行处理。

10. 提高意识和培养团队精神。

汽机操作需要高度的安全意识和团队合作能力。

操作人员应始终保持警惕并随时关注机器运行情况,以确保汽机安全运行。

总之,汽机的安全操作是保证设备和人员安全的重要手段。

汽机安全操作常识模版一、基本概念1. 汽机:指燃烧内燃机或蒸汽机,可用于驱动机械设备或产生动力的发动机。

2. 安全操作:指在使用汽机时,遵守相关规定和操作要求,确保使用过程中无事故发生的行为。

二、安全操作要点1. 检查设备在操作汽机之前,应仔细检查设备的工作状态和相关配件的完好程度,确保设备无故障。

2. 穿戴防护装备在进行汽机操作时,应穿戴符合安全规定的防护装备,如安全帽、防护眼镜、耳塞等,以保护自身安全。

3. 熟悉操作规程操作汽机前,应熟悉相关操作规程和工作流程,掌握正确的操作方法和步骤。

4. 注意安全警示标识设备上应有明显的安全警示标识,操作人员应认真阅读并遵守标识上的安全要求。

5. 加强通讯联系操作汽机时,应与其他人员保持良好的通讯联系,及时互相提供必要的信息和协助。

6. 防止跳闸断电操作汽机时,应确保合理安排电源供应,避免因电力不足或突然跳闸而影响设备运行和安全。

7. 熄火后停放汽机在操作汽机结束后,应将发动机熄火,并将其停放在安全的地方,确保不会对周围人员和环境造成危险。

8. 灭火器的正确使用在操作汽机过程中,如发生火灾,应立即采取灭火措施,使用灭火器或其他灭火设备进行扑灭。

9. 处理事故和紧急情况若在操作汽机过程中发生事故或遇到紧急情况,应立即停机、报警、采取相应的应急处置措施,并及时上报有关部门。

10. 定期维护保养对汽机进行定期的维护保养,保持设备的良好状态,并定期检查设备的安全性能。

三、常见安全事故及预防措施1. 燃油泄漏事故预防措施:定期检查油管连接和密封情况,保持设备干燥清洁,确保油路畅通无堵塞。

2. 机械故障事故预防措施:定期进行设备维护保养,确保设备部件无松动、磨损或损坏。

3. 火灾事故预防措施:建立火灾应急预案,设置灭火器和消防设备,并定期进行演练和维护检查。

4. 电力故障事故预防措施:定期检查电气设备的安全状况,确保线路接地良好,避免电气故障引发事故。

5. 人身伤害事故预防措施:提供充足的防护设施,加强安全教育培训,提高操作人员的安全意识和技能。

汽机运行基础知识(二)76、离心泵的优点?构造简单,不易磨损,运行稳定,噪音小,出水均匀,调节方便,效率高。

77、离心泵的损失?1)容积损失:密封环损失,平衡机构漏泄损失,级间漏泄损失;2)水力损失:冲击损失,旋涡损失,沿程磨擦损失;3)机械损失:轴承、轴封磨擦损失,叶轮圆盘磨擦损失。

78、离心泵的性能参数?流量,扬程,转速,功率,效率。

79、离心泵轴向推力平衡方法?1)双面进水(单级水泵);2)在工作叶轮上开采平衡孔,使叶轮两侧压差小,减小轴向推力;3)采用平衡盘或平衡鼓;4)多级泵的叶轮采用相对布置方式。

80、轴流泵的工作原理?轴流泵的理论基础是孤立叶型的升力定理,流体流过叶型会产生升力,当轴流泵的叶轮在原动机的推动下旋转时,叶片在流体中运动,就给流体一个作用力,这个力与叶型的升力大小相等,方向相反,在这个升力的作用下,流体沿着泵轴的方向,从进口流向出口,这样往复不断的运动,轴流泵就工作了。

81、离心泵的工作原理?离心泵的主要部分是叶轮,叶轮上有若干叶片,当叶轮和整个泵壳中充满水,旋转时叶片就迫使水作回转运动,使水产生离心力,这个离心力迫使水从叶轮中心流向叶轮边缘,水流的速度、压力均升高,水流进入泵室后再一次降速升压,然后向出水口排出,叶轮中的水离开叶轮中心入口处压力下降,低于进水管内压力,水就在这个压力差的作用下,由吸水池入叶轮,这样水泵就可以连续不断地吸水、不断地供水。

82、轴流泵的优点?1) 采用了调节叶片,调节后效率降低甚少;2) 外形尺寸小,与地面积小,节省投资,缩短基建工期;3) 结构紧凑,重量轻;4) 流量大。

83、水泵汽蚀是如何发生的?对泵有何影响?当流道中局部地方液体压力降低到按近某极限值时,液流中开始发生汽泡,当汽泡随进入高压时,它被周围的高压水压缩破灭。

重新凝结成水,体积大大缩小,一方面高压水以极大的能量冲向汽泡破灭的空间,对流道壁面形成水锺作用;另一方面,由于后续汽泡的不断涌来,不断进行压缩凝结,从而使流道壁面材料遭到疲劳损伤,逐渐形成所谓蜂窝状剥蚀汽蚀发生,经过一段时间运转后,水泵部件就会发生汽蚀损坏,当汽蚀严重时,会导致液流的连续性破坏,水泵的Q、H、η下降,出现断裂工况,汽蚀严重时,可听到泵内有噼噼啪啪的爆裂声,同时泵体振动。

汽机运行各岗位培训指导手册330MW机组各岗位:(运规根据指导手册进行修编,指导手册中有的知识点运规中需找到答案.另外还有几点要求:1、规程中加入近几年典型案例,如盘车投入步骤后面加入北海一电投盘车时人员受伤的案例及预防措施,防汽轮机超速措施后面加入邹平二电汽轮机超速的案例,让运行人员在注意事项,事故预防方面有直观的认识。

2、针对典型事故分厂制定的预案加入。

3、感觉指导手册中还不全的,根据各分厂实际运行情况可以再加入,感觉没有必要的知识点可以备注,后续根据意见再进行修编.4、所有修改内容变色,需删除内容备注,禁止私自删除!)一、值班员:应了解内容:汽轮机主辅设备规范、工作原理。

汽轮机主要系统流程及就地各阀门位置.汽轮机主辅系统巡检项目及注意事项.汽轮机各设备作用。

本厂汽轮机的相关特性(对于值班员有点难度,巡操以上的学会这个就行)。

汽机侧定期工作执行的意义及方法。

汽轮机设备启停操作方法.汽轮机启停步骤。

(对于值班员有点难度,巡操以上的学会这个就行)应熟悉内容:值班员相关职责、工作范围。

循环水泵、凉水塔巡检内容。

循环水系统流程以及凉水塔、循环水系统阀门位置。

循环水泵启动条件。

循环水泵联锁启动条件。

循环水泵出口蝶阀联锁作用。

采暖站作用、系统及设备规范。

采暖站巡检项目。

电动机运行规定。

电动机就地巡检注意事项。

电动机启动应具备的条件.应掌握内容:听针、测温仪、测振仪的使用方法。

阀门操作注意事项.汽轮机本体异常的现象。

电动机运行异常的现象。

转动设备异常的现象。

循环水泵启动前应检查的项目。

循环水泵启动、停运操作就地操作步骤。

循环水泵启动试运就地检查注意事项.循环水泵运行中就地各表计参数范围.循环水泵出口蝶阀就地电动、手动开关方法及注意事项。

循环水泵及凉水塔隔离、恢复就地操作。

(对于值班员有点难度,巡操以上的学会这个就行)采暖站投运步骤。

采暖站停运操作步骤。

采暖站温度调节方法.二、巡操:应了解内容:单元制机组热力系统流程。

汽机运行基础知识1.汽机冲转时,真空为什么不能过低,也不能过高?真空过低:1)增大汽汽机冲转时的阻力,增大了蒸汽进入调节级汽室等处的热冲击。

2)增大冲转时所需蒸汽量;3)冲转后大量蒸汽进入凝汽器,在冲转瞬间会有使排汽安全门动作的危险;4)使排汽温度升高,凝汽器铜管急剧膨胀造成胀口松驰,以至引起凝汽器漏水或使转子中心改变,造成机组振动。

真空过高:冲转所需汽量减少,对暧机不利。

2.高中压缸温度探针原理?探针指示增大如何处理?原理:温度探针是一个固定在汽缸壁上的中间具有四个孔的金属杆。

金属杆的前端穿过汽缸壁插入汽缸与汽轮机内流动做功的蒸汽接触,受到蒸汽的冲刷,金属杆在汽缸壁外面部分则予以保温,一支热偶装在探针的一个孔中,它的热接点敷设在受到蒸汽冲刷的探针前端的金属中,另一支热偶装在探针的另一个孔中,它的热接点则敷设在距探针前端适当距离的地方。

两根热偶反向串联,这样它们的输出热电势就是探针前端温度与另一支中间热偶敷设处探针温度之差的函数,也就是说组成温差热偶,探针的另外二孔温差热偶可互为备用,也可将一对输出作为测量指示信号,一对输出作为控制信号。

探针装置测出的温差也就是高压缸调节级转子或中压缸第一级转子表面与平均温度之差。

探针指示增大,与温度的变化率有直接关系,正常运行时,温度变化快,对转子表面温度而言,温度变化速度接近于汽温的变化速度,而对转子的平均温度而言,变化速度要比汽温变化速度小,这样,造成转子表面和转子平均温度差增大,因而探针指示增大,另外一点,机组在启动过程中,探针指示往往很大,这主要是暖机不充分造成的。

发现探针指示增大,应联系炉侧,适当降低汽温,同时在运行中,尽量控制温度变化率,防止温度波动过小,对启动时,为防止探针指示增大,应充分进行暖机。

3.为什么尽量避免在3000rpm破坏真空?因为转子转动时产生的摩擦鼓风损失与真空度成反比,与转速的三次方成正比,所以,在此转速破坏真空,使未级叶片摩擦鼓风损失所产生的热量大大增加,因而造成排汽温度和缸体温度的升高,严重的会导致缸体变形,转子中心发生变化,并影响凝汽器的安全,因而停机时应尽量避免在3000rpm破坏真空。

汽机安全操作常识汽机是指以汽轮机为主体的动力装置,其广泛应用于电力、船舶、化工等领域。

汽机的正常运转直接关系到生产效率和安全稳定,因此,在操作汽机时一定要重视安全问题,遵守操作规程,从而保障人身安全和设备的正常运行。

以下是汽机安全操作常识,供相关人员参考:1.一定要了解汽机的工作原理和安全规程操作汽机之前,必须了解汽机的工作原理和安全规程,包括汽机的组成、工作原理、常见故障及处理方法、常用工具及其使用方法,熟悉汽机的标牌和警示指示器的含义,掌握汽机的启停、调整、保养和维修基本操作技能,确保能够独立地进行常规操作。

同时,对安全规程有着清晰的认识,如按规定穿戴劳动保护用品,使用必备的安全设备,确保汽机的安全运行。

不得擅自涉及与个人技能或岗位不相符的操作、零部件拆装和维修,不得进行违反规定的试验和操作。

2.按照规定进行检修和维护汽机需要定期进行检修和维护,以确保其正常运行。

检修和维护需要遵循规定流程,按照相关标准进行操作,对检修单据进行认真审核,并执行好“四必”制度,即必做、必查、必写、必签,确保推进维修以及保险检修等工作的顺利进行。

在维护期间,需要注意车间卫生、环境优化、维修工具规范、防火防爆等安全问题,有效防止来源于人为原因出现的意外事件或重大事故。

3.注意灌注和换油对于汽机,需要以正确的方式对油液进行灌注和换油。

特别是在不同几何、工作状态和机油品质条件下时,更是需要根据标准流程进行操作。

若在灌注和换油时出现问题,很有可能会引发机床故障,造成较大的财务和安全防范问题。

4.遵守各项制度规范在汽机操作过程中,需要严格遵守各项制度规范。

例如,检修过程中,应严格按照说明书进行操作,尽可能减少操作人员和检修人员的误操作和过失操作;设备安全跨越操作需要做好交接和记录,确保交接顺畅和保证信息的真实性。

还需要严格遵守岗位操作规程,岗位职责的详细要求,使其职业道德和责任感得到充分体现。

5.有责任意识,严格实施警示制度在操作汽机时,需要有责任意识,严格实施警示制度,以避免各种安全事故的发生。

K—1000—60/3000蒸汽轮机技术说明及运行手册8960001 TO 0801 (译文仅供参考)翻译:朱丽霞校对:审查:批准:连云港分公司总工办K-1000—60/3000蒸汽轮机技术说明及运行手册8960001 TO 0801目录1.说明2.概述3.安全预防措施4.主要设备概述4.1汽轮机4.2调节和保护系统4.2.3.6汽机保护系统4.3轴承及TR静液提升装置的润滑系统4.4冷凝设备4.5回收设备5.预启动运行5.1润滑油系统及STG准备和投入运行5.2调节和保护系统预启动和投入运行5.3冷凝设备准备并投入运行5.4回收设备准备并投入运行5.5汽轮机预启动6.运行程序6.1概述6.2汽轮机启动6.3降负荷和升负荷6.4汽轮机停机和系统复位7.运行条件、允许的汽机负荷及参数变量8.技术条件检查及维修8.1保护试验数据8.2调节和保护系统的维修8.3供油系统及STG的维修8.4冷凝及回收设备的维修8.5汽轮机维修1.NPP K-1000-60/3000 汽轮机冷启动时间表2.NPP K—1000—60/3000 汽轮机停机48—60小时后启动时间表3.NPP K-1000—60/3000 汽轮机停机6-8小时后启动时间表1.说明本说明是K—1000-60/3000型号汽轮机运行人员的使用手册,它给出了汽轮机在启动、带负荷运行及停机工况下可靠工作的基本要求。

在上述所给说明的基础上,编制核电站汽轮机运行的工作手册,后者将考虑所有的就地工况、特征及与汽轮机制造商能力不一致的辅助设备的型号。

在运行经验积累的过程当中,可以对所给的说明进行详细的说明并进行修改。

在本说明中给出了汽轮机厂房内的基本设备和辅助设备的简短说明及投用步骤如下:●汽轮机;调节和保护系统;汽轮机润滑油系统;蒸汽凝汽器及再生厂房;除去上述说明,当汽轮机运行时,运行人员应遵循以下工程技术说明书:●说明No.8960001 TO 01,汽轮机型号K-1000—60/3000,调节系统,描述及运行说明;●说明No。

第一节调速专业一、检修工1、应了解的内容:1)了解电厂的生产流程和热力系统的基本知识;答; 、储存在储煤场(或储煤罐)中的原煤由输煤设备从储煤场送到锅炉的原煤斗中,再由给煤机送到磨煤机中磨成煤粉。

2、煤粉送至分离器进行分离,合格的煤粉送到煤粉仓储存(仓储式锅炉)。

3、煤粉仓的煤粉由给粉机送到锅炉本体的喷燃器,由喷燃器喷到炉膛内燃烧(直吹式锅炉将煤粉分离后直接送入炉膛)。

4、燃烧的煤粉放出大量的热能将炉膛四周水冷壁管内的水加热成汽水混合物。

5、混合物被锅炉汽包内的汽水分离器进行分离:分离出的水经下降管送到水冷壁管继续加热;分离出的蒸汽送到过热器,加热成符合规定温度和压力的过热蒸汽,经管道送到汽轮机作功。

6、过热蒸汽在汽轮机内作功推动汽轮机旋转,汽轮机带动发电机发电。

7、发电机发出的三相交流电通过发电机端部的引线经变压器升压后引出送到电网。

8、在汽轮机内作完功的过热蒸汽被凝汽器冷却成凝结水,凝结水经凝结泵送到低压加热器加热,然后送到除氧器除氧,再经给水泵送到高压加热器加热后,送到锅炉继续进行热力循环。

再热式机组采用中间再热过程,即把在汽轮机高压缸做功之后的蒸汽,送到锅炉的再热器重新加热,使汽温提高到一定(或初蒸汽)温度后,送到汽轮机中压缸继续做功了解汽机车间水泵设备及本体设备工作流程及布置情况;了解汽机车间其他班组主要设备(如给水泵、凝泵、循泵、真空泵、高加、低加、除氧器、凝汽器等)技术规范、作用;了解电厂常用金属材料的性能,如:耐腐蚀特性、允许使用温度、最高使用温度等知识;了解焊接的基本原理、焊材选用的基本知识;答; 焊接的基本原理就是用能量(电能、热能等)使金属(焊条、焊丝)熔化,进而使熔滴与母材相结合的方式。

而电焊就是用的电能。

1.等强度选用焊材熔敷金属的抗拉强度与被焊母材的抗拉强度相等或近似,这是焊接结构钢最常用的原则.2.等韧性选用焊材熔敷金属的韧性与被焊母材的韧性相等或近似,在高强钢焊接时经常选用强度等级率低于母材但韧性相等的焊材,即低组配等韧性.3.等成分熔敷金属的化学成分符合或接近母材金属,这是不锈钢和耐热钢焊接时选材的最主要原则.了解滤纸、密封垫、胶圈等常用辅材的规格和使用性能;答; 滤纸:295*295、285*285、195*195了解本专业相关的边缘设备参数、现场布置、数量配置、作用、工作原理等,如:消防设备、储油箱、润滑油输送泵、油烟风机等;了解无损检测的种类、方法和适用范围;答; 无损检测的种类的种类分为常规无损检测和非常规无损检测五大常规涡流超声磁粉渗透射线1)RT 射线检测:主要检测材料或工件内部缺陷2) UT超声检测:主要检测材料或工件内部缺陷3) MT磁粉检测:主要检测材料或工件表面、近表面缺陷(铁磁性材料)4) PT渗透检测:主要检测材料或工件表面开口缺陷(非多孔型材料)5) ET涡流检测:主要检测材料或工件表面、近表面缺陷(导电材料)当材料是铸件或碳钢、合金钢等铁磁性工件时可以运用除 ET外的各种方法,但是还要看工件的厚度,以及可能出现缺陷的部位等,表面裂纹以MT为最佳,工件厚度大时的内部缺陷以RT UT 为佳。

汽机专业作业层员工知识技能手册天津蓝巢电力检修有限公司2009.09.151.本体安装工ﻩ错误!未定义书签。

1.1通用项...............................................错误!未定义书签。

1.1.1基础检查与几何尺寸校核.........................错误!未定义书签。

1.1.2基础承力面凿毛.................................错误!未定义书签。

1.1.3地脚螺栓检查安装................................错误!未定义书签。

1.1.4垫铁配置安装...................................错误!未定义书签。

1.1.5台板检查安装....................................错误!未定义书签。

1.1.6基础二次浇灌ﻩ错误!未定义书签。

1.1.7轴承座清理检修ﻩ错误!未定义书签。

1.1.8轴瓦检查安装ﻩ错误!未定义书签。

1.1.9联轴器铰孔及连接ﻩ错误!未定义书签。

1.1.10转子检查ﻩ错误!未定义书签。

1.1.11轴承座扣盖ﻩ71.1.12通流汽封间隙检查...............................错误!未定义书签。

1.2专用项ﻩ错误!未定义书签。

1.2.1低压缸拼缸就位ﻩ错误!未定义书签。

1.2.2落地轴承箱安装..................................错误!未定义书签。

1.2.3高中压缸外缸就位ﻩ错误!未定义书签。

1.2.4轴封补偿器安装ﻩ错误!未定义书签。

1.2.5高中压缸碰撞试验ﻩ错误!未定义书签。

1.3相关知识ﻩ错误!未定义书签。

1.3.1合像水平仪的使用...............................错误!未定义书签。

1.3.2水准仪的应用....................................错误!未定义书签。

1.3.3外径千分尺的使用ﻩ错误!未定义书签。

1.3.4内径百分表的使用ﻩ错误!未定义书签。

1.3.5量块的使用ﻩ错误!未定义书签。

1.3.6百分表的使用ﻩ错误!未定义书签。

1.3.7塞尺的使用ﻩ错误!未定义书签。

1.3.8锉刀的使用.....................................错误!未定义书签。

1.3.6手锯的使用......................................错误!未定义书签。

1.3.9刮刀的使用....................................错误!未定义书签。

1.3.10液压千斤顶的使用..............................错误!未定义书签。

1.3.11螺栓加热棒的使用.............................错误!未定义书签。

2.调速安装工ﻩ错误!未定义书签。

2.1供油系统部分ﻩ错误!未定义书签。

2.2执行机构部分..........................................错误!未定义书签。

2.2.1高压主汽调节联合阀安装,中压主汽调节联合阀安装 .错误!未定义书签。

2.2.2油动机安装ﻩ错误!未定义书签。

3.发电机安装工................................................错误!未定义书签。

3.1定子检查及孔洞封闭ﻩ错误!未定义书签。

3.2转子检查..............................................错误!未定义书签。

3.3发电机穿转子..........................................错误!未定义书签。

3.4发电机密封瓦座安装...................................错误!未定义书签。

3.5发电机密封瓦安装ﻩ错误!未定义书签。

3.6发电机整套风压ﻩ错误!未定义书签。

3.6.1控制要素ﻩ错误!未定义书签。

3.6.2相关理论知识ﻩ错误!未定义书签。

4.辅机安装工ﻩ错误!未定义书签。

4.1通用项ﻩ错误!未定义书签。

4.1.1地脚螺栓安装..................................错误!未定义书签。

4.1.2基础准备.......................................错误!未定义书签。

4.1.3垫铁安装........................................错误!未定义书签。

4.1.4二次浇灌ﻩ错误!未定义书签。

4.1.5滑动轴承检查ﻩ错误!未定义书签。

4.1.6联轴器找中心....................................错误!未定义书签。

4.1.7滑动轴承检查....................................错误!未定义书签。

4.1.8滚动轴承检查ﻩ错误!未定义书签。

4.1.9转子检查ﻩ错误!未定义书签。

4.1.10焊接ﻩ错误!未定义书签。

4.2专用项ﻩ错误!未定义书签。

4.2.1电动给水泵安装..................................错误!未定义书签。

4.2.2凝结水泵安装...................................错误!未定义书签。

4.2.3循环水泵安装ﻩ错误!未定义书签。

4.2.4离心泵安装ﻩ错误!未定义书签。

324.2.5离心泵检修ﻩ4.2.5加热器安装.....................................错误!未定义书签。

4.2.6凝汽器安装ﻩ错误!未定义书签。

4.1.13除氧器安装ﻩ错误!未定义书签。

4.2.7阀门检修ﻩ错误!未定义书签。

1.本体安装工1.1通用项1.1.1基础检查与几何尺寸校核控制要素(1)基础的外观检查,基础的纵横向中心线及承力面标高偏差检查。

应达标准为:1)基础表面平整、无裂纹、孔洞、蜂窝、麻面和露筋;2)基础纵向中心线与凝汽器、发电机基座横向中心线垂直度偏差小于2m m;3)基础承力面标高偏差小于5mm。

方法和控制要点为:1)土建进行基座浇筑前,必须对其中心线尺寸进行测量校核;2)基座浇筑完成后使用等腰三角形法检查各中心的垂直度。

(2)预埋地脚螺栓及各预埋锚固板支架检查。

应达标准为:1)预埋地脚螺栓中心与基础纵横中心线偏差小于2mm、标高偏低值不大于3mm;2)预埋锚固板中心与基础纵横中心线偏差、标高偏差小于3mm;3)汽门预埋支架中心偏差小于2mm、标高偏差小于3mm、同一汽门支架顶面水平各点标高差小于1mm。

方法和控制要点为:1)土建进行基座打灰前,必须对其中心线尺寸进行测量校核。

2)地脚螺栓孔壁垂直度用吊线坠方法测量。

3)其他用钢卷尺及水准仪测量。

1.1.2基础承力面凿毛控制要素(1)基础清理干净、无油漆、无污垢、油垢;(2)垫铁布置应该符合厂家图纸要求;(3)凿毛深度应凿去表面灰浆层露出混凝土层,尺寸超出垫铁10~30mm;(4)垫铁与混凝土接触密实,四角无翘动。

方法和控制要点(1)土建打灰后,要求土建将基础上的浮浆层人工剔除,可以减少凿毛的工作量。

不宜用机械剔除,会较大破坏混凝土表面,反而给凿毛工作带来难度;(2)按照厂家的垫铁布置图用毛笔将垫铁位置划出来;(3)凿毛时分粗凿及细凿两步,先凿出大面以后再找接触点,用铁水平测量水泡应居中。

相应理论知识参照《汽机设备基础准备》课件1.1.3地脚螺栓检查安装控制要素(1)外观检查应达标准为外观无油漆、污垢,控制方法为将地脚螺栓用汽油及钢丝刷清理干净。

(2)螺栓与螺母配合检查应达标准为螺栓与螺母配合灵活、无卡涩,控制方法为螺栓与螺母安装用手前试拧要灵活,如有卡涩应对螺纹扣进行修理。

(3)螺栓在螺栓孔内的四周间隙检查应达标准为螺栓垂直居中四周有间隙且较均匀,控制方法为螺栓与孔之间塞上纸板,固定住螺栓,以免浇灌时偏斜。

(4)托板与基础混凝土接触检查应达标准为托盘平正无倾斜,接触密实,托盘下螺母应点焊或锁牢。

控制方法为安装下托盘时应调正,对基础混凝土不平处可进行凿毛处理,留好顶部的螺栓预留量后,对螺母进行点焊两点。

1.1.4垫铁配置安装控制要素(1)垫铁研刮应达标准为保证平垫铁双面水平度和斜垫铁组合后双面水平度,保证接触面积达到75%以上,且均匀。

控制方法为:将平垫铁及斜垫铁涂红丹放到大平板上进行研刮,并用刮刀进行修刮,直到垫铁接触面大于75%,且均匀,并用0.05mm塞尺检查塞不入。

平行度控制可采用百分表推法。

(2)平垫铁配制应达标准为平垫铁配置厚度符合调整量。

控制方法为:先用水准仪测量出各凿毛面的标高、按照厂家图纸提供的台板标高计算出平垫铁的厚度,斜垫铁按照居中时的厚度计算,需要注意考虑各轴承的图纸设计标高差。

相关理论知识相似三角形原理应用,轴系找中图扬度计算。

1.1.5台板检查安装控制要素(1)台板滑动面检查应达标准为:平整、光洁,无毛刺、裂纹。

方法和控制要点为:用汽油和油石对台板滑动面进行清理。

(2)台板上浇灌孔洞、放气孔、润滑注油孔检查应达标准为:齐全、畅通,无杂物。

方法和控制要点为:用压缩空气对孔进行逐个吹扫检查。

(3)台板与汽缸及轴承座接触检查应达标准为:接触面积大于75%,且均匀,用0.05mm塞尺检查塞不入。

方法和控制要点为:将台板涂上红丹(红丹要尽量薄)与汽缸及轴承座进行对研,用刮刀进行对汽缸及轴承座的接触面进行研刮,开始研刮量较大时可以用砂轮机进行打磨研刮,待接触有大点后,用刮刀进行研刮找点。

直至接触达到75%以上且均匀,用0.05mm塞尺检查塞不入。

(4)监督土建专业完成二次灌浆内挡板施工的全过程,挡板采用3-5mm的钢板,高度低于台板上表面15-20mm,并与基础埋铁焊牢,四周贴合严密,无变形。

(5)台板上的放气孔和注油孔使用医用胶布临时封住,避免进入杂物,台板与轴承座和汽缸接触间隙清理干净后,同样使用医用胶布封好,以免进入杂物影响膨胀。

1.1.6基础二次浇灌控制要素(1)垫铁点焊应达标准为:垫铁点焊牢固、无漏焊、药皮清理干净。

方法和控制要点为:平垫铁及斜垫铁接触面两侧进行点焊,每侧点焊至少2点,斜垫铁调节螺栓进行点焊,点焊完毕后药皮进行清理。

(2)浇灌时模板拉丝不可以拴在地脚螺栓上。

(3)二次浇灌高度、密实应达标准为:二次浇灌高度、宽度满足图纸要求,浇灌密实。

方法和控制要点为:按照图纸要求给土建指定浇灌高度、宽度,一般要求高度至台板底面以上20mm,土建浇灌时我方人员必须进行监护,浇灌时始终从一侧进行浇灌,并用长竹片进行反复搅拌使台板内部的空气溢出,确保浇灌密实。