铝合金重力铸造浇铸系统计算

- 格式:pptx

- 大小:3.52 MB

- 文档页数:12

铝合金重力浇铸件铝合金重力浇铸件一、铝合金重力浇铸理论1、什么是重力浇铸?重力浇铸技术是指使用重力和高温流体熔融材料,以液体的形式倒入模具,然后使之在模具内流动,在模具内形成的固体颗粒或元素的冷却变形技术。

2、重力浇铸技术的优点(1)重力浇铸主要由自然力量(重力)控制,用压力或外力形成的热流体模具中的空穴和孔,不受外部粘结力的影响,金属冷却和结晶过程容易控制,可以呈现出光滑、有重量的表面。

(2)重力浇铸模具的成型能力比较强,可以使铝合金更容易成型,把闭合的和开放的结构组合在一起,形成复杂的结构,大大减少加工工序和节省时间。

(3)重力浇铸后的铝合金件表面更加平整,比其他浇铸工艺更能表现出原始材料的机械性能,更适合用于汽车零部件等重要部件的制造。

二、铝合金重力浇铸技术1、模具制作铝合金重力浇铸技术需要高质量的模具,为了使铝合金件获得良好的外观和尺寸精度,模具的设计就显得尤为重要。

模具的制作过程包括具体的设计、材料选择、制作和表面处理等,最终完成模具的组2、浇注材料的选择重力浇铸铝合金件最常用的材料是A380,也可以根据具体产品的要求选择其它合金材料,比如A356,这两种合金材料具有良好的耐腐蚀性能和良好的机械性能,可以满足不同产品的质量要求。

3、熔炼铝合金重力浇铸件的熔炼要求设备设施良好,熔炉内的温度和化学成分要满足浇注要求,由于温度跨度很大,一般采用熔炉加热和冷却的两阶段熔炼技术来保证浇注材料的质量。

4、重力浇铸重力浇铸是指使用重力作用,以液态的形式倒入模具内,利用固体颗粒的冷却变形技术,以及冷却和结晶过程的控制,形成光滑、重量感突出的表面,而且浇铸后的铝合金件表面更加平整,具有良好的机械性能。

三、注意事项1、模具的选择模具的温度影响重力浇铸铝合金件的表面质量,良好的模具制作技术可以使浇铸件的表面平整,表面光滑,耐磨性能好,减少表面粗糙度及禁止模具夹紧和过度变形等缺陷的发生。

2、浇注的温度浇注温度是影响重力浇铸铝合金表面质量的重要因素,一般控制在750-830℃范围内,以保证合金成分的稳定性和浇注件成型的正常。

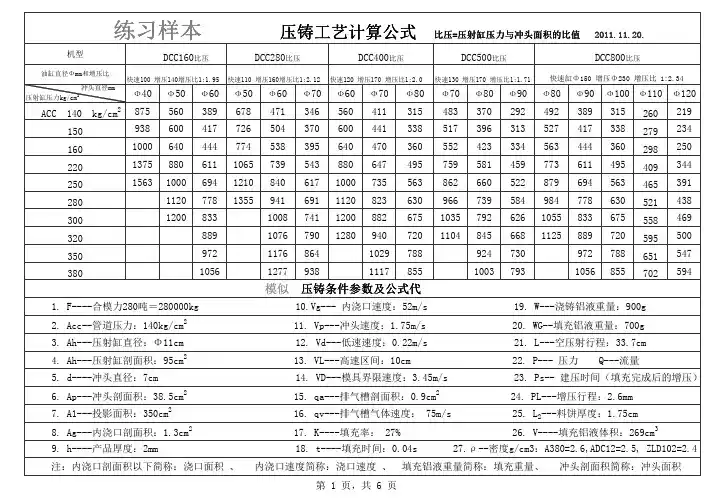

一、 确定浇口面积 G a二、计算压室截面积 A六、计算Q点流计算压室直径 D三、 计算金属压力 P n 七、计算设定的压铸机快压射V j 压铸机快压射速度 cm/s 250t 充型时间 s0.038G 压铸件加溢流槽质量 g 569.822.4ρ 压铸合金液态密度 g/cm 3V 浇口速度 cm/s 4000t 充型时间 s0.038G a 浇口面积 cm 21.56G 压铸件加溢流槽质量 g 569.82A 压室截面积 cm 224.99ρ 压铸合金液态密度 g/cm 3 2.4A 压室截面积 cm 224.99D 压室直径 cm5.64ρ 压铸合金液态密度 kg/m 32400P n 金属压力 Mpa7.720.0144V 浇口速度,m/scd 流出量系数(铝合金0.5~0.6)400.5VtG G aρ=jt G A v ρ=πAD 2=nnp ×2× Cd 2p× Cd = V ρρ=ρ2× Cd Q Q =V j =P=45.8P n =7.72Q n=0.0062Q=6800P--Q 2图Q点流量 cm 3/s设定的压铸机快压射速度 V jV j 压铸机快压射速度(无负荷) m/s0.86Q 金属液流量 cm 3/s 6800A 压室截面积 cm278.50.00627.726800Pn 金属压力 MpaQ n 实际金属液流量 m 3/s P 最大金属压力 Mpa Q 金属液流量 cm 3/s45.84n2P P P Q n-⨯AQ。

一、 确定浇口面积 G a二、计算压室截面积 A六、计算Q点流计算压室直径 D三、 计算金属压力 P n 七、计算设定的压铸机快压射V 浇口速度,m/scd 流出量系数(铝合金0.5~0.6)320.54.940.0144D 压室直径 cm10.23ρ 压铸合金液态密度 kg/m 32400P n 金属压力 MpaG a 浇口面积 cm 26.42G 压铸件加溢流槽质量 g 1875A 压室截面积 cm 282.24G 压铸件加溢流槽质量 g 18752.4ρ 压铸合金液态密度 g/cm 3V 浇口速度 cm/s 3200t 充型时间 s0.038ρ 压铸合金液态密度 g/cm 3 2.4A 压室截面积 cm 282.24V j 压铸机快压射速度 cm/s 250t 充型时间 s0.038VtG G aρ=jt G A v ρ=πAD 2=nnp ×2× Cd 2p× Cd = V ρρ=ρ2× Cd Q Q =V j =P=45.8P n =4.94Q n=0.0206Q=21800P--Q 2图Q点流量 cm 3/s设定的压铸机快压射速度 V jQ 金属液流量 cm 3/s45.840.02064.9421800Pn 金属压力 MpaQ n 实际金属液流量 m 3/s P 最大金属压力 Mpa Q 金属液流量 cm 3/s 21800A 压室截面积 cm278.5V j 压铸机快压射速度(无负荷) m/s2.77n2P P P Q n-⨯AQ。

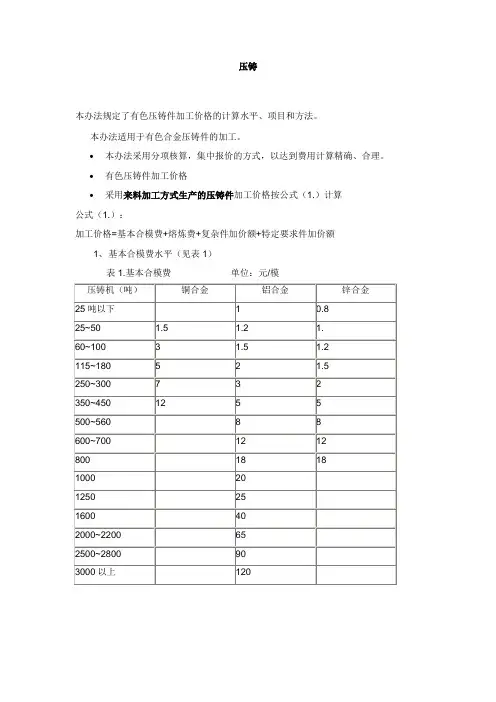

压铸本办法规定了有色压铸件加工价格的计算水平、项目和方法。

本办法适用于有色合金压铸件的加工。

•本办法采用分项核算,集中报价的方式,以达到费用计算精确、合理。

•有色压铸件加工价格•采用来料加工方式生产的压铸件加工价格按公式(1.)计算公式(1.):加工价格=基本合模费+熔炼费+复杂件加价额+特定要求件加价额1、基本合模费水平(见表1)3.1.2 熔炼费水平(见表2)表2.:熔炼费单位:元/kg•复杂件加价水平(见表3)表3. 复杂件加价额3.1.4 特定要求件加价水平(见表4)表4.:特定要求件加价额3.2 采用包工包料方式生产的压铸件加工价格按公式(2)计算公式(2):加工价格=基本合模费+熔炼费+复杂件加价额+特定要求件加价额+压铸件材料价格•基本合模费、熔炼费、复杂件加价额、特定要求件加价额,按3.1.1、3.1.2、3.1.3、3.1.4 执行。

3.2.2 压铸件材料价格水平按下列公式(3)计算公式(3):压铸件材料价格=材料单价×材料耗用定额+管理费及利润。

3.2.2.1 自配合金材料单价按订货时A。

铝,0#锌的市场价加上其合金铝的加工费(不同锌,铝合金收取不同的加工费),但铜合金材料单价则按1#铜与0#锌市场价与其配比再加上加工费,镁的市场价加上加工费。

3.2.2.2 购标准合金锭材料单价按订货时合金锭价格3.2.2.3 材料耗用定额按公式(4)计算公式(4):材料耗用定额=压铸件净重+(压铸件净重+浇铸系统重量)×损耗率。

1. 浇铸系统重量为压铸件净重的0.2~0.8 (视工件情况而定)。

2. 损耗率:铜合金铸件7%,铝合金铸件5%,锌合金铸件6%,镁合金铸件3%。

3. 管理费及利润按压铸材料成本8%左右计算。

(根据铸件付款时间而订)4. 镁合金压铸件加工价格,参考铝、锌合金压铸件加工价格上浮30% 。

5. 本办法第3条规定的压铸件加工价格,不包括试模费用。

委托方提供模具需试模者,按模具复杂程度双方面议试模费用。

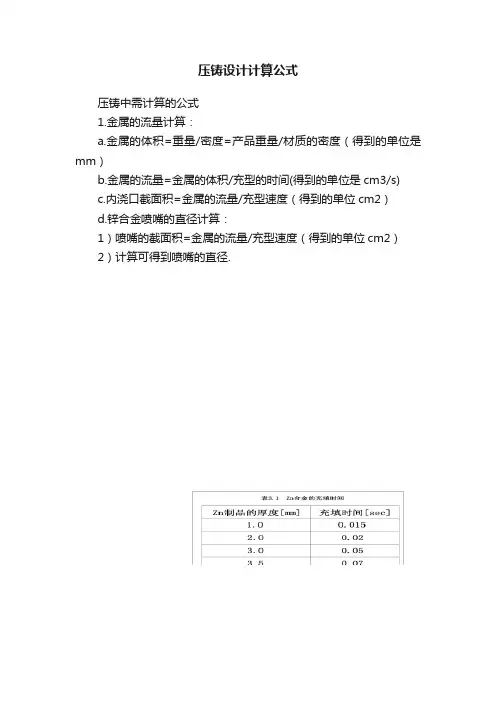

压铸设计计算公式压铸中需计算的公式1.金属的流量计算:a.金属的体积=重量/密度=产品重量/材质的密度(得到的单位是mm)b.金属的流量=金属的体积/充型的时间(得到的单位是cm3/s)c.内浇口截面积=金属的流量/充型速度(得到的单位cm2)d.锌合金喷嘴的直径计算:1)喷嘴的截面积=金属的流量/充型速度(得到的单位cm2)2)计算可得到喷嘴的直径.e.排气槽面积的计算方法:(不能小于内浇口面积的20%)排气槽的面积=金属的体积(cm3)/(充填时间*200m/s)注意:单位的换算,另外200m/s是空气的逃逸速度.2.另一种方法:a.经验公式:浇口面积:A=K*√W注:A为浇口截面积,W是压铸件的重量和渣包重量的和K为铝合金铸件若在150g-200g, k值约为2.5-3.0;200g-350g,可用3.0-3.5,铸件更重则可用4.0以上..b.流率计算法:1)最小壁厚:查铸件图及样品.2)充填时间:查表1.13)通过浇口之重量:压铸件的重量和渣包重量的和4)通过浇口之体积:V=压铸件的重量和渣包重量的和/合金溶液之密度注意:铝的密度为2.4-2.5g/cm3,锌合金为6.12g/cm35)充填率(流率):流率=通过浇口之体积/充填时间6)浇口速度:查表1.27)浇口截面积:浇口截面积=充填率/浇口速度3.其他几个计算公式:a.快速行程:L=[4*去水口后的毛重]/[材质的密度*3.14*冲头直径*冲头直径]b.充填时间:T=[产品重量+渣包重量]/[冲头的速度*冲头的面积*材质的密度]c.浇口面积:S=[产品体积+渣包体积]/[浇口的速度*充填时间]d.锁模力:F≥1.2F胀型力=1.2压射比压*[产品总面积+30%产品总面积] P压射比压=[P增压*D增压*D增压]/[冲头直径*冲头直径]。

铝合金重力浇铸与高压铸造

铝合金重力浇铸和高压铸造是两种不同的铸造工艺,用于生产铝合金铸件。

1. 铝合金重力浇铸(也称为重力铸造)是一种传统的铸造工艺。

在这种工艺中,铝合金熔融物质初始化被加热并倾倒到熔炉中,然后通过重力流动将熔融物质充满模具腔体。

这种过程不需要施加额外的压力,只依靠重力力量。

主要特点包括:工艺简单易控制、适用于大型复杂结构的铸件、结构紧密等。

2. 高压铸造(也称为压铸)是一种先进的铸造工艺。

在这种工艺中,铝合金熔融物质被注入高压下的模具中。

通过施加高速高压力,使熔融物质快速填充模具腔体,并在凝固过程中形成铸件。

高压铸造具有以下特点:高生产效率、高密度、高精度、表面质量较好、使用范围广等。

两种工艺各有优劣,在选择时需要考虑到具体的生产要求、产品结构复杂性、生产成本、设备条件等因素。

通常情况下,大型复杂结构的铝合金铸件更适合采用铝合金重力浇铸工艺,而需求量较大且尺寸较小且要求高精度的铝合金铸件更适合采用高压铸造工艺。

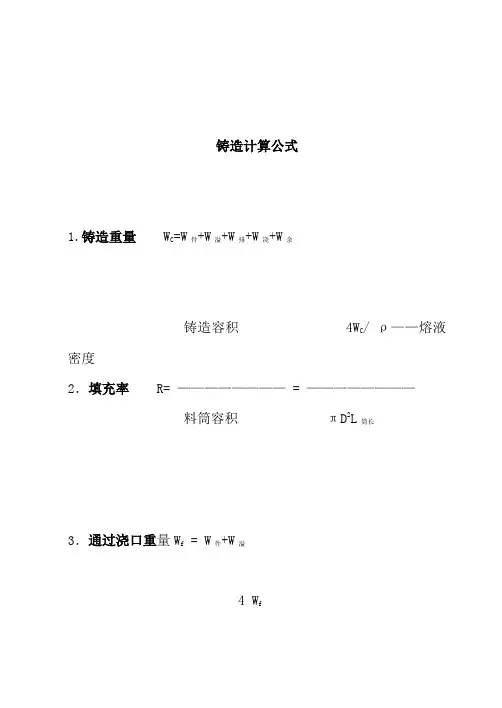

铸造计算公式1.铸造重量 W C=W件+W溢+W排+W浇+W余铸造容积 4W C/ ρ——熔液密度2.填充率 R= ———————— = ————————料筒容积πD2L筒长3.通过浇口重量W f = W件+W溢4 W f4.高速区间 S f= —————————(※溶湯比重一般而言为鋁 2.64、ρπd料 2 鎂 1.75 g/cm2)S f5.高速速度 V H` = ————————t f——填充时间t f = 0.01X2铸件平均壁厚6.壓鑄機的射出力Fs(射出油缸的推進力)Fs=油壓壓力Ph ×射出油缸截面積Ah(KN)7.鑄造壓力Pp (传递到製品的壓力)射出油缸截面積Ah 射出力FsPp=油壓壓力Ph ×=柱塞截面積Ap 柱塞截面積Ap8.内浇口速度VgVg(V2)=射出速度Vp(V1)×柱塞截面积Ap(A1)(m/s)浇口截面积Ag(A2)9.充填時間tt=製品体積=製品重量/比重(sec)浇口流量浇口速度Vg×浇口截面積Ag 10.澆口凝固時間 t=B×α×(澆口厚度)2此时的B为Al:2.0、Mg:1.5 α为Al:0.01、Mg:0.00511.開模力是指鑄造時施加在製品上的壓力而使模具打開的力量,開模力可以鑄造面積×鑄造壓力计算出。

11.1.鑄造面積的計算鑄造面積A1=a1+a2+a3+a4=料餅面積+澆道面積+製品面積+溢流面積11.2.開模力的計算開模力F1=鑄造壓力Pp×鑄造面積A1+中子分力Fc詳細計算以各部分承受的壓力分類。

製品部=計算鑄造壓力× 75%溢流部=計算鑄造壓力× 25%料餅,澆道部=計算鑄造壓力×100%11.3.如有滑块中子,则计算中子分力。

中子复位力Fr=製品面積Ac×計算鑄造壓力×75%中子分力Fc=中子复位力Fr×tanθ11.4.開模力F1=(a1+a2)×Pp+a3×Pp×0.75+a4×Pp×0.25+Fc壓鑄機關模力>開模力F1×1.112.充填完了力量衝突力量 E =W(V)2/2gW : 射出油缸活塞桿+活塞桿重量 kgV : 射出速度 m/sg : 重力加速度 9.8 m/sec2。

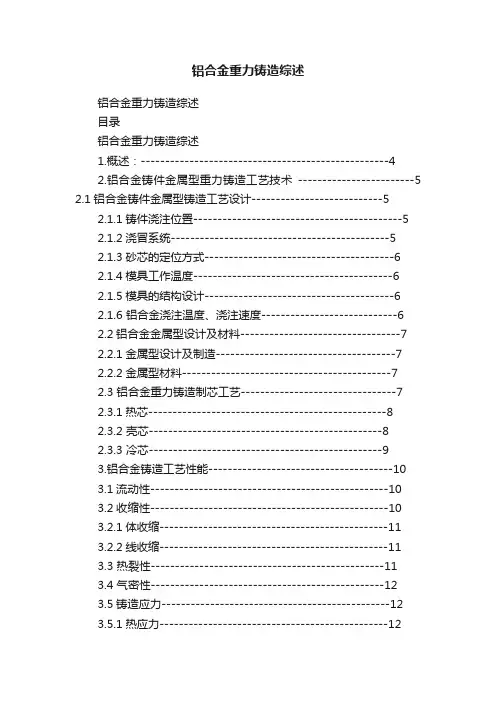

铝合金重力铸造综述铝合金重力铸造综述目录铝合金重力铸造综述1.概述:---------------------------------------------------42.铝合金铸件金属型重力铸造工艺技术------------------------5 2.1铝合金铸件金属型铸造工艺设计---------------------------52.1.1铸件浇注位置-------------------------------------------52.1.2浇冒系统---------------------------------------------52.1.3砂芯的定位方式---------------------------------------62.1.4模具工作温度-----------------------------------------62.1.5模具的结构设计---------------------------------------62.1.6 铝合金浇注温度、浇注速度----------------------------62.2铝合金金属型设计及材料---------------------------------72.2.1金属型设计及制造-------------------------------------72.2.2金属型材料-------------------------------------------72.3 铝合金重力铸造制芯工艺--------------------------------72.3.1热芯-------------------------------------------------82.3.2 壳芯------------------------------------------------82.3.3 冷芯------------------------------------------------93.铝合金铸造工艺性能--------------------------------------103.1流动性-------------------------------------------------103.2收缩性-------------------------------------------------103.2.1体收缩-----------------------------------------------113.2.2线收缩-----------------------------------------------113.3 热裂性------------------------------------------------113.4 气密性------------------------------------------------123.5铸造应力-----------------------------------------------123.5.1热应力-----------------------------------------------123.5.2相变应力---------------------------------------------123.5.3收缩应力---------------------------------------------123.6 吸气性------------------------------------------------124.金属型重力铸造的优缺点 ---------------------------------134.1优点--------------------------------------------------134.2 缺点--------------------------------------------------135.金属型铸件常见缺陷及预防 ------------------------------135.1 针孔------------------------------------------------135.2 气孔------------------------------------------------145.3氧化夹渣--------------------------------------------145.4 热裂------------------------------------------------145.5疏松-------------------------------------------------146.铝合金金属型铸造设备及自动化 --------------------------156.1金属型铸造设备---------------------------------------156.2金属型铸造自动化生产线-------------------------------15 6.3 主要重力铸造设备介绍 -----------------------------156.3.1 J34-6水平重力铸造机------------------------------156.3.2 倾转式重力铸造机---------------------------------166.3.3 Loramendi制芯机--------------------------------16~197.铝合金铸件典型工艺介绍--------------------------------197.1 铝合金薄壁件---------------------------------------197.1.1复杂铝合金薄壁件的基本概念及特征------------------197.1.2 有色合金复杂薄壁件成型的基本要求------------------207.2 TA1铝缸盖铸造工艺探讨-----------------------------21参考文献------------------------------------------------221、概述:从近几年全球工业发展来看,轿车工业是铸造工业的最大用户。

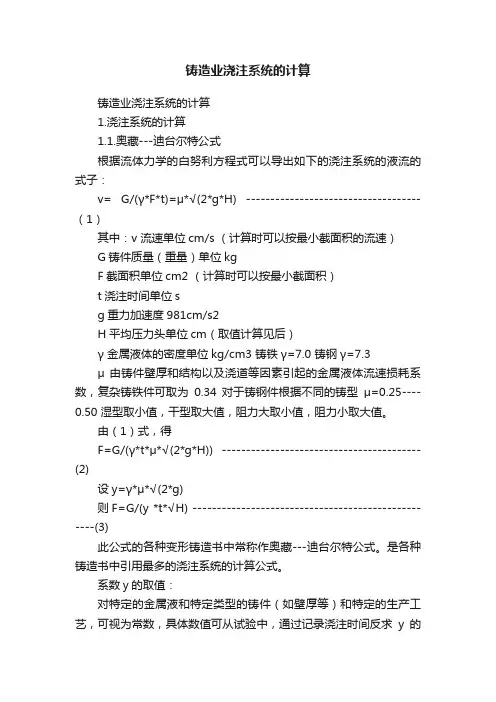

铸造业浇注系统的计算铸造业浇注系统的计算1.浇注系统的计算1.1.奥藏---迪台尔特公式根据流体力学的白努利方程式可以导出如下的浇注系统的液流的式子:v= G/(γ*F*t)=μ*√(2*g*H) ------------------------------------(1)其中:v 流速单位cm/s (计算时可以按最小截面积的流速)G铸件质量(重量)单位kgF截面积单位cm2 (计算时可以按最小截面积)t浇注时间单位sg重力加速度981cm/s2H平均压力头单位cm(取值计算见后)γ 金属液体的密度单位kg/cm3 铸铁γ=7.0 铸钢γ=7.3μ 由铸件壁厚和结构以及浇道等因素引起的金属液体流速损耗系数,复杂铸铁件可取为0.34 对于铸钢件根据不同的铸型μ=0.25----0.50 湿型取小值,干型取大值,阻力大取小值,阻力小取大值。

由(1)式,得F=G/(γ*t*μ*√(2*g*H)) -----------------------------------------(2)设y=γ*μ*√(2*g)则F=G/(y *t*√H) ---------------------------------------------------(3)此公式的各种变形铸造书中常称作奥藏---迪台尔特公式。

是各种铸造书中引用最多的浇注系统的计算公式。

系数y的取值:对特定的金属液和特定类型的铸件(如壁厚等)和特定的生产工艺,可视为常数,具体数值可从试验中,通过记录浇注时间反求y的平均值作为今后计算的常数。

如,一拖一铁厂的原二线为0.18—0.22 原三四线为0.13 原一线为0.15—0.16现在的KW线,由于砂型的紧实度特高,y=0.04左右平均压头H的取值:顶注为H=h底注为H=h-c/2从铸件中间浇注为H=h-c/4其中h为浇口杯平面到内浇口的高度,c为铸件的高度。

公式推导从略,见有关的书籍。

以上计算出的是浇注系统的最小截面积。

![第三章 浇注系统的设计与计算[1]](https://uimg.taocdn.com/0675f3f14693daef5ef73de4.webp)

铝合金重力铸造浇注工艺铝合金重力铸造浇注工艺是一种常用于铝合金制造的工艺,它通过将熔化的铝合金倾倒到铸型中,利用重力使其充满整个铸型,经冷却凝固后取出成型件。

这种工艺具有简单、经济、适应性强等优点,能够制造出高质量的铝合金零部件。

下面将详细介绍铝合金重力铸造浇注工艺的步骤和注意事项。

首先,准备工作是铸型的制备。

铸型是塑性的材料,一般采用石膏、石英砂等材料制作。

在制作铸型之前,需要根据铸件的形状和尺寸设计合适的模具,然后将模具放置在浇注机或者人工进行铸型的制备。

制备好的铸型需要经过烘干,这样可以去除水分和增强材料的强度。

接下来是铸型的装配,即将制备好的铸型放置在浇注机上。

浇注机是一种装有融化熔融铝合金的炉子,通过重力将熔融的铝合金流入到铸型中。

在装配时,需要确保铸型的位置准确,以免影响铸件的质量。

浇注前的准备工作包括温度控制和炉体清洁。

铝合金在特定温度范围内才能达到最佳流动性,因此需要控制浇注温度和保持一定的温度范围。

另外,炉体清洁也很重要,因为有杂质的炉体会影响到铸件的质量。

所以,在进行实际浇注前,需要对浇注机内部进行清理和加热。

浇注过程中,需要注意铝合金的浇注速度和铸型的填充情况。

铝合金的浇注速度应适中,过快或者过慢都会影响到铸件的质量。

在浇注的同时,需要观察铸型的填充情况,以确保铝合金充满整个铸型。

浇注完成后,需要等待铝合金冷却凝固。

冷却过程需要一定的时间,通常在数小时到数十个小时之间,具体时间取决于铸件的尺寸和形状。

在冷却过程中,不能过早取出铸件,以免破坏铸件的完整性。

最后是取出成型件。

冷却凝固完成后,铝合金变得坚固,可以取出成型件。

在取出时,需要小心操作,避免损坏铸件。

有时候会通过切割、抛光等后续加工步骤来进一步提高铸件的精度和表面质量。

铝合金重力铸造浇注工艺具有许多优点。

首先,它是一种简单、成本低廉的工艺,不需要复杂的设备和技术。

其次,铝合金重力铸造浇注工艺适用于各种形状和尺寸的铝合金零部件制造,具有很大的适应性。

山东铝合金重力铸造设计标准

山东铝合金重力铸造设计标准是指在山东地区进行铝合金重力铸造的设计要求和标准。

以下为山东铝合金重力铸造设计标准的一般要求:

1. 材料选择:应选择合适的铝合金材料进行重力铸造,通常选用具有良好流动性和机械性能的铝合金材料。

2. 模具设计:模具设计应符合铝合金重力铸造的工艺要求,确保产品尺寸准确、表面质量良好。

模具材料通常选用高温抗变形的材料,如高温合金钢。

3. 浇注系统设计:浇注系统设计应保证铝合金熔液能够顺利流入模具腔内,并且能够排除气体和杂质。

浇注系统布局合理,避免产生过多的涡流和气阻。

4. 浇注温度控制:铝合金的浇注温度应控制在合适的范围内,一般在650-730摄氏度之间。

过高的温度将导致熔融铝合金的氧化、烧损和虚夹等缺陷,过低的温度则会影响铝合金的流动性和充填性。

5. 铸件冷却控制:铝合金铸件的冷却速度应适中,以确保铸件能够均匀凝固、避免产生缩孔和气孔等缺陷。

冷却时间和冷却速度应根据铸件的尺寸和几何形状进行合理设置。

6. 后处理工艺:铝合金重力铸造后,需要进行去毛刺、除氧化皮、热处理等后处理工艺,以提高铝合金铸件的表面质量和机

械性能。

7. 工艺参数记录:在铝合金重力铸造过程中,应记录浇注温度、冷却时间、铸造工艺参数等重要数据,以便进行工艺分析和质量控制。

山东铝合金重力铸造设计标准的目的是规范山东地区铝合金重力铸造过程,确保铸件的质量和性能符合设计要求,提高铝合金铸件的生产效率和市场竞争力。

浇注系统的计算浇注速度随压头的增长而变化。

例如:内浇口的面积为100m㎡,压头为100mm,浇注时速度为1Kg/Sec,而当压头为400mm时,内浇口的面积仍为100m㎡,浇注速度就为2Kg/Sec.这种较高的浇注速度是造成铸造缺陷特别是垂直型腔的下半部的重要原因。

㈠ V= 2gh V:铁水的流速 g:加速度 H:预定压头这公式是在理想状态下的结果,没有考虑到在流动过程中由于摩擦造成的能量损失和黏度的变化。

损失因素:当考虑在浇注系统中的能量损失时,一个影响因素应当介绍一下。

损失系数m,用来描述在浇注系统中速度或流速的减少,影响因素主要有两个方面,①在浇注系统和铸型中能量的损失,有时由于气压(在型腔中的)或铁水引入型腔的方式的错误;②铁水的黏度的变化(这种变化主要由于铁水的成分、浇注温度和金属的种类)浇注系统的形状,主要是内浇口的形状对损失系数的影响见图1,同样的面积内浇口厚度不同流动中的损失也不同,内浇口越厚,损失越小。

损失系数m是一个典型的经验数据,可以预定一用于浇注系统的计算,预定的m在以后的流动实验中将被修正。

当考虑到m时公式㈠将被修正为:V=m 2gH ㈡流速 W 的概念是指在一段时间内经过浇道的铁水的公斤重量。

ω= G/T ㈢ω也可以表达为 W= ρ * F * V V 流过浇道的速度F 浇道的截面积G/T= ρ * F* VF=------------------------ 对于铁水:ρ=6.89*10 Kg/mm g =9810 mm/SecF= 1036*G/T*m* H ㈣只有对于理想运动状态才没有损失,在任何真实运动中都存在损失系数是0---1之间的分数,损失系数越大损失越小。

在水力系统中,如浇注系统中存在损失,由损失系数来表示,表 1 给出了不同损失系数的流动损失(在浇注系统中):m 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.2% 11 25 43 67 100 150 233 400 占无摩擦流动的百分比1/9 2/8 3/7 4/6 5/5 6/4 7/3 8/22.金属液在浇注系统中的流动:静态的流层、平稳的流动只能在以下条件下实现。

重力浇注铝铸件1. 引言重力浇注是一种常用的铝铸件生产方法,通过利用地球重力作用,使熔融金属在模具中自由流动并填充整个模腔。

本文将介绍重力浇注铝铸件的工艺流程、优势和应用领域,并探讨该方法在铝合金铸造中的作用。

2. 工艺流程重力浇注铝铸件的工艺流程主要包括以下几个步骤:2.1 模具准备首先,根据产品设计要求制作模具。

模具通常由两部分组成:上模和下模。

上模和下模之间形成一个空腔,用于容纳熔融金属。

2.2 铝合金熔炼和净化将适量的铝合金料放入炉中进行熔炼,并加入适量的净化剂以去除杂质。

在高温下,杂质会浮于金属表面形成氧化物或其他不溶性物质,通过净化剂的作用可将其吸附并去除。

2.3 热处理经过净化后的铝合金需要进行适当的热处理,以提高其力学性能和耐腐蚀性。

常见的热处理方法包括固溶处理和时效处理。

2.4 浇注在模具准备好后,将铝合金液倒入模具中。

由于地球重力的作用,熔融金属会自由流动并填充整个模腔。

为了保证浇注质量,需要控制浇注速度和温度。

2.5 冷却与固化铝合金在模具中冷却后会逐渐固化。

冷却时间取决于铸件的尺寸和形状。

一般情况下,冷却时间越长,铸件的组织结构越致密,力学性能越好。

2.6 取出和后处理待铝合金完全固化后,可以将其从模具中取出,并进行后处理工艺。

后处理包括去除余边、去毛刺、抛光、喷涂等步骤,以提高表面质量和外观。

3. 优势与应用领域重力浇注铝铸件相比其他铸造方法具有以下优势:•铸件质量高:重力浇注可以获得较好的铸件表面质量和内部组织结构,减少缩孔、夹杂等缺陷的产生。

•生产效率高:重力浇注过程简单直观,操作方便,适用于大批量生产。

•适用范围广:重力浇注适用于各种铝合金,可制造复杂形状的铸件。

由于其优势,重力浇注铝铸件在许多领域得到了广泛应用:•汽车工业:汽车零部件中常使用铝合金铸件,如发动机缸盖、曲轴箱等。

•航空航天工业:航空航天领域对轻质高强度材料的需求很高,铝合金铸件可以满足这一需求。

•电子工业:电子设备中需要散热的部件通常采用铝合金材料。