设计胶带传送机的传动装置

- 格式:doc

- 大小:294.00 KB

- 文档页数:22

机械设计课程设计--设计胶带输送机的传动装置机械设计课程设计说明书目录1 设计任务书 (4)1.1 题目名称设计胶带输送机的传动装置 (4)1.2 工作条件 (4)1.3 技术数据 (4)2 电动机的选择计算 (4)2.1 选择电动机系列 (4)2.2 滚筒转动所需要的有效功率 (4)2.3 确定电动机的转速 (5)3 传动装置的运动及动力参数计算 (5)3.1 分配传动比 (5)3.1.1 总传动比 (5)3.1.2 各级传动比的分配 (5)3.2 各轴功率、转速和转矩的计算 (6)3.2.1 Ⅰ轴(高速轴) (6)3.2.2 Ⅱ轴(中间轴) (6)3.2.3 Ⅲ轴(低速轴) (6)3.2.4 Ⅳ轴(传动轴) (6)3.2.5 Ⅴ轴(卷筒轴) (6)3.3 开式齿轮的设计 (7)3.3.1 材料选择 (7)3.3.2 按齿根弯曲疲劳强度确定模数 73.3.3 齿轮强度校核 (8)3.3.4 齿轮主要几何参数 (9)4 闭式齿轮设计 (10)4.1 减速器高速级齿轮的设计计算 (10)4.1.1 材料选择 (10)4.1.2 按齿面接触疲劳强度确定中心距 (10)4.1.3 验算齿面接触疲劳强度 (12)4.1.4 验算齿根弯曲疲劳强度..... - 13 -4.1.5 齿轮主要几何参数............. - 14 - 4.2 减速器低速级齿轮的设计计算 .................................................................... - 14 -4.2.1 材料选择............................. - 14 -4.2.2 按齿面接触疲劳强度确定中心距..................................................... - 15 -4.2.3 验算齿面接触疲劳强度..... - 16 -4.2.4 验算齿根弯曲疲劳强度..... - 18 -4.2.5 齿轮主要几何参数............. - 19 -5 轴的设计计算 .................................................................................................... - 19 - 5.1 高速轴的设计计算 ........................................................................................ - 19 - 5.2 中间轴的设计计算 ........................................................................................ - 20 -5.3 低速轴的设计计算 ........................................................................................ - 20 -6 低速轴的强度校核 ............................................................................................ - 21 -6.1 绘制低速轴的力学模型......... - 21 -6.2 求支反力................................. - 21 -6.3 作弯矩、转矩图..................... - 23 -6.1.4 作计算弯矩Mca图............. - 24 -6.1.5 校核该轴的强度................. - 24 -6.6 精确校核轴的疲劳强度......... - 24 -7 低速轴轴承的选择及其寿命验算 .................................................................... - 26 -7.1 确定轴承的承载能力............. - 26 -7.2 计算轴承的径向支反力......... - 26 -7.3 作弯矩图................................. - 26 -7.4 计算派生轴向力S.................. - 26 -7.5求轴承轴向载荷...................... - 27 -7.6 计算轴承的当量动载荷P...... - 27 -8 键联接的选择和验算 ........................................................................................ - 28 - 8.1 低速轴上键的选择与验算 ............................................................................ - 28 -8.1.1 齿轮处................................. - 28 -8.1.2 联轴器处............................. - 28 -8.2 中间轴上键的选择与验算 ............................................................................ - 28 -8.3 高速轴上键的选择与验算 ............................................................................ - 28 -9 联轴器的选择 .................................................................................................... - 28 - 9.1 低速轴轴端处 ................................................................................................ - 29 -9.2 高速轴轴端处 ................................................................................................ - 29 -10 减速器的润滑及密封形式选择 ...................................................................... - 29 -11 参考文献........................................................................................................... - 29 -1 设计任务书1.1 题目名称 设计胶带输送机的传动装置1.2 工作条件1.3 技术数据2 电动机的选择计算2.1 选择电动机系列根据工作要求及工作条件应选用三相异步电动机,封闭式结构,电压380伏,Y 系列。

设计胶带运输机的传动装置心得体会储带装置是用来把可伸缩胶带输送机伸长前或缩短后一定长度的多余胶带暂时储存起来,以满足采煤工作面持续前进或后退的需要。

储带装置装在机头部的后面,主要由固定滚筒3和活动滚筒4组成。

活动滚筒4安装在行走小车上,用拉紧绞车5可以移动活动滚筒4的位置。

2所示为行走小车位于前端的位置1,这时桥式转载机的机头7正好位于可伸缩胶带输送机机尾滚筒6的上部。

随着转载机在胶带输送机尾部的前移,二者将重台一定距离“等于二者的重叠长度),这时转载机不能再继续前移,必须将胶带输送机的机尾缩回f长,才能给转载机提供继续前进的条件。

图2(b)所示为胶带输送机的机尾已经缩短了长度。

机尾缩短后多余的胶带则可暂时储存在储带仓中。

储带仓的长度L必能储存一卷胶带(50m或100m)为准。

它与储带仓固定滚筒与活动滚筒的数量有关。

只有一个固定滚筒和活动滚筒时,其储带仓长度可达50m(当一卷胶带长度100m时),如果固定滚筒与活动滚筒各有两个,则可缩短一半,为25m。

拉紧装置的作用是使胶带在传动滚筒的分离点处具有一定的张紧力。

可伸缩胶带输送机的机身有吊挂式和落地式两种。

吊挂式机身结构比较简单,节省钢材,不受巷道底鼓和积水的影响,便于清理和维修。

但当机身缩短,机尾前移时,两根吊挂钢墼绳的收放不方便。

落地式机身结构的优点是重量轻,托辊悬挂安装简单,组装拆卸方便。

机尾部的作用除使胶带经过机尾滚筒折返到机头外,为转载机行走小车的运行提供滑道,并承受转载机卸下的煤炭通过张紧绞车张紧带式输送机,对机尾部进行调整,确保平直度,防止输送带偏斜。

如果转载机位置已达机尾部后端**部位,同时游动小车与机头一端靠近,则提示储带仓,内输送带已用尽,应通过卷带装置在储带仓内储入输送带,然后按照既定程序展开操作。

机身缩短之前,如果转载机前移并处于**位置,与机头临近的储带仓仍然可继续储带,按照输送机缩短长度将机身中间架(相应长度)从机尾端依次拆除,将机尾前移段以及机尾滑橇下部浮煤清除,并通过移机尾装置将机尾向前移动,并启动张紧绞车,将输送带多余部分储入储带仓,调平机尾对齐输送机身,通过张紧车张紧输送带。

机械设计课程设计一.设计任务书设计一用于胶带输送机卷筒(如图)的传动装置。

原始条件和数据:胶带输送机两班制连续单向运转,载荷平稳,空载起动,室内工作,有粉尘;使用期限10 年,大修期3 年。

该机动力源为三相交流电,在中等规模机械厂批生产。

输送带速度允许误差为±5%。

选择I02组数据输送带工作拉力:F=1800(N)输送带速度: v=1.1(m/s)卷筒直径: D=350(mm)二.传动装置运动简图如下图:三、设计内容0.94w1800 1.12.10610000.94⨯=⨯=0.995r,3=0.980.995⨯184Y 系3~5,则总传动比范围为速的可选范围为(9~w n i n ==符合这一范围的同步转速为减少电动机的重量和价格,选常用的同步转速为4,其满载转速为 3.545.312.366c η=2.32r g ηη=⨯Ⅰ 2.23r g ηη=⨯Ⅱ 2.15c r ηη=⨯95509550m m P n =p1,得⨯0.95600MPa⨯=1.05550cos14=1.32cos14mm=⎫26.2714=129.1714=22.16Fa =1.451.4FB=2.29)2cos140.01637⨯由齿面接触疲劳强度计算的法面模数17.87=88。

)2 2cos14mm⨯14.01mm=2cos14.01mm=cos14.01mm==42mm14.0137.10mm1,得=MPa MPa630 605MPa52.9cos14=2.14cos14mm=Y Y26.27 14=84.29 14=42.211Fa=)20.016421⨯27.18=88。

)2 2cos14mm⨯119mm(27881454' +等不必修正。

2 cos1454'mm⨯2 cos1454'mm⨯49.67mm ,B=4、几何尺寸计算(1)计算中心距(2)按圆整后的中心距修正螺旋角(3)计算大﹑小齿轮的分度圆直径(4)计算齿轮宽度四、高速轴(Ⅰ轴)的设计已知12.32P kw=,1960minn r=,123.08T N mm=⋅136d mm=31112223.0810128236tTF Nd⨯⨯===11tan1282tan20480.9cos cos14.01t nrFF Nαβ⨯===11tan1282tan14.01319.9a tF F Nβ==⨯=初步估算轴的最小直径。

标记==:==键===8×7×34==GB/T==1096−2003f.确定联轴器的轮毂和轴承盖的距离l=A−(L−b)=35−(44−38)=29mm==g.联轴器定位轴肩宽度由蜗杆轴的设计决定。

(2) 蜗杆高速轴运动和动力参数n=940 r/min,P=1.339kW,T=13600N∙mm(3) 蜗杆轴材料选择=选择45碳素钢,调质处理,齿面硬度217~255HBS许用弯曲应力==[σ]=60MPa(4) 经验公式估算轴的直径d min=(0.8~1.2)d电=(0.8~1.2)×28=22.4~33.6(mm)=考虑所选联轴器孔径,取d min=25mm(5)=确定箱体内的滚动轴承的润滑方式和密封初估滚动轴承d内径=30~60mm, d×n=(30×940~60×940)=(2.82×104~5.64×104)mm∙r/min<20×104mm∙r/min故滚动轴承选择润滑脂润滑,轴上安装挡油盘,防止箱体内稀油溅入轴承座孔,稀释并带走润滑脂。

但由于工作环境多灰尘,为防止灰尘及杂质进入轴承内,选择FB内包骨架旋转轴唇形密封圈。

(0)蜗杆轴各轴段的直径和长度=初定各轴段直径:位置轴径/mm 倒角尺寸、圆角半径轴上零件的定位和固定取值说明联轴器处轴头①d 05C=1×45°=键8×7×34===GB/T=1096−2003由经验公式估算的基本直径,=与联轴器采用圆头普通平键(A型)连接。

位置轴径/mm 倒角尺寸、圆角半径轴上零件的定位和固定取值说明链轮轮毂配合轴头①d130 C=1×45°键8×7×47GB/T1096−2003d由公式估算,d与小链轮毂孔配合。

小链轮轴向固定采用圆头平键(A)型。

密封轴段②d238 R=1.0 内包骨架密封圈FB38×58×8G/T13871.1−2l007小链轮定位轴肩,由d1=d+(3~4)C1=34.8~36.4mm(查表C1=1.6),需满足油封标准,取d1=38mm,采用FB旋转轴唇形密封轴承处③d340 R=1.0 因蜗杆轴传动时既有径向力和轴向力,故选用角接触球轴承,为便于轴承从左端装拆,轴承内径稍大于油封处直径,查滚动轴承标准内径,取轴径为d3=40mm,初定轴承型号为7208C,轴承内圈宽度B=18mm,两端相同蜗轮处④d442.5 R=1.0 键12×8×54GB/T1096−2003考虑蜗轮从右端装入,故齿轮孔径应大于轴承处直径,并为标准直径,取R40系列值,取d4=42.5mm,大齿轮轴向固定采用圆头普通平键(A型)轴环⑤d550 R=1.0 蜗轮定位轴环,d4=d3+(3~4)C1=48.5~50.5mm(查表C1=2),按R40取值取d5=50mm7. 低速轴的强度校核(1)蜗轮低速轴的受力分析=蜗杆圆周力F t1,蜗轮轴向力F a2: F t1=−F a2=2000T1d12000×13.60N=544N50=蜗杆轴向力F a1,蜗轮圆周力F t2: F a1=−F t2=2000T2d22000×166.71N=1212.44N275蜗杆径向力F r1,蜗轮径向力F r2: F r1=−F r2=F a1tanα= 1212.44×tan20°N=441.29N。

机械设计基础

日期:

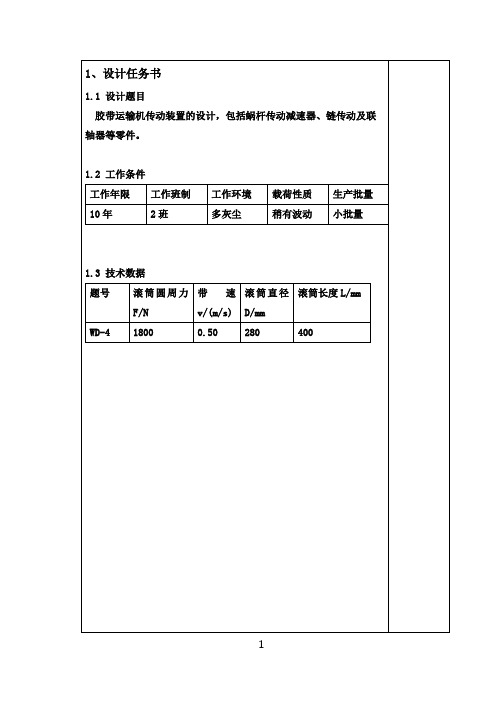

1.机械设计基础课程设计任务书

课程设计题目:胶带运输机的传动装置设计 课程设计内容:单级圆柱直齿轮减速器

设计题号:

学号:

已知条件见分配给每个学号的数据表:

1. 输送带工作拉力=F 2.4 kN ;

2. 输送带工作速度:

= 1.4 s m /;

允许输送带速度误差为±5%; 3. 滚筒直径=D

320 mm ;

4. 工作条件:见下表;

工作条件

工作期限 10年每年300天

检修期间隔 3年 工作条件

两班工作 载荷性质

空载启动、单向连续

运转、载荷平稳

生产批量 小批量生产 动力来源

三相交流电、电压

设计工作量:设计工作量:

①减速器装配图一张手绘A0号图幅1张,绘三视图;注意图面布置,使其饱满均匀;技术特性、技术条件、标题拦书写必须规范;

②零件工作图一张A3图幅高速轴或齿轮,图中必需有齿轮参数表;

2. 电动机的选择计算

3. 传动装置的运动和动力参数计算

4.传动零件设计计算。

过程装备与控制工程专业机械设计课程设计任务书设计一用于胶带输送机卷筒的传动装置,见图。

原始条件和数据:胶带输送机两班制连续单向运转,载荷平稳,空载起动,室内工作,有粉尘;使用期限10年。

该减速器的动力来源为三相交流电,且减速器在中等规模机械厂小批量生产。

输送带速度允许误差为±5%。

原始数据数据编号A11 A12 A13 A14 A15 A16 A17 A18 A19 A20输送带工作拉力F(N)6500 7000 7200 7500 7800 8000 8500 6500 7000 7500 输送带速度v(m/s)0.8 1.2 1.0 0.7 1.0 0.9 1.2 1.5 1.4 1.0 卷筒直径D(mm)335 355 400 300 300 355 375 400 400 320 学生姓名学号注意:数据编号为单号的,设计的为斜齿圆柱齿轮减速器,数据编号为双号的,设计的为直齿圆柱齿轮减速器。

目录一绪论........................错误!未定义书签。

二电动机的选择.. (2)三确定传动装置的各级传动比 (4)四 V带传动设计 (5)五闭式直齿圆柱齿轮传动设计 (8)六轴的结构尺寸设计 (11)低速轴设计 (11)高速轴设计 (15)七滚动轴承的选择及计算 (19)八键联接的设计及校核 (21)九减速器尺寸计算表及附件选择 (22)十润滑与密封 (25)十一小结与附录 (25)一、绪论1.设计目的(1)培养我们理论联系实际的设计思想,训练综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力,巩固、深化和扩展了相关机械设计方面的知识。

(2)通过对通用机械零件、常用机械传动或简单机械的设计,使我们掌握了一般机械设计的程序和方法,树立正确的工程设计思想,培养独立、全面、科学的工程设计能力和创新能力。

(3)另外培养了我们查阅和使用标准、规范、手册、图册及相关技术资料的能力以及计算、绘图数据处理等设计方面的能力。

wanfe课程设计计算说明书<一级蜗杆减速器传动装置)辅导教师:设计者:设计日期:目录一、设计任务 (2)二、电动机的选择 (3)三、运动参数的计算 (3)四、传动零件的设计计算 (5)五、轴的计算 (9)六、滚动轴承的选择与较核 (16)七、键联结的选择与较核 (19)八、润滑方式的选择及其它 (20)九、参考文献 (20)十、设计小结 (21)一、设计任务设计题目:用于胶带输送机的传动装置的一级蜗杆减速器传动装置。

传动装置如图所示:1—滚筒 5—联轴器 2—链 6—电动机3—减速器 7—滑动轴承4—滚动轴承电动机通过联轴器与蜗杆减速器相连,经蜗轮轴与链轮联接,再由链传动驱动滚筒上的胶带工作,工作滚筒的圆周力F=2100N,带速V=0.6m/s,滚筒直径D=320mm,滚筒长度L=450mm,工作年限为8年,工作班制为2班制,工作环境清洁,载荷平稳,小批生产。

二、电动机的选择1、选择电动机的类型按已知条件选用Y系列全封闭自扇式笼型三相异步电动机。

2、选择电动机容量电动机所需功率为 P d=P w/工作机所需工作功率为:P w=FV/1000=<1600×0.45)/1000=0.72<KW)传动装置的总传动效率为:按表1-2确定各部分效率为:弹性联轴器=0.992滚动轴承传动效率<一对)=0.99,开式链传动=0.92,蜗杆=0.8,卷筒传动效率=0.96代入得:=0.992×0.992×0.92×0.8×0.96=0.687电动机所需功率P d=P w/=10.72/0.687≈1.048<KW)因载荷平稳,电动机额定功率P de应略大于P d即可,由表14-1选得Y系列电动机额定功率P de为2.2KW3、确定电动机转速输送机卷筒的转速为n w=<60×1000V)/ D=<60×1000×0..45)/<3.14×250)=38.22r/mi链传动比常用范围i1=2~3.5,蜗杆传动i2=5~80故电动机转速的范围为:n d=<2×5~3.5×80)×38.22=382.2~10701.6r/min选用同步转速1500r/min,从其重量、价格以及传动比等考虑,选用Y90L1-4 三、运动参数的计算<一)传动装置的总传动比及各级传动比分配1、传动装置的总传动比由前面计算得输送机卷筒的转速n w=38.22r/min总传动比i总=n m/n w=1400/38.22=36.632、分配各级传动比取蜗杆减速器的传动比为15,则链传动的传动比i12=i总/15=36.63/15=2.442<二)计算传动装置的运动参数和动力参数O轴-电动机轴:P o=P d=1.048<KW)N o=n m=1400r/minT o=9550P o/n o=<9550×1.048)/1400=7.367N·m1轴-高速轴:P1= P o= 1.408×0.992×0.99=1.029KWn1=n o=1400r/minT1=9550P1/n1=9550×1.029/1400=7.02N·m2轴-低速轴P2=P1=1..029×0.8=0.82KWn2=n1/i12=1400/15=93.33r/minT2=9550P2/n2=9550×0.82/93.33=83.9N·m3轴-滚筒轴P3=P2= 0.82×0.92×0.96×0.99=0.71KWn3=n2/i01=38.22r/minT3=9550P3/n3=9550×0.71/38.22=177.4N·m将计算的运动参数和动力参数列表:轴名参数效率可选用三相异步电动机型号Y90L1-4,四、传动零件的设计计算<一)链传动设计1、选择链轮齿数z1,z2假定链速v=0.6~3m/s,选取小链轮齿数z1=21;从动链轮齿数z2=iz1=2.442×21=512、计算功率P ca由表查得工作情况系数K A=1,故P ca=K A P=1×1.048=1.048KW3、确定链条链节数Lp初定中心距ao=30p,则链节数为Lp=2a/p+<z+z)/2+p/a[(z-z>/2]=2×30p/p+(21+51>/2+p/40p[(51-21>/2]2节=96.3节,取Lp=97节4、确定链条的节距p按小链轮转速估计,链工作在功率曲线顶点左侧时,可能出现链板疲劳破坏。

胶带运输机传动装置的设计

设计方案正文

一、胶带运输机传动装置结构设计

1.1传动装置简介

胶带运输机的传动装置是由马达和变速箱组成的,其中马达的主要功能是带动胶带运输机的另一端,以及胶带的移动。

变速箱的主要功能是改变胶带的移动速度,从而满足不同用户的特殊要求。

传动装置的结构主要由变速箱、马达、润滑油、发动机冷却系统及其他组成部件组成。

1.2传动装置结构图

传动装置结构图

1.3传动装置结构分析

传动装置的主要组成部分为变速箱、马达、润滑油、发动机冷却系统及其他组成部件。

(1)变速箱用于改变胶带运输机的移动速度,包括减速机、换挡机构和变速机等组件,能够满足不同用户要求的移动速度。

(2)马达负责带动胶带运输机,可以通过改变电源电压和马达的加速时间来改变运输机的运行速度。

(3)润滑油是给变速箱、马达及其他转动部件进行润滑的油脂,使各部件能够正常运行,以延长其使用寿命。

(4)发动机冷却系统用于对发动机进行冷却,降低其发热量,以保证正常运行。

二、胶带运输机传动装置材料选择

2.1传动装置材料分析。

wanfe课程设计计算说明书(一级蜗杆减速器传动装置)辅导教师:设计者:设计日期:目录一、设计任务 (2)二、电动机的选择 (3)三、运动参数的计算 (3)四、传动零件的设计计算 (5)五、轴的计算 (9)六、滚动轴承的选择与较核 (16)七、键联结的选择与较核 (19)八、润滑方式的选择及其它 (20)九、参考文献 (20)十、设计小结 (21)一、设计任务设计题目:用于胶带输送机的传动装置的一级蜗杆减速器传动装置。

1—滚筒 5—联轴器2—链 6—电动机3—减速器 7—滑动轴承4—滚动轴承电动机通过联轴器与蜗杆减速器相连,经蜗轮轴与链轮联接,再由链传动驱动滚筒上的胶带工作,工作滚筒的圆周力F=2100N,带速V=0.6m/s,滚筒直径D=320mm,滚筒长度L=450mm,工作年限为8年,工作班制为2班制,工作环境清洁,载荷平稳,小批生产。

二、电动机的选择1、选择电动机的类型按已知条件选用Y 系列全封闭自扇式笼型三相异步电动机。

2、选择电动机容量电动机所需功率为 P d =P w /η工作机所需工作功率为:P w =FV/1000=(1600×0.45)/1000=0.72(KW )传动装置的总传动效率为:543221ηηηηηη= 按表1-2确定各部分效率为:弹性联轴器1η=0.992滚动轴承传动效率(一对)2η=0.99,开式链传动3η=0.92,蜗杆4η=0.8,卷筒传动效率5η=0.96代入得: η=0.992×0.992×0.92×0.8×0.96=0.687 电动机所需功率 P d =P w /η=10.72/0.687≈1.048(KW )因载荷平稳,电动机额定功率P de 应略大于P d 即可,由表14-1选得Y 系列电动机额定功率P de 为2.2KW 3、确定电动机转速输送机卷筒的转速为 n w =(60×1000V )/πD=(60×1000×0..45)/(3.14×250) =38.22r/mi链传动比常用范围i 1=2~3.5,蜗杆传动i 2=5~80故电动机转速的范围为:n d =(2×5~3.5×80)×38.22=382.2~10701.6r/min选用同步转速1500r/min ,从其重量、价格以及传动比等考虑,选用Y90L1-4三、运动参数的计算(一)传动装置的总传动比及各级传动比分配1、传动装置的总传动比由前面计算得输送机卷筒的转速n w =38.22r/min总传动比 i 总=n m /n w =1400/38.22=36.63 2、分配各级传动比取蜗杆减速器的传动比为15,则链传动的传动比i 12=i 总/15=36.63/15=2.442(二)计算传动装置的运动参数和动力参数O轴-电动机轴:P o=P d=1.048(KW)N o=n m=1400r/minT o=9550P o/n o=(9550×1.048)/1400=7.367N·m 1轴-高速轴:P1= P o4η2η= 1.408×0.992×0.99=1.029KWn1=n o=1400r/minT1=9550P1/n1=9550×1.029/1400=7.02N·m2轴-低速轴P2=P14η=1..029×0.8=0.82KWn2=n1/i12=1400/15=93.33r/minT2=9550P2/n2=9550×0.82/93.33=83.9N·m3轴-滚筒轴P3=P21η2η5η= 0.82×0.92×0.96×0.99=0.71KWn3=n2/i01=38.22r/minT3=9550P3/n3=9550×0.71/38.22=177.4N·m将计算的运动参数和动力参数列表:可选用三相异步电动机型号Y90L1-4,四、传动零件的设计计算(一)链传动设计1、选择链轮齿数z 1,z 2假定链速v=0.6~3m/s ,选取小链轮齿数z 1=21; 从动链轮齿数z 2=iz 1=2.442×21=51 2、计算功率P ca由表查得工作情况系数K A =1,故P ca =K A P 2=1×1.048=1.048KW 3、确定链条链节数Lp初定中心距ao=30p ,则链节数为Lp=2a/p+(z 1+z 2)/2+p/a 0[(z 2-z 1)/2π]2=2×30p/p+(21+51)/2+p/40p[(51-21)/2π]2 节=96.3节,取Lp=97节 4、确定链条的节距p按小链轮转速估计,链工作在功率曲线顶点左侧时,可能出现链板疲劳破坏。

查得小链齿数系数K z =(z 1/19)1.08=(21/19)08.1=1.11;K L =(L p /100)0.26=(1.02)26.0=1.005;选取单排链,查得多排链系数Kp=1.0,故得所需传递的功率为P o =P ca /K Z K L K p =1.048/(1.11×1.005×1)=0.939KW根据小链轮转速n 1=94.67r/min 及功率P o =0.72KW ,选链号为6B 单排链。

同时也证实原估计链工作在额定功率曲线顶点左侧是正确的。

再由表查得链节距p=9.525mm 。

5、确定链长L 及中心距aL=LpP/1000=97×9.525/1000=0.924ma=p/4[(L p -z 1/2-z 2/2)+212221)2/2/82/2/(ππz z z z L p ----()]=(9.525/4)×[(97-39)+22)2/212/5182/512/2197(ππ----()=279.77mm 中心距减小量△a=(0.002~0.004)a=(0.002~0.004)×279.77mm =0.560~1.120mm 实际中心距a ′=a-△a==279.77mm-(0.560~1.120)mm=156.67~313.34mm 取a ′=320mm 6、验算链速v=n 1Z 1p/(60×1000)=93.33×21×9.525/(60×1000)=0.31m/s 7、验算小链轮毂孔d k查得小链轮毂孔许用最大直径d max =47mm ,大于电动机轴径D=38mm ,故合适。

8、作用在轴上的压轴力 F p =K Fp F e有效圆周力 F e =1000P/v=1000×1.048/0.31=3380N 按水平布置取压轴力系数K Fp =1.15,故 F p =1.15×3380=3887N(二)蜗轮蜗杆的计算1、选择蜗杆传动类型根据GB/T10085—1988的推荐,采用渐开线蜗杆(ZI )。

2、选择材料蜗杆传动传递的功率不大,速度只是中等,故蜗杆用45钢;因希望效率高些,耐磨性好些,故蜗杆螺旋齿面要求淬火,硬度为45~55HRC 。

蜗轮用铸锡磷青铜ZCuSn10P1,金属模铸造。

为了节约贵重有色金属,仅齿圈用青铜制造,而轮芯用灰铸铁HT100制造。

3、按齿面接触疲劳强度进行设计根据闭式蜗杆传动的设计准则,先按齿面接触疲劳强度进行计算,再较核齿根弯曲疲劳强度。

传动中心距 a ≥322])/[(H Z Z KT E σρ1)确定作用在蜗轮上的转矩T 2 按z 1=2,估取效率η=0.8,则T 2=9.55×106P 2/n 2=9.55×106×1.048×0.8/93.33N ·mm=85789N ·mm 2)确定载荷系数K因工作载荷稍有波动,故取载荷分布不均系数K β=1.15;选取使用系数K A =1;由于转速不高,冲击不大,可取动载系数K V =1.05;则 K=K A ·K β·K V =1.15×1×1.05=1.21 3)确定弹性影响系数ZE因选用的是铸锡磷青铜蜗轮和钢蜗杆相配, 故Z E =160MP a 1/2。

4)确定接触系数Z ρ先假设蜗杆分度圆直径d 1和传动中心距a 的比值d 1/a=0.35,查得Z ρ=2.9 5)确定许用接触应力[σH ]根据蜗轮材料为铸锡磷青铜ZCuSn10P1,金属模制造,蜗杆螺旋齿面硬度≥45HRC ,可查得蜗轮的基本许用应力[σH ]1=268MPa 应力循环次数N=60jn2L h =60×1×93.33×38400=2.15×108寿命系数 K HN =8871015.2/10⨯=0.6815则 [σH ]=KHN ·[σH ]1=0.6815×268MPa=183MPa6)计算中心距a ≥32183/9.21608578921.1)(⨯⨯⨯mm=87.4mm 取中心距a=100mm ,因i=15,故取模数m=5mm ,蜗杆分度圆直径d1=45mm 。

这时d1/a=0.45,查得接触系数Z ′ρ=2.7,因为Z ′ρ<Z ρ,因此以上计算结果可用。

4、蜗杆与蜗轮的主要参数与几何尺寸 1)蜗杆轴向齿距Pa=15.708mm ;直径系数q=9;齿顶圆直径d a1=55mm ;齿根圆直径d f1=32.5mm ;分度圆导程角γ=12.52880;蜗杆轴向齿厚s a =7.8540mm 。

2)蜗轮蜗轮齿数z 2=31;变位系数x 2=0;验算传动比i=z 2/z 1=31/2=15.5,这时传动比误差为(15.5-15)/15=3.3%,是允许的。

蜗轮分度圆直径 d 2=mz 2=5×31mm=155mm蜗轮喉圆直径 d a2=d 2+2h a2=(155+2×5)mm=165mm 蜗轮齿根圆直径 d f2=d 2-2h f2=155-2×6.25=142.5mm 蜗轮咽喉母圆半径 r g2=a-0.5d a2=100-0.5×165=17.5 5、较核齿根弯曲疲劳强度F σ=(1.53KT 2/d 1d 2m )Y Fa2Y β≤[F σ] 当量齿数 z v2=z 2/cos3γ=31/(cos12.52880)3=33.33 根据x 2=0,z v2=33.33,可查得齿形系数Y Fa =2.52。

螺旋角系数 βY =1-γ/140O =1-12.5288O /140O =0.9105许用弯曲应力 [F σ]=[F σ]'·K FN查得由ZCuSn10P1制造的蜗轮的基本许用弯曲应力[F σ]′=56MPa 寿命系数KFN=9861015.2/10⨯=0.551 [F σ]=56×0.551MPa=30.856MpaF σ=[1.53×1.05×85789/(45×155×5)]×2.52×0.9105MPa=104.4MPa弯曲强度是满足的。