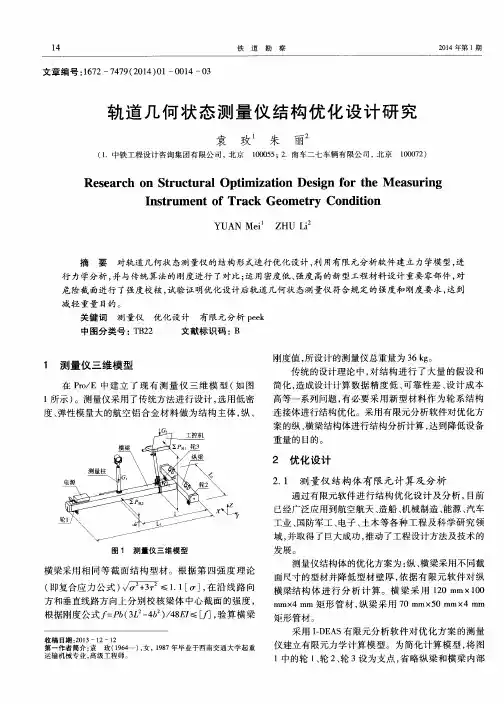

高速铁路轨道几何状态测量仪设计关键技术研究

- 格式:pdf

- 大小:301.07 KB

- 文档页数:4

高速铁路轨道几何状态控制指标及检测技术探讨王国祥;高俊;卢建康【摘要】Wang Guoxiang Gao Jun Lu Jiankang%结合国内外的运用情况,对钢轨精调存在的问题、轨道检测控制指标及检测技术进行探讨,以期建立轨道几何状态质量的评判标准,提高检测效率,更好地控制轨道几何状态,满足高速列车对轨道平顺性的要求。

【期刊名称】《铁道勘察》【年(卷),期】2012(038)001【总页数】5页(P1-4,24)【关键词】轨道几何状态检测;轨道平顺性指标;搭接处理;检定;邻点递变率【作者】王国祥;高俊;卢建康【作者单位】中铁二院工程集团有限责任公司,四川成都610031;成都四维纵横测绘技术有限公司,四川成都610072;中铁二院工程集团有限责任公司,四川成都610031【正文语种】中文【中图分类】U238;TB221 概况高速铁路轨道的平顺性和空间位置包括轨距、轨向、高低、水平、扭曲等相对平顺性指标,以及轨道的平面、高程与设计值的偏差等,统称轨道几何状态。

其中轨向、高低通常采用30m弦短波及300m弦长波不平顺性指标。

我国对轨道几何状态的测量研究,最初是为解决普通铁路的轨道形位病害,采用的是相对测量方式的轨检仪,测量效率虽高,却不易解决测量精度和可靠性问题,其测量精度不能满足高速铁路轨道平顺性的要求。

因此,京津、武广、郑西等最初建设的高速铁路,主要依靠进口设备,采用绝对测量模式进行轨道几何状态的测量。

随着我国高速铁路建设的大规模实施,国内开始生产轨道几何状态测量仪并在高速铁路建设中应用。

中铁二院根据高速铁路轨道精调需求,结合多年来在轨道精调作业中积累大量的实践经验,研制出了新型的轨道几何状态测量仪SGJ-I-TEY-1,并形成了轨道几何状态测量仪的生产、验收和测量的企业技术标准。

通过近几年轨道精调作业的实践发现:目前轨道几何状态测量仪的有关技术性能和轨道精调作业控制指标存在一些精度匹配不合理,指标控制不到位,绝对测量和相对测量指标区分不明确的现象,本文将通过一些工程实践案例的分析,提出一些问题和解决思路,以期提高轨道几何状态的检测水平。

轨检小车用于高速铁路轨道几何状态检测的关键问题研究张勇;田林亚;王建;杨建中;产光杰【摘要】高速铁路轨道的几何状态检测,就是在无列车荷载的情况下,对线路轨道的垂向、横向偏差和不平顺性进行检测,检测结果作为轨道调整的主要依据.采用轨检小车进行轨道的几何状态检测是一项新技术,其中坐标和里程的计算和转换是需要解决的关键问题.与通常情况下通过线路中心里程推算轨道坐标的方法不同,它是通过测量安装在轨检小车上的棱镜坐标来推算线路的中心里程,针对轨检小车上的棱镜坐标为非线路中心坐标的特点,研究了直线段、圆曲线段和缓和曲线段里程和坐标的计算及转换模型,编制了轨道检测计算软件,并成功应用于某高速铁路轨道的几何状态检测中.【期刊名称】《铁道标准设计》【年(卷),期】2013(000)005【总页数】5页(P5-9)【关键词】高速铁路;轨道检测;轨检小车;非中心坐标;牛顿迭代法【作者】张勇;田林亚;王建;杨建中;产光杰【作者单位】河海大学地球科学与工程学院,南京210098;河海大学地球科学与工程学院,南京210098;西南交通大学地球科学与环境工程学院,成都610031;沪宁城际铁路股份有限公司,南京210042;沪宁城际铁路股份有限公司,南京210042【正文语种】中文【中图分类】U238;U213.2随着中国经济的快速发展,在中国建设了多条高速铁路,如京沪高速铁路、郑西高速铁路、武广高速铁路等。

高速铁路对线路轨道的平顺性有着极高的要求,其中,轨道的几何状态检测在高速铁路建设过程中尤为重要。

工程实践中,测量人员采用一种名叫“轨检小车”的设备来检测铁路轨道的安装精度,即检测2根钢轨的实际位置与设计位置的偏差。

在这种设备中,高精度地计算线路的设计坐标和实测坐标成为了一个难点。

通常情况下,轨道里程的坐标是由线路设计参数和指定里程作为起算数据进行计算的,但是在高速铁路中,轨检小车架设在轨道上,直接测量的是轨检小车上棱镜点的坐标,该坐标属于非中心坐标,若想知道当前轨检小车位置的线路中线设计坐标及其两轨顶坐标,只有通过实测的轨检小车棱镜坐标采用数值迭代方法推算出轨检小车当前位置的线路中心里程,再由里程计算线路中心点的设计坐标和横断面设计方位角,最终计算左右钢轨实际状态以及与设计坐标的差值。

轨道几何状态测量仪在有砟轨道检测中的应用研究【摘要】相对无砟高速铁路而言,有砟铁路的造价与维护成本较低,且在特定情况下,也需要有砟轨道有较高的运营速度。

因此,通过快速轨道形状检测方法以确保有砟轨道的几何形状就显得尤为重要,以南方轨道几何状态测量仪在海南东环铁路上的成功应用为例,浅谈起轨检小车在有砟铁路应用方法与流程。

【关键字】轨道几何状态测量仪;有砟铁路;海南东环1.引言轨道精调主要根据轨检小车静态测量数据对轨道几何状态进行不断完善的调整过程,包括对轨道线型(轨向和高低)进行优化调整,合理控制轨距变化率和水平变化率,使轨道静态精度满足规范要求。

张雨曦[1]对区分了高速铁路轨道精调的不同阶段,对轨道精调的质量控制措施进行的深入探讨。

谭社会[2]提出了精密测量模式和"先基准后非基准"精细调整的联合轨道精调测试模式,对类似工程提供了参考。

李福贵[3]结合兰新铁路建设实践,探讨了双块式无砟轨道精调工作要点。

徐万鹏[4]提出了CRTSⅡ、CRTSⅢ型板式无砟轨道精调中利用轨道实测坐标和线路参数,直接进行精调的系统。

郝亚东,赵杰,樊廷春[5]介绍了GRP1000轨检小车测量基本原理以及具体应用实施情况。

调整阶段主要通过轨检小车采集的数据进行对应里程轨道调整量计算,利用捣固机对轨道进行调整之后在去检查捣固机调整后轨道的几何状态。

通过两个阶段的调整,最终使得轨道几何状态满足动车组高速运行的舒适性和安全性要求。

2.测试仪器介绍本次测试采用轨道几何形状检测仪,设备安装示意图如下。

图 2整体示意图该装置的核心设备为: GPS天线及接收机、稳定的载体(小车车体)、里程计、直线位移传感器等。

惯导用于采集轨道姿态,GPS用于修正惯导漂移,里程计实时采集设备运行里程,直线位移传感器测量轨距。

后期此设备将引入轨枕识别器。

3.轨道调整工作流程检测小车的具体精调流程如下图2、图3所示,主要区分外业操作与内业数据整理两个部分。

铁路轨道几何状态检测技术哎呀,说起铁路轨道几何状态检测技术,这可真是个相当重要但又不太为人熟知的领域。

你知道吗,就像我们每个人都希望走在平坦顺畅的道路上一样,火车也希望自己行驶的轨道是“完美无瑕”的。

想象一下,要是轨道这边高那边低,或者弯弯曲曲不规整,那火车跑起来得多难受,多危险呀!我曾经有一次坐火车的经历,那时候我正靠着窗户欣赏外面的风景。

突然,感觉车身猛地晃了一下,接着就是一阵颠簸。

当时心里就“咯噔”一下,心想这轨道不会出啥问题了吧。

后来才知道,原来是那段轨道的几何状态有点小毛病。

铁路轨道几何状态检测技术,简单来说,就是给轨道做“体检”的一套方法和手段。

检测的内容那可多了去了,像轨道的轨距、水平、高低、轨向等等。

轨距嘛,就是两条钢轨之间的距离,这要是不合适,火车轮子就容易出轨;水平呢,就是看轨道左右是不是在一个平面上,要是一边高一边低,火车跑起来能稳当吗?高低是指轨道沿着纵向的起伏情况,轨向就是轨道的直线度或者曲线的圆顺程度。

检测这些可不容易,得用上各种各样的“神器”。

比如说轨道检查车,这就像是轨道的“专属救护车”,上面装着各种精密的检测仪器,一边跑一边收集数据。

还有一些便携式的检测设备,就像小巧灵活的“侦察兵”,能在一些特殊的地方发挥作用。

检测人员也很辛苦,有时候大半夜的还得在线路上工作。

我听说有个检测小组,为了检测一段新铺设的轨道,在寒冬腊月里,顶着刺骨的寒风,一步一步地测量、记录。

他们的手都冻僵了,但是为了确保数据的准确,一点都不敢马虎。

而且,现在的检测技术越来越先进啦!不再是单纯地靠人工测量,而是结合了各种高科技手段,像卫星定位、激光测量、传感器技术等等。

这些技术就像是给检测工作装上了“翅膀”,让检测更加高效、准确。

有了准确的检测数据,才能及时发现轨道存在的问题,然后进行维修和养护,让火车跑得又快又稳。

就像我们身体不舒服去医院做检查一样,只有查清楚了问题,才能对症下药,恢复健康。

总之,铁路轨道几何状态检测技术虽然听起来有点专业和枯燥,但它实实在在地保障着我们的出行安全。

高速列车的轨道几何参数测量及实时检测技术研究随着世界各国高速列车的迅猛发展,轨道的安全和舒适性也被越来越关注。

而轨道几何参数的测量和实时检测则是确保高速列车运行安全的重要保障。

本文将介绍高速列车轨道几何参数测量及实时检测技术的研究进展。

一、轨道几何参数的测量方法轨道几何参数包括纵向、横向和高程参数等。

由于轨道长度较长、运行时间较长、以及多种因素对轨道的影响,在实际应用中,通常使用多种测量方法互相配合,以实现轨道几何参数的准确测量。

1. 激光扫描技术激光扫描技术是目前比较流行的测量方法之一。

该技术使用搭载在列车上的激光扫描仪扫描轨道表面,通过收集激光反射信号,确定轨道上每个点的位置坐标和表面几何特征。

2. GPS/INS技术GPS/INS技术是目前比较先进的测量技术。

该技术采用全球定位系统(GPS)和惯性导航系统(INS)的组合,以高频率采集列车位置和方向数据,并结合地面GPS信标进行修正,以获得更精确的轨道几何参数。

3. 计量测量技术计量测量技术是一种传统的轨道几何参数测量方法,包括使用高精度直角测量仪、光电测距仪和等高线仪等仪器进行测量。

二、轨道几何参数的实时检测技术实时检测轨道几何参数可以帮助运营人员及时发现轨道的缺陷或变形,从而保障高速列车运行的安全和舒适性。

1. 激光传感器技术激光传感器技术可以将获取的轨道几何参数数据实时传送给列车上的控制器,并通过分析和处理数据,判断轨道的变形程度是否达到预警值,并及时发出警报。

2. 摇摆度检测技术摇摆度检测技术通过在列车车轮上安装摇摆度检测器,可实时检测轨道的侧向位移和垂向位移等轨道几何参数,并进行实时监测和分析。

3. 多传感器融合技术多传感器融合技术可以结合不同的测量方法,并整合多传感器数据,以提高测量准确性和实时性。

例如,结合激光扫描技术和GPS等技术,可实现更加精确的轨道几何参数测量和实时检测。

结论通过对高速列车轨道几何参数测量及实时检测技术的研究,可以有效保障高速列车运行的安全和舒适性。

高速铁路轨道几何检测技术研究与应用随着高速铁路建设的不断推进,保障铁路运输安全和效率成为一个重要的课题。

铁路的轨道几何形状对于列车行驶的稳定性、舒适度和安全性起着至关重要的作用。

因此,如何准确、快速地检测和分析高速铁路轨道的几何形状成为一个迫切的问题。

高速铁路轨道几何检测技术是运用先进的传感器和测量仪器来获取轨道几何参数的技术。

它可以采用多种手段进行测量,例如激光雷达、高精度全站仪、地面测量车等,通过对轨道的几何特征进行准确的分析和测量,实现对轨道表面波磨、轨道几何参数等关键指标的监测和评估。

在高速铁路轨道几何检测技术研究与应用中,主要包括以下几个方面:1. 数据采集与处理技术:高速铁路轨道几何检测中,数据的精确采集对于进一步分析和评估非常重要。

激光雷达、全站仪等先进的测量设备能够实时获取轨道表面的三维点云数据,但这些原始数据通常包含大量的噪声和杂散信号。

因此,需要通过信号处理、滤波和数据融合等方法对采集到的数据进行预处理,提高数据的可靠性和精度。

2. 轨道几何参数的计算与分析:高速铁路轨道几何检测的目的是获得轨道几何的关键参数,如轨距、轨位、轨面的波磨度等。

通过对采集到的原始数据进行处理和分析,可以得到轨道几何的各项参数,并对其进行评估、比对和诊断。

这些参数对于轨道的安全性、稳定性和舒适性都具有重要的意义。

3. 轨道几何异常的检测与预警:高速铁路轨道几何检测技术可以实时监测轨道的几何特征,如波磨度、变形量等。

当轨道出现几何异常时,系统可以自动发出警报,提醒相关人员及时采取措施进行修复和维护。

这对于保障列车行驶的平稳性和安全性非常重要,能够有效预防事故的发生。

4. 轨道几何维护和修复技术:根据高速铁路轨道几何检测结果,及时采取维护和修复措施对于保障轨道的可靠性和长期稳定运行至关重要。

根据轨道几何的不同异常类型,采用适当的修复和维护技术,如轨顶修复、轨面磨削、道床加固等,使轨道恢复正常几何状态。

高速铁路轨道几何检测技术的研究与应用不仅对于铁路运输的安全和稳定性具有重要意义,还对于提高铁路运输效率和降低维护成本具有重要的帮助。

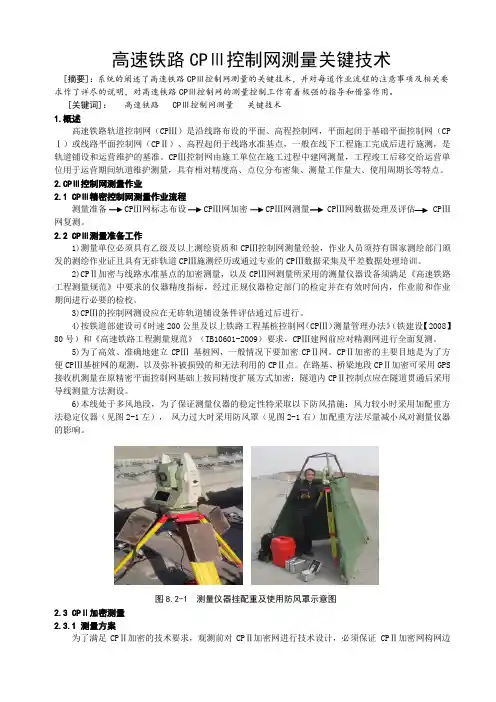

高速铁路CPⅢ控制网测量关键技术[摘要]:系统的阐述了高速铁路CPⅢ控制网测量的关键技术,并对每道作业流程的注意事项及相关要求作了详尽的说明,对高速铁路CPⅢ控制网的测量控制工作有着极强的指导和借鉴作用。

[关键词]:高速铁路 CPⅢ控制网测量关键技术1.概述高速铁路轨道控制网(CPⅢ)是沿线路布设的平面、高程控制网,平面起闭于基础平面控制网(CP Ⅰ)或线路平面控制网(CPⅡ)、高程起闭于线路水准基点,一般在线下工程施工完成后进行施测,是轨道铺设和运营维护的基准。

CPⅢ控制网由施工单位在施工过程中建网测量,工程竣工后移交给运营单位用于运营期间轨道维护测量,具有相对精度高、点位分布密集、测量工作量大、使用周期长等特点。

2.CPⅢ控制网测量作业2.1 CPⅢ精密控制网测量作业流程测量准备 CPⅢ网标志布设 CPⅢ网加密 CPⅢ网测量 CPⅢ网数据处理及评估 CPⅢ网复测。

2.2 CPⅢ测量准备工作1)测量单位必须具有乙级及以上测绘资质和CPⅢ控制网测量经验,作业人员须持有国家测绘部门颁发的测绘作业证且具有无砟轨道CPⅢ施测经历或通过专业的CPⅢ数据采集及平差数据处理培训。

2)CPⅡ加密与线路水准基点的加密测量,以及CPⅢ网测量所采用的测量仪器设备须满足《高速铁路工程测量规范》中要求的仪器精度指标,经过正规仪器检定部门的检定并在有效时间内,作业前和作业期间进行必要的检校。

3)CPⅢ的控制网测设应在无砟轨道铺设条件评估通过后进行。

4)按铁道部建设司《时速200公里及以上铁路工程基桩控制网(CPⅢ)测量管理办法》(铁建设【2008】80号)和《高速铁路工程测量规范》(TB10601-2009)要求,CPⅢ建网前应对精测网进行全面复测。

5)为了高效、准确地建立CPⅢ基桩网,一般情况下要加密CPⅡ网。

CPⅡ加密的主要目地是为了方便CPⅢ基桩网的观测,以及弥补被损毁的和无法利用的CPⅡ点。

在路基、桥梁地段CPⅡ加密可采用GPS 接收机测量在原精密平面控制网基础上按同精度扩展方式加密;隧道内CPⅡ控制点应在隧道贯通后采用导线测量方法测设。

SGJ-T-DT-2型轨道几何状态测量仪介绍——深圳大铁检测装备技术有限公司SGJ-T-DT-2型轨道几何状态测量仪(简称:轨检小车),是深圳大铁检测装备技术有限公司基于高精度伺服全站仪研制的,用于轨道几何状态静态测量的检测工具。

它能够对轨道的轨距、超高以及空间位置进行静态测量,通过轨道检测评估软件(DTS)能对轨道相对平顺性进行分析,对轨道修建质量进行评估,以及对轨道扣件调整量进行指导。

适用于各种板型(CRTSI、CRTSII、CRTSⅢ型)轨道精调及双块式无砟轨道施工、道岔铺设、长轨铺设、联调联试及通车后的运营管理。

轨道几何状态测量仪介绍1 2轨检小车介绍轨检小车测量原理3测量系统及检测功能介绍轨道精调施工作业流程4目录轨检小车介绍•轨道的任务是确保列车按规定的速度安全平稳不间断运行,因此轨道几何状态亦应保持与列车运行相匹配的规定状态。

随着客运专线等高速线路的建设,列车速度将大幅提高,对轨道几何形位的要求也是越来越高,故而采取动态检测的周期也越来越短,但静态检测还不能完全由动态检测来替代,因为静态检测可随时测量轨道的几何形位,指导施工和维修作业。

列车运行速度越高,轨道几何形位允许偏差越小,传统的轨道检测工具,例如轨检尺等已经不能满足测量精度要求,使用轨检小车测量轨道的高平顺势在必行,这也是铁路检测工具现代化智能化的重要标志之一。

1•轨道几何状态检测仪(轨检小车)是一种检测静态轨道不平顺的便捷工具。

它采用电测传感器,专用便携式计算机等先进检测和数据处理设备,可检测轨道高程,水平,扭曲,轨向等轨道的不平顺参数。

国外铁路在动静态不平顺差异较小的高平顺线路,无碴轨道线路,以及在新线施工中,整道,检查铺设精度,验收作业质量时广泛应用轨检小车。

轨检小车测量原理2•轨检小车主要用于有砟和无砟轨道几何状态数据静态采集和现场轨道精调作业。

全站仪在CPIII 控制网内做自由设站,计算出测站点的理论三维坐标值和所在的里程;当全站仪测量放置轨检小车上棱镜中心的三维坐标,然后结合事先严格标定的轨检小车的几何参数,小车的定向参数,水平传感器所测横向倾角及实测轨距,即可换算出对应里程处的中线位置和低轨的轨面高程。

全站仪惯导型轨道几何状态测量仪产品参数及技术方案深圳大铁检测装备技术有限公司广州大铁锐威科技有限公司1技术方案1.1工作任务有砟轨道建设期粗调阶段轨道精调(绝对);有砟轨道建设期精调阶段轨道精测(绝对);无砟轨道建设期长轨精调阶段轨道精测(绝对);轨道验收(相对、TQI);维护期轨道精测(绝对);维护期轨道不平顺检测(相对、TQI)及地铁/有轨电车相关轨道的精测,提供相应的轨道调整方案及建议。

1.2技术依据《高速铁路工程测量规范》(TB10601-2000);《铁路轨道检查仪》(TB/T3147-2012);《客运专线轨道几何状态测量仪暂行技术条件》(科技基[2008]86号);《高速铁路轨道工程施工质量验收标准》(TB10754-2010,J1150-2011);《时速200 公里及以上铁路工程基桩控制网(CPⅢ)测量管理办法》(铁建设〔2008〕80号);《工程测量规范》(GB50026-2007);施工合同文件及路局要求;国家和铁路总公司其他现行技术规范、规程、标准、指南及规定。

1.3技术线路1.3.1基础资料设备作业必备条件,作业前找施工单位获取。

1.3.2轨道控制网资料轨道控制网(CPIII)资料精度满足要求且通过评估,包括:CPIII 点号、东坐标、北坐标、高程、备注、换带信息等,CPIII点号必须与现场实际标注的统一,如果编号不统一,需要转换统一后方可使用。

1.3.3线路设计资料1.3.3.1平曲线资料(1)交点法,包括:交点编号、交点里程、交点东坐标、交点北坐标、交点高程、前缓和曲线长、曲线半径、后缓和曲线长、超高等信息。

图 1 平曲线(交点)原始资料(2)特征点,包括:直缓(ZH)点东坐标/北坐标、缓圆(HY)点东坐标/北坐标、圆缓(YH)点东坐标/北坐标、缓直(HZ)点东坐标/北坐标,缓和曲线长、圆曲线半径、里程等信息。

通过软件界面计算的里程、方位角与原始资料检核,判断平曲线设计资料录入是否有误。

高速列车测量技术与轨道检测方法随着科技的高速发展,高速列车成为现代交通运输的重要组成部分。

对于高速列车的安全性和运行效率来说,轨道的精确测量和及时检测是至关重要的。

因此,高速列车测量技术和轨道检测方法成为了研究的热点。

本文将讨论高速列车测量技术与轨道检测方法的相关问题。

一、高速列车测量技术1. 激光测量技术激光测量技术是一种准确度高、非接触的测量方法。

它利用激光器发射出的激光束对轨道进行扫描,通过测量激光返回的反射信号来获得轨道的形状和位置信息。

激光测量技术能够快速地获取轨道的三维坐标数据,并实现对轨道的高精度测量,因此被广泛应用于高速列车的轨道测量中。

2. 雷达测量技术雷达测量技术是一种无线电测量方法,可以通过发送和接收电磁波来测量物体的位置和形状。

在高速列车的轨道测量中,雷达测量技术可以用于测量轨道的高度、宽度和位置等参数。

由于雷达具有高精度、远距离测量的特点,因此在高速列车测量技术中得到广泛应用。

3. 视觉测量技术视觉测量技术是一种基于图像处理的测量方法,通过相机获取轨道的图像信息,并通过图像处理算法来测量轨道的几何参数。

视觉测量技术具备实时性和高精度的优势,可以快速地测量轨道的形状和位置,适用于高速列车的轨道检测。

二、轨道检测方法1. 超声波检测超声波检测是一种利用超声波传播特性来检测轨道缺陷和损伤的方法。

通过将超声波信号发送到轨道上,利用超声波在轨道中的传播时间和反射情况来判断轨道的缺陷和损伤情况。

超声波检测具有高精度、低成本和非接触的特点,被广泛应用于高速列车的轨道检测中。

2. 磁粉检测磁粉检测是一种利用磁粉在轨道表面的吸附情况来检测轨道缺陷的方法。

通过在轨道表面喷洒磁粉,利用磁粉的吸附情况来判断轨道表面是否存在缺陷。

磁粉检测具有快速、低成本和易操作的特点,常用于高速列车的轨道检测。

3. 红外热成像检测红外热成像检测是一种利用红外热像仪来检测轨道温度异常的方法。

通过红外热像仪捕捉轨道表面的热辐射,通过图像处理算法来判断轨道表面的温度情况。

高速铁路的轨道检测技术研究随着国家高速铁路网络的不断完善,高速铁路的运营效率和服务水平也得到了大幅提升。

而确保高速铁路安全运营的轨道检测技术也成为了越来越重要的研究领域。

本文将就高速铁路轨道检测技术进行探讨。

一、高速铁路轨道检测的意义高速铁路轨道检测是指对铁路轨道结构进行检测、监测、分析和评估等技术手段,以保证铁路运输系统的安全、可靠、高效运行。

因此,高速铁路轨道检测技术的研究与应用对于运营效率、安全性以及服务水平都具有重要作用。

首先,高速铁路轨道检测技术可以保证列车的运行安全。

随着高速铁路列车的运输速度越来越快,轨道的结构稳定性也越来越重要,因此对高速铁路的轨道进行检测和监测,及时发现和处理轨道缺陷和故障,可以有效地保证列车运行的安全。

其次,高速铁路轨道检测技术可以提高运输效率。

高速铁路是一种快速、高效、安全的铁路交通方式,而轨道的质量和结构稳定性也是影响高速铁路运输效率的一个重要因素。

因此,通过对高速铁路轨道进行及时、准确的检测,可以有效地提高司机的行驶速度,减少停车次数,提高了运输效率。

最后,高速铁路轨道检测技术还可以提高服务水平。

高速铁路的客流量大、服务时间长,而轨道的质量直接影响车辆的行驶舒适性和乘客的安全感。

因此,对高速铁路轨道进行检测和监测,并及时处理发现的故障和缺陷,可以提高乘客的满意度和舒适度,提高服务水平。

二、高速铁路轨道检测技术的现状目前,高速铁路轨道检测技术已经得到了快速的发展。

常见的轨道检测技术包括轨道几何测量、轮轨力测量、缺陷检测、振动检测、声学检测和热红外检测等。

轨道几何测量是指对高速铁路轨道的水平、垂直、曲率、曲率变化率等几何参数进行测量和分析。

轨道几何检测技术主要采用地面车、轨道车、无人机、激光雷达等设备对轨道几何信息进行采集。

轮轨力测量是指对轨道和车辆之间的力学相互作用进行测量和分析。

轮轨力测量技术采用动态测试法、车辆装置法、独立轴测力法、模拟计算法等方法,获取和分析轮轨力信息,以保证运营系统的安全运行。

高速铁路轨道几何状态三维检测系统设计与开发袁曼飞;胡俊勇;王涛【摘要】According to the problem of the high-speed railway track's 3D checking,the paper takes high-speed railway engineering survey as an entry point,and proposes a design scheme about the integration of track internal geometric parameter and external geometric parameter measurement,then constructes a theoretical system for track detection. Finally,the paper designs the system's architecture,technology,function and system interface,and carries out a software system based on Visual Studio. Net platform.%针对高速铁路轨道几何状态检测问题,从高速铁路工程测量体系的建立出发,提出了轨道检测系统内部几何参数和外部几何参数测量一体化的设计方案,随后建立了轨道三维检测方法的数学模型和理论体系.最后,对客运专线轨道三维检测系统的架构、技术、界面及功能进行了设计和测试,并在Visual 平台上进行了软件集成开发.【期刊名称】《河南科学》【年(卷),期】2016(034)005【总页数】5页(P770-774)【关键词】高速铁路;无砟轨道;轨检小车;轨道三维检测【作者】袁曼飞;胡俊勇;王涛【作者单位】陕西铁路工程职业技术学院,陕西渭南 714099;陕西天润科技股份有限公司,西安 710054;陕西铁路工程职业技术学院,陕西渭南 714099;长安大学地质工程与测绘学院,西安 710054【正文语种】中文【中图分类】U212.24+4Leica GRP多功能轨道测量系统[1-2]和GEDO CE轨道检测系统[3-4]是目前世界上应用激光测量技术研制的便携式轨检小车的成功典范.前者由瑞士徕卡公司与瑞士安伯格测量技术公司联合研制,后者由德国Sinning公司开发.以上两套系统具有性能稳定,检测精度高,技术成熟等优点,但其高昂的售价,令国内各铁路建设部门望而却步,目前只有少数铁路建设部门配有.我国对轨道几何状态的测量研究,最初是为解决普通铁路的轨道形位病害,采用的是相对测量方式的轨检仪,测量效率虽高,却不易解决测量精度和可靠性问题,其测量精度不能满足高速铁路轨道平顺性的要求[5].近年来,国内许多铁路检测专家和学者对轨道几何状态检测方面进行了大量研究,例如:韩清强等[6]、赵景民[7]对轨道几何形位检查原理及应用方面进行了分析和研究;张勇等对高速铁路轨道几何状态检测中的曲线要素计算、轨道坐标计算等问题作了深入探讨[8];应立军等[9]、刘伶萍等[10]、王培昌等[11]对高速铁路轨道几何状态检测系统的研制方面做了大量工作;龙科对轨道检查车检测数据的有效利用做了系统分析[12].在轨道三维检测系统的研制方面,国内相比国外发达国家发展较晚,技术方面存在很多瓶颈凾待解决,现已严重滞后于我国高速铁路建设发展的需要.鉴于此,本文结合某国产轨检小车,对客运专线轨道三维检测系统的架构、技术、界面及功能进行了设计,解决了系统研制过程中自由设站自动观测、无线电通讯及数据后处理等关键技术问题,并在Visual 平台上进行软件集成并得到实现.回顾世界高速铁路建设的发展历程,德国、法国、日本等国家建立了一套适合本国高速铁路建设的工程测量技术体系,德国的铁路部门还专门在其境内建立了一套独立的坐标系统用于高速铁路施工,它的内符合精度优于一般国家基础测量控制网,这充分显示出德国对建设高速铁路测量体系的重视.我国高速铁路工程测量技术在吸收国外高速铁路测量技术的基础上,先后完成了秦沈、武广、郑西、京沪等多条线路建设并成功运营.铁道部结合我国客运专线建设的实践经验和相关技术,形成了一套相对完整的、适合我国国情的高速铁路工程测量体系,并于2009年在《客运专线无碴轨道铁路工程测量暂行规定》[13]的基础上,编制完成了《高速铁路工程测量规范》[14],实现了高速铁路工程测量体系的建立.2.1 轨道内部几何参数测量原理轨道内部几何参数主要包括里程、轨距和超高.里程测量的主要目的是在进行轨道相对测量时确定轨检小车的前进位置,其原理是在轨检小车的测量轮上安装一个磁旋转编码器,编码器旋转一周,发出256个脉冲,通过小车行走轮的半径可得测量轮周长,就可以确定一个脉冲所代表的单位距离.轨距测量是通过轨检车横梁内的位移传感器来实现的,轨检小车右侧的活动端装有一个复位弹簧,当轨检车在行走时,复位弹簧能够时刻保证轨检小车的行走轮和测量轮始终贴近轨道内侧面.同时,为保证轨检小车测量的轨距是垂直于轨道切线方向的真实轨距,防止轨检车出现推歪现象,在小车的纵梁上安装两个行走轮来引导小车前进.根据轨距定义,只要记录位移传感器的读数就可以得到轨距.超高(水平)是指两根铁轨表面中心线之间在竖直面内的高差,其参数大小影响着轨道的平顺性.轨道的水平不平顺是造成列车侧滚振动的主要原因,而曲线段严重的水平不平顺,会导致列车脱轨倾覆[15].超高的测量是通过由水平芯片和A/D转换芯片组成的倾角传感器来实现的,轨道检测时,倾角传感器测得左右两钢轨表面与水平面的夹角θ,再根据轨距传感器实测的轨距值加上一个轨道的宽度得到两钢轨轨顶面中心的距离L,通过式(1)进行超高d的计算:在沿线路前进方向,规定左转曲线超高为负,右转曲线超高为正.2.2 轨道外部几何参数测量数学模型轨道外部几何参数测量观测数据包括距离和方向两类观测值,其误差方程为[16]:其中:v1、A1、l1、P1和v2、A2、l2、P2分别为距离和方向观测值的残差向量、设计矩阵、观测值向量和权阵;为所有点的坐标改正数.令,(2)式可简记为:轨道的外部几何参数是指轨道轴线的实际位置,它是事实的、在轨道铺设前未确定的线路,需要通过大地测量方式来确定轨道上每个点的位置、高程和超高,以及其与轨道设计值的关系.2.3 轨检小车棱镜中心坐标的获取轨检小车棱镜坐标是获得实际轨道轴线的基础[17].其实现过程为:智能全站仪利用其自动追踪功能自动搜索并锁定轨检小车棱镜,实时获取棱镜点的三维坐标,并通过无线电通讯将棱镜点的坐标传至轨检小车的控制中心.全站仪采用边角网后方交会方式进行自由设站,观测CPⅢ网点的斜距、水平角和竖直角,通过三维平差的方式获取测站在施工坐标系中的三维坐标,观测方法示意图如图1所示.在观测完成之后,根据已知的CPⅢ点坐标进行自由设站点近似坐标计算,近似坐标的计算如图2所示.假设CPⅢ点为点Pi和Pj,全站仪自由设站点为点Pk,Pk到Pi和Pj到Pk的斜距观测值为Ski、Skj,竖直角观测值为Vki、Vkj,水平方向观测值为Lki、Lkj,Pk点近似坐标为,Pi至 Pj的方位角为 Aij,Pi至Pk方位角为 Aik,Pi、Pj在过Pk点的水平面的投影为的水平距离为至 Pk的水平距离为至Pk的水平距离为,则近似坐标的计算公式为:其中:;v为强制对中棱镜的棱镜高.近似坐标计算完毕之后,进行测站坐标及方位角平差计算.在得到高精度的测站坐标与测站方位角的前提下,采用盘左观测的方式对小车棱镜坐标进行观测,最后通过极坐标法计算小车的棱镜坐标,并在小车棱镜测量结束后得到棱镜坐标的详细精度信息.3.1 高速铁路轨道三维检测系统工作流程高速铁路轨道三维检测系统应具备自动完成里程、轨距、超高(水平)、高低和三角坑测量的功能,在高精度智能全站仪的辅助下,能够快速获取轨道轴线坐标、左右轨高程等外部几何参数,实时计算实际轨道与设计轨道之间的偏差,并具备报表生成功能,指导轨道施工、评价,以满足无砟轨道的精调及检测需求.系统应同时具有相对测量与绝对测量两种模式,根据我国高速铁路施工及检测实际,重点解决逐点绝对测量及连续绝对测量设计,其系统工作流程见图3.图3中的下位机是指直接控制设备获取设备状况的计算机.3.2 高速铁路轨道三维检测系统设计系统以Microsoft Visual 为平台,开发出了一套功能完善的高速铁路轨道检测控制软件(简称CTL系统),程序开始界面如图4所示.开始界面包括工程、测量文件、测量、导出报表及工具集五个选项.在轨道检测之前,组装好轨检小车并安装好CPⅢ控制点的棱镜,将电源及检测软件开启,安置全站仪于轨道中线附近,首先进行轨道三维检测系统软、硬件自检,然后进行轨检测量.程序的工作界面如图5所示,界面左侧主要功能是显示轨道轴线与设计轴线的偏差,右侧的两个选项负责实时显示小车传感器和全站仪相关数据.3.3 高速铁路轨道三维检测系统应用测试为验证本文计算程序的正确性,将其应用于京津城际铁路某标段进行轨道几何状态检测,并采样部分检测数据与Leica GRP轨道测量系统在同一位置获得的检测数据进行了比对分析,如表1所示.由表1可见,在轨距测试方面两种监测系统的较差Δ1≤±0.10mm;在超高测试时两种检测系统的较差Δ2≤±0.22mm,说明了本文计算程序的正确性,满足高速铁路轨道几何状态检测的计算要求.1)高速铁路无砟轨道作为一种新型轨道铺设形式,在我国高速铁路建设中被大量采用,其独特的特点与高精度的要求给测量工作带来了巨大的挑战.2)功能单一的检测系统己不能满足高速铁路轨道检测的需求,集多种传感器、多种功能于一体的便捷式轨道检测系统是其发展的方向,可以考虑在现有无砟轨道检测系统的基础上集成陀螺定向技术、三维激光扫描技术和近景摄影测量技术等,对检测系统的功能进行拓展.3)在研究过程中发现,仅依靠测量的专业知识很难彻底解决研制过程中的全部问题.【相关文献】[1]郝亚东,赵杰,樊廷春.基于GRP1000的无砟轨道精调测量研究[J].测绘通报,2013(4):52-55.[2]白洪林,李文平.轨检小车在汉宜客运专线轨道精调中的应用[J].铁道建筑,2012(10):139-142.[3]杨成宽.GEDO CE轨道检测系统在无砟轨道施工测量中的应用[J].铁道工程学报,2009(3):57-61.[4]黄旭东,刘光斌,王德佳.GEDO CE轨道精调系统在高铁测量中的应用[J].煤炭工程,2012(10):161-163.[5]王国祥,高俊,卢建康.高速铁路轨道几何状态控制指标及检测技术探讨[J].铁道勘察,2012(1):1-4.[6]韩清强,武勇.轨道几何形位静态检查原理及应用[J].铁道标准设计,2005(8):105-108.[7]赵景民.基于三维精测网的轨道检测技术运用[J].煤炭技术,2010,29(9):220-221.[8]张勇,田林亚,王建,等.轨检小车用于高速铁路轨道几何状态检测的关键问题研究[J].铁道标准设计,2013(5):5-9.[9]应立军,贾文强.新型轨道静态几何参数检测仪的研制及应用[J].计算机测量与控制,2007,15(2):271-274.[10]刘伶萍,魏世斌,赵延峰,等.GJ-6型轨道检测系统的研制与验证[J].铁路技术创新,2015(2):53-56.[11]王培昌,杨亚宁.铁路轨道几何状态检测系统的研制[J].大连民族学院学报,2015,15(3):258-261.[12]龙科.轨道检查车检测数据的有效利用[J].铁道技术监督,2013,41(7):16-20. [13]中华人民共和国铁道部.铁路建设(2006)189号《客运专线无碴轨道铁路工程测量暂行规定》[S].北京:中国铁道出版社,2006.[14]中华人民共和国铁道部.TB 10601—2009高速铁路工程测量规范[S].北京:中国铁道出版社,2009.[15]罗林,张格明,吴旺青,等.轮轨系统轨道平顺状态的控制[M].北京:中国铁道出版社,2006.[16]蔡士毅,李博峰,石德斌,等.无碴轨道高速铁路精密测量数据处理[J].大地测量与地球动力学,2008,28(1):114-117.[17]王涛,张福荣.客运专线无碴轨道精密定轨测量方法及精度分析[J].测绘工程,2013,22(1):86-89.。