动态轨道几何状态测量系统的制作方法

- 格式:pdf

- 大小:133.52 KB

- 文档页数:13

轨道动态检测系统设计李萍;王君明;刘默耘【摘要】基于轨道几何状态及其相关部件的检测要求,从硬件与软件系统设计出发,设计了轨道多功能动态检测系统.该系统利用激光测距仪与电子罗盘等传感器实现钢轨几何状态与不平顺性的动态测量.结合图像分析算法与小波马尔科夫随机场理论,实现与轨道相连部件如扣件和枕木的无损检测.实验结果表明,该系统的轨距测量范围在1375~1455mm之间,误差不超过0.05mm,不平顺的测量误差不超过0.03mm,能准确识别扣件与枕木是否破损与脱落,能满足实际轨道动态检测的需求.【期刊名称】《制造业自动化》【年(卷),期】2018(040)001【总页数】5页(P4-7,20)【关键词】轨道;动态检测;几何参数;图像分析【作者】李萍;王君明;刘默耘【作者单位】湖北工业大学机械工程学院,武汉 430068;湖北工业大学机械工程学院,武汉 430068;湖北工业大学机械工程学院,武汉 430068【正文语种】中文【中图分类】TP391.4;U216.60 引言我国铁路不断提速,为保证列车运行安全性和舒适性,轨道日常检测和养护要求相应提高。

用来检测轨道的几何不平顺状况,评价轨道几何状态的特种车辆,称为铁路轨道检测仪,简称轨检仪[1]。

目前,用来检测轨道静态下的几何参数的常规轨检小车主要有德国生产的GEDO CE轨检小车、瑞士安博格生产的GRP X000系列轨检小车、郑州辰维科技公司与铁道第三勘察设计院集团联合研制的TRIG1000铁路轨道几何状态检测仪等[2]。

这几款轨道检测小车在使用时需要配合全站仪来进行必要的定位,与检测人员的技术程度有很大关系,可靠性和效率都不高,且操作复杂。

针对轨道几何状态检测存在的上述问题,已有一些学者提出了改进方案。

陈强等[1]提出基于车载近景摄影采集轨道图像用以检测轨道线形,采用轨面移动平台搭载相机采集图像,以轨道板和轨道面稀疏布设的像控点作为约束条件,使用近景摄影测量空间解析几何模型,平差解算轨道测点三维坐标。

铁路轨道几何状态检测技术哎呀,说起铁路轨道几何状态检测技术,这可真是个相当重要但又不太为人熟知的领域。

你知道吗,就像我们每个人都希望走在平坦顺畅的道路上一样,火车也希望自己行驶的轨道是“完美无瑕”的。

想象一下,要是轨道这边高那边低,或者弯弯曲曲不规整,那火车跑起来得多难受,多危险呀!我曾经有一次坐火车的经历,那时候我正靠着窗户欣赏外面的风景。

突然,感觉车身猛地晃了一下,接着就是一阵颠簸。

当时心里就“咯噔”一下,心想这轨道不会出啥问题了吧。

后来才知道,原来是那段轨道的几何状态有点小毛病。

铁路轨道几何状态检测技术,简单来说,就是给轨道做“体检”的一套方法和手段。

检测的内容那可多了去了,像轨道的轨距、水平、高低、轨向等等。

轨距嘛,就是两条钢轨之间的距离,这要是不合适,火车轮子就容易出轨;水平呢,就是看轨道左右是不是在一个平面上,要是一边高一边低,火车跑起来能稳当吗?高低是指轨道沿着纵向的起伏情况,轨向就是轨道的直线度或者曲线的圆顺程度。

检测这些可不容易,得用上各种各样的“神器”。

比如说轨道检查车,这就像是轨道的“专属救护车”,上面装着各种精密的检测仪器,一边跑一边收集数据。

还有一些便携式的检测设备,就像小巧灵活的“侦察兵”,能在一些特殊的地方发挥作用。

检测人员也很辛苦,有时候大半夜的还得在线路上工作。

我听说有个检测小组,为了检测一段新铺设的轨道,在寒冬腊月里,顶着刺骨的寒风,一步一步地测量、记录。

他们的手都冻僵了,但是为了确保数据的准确,一点都不敢马虎。

而且,现在的检测技术越来越先进啦!不再是单纯地靠人工测量,而是结合了各种高科技手段,像卫星定位、激光测量、传感器技术等等。

这些技术就像是给检测工作装上了“翅膀”,让检测更加高效、准确。

有了准确的检测数据,才能及时发现轨道存在的问题,然后进行维修和养护,让火车跑得又快又稳。

就像我们身体不舒服去医院做检查一样,只有查清楚了问题,才能对症下药,恢复健康。

总之,铁路轨道几何状态检测技术虽然听起来有点专业和枯燥,但它实实在在地保障着我们的出行安全。

国内外铁路⼯务检测技术⽅法及⽔平国内外铁路⼯务监测⽅法及技术⽔平⼀、轨道⼏何状态动态检测⽅法车载式添乘仪1车载式添乘仪⼯作原理车载式添乘仪是通过传感器测定的车体加速度判断线路病害等级的⼀种简易检测设备。

它根据车体的上下振动加速度和左右摆动加速度来判断线路是否存在病害并记录病害⾥程和该处车体的加速度,并根据加速度的峰值确定病害等级。

例如ZT-6型轨道智能添乘仪2轨检车我国XGJ-1准⾼速(140~160km/h)轨检车可检测13项内容,包括:左右轨的前后⾼低、左右轨的轨向、⽔平、左右轨的不平顺、曲线外轨超⾼、曲线半径、轨距、线路扭曲、车体⽔平和垂直振动加速度、左右轴箱垂直振动加速度等。

除检测轨道⼏何形位外,还可以从轮轨相互作⽤和⾏车平稳性等⽅⾯对轨道状态作出综合评价。

中国铁路现役轨检车按检测系统类型划分为四类:GJ-3型,GJ-4型,GJ-4G型,GJ-5型;按车辆速度等级划分为:120km/h 等级、140km/h 等级、160km/h 等级。

随着2007年4⽉18⽇铁路第六次⼤提速200-250km/h动车组的开⾏,出现了新型的综合检测车(200km/h等级),不仅具有GJ-5的功能,还可以检测供电接触⽹、信号检测、列车运⾏动⼒学指标等。

国外轨道检测车:1、⽇本East-i综合检测列车East-i是⽇本完全利⽤其国内技术开发的综合检测列车,由6辆检测车组成,可以检测轨道⼏何参数、接触⽹、通信信号、轮轨作⽤⼒、环境噪声等,最⾼检测速度可达275km/h。

该轨道检测系统安装在列车的第3号车辆上,这个车辆采⽤了与实际运⾏车辆相同的两个⼆轴拖动转向架结构。

East-i综合检测列车可在⼀次运⾏过程中实现对线路的综合检测功能,但各检测项⽬之间的检测数据并不综合到⼀个统⼀的中⼼,各检测单元有各⾃独⽴的数据显⽰、记录、转储和地⾯分析、处理、维护管理决策等系统,全系统仅有位置、时间和速度是统⼀的。

2、美国Ensco和ImageMap公司轨检车美国各铁路公司均拥有⾃主研发的轨检车,美国联邦铁路署还委托Ensco公司研制了技术先进的T10型轨检车,⽤于抽查各铁路公司的线路质量。

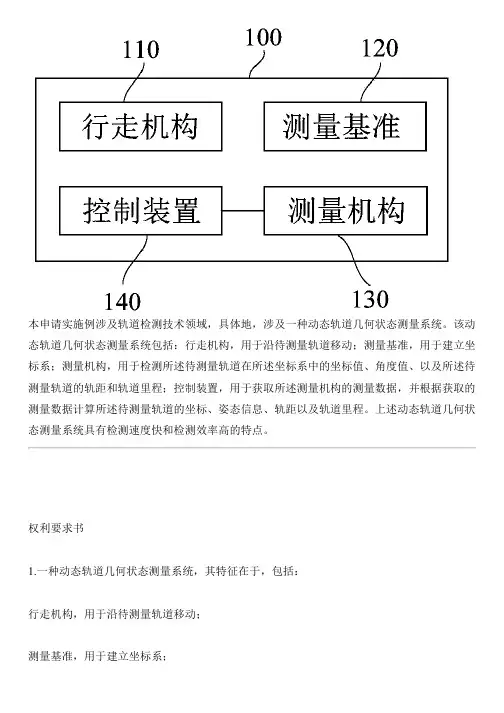

本申请实施例涉及轨道检测技术领域,具体地,涉及一种动态轨道几何状态测量系统。

该动态轨道几何状态测量系统包括:行走机构,用于沿待测量轨道移动;测量基准,用于建立坐标系;测量机构,用于检测所述待测量轨道在所述坐标系中的坐标值、角度值、以及所述待测量轨道的轨距和轨道里程;控制装置,用于获取所述测量机构的测量数据,并根据获取的测量数据计算所述待测量轨道的坐标、姿态信息、轨距以及轨道里程。

上述动态轨道几何状态测量系统具有检测速度快和检测效率高的特点。

权利要求书1.一种动态轨道几何状态测量系统,其特征在于,包括:行走机构,用于沿待测量轨道移动;测量基准,用于建立坐标系;测量机构,用于检测所述待测量轨道在所述坐标系中的坐标值、角度值、以及所述待测量轨道的轨距和轨道里程;控制装置,用于获取所述测量机构的测量数据,并根据获取的测量数据计算所述待测量轨道的坐标、姿态信息、轨距以及轨道里程。

2.根据权利要求1所述的动态轨道几何状态测量系统,其特征在于,所述行走机构包括车体以及安装于所述车体底部的车轮。

3.根据权利要求2所述的动态轨道几何状态测量系统,其特征在于,所述测量基准包括在所述待测量轨道两侧对称设置的多对CPⅢ控制点和固定安装于所述车体顶部的目标棱镜。

4.根据权利要求3所述的动态轨道几何状态测量系统,其特征在于,在每个CPⅢ控制点设置有CPⅢ棱镜,所述CPⅢ棱镜的反射面正对所述全站仪。

5.根据权利要求4所述的动态轨道几何状态测量系统,其特征在于,在每个所述CPⅢ控制点设置有预埋套筒,所述CPⅢ棱镜插设于所述预埋套筒内。

6.根据权利要求5所述的动态轨道几何状态测量系统,其特征在于,在所述车体的顶部固定连接有支撑杆,在所述支撑杆的顶部固定安装有卡具;所述目标棱镜固定安装于所述卡具上。

7.根据权利要求6所述的动态轨道几何状态测量系统,其特征在于,所述测量机构包括全站仪、惯性导航仪、旋转编码器以及距离传感器;所述待测量轨道分为沿其延伸方向的多个测量单元;所述全站仪用于测量所述测量单元的起点和终点的坐标信息;所述惯性导航仪固定安装于所述车体的顶部,用于测量所述行走机构的角速度信息和线加速度信息;所述旋转编码器用于检测所述车轮转动的圈数;所述距离传感器用于检测所述待测量轨道的轨距信息。

本申请实施例涉及轨道检测技术领域,具体地,涉及一种动态轨道几何状态测量系统。

该动态轨道几何状态测量系统包括:行走机构,用于沿待测量轨道移动;测量基准,用于建立坐标系;测量机构,用于检测所述待测量轨道在所述坐标系中的坐标值、角度值、以及所述待测量轨道的轨距和轨道里程;控制装置,用于获取所述测量机构的测量数据,并根据获取的测量数据计算所述待测量轨道的坐标、姿态信息、轨距以及轨道里程。

上述动态轨道几何状态测量系统具有检测速度快和检测效率高的特点。

权利要求书1.一种动态轨道几何状态测量系统,其特征在于,包括:行走机构,用于沿待测量轨道移动;测量基准,用于建立坐标系;测量机构,用于检测所述待测量轨道在所述坐标系中的坐标值、角度值、以及所述待测量轨道的轨距和轨道里程;控制装置,用于获取所述测量机构的测量数据,并根据获取的测量数据计算所述待测量轨道的坐标、姿态信息、轨距以及轨道里程。

2.根据权利要求1所述的动态轨道几何状态测量系统,其特征在于,所述行走机构包括车体以及安装于所述车体底部的车轮。

3.根据权利要求2所述的动态轨道几何状态测量系统,其特征在于,所述测量基准包括在所述待测量轨道两侧对称设置的多对CPⅢ控制点和固定安装于所述车体顶部的目标棱镜。

4.根据权利要求3所述的动态轨道几何状态测量系统,其特征在于,在每个CPⅢ控制点设置有CPⅢ棱镜,所述CPⅢ棱镜的反射面正对所述全站仪。

5.根据权利要求4所述的动态轨道几何状态测量系统,其特征在于,在每个所述CPⅢ控制点设置有预埋套筒,所述CPⅢ棱镜插设于所述预埋套筒内。

6.根据权利要求5所述的动态轨道几何状态测量系统,其特征在于,在所述车体的顶部固定连接有支撑杆,在所述支撑杆的顶部固定安装有卡具;所述目标棱镜固定安装于所述卡具上。

7.根据权利要求6所述的动态轨道几何状态测量系统,其特征在于,所述测量机构包括全站仪、惯性导航仪、旋转编码器以及距离传感器;所述待测量轨道分为沿其延伸方向的多个测量单元;所述全站仪用于测量所述测量单元的起点和终点的坐标信息;所述惯性导航仪固定安装于所述车体的顶部,用于测量所述行走机构的角速度信息和线加速度信息;所述旋转编码器用于检测所述车轮转动的圈数;所述距离传感器用于检测所述待测量轨道的轨距信息。

8.根据权利要求7所述的动态轨道几何状态测量系统,其特征在于,在所述车体的顶部固定安装有转接板,所述惯性导航仪固定安装于所述转接板上。

9.根据权利要求8所述的动态轨道几何状态测量系统,其特征在于,所述惯性导航仪为激光惯性导航仪。

10.根据权利要求7所述的动态轨道几何状态测量系统,其特征在于,所述行走机构还包括沿所述待测量轨道的宽度方向相对设置的固定轮和活动轮;所述固定轮和所述活动轮的轴心线均沿竖直方向设置;所述固定轮能够绕其轴心线转动地固定安装于所述车体的底部,所述固定轮沿所述待测量轨道的延伸方向排列,所述固定轮的轮缘与所述待测量轨道的一侧内表面相抵接;所述活动轮能够绕其轴心线转动地、且与所述固定轮之间的间距可弹性调节地安装于所述车体的底部,所述活动轮的轮缘与所述待测量轨道的另一侧内表面相抵接;所述距离传感器安装于所述固定轮上。

11.根据权利要求1-10任一项所述的动态轨道几何状态测量系统,其特征在于,所述控制装置包括信号连接的数据采集模块和计算模块;所述数据采集模块与所述测量机构信号连接,用于获取所述测量机构的测量数据;根据所述数据采集模块获取的测量数据,所述计算模块计算得出所述待测量轨道的坐标、姿态信息、轨距以及轨道里程。

12.根据权利要求1-10任一项所述的动态轨道几何状态测量系统,其特征在于,所述控制装置为微电脑。

13.根据权利要求2-10任一项所述的动态轨道几何状态测量系统,其特征在于,所述车体上固定连接有推杆底座,所述推杆底座上铰接有推杆,所述推杆上焊接连接有推杆手柄。

14.根据权利要求2-10任一项所述的动态轨道几何状态测量系统,其特征在于,所述行走机构还包括固定安装于所述车体的照明灯和固定安装于所述车体两端的把手。

15.根据权利要求2-10任一项所述的动态轨道几何状态测量系统,其特征在于,所述行走机构还包括安装于所述车体的驱动组件,所述驱动组件与所述车轮之间传动连接,用于驱动所述车轮转动。

16.根据权利要求15所述的动态轨道几何状态测量系统,其特征在于,所述驱动组件为电动机或内燃机。

技术说明书一种动态轨道几何状态测量系统技术领域本申请涉及轨道检测技术领域,具体地,涉及一种动态轨道几何状态测量系统。

背景技术在新建铁路的铺轨精调工作阶段,现有轨道精调测量方式需要使用轨道静态几何状态测量装置(以下简称:静态轨检小车)配合全站仪对轨道逐个轨枕位置点进行测量。

传统的静态测量方法是将静态轨检小车推至轨枕位置让其处于静止状态,采集轨道的轨距和超高倾角,控制全站仪测量静态轨检小车上目标棱镜的坐标,精调软件计算轨道轨枕位置的内部几何状态参数和外部参数,完成静态轨检小车一根轨枕处的一次测量,然后将静态轨检小车推至下一根相邻轨枕位置,循环操作。

静态轨检小车整个测量过程都以走走停停的方式进行,每一根轨枕的一次数据采集至少需要10秒钟时间,再加上推动静态轨检小车在相邻轨枕之间的行走时间,测量一根轨枕大概需要25秒钟。

一个作业小组一晚上12个小时大概能完成1单线公里轨道测量。

新建铁路轨道精调需要测量三遍,以正线100公里的铁路线路推算,轨道精调测量时间共需要600个组工天,轨道精调测量工作量巨大。

现有静态轨检小车具有检测速度慢和检测效率低的缺陷,不能满足运营高铁天窗期快速检修的作业要求。

技术内容本申请实施例中提供了一种检测速度快和检测效率高的动态轨道几何状态测量系统,解决现有静态轨检小车因检测速度慢和检测效率低而不能满足运营高铁天窗期快速检修的作业要求的问题。

根据本申请实施例的第一个方面,提供了一种动态轨道几何状态测量系统,包括:行走机构,用于沿待测量轨道移动;测量基准,用于建立坐标系;测量机构,用于检测所述待测量轨道在所述坐标系中的坐标值、角度值、以及所述待测量轨道的轨距和轨道里程;控制装置,用于获取所述测量机构的测量数据,并根据获取的测量数据计算所述待测量轨道的坐标、姿态信息、轨距以及轨道里程。

优选地,所述行走机构包括车体以及安装于所述车体底部的车轮。

优选地,所述测量基准包括在所述待测量轨道两侧对称设置的多对CPⅢ控制点和固定安装于所述车体顶部的目标棱镜。

优选地,在每个CPⅢ控制点设置有CPⅢ棱镜,所述CPⅢ棱镜的反射面正对所述全站仪。

优选地,在每个所述CPⅢ控制点设置有预埋套筒,所述CPⅢ棱镜插设于所述预埋套筒内。

优选地,在所述车体的顶部固定连接有支撑杆,在所述支撑杆的顶部固定安装有卡具;所述目标棱镜固定安装于所述卡具上。

优选地,所述测量机构包括全站仪、惯性导航仪、旋转编码器以及距离传感器;所述待测量轨道分为沿其延伸方向的多个测量单元;所述全站仪用于测量所述测量单元的起点和终点的坐标信息;所述惯性导航仪固定安装于所述车体的顶部,用于测量所述行走机构的角速度信息和线加速度信息;所述旋转编码器用于检测所述车轮转动的圈数;所述距离传感器用于检测所述待测量轨道的轨距信息。

优选地,在所述车体的顶部固定安装有转接板,所述惯性导航仪固定安装于所述转接板上。

优选地,所述惯性导航仪为激光惯性导航仪。

优选地,所述行走机构还包括沿所述待测量轨道的宽度方向相对设置的固定轮和活动轮;所述固定轮和所述活动轮的轴心线均沿竖直方向设置;所述固定轮能够绕其轴心线转动地固定安装于所述车体的底部,所述固定轮沿所述待测量轨道的延伸方向排列,所述固定轮的轮缘与所述待测量轨道的一侧内表面相抵接;所述活动轮能够绕其轴心线转动地、且与所述固定轮之间的间距可弹性调节地安装于所述车体的底部,所述活动轮的轮缘与所述待测量轨道的另一侧内表面相抵接;所述距离传感器安装于所述固定轮上。

优选地,所述控制装置包括信号连接的数据采集模块和计算模块;所述数据采集模块与所述测量机构信号连接,用于获取所述测量机构的测量数据;根据所述数据采集模块获取的测量数据,所述计算模块计算得出所述待测量轨道的坐标、姿态信息、轨距以及轨道里程。

优选地,所述控制装置为微电脑。

优选地,所述车体上固定连接有推杆底座,所述推杆底座上铰接有推杆,所述推杆上焊接连接有推杆手柄。

优选地,所述行走机构还包括固定安装于所述车体的照明灯和固定安装于所述车体两端的把手。

优选地,所述行走机构还包括安装于所述车体的驱动组件,所述驱动组件与所述车轮之间传动连接,用于驱动所述车轮转动。

优选地,所述驱动组件为电动机或内燃机。

采用本申请实施例中提供的动态轨道几何状态测量系统,具有以下有益效果:上述动态轨道几何状态测量系统包括能够沿待测量轨道移动的行走机构,使得动态轨道几何状态测量系统能够在行走机构沿待测量轨道运动的状态下,通过测量机构检测待测量轨道在通过测量基准建立的坐标系中的相对参数,再通过控制装置能够计算得出待测量轨道的轨道里程、轨向、轨面高度、轨距、三角坑以及轨道夹角等实际参数,通过上述动态轨道几何状态测量系统无需在连续静止的状态下进行轨道测量,从而提高了检测速度和检测效率,解决了静态轨检小车因检测速度慢和检测效率低而不能满足运营高铁天窗期快速检修的作业要求的问题。

附图说明此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。

在附图中:图1为本申请实施例提供的一种动态轨道几何状态测量系统的构成原理图;图2为本申请实施例提供的一种行走机构的主视图;图3为图2中提供的行走机构的俯视图;图4为图2中提供的行走机构的左视图。

附图标记:100-动态轨道几何状态测量系统;110-行走机构;120-测量基准;130-测量机构;140-控制装置;1-横向基座;2-纵向基座;3-车轮;4-惯性导航仪;5-旋转编码器;6-推杆;7-滚轮;8-固定轮;9-活动轮;10-转接板;11-推杆底座;12-推杆手柄;13-支撑杆;14-卡具;15-把手;16-电源;17-照明灯。

具体实施方式为了使本申请实施例中的技术方案及优点更加清楚明白,以下结合附图对本申请的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本申请的一部分实施例,而不是所有实施例的穷举。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。

如图1所示,本申请实施例提供了一种动态轨道几何状态测量系统100,包括:行走机构110,用于沿待测量轨道移动;如图2和图4结构所示,行走机构110可以包括车体以及安装于车体底部的车轮3;在对待测量轨道进行测量的过程中,车轮3支承于待测量轨道的轨面上,并能够沿待测量轨道的轨面滚动运动,以实现行走机构110沿待测量轨道的位置移动;测量基准120,用于建立坐标系;测量基准120包括在待测量轨道两侧对称设置的多对CPⅢ控制点和固定安装于车体顶部的目标棱镜;通过对称设置在待测量轨道的两侧的多对CPⅢ控制点,通过CPⅢ控制点的已知坐标位置,可以建立对待测量轨道进行测量过程中的坐标系,从而确定测量基准120,从而只需通过测量机构130测量待测量轨道与建立的最坐标系的相对坐标和角度,即可获取待测量轨道的绝对坐标;通过对目标棱镜的测量可以获取行走机构110与待测量轨道之间的几何关系,进而通过几何关系和相对坐标进行计算待测量轨道的各种参数的测量,如:轨道里程、轨向、轨面高度、轨距、三角坑以及轨道夹角等参数;测量机构130,用于检测待测量轨道在坐标系中的坐标值、角度值、以及待测量轨道的轨距和轨道里程;测量机构130可以包括全站仪、惯性导航仪4、旋转编码器5以及距离传感器;全站仪可以固定安装于行走机构110上,也可以脱离行走机构110;全站仪用于获取对测量单元的起点和终点的坐标信息;在测量过程中,将待测量轨道分为沿其延伸方向的多个测量单元,在对待测量轨道划分测量单元的过程中,按照预定间距进行,预定间距可以为40m~80m,如:40m、50m、60m、70m、80m;惯性导航仪4固定安装于车体的顶部,用于测量行走机构110的角速度信息和线加速度信息;旋转编码器5用于检测车轮3转动的圈数;距离传感器用于检测待测量轨道的轨距信息;控制装置140,用于获取测量机构130的测量数据,并根据获取的测量数据计算待测量轨道的坐标、姿态信息、轨距以及轨道里程。