5、凸轮机构工作参数及从动件运动

- 格式:ppt

- 大小:454.50 KB

- 文档页数:40

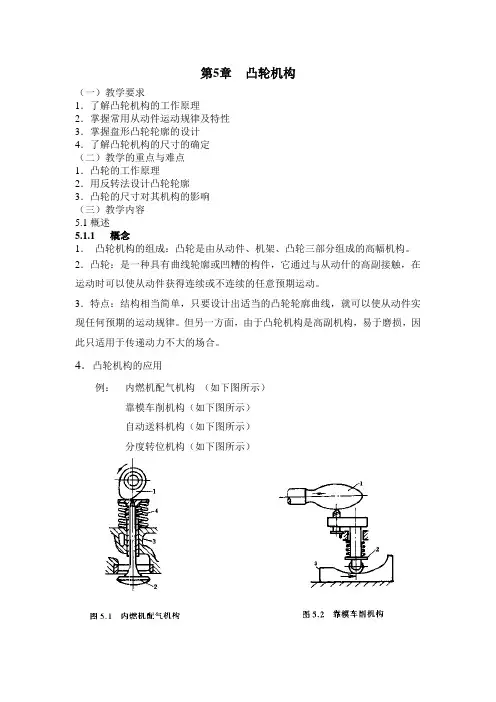

第5章凸轮机构(一)教学要求1.了解凸轮机构的工作原理2.掌握常用从动件运动规律及特性3.掌握盘形凸轮轮廓的设计4.了解凸轮机构的尺寸的确定(二)教学的重点与难点1.凸轮的工作原理2.用反转法设计凸轮轮廓3.凸轮的尺寸对其机构的影响(三)教学内容5.1概述5.1.1 概念1.凸轮机构的组成:凸轮是由从动件、机架、凸轮三部分组成的高幅机构。

2.凸轮:是一种具有曲线轮廓或凹糟的构件,它通过与从动什的高副接触,在运动时可以使从动件获得连续或不连续的任意预期运动。

3.特点:结构相当简单,只要设计出适当的凸轮轮廓曲线,就可以使从动件实现任何预期的运动规律。

但另一方面,由于凸轮机构是高副机构,易于磨损,因此只适用于传递动力不大的场合。

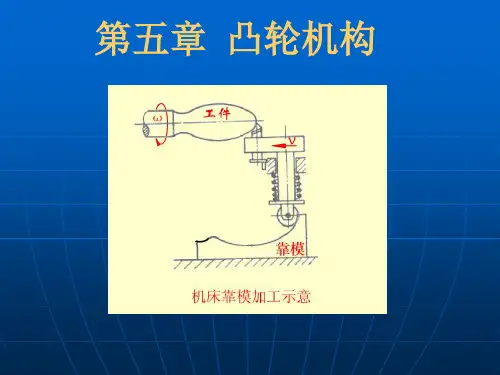

4.凸轮机构的应用例:内燃机配气机构(如下图所示)靠模车削机构(如下图所示)自动送料机构(如下图所示)分度转位机构(如下图所示)5.1.2 凸轮机构的分类1、按照凸轮的形状分为:(1)盘形凸轮凸轮中最基本的形式。

凸轮是绕固定铂转动且向径变化的盘形零件,凸轮与从动件互作平面运动,是平面凸轮机构。

(2)移动凸轮可看作是回转半径无限大的盘形凸轮,凸轮作往复移动,是平面凸轮机构。

(3)圆柱凸轮可看作是移动凸轮绕在圆柱体上演化而成的,从动件与凸轮之间的相对运动为空间运动,是一种空间凸轮机构。

(4)曲面凸轮当圆柱表面用圆弧面代替时,就演化成曲面凸轮,它也是一空间凸轮机构。

2、按锁合方式的不同凸轮可分为:(1)力锁合凸轮,如靠重力、弹簧力锁合的凸轮等;(2)几何锁合凸轮,如沟槽凸轮、等径及等宽凸轮、共轭凸轮等。

3、按从动件型式分为:(1)尖顶从动件(2)滚子从动件(3)平底从动件根据从动件运动型式不同分为直动从动件和摆动从动件。

5.1.3 凸轮和滚子的材料凸轮机构的主要失效形式:磨损和疲劳点蚀要求凸轮和滚子的工作表面硬度高、耐磨并且有足够的表面接触强度。

对于经常受到冲击的凸轮机构还要求凸轮芯部有较强的韧性。

第5章凸轮机构1.从动件的运动规律:等速,等加速等减速,余弦加速度,正弦加速度2.动力特性:刚性冲击,柔性冲击3.设计原理:反转法,比例尺,等分基圆,偏置从动件压力角与自锁条件4.基本参数:基圆半径,滚子半径,平底尺寸【思考题】5-1 凸轮机构的应用场合是什么?凸轮机构的组成是什么?通常用什么办法保证凸轮与从动件之间的接触?5-2 凸轮机构分成哪几类?凸轮机构有什么特点?5-3 为什么滚子从动件是最常用的从动件型式?5-4 凸轮机构从动件的常用运动规律有那些?各有什么特点?5-5 图解法绘制凸轮轮廓的原理是什么?为什么要采用这种原理?5-6 什么情况下要用解析法设计凸轮的轮廓?5-7 设计凸轮应注意那些问题?5-8 从现有的机器上找出两个凸轮机构应用实例,分析其类型和运动规律?A级能力训练题1.在凸轮机构的几种基本的从动件运动规律中,运动规律使凸轮机构产生刚性冲击,运动规律产生柔性冲击,运动规律则没有冲击。

2.在凸轮机构的各种常用的推杆运动规律中,只宜用于低速的情况,宜用于中速,但不宜用于高速的情况,而可在高速下应用。

3.设计滚子推杆盘形凸轮轮廓线时,若发现凸轮轮廓线有变尖现象,则在尺寸参数的改变上应采取的措施是或。

4.移动从动件盘形凸轮机构,当从动件运动规律一定时,欲同时降低升程的压力角,可采用的措施是。

若只降低升程的压力角,可采用方法。

5.凸轮的基圆半径是从到的最短距离。

6.设计直动滚子推杆盘形凸轮机构的工作廓线时,发现压力角超过了许用值,且廓线出现变尖现象,此时应采用的措施是__________________________________________。

7.与其他机构相比,凸轮机构的最大优点是。

(1)便于润滑(2)可实现客种预期的运动规律(3)从动件的行程可较大(4)制造方便,易获得较高的精度8.凸轮的基圆半径越小,则凸轮机构的压力角,而凸轮机构的尺寸。

(1)增大(2)减小(3)不变(4)增大或减小9.设计凸轮廓线对,若减小凸轮的基圆半径r b,则凸轮廓线曲率半径将。

凸轮机构中从动件计算公式在机械设计中,凸轮机构是一种常用的传动机构,它通过凸轮的运动来驱动从动件进行运动。

凸轮机构的设计涉及到很多参数的计算,其中包括从动件的运动规律和计算公式。

本文将从动件的计算公式作为标题,详细介绍凸轮机构中从动件的计算方法。

1. 从动件的运动规律。

在凸轮机构中,从动件的运动规律可以通过凸轮的运动规律来确定。

通常情况下,凸轮的运动规律可以用曲线来描述,而从动件的运动规律则可以通过凸轮曲线的参数方程来确定。

假设凸轮的曲线方程为x=f(θ),y=g(θ),其中θ为凸轮的转动角度,x和y分别为凸轮曲线上点的坐标。

则从动件的运动规律可以通过以下步骤确定:1)确定从动件的起始位置和终止位置;2)根据凸轮的曲线方程,确定从动件在整个运动过程中的位置;3)根据从动件的位置,确定从动件的运动规律。

2. 从动件的计算公式。

在确定了从动件的运动规律后,就可以通过计算公式来确定从动件的运动参数。

常见的从动件运动参数包括位移、速度和加速度。

下面将分别介绍这些参数的计算公式。

2.1 位移。

从动件的位移可以通过凸轮曲线的参数方程来确定。

假设从动件在运动过程中的位置为(x,y),则从动件的位移可以通过以下公式计算:s=∫√(dx^2+dy^2)。

其中s为从动件的位移,dx和dy分别为从动件在x和y方向上的位移。

通过对位移的积分,可以得到从动件在整个运动过程中的位移。

2.2 速度。

从动件的速度可以通过位移对时间的导数来确定。

假设从动件的位移为s(t),则从动件的速度可以通过以下公式计算:v=ds/dt。

其中v为从动件的速度,ds/dt为从动件位移对时间的导数。

通过对速度的计算,可以确定从动件在不同时间点的速度大小。

2.3 加速度。

从动件的加速度可以通过速度对时间的导数来确定。

假设从动件的速度为v(t),则从动件的加速度可以通过以下公式计算:a=dv/dt。

其中a为从动件的加速度,dv/dt为从动件速度对时间的导数。

平底偏置直动从动件凸轮机构的参数化设计及运动仿真一、引言平底偏置直动从动件凸轮机构是一种广泛应用的机构,其结构简单,具有运动轨迹自由度高、动作灵活等优点。

本文旨在探讨该机构的参数化设计及运动仿真方法。

二、参数化设计1.凸轮轮廓曲线设计凸轮轮廓曲线是平底偏置直动从动件凸轮机构的关键部件,其曲线形状决定了从动件的运动轨迹。

为了使该机构具有较好的运动性能,需要根据从动件的运动要求来设计凸轮轮廓曲线。

常用的凸轮轮廓曲线包括正弦曲线、线性曲线、梯形曲线等,具体设计方法可根据不同的需求进行选择。

2.从动件设计从动件是平底偏置直动从动件凸轮机构的另一关键部件。

根据从动件的运动要求和凸轮轮廓曲线的设计结果,可以将从动件的形状进行参数化设计。

从动件的形状设计需要使其能够顺利地与凸轮轮廓曲线进行接触,并能够满足从动件的运动要求。

3.其他参数化设计除凸轮轮廓曲线和从动件的形状设计外,还需要进行其他参数化设计,如凸轮轴的位置、从动件的轴的位置等。

三、运动仿真1.建立仿真模型根据凸轮轮廓曲线和从动件的形状设计结果,可以建立平底偏置直动从动件凸轮机构的三维仿真模型。

可选择具有较好仿真性能的软件,如SolidWorks、ADAMS等进行建模。

2.进行运动仿真建立好平底偏置直动从动件凸轮机构的仿真模型后,需要进行运动仿真。

根据凸轮轮廓曲线的设计结果和从动件的形状设计结果,可以对从动件进行动力学分析,获得从动件的运动轨迹和速度、加速度等相关参数。

3.优化仿真结果根据运动仿真的结果,可以对平底偏置直动从动件凸轮机构的参数进行优化,以达到更好的运动性能和工作效率。

四、结论本文探讨了平底偏置直动从动件凸轮机构的参数化设计及运动仿真方法。

通过对凸轮轮廓曲线和从动件的形状进行参数化设计,并进行运动仿真和优化,可以使该机构具有更好的运动性能和工作效率,具有广泛的应用前景。

凸轮机构工作过程和从动件运动规律凸轮机构是一种常见的传动装置,主要用于将转动的轴向运动转变为具有特定规律的径向或直线运动。

它由凸轮、从动件和固定件组成。

在凸轮机构中,凸轮是主动件,从动件是被动件。

凸轮可以是一个圆柱体、椭圆体或者一个不规则形状。

在工作过程中,凸轮通过旋转或者来回运动,驱动从动件进行规律的运动。

凸轮的外形决定了从动件运动的规律,可以实现各种复杂的运动轨迹。

从动件通常是由连杆、滑块等组成的。

其运动规律受到凸轮形状、连接件长度等因素的影响。

常见的凸轮运动规律有以下几种:1.简谐运动:当凸轮的形状为圆形或者椭圆形时,从动件的运动规律呈现出简谐振动的特点,运动轨迹为直线或者椭圆。

2.往复运动:当凸轮的形状为沿轴向的不规则形状时,从动件的运动呈现出往复运动的特点。

这种往复运动可以是直线运动,也可以是曲线运动,具体取决于凸轮的形状。

3.非往复运动:有些凸轮机构的从动件的运动规律是非往复的,从动件的运动轨迹可以是圆弧、摆线等。

这种运动规律可以实现复杂的曲线运动,并广泛应用于工业生产中的各种机械装置中。

凸轮机构的工作过程一般可以分为以下几个步骤:1.凸轮旋转或者运动:凸轮通过外力的作用,开始旋转或者运动。

2.凸轮对从动件的驱动:当凸轮旋转或者运动时,凸轮表面的凸点或者凹槽与从动件的连接件接触,通过摩擦力或者其他力的作用,将动力传递给从动件。

3.从动件的运动:从动件根据凸轮的形状和运动轨迹,进行规律的运动。

从动件可以是连杆、滑块等,在凸轮的作用下,完成各种不同的运动方式。

4.固定件的作用:固定件用于支撑和固定凸轮和从动件,保证凸轮机构的稳定运行。

固定件可以是机架、底座等。

凸轮机构的工作过程和从动件的运动规律是通过优化凸轮形状和连接件长度来实现的。

只有在合理设计和优化的情况下,凸轮机构才能实现稳定可靠的工作,并满足特定的运动要求。

总之,凸轮机构的工作过程主要包括凸轮的运动和从动件的运动,依靠凸轮的形状和运动规律来实现不同的运动效果。

软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计尖底-滚子直动从动件盘形凸轮机构设计1. 凸轮基本参数基圆半径rb=45.000 mm 偏距e=10.000 mm滚子半径rt=20.000 mm 凸轮转速n=500.000 rpm刀具半径rd=10.000 mm 内包络2. 运动规律选择推程运动规律:正弦加速度回程运动规律:余弦加速度3. 运动规律参数行程h=40.000 mm 推程角Φ1=120.000°远停角Φ2=90.000°回程角Φ3=90.000°近停角Φ4=60°从动件运动规律线图第1页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计----- 从动件运动规律-----Φ(°)位移S(mm)速度V(m/S)加速度a(m/S2)跃度j(m/S3)000 00.000 0.000 0000.00 24674.0005 00.019 0.034 0040.66 23833.3010 00.150 0.134 0078.54 21368.3015 00.498 0.293 0111.07 17447.2020 01.153 0.500 0136.03 12337.0025 02.184 0.741 0151.73 6386.1030 03.634 1.000 0157.08 0.0035 05.517 1.259 0151.73 -6386.1040 07.820 1.500 0136.03 -12337.0045 10.498 1.707 0111.07 -17447.2第2页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计050 13.484 1.866 0078.54 -21368.3055 16.686 1.966 0040.66 -23833.3060 20.000 2.000 0000.00 -24674.0065 23.314 1.966 -0040.66 -23833.3070 26.516 1.866 -0078.54 -21368.3075 29.502 1.707 -0111.07 -17447.2080 32.180 1.500 -0136.03 -12337.0085 34.483 1.259 -0151.73 -6386.1090 36.366 1.000 -0157.08 0.0095 37.816 0.741 -0151.73 6386.1100 38.847 0.500 -0136.03 12337.0105 39.502 0.293 -0111.07 17447.2110 39.850 0.134 -0078.54 21368.3115 39.981 0.034 -0040.66 23833.3120 40.000 0.000 0000.00 24674.0125 40.000 0.000 0000.00 0.0130 40.000 0.000 0000.00 0.0135 40.000 0.000 0000.00 0.0140 40.000 0.000 0000.00 0.0145 40.000 0.000 0000.00 0.0150 40.000 0.000 0000.00 0.0155 40.000 0.000 0000.00 0.0160 40.000 0.000 0000.00 0.0165 40.000 0.000 0000.00 0.0170 40.000 0.000 0000.00 0.0175 40.000 0.000 0000.00 0.0180 40.000 0.000 0000.00 0.0185 40.000 0.000 0000.00 0.0190 40.000 0.000 0000.00 0.0195 40.000 0.000 0000.00 0.0200 40.000 0.000 0000.00 0.0205 40.000 0.000 0000.00 0.0210 40.000 0.000 0000.00 0.0215 39.696 -0.364 -0215.99 3988.3220 38.794 -0.716 -0206.10 7855.4225 37.321 -1.047 -0189.94 11483.8230 35.321 -1.346 -0168.01 14763.3235 32.856 -1.604 -0140.98 17594.2240 30.000 -1.814 -0109.66 19890.5245 26.840 -1.968 -0075.01 21582.5250 23.473 -2.063 -0038.09 22618.7255 20.000 -2.094 0000.00 22967.6260 16.527 -2.063 0038.09 22618.7265 13.160 -1.968 0075.01 21582.5270 10.000 -1.814 0109.66 19890.5第3页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计275 07.144 -1.604 0140.98 17594.2280 04.679 -1.346 0168.01 14763.3285 02.679 -1.047 0189.94 11483.8290 01.206 -0.716 0206.10 7855.4295 00.304 -0.364 0215.99 3988.3300 00.000 0.000 0219.32 0.0305 00.000 0.000 0000.00 0.0310 00.000 0.000 0000.00 0.0315 00.000 0.000 0000.00 0.0320 00.000 0.000 0000.00 0.0325 00.000 0.000 0000.00 0.0330 00.000 0.000 0000.00 0.0335 00.000 0.000 0000.00 0.0340 00.000 0.000 0000.00 0.0345 00.000 0.000 0000.00 0.0350 00.000 0.000 0000.00 0.0355 00.000 0.000 0000.00 0.0360 00.000 0.000 0000.00 0.0凸轮理论廓线与滚子包络----- 从动件位移、凸轮理论廓线坐标与压力角-----转角Φ位移S 坐标X 坐标Y 压力角α000°00.000 010.000 043.875 12.840°第4页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计005°00.019 013.788 042.855 12.024°010°00.150 017.493 041.620 9.594°015°00.498 021.144 040.273 5.671°020°01.153 024.797 038.892 0.573°025°02.184 028.528 037.517 5.155°030°03.634 032.415 036.144 10.842°035°05.517 036.522 034.724 15.870°040°07.820 040.889 033.173 19.836°045°10.498 045.519 031.377 22.573°050°13.484 050.367 029.209 24.084°055°16.686 055.344 026.545 24.459°060°20.000 060.317 023.277 23.819°065°23.314 065.120 019.332 22.293°070°26.516 069.566 014.678 20.013°075°29.502 073.464 009.332 17.121°080°32.180 076.636 003.359 13.777°085°34.483 078.931 -003.133 10.160°090°36.366 080.241 -010.000 6.469°095°37.816 080.508 -017.082 2.912°100°38.847 079.728 -024.213 0.312°105°39.502 077.947 -031.239 3.025°110°39.850 075.255 -038.032 5.079°115°39.981 071.773 -044.502 6.362°120°40.000 067.638 -050.598 6.799°125°40.000 062.970 -056.300 6.799°130°40.000 057.824 -061.574 6.799°135°40.000 052.237 -066.380 6.799°140°40.000 046.253 -070.680 6.799°145°40.000 039.917 -074.442 6.799°150°40.000 033.277 -077.638 6.799°155°40.000 026.384 -080.243 6.799°160°40.000 019.290 -082.237 6.799°165°40.000 012.049 -083.605 6.799°170°40.000 004.717 -084.337 6.799°175°40.000 -002.652 -084.427 6.799°180°40.000 -010.000 -083.875 6.799°185°40.000 -017.272 -082.684 6.799°190°40.000 -024.413 -080.864 6.799°195°40.000 -031.368 -078.429 6.799°200°40.000 -038.084 -075.396 6.799°205°40.000 -044.510 -071.790 6.799°210°40.000 -050.598 -067.638 6.799°215°39.696 -056.126 -062.722 11.463°220°38.794 -060.799 -056.900 15.985°225°37.321 -064.485 -050.343 20.278°第5页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计230°35.321 -067.095 -043.246 24.272°235°32.856 -068.590 -035.819 27.909°240°30.000 -068.977 -028.277 31.144°245°26.840 -068.316 -020.822 33.939°250°23.473 -066.706 -013.637 36.256°255°20.000 -064.287 -006.873 38.053°260°16.527 -061.221 -000.641 39.274°265°13.160 -057.689 004.991 39.841°270°10.000 -053.875 010.000 39.645°275°07.144 -049.953 014.409 38.541°280°04.679 -046.080 018.279 36.335°285°02.679 -042.380 021.708 32.798°290°01.206 -038.942 024.816 27.713°295°00.304 -035.813 027.734 20.986°300°00.000 -032.997 030.598 12.840°305°00.000 -030.204 033.357 12.840°310°00.000 -027.182 035.863 12.840°315°00.000 -023.953 038.095 12.840°320°00.000 -020.542 040.038 12.840°325°00.000 -016.974 041.676 12.840°330°00.000 -013.277 042.997 12.840°335°00.000 -009.479 043.990 12.840°340°00.000 -005.609 044.649 12.840°345°00.000 -001.696 044.968 12.840°350°00.000 002.229 044.945 12.840°355°00.000 006.138 044.579 12.840°360°00.000 010.000 043.875 12.840°推程最大压力角: 024.469 °回程最大压力角: 039.867 °凸轮轮廓曲线与刀具中心轨迹第6页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计-----参数说明-----Φ-凸轮转角(°)Xa、Ya-实际廓线坐标(mm)ρb-理论廓线曲率半径(mm)ρa-实际廓线曲率半径(mm)曲率半径:“-”曲线外凸,“+”曲线内凹Xc、Yc-刀具中心轨迹坐标(mm)ΦXa Ya ρ b ρa Xc Yc000 005.556 024.375 -045.000 -025.000 007.778 034.125005 007.932 023.732 -066.605 -046.605 010.860 033.293010 010.786 022.778 -124.787 -104.787 014.139 032.199015 014.084 021.561 -534.119 -514.119 017.614 030.917020 017.769 020.168 433.071 453.071 021.283 029.530025 021.739 018.705 281.345 301.345 025.134 028.111030 025.851 017.251 543.056 563.056 029.133 026.698035 029.967 015.828 -562.257 -542.257 033.245 025.276040 033.995 014.399 -167.775 -147.775 037.442 023.786045 037.889 012.889 -102.014 -082.014 041.704 022.133050 041.626 011.220 -077.071 -057.071 045.996 020.214055 045.181 009.319 -064.545 -044.545 050.262 017.932060 048.510 007.134 -057.187 -037.187 054.414 015.206065 051.555 004.636 -052.428 -032.428 058.338 011.984第7页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计070 054.248 001.819 -049.218 -029.218 061.907 008.249075 056.526 -001.302 -047.124 -027.124 064.995 004.015080 058.333 -004.705 -045.995 -025.995 067.485 -000.673085 059.627 -008.363 -045.814 -025.814 069.279 -005.748090 060.368 -012.253 -046.635 -026.635 070.305 -011.127095 060.522 -016.353 -048.558 -028.558 070.515 -016.717100 060.051 -020.632 -051.728 -031.728 069.890 -022.422105 058.929 -025.050 -056.375 -036.375 068.438 -028.144110 057.141 -029.555 -062.878 -042.878 066.198 -033.794115 054.695 -034.093 -071.881 -051.881 063.234 -039.298120 051.623 -038.617 -084.469 -064.469 059.630 -044.608125 048.061 -042.970 -084.469 -064.469 055.516 -049.635130 044.133 -046.995 -084.469 -064.469 050.978 -054.285135 039.869 -050.663 -084.469 -064.469 046.053 -058.521140 035.302 -053.945 -084.469 -064.469 040.777 -062.312145 030.466 -056.816 -084.469 -064.469 035.191 -065.629150 025.398 -059.255 -084.469 -064.469 029.338 -068.446155 020.137 -061.243 -084.469 -064.469 023.260 -070.743160 014.723 -062.765 -084.469 -064.469 017.006 -072.501165 009.196 -063.810 -084.469 -064.469 010.623 -073.707170 003.600 -064.368 -084.469 -064.469 004.158 -074.353175 -002.024 -064.437 -084.469 -064.469 -002.338 -074.432180 -007.632 -064.015 -084.469 -064.469 -008.816 -073.945185 -013.183 -063.107 -084.469 -064.469 -015.227 -072.895190 -018.632 -061.718 -084.469 -064.469 -021.523 -071.291195 -023.941 -059.859 -084.469 -064.469 -027.654 -069.144200 -029.067 -057.544 -084.469 -064.469 -033.575 -066.470205 -033.971 -054.792 -084.469 -064.469 -039.241 -063.291210 -038.617 -051.623 -084.469 -064.469 -044.608 -059.630215 -041.627 -048.945 -044.373 -024.373 -048.877 -055.833220 -044.221 -045.712 -045.639 -025.639 -052.510 -051.306225 -046.318 -041.978 -047.278 -027.278 -055.401 -046.161230 -047.844 -037.824 -049.229 -029.229 -057.470 -040.535235 -048.743 -033.350 -051.423 -031.423 -058.666 -034.585240 -048.981 -028.676 -053.806 -033.806 -058.979 -028.477245 -048.559 -023.930 -056.354 -036.354 -058.437 -022.376250 -047.506 -019.236 -059.104 -039.104 -057.106 -016.437255 -045.884 -014.704 -062.209 -042.209 -055.085 -010.789260 -043.775 -010.420 -066.025 -046.025 -052.498 -005.530265 -041.274 -006.435 -071.330 -051.330 -049.481 -000.722270 -038.475 -002.761 -079.900 -059.900 -046.175 003.620275 -035.456 000.631 -096.481 -076.481 -042.705 007.520280 -032.271 003.812 -138.983 -118.983 -039.175 011.046285 -028.945 006.893 -384.401 -364.401 -035.662 014.301290 -025.485 010.020 279.796 299.796 -032.214 017.418第8页软件研制:重庆大学机械基础实验中心、机械原理国家精品课程凸轮机构设计295 -021.917 013.350 094.254 114.254 -028.865 020.542300 -018.332 016.999 061.364 081.364 -025.664 023.798305 -016.780 018.532 -045.000 -025.000 -023.492 025.944310 -015.101 019.924 -045.000 -025.000 -021.142 027.893315 -013.307 021.164 -045.000 -025.000 -018.630 029.630320 -011.412 022.243 -045.000 -025.000 -015.977 031.141325 -009.430 023.153 -045.000 -025.000 -013.202 032.415330 -007.376 023.887 -045.000 -025.000 -010.327 033.442335 -005.266 024.439 -045.000 -025.000 -007.373 034.215340 -003.116 024.805 -045.000 -025.000 -004.363 034.727345 -000.942 024.982 -045.000 -025.000 -001.319 034.975350 001.238 024.969 -045.000 -025.000 001.734 034.957355 003.410 024.766 -045.000 -025.000 004.774 034.673360 005.556 024.375 -045.000 -025.000 007.778 034.125第9页。