机器人辊边压合质量优化培训教材

- 格式:ppt

- 大小:3.16 MB

- 文档页数:35

ABBIRC5机器人培训教材(带附加条款)ABBIRC5培训教材1.引言随着工业自动化技术的不断发展,已经成为了制造业中不可或缺的一部分。

ABB公司作为全球领先的工业供应商,其IRC5系统在各个领域得到了广泛应用。

为了帮助用户更好地了解和使用ABBIRC5,本文将提供一份详细的培训教材,内容包括ABBIRC5的基本原理、操作方法、编程技巧以及维护保养等方面。

2.ABBIRC5基本原理2.1结构ABBIRC5由机械臂、控制柜、示教器等部分组成。

机械臂是由一系列连杆和关节组成的,可以实现多种运动方式,如旋转、俯仰、伸缩等。

控制柜是的大脑,负责控制整个的运行。

示教器是操作者与交互的界面,通过示教器可以实现对的编程、调试和监控。

2.2控制系统ABBIRC5采用基于PC的控制系统,运行Windows操作系统。

控制系统中集成了运动控制卡、输入输出卡、安全监控卡等硬件设备,可以实现高速、精确的运动控制和实时数据处理。

ABBIRC5还支持多种编程语言,如RAPID、等,方便用户进行编程和二次开发。

3.ABBIRC5操作方法3.1示教器操作显示屏:用于显示的状态、程序、参数等信息。

键盘:用于输入数据和指令。

功能键:用于快速选择常用的功能菜单。

旋钮:用于调整的速度和加速度。

3.2编程操作面向对象:RAPID编程语言采用面向对象的设计思想,将的动作和功能封装为对象,方便用户进行编程和调用。

模块化:RAPID编程语言支持模块化编程,用户可以将程序分解为多个模块,提高程序的可读性和可维护性。

可扩展:RAPID编程语言支持用户自定义函数和变量,方便用户进行二次开发。

4.ABBIRC5编程技巧4.1程序结构设计初始化部分:用于初始化、设置参数、定义变量等。

主程序部分:用于实现的主要功能,如运动、抓取、放置等。

子程序部分:用于实现的辅助功能,如计算路径、检测物体等。

异常处理部分:用于处理程序运行中的异常情况,如碰撞、设备故障等。

图1 奇瑞商用车某车型后盖

拐角滚边不顺

)原因分析因造型原因,产品定义几处不滚边的拐角部位,定义冲压单件该处翻边角度为

实际冲压单件的翻边角度过大(120º),高度又过短),强行滚边造成棱线不顺。

a)改善前:拐角棱线不顺 b)改善后:拐角棱线顺畅

图2 拐角滚边不顺改进

2.后尾灯上部拐角尖角

(1)原因分析因造型及产品结构设计不合理,导致后尾灯上部该处拐角部位无法实现。

(2)对策对该处部位做了多种验证方案,简单介绍其中两种。

第一种,机器人滚边时滚轮对拐角处

)改善前:拐角处尖角突出 b)改善后:拐角处圆顺

图3 拐角尖角改进

3.后尾灯上部拐角处与侧围匹配部位尺寸不稳定

(1)原因分析经过滚边反复验证及对冲压单件的排查,最终发现导致问题的原因为零件状态发生较

图4 零件变形有双折线

冲压单件该处存在明显变形,折边线有两条,导

致机器人滚边过程中,板件受力不均,滚轮无法保证

沿着其中一条确定的折边线包边。

通过对问题件进行

还原,能清晰看到,滚边初段沿着外侧折边线折边,

而滚边末段则沿着内侧折边线折边。

这样导致该小段

滚边检具尺寸不稳定,外观上呈现三角形或者间隙极

a)改善前:尺寸不稳定 b)改善后:尺寸稳定

图5 尺寸不稳定问题改进

经验分析

从实际应用中遇到的问题及其解决过程来看,为

反复验证,才能获得需要的实物效果。

快速提升调试效率、最大限度避免出现无法解决的质

量难题,在产品造型、结构设计、滚边工艺可行性分。

机器人滚边压合技术应用机器人滚边压合技术应用作者:撰文/长春大正博凯汽车设备有限公司刘殿福机器人滚边压合技术,现在已经被应用于轿车白车身关键部件的包边制造中,主要部件有顶盖天窗、发动机罩盖、行李厢盖、车门、翼子板和轮罩。

随着汽车工业的迅猛发展,车型的更新换代加速,各大汽车制造厂家为了缩短产品的开发周期、降低开发成本,广泛采用柔性化生产技术。

这样,机器人滚边压合的这项柔性化生产技术成为轿车产品开发首选应用技术。

机器人滚边压合技术的柔性化主要体现在两方面:一方面该技术可以根据实际生产节拍需要,采用一机多模或一模多机的工艺方案生产加工产品;另一方面根据车型的生命周期可随时更换滚边压合夹具来实现产品的更新换代。

图1展示的是典型的一模多机的机器人滚边压合,四个机器人同时完成一个行李厢盖的滚边压合。

图2是一个机器人完成两个车门滚边压合的实例。

图1、图2所示均是实际生产应用的工位,如其相对应的产品需要改型,一般来说,只需要更换机器人滚边压合底模,压料板即可以实现产品转型。

工艺方法机器人滚边压合技术主要包含机器人滚边压合的工艺方法、机器人控制技术和机器人滚边压合设备的制造技术。

机器人滚边压合的工艺方法将根据不同类型的工件、同类型工件的不同结构形式特点制定工艺方案。

工艺方案可以展现出不同制造厂家的制造风格,特殊的制造方案也可以显示出制造厂家掌握机器人滚边压合技术的程度。

汽车顶盖天窗的滚边压合的工艺方法目前有分四次压合和六次压合两种方法。

图3显示分六次滚压成型过程,每次压合角度依次为30°、60°、90°、120°、150°和180°。

图4所示是顶盖天窗分四次滚压成型的工艺过程,每次压合角度依次为30°、90°、120°、180°;四门和后盖一般采用三次滚压成型法,每次压合角度依次为30°、60°、90°。

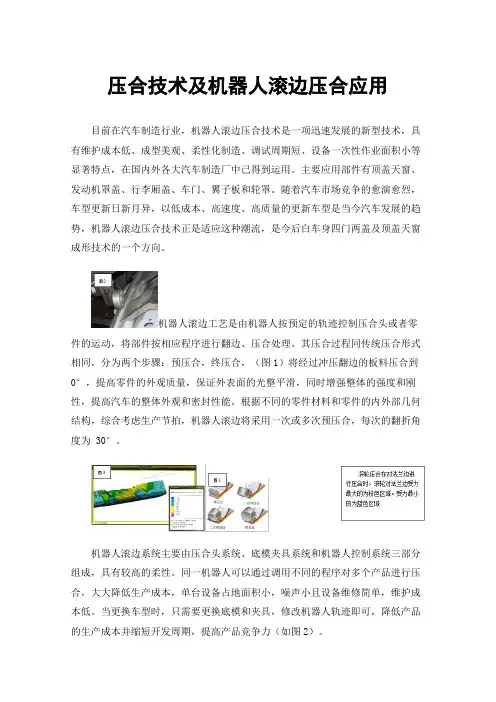

压合技术及机器人滚边压合应用目前在汽车制造行业,机器人滚边压合技术是一项迅速发展的新型技术,具有维护成本低、成型美观、柔性化制造、调试周期短、设备一次性作业面积小等显著特点,在国内外各大汽车制造厂中己得到运用。

主要应用部件有顶盖天窗、发动机罩盖、行李厢盖、车门、翼子板和轮罩。

随着汽车市场竞争的愈演愈烈,车型更新日新月异,以低成本、高速度、高质量的更新车型是当今汽车发展的趋势,机器人滚边压合技术正是适应这种潮流,是今后白车身四门两盖及顶盖天窗成形技术的一个方向。

机器人滚边工艺是由机器人按预定的轨迹控制压合头或者零件的运动,将部件按相应程序进行翻边、压合处理。

其压合过程同传统压合形式相同,分为两个步骤:预压合,终压合,(图1)将经过冲压翻边的板料压合到0°,提高零件的外观质量,保证外表面的光整平滑,同时增强整体的强度和刚性,提高汽车的整体外观和密封性能。

根据不同的零件材料和零件的内外部几何结构,综合考虑生产节拍,机器人滚边将采用一次或多次预压合,每次的翻折角度为30°。

机器人滚边系统主要由压合头系统、底模夹具系统和机器人控制系统三部分组成,具有较高的柔性。

同一机器人可以通过调用不同的程序对多个产品进行压合,大大降低生产成本,单台设备占地面积小,噪声小且设备维修简单,维护成本低。

当更换车型时,只需要更换底模和夹具,修改机器人轨迹即可,降低产品的生产成本并缩短开发周期,提高产品竞争力(如图2)。

门盖压合弯曲的力学分析压合不同于简单的薄板弯曲,是一个复杂的薄板成形过程,板料弯曲的变形特性(如图3)。

在滚边工艺过程中不同区域的应变不同。

以滚轮处为界,前后应变状态正好相反。

根据图中颜色的不同来区分应力状态,应变的峰值主要集中在与滚轮直接接触处。

使用大、小两种直径滚轮做压合受力试验,压合过程中应力重要集中在滚轮之前,即滚轮即将接触的区域,且小滚轮产生的应力要远远大于大滚轮,综合分析,与大滚轮相比,小滚轮的产生的应力和应变都较大,其反映滚边质量上,则为小滚轮更易导致零件出现波浪起伏等缺陷,因此在滚边工艺中,应多方面考虑,结合零件的外形合理选择滚轮直径,以保证滚边质量。

一、ABB机器人滚边系统包括以下几个部分(已门线为例):1.机器人:根据滚边负荷进行机器人选型(如IRB6640系列)2.滚头:机器人运动时完成对开启件的滚边,滚头上的滚轮根据产品的特点而选型3.胎膜:对工件的内外板可靠定位4.定位夹具:将内外板合装后,由其它工位运到此工位。

定位夹具可以保证内外板的位置关系,确保滚边质量5.内外板:开启件的外板与胎膜完全贴合,位置由定位夹具保证二、工艺方法:1.门线一般采用三次滚压成型法,每次压合角度依次为 75°、 45°、 15°、一般第一遍和第二遍滚边是控制工件尺寸的,最后一边15°是控制表面质量的。

也有采用四次滚压成型法的,每次压合角度依次为 90°、75°、 45°、 15°。

2.在局部曲率变化大、形状复杂的部位配以多次滚压法完成滚边压合(如P1,P2,P3,P4,P5,P6,P7,P8,P9,P10共10点。

一般顺序为P1-P10,若P4-P7有波纹,则应为P1,P2,P3,P4,P5,P6,P7,P6,P5,P4,P5,P6,P7,P8,P9,P10)。

3.最后一边滚边由于控制表面质量,所以一般会加Reltool指令:如MoveL Reltool(P10 ,0,0,0), V300 , Z5,Tool\Wobj;它用于调压力。

或MoveL Reltool(P10 ,0,0,0\Rx:=70\Ry:=45\Rz:=15), V300 , Z5,Tool\Wobj;它用于调压力和微调工具角度。

三、机器人滚边过程中常见的缺陷如下:1. 外板上出现明显的波纹2. 角没有完全闭合或角上有小尖尖c3. 局部宽度过大(在检具上可以检测出来)4. 外观质量和尺寸缺陷此上缺陷一般也都是用Reltool指令优化解决滚边调试过程中常见的问题6月23号:优化F49右后门顶角(顶角要求光滑无毛刺)优化此处波浪一般采用往复滚边,看情况适当加大或减小滚边头压力。

轧钢调整培训教材轧钢调整辊缝的调整辊缝调整的正确与否直接影响轧制过程的稳定,也决定了轧件出口的尺寸。

辊缝调整质量的判断依据是:轧制过程平稳,轧件尺寸合格,轧件形状正常和压下量分配均匀。

有三种具体操作:① 辊缝调整(补偿调整)用于补偿轧制一定量后轧制槽的磨损。

② 辊缝应根据轧件尺寸、钢材或工艺参数的变化灵活调整。

③ 轴向调整(辊交错和辊移动)。

张力的设定和调节张力影响轧件的尺寸。

要求:各机架张力恒定稳定,以减少张力波动对轧件尺寸和轧制过程的影响。

检查方法有三种:①用铁棒等工具敲击轧件,检查两机架间拉紧程度来判断其大小②观察轧件两旁未轧部分的宽度来判断其大小(宽度变化越大,张力就越大)。

③也可通过电机负荷电流的变化来判断。

张力的调节主要通过调节轧机的速度来实现。

然而,在实现这一过程之前,每台轧机的轧件高度和尺寸必须满足工艺要求。

切勿在调整速度时调整辊缝,否则容易造成混淆。

精轧机组料型调整准则一、20#~27#轧机不能随意调整。

调整后,框架之间的微张力会被破坏,导致尺寸精度波动,容易造成钢材堆放事故。

㈡、成品尺寸不稳时,应检查导卫。

高度较大宽度也较大时,先调19#后调28#。

㈢、成品尺寸波动较大时,应检查各架次的料型(主要是试铅棒)。

㈣、要检查好预精轧的料型。

中粗轧常见事故的分析与处理头部堆钢:①轧制速度、轧辊辊径设定不正确。

(正确设定轧制速度、轧辊辊径、张力)。

②由于上搁板的尺寸不符合要求(太宽或太高),导致其卡在导轨中。

(处理措施是经常观察材料形状,调整辊缝的方法是“二次椭圆一次圆”)。

③ 原材料分裂或混合,钢温过低,咬入困难,导槽内有异物。

(采取措施前检查钢材)。

④ 架子上的导轨断裂,钢材卡住,导轨开口过大或过小。

(及时或提前更改指南)。

⑤ 架子上的轧制线不正确以及导轨和防护装置安装偏差导致的弯头。

(处理措施为经常观察导向,经常观察材料类型,经常测量尺寸)。

中间堆钢:①料型不好造成张力不合,拉断轧件。