精馏过程的物料衡算与操作线方程论述.pptx

- 格式:pptx

- 大小:2.54 MB

- 文档页数:96

1 精馏塔的物料衡算1.1 原料液及塔顶和塔底的摩尔分率 甲醇的摩尔质量 A M =32.04kg/kmol 水的摩尔质量 B M =18.02kg/kmol315.002.18/55.004.32/45.004.32/45.0=+=F xxD=(0.98/32.04)/(0.98/32.04+0.02/18.02)=0.898 1.2 原料液及塔顶和塔底产品的平均摩尔质量F M =0.315⨯32.04+(1-0.315) ⨯18.02=22.44kg/kmol D M =0.898⨯32.04+(1-0.898) ⨯18.02=30.61kg/kmol1.3 物料衡算原料处理量 F=17500000/(330⨯24⨯22.4)=98.467kmol/h 总物料衡算 98.467=D+W甲醇物料衡算 ωX +=⨯W D 898.0315.0467.98联立解得 D=48.462kmol/h W=93.136kmol/h Xw=0.001W M =0.001⨯32.04+(1-0.001) ⨯18.02=18.03kg/kmol2 塔板数的确定2.1 理论板层数N T 的求取2.1.1 相对挥发度的求取将表1中x-y 分别代入)1()1(A A AA y x y x --=α得表2所以==∑1212...21a a a m α 4.22.1.2进料热状态参数q 值的确定根据t-x-y 图查得x F =0.315的温度t 泡=77.6℃ 冷液进料:60℃t m =26.7760+=68.8℃查得该温度下甲醇和水的比热容和汽化热如下:则Cp=2.84×0.315+4.186×0.685=3.7579 kJ/kg K r 汽=1091.25×0.315+2334.39×0.685=1942.8 kJ/kgq=汽汽进泡r r )t -(+t Cp =8.19428.19428.686.77×7579.3+)—(=1.017>1 2.1.3求最小回流比及操作回流比采用作图法求最小回流比,在x-y 图中、自点(0.315,0.315)作进料线方程: y=1-q Xf 1--x q q =59.8x -18.53 (1) 操作线方程: y=x )1-α(1αx+= 3.2x14.2x + (2)联立(1)(2)得到的交点(0.321,0.668)即为(Xq,Yq )所以最小回流比R min =-Xq -Yq Xd Yq =321.06658.06658.0898.0--=0.6734取操作回流比为R=2R min =1.34682.1.4求精馏塔的气、液相负荷/h 46.473kmol =34.5061.3468=RD =L ⨯/h80.979kmol =34.506 2.3468=1)D +(R =V ⨯/h 144.94kmol =98.467+46.473=F +L = L' /h 80.979kmol =V =V'2.1.5求操作线方程精馏段操作线方程为1n y +=1R R +n x +1D x R +=3468.23468.1n x +3468.2898.0=0.574n x +0.383 (a )提馏段操作线方程0004.079.10005.0979.80961.63979.8094.144'''1'-=⨯-=-=+m m W m m x x x VW x V L y (b )2.1.5采用逐板法求理论板层数由 1(1)q q qx y x αα=+- 得y yx )1(--=αα将 α=4.2 代入得相平衡方程yyyyx 2.32.4)1(-=--=αα (c )联立(a )、(b )、(c )式,可自上而下逐板计算所需理论板数。

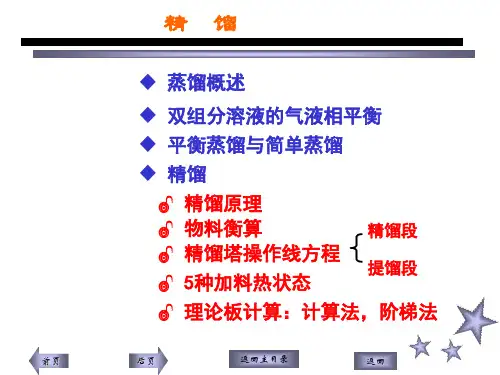

精馏过程的物料衡算与操作线方程论述1. 引言精馏是化工过程中常用的分离技术之一,它通过物料在不同沸点下的汽液平衡来分离混合物中不同挥发性组分。

在精馏过程中,物料衡算和操作线方程的论述非常重要,可以帮助我们确定操作条件、优化设备设计和提高产品质量。

2. 精馏过程的基本原理精馏过程基于挥发性组分的沸点差异,利用加热和冷凝来实现分离。

在精馏塔中,混合物被加热至沸腾并蒸发,产生蒸汽。

蒸汽上升到精馏塔顶部,通过冷凝器被冷凝成液体,与从塔底部向上流动的液体相接触,发生质量传递。

通过连续冷凝和汽化,塔顶收集到的液体(称为顶物)和塔底排出的液体(称为底物)具有不同的成分。

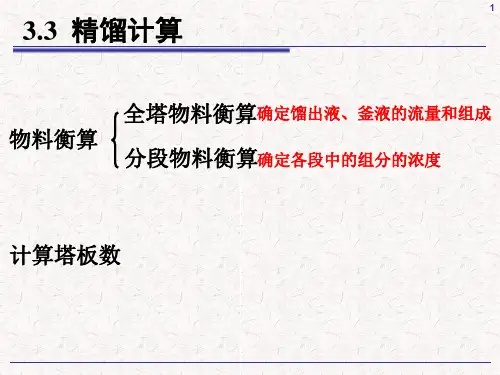

3. 物料衡算物料衡算是精馏过程设计和优化的基础。

在精馏塔中,我们需要确定几个关键的物料衡算参数,包括塔顶和塔底的组分和流量。

3.1 塔顶组分塔顶收集到的液体(顶物)的组分是通过分析塔顶收集液体的样品得到的。

通过对样品进行化学分析,我们可以确定顶物中各组分的浓度,从而衡算出塔顶液体的组分。

3.2 塔底组分塔底排出的液体(底物)的组分可以通过分析底物样品得到。

同样地,化学分析可以帮助我们确定底物中各组分的浓度。

3.3 塔顶和塔底流量塔顶和塔底的流量是通过流量计测量得到的。

通过测量塔顶和塔底的液体流量,我们可以进行物料衡算,确定物料平衡。

4. 操作线方程操作线方程是精馏过程中的一个重要数学模型,用于描述在设定操作条件下塔中液相和汽相之间的质量传递。

操作线方程基于物料衡算和热平衡原理,可以用来计算塔的塔顶和塔底组分的变化。

操作线方程通常用来解决以下问题:•确定操作变量:通过操作线方程,我们可以计算出在给定操作条件下,塔底组分的变化。

这有助于我们确定适当的操作变量,例如塔底温度、塔顶温度、回流比等。

•优化设备设计:操作线方程可以用来优化精馏塔的设计。

通过改变操作条件,例如增加回流比或改变塔顶温度,可以改善精馏塔的分离效率。

•提高产品质量:操作线方程可以帮助我们确定最佳操作条件,以提高产品的纯度和收率。

1 精馏塔的物料衡算1.1 原料液及塔顶和塔底的摩尔分率 甲醇的摩尔质量 A M =32.04kg/kmol 水的摩尔质量 B M =18.02kg/kmol315.002.18/55.004.32/45.004.32/45.0=+=F x 898.002.18/06.004.32/94.004.32/94.0=+=D x1.2 原料液及塔顶和塔底产品的平均摩尔质量FM =0.315⨯32.04+(1-0.315) ⨯18.02=22.44kg/kmol DM=0.898⨯32.04+(1-0.898) ⨯18.02=30.61kg/kmol1.3 物料衡算原料处理量 h kmol F /467.9844.22243301075.17=⨯⨯⨯=总物料衡算 98.467=D+W甲醇物料衡算 ωX +=⨯W D 898.0315.0467.98联立解得 D=48.462kmol/h W=93.136kmol/h 0005.0=WxWM =0.0005⨯32.04+(1-0.0005) ⨯18.02=18.03kg/kmol2 塔板数的确定2.1 理论板层数N T 的求取2.1.1 相对挥发度的求取将表1中x-y 分别代入)1()1(A A A A y x y x --=α得表2所以==∑1212...21a a a m α 4.22.1.2进料热状态参数q 值的确定根据t-x-y 图查得x F =0.315的温度t 泡=77.6℃ 冷液进料:60℃t m =26.7760+=68.8℃查得该温度下甲醇和水的比热容和汽化热如下:则Cp=2.84×0.315+4.186×0.685=3.7579 kJ/kg K r 汽=1091.25×0.315+2334.39×0.685=1942.8 kJ/kg q=汽汽进泡r r )t -(+t Cp =8.19428.19428.686.77×7579.3+)—(=1.017>12.1.3求最小回流比及操作回流比采用作图法求最小回流比,在x-y 图中、自点(0.315,0.315)作进料线方程: y=1-q Xf 1--x q q =59.8x -18.53 (1)操作线方程: y=x)1-α(1αx += 3.2x14.2x+ (2)联立(1)(2)得到的交点(0.321,0.668)即为(Xq,Y q )所以最小回流比R min =-Xq-Yq Xd Yq =321.06658.06658.0898.0--=0.6734取操作回流比为R=2R min =1.34682.1.4求精馏塔的气、液相负荷/h46.473kmol =34.5061.3468=RD =L ⨯/h 80.979kmol =34.506 2.3468=1)D +(R =V ⨯/h 144.94kmol =98.467+46.473=F +L = L'/h80.979kmol =V =V'2.1.5求操作线方程精馏段操作线方程为1n y +=1R R +n x +1D x R +=3468.23468.1n x +3468.2898.0=0.574n x +0.383 (a )提馏段操作线方程0004.079.10005.0979.80961.63979.8094.144'''1'-=⨯-=-=+m m W m m x x x VW x VL y(b )2.1.5采用逐板法求理论板层数由 1(1)qq qx y x αα=+- 得yyx )1(--=αα将 α=4.2 代入得相平衡方程yy yyx 2.32.4)1(-=--=αα (c )联立(a )、(b )、(c )式,可自上而下逐板计算所需理论板数。