装配关键工序明细表(新)

- 格式:doc

- 大小:138.50 KB

- 文档页数:13

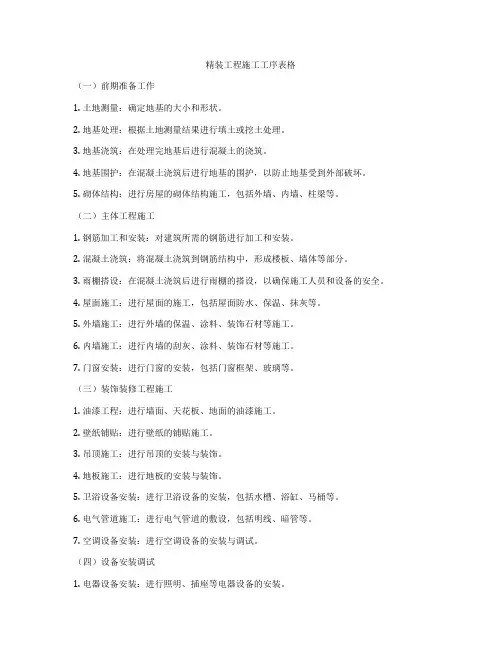

精装工程施工工序表格(一)前期准备工作1. 土地测量:确定地基的大小和形状。

2. 地基处理:根据土地测量结果进行填土或挖土处理。

3. 地基浇筑:在处理完地基后进行混凝土的浇筑。

4. 地基围护:在混凝土浇筑后进行地基的围护,以防止地基受到外部破坏。

5. 砌体结构:进行房屋的砌体结构施工,包括外墙、内墙、柱梁等。

(二)主体工程施工1. 钢筋加工和安装:对建筑所需的钢筋进行加工和安装。

2. 混凝土浇筑:将混凝土浇筑到钢筋结构中,形成楼板、墙体等部分。

3. 雨棚搭设:在混凝土浇筑后进行雨棚的搭设,以确保施工人员和设备的安全。

4. 屋面施工:进行屋面的施工,包括屋面防水、保温、抹灰等。

5. 外墙施工:进行外墙的保温、涂料、装饰石材等施工。

6. 内墙施工:进行内墙的刮灰、涂料、装饰石材等施工。

7. 门窗安装:进行门窗的安装,包括门窗框架、玻璃等。

(三)装饰装修工程施工1. 油漆工程:进行墙面、天花板、地面的油漆施工。

2. 壁纸铺贴:进行壁纸的铺贴施工。

3. 吊顶施工:进行吊顶的安装与装饰。

4. 地板施工:进行地板的安装与装饰。

5. 卫浴设备安装:进行卫浴设备的安装,包括水槽、浴缸、马桶等。

6. 电气管道施工:进行电气管道的敷设,包括明线、暗管等。

7. 空调设备安装:进行空调设备的安装与调试。

(四)设备安装调试1. 电器设备安装:进行照明、插座等电器设备的安装。

2. 水暖设备安装:进行水槽、马桶、浴缸等水暖设备的安装。

3. 空调设备调试:进行空调设备的调试,确保空调设备正常运行。

4. 家居设备调试:进行家具、厨具等家居设备的调试,确保家居设备正常使用。

(五)收尾工程1. 清理工地:进行工地的清理,包括材料、垃圾等的清理。

2. 室内环境检测:进行室内环境的检测,确保室内环境符合相关标准。

3. 安全检测:进行安全检测,确保施工过程中的安全问题得到解决。

4. 竣工验收:进行竣工验收,确保施工工程符合相关规定。

以上是精装工程施工的工序表,每一个工序都需要严格按照要求来进行,确保建筑质量和施工安全。

![[重点]工序(工步、工位、走刀、安装)](https://uimg.taocdn.com/6299fc0753d380eb6294dd88d0d233d4b04e3f58.webp)

英文名称:operation定义:工件在一个工位上被加工或装配所连续完成所有工步的那一部分工艺过程。

基本解释1. 制造、生产某种东西或达到某一特定结果的特定步骤。

2. 组成整个生产过程的各段加工,也指各段加工的先后次序。

详细解释整个生产过程中各工段加工产品的次序,亦指各工段的加工。

材料经过各道工序,加工为成品。

一个或一组工人,在一个工作地(机床设备)上,对同一个或同时对几个工件所连续完成的那一部分工艺过程称为工序。

划分依据工作地是否改变,对一个工件不同表面的加工是否连续(顺序或平行)完成。

举例1、一个工人在一台车床上完成车外圆、端面、空刀槽、螺纹、切断。

2、一组工人刮研一台机床的导轨。

3、一组工人对一批零件去毛刺。

4、生产和检验原材料、零部件、整机的具体阶段。

分类工序是完成产品加工的基本单元,在生产过程中按其性质和特点,可分为:1、工艺工序,即使劳动对象直接发生物理或化学变化的加工工序。

2、检验工序,指对原料、材料、毛坯、半成品、在制品、成品等进行技术质量检查的工序。

3、运输工序,指劳动对象在上述工序之间流动的工序。

按照工序的性质,可把工序分为基本工序和辅助工序:1、基本工序,直接使劳动对象发生物理或化学变化的工序。

2、辅助工序,为基本工序的生产活动创造条件的工序。

工序按工艺加工特点还可细分为若干工步(在金属切削加工中工步可再细分若干走刀或工遍);按其劳动活动特点可细分为若干操作(或操作组)、动作。

合理划分工序,有利于建立生产劳动组织,加强劳动分工与协作,制定劳动定额。

质量控制着重点(1)确定工序质量控制工作计划。

一方面要求对不同的工序活动制定专门的保证质量的技术措施,做出物料投入及活动顺序的专门规定;另一方面须规定质量控制工作流程、质量检验制度等。

(2)主动控制工序活动条件的质量。

工序活动条件主要指影响质量的五大因素,即人、材料、机械设备、方法和环境等。

(3)及时检验工序活动效果的质量。

主要是实行班组自检、互检、上下道工序交接检,特别是对隐蔽工程和分项(部)工程的质量检验。

关键过程、特殊过程的审核特点和产品质量控制。

在武器装备质量管理认证审核中,经常涉及到关键过程和特殊过程、关键工序、特种工艺等审核内容,笔者结合审核实践对这些过程审核的特点和细节进行了分析和对比。

1 几个重要术语/定义1.1 关键过程对形成产品质量起决定作用的过程。

一般包括形成关键、重要特性的过程;加工难度大、质量不稳定、易造成重大经济损失的过程等。

1.2关键工序关键特性形成的工序。

即产品生产过程中,对产品质量起决定性作用,需要严密控制的工序。

一般包括关键、重要特性构成的工序;加工难度大、质量不稳定、原材料昂贵、出废品后经济损失较大的工序;关键外购器材入厂验收工序等。

1.3过程一组将输入转化为输出的相互关联或相互作用的活动。

1.4特殊过程对形成的产品是否合格,不易或不能经济地进行验证的过程,通常称之为“特殊过程”。

1.5工序能力也称过程能力,过程处于稳定状态时,正常波动符合规定要求的能力。

2关键过程(工序)的审核要求2.1 文件审核关键过程形成下列文件:a.关键过程技术文件包括设计文件、工艺文件、检验文件以及工艺部门编制的“关键工序”目录(明细)等。

b.质量控制文件包括“三定表”,质量控制管理点、控制图表、首件检验记录和控制管理点参数记录等。

c.统计技术文件包括适应的统计技术图、表。

2.2现场审核a.关键过程的标识。

关键过程必须在工艺规程和路线卡片上加盖“关键工序”或"G"标识。

b.设置控制管理点。

对任何重点控制的某些质量特性或因素,都应根据产品特点建立工序控制管理点,审核员审查控制管理点是否根据产品特点明确规定了控制项目、控制方法、控制类别、控制要求、检测频次、测定方法、控制图表及测定人员等要素。

c.首件检验。

审查首件是否进行了自检和专检,是否进行和保持实测记录,首件也适用加工中心。

d.关键、重要特性检验,通常情况下应对关键、重要特性实施百分之百检验,并保持实测记录。

e.统计技术的应用。

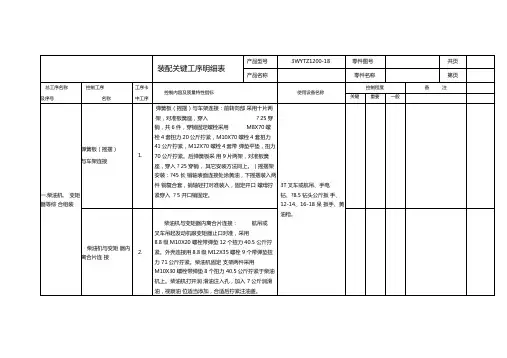

73~89实际工艺能力主要问题工序车间保证、风机底座安装面控制与垃圾箱风机风口对接无法调整,两者位置由工序车间保证需工装或专业检测设备保证有工装,但不能正常使用,已退回厂家改进,需要重新评估工艺能力缺乏,无法保证垃圾箱放到位后,观测和调整困难。

位置保证能力差确定位置后,钻孔缺乏定位工装(无法固定后再钻孔)工艺保证手段缺乏水泵皮带轮与副发皮带轮端面无法测量和保证,其共面需转化。

有检测设备,但无检测数据,无法测量主要缺皮带中心距、切线长、皮带质量、皮带宽度等相关尺寸及测量标准中置安装有工装,其支架只能作前后及角度、上下调整,但左右无法调整,需工序车间保证目前左右偏差较大,且调整困难,需工序车间及设计工艺改进现垃圾箱后门密封条装配及厢体密封性试验调整至工序车间,但漏水点难以准备找出和识别箱体污水传感器安装线束伸出过线管约90mm,实际检测按150mm控制。

调试控制控制扫盘扫刷离地最小问隙大于150mm 总装工序总装工序总装工序总装工序备注1、总装过程只能对装配螺栓进行紧固控制,其风机与垃圾厢是否对正,轴线是否正确无法检测。

2、垃圾箱密封法兰面与风机密封位置差暂只密封条的位移量(变形量)进行检测和测量总装工序总装工序总装工序总装工序调试工序总装工序总装工序现有工艺手段无法测量,暂观察其扫刷工作痕迹总装工序无工装保证,凭经验总装工序总装工序/已改为吸管阀门开合机构共3页第1页完全保证现有工艺难以保证1、连接板螺栓紧固套筒与螺头干涉;2、两连接板不是同时紧固,其执力完全保证生产线无工装控制,暂采用卷尺初步测量和控制调试过程根据动作控制后再作细调总装工序总装工序无工装保证,凭经验总装工序总装工序总装工序调试工序现有工艺手段无法测量,调试过程暂观察其滚扫工作痕迹进行判断总装工序生产线无工装控制,暂采用卷尺初步测量和控制调试过程根据动作控制后再作细调总装工序总装工序总装工序明细表表号:QR10005-120实际工艺能力主要问题装配岗位备注完全保证后面两颗螺栓位于衬板内,与扭力杆干涉,无法用扭力扳手紧固完全保证完全保证完全保证完全保证完全保证简易工具紧固1次/2H完全保证现有工艺难以保证空间小、目前采用自制简易工具紧固完全保证。

欢迎共阅机械制造工艺文件完整性(GBlT 24738-2009)1 范围本标准按生产类型和产品的复杂程度,对常用的工艺文件规定了完整性要求。

本标准适用于机械制造企业的工艺管理。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

3 4 别。

B )。

5 5.1 5.2 5.3 表示生产对象由投入到产出,按照工艺要求排列的加工、搬运、检验、停放、储存等过程的图。

5.4 工艺路线表产品或零部件在生产过程中,由毛坯准备到成品包装入库,经过企业各有关部门或工序的工艺流程,供工艺、生产计划调度等部门使用。

5.5 木模工艺卡 5.6 砂型铸造工艺卡 5.7 熔模铸造工艺卡 5.8 压力铸造工艺卡 5.9 锻造工艺卡5.10 冲压工艺卡5.11 焊接工艺卡5.12 机械加工工艺过程卡5.13 典型工艺过程卡用于制造加工特性一致的一组零件。

5.14 标准工艺过程卡用于制造标准相同、规格不同的标准零件。

5.15 成组工艺过程卡依据成组技术而设计的零件加工工艺过程卡。

5.16 机械加工工序卡5.17 调整卡5.185.195.205.215.225.23件。

5.245.255.265.275.285.295.305.31某一专业工种所通用的一种基本操作规范。

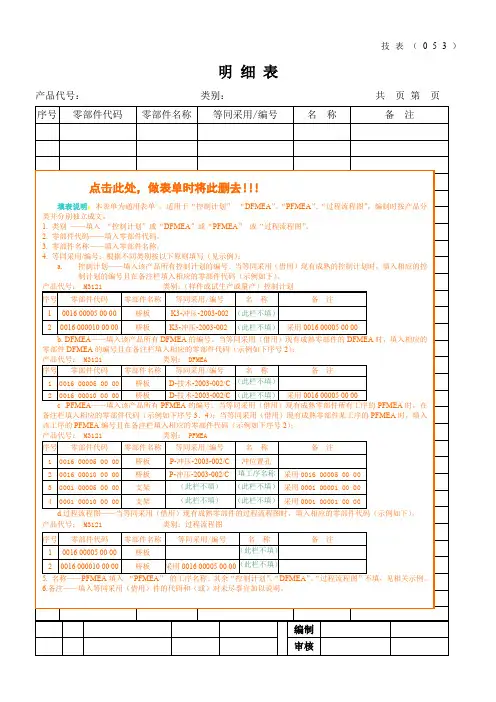

5.32 工艺关键件明细表填写产品中技术要求严、工艺难度大的工艺关键件的图号、名称和关键内容等的一种工艺文件。

5.33 工序质量分析表用于分析工序质量控制点的每个特性值——操作者、设备、工装、材料、方法、测量、环境等因素对质量的影响程度,使加工质量处于良好的受控状态的一种工艺文件。

5.34 工序质量控制图用于对工序质量控制点按质量波动因素进行分析、控制的图表。

《工序质量控制标准》与表格模板工序质量控制设置标准模板通过设置工序质量控制点,对工序质量有影响的操作者、设备、原材料及零配件、模具、环境进行有效的控制,保证产品质量。

在现场工序质量控制过程中,工序质量控制点设置过程中的要求标准如下。

1.工序质量控制点的设置原则(1)将产品性能、精度、安全性能直接影响的关键零项目及关键零部件的工序设置为质量控制点。

(2)将工艺上有特殊要求,对下道工序的加工、装配有重大影响的项目设置为工序质量控制点。

(3)将加工质量不稳定、产生废品较多的易出现质量问题的薄弱环节设置为工序质量控制点。

(4)将关键工序和特殊工序设置为工序质量控制点。

2.工序质量控制点的控制要求(1)用工艺流程图或“工序质量控制点明细表”等文件的形式明确质量控制点,确定需控制的质量特性和主导因素。

(2)编制质量控制点作业指导书和多种技术文件。

工序质量控制点设置中的文件主要有如下几种:作业指导书(工程工艺卡和图纸)、控制点检查记录表、工序质量控制图、设备维护保养规范、年度设备检修计划、工装量检具检查记录表、工艺参数监控记录。

(3)对质量质量控制点所用的设备、工装进行事先评估、鉴定,并做好点检、维护保养工作。

(4)规定对质量控制点进行连续监控的方法和要求。

按规定实施监控,并做好各类监控记录。

3.工序质量控制点的检验方法(1)专职三检制,由专职检验员在正式加工开始时首检,加工过程中进行中间检验或巡回检验,加工结束时进行完工检验或末件检验,并根据检验结果进行工序调节。

(2)工检三检制,在专职三检制的基础上,增加操作者自检、互检操作。

4.工序质量控制点的影响因素要求工序质量控制点的管理主要是控制影响工序的操作者、机器设备、材料、工艺方法、检测、环境六大因素,具体内容如下表所示。

各生产工序工艺关键过程和质量控制点检查明细表序号关键过程质量控制点/检查内容检查频次检查人员被检查单位1 炼钢吹炼过程①终点成分是否符合规定;②转炉装入量、废钢比;③转炉渣量的控制。

2次/月质量管理部、技术中心相关人员炼钢厂2 脱氧合金化①合金的加入量、氩后成分;②出钢温度。

3 LF精炼①Si-Ca线喂入量;②软吹时间;③精炼后成分。

4 连铸过程①浇钢温度、过热度控制、中包温度;②拉速(温度与拉速控制表);③结晶器水流量、二冷比水量;5 高线加热过程①均热段温度;②开轧温度;③钢坯入炉记录。

炼钢厂(高线)6 轧制过程①轧制程序表;②料形尺寸;③终轧温度;④成品尺寸。

7 控制冷却过程①冷却水水压、流量;②精轧机入口温度;③减定径入口温度;④吐丝温度;⑤风冷线、入口段辊道速度;⑥风冷线出口段辊道速度;⑦盘条表面抽查。

8 H型钢加热过程①均热段温度;②开轧温度。

2次/月质量管理部、 技术中心 相关人员第二轧钢厂9 轧制过程 ①轧制程序表;②万能轧机开轧温度、终轧温度; ③成品尺寸(红检工)。

10 热锯控制 ①头尾锯切长度; ②取样控制。

11 冷却控制 ①下冷床温度 12 定尺锯切 ①锯切表面 13 表面检查 ①表面质量检查 14 配煤过程 ①入炉煤细度; 机焦厂15炼焦加热 过程 ①炉头温度; ②看火孔压力; ③蓄顶吸力; ④焦炉横排温度。

17 炼焦调火 过程 ①直行温度; ②K 安、K 均。

18 粗苯洗苯 过程 ①塔后煤气含苯; 19 脱苯过程 ①贫油含苯;②塔顶温度、塔底温度; ③二段贫油冷却温度。

20 焦油脱水 过程 ①脱水温度21 硫铵吸收 过程 ①母液酸度; ②包装袋重。

22 烧结过程 ①配料(准确度、料温、水分); ②三点温度。

冶炼厂23炼铁过程①上料; ②出铁; ③喷煤。

24 煅烧过程①温度;②燃烧比。

2次/月质量管理部、技术中心相关人员建材厂25 碾磨过程①料层厚度;②磨机进出口温度;③选粉机转速;④入料粒度、水分;⑤炉膛温度。