综采工作面采煤机记忆割煤技术的实现

- 格式:doc

- 大小:53.00 KB

- 文档页数:4

综采工作面调试自动化割煤安全技术措施措施名称: 综采工作面调试自动化割煤安全技术措施施工单位:施工地点:编制:负责人:编制日期: 年月日审批意见机电设备部:年月日生产技术部:年月日调度室:年月日安全监察部:年月日机电副总师:年月日分管矿长:年月日机电矿长:年月日安全矿长:年月日总工程师:年月日综采工作面调试自动化割煤安全技术措施为了实现工作面自动化割煤工艺,现对综采工作面自动化割煤进行调试工作,为了确保调试安全、顺利的进行,特编制此安全技术措施。

一、作业地点:工作面二、安全负责人或旁站监护人:三、施工负责人:四、调试自动化割煤的安全措施1、在调试自动化割煤工艺前,工作应没有构造、漏矸等情况出现,工作面必须保证“三直两平”。

2、工作面必须保证设备的完好性,设备的急停、闭锁装置齐全完好,不允许出现设备带病作业。

3、自动化割煤前班长必须负责巡视工作面情况,发现支架大脚前有大块煤,刮板机电缆槽内有块煤等情况时,必须及时处理。

4、实施液压支架自动化跟机时,原则上从工作面中部开始进行。

5、实施采煤机记忆割煤时,原则上必须完整的学习两刀,才可以进行记忆割煤方式。

6、非操作人员需在自动化割煤过程中远离采煤机与动作支架。

7、必须保证工作面无闲杂人员,有外来人员进入工作面,必须及时告知,并有跟班副队长或班长负责外来人员的安全、警示工作。

五、液压支架跟机操作1、每次重新启动跟机必须正确设置的参数如下,如设置不正确,会产生不可预知风险:工艺方向(必须设置):上行向机尾割煤设置2,下行向机头割煤设置1;跟机阶段(必须设置):上行向机尾中部割煤设置1,下行向机头中部割煤设置8。

2、同时,为保证跟机阶段的准确性,每次开跟机时最好在阶段1及阶段8开启,即在工作面中部时开启跟机。

3、自动割三角煤时,要求煤机必须行驶过各个阶段的触发点(以支架控制器上煤机位置为准),具体触发点顺序:机尾三角煤:中部上行→153#→155#→148#→131#→153#→中部下行;机头三角煤:中部下行→9#→7#→14#→32#→9#→中部上行。

总664期第二期2019年1月河南科技Henan Science and Technology采煤机记忆截割技术研究高颖张谦(中原工学院信息商务学院,河南郑州451191)摘要:为实现自动化采煤,需要实现煤岩分界面的自动确定。

本文介绍了采煤机记忆截割的工作原理,并根据采煤机截割系统的特点,选择了迭代学习控制来实现记忆截割。

此外,还建立了截割系统的动力学方程,以采煤机摇臂摆角作为控制量,并通过MATLAB仿真进行验证。

仿真结果表明,基于迭代学习控制的采煤机记忆截割能够实现对煤岩分界面的轨迹跟踪。

关键词:记忆截割;迭代学习;煤岩分界面中图分类号:TD421.6文献标识码:A文章编号:1003-5168(2019)02-0072-02 Study on Memory Cutting Technology of ShearerGAO Ying ZHANG Qian(College of Information and Business,Zhongyuan University of Technology,Zhengzhou Henan451191)Abstract:In order to realize the automation of coal mining,it is necessary to realize the automatic determination of coal-rock interface.In this paper,the working principle of memory cutting of shearer was introduced.According to the characteristics of shearer cutting system,iterative learning control was selected to realize memory cutting.In addi⁃tion,the dynamic equation of the cutting system was established,and the swing angle of the shearer rocker arm was taken as the control variable,which was verified by the simulation of MATLAB.The simulation results showed that the memory cutting of shearer based on iterative learning control could track the trajectory of coal-rock interface. Keywords:memory cutting;iterative learning;coal-rock interface1研究背景煤炭是我国最主要的一次能源,占我国一次能源消费总量的70%以上,因此,煤炭开采仍然是一个重要工程。

煤矿综采工作面智能化开采研究摘要:现如今煤矿生产中综采技术应用日益普遍,这一技术具有较高的自动化水平,有效提高了煤矿的生产效率与质量。

随着综采技术不断发展,智能化技术的应用也不断增多,综采工作面的智能化开采成为重要发展方向,也已经取得积极成就。

本文总结智能化开采技术特点,分析综采工作面的智能化开采技术,探讨主要技术瓶颈以及应对策略,旨在提高智能化开采的应用水平。

关键词:煤矿生产;综采工作面;智能化技术;应用0引言综采技术应用质量与自动化、智能化技术水平有很强的关联性,在综采技术的基础上,积极应用智能技术手段,可以有效提高煤炭开采的智能化水平,使工作面生产效率与安全性进一步提升。

综采工作面迈向智能化是重要的发展方向,但是也会遭遇一些技术难题,所以必须加强技术探索,突破技术瓶颈,提高技术应用水平。

1智能化开采应用特点首先,智能化开采能够有效提升开采的整体效率。

与传统的开采技术相比,智能化开采采用更多的自动化手段开展工作,有效降低了人为因素导致的煤矿生产效率、质量、安全性问题,有助于各项开采活动规范性开展,确保生产连续性,提高单位时间内的产出。

其次,生产安全性高。

智能化开采有效降低了对人工的需求,工作面操作、运输活动更多是以自动化设备完成,可以实现远程控制,井下作业人员明显减少。

而各种煤矿生产事故基本都发生在井下,从而减低了出现人员伤亡的可能性。

加之各种自动化监控、管理系统的支持,可以故障预警、安全预警,引导疏散,进一步提高了事故应对能力,降低了工作人员的井下安全威胁。

2智能化开采关键技术分析2.1液压支撑控制这一技术能够在多种生产环境下保持良好的应用状态,如果工作面发生围岩变形问题,则顶梁会进入俯仰姿态,也能够有效对抗冲击以及倾斜。

液压支撑控制要发挥应有的作用,需要使用具有良好精度的姿态感应器,置于液压支撑处,收集姿态信号,通过姿态控制器来获取信号,结合信号代表的意义进行调控工作,充分发挥支架的支撑作用,防止出现顶柱错茬咬架。

采煤机记忆截割自动化控制工作原理朱良嘉,王文平(陕西双龙煤业开发有限责任公司,陕西延安777306)摘要:为实现真正意义上的无人化、智能化开采,对记忆截割自动化控制技术进行了探讨。

结合实际生产过程中的采煤工艺及割煤习惯,分析了编码器采集采煤机在工作面行走过程中具体位置的判断,以及行程传感器采集行走过程中的滚筒采高的方式,并详述了采煤机行走轨迹图的绘制过程。

基于人工免疫法工作原理,论述了采煤机PLC对采集数据进行分析、筛选、填充的原理,及相对稳定的煤层中记忆割煤示范刀数据的形成过程;在工作面煤层变化情况下,可以通过监控中心远程干预调整,实现自动截割控制技术。

关键词:采煤机;记忆截割;自动化控制;人工免疫法中图分类号:TD421.2文献标志码:B文章编号:1071-749X(2227)70-7107-79Working prmhnie of memory cutting automatrn control for sheyrerZHU Limy-jio,WANG Wea-ying(Shaagn ShuagOng Coal Ongustro Development Cu..f L0..f Yan'an727306,Chna)Abstroct:f n order to reafze the real unmanneX and intelliqeat mining,the automatic control technolo—of memory cht/ng is bineX with the coal mining technoloyy and coal cht/ng moPe in the actual proPuc/on process,the specific pot sition of the shearer in the wording face is cellecteX b;the eacoPer,the drum mining height is cellecteX b;the travel seasor;and the drawing process of the shearer walking track diayram is de s cribe X in detaiU BaseX on the wording principle of adifi-ciol immune methoP,this paper dischsses the princigle of data analysis,screeaing and filling by PLC of shearer,and the formation process of memory cht/ng demonstration data in relatively stable cool seam.D the case of cool seam thickness change,utoma/c cht/ng control can be realizeX throaph remote intervea/on and adjus/neat of monitoring ceater.Key wordt:shearer;memory cht/ng;automatic control;arkUciol immune methoP2引言随着煤炭行业的快速发展,绿色矿山、智慧矿山成为我国煤炭发展的主要方向[1'5]o为了减少工作面人员数量,降低职工工作强度,坚持“少人则安,无人则安”的安全理念,智能化综采技术近几年被广泛应用。

煤矿综采智能化工作面关键技术解析摘要:以传统装备为基础,根据其运行特性融入智能技术,建立起煤炭开采智能化模式,为开采活动的开展创设更多良好的条件。

在煤矿综采工作面智能化的发展过程中可能遇到各式各样的技术难题,有必要加强在此方面的探索,突破技术瓶颈。

关键词:煤矿;综采智能化;工作面;关键技术引言煤炭是我国重要的能源之一,在未来一段时间内,煤炭还将继续占据世界能源的主要地位。

信息技术对煤矿行业的发展产生了深远影响。

煤矿智能化,是适应信息工业革命发展方向与趋势的重要技术。

1煤矿智能化开采的定义和应用价值煤矿智能化开采是对矿山资源、生产人员、材料设备、外部环境等进行数字化,实现煤矿生产过程中一切信息可以自动采集、实时传输、全程可视、标准运行、自动操作等,使得煤矿生产可以像智能机器一样实现自我识别并进行决策,实现生产系统高效运营,降低企业运营成本,提高生产效益。

这种将煤矿现有生产方式转化成高度网络集成化、数据智能化的生产方式越来越受到煤矿生产企业的重视,成为煤炭产业发展的趋势所在,煤矿智能化开采核心在于采用高新技术和装备,解决煤矿生产、经营问题。

党的十八大提出加快信息化和工业化融合,走一条新型工业化道路。

煤矿智能化开采是高新技术与煤炭工业的深度融合,取代井下生产工人的各种作业行为,达到煤矿减人、高效生产的目的。

煤矿智能化开采是新一轮产业变革的产物,是经济社会发展的必然业态,代表了煤矿新的发展方向,开创了煤矿生产新的发展格局,推动了煤矿企业高质量发展。

煤矿智能化开采从根本上改变了煤矿传统的以人为主的生产方式,促进煤矿生产由劳动力密集型向人才技术密集型转变,促进煤矿企业效益提升,确保煤矿企业生产安全。

2煤矿综采智能化工作面关键技术解析2.1综采工作面“装备+智能”开采模式综采工作面“装备+智能”开采模式是指以采煤机、液压支架、刮板输送机单机设备智能化为核心,单机间联动、闭锁控制技术简单叠加的控制模式。

国内煤矿综采工作面“装备+智能”开采模式经历了机械化-自动化-智能化三个阶段,最初在引进国外成套装备的同时发展国产采煤装备的机械化,实现了由炮采到普采的转变,初步实现了综采机械化。

对煤矿综采工作面智能化开采技术的应用分析摘要:近年来,煤炭行业信息化、智能化建设步伐加快,智能化开采已成为大势所趋。

煤矿工作面、施工技术、劳动组织和安全措施等各种系统构成了煤矿智能化开采。

为了能够全面推进煤矿智能化开采技术水平,必须了解煤矿智能化开采中存在的问题和优势,积极探索未来智能化煤矿开采的发展方向,满足现代煤矿事业的可持续发展需求。

基于此,文章主要分析综采工作面智能化技术运用的现状、问题与解决对策。

关键词:煤矿综采工作面;智能化开采;应用引言煤矿智能化开采的推进不仅可以促进煤矿减员提效,还可以最大程度上促进煤炭行业的可持续发展。

其将传统的劳动密集型产业升级为技术集约型产业,具有较强的市场竞争力。

然而,实现煤矿智能化开采并不是一件容易的事。

一方面,现在智能化还处于起步阶段,缺乏相应的技术积累;另一方面,现在传统采矿专业的技术人才知识有限,很难满足智能化开采的技术要求。

本文从中国煤矿智能化开采的现状出发,对煤矿智能化开采的未来进行了展望。

1综采工作面智能化开采现状智能化开采过程中需要用到大量的信息。

如何保证信息在井下的高效传输,仍然是一个亟需解决的问题。

由于煤矿井下电磁干扰较大,很多电子设备干扰严重,实现信息的无线传输较为困难。

若采用有线传输,则需要在井下铺设大量线路,不但工程量比较大,而且后期不便于维护。

5G技术的发展可以为煤矿井下信息的传输提供一种新思路。

5G信息传输具有高带宽、低延时和抗干扰能力强的特点除了信息传输存在问题以外,采煤机的控制尤为关键。

要想实现采煤机的真正无人化控制,采煤机必须要具备高速的信息处理能力,能较为快速地处理需要控制的信息,并发出正确的指令。

然而,虽然有些功能在程序上是可以实现的,但是在实际上难以获取准确参数。

在智能化开采过程中,液压支架的工作阻力设定尤为关键。

但由于岩层运动规律的复杂性,很难找到一个合适的参数。

同时,如何在井下相对闭塞的环境下实现对采煤机运动状态的实时调整,也是个技术难题。

煤矿综采工作面采煤机智能开采技术应用试验研究摘要:近年随着人工智能、机器人等领域的快速发展,加快了煤矿智能化建设进程。

一直以来,煤炭开采效率、安全性和成本是煤矿企业关注的主要问题;同时,煤炭作为我国国民经济发展的主要动力,实现煤炭的安全高效开采对于经济发展和社会进步具有重要意义。

“智能化”是未来所有行业发展的趋势,煤炭行业也不例外。

实现煤矿综采工作面的智能化开采旨在根据工作面的地质条件、煤层条件以及瓦斯等情况,采用理论分析与实践经验相结合的方式实现对工作面煤层的智能化开采。

关键词:煤矿综采工作面;采煤机;智能开采;技术应用引言目前国内煤矿工作面的开采设备均处于机械化开采阶段,并逐步朝着智能化方向迈进。

而煤矿综采工作面采煤机的智能开采技术大多是基于对采煤机高精度的轨迹跟踪,包括记忆截割、人工远程干预两个方向。

1煤矿综采工作面采煤机智能开采技术应用背景薄煤层广泛分布于我国80多个矿区,工业储量丰富,可达98.3亿t,其中可采储量约为65亿t,占全部可采储量的20%左右,但是薄煤层的开采过程中,较大的劳动强度、极低的机械化程度和经济效益,导致各类矿区普遍存在弃采现象,造成了煤炭资源的浪费。

薄煤层产量仅占全国煤炭产量的10%左右,安全高效开采薄煤层是提高煤炭资源采出率的重要途径。

相较于中厚煤层和厚煤层,薄煤层开采有如下特征:①采掘空间狭小,设备运转空间有限,人员活动区域小,且易受地质条件影响;②人员在工作面行走、作业困难,劳动强度大;③作业环境恶劣,职业危害加大。

因此,需研发配套的智能开采技术,以此增加薄煤层开采的自动化程度,降低开采成本,增加开采效益。

智能化开采也是我国煤炭行业升级转型的必由之,目前,我国煤矿仍处于智能化开采的初级阶。

薄煤层的智能化开采是在绿色开采理念指导下,采用成套智能化采煤装备和人工智能技术,实现工作面规模化安全高效绿色开采。

随着综采工作面智能化开采向深水区攻关,行业提出了基于透明工作面的智能化开采设想,以增强煤层赋存感知、实现综采装备与开采空间融合关联、构建实时数据支撑的动态透明工作面为研究方向,达到综采装备的智能决策和自主执行。

采煤机记忆截割技术研究

采煤机记忆截割技术是一项在采煤机截割过程中实现自适应调整的技术,其基本原理

是通过采集和分析采煤机在不同条件下的工作数据,并根据数据进行自动调整和优化,以

提高采煤机的工作效率和截割质量。

基于采集的数据,可以建立采煤机的工作模型。

这个工作模型可以包括采煤机的性能

参数、工作环境参数等。

通过建立这个模型,可以模拟不同条件下采煤机的工作效果,进

而预测最佳的截割参数。

采煤机记忆截割技术的优势在于其自适应性。

采煤机在截割过程中会受到各种因素的

影响,例如煤层的硬度、采煤机的磨损程度等。

采煤机记忆截割技术可以根据不同的工作

情况自动调整截割参数,以适应不同的工况。

这样可以提高采煤机的工作效率,减少能耗,同时还可以保证截割质量。

采煤机记忆截割技术还可以通过数据分析提供更多有益信息。

通过对采煤机的工作数

据进行分析,可以了解采煤机的磨损情况,预测采煤机的维修周期,提前采取维护措施,

从而延长采煤机的使用寿命。

采煤机记忆截割技术研究随着矿产资源的日益枯竭和煤炭等能源的需求日益增长,采煤机记忆截割技术成为煤矿开采中的重要技术之一。

采煤机记忆截割技术是指采煤机在截取煤层时,能够记忆煤层的截取情况,并且根据这些记忆,来实现更加智能化的煤层截割。

本文将对采煤机记忆截割技术进行研究和探讨。

一、采煤机记忆截割技术的发展历程采煤机记忆截割技术最早可以追溯到20世纪70年代,当时,煤矿开采主要依靠人工操作,采煤机只能简单地沿煤壁切割。

由于人工操作的局限性,效率低下,精度不高,很难满足煤炭开采的需求。

随着计算机技术的发展和应用,采煤机记忆截割技术开始逐渐得到应用和完善。

通过激光测距技术、摄像头等传感器设备的应用,采煤机可以实时地感知煤层的情况,将这些信息输入到计算机中进行处理和记忆。

而后,根据记忆的煤层信息,采煤机就可以实现更加智能的煤层截割。

采煤机记忆截割技术的发展,使得煤矿开采的效率大大提高,也减少了人力的投入和安全风险。

1. 传感器设备的应用采煤机记忆截割技术的关键在于传感器设备的应用,这些传感器设备可以将煤层的情况实时地感知,并将这些信息输入到计算机中进行处理。

目前,常用的传感器设备有激光测距仪、摄像头等。

激光测距仪可以实时地测量煤层的厚度和硬度等信息,而摄像头则可以实时地拍摄煤层的情况,包括煤的质地、裂缝等。

2. 数据处理和记忆算法传感器设备采集到的煤层信息会被输入到计算机中进行处理和记忆。

数据处理和记忆算法是采煤机记忆截割技术的核心,它决定了采煤机能否根据截取情况记忆煤层信息,并且对截取情况进行调整和优化。

目前,常用的数据处理和记忆算法包括神经网络算法、模糊逻辑算法等。

3. 控制系统的优化设计控制系统是采煤机记忆截割技术中的另一个重要组成部分,它决定了采煤机能否根据记忆的煤层信息,实现自主控制和智能化截割。

目前,传感器设备采集到的煤层信息会被输入到计算机中进行处理和记忆,控制系统会根据这些信息来调整采煤机的截割角度、速度等参数,实现精准的煤层截割。

采煤机记忆截割技术研究

采煤机记忆截割技术是一种应用于煤矿开采中的新型截割技术,旨在改善传统截割机在截煤过程中的效率和安全性。

采煤机记忆截割技术通过记忆采煤机的历史截割轨迹,在后续的截割过程中进行自动化的优化控制,从而实现更高效、更安全的截割作业。

具体来说,采煤机记忆截割技术可以通过分析截割速度、截割深度、截割力和截割角度等参数,确定最佳的截割参数组合,并将其记录下来作为参考,以实现截割过程的优化控制。

采煤机记忆截割技术还可以通过监测采煤机在截割过程中的状态变化和截割机构的振动情况,及时判断截割机的工作状态,并根据需要进行相应的调整和优化。

采煤机记忆截割技术的应用可以显著提高采煤机的截割效率和安全性。

通过优化的截割参数组合,可以使采煤机在截割过程中更加高效地开采煤炭,提高采煤效率。

采煤机记忆截割技术可以根据不同的煤层条件和截割机构的变化,自动调整截割参数,避免了传统截割机需要人工调整的繁琐操作,提高了截割的准确性和稳定性。

最重要的是,采煤机记忆截割技术可以通过实时监测截割过程中的振动情况,及时发现截割机构的故障和异常情况,提前采取相应的措施,保障了截割作业的安全性。

记忆截割原理

记忆截割原理主要应用于煤矿开采中的采煤机自动化控制技术中。

以下是一个简化的解释:

记忆截割技术的核心是利用预先采集的地质信息和采煤机的实际运行数据,通过数学模型和控制算法,实现采煤机对煤岩界面的精确跟踪和切割。

具体步骤和原理包括:

1. 数据采集:

- 在工作面进行预探测或使用先进的地质探测技术(如雷达、三维扫描等)获取煤岩界面的形状和位置信息。

- 记录采煤机在实际工作过程中的运行参数,如滚筒的位置、速度、切割深度、摇臂摆角等。

2. 建模与规划:

- 根据采集的数据,建立煤岩界面的数学模型,描述其三维几何形状。

- 利用路径规划算法,计算出采煤机滚筒应遵循的最优轨迹,以最大程度地贴近煤岩界面并减少矸石混入煤流。

3. 控制策略:

- 实现记忆截割的关键在于控制系统的迭代学习控制算法。

- 控制系统根据预定的截割轨迹和实时反馈的采煤机状态信息,调整采煤机的运行参数,如滚筒转速、切割深度、摇臂角度等。

- 迭代学习控制允许系统在每次切割过程中学习并改进控制策略,逐步减小实际轨迹与目标轨迹的偏差。

4. 监控与调整:

- 通过远程监控中心或本地控制系统,监测采煤机的工作状态和截割效果。

- 针对煤层变化或其他不可预见的情况,可以远程干预和调整控制策略,确保记忆截割的精度和效率。

5. 验证与优化:

- 使用仿真软件对记忆截割控制算法进行验证和优化,评估其在不同工况下的性能和稳定性。

- 根据仿真结果和现场试验反馈,不断改进控制算法和系统设计,提高记忆截割的自动化水平和适应性。

智能化技术在综采工作面的应用摘要:在煤矿井下进行综合机械化开采煤炭的工作过程中,采煤机是其最为关键的设备。

只有采煤机满足了智能化,才可以同一时间实现综合机械化采煤作业的智能化。

智能化需要采煤机可以根据本身的状况和不同煤层的情况自动调整。

采煤机智能技术的重点是状态感知和智能管控。

据此,详细地剖析了综采自动开采煤炭技术的运用和使用益处。

关键词:煤矿;综采;自动化采煤1智能化开采关键技术1.1智能集控技术综采智能开采煤炭体系能够满足矿井煤炭资源的高效利用,开采煤炭装置间能够通过体系建设互相协调,目的是合理、高效地开采更深的煤炭,操作时通过设置采煤机、输送机器及支架等装置间结合煤层的赋存条件进行独立联动,这必须要建立一套完整的装置综合管控体系,进一步满足各类装置之间的有效互联。

以切割路径规划、可视化远程干预控制等新科技为基础,建立了井下集中控制、综采工作区及地表调度为核心的三级管控框架,创建了一套智能化集中控制体系,满足了智能化集中管控技术的应用。

采用智能化集中控制技术,使工作面的操作人员数量少了约三分之二,工作区满足了无人化运转,操作效率和安全性大大提高。

1.2采煤机及支架协调联动采煤技术采煤机与液压支架始终都是采煤工作面生产时至关重要的重点装置,它的运行效率对整个综采作业的综合收益有着十分重要的影响。

在智能采矿过程中,只有保证采煤机能够成功切煤并实现支架的实时移动,才可以有效保证采矿操作的不断高效进行。

综采工作面使用采煤机记忆截割方法,协调支架位置进行同步监控,组建出采煤机和支架协调联动采煤体系。

操作时,首先以人工操作实现一个完整的切煤循环,采煤机实时记忆切煤过程中的所有参数及参数信息的改变和运动轨迹,然后自动进行切煤操作。

当采煤机记忆切煤时,通过敷设在支架上的红外定位设备,会立即把有关信息传递给支架管控模块,从而持续调整支架,以保证支架能够正常的跟随机器,保证作业的有效性。

综采工作面以运用采煤机、支架协同联动开采技术,满足了以记忆切煤为主,人工干预为辅要的操作方式。

采煤机记忆截割技术研究采煤机是一种用于在煤矿或其他地下作业中进行煤炭开采的机械设备。

截割技术是采煤机的核心部分之一,用于将煤炭从煤矸石中分离出来。

本文将研究采煤机记忆截割技术的原理和应用。

记忆截割技术是一种基于道路截割的新技术。

在传统的截割技术中,采煤机截割煤层的方式是通过钎杆和切割齿。

记忆截割技术通过将道路信息存储在采煤机的控制系统中,使得采煤机能够记忆并重现截割前的道路形态。

当采煤机进行下一次截割时,控制系统将通过对比当前道路形态和存储的道路信息,使得切割齿按照前一次截割的轨迹进行运动,从而实现精确的截割。

记忆截割技术的优点是能够提高采煤机的截取率和煤炭的产量。

由于切割齿能够按照相同的轨迹进行运动,它们能够更精确地截取煤层,减少能量的浪费,提高开采效率。

记忆截割技术还能够减少人工干预,降低了煤炭开采过程中的危险因素,提高了工作环境的安全性。

记忆截割技术的应用也非常广泛。

它可以应用于各种类型的采煤机,包括链斗式采煤机、滚筒采煤机和转载机。

记忆截割技术还可以与其他创新技术相结合,如机器视觉和自动化控制技术。

通过将机器视觉技术应用于采煤机,可以实现实时的煤层检测和道路形态识别,提高截割的准确性和效率。

自动化控制技术则能够使采煤机在开采过程中实现自主导航和自主操作,进一步提高开采效率和安全性。

采煤机记忆截割技术是一种应用广泛且发展迅速的煤炭开采技术。

它通过将道路信息存储在控制系统中,使得采煤机能够记忆并重现截割前的道路形态。

记忆截割技术能够提高采煤机的截取率和煤炭的产量,并降低人工干预和工作环境的危险因素。

它还可以与其他技术相结合,进一步提高开采效率和安全性。

随着科技的不断进步,采煤机记忆截割技术有望在未来发展出更多创新应用。

采煤机记忆截割技术研究【摘要】采煤机记忆截割技术是一种在煤矿生产中应用广泛的新技术,通过采煤机具有记忆功能,可以根据煤层的特性和地质条件灵活调整截割参数,提高工作效率并减少煤炭损失。

本文从技术原理、应用案例、发展趋势、比较试验和改进方向等方面进行了系统的分析和探讨。

研究发现,采煤机记忆截割技术具有明显的优势,但在实际应用中还存在一些问题和挑战,需要不断进行改进和优化。

在总结了该技术的研究成果并展望了未来的发展方向,指出了需要加强研究和开发的重点,以推动采煤机记忆截割技术的进一步应用和提升。

【关键词】采煤机记忆截割技术,研究背景,研究意义,原理分析,应用案例分析,发展趋势,比较试验,改进方向建议,研究成果总结,未来发展展望。

1. 引言1.1 研究背景随着煤炭行业的不断发展,采煤机作为采煤的主要设备之一,在矿山生产中起着至关重要的作用。

传统的采煤机在截割过程中存在一些问题,如精度不够高、效率低下、耗能大等,这些问题制约了采煤机的截割效率和质量。

为了解决这些问题,采煤机记忆截割技术应运而生。

该技术利用先进的信息技术和智能控制算法,通过对煤层结构和地质条件等数据的采集、分析和记忆,实现对采煤机截割过程的智能化控制,从而提高截割精度和效率,降低能耗和成本。

目前关于采煤机记忆截割技术的研究还比较有限,很多技术仍处于实验室阶段,缺乏实际应用案例和比较试验数据,因此有必要对该技术进行深入研究和探讨。

随着煤炭资源的逐渐枯竭和环境保护要求的提高,采煤机记忆截割技术的发展具有重要的现实意义和战略意义。

1.2 研究意义采煤机记忆截割技术可以提高煤矿生产效率。

传统的煤炭开采方式往往需要大量的人力和物力,而采煤机记忆截割技术可以通过自动化、智能化的方式进行煤炭开采,降低了人力成本和生产周期,提高了煤矿生产效率。

采煤机记忆截割技术的研究与应用可以推动煤炭开采行业向着智能化、高效化方向发展,增强煤炭产业的竞争力。

在当前经济转型升级的背景下,煤炭行业需要不断探索新的技术手段,提高自身的发展水平,而采煤机记忆截割技术正是符合这一需求的技术之一。

煤矿综采工作面智能化技术与设备分析摘要:在人工智能技术影响下,煤矿综采越来越成熟,正在逐渐朝着智能化方向发展和转型。

在转型过程中,虽然传统综采技术逐渐完善,但由于传统综采依旧需要人工进行协助,而人工协助时极易出现各种问题。

因此,有必要对综采工作面智能化有关技术进行研究和分析,探索智能化技术在综采工作中实际应用措施和路径,使有关技术能够得到全面推广,使人们可以正确了解煤矿综采智能化的优势。

关键词:煤矿综采智能化技术中图分类号:TD67 文献标识码:A引言长期以来,煤炭在我国能源结构中占据重要地位,并且在未来很长的一段时间内保持我国能源结构的主体地位。

目前,随着开采深度的不断加大,深部煤岩体处于高地温、高渗透压等恶劣环境中,采动影响剧烈、冲击地压等矿山灾害时有发生,对矿工的生命安全以及煤矿的安全生产威胁极大,为实现煤炭资源安全、高效、绿色开采,发展智能化开采技术势在必行。

1智能装备、煤矿机器人应用情况1.1机电运输智能化装备方面燃煤电厂和平板门井下所有煤炭固定装置的远程自动化允许统一和集中的地面控制;2019年底,可调密封,改进信号,摩托车,汽车。

重建提升罐系统。

通过主要货运系统和煤炭搬迁实现自动化远程转换,将粘性布克和仓库工人转换为检查员,无人值守维护鼓风机和地下水泵,并减少12名工作人员。

通过提升信号和重组塔系统,子树的壶嘴信号减少了6个人的员工。

1.2通防智能监控安全的系统在线,各个监控点无错、关机、可靠,多系统的移动平台连接子系统,工作完美。

2019年4月,无人值守的便携式智能提取系统发布,目前提供精确的数据采集、正确的发送和接收操作以及稳定的系统。

智能矿床系统。

该网络集成系统解决了目前燃煤电厂煤炭生产监控结构和应用中的最大问题,为监控系统的全数字化转移提供了解决方案。

重新界定监测站的功能和监测电力的工作流程,并在全数字传输系统框架内整合多个系统,以促进跨系统整合到煤炭生产监测系统中,并为信息交流和煤炭联合加工提供新思路;具有四个网络的融合系统实现了实时数据、分析和使用的融合、开源2D地理信息系统技术的使用、地图的可视化、系统健康的显示、实时数据、警报等,以及网络小巷的处理。

综采工作面采煤机记忆割煤技术的实现摘要:采煤机是我国矿山高产高效的必备设备,随着开采技术的不断发展,原始的单一化采煤机已不能适应现代化矿山的开采需要。

为提高矿山开采效率,提高矿山机械化程度,引进PLC电控系统实现采煤机记忆割煤技术,通过不断优化生产模式,实现矿山设备与计算机网络的结合,在减少工作人员的情况下能够完成对割煤机的远程操作,这一先进技术成功应用于某矿1130综采工作面。

关键词:矿山机械;记忆割煤;远程控制Realization of Coal Shearer Memory Cutting Technology in Fully MechanizedMining FaceAbstract:Shearer is an essential equipment for high production and high efficiency of mining in China. With the continuous development of mining technology, the original single shearer can not meet the needs of modern mining. In order to improve the efficiency of mining and improve the degree of mine mechanization, the introduction of PLC electric control system to achieve coal mining machine memory cutting coal technology, through continuous optimization of production mode, to achieve the combination of mining equipment and computer networks in the reduction of staff to complete the case The long-distance operation of the cutting machine, this advanced technology has been successfully applied to Shendong Coal Group Shijitai coal mine 1130 fully mechanized coal mining face.Key words: mining machinery; memory cutting coal; remote control0 引言随着我国煤炭技术的发展,实现了从最早的人工采煤到近年来综合机械化采煤的历史性跨越,各矿山采煤工艺不断改进,煤炭开采量不断创新高,生产效率不断提高。

采煤机的开采水平技术是衡量矿山效率的重要因素。

目前,我国采用的双滚筒采煤机,遥控距离较短,设备行进速度、割煤量需要根据现场工作状况及时调整,如果出现故障就会导致整个采煤工作的中断,造成巨大的经济损失[1]。

由于环境恶劣,采煤机司机现场操作时,需要时刻注意采煤机工作状态,根据现场情况适时调整,同时容易出现人员伤害。

远程控制下的记忆割煤方式解决了人员操作所带来的安全问题,与信息化、自动化相结合,实现了无人、少人模式下的煤矿生产[2-3]。

目前我国国内的采煤机记忆割煤技术还不够成熟,针对国外较为成熟的记忆割煤技术,研究德国艾柯夫公司生产的记忆采煤机,其关键原理是利用位移、速度编码器来确定机身的定位以及摇臂倾角[4]。

近年来,我国煤矿割煤技术发展较为迅速,研究成果也较为突出。

如对MG80/200-BW采煤机进行国产化改造,设计出PLC电控系统对采煤机进行远程操作,现己投入某矿1130综采工作面生产使用。

1 采煤机记忆割煤技术1. 1 采煤机记忆割煤原理采煤机记忆割煤技术是计算机技术发展的产物,其工作原理是在示范模式下,根据工作面煤层起伏高低条件由采煤机司机先割一刀,控制系统将采煤机顶滚筒与底滚筒高度等运行信息进行存储,在多刀切割的情况下建立采煤机运行轨迹曲线。

进入记忆割煤模式,采煤机根据运行轨迹曲线完成割煤,如煤层条件发生较大变化,则由采煤机司机手动操作割煤,并自动记忆调整过的割煤参数,具有简单、实用等特点[5-7]。

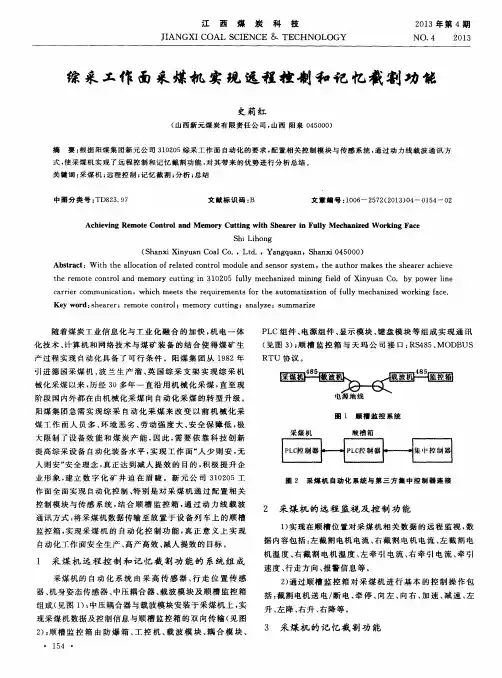

1.2 采高及挖底的测量数据现场使用双滚筒割煤机,采煤机滚筒相关参数如图1所示。

通过倾角传感器计算Y的数据,当采煤机滚筒割顶板时,滚筒高度H=R+Y+H1+ΔH1;当采煤机滚筒挖底时,滚筒高度H=R+Y-H1-ΔH1。

图1 双滚筒采煤机参数1.3 摇臂倾角补偿根据倾角传感器获得摇臂倾角,其具体方法是:分别在采煤机左右摇臂各安装一个倾角传感器,通过采煤机割煤行为获得两滚筒倾角变化以及相对水平面的倾角变化量。

倾角传感器是利用加速度可测量的原理,通过数学方法计算得出采煤机任一时刻的线速度。

测量摇臂倾角时,为减少采煤机自身倾斜带来的误差影响,还可以在机身上安装1个双轴倾角传感器,用以记录计算机身俯仰角与摇摆角,从而对摇臂倾角进行补偿计算。

在安装双轴传感器时,必须保证传感器安装面与被测物体的安装面完全紧靠、传感器轴线与被测面轴线平行的原则,减少因安装方式的错误带来新的误差,影响摇臂倾角的测量。

1.4 采煤机机身位置确定就对MG80/200-BW采煤机进行国产化改造为例,通过D齿轮传感器定位采煤机的机身。

具体原理是:通过检测采煤机行进过程中记录的D齿轮运转圈数来计算采煤机的位移,进而确定采煤机在综采工作面的合理位置,保证采煤机能够安全有效的运转。

为减少传感器在在测量过程中产生的误差,误差一旦累积会导致采煤机位置的失准,除安装D齿轮传感器外还可以在工作面机头与机尾电缆槽的固定位置各安装1块复位磁铁。

通过对传感器的复位进行机身位置的校正,减少在测量过程中的位置偏差,实现采煤机高效生产。

1.5 记忆截割技术实现记忆割煤机技术是通过采煤机记忆轨迹曲线进行切割,在采煤机轨迹运行曲线的形成过程中需要记录采高及挖地、摇臂倾角、机身位置的具体数据,并实现对数据的不断更新。

采煤机根据工作面煤层条件由采煤机司机先割一刀,电控系统割煤时的左右摇臂倾角、牵引力、机身位置、采煤机纵向倾角等参数存储并录入控制器中,采煤机司机能够通过对煤层起伏进行现场调整,之后生产过程中将由电控系统根据记忆的数据自动调整,实现采煤机自动割煤。

学习刀结束后,通过采煤机电控系统记录的摇臂倾角、机身位置等数据绘制出如图3所示的运行轨迹曲线,其中Roof为割顶曲线,Floor为切底曲线。

采煤机行走方向不同会使得左、右滚筒高度的不同。

1.6 多模式自动割煤由于工作面煤层条件的变化,采煤机记录数据时需要人工干预,对采煤机数据进行及时调整,以便在形成轨迹曲线时尽可能的减少误差,对记忆采煤机做出正确的指导,保证矿山生产的高效进行。

根据记忆割煤的发展模式,分为少人自动割煤与无人自动割煤两种模式。

少人自动割煤模式下,现场需要1名采煤机司机,必要时进行人工操作,人工干预得出的数据会录入电控系统,更新运行轨迹曲线。

而无人自动割煤模式真正实现了无人高效的生产模式,采煤机根据记忆数据完成割煤过程,保障了相关工作人员的安全性,完全由控制系统自行根据记忆数据完成后续采煤任务。

图3 采煤机行动轨迹曲线2 采煤机远程控制系统在一般的采煤机生产中,由于环境艰苦,采煤机的运行会对采煤机司机造成不可控制的伤害,对其安全性无法保障。

而远程控制的采煤机有效解决了综采工作面噪声大,容易冒顶的安全隐患,通过PLC控制实现对采煤机记忆切割的生产模式,对矿山无人化生产具有重要的意义。

在生产过程中,远程控制网络采用传输信号,能够保证传输信号快速准确的传输至采煤机,保证了采煤机的精准切割。

同时,对综采工作面采煤机及实时工作视频进行远距离观测,实现了在巷道控制台远程控制和地面监测的功能[8-10]。

2. 1 远程控制系统组成采煤机远程控制系统由视频系统和数据传输系统组成。

其设备包括固定摄影仪和云台摄影仪。

全方位采集机身动作以及周围环境等视频。

采集到的视频通过光纤传至控制台集控制中心,为工作人员提供足够的现场信息,保证操作的安全性和有效性。

控制设备、数据传输设备和数据接收设备构成数据传输系统的主要设备。

矿山工作人员利用相关设备对采煤机发出指令,信号由数据传输系统远程控制操作采煤机。

PLC作为数据中转设备的核心,通过光纤将信号准确无误传送给控制系统,控制采煤机做出反应,实现了对采煤机操作的远程控制。

2. 2 远程控制系统程序设计记忆切割过程中,电控系统中采用PLC控制器进行数据的处理、采集,并对采煤机输送运行指令,在采煤机故障时及时报警,与遥控器通信,启停联锁保护,以实现对采煤机运行状态的实时监测,提高对矿山生产进行更有效的指导。

远程控制系统具有的灵活性与可扩展性,可以考虑采用BECKHOFF可编程控制器PLC,该控制器采用标准PLC编程语言。

PLC控制器与采煤机通信采用MODBUS-P主站端口。

为保证控制系统的实时性与可靠性,采用PLCCAN总线通信协议来连接控制器与遥控器接收端。

该控制系统能够更有效、更可靠的控制采煤机的运行。

因此,能够保证操作人员在远程控制系统在指令下发的瞬间快速的实施。

2. 3 系统安全性设计1)网络安全保障有效生产。

当远程控制系统发生故障时,快速启动互锁功能不会使存储的数据丢失,能够保障恢复数据的同步性。

不会因为远程系统的故障导致生产的停顿,进而造成巨大的经济损失。

2)系统分级分配指令,防止交叉错误。

本地系统对采煤发出指令,采煤机切换远程控制进而迅速执行该项操作,操作完成后与远程系统相连接。

3 自动割煤及远程控制的应用某矿1130综采工作面采用PLC远程控制技术,该工作面煤层赋存较稳定,在开采时留下来较多煤柱,采空区区域较大。

顶板来压频繁剧烈。

实施记忆割煤以来,根据某矿实际生产情况,采用少人模式自动割煤为主,根据煤层情况进行人工适当干预。

经过长时间的使用证明,远程控制系统在保证煤矿生产的同时,通过实时传输网络更有效实现了对采煤机的精确切割,为工作面的无人化生产提供了技术性的支持。

但是,使用过程中同样存在以下缺陷和不足:①由于采煤机无法自动对煤层条件进行判断,故无法长时间使用无人控制模式;②采煤机与控制系统之间的通讯不稳定情况造成数据的丢失和延时;③对于某些特殊开采区域,采煤机不适合该区域的生产进行。

4 结论采煤机记忆切割模式的应用,有助于提高矿山的安全性,降低生产成本和工人的劳动强度;提高矿山开采效率,实现巨大经济效益;基于PLC控制的采煤机自动割煤技术提高了矿山机械化程度,为煤炭开采工艺的发展提供了进一步技术化支持。