ERW直缝焊管生产流程图

- 格式:doc

- 大小:25.00 KB

- 文档页数:2

宝钢610HFW中口径焊管厂简介宝钢股份 于云靖概述:为顺应我国能源建设飞速发展的需要,满足国内外市场对高钢级中口径HFW焊接石油套管和管线钢管的需求。

2005年,宝山钢铁股份有限公司投资约11.7亿元人民币建设的一个年产30万吨∮219.1~610mm HFW焊管的中口径直缝焊管厂。

宝钢HFW焊管厂由HFW直缝焊管生产线、焊管精整生产线、石油套管生产线和热处理线及与之配套的公辅设施组成,该厂已于2005年10月建成投产一、生产规模及产品方案宝钢HFW直缝焊管生产线设计生产规模为年生产直径∮219.1~610mm 焊管30万吨。

宝钢HFW厂在HFW直缝焊管生产线年产量30万吨框架下,年产焊接石油套管9万吨、管线管18万吨,结构用圆管1.5万吨及方、矩管1.5万吨;无缝石油套管3万吨(管体由无缝钢管厂生产)。

宝钢HFW主焊管线系根据德国SMS Meer在HFW焊管领域的最新技术成果,参考国际同类最新HFW机组的发展动态,以及国内外用户的最新要求由德国SMS Meer公司总成设计而成。

为满足国内外用户对高钢级石油套管和管线钢管的需求,这条线的设计起点就比较高,可生产的最高钢级为N80,X80,同时增设了全管热处理设备,经热处理后的钢级最高可达P110。

同时也可生产需要热处理的高等级结构钢管。

生产的产品壁厚最大可达20mm。

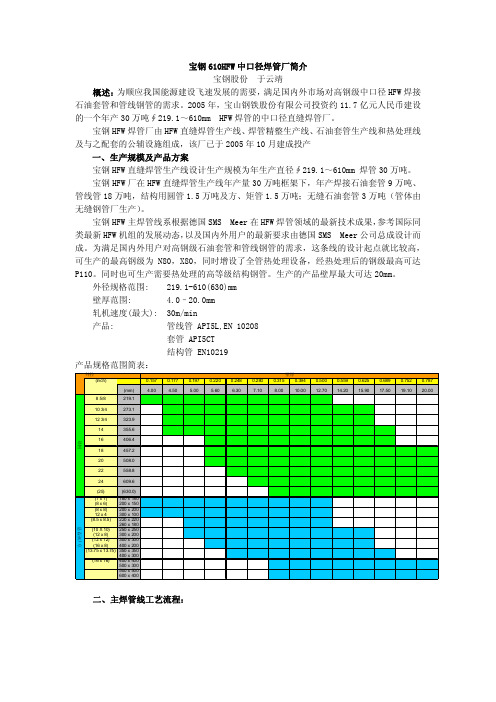

外径规格范围: 219.1-610(630)mm壁厚范围: 4.0–20.0mm轧机速度(最大): 30m/min产品: 管线管 API5L,EN 10208套管 API5CT结构管 EN10219产品规格范围简表:二、主焊管线工艺流程:三、主焊管线设备及特点:设计位于地面下的钢卷小车可以很容易的用行车或卡车上料。

小车设计坚固,最大承载可达45吨,便于使用大钢卷。

钢管小车设有驱动辊,方便在开卷机上重新定位带钢头部的位置。

开卷机:双膨胀轴式开卷机,不会损伤带钢边部, 设计可以承载最大45吨的钢卷。

三种焊管生产工艺流程钢管生产技术的发展开始于自行车制造业的兴起,19世纪初期石油的开发,两次世界大战期间舰船、锅炉、飞机的制造,第二次世界大战后火电锅炉的制造,化学工业的发展以及石油天然气的钻采和运输等,都有力地推动着钢管工业在品种、产量和质量上的发展。

通常钢管按照生产方法,分为无缝钢管和焊接钢管两种类型,无缝钢管前期已经为大家介绍了,这次主要给大家介绍焊接钢管。

焊接钢管即有缝钢管,其生产是将管坯(钢板和钢带)用各种成型方法弯卷成要求的横断面形状和尺寸的管筒,再用不同的焊接方法将焊缝焊合而得到钢管的过程。

相比于无缝钢管焊管具有产品精度高,尤其是壁厚精度、主设备简单,占地小、生产上可以连续化作业、生产灵活、机组的产品范围宽等特点。

一、螺旋钢管生产工艺大致如下:1、螺旋钢管原材料即带钢卷、焊丝、焊剂。

2、成型前带钢经过矫平、剪边、刨边,表面清理输送和予弯边处理。

3、采用焊缝间隙控制装置来保证焊缝间隙满足焊接要求,管径、错边量和焊缝间隙都得到严格的控制。

4、切成单根钢管后,每批钢管头三根要进行严格的首检制度,检查焊缝的力学性能,化学成份,溶合状况,钢管表面质量以及经过无损探伤检验,确保制管工艺合格后,才能正式投入生产。

二、直缝埋弧焊管:而直缝埋弧焊管(LSAW)一般是以钢板为原料,经过不同的成型工艺,采用双面埋弧焊接和焊后扩径等工序形成焊管。

主要设备有铣边机、预弯机、成型机、预焊机、扩径机等。

同时直缝埋弧焊管的成型型方式有UO(UOE)、RB(RBE)、JCO (JCOE)等多种。

将钢板在成型模内先压成U 形,再压成O 形,然后进行内外埋弧焊,焊后通常在端部或全长范围扩径(Expanding)称为UOE 焊管,不扩径的称为UO 焊管。

将钢板辊压弯曲成型(Roll Bending),然后进行内外埋弧焊,焊后扩径为RBE 焊管或不扩径为RB 焊管。

将钢板按J 型-C 型-O 型的顺序成型,焊后进行扩径为JCOE 焊管或不扩径为JCO 焊管UOE直缝埋弧焊管成型工艺:UOE直缝埋弧焊钢管成型工艺的三大主成形工序包括:钢板预弯边、U 成型及O 成型。

焊管的生产流程焊管是一种广泛应用于建筑、石油、天然气、电力、机械制造等领域的金属管材。

其生产流程主要包括原料准备、连续成型、焊接处理、热处理、防腐处理、质量检测和成品包装等环节。

以下是详细的介绍:一、原料准备焊管的原料主要是各种规格的钢管,这些钢管经过切割、矫直、除锈等预处理后,才能进入下一道工序。

钢管的材质、规格、质量等对焊管的生产和性能都有重要影响,因此,原料的准备工作非常重要。

二、连续成型连续成型是焊管生产的重要环节,主要是通过连续弯曲和压延的工艺,将直钢板连续卷成圆形管坯。

这一过程中,需要根据不同规格的钢管和不同材质的钢板选择适当的工艺参数,如温度、速度和压力等。

三、焊接处理连续成型后,需要对钢管进行焊接处理。

焊管的生产过程中常用的焊接方式有高频直缝焊接和埋弧焊接等。

焊接时需要控制好焊缝的质量,如焊缝宽度、深度、平整度等,以保证焊管的强度和密封性能。

四、热处理焊接完成后,需要对焊管进行热处理,以消除内应力,提高焊缝的机械性能和耐腐蚀性能。

热处理的方式根据不同的材料和用途而有所不同,通常有加热、保温和冷却三个阶段。

五、防腐处理为了提高焊管的耐腐蚀性能和使用寿命,需要进行防腐处理。

防腐处理的方法有多种,如涂层防腐、电镀防腐等。

根据不同的使用环境和要求,可以选择不同的防腐处理方式。

六、质量检测在生产过程中,需要对焊管进行全面的质量检测,以保证产品质量。

质量检测的内容包括外观质量、尺寸精度、力学性能等。

只有合格的焊管才能进入下一道工序。

七、成品包装最后,根据客户要求对成品进行包装。

包装的方式可以根据产品用途和运输方式的不同而有所不同。

包装时需要保证产品不受损坏,同时也要便于运输和存储。

直缝焊管制造工艺流程直缝焊管制造呀,那可真是个有趣的过程呢。

一、原料准备。

做直缝焊管,原料那可得选好。

一般就是钢带或者钢板啦。

这就好比咱们做饭,原料不好,做出来的东西肯定也不咋地。

这些原料得保证质量,厚度、宽度啥的都得符合要求。

就像我们挑水果,大小形状合适的才好。

从钢厂运过来的时候,得好好检查,要是有坑坑洼洼或者厚度不均匀的,那可不行。

这就像是我们挑衣服,要是有个破洞,肯定不能要啊。

二、带钢矫平。

原料准备好之后呢,带钢可能会有点弯曲或者不平整。

这时候就要进行矫平啦。

就像我们把皱巴巴的纸给弄平一样。

有专门的矫平机,把带钢送进去,通过机器的挤压和拉伸,带钢就变得平平整整的啦。

这一步可不能马虎,要是带钢不平,后面做出来的焊管可能就歪歪扭扭的,像个喝醉了酒的人一样,那可不好看,也不符合标准呢。

三、剪切和焊接。

矫平后的带钢啊,要根据需要的长度进行剪切。

这就像是咱们剪纸,要剪成合适的大小。

剪好之后呢,就要把它们焊接起来啦。

焊接可是个技术活呢。

焊工师傅就像个艺术家,拿着焊接工具,在带钢的边缘开始焊接。

焊接的时候得保证焊缝牢固、均匀。

要是焊缝有气孔或者裂缝,就像咱们盖房子,墙有个洞,那这个焊管的质量可就大打折扣了。

而且焊接的时候还得注意速度和温度,速度太快或者太慢,温度太高或者太低,都会影响焊接的效果。

四、成型。

焊接好的带钢就开始成型啦。

有专门的成型机,把带钢慢慢弯曲成圆形或者方形,这就像是把一根直直的铁丝弯成我们想要的形状。

这个过程中,机器的压力得调整好,压力太大,可能会把带钢压变形,压力太小呢,又不能让带钢很好地成型。

就像我们捏橡皮泥,用力得恰到好处才行。

成型后的焊管就初步有了个模样,看起来还挺可爱的呢。

五、焊接内缝和外缝。

成型之后的焊管啊,内缝和外缝还得再焊接一下,让它更加牢固。

这时候的焊接要求更高啦。

因为已经有了形状,焊接的时候要保证焊缝沿着缝走,不能歪。

就像我们在画一幅画,得沿着线条画才行。

内缝焊接的时候,操作空间小,这就考验焊工师傅的技术和耐心啦。

20#焊管开裂原因及改进措施一、前言我厂采用去除内外焊缝毛刺的方式生产20#无缝化ERW(高频直缝电阻)焊管,其工艺流程为:原料(中宽板带)的检验和试验纵剪分条→上料开卷→矫平一板端剪切、对焊→活套充料→辊式成形→高频感应焊接→去除焊缝内外毛刺→焊缝涡流探伤→空冷→水冷→定径→飞锯切断→取样→检验、试验→平头→水压试验→钢管整体正火→矫直→检验→包装→入库。

主要生产设备包括:开卷机、钢板矫平机、板端剪切对焊机、活套、成型机、固态高频焊接机、内外焊缝毛刺清除机、中频退火机、定径机、定尺锯切机、平头机、水压机、辊底式连续退火炉、钢管矫直机等。

11年9月份研制成功,但133和219机组生产的20#无缝焊管都出现了压扁开裂现象,且比较严重,为解决这一难题我们做了如下工作。

二、问题分析经光谱及力学性能分析,两机组原带成分和力学性能均符合内控要求,如表1所示。

由上表可以看出,虽然成分都在内控范围内,但由于成分设计不合理,导致Mn/S和Mn/Si都偏低。

金相及扫描电镜等手段分析两机组的开裂原因也不尽相同,具体分析结果如下:1、133机组焊管开裂试样分析图1 高倍结果:10X低倍结果:6.5X 试样为直径是133mm 的焊管,并经过压扁,在开裂位置取横向试样(含焊缝和开裂部分),编号为1#,并在同一试样上距焊缝弧长约20mm 的位置取纵向试样,编号为2#试样。

开裂焊管的高倍和低倍情况如上图1所示。

1#:压扁开裂沿焊缝的溶合区开始,向母材延伸,延伸方向有偏析现象(见图4),裂纹距表面约0.8mm,裂纹延伸长度约6mm,偏析主要由于硫化物引起,见图5。

2#:硫化物类夹杂物2.0级,距带钢表面约0.6mm 处(见图2),硅酸盐类夹杂物1级。

图2 近表面的硫化物100X 图3 近表面偏析现象100X图4 50X 图5 200X组织为铁素体+珠光体+魏氏组织,魏氏组织0.5 级,晶粒度9.5 级,表面有轻微偏析现象(见图3)。

工程1110006—大口径直缝焊管制作工艺工程概要:本工程大口径厚壁锥管共以下规格∮661-∮900×25×2030;∮629-∮900×25×6570;∮766-∮900×25×7520;∮780-∮900×25×2030;∮872-∮1100×45×10170;∮892-∮1100×45×2530,各16支,共128支;所有钢管要求按照GB11345-89 II 100% 检验;直径偏差0-4mm;直线度偏差不大于总长度的1/1500,制作工艺如下:一、大口径直缝焊管制作工艺:采用直缝焊管“JCO”成型制作工艺。

1、加工工艺流程:2、原材料检验:对入库的钢板、焊材的出厂材质单、理化实验报告进行检查、核对;对钢板、焊材的外观、尺寸进行检验,以上合格即可办理入库。

2.1、根据工件的特点设计出相应的加工工艺;编制工件加工工艺卡;编制焊接作业指导书。

2.2、气割下料:采用火焰切割机下料首先依据工艺卡尺寸试割,尺寸合格后再气割。

直到检测无误后方可进行下一步操作。

纵向坡口的加工:对接焊缝坡口尺寸见图(1)及加工要求。

2.3、预弯:采用1800吨端头弯曲机压制,预弯压力调为20-23Mpa.根据规格选择∮600、∮700、∮900的预弯模具,压制接头应均匀平直,不得产生急弯,t=25mm的钢板预弯宽度不得小于150mm, t=40mm的钢板预弯宽度不得小于10mm, t=45mm的钢板预弯宽度不得小于250mm,示图如下:2.4、数控折弯:采用3200吨数控制管液压机,单机折弯,压力调为1450.根据钢板规格和弯曲半径设置折弯参数,t=25mm的钢板,折弯模具开口宽度320mm, t=40mm的钢板,折弯模具开口宽度不得小于400mm, t=45mm的钢板折弯模具开口宽度不得小于500mm折弯过程示意图如下:检验:成型过程中用标准样板检测弧度是否合格,前几刀要检测钢板弯曲部位的直线度,压制完成每一根后,由质检员检测外圆直线并符合如下标准:圆弧:±D/1002.5、合缝:采用大功率液压合缝机将对称的两部分组合(1)组装示意图如下:(2)检验:操作工在第一根合缝时,检验端头周长是否合格.周长偏差1至4mm.中间每2米检测一次周长,控制错边量不得大于钢板厚度的1/10,且不大于2mm。

焊管生产工艺流程嗨,朋友们!今天我要带你们走进焊管生产的奇妙世界。

你知道那些在建筑、机械制造等众多领域广泛应用的焊管是怎么生产出来的吗?这可真是个超级有趣的过程呢!在焊管厂,有一群技艺娴熟的工人师傅,就像一群魔法师一样。

这焊管生产的第一步啊,就是原料的准备。

那原料是什么呢?通常是钢带卷,这些钢带卷就像一个个巨大的金属饼,整整齐齐地堆放在仓库里。

采购部门的小李就负责确保钢带卷的质量和数量。

他眼睛可尖了,每次钢带卷到货,他就像挑宝贝一样仔细检查。

“这钢带卷的厚度得均匀啊,要是薄厚不一,那后面可就麻烦喽!”他常常这样念叨着。

当合格的钢带卷被运到生产线上后,就开始了下一道工序——钢带的开卷和矫平。

想象一下,钢带卷就像一个紧紧蜷缩着的大蛇,现在要把它慢慢舒展开来。

开卷机就像一双温柔又有力的大手,缓缓地将钢带卷打开。

可这刚打开的钢带啊,就像皱巴巴的衣服,是不平直的。

这时候矫平机就登场啦。

矫平机就如同一个超级熨斗,把钢带的褶皱都给熨平了。

负责这道工序的老王师傅,那经验可是相当丰富。

他一边操作着机器,一边还和旁边的徒弟小赵打趣说:“这钢带啊,就跟调皮的孩子似的,得好好给它整一整才行。

”经过矫平的钢带,就来到了剪切对焊工序。

这就好比给钢带做个小手术。

要把钢带按照合适的长度剪断,然后把两段钢带的头部焊接起来。

这个焊接可不像我们平时看到的简单焊接哦。

焊工师傅们就像精细的工匠,使用专门的焊接设备,那一道道电弧就像闪烁的精灵,在钢带的接口处欢快地跳跃着。

“这焊接啊,得焊得牢固又平整,不然在后面的工序中就容易出问题,那可就前功尽弃啦!”焊工老张严肃地对新来的小徒弟说。

接下来就是成型工序啦。

这可是焊管生产中的关键环节呢!钢带要通过一系列的轧辊,就像经过一道道神奇的模具一样,逐渐变成圆形或者方形等各种形状的管坯。

这轧辊就像是一个个雕塑家的手,精心地塑造着钢带的形状。

负责调整轧辊的大刘师傅,每次都全神贯注地工作着。

他说:“这轧辊的间距和角度啊,哪怕有一点点偏差,出来的管坯就可能是个次品,咱可不能马虎呀。

ERW直缝焊管生产流程图二、流程中相关设备性能能力简介1.开卷机:板宽为400-1250mm, 可拆内径¢610-760mm ,外径¢1200-1800(max2000mm)mm, 材质≤X70(标准APISpec5L)2. 夹送矫平机:钢带宽度400-1250mm;钢带厚度4-14mm;3.剪焊机:钢带宽度400-1250mm,钢带厚度4-14mm , 材质X70;4.水平螺旋活套:进料圆直径¢12000mm,出料圆直径¢4600mm,出料圆上带钢螺旋角5.363°,入口速度40-180m/min,出口速度8-25m/min;5.精矫平机:钢带宽度430-1250mm ,钢带厚度4-14mm ,矫平辊直径¢180mm ,辊身长1350mm。

6.圆盘切边机:刀盘直径¢480mm,剪切方式拉剪;7.成型机:钢管外径¢127- ¢381(5″-15″)钢管壁厚4-14mm,钢管长度6-14m,高频直缝连接焊辊压冷弯(W成型)8.焊接机组:钢管直径¢127- ¢381mm, 壁厚4-14mm.9.定径机组:钢管直径¢127- ¢381mm,壁厚4-14mm;10.滚压切割:切割范围¢127- ¢381,壁厚4-14mm, 切割速度30m/min。

11.平头倒棱机:加工范围¢127- ¢381,壁厚4-14mm,处理能力2根/min12.静水压试验机:适应范围¢127- ¢381,最大试验压力25Mpa,处理速度1.5根/min,13.在线超声波探伤机:适应范围,管径¢127- ¢381,垂直线性优于3%,水平线性优于1%,动态范围≥35dB,缺陷检出率≥95%,灵敏度余量优于35dB.14.离线超声波探伤机:适应范围,管径¢127- ¢381,垂直线性优于3%,水平线性优于1%,动态范围≥35dB, 缺陷检出率≥95%,灵敏度余量优于35dB.,15.中频热处理器:功率600KW2台,加热温度:500℃-1200℃,频率1KHZ-2KHZ,速度6-25m/min, 加热宽度≥20mm,材质X70, 套管J55。

ERW直缝焊管生产流程图

二、流程中相关设备性能能力简介

1.开卷机:板宽为400-1250mm, 可拆内径¢610-760mm ,外径¢1200-1800(max2000mm)mm, 材质≤X70(标准APISpec5L)

2. 夹送矫平机:钢带宽度400-1250mm;钢带厚度4-14mm;

3.剪焊机:钢带宽度400-1250mm,钢带厚度4-14mm , 材质X70;

4.水平螺旋活套:进料圆直径¢12000mm,出料圆直径¢4600mm,出料圆上带钢螺旋角

5.363°,入口速度40-180m/min,出口速度

8-25m/min;

5.精矫平机:钢带宽度430-1250mm ,钢带厚度4-14mm ,矫平辊直径¢180mm ,辊身长1350mm。

6.圆盘切边机:刀盘直径¢480mm,剪切方式拉剪;

7.成型机:钢管外径¢127- ¢381(5″-15″)钢管壁厚4-14mm,钢管长度6-14m,高频直缝连接焊辊压冷弯(W成型)

8.焊接机组:钢管直径¢127- ¢381mm, 壁厚4-14mm.

9.定径机组:钢管直径¢127- ¢381mm,壁厚4-14mm;

10.滚压切割:切割范围¢127- ¢381,壁厚4-14mm, 切割速度30m/min。

11.平头倒棱机:加工范围¢127- ¢381,壁厚4-14mm,处理能力2根/min

12.静水压试验机:适应范围¢127- ¢381,最大试验压力25Mpa,处理速度1.5根/min,

13.在线超声波探伤机:适应范围,管径¢127- ¢381,垂直线性优于3%,水平线性优于1%,动态范围≥35dB,缺陷检出率≥95%,灵敏度余量优于35dB.

14.离线超声波探伤机:适应范围,管径¢127- ¢381,垂直线性优于3%,水平线性优于1%,动态范围≥35dB, 缺陷检出率≥95%,灵敏度余量优于35dB.,

15.中频热处理器:功率600KW2台,加热温度:500℃-1200℃,频率1KHZ-2KHZ,速度6-25m/min, 加热宽度≥20mm,材质X70, 套管J55。