无铬碱性耐火砖-镁亚铁、铝尖晶石砖

- 格式:pdf

- 大小:671.41 KB

- 文档页数:2

耐火材料种类、性能及检测目前,工业上使用的耐火材料种类繁多,性能各异,涉及工业生产的各个领域。

生产水泥使用的耐火材料应满足水泥生产工艺的要求,本文针对水泥回转窑系统使用耐火材料的种类及性能,从耐火砖和耐火浇注料二个方面进行介绍。

第一节回转窑工艺特性对耐火材料的要求一、简介回转窑的工艺特性:1.窑温高,对耐火材料的损坏加剧,水泥熟料熔体中的C3A(铝酸三钙)、C4AF(铁铝酸四钙)等侵蚀程度加大,窑内过热导致热应力破坏加剧。

2.窑速快,单位产量加大,机械应力和疲劳破坏加大。

3.碱、氯、硫等组分侵蚀严重,硫酸盐和氯化物等挥发、凝聚、反复循环富集,加剧结构剥落损坏。

4.窑径大,窑皮的稳定性差。

5.窑系统结构复杂,机械电气设备故障增加,频繁开停窑导致热震破坏加剧。

二、预分解窑对耐火材料的要求1.常温力学强度和高温结构强度要高,窑内不管烧成状况的好坏,窑内温度在10000C以上,要求耐火砖荷重软化温度高。

2.热震稳定性要好,即抵抗窑温剧烈变化而不被破坏的能力好。

在停窑,开窑以及窑运转状态不稳定的情况下,窑内的温度变化较大,要求窑衬在温度剧烈变化的情况下,不能有龟裂或者剥落,要求在操作时尽量使窑温稳定。

3.抗化学侵蚀性要强,在窑内烧成时,所形成的灰分、熔渣、蒸气会对窑衬产生侵蚀。

4.耐磨及力学强度要高,窑内生料的滑动及气流中粉尘的磨擦,对窑衬造成磨损。

尤其是开窑的初期,窑内还没有窑皮保护时更是如此。

窑衬还要承受高温时的膨胀应力及窑筒体椭圆变形所造成的应力。

要求窑衬要有一定的力学强度。

5.窑衬具有良好的挂窑皮性能,窑皮挂在衬砖上,对衬砖有保护作用,如果衬砖具有良好的挂窑皮性能并且窑皮也能够维持较长时间,可以使窑衬不受侵蚀与磨损。

6.气孔率要低,如果气孔率高会造成腐蚀性的窑气渗透入衬砖中凝结,毁坏衬砖,特别是碱性气体。

7.热膨胀安定性能要好,窑筒体的热膨胀系数虽大于窑衬的热膨胀系数。

但是窑筒体温度一般都在280-450度左右,而窑衬砖的温度一般都在800度以上,在烧成带温度有1500度,窑衬的热膨胀比窑筒体要大,窑衬容易受压力造成剥落。

第32卷第2期武汉科技大学学报V ol.32,N o.22009年4月Journal of Wuh an U niversity of Science and T echnology Apr.2009 收稿日期:2008210210 作者简介:杨 斌(19842),男,武汉科技大学硕士生.E 2mail :yangbin850307@水泥窑用方镁石2铁铝尖晶石砖的性能研究杨 斌,顾华志,汪厚植,云 海(武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉,430081)摘要:以电熔镁砂、铁粉、氧化铁粉和α2Al 2O 3粉为原料,制备方镁石2铁铝尖晶石砖,研究了烧结温度和铁加入量对方镁石2铁铝尖晶石砖性能的影响,采用XRD 和SEM 对试样的物相组成和显微结构进行了分析和表征。

结果表明,提高烧结温度有利于方镁石2铁铝尖晶石砖性能的提高,1500℃烧成的试样最致密,综合性能较好,增大铁加入量不利于方镁石2铁铝尖晶石砖性能的提高。

与直接结合镁铬砖相比,方镁石2铁铝尖晶石砖的常温耐压强度、抗折强度和热震稳定性较好,挂窑皮性和抗侵蚀性与其相近。

关键词:水泥窑;原位合成;方镁石2铁铝尖晶石砖中图分类号:TQ175.73 文献标志码:A 文章编号:167423644(2009)022******* 镁铬砖因其优良的抗侵蚀性能和挂窑皮性能被普遍用于水泥窑,但其生产和使用过程中产生的大量六价铬对环境造成了危害[1]。

为减轻对环境的危害,国内外同行都在致力于新产品的开发。

目前所开发出的产品有:镁尖晶石砖、白云石砖、镁锆砖和方镁石2铁铝尖晶石砖[2]。

通过对上述产品性能的研究以及在水泥回转窑上使用结果对比发现,方镁石2铁铝尖晶石砖的使用性能最好(尤其是挂窑皮性能)[3]。

用反应烧结法合成铁铝尖晶石,再与镁砂混合制砖[4],由于工艺复杂,能耗较高,应用受到了限制。

原位合成法省去了铁铝尖晶石的预合成过程,其工艺简单,利于节能降耗,但有关方面的研究报道很少。

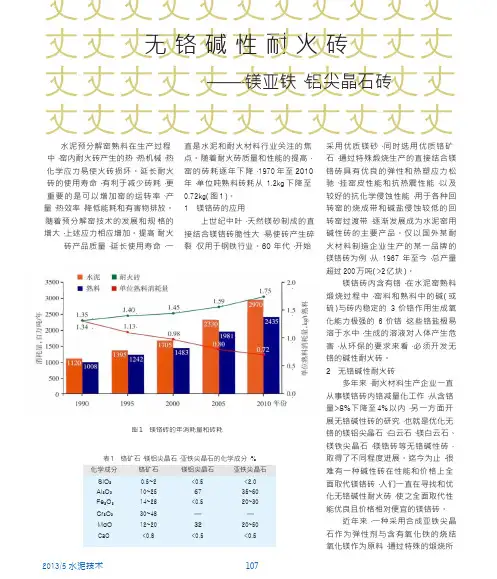

3500 水泥 耐火砖 2 0熟料单位熟料消耗量1 753000 1 59年 2500 1 35 1 5 熟料 1 40 1 45 2970/kg/t 2435百万吨20001 341 132330 , 17050 8072 单位熟料消耗量丈丈丈丈丈丈丈丈丈丈丈丈丈丈无丈铬丈碱 丈性 耐丈火丈砖丈丈丈丈丈丈丈丈——丈镁亚丈铁、铝丈尖晶丈石砖丈丈丈丈丈丈丈丈丈丈丈丈丈水泥预分解窑熟料在生产过程 中,窑内耐火砖产生的热、热机械、热 化学应力易使火砖损坏。

延长耐火 砖的使用寿命,有利于减少砖耗,更 重 要 的 是 可 以 增 加 窑 的 运 转 率 、产 量、热效率,降低能耗和有害物排放。

随着预分解窑技术的发展和规 格的增大,上述应力相应增加。

提高 耐火砖产品质量,延长使用寿命,一直是水泥和耐火材料行业关注的焦 点。

随着耐火砖质量和性能的提高, 窑 的 砖 耗 逐 年 下 降 ,1970 年 至 2010 年,单位吨熟料砖耗从 1.2kg 下降至 0.72k g (图 1)。

1 镁铬砖的应用上世纪中叶,天然镁砂制成的直 接结合镁铬砖脆性大,易使砖产生碎 裂,仅用于钢铁行业。

60 年代,开始采 用 优 质 镁 砂 ,同 时 选 用 优 质 铬 矿 石,通过特殊煅烧生产的直接结合镁 铬砖具有优良的弹性和热塑应力松 驰、挂窑皮性能和抗热震性能,以及 较好的抗化学侵蚀性能,用于各种回 转窑的烧成带和碱盐侵蚀较低的回 转窑过渡带,逐渐发展成为水泥窑用 碱性砖的主要产品。

仅以国外某耐 火材料制造企业生产的某一品牌的 镁铬砖为例,从 1967 年至今,总产量 超过 200 万吨(>2 亿块)。

镁铬砖内含有铬,在水泥窑熟料 煅烧过程中,窑料和熟料中的碱(或 硫)与砖内稳定的 3 价铬作用生成氧 化能力极强的 6 价铬,这些铬盐极易 溶于水中,生成的溶液对人体产生危 害,从环保的要求来看,必须开发无 铬的碱性耐火砖。

直截缔结镁铬砖和尖晶石砖作为钢铁回转窑烧成带、过渡带窑衬材料已有久远历史。

早在上世记60年代日本就已经入手研制直截缔结镁铬砖,而尖晶石砖比直截缔结镁铬砖铬砖略晚些。

外国在70年代这两种砖已用于钢铁回转窑,获取良好的采用成效。

我国在80年代引入日本旭硝子企业出产的直截缔结镁铬砖和尖晶石砖,用于淮海钢铁厂Ф5.8m×97m预热器窑的烧成带和过渡带,之后又引入德国雷法企业和奥地利奥美企业的直截缔结镁铬砖,用于冀东钢铁厂、宁国钢铁厂4000t/d 的Ф4m×60m窑外解体窑。

我们对引入的直截缔结镁铬砖砖和尖晶石砖开展解剖、剖解、入手研制。

上世记80年代末在湿法钢铁窑上试工,90年代用于2000t/d窑外解体窑上,砖的机能和采用成效均莫如外国,其重要缘由是我们引用电熔镁砂作为直截缔结镁铬砖和尖晶石砖重要原料之一,电熔镁砂结晶颗粒大、致密,用于生铁窑出产的衬砖颇为得体,它抗腐蚀性强,不易渗入,但致命要害是衬砖脆性大,热震安定性差,所以在钢铁窑上的采用成效莫如外国砖炉龄长。

那时海内没有有高纯烧结镁砂,只会用电熔镁砂来做砖,以后冶炼制度引入外国高温竖窑烧镁砂,解决了钢铁窑用高纯烧结镁砂来出产直截缔结镁铬砖和尖晶石砖的事情。

这两种砖在钢铁窑上应用已有40余年的历史,当前海内外直截缔结镁铬砖和尖晶石砖已发展成系列化,有多项商品可供钢铁窑应用,德国悟而发白云石企业曾经经想用白云石砖来取代直截缔结镁铬砖,这样可解决铬污染事情。

因白云石砖极易液化,难以保管,而且采用成效也未论证优于直截缔结镁铬砖,所以一直未能得到推及应用。

直截缔结镁铬砖和尖晶石砖能常年应用于钢铁窑上,重要是它们的物化机能合用于钢铁窑烧成带和过渡带的要求。

钢铁窑烧成带、过渡带的窑衬材料要求耐高温、耐热变化、耐化工腐蚀及耐机器败坏等条件,要求比较苛求,而并且是几种条件复合、交错败坏衬砖。

因为钢铁窑重型化,对耐火材料的要求更高,更苛求,这也促成了钢铁产业用耐火材料的发展。

水泥窑用碱性耐火材料的要求及使用--------------------------------------------------------------------------------作者:网摘20世纪70年代中期,我国水泥窑用耐火材料主要是铝硅质耐火材料,如高铝砖、黏土砖及水泥砖等。

镁铬砖仅在少数水泥窑上使用,而且这种镁铬砖是适用于冶金平炉上,其性能和规格尺寸对水泥窑均不适宜。

20世纪70年代后期,我国出现了新型干法水泥窑,对窑衬材料提出了更高的要求。

为了适应水泥工业的变化与发展,经过数十年的科研、设计及开发应用,使我国水泥窑用耐火材料水平有了显著的变化和提高。

在品种和性能上均达到了国际先进水平,但不足之处是耐火砖外观尺寸及质量稳定性还有一定的差距。

当前,水泥行业主要的耐火材料是碱性耐火材料、不定形耐火材料和隔热耐火材料。

因篇幅有限,本文仅就碱性耐火材料的要求及使用情况加以阐述。

1.新型干法水泥窑用耐火材料大型SP窑和PC窑的窑筒内,直接结合镁铬砖用于烧成带,尖晶石砖或易挂窑皮且热震稳定性能较好的镁铬砖用于过渡带,高铝砖用于分解带,隔热型耐碱黏土砖或普通型黏土砖用于窑筒后部,耐火浇注料或适用的耐火砖用于前后窑口;在预热系统内,普通型耐碱黏土砖及耐碱浇注料用于拱顶,高强型耐碱黏土砖用于3次风管,并配用大量的耐火浇注料、系列隔热砖和系列硅酸钙板。

在窑门罩和冷却机系统内,除选用上述材料外,还配用碳化硅砖和碳化硅复合砖,系列隔热砖、系列耐火浇注料、系列硅酸钙板和耐火纤维材料等七大类30余种耐火材料。

在日产2000吨水泥窑上,耐火砖建设用量达1600吨以上,正常生产时年消耗用量达400吨以上。

2.预分解窑对耐火材料的要求统水泥回转窑的转速慢,预分解窑的转速是传统水泥窑的3~4倍,高温高转速和大直径,使预分传解窑窑体、窑衬所承受的热应力要比传统水泥窑大很多。

经预热器、增湿塔、电收尘的多次搜集,预分解窑中的K2O、SO2、KCl等组分挥发后难于溢出窑系统以外。

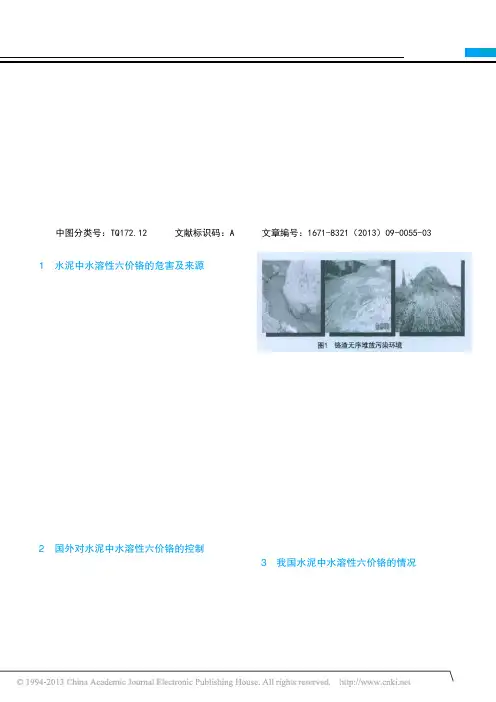

标准与质量Standard&Quality1 水泥中水溶性六价铬的危害及来源水溶性铬,一般指铬酸盐或重铬酸盐,以3+和6+两种价态存在,其中六价铬毒性较强,一旦土壤或地下水受到铬污染,将造成土壤不能耕作,地下水无法饮用的严重后果。

如果不采取专门的治理措施,这种污染几十年无法消除,对生态的破坏长期无法恢复。

由于六价铬能透过细胞膜,具有强氧化作用,严重损伤人体的消化道、呼吸道、皮肤和粘膜,对健康危害非常大。

从一些新闻报道方面看到我国铬渣的无序堆放以及对环境的污染是触目惊心见图1。

从2005年起,水泥中水溶性六价铬标准起草小组对目前我国水泥产品中的水溶性六价铬的主要来源进行了调研。

通过两年多的取样检测,基本确定来源如下:①水泥原料如泥灰岩或石灰石、黏土、铁矿等常含有微量铬;②原料的破碎、生料及水泥的粉磨研磨体均可由于含铬破碎、研磨介质的磨损而引人水泥中;③水泥回转窑高温带使用含铬耐火砖,在回转窑的高温及出口处由于风压高及炉料高碱度等条件的影响,使铬氧化,致使水泥熟料含有水溶性六价铬;④含铬废弃物作为替代燃料或原料的利用也是其中原因之一。

2 国外对水泥中水溶性六价铬的控制上个世纪中叶前后,在欧洲许多国家的一些建筑业工人,由于经常用手直接接触水泥或其拌合物,一度患上职业病——皮肤湿疹,即所谓“水泥湿疹”当时由于不了解真相,一直认为这是水泥的高碱性腐蚀皮肤所致。

直到20世纪70年代后,欧洲各国对水泥湿疹的发病原因及防治进行了研究,问题才得以澄清。

1972年的统计结果显示,欧洲水泥中含有的水溶性六价铬一般在1~40mg/kg的范围之内。

通过实验证明,水泥加水搅拌后,其中含有的水溶性六价铬迅速溶出,此时使用处于塑性阶段的新拌和水泥浆体、砂浆或混凝土,如不采用合理的劳动保护措施,对于敏感人群就会导致皮肤过敏,以至于形成难以治愈的水泥过敏性接触湿疹,通常表现为疼痛、溃烂,严重时甚至会导致失去劳动能力。

丹麦在1983年对水泥中水溶性六价铬不超过2ppm作了限定。

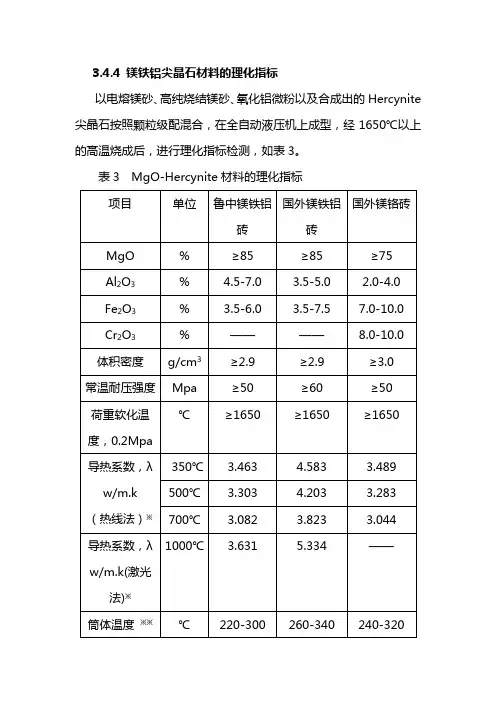

3.4.4 镁铁铝尖晶石材料的理化指标以电熔镁砂、高纯烧结镁砂、氧化铝微粉以及合成出的Hercynite 尖晶石按照颗粒级配混合,在全自动液压机上成型,经1650℃以上的高温烧成后,进行理化指标检测,如表3。

表3 MgO-Hercynite材料的理化指标※导热系数是在同等条件下进行对比测试。

※※筒体温度为国内某水泥公司提供。

对水泥回转窑烧成带材料来讲,良好的挂窑皮性能和较低的导热率是非常关键的。

镁铁铝尖晶石砖中含有铁和铝的氧化物,很容易与水泥熟料反应形成C4AF(铁铝酸四钙);而C4AF即为性能很好的窑皮结合相。

用于烧成带的耐火材料的导热率高,则导致该段带的筒体温度过高,回转窑窑体易于扭曲、变形,进而影响生产。

为降低材料的导热率,通过控制复相尖晶石的结晶形态、成分以及合成中的反应气氛等,使基于该尖晶石的镁铁铝尖晶石砖的导热率却大幅度降低,这对于基于氧化镁的镁质材料来讲是非常难以做到的,这也是该材料最突出的优点。

由表2可以看出,新研制的镁铁铝尖晶石砖的导热率仅为3.463 w/m.k(350℃),比国外同类产品(4.583 w/m.k)降低很大。

经多家水泥厂家使用反馈和现场扫描,基于该镁铁铝尖晶石砖的回转窑的筒体温度降低明显、节能显著。

3.5在国内外回转窑上的应用2009年8月在拉法基公司北京兴发水泥厂的回转窑烧成带上砌筑了新研制的镁铁铝尖晶石砖,平稳运行9个多月仍然很好,后因整体大修而被更换掉;从运行情况看,该砖挂窑皮性非常出色,筒体温度正常。

2009年10月鲁中水泥公司在5000吨/日(实际日产5800吨)生产线上砌筑了镁铁铝尖晶石砖。

截止到2010年12月10日已经稳定运行了14个月(整个使用过程中停窑7次),并于2010年11月10日测定筒体温度为250℃;根据工厂预计,还可继续应用4个月以上。

与镁铁铝砖同砌在烧成带的镁铬砖已经更换了三次。

镁铬砖在正常使用时的寿命在8-10个月,若停窑操作频繁,则寿命可能仅一两个月。