新型108t通用敞车车体结构强度分析

- 格式:pdf

- 大小:1.43 MB

- 文档页数:7

新能源客车车身结构设计及强度分析冯启庆张术丽吴津宇发布时间:2023-05-08T01:55:09.234Z 来源:《国家科学进展》2023年3期作者:冯启庆张术丽吴津宇[导读] 随着社会的进步和技术的发展,新能源客车逐渐成为公共交通工具的重要组成部分。

天津广通汽车有限公司 300000摘要:随着社会的进步和技术的发展,新能源客车逐渐成为公共交通工具的重要组成部分。

相较于传统的燃油客车,新能源客车具有环保、节能、安全等优势,受到越来越多人的关注和追捧。

其中车身结构作对其安全性、稳定性和舒适性等方面起着至关重要的作用。

新能源客车在运行过程中,需要承受来自路面的各种载荷和惯性力,同时还需要考虑电池组和电动机等组件的重量和安装位置。

因此车身结构的设计和强度分析是新能源客车开发的关键技术之一。

本文对新能源客车车身结构设计及强度展开论述,并提出几点思考,旨在提高客车的安全性和稳定性。

关键词:新能源客车、新能源客车、强度分析引言新能源技术的不断发展和应用使得新能源客车逐渐成为现代公共交通工具的重要组成部分。

新能源汽车成为了全球汽车工业发展的重要方向。

作为新能源汽车的代表之一的新能源客车以其经济实用的特点逐渐成为公共交通出行的首选,被广泛应用于城市公交、旅游巴士、机场大巴等领域。

新能源客车相较于传统燃油客车,具有很大的改变,如电池组的安装、位置的选定、体积和重量的增大等。

因此为了确保新能源客车的安全性和稳定性,在设计和生产过程中需要充分考虑其特点和运行环境,并采取相应的措施。

一、新能源客车车身结构设计方案(一)轻量化设计方案首先采用高强度、轻质的材料是实现新能源客车轻量化设计的重要手段。

通过使用铝合金、碳纤维等高强度、轻质材料来替代传统的钢材,可以有效地降低车身重量,提高整车的能源利用率和运行效率。

在车身结构设计中,可采用复合材料、结构胶等新材料,增加车身强度和刚度,提高整车的安全性和稳定性。

其次冗余的零部件和附件会增加车辆重量,并对车辆性能产生不利影响。

高速列车车体结构抗冲击特性分析与优化方法随着科技的不断进步,高速列车成为现代城市交通中不可或缺的一部分。

高速列车的安全性和稳定性是保障乘客安全出行的关键。

在高速列车设计中,车体结构的抗冲击能力是一个重要的考虑因素。

本文将重点讨论高速列车车体结构抗冲击特性的分析与优化方法。

首先,我们需要了解高速列车在运行过程中所面临的冲击力。

高速列车在行驶过程中,会受到多种力的影响,如弯道转向力、制动力、列车之间的挤压力等。

这些力的作用会对车体产生冲击,对车体结构提出了较高的要求。

为了分析高速列车车体结构的抗冲击特性,常用的方法是有限元分析。

有限元分析利用数学模型和计算机仿真技术,可以对车体结构进行精确的分析。

通过有限元分析,可以模拟各种冲击力的作用,计算出车体在不同冲击条件下的位移和应力分布情况。

在进行有限元分析时,需要对车体结构进行合理的建模。

对于高速列车车体结构,我们可以将车体分为若干个部分,如车头、车厢、底盘等。

每个部分的材料和尺寸都需要考虑进去。

此外,在建模过程中,还需要考虑车体与轮轨系统之间的耦合效应。

有了合适的模型后,我们可以开始进行有限元分析。

首先,需要确定冲击条件。

根据实际情况选择不同的冲击力大小和方向,模拟真实的运行情况。

然后,通过有限元软件进行计算,得出车体在不同冲击条件下的响应。

这些响应包括位移、应力和变形等。

得到冲击响应后,就可以进行优化了。

优化的目的是使得车体结构在冲击力的作用下具有较好的稳定性和抗冲击能力。

常见的优化方法包括结构参数调整、材料选择和加强设计等。

首先,结构参数调整是一种常见的优化方式。

通过调整车体的几何形状和尺寸,可以改变车体的刚度和强度分布,从而提高车体的抗冲击能力。

通过有限元分析得到的响应结果,可以指导我们调整车体的参数,找到最优的结构。

其次,材料选择也是一个重要的优化方向。

不同的材料具有不同的力学性能和耐冲击性能。

通过选择合适的材料,可以提高车体的抗冲击能力。

例如,使用高强度钢材和复合材料等可以增加车体的强度和刚度,提高车体的抗冲击能力。

工装设计—108—新型高速动车组车体结构强度分析优化设计曲 哲 寇晓阳 李志申(中车唐山机车车辆有限公司,河北 唐山 064000)一种新的高速动车组旨在满足人们逐渐对铁路运输行业增加的要求,主要是基于机车装配系统要求的交流电传线控动态运动的开发整车组。

该动车组采用八台动力分散设计,能够满足对统一类型的有效确定。

除此之外,该篇文章在保证原有结构的强度和动态性能的基础上,对车体结构的设计进行了适当的改变。

1 车体参数和结构特点 1.1新型高速动车组的车体参数 在研究任何一个新内容的时候,必须事先制定相应的规则。

只有这样,工作人员在具体的工作中才能够有一个相应的规定和标准。

在研究动车组车体参数的时候,我们发现这个动车组的车体参数不仅经济系数较高,在应用层面也非常适用。

这主要的原因就是,动车组的车体参数在进行研究之前,有一个较为先进并且十分可靠的设计原则。

动车组的车体结构构成因素非常复杂,不仅应用了大型中空铝合金因素,还在其中科学应用了先进的焊接技术,导致新型高速动车组的筒形结构从整体上有了较为稳定的支撑。

车体的承载结构既包括车体的底架部分,又包括车体的车顶,除此之外,还包括端墙以及侧墙等各个方面,只有这几个方面合而为一,才能构成一个真正的整体,从而增强车体的隔音效果,完善车体防振功能,进一步推动新型高速动车组的结构可以得到更好的优化。

表1 动车组主要技术参数(单位:mm)参数名称 参数值(单位:mm)轨距 1435车辆长度 24500车辆定距 17375车体宽度 3265车顶距轨面高度 3890铝地板面高 1180 1.2 新型高速动车组的车体结构 动车组的车体结构主要由底架,侧墙,车顶以及端墙和司机室等五个部分共同组成。

在对车体的底架进行设计的时候,必须要让车体长度有充分的保障。

除此之外,在新型高速动车组的车体结构设计过程当中,要合理的应用焊接技术,通过将两侧的边梁有力的焊在一起,进而形成良好的受力面,对整个车体起到支撑的作用。

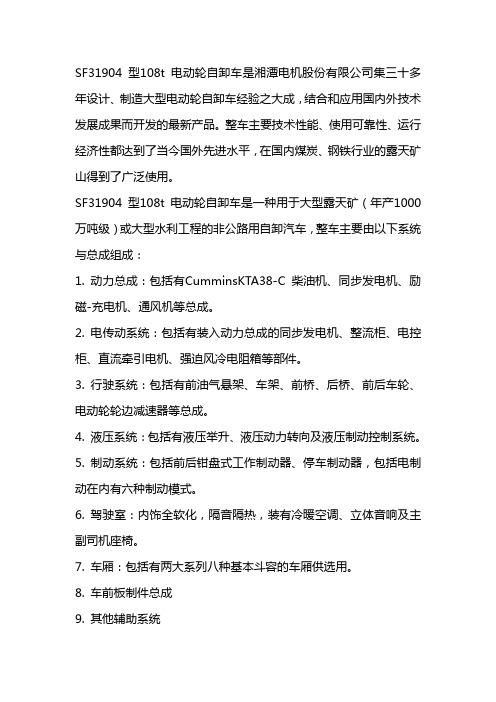

SF31904 型108t 电动轮自卸车是湘潭电机股份有限公司集三十多年设计、制造大型电动轮自卸车经验之大成,结合和应用国内外技术发展成果而开发的最新产品。

整车主要技术性能、使用可靠性、运行经济性都达到了当今国外先进水平,在国内煤炭、钢铁行业的露天矿山得到了广泛使用。

SF31904 型108t 电动轮自卸车是一种用于大型露天矿(年产1000 万吨级)或大型水利工程的非公路用自卸汽车,整车主要由以下系统与总成组成:1. 动力总成:包括有CumminsKTA38-C 柴油机、同步发电机、励磁-充电机、通风机等总成。

2. 电传动系统:包括有装入动力总成的同步发电机、整流柜、电控柜、直流牵引电机、强迫风冷电阻箱等部件。

3. 行驶系统:包括有前油气悬架、车架、前桥、后桥、前后车轮、电动轮轮边减速器等总成。

4. 液压系统:包括有液压举升、液压动力转向及液压制动控制系统。

5. 制动系统:包括前后钳盘式工作制动器、停车制动器,包括电制动在内有六种制动模式。

6. 驾驶室:内饰全软化,隔音隔热,装有冷暖空调、立体音响及主副司机座椅。

7. 车厢:包括有两大系列八种基本斗容的车厢供选用。

8. 车前板制件总成9. 其他辅助系统电动轮自卸车的无级变速电传动系统与机械传动系统在工作原理上是不同的。

电动轮自卸车的工作原理是:柴油机带动同步发电机运转,经由励磁系统调控发电机的输出电流、电压,经整流柜整流后变成直流,通过电缆送到后桥电动轮内的两台直流牵引电机。

电机转子的旋转运动,经轮边减速器减速后(速比27.3:1)带动车轮转动。

第三节整车外形尺寸与技术参数型号 SF31904形式 4×2 后轴驱动整车整备质量 85t额定装载质量 108t空载轴荷分配前轴 46%后轴 54%满载轴荷分配前轴 33%后轴 67%轴距 5100mm前轮距 4680mm后轮距 4030mm整车最大外形尺寸长10882mm(注:配第一系列岩土车厢)宽6276mm高5505mm最小离地间隙(满载后轴下) 596mm 车厢倾斜角 45º车厢容积车厢倾卸时间 20s发动机型号 CumminsKTA38-C 或发动机额定功率油耗 225g∕kW〃h 最大车速 45km∕h稳定车速 4%坡道≥18km∕h8%坡道 10.5km∕h恒定精度±6.5%加速时间(0-30km∕h)≤20s最大爬坡度 17.5%额定爬坡度 8%制动距离(初速30km∕h)<18m电制动功率 1200kW最小转弯直径 24m前束 12。

高速动车组车体结构强度及动态特性研究的开题报告一、选题背景和意义高速动车组在世界范围内已经成为城际交通和长途客运的主要交通工具,其速度和安全性能已经深入人心。

但是,由于旅客和设备的体量和重量较大,高速动车组在运行过程中会受到各种外力的作用,车体结构的强度和动态特性是影响其运行安全和运行效率的关键因素。

因此,对高速动车组车体结构强度和动态特性进行研究具有重要的理论和实践意义。

二、研究内容和方法本研究从高速动车组运行过程中受到的外力着手,重点研究车体结构的强度和动态特性。

具体包括以下内容:1.分析高速动车组在运行过程中可能受到的各种外力和荷载,包括气动力、轨道作用力、弯曲和剪切应力、激振等。

2.建立高速动车组车体结构的有限元模型,包括车体主体、悬挂系统和轮轴系统等,对车体结构进行强度分析和模态分析。

3.对高速动车组运行过程中的特殊情况进行仿真分析,包括空气动力学效应、减震系统的影响等。

4.选择适当的试验方法对模型进行验证和优化。

三、研究预期结果通过对高速动车组车体结构强度和动态特性的综合研究,本研究预期实现以下目标:1.建立高速动车组车体结构强度和动态特性分析的综合模型。

2.分析高速动车组在不同工况下的应变和应力分布情况。

3.分析车体主体、悬挂系统和轮轴系统的模态特性和动态响应情况。

4.通过模拟实验和试验验证,对模型进行优化和调整,提高模型的准确性和可靠性。

四、研究应用价值本研究对提高高速动车组的安全性和运行效率具有重要的研究价值。

研究结果可用于车体结构的设计优化,提高车体结构的耐久性和抗疲劳性,为车辆制造商提供重要的设计依据。

另外,本研究的研究方法和技术也可推广到其他交通工具的研究领域中,具有广泛的应用前景。

C80B型车体结构的强度及模态分析赵戈;钟宇光;张玄;张磊【摘要】以C80B型运煤专用敞车车体为研究对象,应用Pro/E软件建立三维几何模型。

在有限元的理论基础上,论述了车体有限元模型的单元选取、网格划分及边界处理,然后在ANSYS软件中对车体进行静强度分析和模态分析。

结果表明,该车型车体在各种工况载荷作用下,满足《铁道车辆强度设计及试验鉴定规范》要求,同时找出了车体的危险部位,为进一步改进敞车设计提供参考。

%Taking the wagon body of C80B as the object of study, a 3-D geometrical model of the wagon body is set up by software PRO/E. This paper discusses the selection, meshing and boundary processing of the body’s finite element model based on the Finite Element Theory. The static strength analysis and modal analysis of the body are conducted with the software ANSYS. The results showed that the vehicle body meets the requirements of the strength design of railway vehicles and test code for identification. At the same time, the dangerous parts of the car-body are found out, providing references for further improving wagon car design.【期刊名称】《应用科技》【年(卷),期】2013(000)005【总页数】6页(P1-6)【关键词】敞车车体;静强度分析;模态分析【作者】赵戈;钟宇光;张玄;张磊【作者单位】哈尔滨工程大学机电工程学院,黑龙江哈尔滨 150001;哈尔滨工程大学机电工程学院,黑龙江哈尔滨 150001;哈尔滨工程大学机电工程学院,黑龙江哈尔滨 150001;哈尔滨工程大学机电工程学院,黑龙江哈尔滨 150001【正文语种】中文【中图分类】U272.2铁路是国家的重要基础设施,国民经济的大动脉,承担着繁重的客货运输任务,尤其在煤炭、原油、钢铁等关系国计民生的大宗物资运输方面的作用是无可替代的.我国铁路实施跨越式发展战略以来,特别是在经历了第5次大面积提速后,铁路货运能力有了较大提高.近年来,我国机车车辆工业企业研制了一批载重80 t级的运煤专用敞车,有效缓解了我国铁路紧张的运输局面.以齐齐哈尔轨道交通装备有限公司主持研制的C80B型运煤专用敞车的车体为研究对象,根据相关数据,在Hyper Mesh中建立详细的车体有限元模型.应用有限元分析软件 ANSYS中对车体结构进行静强度分析,以验证车体的强度和刚度,同时依据车体有限元模型的模态分析,初步了解车体的动力学特性,对以后相关车体结构的改进来说,具有一定的借鉴意义.1 车体结构和性能参数文中研究的C80B型敞车车体结构为有中梁的平地板全钢焊接结构,主要由底架、前端墙、侧墙、撑杆、上心盘和下侧门等组成.该车与货物接触的侧墙及前端墙的主要型材、板材及地板采用屈服强度为345 MPa的TCS345经济型不锈钢(底板厚度为5 mm板材,侧墙和前端墙为4 mm板材);底架的框架(地板除外)主要型材、板材采用屈服强度为450 MPa的Q450NQR1高强度耐火钢;上心盘和冲击座由C级铸钢整体铸造.底架由中梁、枕梁、大横梁、小横梁、纵向梁、地板、旁承和上心盘等组成;侧墙由侧柱、门柱、上侧梁、上门框和侧板等组成;前端墙由端板、横带、角柱、上端梁及加强柱等组成;该车内设有 3组水平撑杆,其中撑杆座与撑杆采用铰接结构连接;为了使车体内的颗粒货物方便清扫,在每个侧墙中下部设置一个下侧门;在底架枕梁上设置了加长的顶车垫板.其主要性能参数[1]如表1所示.表1 主要性能参数主要性能参数载重/t 80自重/t 20轴重/t 25正常运营速度/(km·h-1) 100车辆长度/mm 12000车辆定距/mm 8200车体内长/mm 10550车体内宽/mm 2976车体内高/mm 2708下侧门高×宽/mm×mm950×7482 车体有限元建模由于车体结构及受力是对称的,故可建立车体的二分之一模型,对车体进行分析研究.首先在三维几何软件Pro/E绘制C80B车体的半车几何模型(见图1),然后导入Hyper Mesh中进行网格划分,最后在有限元软件ANSYS12.0中进行分析计算.图1 半车几何模型1.侧墙枕柱;2.前端墙;3.前端墙横带;4.中梁;5枕.梁;6.侧墙侧柱;7.侧墙2.1 单元的选取及网格划分C80B运煤敞车为全钢焊接结构,其车体结构主要由不同厚度的钢板焊接组成,这些板结构既承受板平面内载荷引起的拉压变形又承受垂直于板平面载荷带来的扭转变形,对比有限元的相关理论[2],在线性静强度分析中,对车体离散时采用板壳单元 Shell63.Shell63单元为空间4节点变形结构,每个节点有6个自由度,分别沿节点坐标系X、Y、Z方向的平动和绕节点坐标系X、Y、Z轴的转动.为了准确模拟车体的受力特征,在车体与转向架的接触位置的上心盘和旁承建立Beam4梁单元.根据组成车体部件的特征(长度远大于厚度),本文在有限元前处理软件Hypermesh10.0划分网格,先抽取其中性面,再进行几何清理和修复,提高网格划分的质量[3].通常在对结构建模时,对焊缝直接以板壳单元简化焊缝甚至于不对其进行详细的建模处理,这对于结果准确性有很大的影响.文中分析的车体结构为全钢焊接结构,对焊缝的处理更加重要,最简单也最实用的方法就是将焊缝简化为2块板的直接连接,重叠部分在较大的板面上赋予两块板的厚度来建模,也就是应用粘贴和搭接处理车体板结构之间的连接[4].在 T型的焊接结构的建模过程中,采用的是共节点的方式来模拟焊接部分[5],如图2所示.图2 T型焊接模型的建模二分之一车体有限元模型共有单元75649个,节点72917个.模型经检查没有出现畸变单元,有限元模型如图3所示.图3 半车有限元模型2.2 边界条件处理在有限元分析中,经常使用这种对称或反对称条件来简化模型[2].文中在分析车体模型时,取二分之一车体有限元模型计算,以车体的横向、垂向、纵向分别为坐标系的Z轴、Y轴、X轴,车体的横向对称面为XY面.对于结构分析而言,在对称面上施加对称约束是指平面外移动和平面内旋转被设置为零,即U z = 0,θ x = 0,θ y= 0;在对称面上施加反对称约束是指平面内移动和平面外旋转被设置为零,即U z = 0,θ x = 0,θ y= 0.同时在车体和转向架的连接构件上心盘施加弹性全约束[6].2.3 车体材料特性无论是对车体进行静强度计算还是模态分析,其车体材料特性必不可少.车体作为全钢焊接结构,材料可分为母材和焊材,即没有焊接的区域称为母材,构件焊接部分材料已不同于其中任何一种组成材料.在文中按照焊接结构的建模方式的不同,其材料特性可按照屈服极限较小的母材材料特性来计算.母材特性如表2所示.表2 母材材料特性材料屈服极限/MPa密度/(kg·m-3)弹性模量/MPa 泊松比Q450NQR1 450 7850 2.05e5 0.3 TSC345 345 7850 2.05e5 0.293 车体有限元计算3.1 基本载荷及组合工况根据TB/T1335-1996规范说明,结合C80B提供的有关数据经过计算,作用在车体上的基本载荷及受力的具体部位如表3.表3 基本载荷及作用位置载荷作用位置大小垂向静载荷/kN 底板 901.6垂向总载荷/kN 底板 1108.6侧向力/kN 底板 98.05扭转载荷/kN·m 旁承 40散货侧压力(第一工况)/Pa 侧墙 4426.3散货侧压力(第二工况)/Pa 侧墙 13132.6散装货物侧压力/Pa 前端墙 78325.7纵向拉伸力/kN 前从板 2250纵向压缩力a/kN 后从板 2500纵向压缩力b/kN 后从板 2800考虑车体在实际中的运行情况和《铁道车辆强度设计及试验鉴定规范》的要求,在有限元分析计算时要考虑组合工况如表4.表4 组合工况工况载荷系数工况1:垂向总载荷 1工况2:垂向总载荷+侧向力+扭转载荷+散货侧压力(第一工况)+纵向拉伸力 1工况 3:垂向总载荷+扭转载荷+侧向力+散货侧压力(第一工况)+纵向压缩力a 1工况4:垂向静载荷+散货侧压力(第二工况)+散装货物侧压力+纵向压缩力b 13.2 计算结果分析根据上述载荷工况的具体情况,以相对应的形式施加于相应的位置,应用ANSYS12.0软件对该敞车车体进行有限元静强度分析.计算结果如表5,各应力云图如图4~7所示.表5 4种工况下最大应力及位置工况最大应力发生位置最大应力/MPa许用应力/MPa 1 前端墙与中梁连接附近 227.143 3802 前端墙与中梁连接附近 263.8563803 前端墙与中梁连接附近 284.090 3804 侧墙枕柱与端墙横带连接处 292.657 380图4 工况1应力云图车体在工况1的条件下的应力云图表明作用在地板面上的载荷几乎全部传递到底架的各个梁构件上,前端墙和侧墙上靠近地板的金属板承受部分载荷.车体的最大应力为227 MPa,发生在前端墙与中梁的连接部分.图5 工况2应力云图在计算车体在工况2条件下的车体受力时,对其边界采用反对称约束,散货侧压力运用梯度加载的方式施加.计算结果表明,工况2载荷的影响范围涉及整个中梁及枕梁,其最大应力区域也分布在中梁上,其值为263 MPa.图6 工况3应力云图工况3与工况2的边界条件相同,只是把车钩拉伸力替换为车钩压缩力.此时,车体中梁及前端墙连接处应力较大,其次是中梁与上心盘连接部分.图7 工况4应力云图重载货车在运动状况发生变化时,例如启动、加速及刹车等,散体货物对车体前端墙的作用力会随之发生较大的变化,会严重损坏车体结构.对车体前端墙在最严厉的条件下进行受力分析(工况4),结果表明,整个前端墙受力都比较大,其最大应力区域在横带与侧柱连接处,最大值为292 MPa.通过上述结果分析可知,工况2、3和4的最大当量应力发生位置大都在连接处,其最大应力值为292.657 MPa,在许用应力范围之内.其余位置的应力都相对较小,符合我国车辆强度规范的要求[8].4 车体模态分析如今,铁路车辆正在向高速重载的方向发展,简单的静力学分析已经不能够满足结构安全性的要求,尤其在车辆高速运行时,轨道激励被放大,当激励频率与车体的固有频率接近时,可能引起车体结构的共振,车体结构会发生剧烈振动,带来车体的疲劳破坏或者大位移变形.通常的解决方法是加强破坏部分的强度,但这不能从根本上解决问题,时间一长还会发生断裂.从根本上解决问题就是要避免共振,即改变车体结构的固有频率或者改变激励源的固有频率.一般来说,激励的固有频率是不容易改变的,相对来说改变车体结构的固有频率是常用的做法.本节车体模态分析其中一个目的就是计算车体的固有频率,避开与激励产生共振,引起疲劳破坏. 模态分析是用来确定一个机械结构的固有频率和振型,其核心内容为求解机械结构振动的特征值问题.在有限元法理论中,对于一个多体系统,其振动的动力学矩阵方程 [7]:式中M、C、K、F分别代表质量矩阵、阻尼矩阵、刚度矩阵、载荷向量相应向量;为机械结构的加速度、速度及位移向量.在有限元分析程序中,无阻尼的情况下,式(1)可简化为式中ω、ψ为特征值和特征向量.模态分析就是求解上述简化方程,也就可求解出结构的固有频率ω和结构振型ψ.在ANSYS12.0软件中,采用Block Lanczos模态提取法对车体模型进行模态分析.因为车辆产生振动时的能量大都在低频区域,也就是车体的典型振动对车体的破坏性最大.在文中对车体模态分析是采用零自由度约束[9],即在车体的上心盘处的X、Y、Z方向不施加约束.前6阶的模态都会是零,表现为刚体的平动或转动,主要是观察后面大于零的模态,取8个阶次的固有频率及相应振型,如表6和图8所示. 表6 车体的各阶次频率和振型阶次频率/Hz 振型1 4.4240 一阶扭转2 10.652 一阶横向弯曲3 13.489 二阶横向弯曲4 17.524 三阶横向弯曲5 23.797 局部振动6 24.808 局部振动7 25.290 局部振动8 25.471 局部振动图8 车体部分模态振型在车体的模态分析中,由于采用的是零自由度约束,因此前6阶模态为车体刚性振动模态,即典型振动模态,其频率比较小,在文中不列出.第1阶模态到第4阶模态为车体的整体弹性振动和局部振动的结合,第5阶模态以后为车体侧墙的局部弹性振动,振幅变化主要集中在与撑杆相连接的侧墙上.整体来看,车体连续振型之间没有太大的突变,刚度分配比较合理.5 结束语对C80B型运煤敞车车体进行有限元建模并进行静强度分析和模态分析.在不同工况下,有限元静应力分析得出的车体的最大应力值,对比我国现行的《铁道车辆强度设计及试验鉴定规范》,车体符合刚度和强度要求.同时静强度分析结果也指出车体结构的薄弱部位,如车体端墙上的加强柱与中梁连接的位置等,这为将来的改进提供一定的参考.另外,通过对车体的模态分析,更进一步了解车体的动力学特性.分析结果可知,车体的模态集中在20~30 Hz,且后面的模态振型大都集中在侧墙和端墙,说明这是在车辆运行过程中要重点关注的部位.参考文献:[1]王胜坤.C80B(C80BH)型不锈钢运煤敞车的研制[J].铁道车辆, 2007, 45(10): 16-20.[2]王勖成.有限单元法[M].北京: 清华大学出版社, 2003:381-420 .[3]贺李平, 龙凯, 肖介平.ANSYS13.0与HyperMesh11.0联合仿真有限元分析[M].北京:机械工业出版社, 2012: 16-20 .[4]杨爱国, 张志强, 杨江天.基于有限元建模的敞车轻量化设计[J].中国铁道科学, 2007, 28(3): 79-83.[5]RICHMOND S.Finite element analysis of freight car structures for fatiguelife prediction[C]// Proceedings of JRC2006 Joint Rail Conference.Atlanta, USA, 2006: 4-6.[6]范国海, 张纯义, 关晓丽, 等.车辆结构建模中的几个难点及对策[J].大连铁道学院学报, 2000, 21(3): 7-12.[7]曹树谦.振动结构模态分析——理论、实验与应用[M].天津: 天津大学出版社, 2001: 23-78 .[8]TB/T1335-1996, 铁道车辆强度设计及试验鉴定规范[S].[9]郭志全, 徐燕申, 杨江天.基于 FEM 的新型运煤敞车的结构模态分析[J].机械强度, 2006, 28(6): 919-922.。

西南交通大学本科毕业设计(论文)如需要图纸等资料,联系QQ1961660126 如需要图纸等资料,联系QQ1961660126如需要图纸等资料,联系QQ1961660126 70T通用敞车总体结构设计年级: 200X级学号: 200XXX姓名:专业: 铁道车辆指导老师: XXX200X年6 月院系机械工程系专业铁道车辆年级 200X 姓名 XXX 题目 70T通用敞车总体结构设计指导教师评语指导教师 (签章)评阅人评语评阅人 (签章)成绩答辩委员会主任 (签章)年月毕业设计(论文)任务书班级0X铁道车辆学生姓名学号发题日期:200X年 3 月 2 日完成日期:200X年 6 月 17 日题目70T通用敞车总体结构设计1、本论文的目的、意义我国铁路客货混行的运输方式决定了货物列车的运输密度已很难提高,因此,提高货运能力的唯一途径就是增加铁路货车的载重量。

增大轴重、减轻自重是提高货车载重的有效途径,也是我国铁路和世界铁路货车的发展方向。

根据我国铁路线路和桥梁的现状,发展载重70t 、轴重23 t的新型通用货车,不仅能提高铁路的货运能力,而且还能较好地适应既有铁路线桥的实际状态。

为了尽快提高铁路货运能力,缓解铁路货运的紧张局面,2004 年,铁道部下发了《70 t 级新型通用敞车设计任务书》。

根据科技研究开发计划和任务书的要求,各铁路车辆(集团) 有限责任公司纷纷开始研制开发C70 型敞车。

本设计正是基于这一实际需要而提出。

2、学生应完成的任务(1)查阅与论文研究相关的中外文献并翻译不少于10000字符的外文资料。

(2)收集国内外相关研究、设计资料,整理、分析研究、设计现状,提出研究目标。

(3)结合研究、设计目的,分析我国铁路敞车中存在的不足,并从实际出发研究设计符合我国铁路运营需求的大吨位通用敞车,并完成其总体结构设计。

(4)完成设计选题报告。

(5)撰写不少于15000字的设计说明书。

3、论文各部分内容及时间分配:(共11.5 周)第一部分撰写开题报告;(1周)第二部分资料收集整理、设计构思、拟订设计提纲;(2周)第三部分完成毕业设计初稿并对初稿进行修改; (4.5周) 第四部分完成毕业设计说明书的编写和外文翻译;(2周)第五部分毕业设计说明书审核定稿及装订(含图纸打印)。

任务书80t级通用敞车车体钢结构总体设计1、本论文的目的、意义目前新造通用敞车载重进入70吨级别,专用运煤敞车达到80t,极大的提高了铁路运能,缓解了当前煤炭运力紧张问题。

通用敞车还有进一步提高载重量的空间,为进一步提高铁路运输能力,有必要普及80t通用敞车。

通过本毕业设计,可以使学生掌握通用敞车车车体总体设计的相关知识。

2、学生应完成的任务1、车体总体方案设计2、完成车体总体装配图(A0);3、完成车体底架设计(A1);4、完成车体侧墙设计(A1);6、完成曲线能力通过等相关计算;7、完成专业外文资料翻译;8、完成设计说明书。

3、论文各部分内容及时间分配:(共12周)第一部分收集文献资料,翻译外文资料,初步选型(2周)第二部分总体方案的确定(2周)第三部分完善车体结构方案,进行有关分析、计算(3周)第四部分完成车体、底架、侧墙组成图(2周)第五部分编写毕业设计说明书(2周)评阅及答辩(1周)摘要通用敞车是铁路货物运输中的主型车辆,降低敞车车辆自重、提高载重有利于提高运输效率、降低运输成本。

如今我国铁路货运运能严重不足,已不能满足国内日趋增长的货运需求,研制80t级通用敞车势在必行。

在保证车体结构静强度、疲劳强度满足设计要求的同时,实现轻量化是车辆结构研究的方向。

论文以载重80t通用敞车车体为研究对象,对车体钢结构进行了结构设计,为优化设计提供依据。

列举国内现有的多种型号敞车。

提出几种可以选择的总体设计方案,对比方案之间的优缺点,选择一种较为合适的方案进行设计。

首先确定了该车的自重、载重、容积等基本参数,之后对车体底架、侧墙、端墙进行设计,并对每个部件进行选型和选材,确保其强度和耐用性。

研究并优化车体结构,运用Solidworks建模软件分别对80t通用敞车侧墙、端墙、底架、下侧门、侧门等进行建模。

大轴重转向架是如今世界各国发展重载运输的必然选择,所以本车转向架采用F 轴30t轴重转向架,该转向架最高商业运行速度为120km/h,满足设计要求。