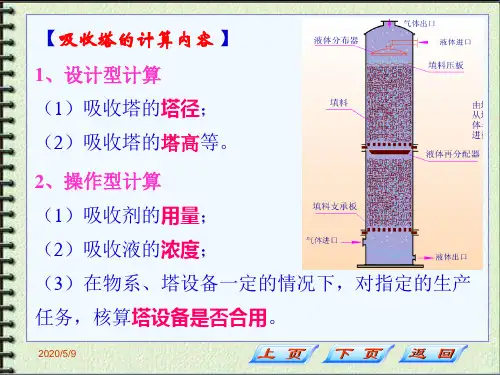

吸收塔计算

- 格式:xlsx

- 大小:46.19 KB

- 文档页数:3

废氯吸收塔的计算1、吸收塔计算1.1 计算塔径设事故状态下氯气最长累计连续排放时间为10分钟,氯气排放速率为每小时2.0吨,瞬时质量流量wV=2000Kg/h。

22.4=631NM3/h?标准状态**积Vm=(2000/71)取30℃下进入吸收塔此温度(273+30)/273=700M3/h?**积流量V=631V=2000/700=2.86 Kg/M3ρ则入塔时Cl2的密度L=1190ρ设用20%的NaOH溶液吸收量150M3/h,密度150=178500Kg/h。

?Kg/M3(二院数据),则NaOH溶液吸收喷淋量wL=1190因为此吸收为化学吸收,主要反应:Cl2+2NaOH=NaClO+NaCl+H2O其反应为不可逆气膜控制的吸收反应,Cl2进入NaOH溶液后立即反应而消耗掉,界面Cl2分压极低,可以设塔内绝对压强为101.3kPa.(2.86/1190)0.5=4.36?L)0.5=(178500/2000)ρV/ρ(?(wL/wV)由埃克特通用关联式乱堆填料泛点线查得:横坐标为4.36时,纵坐标为0.0035L)=0.0035ρl0.2)/(gμVρψφ即(uF2=1000/1190=0.84ψ=103m2/m3,吸收液密度校正系数σ=82m-1 比表面积φ50塑料鲍尔环填料(乱堆方式)填料因子φ建议选用l=2.5mpa.sμ20%的NaOH溶液粘度则泛点气速l0.2)μVρψφL)/(ρuF2=(0.0035g2.50.2)=0.173?2.86?0.84?1190)/(82?9.81?=(0.0035解的泛点气速uF=0.42m/s0.42=0.167?因碱液与氯气反应易起泡沫,泛点率应小于45%后更低,取空塔气速为泛点气速的40%计算:u=0.4uF=0.4 m/s3600)=1.48?0.176?700/(3.14?u = 4πD2=4Vs/D=1.22 m因D大于1米,调整塔径1.4米π计算空塔气速u=4Vs/ 3600)?1.42?700/(3.14?D2=4=0.126 m/s安全系数u/uF=0.126/0.44=28%塔径与填料尺寸之比:1400/50=28 (大于8)计算最小喷淋密度Umin,因填料尺寸小于75mm, (Lw)min=0.08m3/(m.h)103=8.24 m3/(m2.h)?=0.08σ?Umin=(Lw)min操作条件下的喷淋密度1.42)=97.5 m3/(m2.h) 远远大于最小喷淋密度8.24m3/(m2.h)?150/(3.14?U=4因此吸收塔可取直径1.4米。

吸收塔塔径计算公式吸收塔是化工、环保等领域中常见的设备,用于实现气体混合物中某些组分的吸收。

而吸收塔塔径的计算可是个关键环节,这直接关系到吸收塔的性能和工作效率。

要计算吸收塔的塔径,咱们得先弄清楚几个重要的参数和概念。

首先就是气体的流量,这就好比是一条河流的水流量,流量越大,需要的河道就得越宽。

还有气体的流速,它决定了气体在塔内流动的快慢。

另外,吸收塔的操作条件,比如温度、压力,也会对塔径产生影响。

那具体的计算公式是啥呢?一般来说,吸收塔塔径可以通过下面这个公式来计算:D = √(4Q / πv),这里的 D 就是塔径啦,Q 是气体的体积流量,v 是适宜的空塔气速,π 就是大家熟悉的圆周率。

举个例子吧,就说咱们在一家化工厂,要设计一个用于吸收二氧化硫的吸收塔。

经过前期的工艺计算和分析,已知气体的体积流量是1000 立方米每秒,通过实验和经验数据,确定适宜的空塔气速为 2 米每秒。

那咱们就可以这样来算塔径:先把数字代入公式,D = √(4×1000 / 3.14×2),经过计算,得出塔径大约是 31.8 米。

可别以为这就算完事儿了,实际情况可复杂得多。

比如说,气体的性质也得考虑进去。

如果气体中含有一些容易堵塞或者粘结的成分,那咱们在选择塔径的时候就得留有余地,稍微选大一点,免得后期出现堵塞影响生产。

还有啊,不同的吸收工艺对塔径的要求也不一样。

有的工艺需要气体和吸收液充分接触,那塔径就得适当大一些,以增加接触面积和时间。

在实际操作中,计算塔径还得考虑设备的成本、安装和维护的便利性等因素。

就像我之前参与过的一个项目,最初计算出的塔径从理论上来说是没问题的,但考虑到工厂的场地限制和后续的维护难度,我们不得不重新调整计算参数,经过多次的讨论和修改,最终确定了一个既能满足工艺要求,又能适应实际情况的塔径。

总之,吸收塔塔径的计算可不是个简单的数学问题,它需要综合考虑各种因素,还得结合实际经验,才能得出一个既合理又实用的结果。

吸收塔的计算1.全塔物料衡算与操作线方程1.全塔物料衡算对逆流操作的填料吸收塔,作全塔溶质组分的物料衡算,可得:吸收塔的分离效果,通常用溶质的回收率来衡量,回收率定义为:吸收过程中,回收率恒低于100%。

一般情况下,进塔混合气的组成和流量是已知的,如果吸收剂的组成和流量已经确定,则V、Y1、L 和X2皆为已知数,又根据吸收任务所规定的回收率,可得知气体出塔时应有的浓度Y2,如此,通过全塔物料衡算便可求得塔底排除的吸收液的浓度X1,于是,在填料层底部和顶部两个端面上液气组成都为已知。

2 吸收操作线方程和操作线在塔底或塔顶与踏中任意截面间列溶质的物料衡算,可整理得:或上两式是等效的,皆称为吸收塔操作线。

该方程在X-Y图上为一直线,称为吸收塔操作线。

操作线位置仅决定于塔顶、塔底两端的气、液相组成,该直线的斜率为液气比L/V。

操作线上任何一点代表塔内任一截面上的气、液相组成已被确定。

吸收过程操作线总是位于平衡曲线的上方,两线相距愈远,表示吸收推动力愈大,有利于吸收过程。

应注意,操作线是由物料衡算决定的,仅与V、L及二相组成有关,而与塔型及压强、温度等无关。

对并流操作的填料吸收塔,或其它组合操作的吸收塔,读者应能依据上述原则作出它们的操作线。

3-2.吸收剂最小用量和适宜用量在极限情况下,操作线和平衡线相交(有特殊平衡线时为相切),此点推动力为零,所需填料层为无限高,对应的吸收剂用量即为最小用量。

该操作线斜率为最小液气比(等)。

因此最小吸,因此最小吸收剂用量可用下式求得:若气液平衡关系服从亨利定律,则式中可由亨利定律算出,否则可由平衡曲线读出。

适宜的吸收剂用量应通过经济衡算确定,但一般在设计中可取经验值,即:应注意,对填料塔选定吸收剂用量时,还应保证能充分润湿填料,一般喷淋密度不应低于5m3/(m2·h)。

可见待设计确定塔径后,还应校验喷淋密度。

3.塔径的计算计算塔径的关键在于确定适宜的空塔气速,其选定方法见“塔设备”章。

吸收塔设计计算吸收塔是工业生产中常用的设备,用于气体洗涤、脱硫、脱硝、除尘等工艺过程。

其设计计算是确保设备正常运行的重要步骤之一。

下文将从吸收塔的应用、结构分类、设计参数以及计算方法等方面探讨吸收塔的设计计算。

一、吸收塔的应用吸收塔是工业生产中常用的设备,广泛应用于化工、石化、钢铁、电力、印刷、制药等领域,用于将气体中的污染物分离除去。

具体应用包括:1、脱硫:吸收塔可用于烟气中的二氧化硫的脱除。

2、脱硝:吸收塔可用于烟气中的氮氧化物的脱除。

3、除尘:吸收塔可用于烟气中的粉尘颗粒的分离除去。

4、洗涤:吸收塔可用于气体中的酸气、碱气的洗涤处理。

二、吸收塔的结构分类根据结构形式可将吸收塔分为以下几种类型:1、板式吸收塔板式吸收塔是一种以板作为填料的吸收塔,分为横流型、纵流型和斜流型。

吸收塔内置有很多平行的垂直板,气体垂直流过板间空隙,与液体进行旋转接触混合,实现气体进液接触吸收的目的。

板式吸收塔简单易制,可耐受高浓度废气,且维护简单。

2、喷雾吸收塔喷雾吸收塔又称喷淋吸收塔,主要由塔体、喷头等组成。

塔体内装有填料液槽和底部雾化器。

气体经过填料液槽,液体被填料吸附,接触后管道中的液体被喷头雾化,形成雾滴与废气充分接触,从而达到吸附效果。

喷雾吸收塔结构简单,投资少,可以广泛应用。

3、吸附塔吸附塔是一种以吸附剂为填充物的吸收塔。

分为干法吸收和湿法吸收。

吸附塔可用于汽车尾气和工业废气的处理。

吸附塔结构简单,吸附盘式塔种类多样,能够高效地处理各类废气污染物。

三、吸收塔的设计参数1、气体流量气体流量是吸收塔的基本参数之一。

气体流量决定了吸收塔的尺寸和填料数量,它是吸收塔设计的起点。

2、液体流量液体流量是衡量吸收塔性能的重要指标之一。

液体流量要求经过塔体和填料液槽时能够喷淋到填料和气体中,从而实现吸收的目的。

3、气体温度气体温度是影响吸收塔工作效果的因素之一。

高温会导致液体蒸发速度减慢,吸收效果不佳,因此需要保持适宜的气体温度。

吸收塔的除尘效率计算公式引言。

在工业生产过程中,废气排放是一个不可忽视的问题。

废气中含有大量的颗粒物和有害物质,对环境和人体健康造成严重影响。

因此,除尘技术在工业生产中扮演着非常重要的角色。

吸收塔是一种常见的除尘设备,它通过化学吸收和物理吸附的方式,将废气中的颗粒物和有害物质去除,从而达到净化废气的目的。

除尘效率是衡量吸收塔除尘性能的重要指标,本文将介绍吸收塔的除尘效率计算公式。

吸收塔的除尘效率计算公式。

吸收塔的除尘效率是指吸收塔在一定条件下去除颗粒物和有害物质的能力。

除尘效率通常用百分比表示,其计算公式为:除尘效率 = (进口颗粒物浓度出口颗粒物浓度) / 进口颗粒物浓度× 100%。

其中,进口颗粒物浓度和出口颗粒物浓度分别表示废气进入吸收塔前后的颗粒物浓度。

通过测量这两个数值,可以计算出吸收塔的除尘效率。

除尘效率的影响因素。

吸收塔的除尘效率受到多种因素的影响,主要包括以下几个方面:1. 吸收塔的设计参数,吸收塔的高度、直径、填料形式和填料材质等设计参数会直接影响吸收塔的除尘效率。

合理的设计参数可以提高吸收塔的除尘性能。

2. 废气的性质,废气中颗粒物的大小、密度、形状以及化学成分都会对吸收塔的除尘效率产生影响。

不同性质的废气需要采用不同的吸收塔设计和操作参数。

3. 操作条件,吸收塔的操作温度、压力、流速等操作条件也会对除尘效率产生影响。

合理的操作条件可以提高吸收塔的除尘效率。

4. 塔内液体分布,吸收塔内液体的分布均匀性对除尘效率也有很大影响。

不均匀的液体分布会导致废气在吸收塔内的不完全接触,从而影响除尘效果。

优化吸收塔的除尘效率。

为了提高吸收塔的除尘效率,可以采取以下措施:1. 合理设计吸收塔的结构和填料,提高废气与液体的接触面积,增加除尘效果。

2. 优化吸收塔的操作参数,保持适宜的温度、压力和流速,提高除尘效率。

3. 定期对吸收塔进行清洗和维护,保持其良好的工作状态,保证除尘效率。

吸收塔气液比计算方法

在吸收塔中,气液比是烟气流量与循环浆液流量的比值,也即液气比。

计算方法如下:

液气比(L/G)=循环浆液流量(L)/烟气流量(G),其中,循环浆液流量应按循环泵的额定流量计算,烟气流量应注意吸收塔出口还是入口,湿基还是干基烟气。

请注意,液气比太低,可能达不到理想的吸收效果,导致净烟气中SO2浓

度升高;液气比太高,则可能增加净烟气含水量,加大对后续设备的腐蚀,加大除雾器的负担,堵塞除雾器、烟道等,降低烟气抬升力,影响脱硫系统的安全稳定运行。

在实际过程中,为保证脱硫效率,液气比应适当高于设计值。

如需更多信息,建议咨询化学工程专家或查阅相关文献。

吸收过程既可在板式塔内进行,也可在填料塔内进行。

在板式塔中气液逐级接触,而在填料塔中气液则呈连续接触。

本章对于吸收操作的分析和计算主要结合连续接触方式进行。

填料塔内充以某种特定形状的固体填料以构成填料层。

填料层是塔实现气、液接触的主要部位。

填料的主要作用是:①填料层内空隙体积所占比例很大,填料间隙形成不规则的弯曲通道,气体通过时可达到很高的湍动程度;②单位体积填料层内提供很大的固体表面,液体分布于填料表面呈膜状流下,增大了气、液之间的接触面积。

通常填料塔的工艺计算包括如下项目:(1)在选定吸收剂的基础上确定吸收剂的用量;(2)计算塔的主要工艺尺寸,包括塔径和塔的有效高度,对填料塔,有效高度是填料层高度,而对板式塔,则是实际板层数与板间距的乘积。

计算的基本依据是物料衡算,气、液平衡关系及速率关系。

下面的讨论限于如下假设条件:(1)吸收为低浓度等温物理吸收,总吸收系数为常数;(2)惰性组分 B 在溶剂中完全不溶解,溶剂在操作条件下完全不挥发,惰性气体和吸收剂在整个吸收塔中均为常量;(3)吸收塔中气、液两相逆流流动。

吸收塔的物料衡算与操作线方程式全塔物料衡算图 2-12 所示是一个定态操作逆流接触的吸收塔,图中各符号的意义如下:V-惰性气体的流量, kmol(B)/ s;L—纯吸收剂的流量, kmol(S)/ S;Y1;、Y2—分别为进出吸收塔气体中溶质物质量的比,kmol( A)/ kmol( B);X1、X2——分别为出塔及进塔液体中溶质物质量的比,kmol(A)/kmol( S)。

注意,本章中塔底截面一律以下标“l ”表示,塔顶截面一律以下标“2”表示。

在全塔范围内作溶质的物料衡算,得:VY1+ LX2= VY2+ LX1或 V(Y -Y )= L( X -X )(2-38)1 2 1 2一般情况下,进塔混合气体的流量和组成是吸收任务所规定的,若吸收剂的流量与组成已被确定,则V、Y、L 及 X2。