镁合金切削加工要点Word版

- 格式:doc

- 大小:21.50 KB

- 文档页数:8

镁合金外壳制作工艺流程本文档旨在介绍镁合金外壳制作的工艺流程,以帮助读者了解该过程的步骤和操作要点。

1. 材料准备首先,需要准备以下材料和设备:- 镁合金材料- 模具- 手动或自动剪切机- 冷却液- 研磨机和磨料2. 切割和预加工2.1 切割将镁合金材料根据需求的尺寸使用手动或自动剪切机进行切割。

确保切割时刀具锋利,避免产生过多的切割痕迹。

2.2 预加工在切割完成后,对镁合金外壳的边缘和表面进行预加工。

使用研磨机和适当的磨料对切割边缘进行修整,以确保边缘光滑且无毛刺。

3. 模具制作和注塑成型3.1 模具制作根据所需的外壳形状和尺寸,制作适用的模具。

如果需要,可以寻求专业模具制作厂商的帮助。

3.2 注塑成型将处理好的镁合金材料放入模具中,然后使用注塑设备将其加热并注入模具中。

确保模具充满,并使镁合金材料完全填充模具的每一个细节。

4. 冷却和固化注塑成型完成后,将模具放置在冷却液中,以降低温度并加快固化过程。

确保完全固化后才移除模具。

5. 后处理在固化完成后,进行必要的后处理步骤,如去除模具痕迹、打磨表面等,以提高外壳的质量和外观。

6. 检验和质量控制最后,对制作好的镁合金外壳进行检验和质量控制。

检查外壳的尺寸、表面质量和强度等参数,确保符合设计要求和标准。

以上为镁合金外壳制作的简要工艺流程介绍,其中的具体细节和步骤可能因使用的设备和具体要求而有所不同。

在实际操作过程中,请遵循相关安全规范和操作指南,并根据实际情况适当调整工艺流程。

(字数:243)。

镁合金零件的机械加工与安全范文镁合金是一种重要的结构材料,具有低密度、高比强度和良好的耐腐蚀性能等优点,因此在航空航天、汽车、电子等领域得到广泛应用。

然而,由于其低熔点、高燃烧性和切削加工难度大等特点,机械加工和安全性成为了制造业中的重要问题。

本文将详细介绍镁合金零件的机械加工和安全范文。

一、镁合金零件的机械加工1. 加工工艺选择镁合金的机械加工难度大,因此需要选择适合镁合金的加工工艺。

常用的镁合金零件加工工艺包括锻造、铸造、压铸和机械加工等。

其中,机械加工是常用的加工方法,因其能够加工出高精度的零件。

2. 材料选择对于镁合金零件的机械加工来说,材料的选择非常重要。

镁合金的机械加工性能受到合金成分的影响,因此需要根据零件的使用要求选择合适的镁合金材料。

常用的镁合金材料有AZ31、AZ91和AM60等。

根据零件的要求选择合适的材料,能够提高零件的加工性能和使用寿命。

3. 加工工艺参数的优化机械加工过程中,工艺参数的优化对于保证零件的加工质量至关重要。

对于镁合金零件来说,应特别关注切削力、切削温度和切削速度等问题。

合理地调整这些工艺参数,能够降低机械加工过程中的切削力和切削温度,提高切削效率和零件加工质量。

4. 刀具选择和刀具磨削刀具的选择和刀具磨削对于镁合金零件的机械加工非常重要。

首先,应选择适合切削镁合金的刀具材料,如硬质合金刀具、多刃刀具等。

其次,刀具的磨削工艺要正确,以保证刀具的切削性能。

在刀具磨削过程中,应注意刀具磨削角度、削刃几何形状等因素。

5. 加工时的注意事项在机械加工镁合金零件时,还需要注意以下几个方面:(1) 控制切削温度:镁合金的燃烧性能较好,因此在机械加工过程中要注意控制切削温度,避免因切削温度过高而引发燃烧。

(2) 降低切削力:合理地选择切削速度和进给量,能够有效地降低切削力,减少切削过程中的振动。

(3) 刀具润滑:镁合金的切削加工容易产生剧烈的摩擦和磨损,因此需要使用适当的切削液对刀具进行冷却和润滑。

镁合金零件的机械加工与安全范本旨在指导操作人员在进行镁合金零件的机械加工过程中,确保操作安全、提高加工质量。

以下是一个针对镁合金零件机械加工的安全范本,包括成品率控制、操作规范、安全措施等内容。

一、成品率控制1.设定合理的加工参数,确保稳定的加工过程和高质量的成品率。

2.定期检查加工设备的磨损程度,及时更换损坏的刀具和夹具。

3.加强对操作人员的培训,提高其加工技能和质量意识,降低操作误差。

二、操作规范1.在进行机械加工前,仔细阅读操作手册,了解零件的实际加工情况。

2.按照规定的操作顺序进行加工,遵循规范的工艺流程。

3.检查加工设备的开关、按钮、手柄等操作部件是否完好,并确保其正常使用。

4.佩戴个人防护装备,如安全眼镜、手套,避免因操作失误导致意外伤害。

5.确保零件正确固定,夹具紧固可靠,并适当调整加工参数,以保证加工质量。

6.操作过程中要保持专注,不要分心做其他事情,避免操作失误。

三、安全措施1.安全用电:确认供电电源与加工设备的额定功率匹配,并确保电线线路正常,避免漏电或短路问题。

2.机械设备的安全操作:严禁将手指或其他物体靠近运行中的机械设备,避免夹伤、切割等危险。

3.切削液的使用:在机械加工过程中应使用切削液进行冷却和润滑。

但切削液易燃,要注意防火措施,确保加工环境安全。

4.通风换气:镁合金加工过程中会产生大量粉尘和烟尘,应保持良好的通风换气,减少操作人员吸入有害气体的风险。

5.事故应急预案:制定合理的应急预案,明确应急通道、灭火设备等位置,确保在发生意外情况时能快速有效地采取应对措施。

四、其他注意事项1.禁止使用生锈、变形或有明显磨损的工具和设备。

2.定期对加工设备进行检修和保养,确保其正常工作并延长使用寿命。

3.及时清理加工场地,保持整洁有序,防止杂物引发安全事故。

4.严禁将未经授权的人员进入机械加工区域,避免发生人为因素导致的事故。

5.定期对操作人员进行安全知识培训,并开展安全意识教育,提高操作人员的安全意识和风险防范能力。

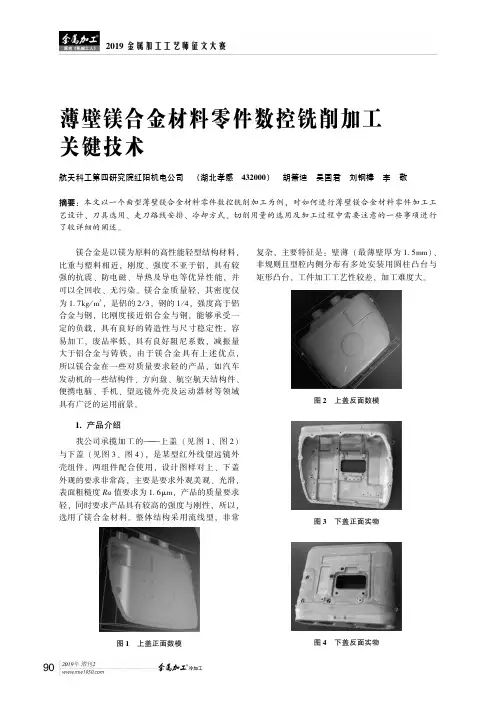

2019金属加工工艺师征文大赛90㊀薄壁镁合金材料零件数控铣削加工关键技术航天科工第四研究院红阳机电公司 (湖北孝感 432000) 胡箫迪 吴国君 刘钢棒 李 敬摘要:本文以一个曲型薄壁镁合金材料零件数控铣削加工为例ꎬ对如何进行薄壁镁合金材料零件加工工艺设计㊁刀具选用㊁走刀路线安排㊁冷却方式㊁切削用量的选用及加工过程中需要注意的一些事项进行了较详细的阐述ꎮ㊀㊀镁合金是以镁为原料的高性能轻型结构材料ꎬ比重与塑料相近ꎬ刚度㊁强度不亚于铝ꎬ具有较强的抗震㊁防电磁㊁导热及导电等优异性能ꎬ并可以全回收㊁无污染ꎮ镁合金质量轻ꎬ其密度仅为1 7kg/m3ꎬ是铝的2/3ꎬ钢的1/4ꎬ强度高于铝合金与钢ꎬ比刚度接近铝合金与钢ꎬ能够承受一定的负载ꎬ具有良好的铸造性与尺寸稳定性ꎬ容易加工ꎬ废品率低ꎬ具有良好阻尼系数ꎬ减振量大于铝合金与铸铁ꎬ由于镁合金具有上述优点ꎬ所以镁合金在一些对质量要求轻的产品ꎬ如汽车发动机的一些结构件㊁方向盘㊁航空航天结构件㊁便携电脑㊁手机㊁望远镜外壳及运动器材等领域具有广泛的运用前景ꎮ1 产品介绍我公司承揽加工的 上盖(见图1㊁图2)与下盖(见图3㊁图4)ꎬ是某型红外线望远镜外壳组件ꎬ两组件配合使用ꎬ设计图样对上㊁下盖外观的要求非常高ꎬ主要是要求外观美观㊁光滑ꎬ表面粗糙度Ra值要求为1 6μmꎬ产品的质量要求轻ꎬ同时要求产品具有较高的强度与刚性ꎬ所以ꎬ选用了镁合金材料ꎮ整体结构采用流线型ꎬ非常图1㊀上盖正面数模复杂ꎬ主要特征是:壁薄(最薄壁厚为1 5mm)㊁非规则且型腔内侧分布有多处安装用圆柱凸台与矩形凸台ꎬ工件加工工艺性较差ꎬ加工难度大ꎮ图2㊀上盖反面数模图3㊀下盖正面实物图4㊀下盖反面实物航空航天91㊀2 零件加工工艺性分析上盖与下盖的结构特点在上面已经提及ꎬ主要是结构复杂㊁整体结构形状为不规则流线型结构ꎬ这一特性决定了上㊁下盖的主要加工手段只能采用数控铣削的加工方式来完成ꎬ在试制加工阶段ꎬ毛坯状态为板材ꎬ加工的余量大ꎬ加上上㊁下盖壁薄ꎬ加工过程中极易产生变形ꎬ所以工序安排需要分粗㊁精加工ꎮ此外ꎬ由于上㊁下盖结构不规则㊁壁薄刚性差ꎬ在进行工艺设计时必须考虑预留出合理的工艺定位面ꎬ以便加工时定位装夹ꎬ同时ꎬ预留出合理的工艺定位面ꎬ可以增强加工过程中整个加工工艺系统的刚性ꎬ防止切削过程中产生弹性变形ꎮ上㊁下盖加工预留工艺定位面的方式是:毛坯四周均放量约20mm(见图5)ꎬ先将零件加工成形后ꎬ再采用线切割沿零件结合面处切割ꎬ将零件从毛坯中脱落分开ꎬ受零件结构的制约ꎬ就算采用五轴的数控铣削方式ꎬ在加工零件的内腔时ꎬ有很多特征也加工不到位ꎬ会残留有各种多余的岛屿或刀具圆角ꎬ必须制作相应特征的电极安排电火花来加工完成或手工打磨圆滑至成品ꎮ图5㊀上盖半成品实物针对镁合金材料的理化性㊁加工切削性及上㊁下盖的加工工艺性分析ꎬ编制上㊁下盖加工工艺流程如图6所示ꎮ图6㊀上㊁下盖加工工艺流程3 加工过程控制(1)刀具的选用ꎮ上㊁下盖的选材为镁合金ꎬ属Mg-Al-Zn-Mn系镁合金ꎬ镁合金属于易切削材料ꎬ切削性能好ꎬ一般选用钨钢刀及硬质合金刀具均可ꎬ但切削过程中一定要保证刀刃锋利ꎬ因为镁合金的燃点低ꎬ刀具变钝后ꎬ会使得切削的阻力增大ꎬ刀具与工件的摩擦阻力也会相应增大ꎬ从而引起燃烧事故ꎬ所以切削镁合金的刀具一定要确保锋利ꎬ最好不使用涂层刀具ꎮ(2)切削参数的选用(见表1)ꎮ镁合金切削性能极佳ꎬ但易燃ꎬ宜选择高转速㊁快进给㊁大吃刀的切削参数来进行加工ꎬ加工的效率高ꎬ同时ꎬ可防止发生燃烧事故ꎬ精加工的余量也应相应留大一些ꎬ一般应ȡ0 5mmꎮ表1㊀立铣刀数控铣削镁合金工件的切削用量选用粗加工切削参数转速/(r/min)进给速度/(mm/min)侧吃刀量/mm深吃刀量/mm4500160022粗加工切削参数转速/(r/min)进给速度/(mm/min)侧吃刀量/mm深吃刀量/mm600020000 50 5(3)切削路线安排ꎮ镁合金的走刀路线宜选用顺铣的方式ꎬ以减少切削过程之阻力ꎬ不宜选择直接在工件表面垂直扎刀进行切削加工ꎬ在铣削封闭槽时也应安排斜线进刀ꎮ(4)冷却方式ꎮ镁合金散热快ꎬ原则上可以选择干式切削ꎬ但为了提高加工效率ꎬ减轻加工过程中刀具的磨损ꎬ在粗加工阶段去除余量较大或程序切削时间较长的情况下ꎬ最好还是选择加切削液进行湿切削ꎮ选择湿切削镁合金ꎬ需要注意镁合金加工的腐蚀问题ꎬ主要是要防止镁变色㊁抑氢㊁抗硬水及液发臭ꎬ最好选择一些有一定知名度的品牌切削液ꎮ(5)工件变形的问题ꎮ镁合金的线膨胀系数比钢和铸铁大ꎬ切削热㊁温差以及上㊁下盖壁薄等因素都会直接影响到零件的精度ꎬ除了上述所提及的需要预留出合理的工艺定位面ꎬ以增强加工工艺系统的刚性外ꎬ还应在选择加工余量㊁刀具几何参数㊁切削用量以及装夹用力㊁检测方法的选择等方面有很好的措施ꎮ2019金属加工工艺师征文大赛92㊀4 加工镁合金需要注意的事项镁合金燃点低ꎬ极易电化腐蚀ꎬ一定要注意加工过程中可能出现燃烧事故ꎬ同时ꎬ还需要做好工件的防蚀ꎬ具体要求包括:(1)加工前应对操作者进行镁合金加工安全知识培训ꎬ可以找镁合金点燃ꎬ让操作者观看ꎬ让其切身感受到镁合金燃烧时的巨大危害ꎬ提高其加工时的安全防患意识与警惕ꎮ(2)在加工过程中ꎬ不怕一万ꎬ只怕万一ꎬ最好在设备旁用布袋备用适量沙子做好万一发生燃烧事故的灭火准备工作ꎮ(3)镁合金零件的防护ꎬ需要做到:零件应整齐排放在指定的库位ꎬ不允许接触地面ꎻ存放零件的地方应采取防潮措施ꎻ用布蘸汽油擦拭涂有防锈油的零件表面ꎬ吹干后才能进行加工ꎻ精加工最好采用干式切削加工ꎬ加工螺纹时允许用机油润滑冷却ꎻ全部机械加工工序应在最后氧化之前进行ꎬ特殊情况下ꎬ允许最后氧化后进行个别特征的切削加工ꎮ5 结语镁合金比重轻ꎬ强度与比钢性较好ꎬ同时也具有一定的承载力ꎬ但目前其运用跟铝合金比相距甚远ꎬ主要是其易燃㊁易变色等缺点让其运用受到了很大的制约ꎬ做好了对其缺点的克制研究ꎬ相信镁合金的运用会越来越广泛ꎬ所以ꎬ提前对镁合金的加工性进行深入研究非常有必要ꎬ意义不言自明ꎮ本文总结出的一些加工经验是生产一线中摸索出来的ꎬ相信会对同行在加工镁合金工件进行工艺设计㊁加工过程中的质量控制及防止加工时发生安全事故有所参考与借鉴ꎮ参考文献:[1]航空制造工程手册 飞机机械加工分册[M].北京:航空工业出版社ꎬ1995[2]李军ꎬ李健三ꎬ郝小军ꎬ等 镁合金牺牲阳极研究[J].化工腐蚀与防护ꎬ1997(4):13 ̄16[3]王渠东ꎬ丁文江 镁合金及其成形技术的国内动态与发展[J].世界科技研究与发展ꎬ2004(6):39 ̄46[4]刘正ꎬ张奎ꎬ曾小勤 镁基轻质合金理论基础及其应用[M].北京:机械工业出版社ꎬ2002MW(收稿日期:20190906)。

镁合金加工工艺流程1. 认识镁合金一.重量轻,强度佳。

镁合金的强度是塑胶的二倍,因此以超薄型(厚度在2。

54mm以下)笔记本电脑为例,要让外壳达到一定的强度,镁合金的厚只要1mm,但是塑胶壳则必须做成2mm厚。

因此以同样强度的机壳而言,镁合金的重量不但不比塑胶重,甚至可能更轻;二.散热佳,防电磁波。

镁合金的耐热性,散热性及电磁波遮蔽效果,三者俱佳,可减少资讯产品因过热而死机的频率。

不仅如此,它耐腐蚀的能力也居所有轻金属材料(铝,镁,钛)之首;三.可回收,符合环保趋势。

塑胶无法回收,但镁合金是可回收后再后的轻金属。

近年来许多先进国家已对资讯产品制定一定的回收率的法规,由此可见,未来将会有更多的3C产品采用镁合金材料。

当“轻薄短小”变成资讯及3C产品的发展趋势时,镁合金产业也成了当红原子弹,将来也极有可能取代塑胶原料,成为资讯产品的标准机壳原材料。

镁合金应用于3C产品起始于日本。

1998年,日本厂商开始在各种可携式产品(如PDA,NB,手机)采用镁合金材质。

2.产品特性一.镁合金材料简介:根据美国金属协会(ASM)定义轻金属材料为铝、镁、钛三种金属及其合金。

而根据这三种轻金属的材料特性来分析,可发现轻合金材料具有制震性强、机械加工性优,且具回收性、轻量化/省能化、防EMI、耐蚀性佳、工程作业性佳、设计弹性化(一体型零件/快速制造、组装、拆解回收;具多样性之制程及表面处理应用技术)、高质感/时尚感等,而广泛用于运输工具、航天、国防、石化、能源、包装、信息电子与营建业等;特别是镁合金方面,由于比重低(质轻,镁合金比重仅1.8,已经接近工程塑料1.2-1.7)且强度足(质硬),加上加工性优、质感佳与热传导快(散热佳优于铝、钛),不仅已经逐渐取代工程塑料,同时且替代原有铝合金产品,而广泛应用于笔记性计算机、PDA、手机等携带式装置(Hand-Held),据了解2000年已有1/3左右笔记型计算机改用镁合金背板与框架,显示该产品所具有的潜力。

镁合金零件的机械加工与安全镁合金是一种轻量级高强度材料,具有优异的机械性能和耐腐蚀性能,因此在航空、汽车、电子等领域得到了广泛的应用。

然而,由于镁合金在加工过程中易燃和释放出有害的气体,所以机械加工时需要特别注意安全事项。

本文将详细介绍镁合金零件的机械加工方法和相应的安全措施。

一、镁合金零件的机械加工方法1. 切削加工切削是最常用的镁合金零件机械加工方法之一。

通过切割工具(如刀具)对零件进行切削,从而实现形状和尺寸的加工。

常用的切削方法包括铣削、车削、钻削等。

具体操作如下:(1)铣削:使用铣床将刀具沿着工件上表面进行相对运动,去除多余的材料,以达到形状和尺寸的要求。

(2)车削:在车床上,将工件固定在主轴上,而切削工具则在工件上进行旋转,从而通过削减材料的方式获得所需的形状。

(3)钻削:使用钻头将工件表面削除。

这种方法适用于在零件中制作孔洞或螺纹。

2. 磨削加工磨削是另一种常用的镁合金零件机械加工方法。

通过使用磨削工具,如磨轮或砂轮等,对零件进行研磨和抛光,以改变其表面质量和形状。

常用的磨削方法包括平面磨削、圆柱磨削、内孔磨削等。

3. 精密加工精密加工是在达到更高精度和表面质量要求的情况下进行的镁合金零件机械加工方法。

常见的精密加工方法包括拉伸、压缩、挤压、冲压等。

这些方法通常使用专门的机械设备和工具来实现,以确保零件的精确度和一致性。

二、镁合金零件机械加工的安全措施1. 防止机械加工过程中的火灾镁合金具有易燃的特性,因此在机械加工过程中需要特别注意防火措施。

在加工车间中设置合适的消防设备,如灭火器、喷淋系统等,并保持其良好工作状态。

在加工过程中,加工区域应保持清洁,杂物应及时清除,以防止火花和热源引发火灾。

2. 避免镁合金零件机械加工过程中的粉尘暴露在机械加工镁合金零件时,会产生镁合金粉尘,这些粉尘对健康有害。

工人应佩戴适当的个人防护设备,如呼吸器、防护眼镜和防护手套,以降低粉尘的吸入和接触。

加工车间应配备通风设备,及时排除粉尘和废气,以确保空气质量。

镁合金机械加工注意事项精编W O R D版IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】. 春兴铸造(苏州工业园区)有限公司镁合金机械加工注意事项编制(Compile):审核(Verify):批准(Approve):版本号:A 修订号 :0 受控特性: 发放编号:发布日期: 2008年 月 日 生效日期:2008年 月 日Distribution:分发部门:□总经理/GM ■管理者代表/Management Representative■总经办 ■质量部 ■业务部 ■工程部 ■生产部在对镁合金进行机械加工的过程中产生的切屑和细粉末都有燃烧或爆炸的危险,需要划定专门的区域用作镁合金零件加工专区,应保持环境整齐、干净,严禁在机加工工作区内进行可能产生明火的操作,工作区域内应存放足量的灭火器材。

二、机械加工安全操作规程的内容1.切削工具要保持锋利,并磨出较大的后角与离隙角;不允许使用钝的、粘有切屑的或破裂的刀具。

2.一般情况下尽量使用大进给量进行加工,避免使用微小的进给量,以产生较大厚度的切屑。

3.不要让刀具中途停顿在工件上。

4.使用微小切削量时,要使用矿物油冷却液来减少降温。

如果镁合金零件中有钢铁芯衬,要小心与刀具相碰产生火花。

三、镁合金机械加工适用的切削液小批量生产或简单加工都将选用干式加工,只有在镗深孔时可能需要用切削液进行润滑,在进给速度和切削速度很高时或大批量生产时也最好用切削液来进行冷却,因此在镁的机械加工中,切削液一般被称作冷却液。

在生产批量很大时,冷却液是延长刀具寿命的因素之一。

冷却液一般使用的是矿物油。

矿物密封油和煤油已被成功地用作镁合金加工的冷却液。

为了达到更好的冷却效果,切削油应当具有较低的粘度。

为了防止对镁合金零件造成腐蚀,切削液中的游离酸含量应低于0.2%。

也可以使用镁合金机械加工专用的切削液,我们选用上海浮岛化工FD352镁合金专用切削液。

镁合金加工注意事项镁合金是一种具有优良的物理性能和机械性能的金属材料。

它具有比重小、强度高、导热性好等特点,因此被广泛应用于航空航天、汽车制造等领域。

然而,由于镁合金的特殊性,其加工过程需要注意一些事项。

首先,镁合金具有较高的活性,易于与氧气、水蒸气等物质发生化学反应,产生腐蚀现象。

因此,在镁合金加工过程中应尽量避免与空气接触,保持干燥的环境。

同时,在切削、铣削等过程中应用冷却剂,降低温度,减少氧化反应的发生。

其次,镁合金的塑性较好,容易造成工件变形。

因此,在加工镁合金时需谨慎控制切削力和切削速度,避免过度切削造成变形。

同时,应根据不同工件形状和尺寸,调整刀具的合适角度和切削深度,确保加工精度。

此外,镁合金的燃点较低,易于燃烧,所以在加工过程中应特别注意防火安全。

使用防火液和防火器材等设备,预防火灾的发生。

另外,在切削加工中产生的切屑和切削液要及时清理,防止积累引发火灾。

与其他金属材料相比,镁合金的热导性较好,散热快。

因此,在加工镁合金时需加强对切削区域的冷却,防止材料受热过高引起形变或毛刺。

此外,切削过程中产生的高温可能会导致刀具快速磨损,应定期检查和更换刀具。

值得注意的是,由于镁合金的低熔点和高热膨胀系数,加工时应尽量避免过度加热,以免影响材料的性能和工件的尺寸精度。

在高温加工过程中要控制加热时间和温度,并采取适当的冷却措施,防止金属疲劳和热裂纹的发生。

总结起来,加工镁合金需要注意以下事项:保持干燥环境,控制切削力和速度,防火防爆措施,加强对切削区域的冷却,选用合适的刀具和冷却剂,控制加热时间和温度等。

只有严格遵守这些注意事项,才能确保镁合金加工的安全和质量,并有效提高生产效率。

( 操作规程 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改镁合金压铸件机械加工安全操作规程(新版)Safety operating procedures refer to documents describing all aspects of work steps and operating procedures that comply with production safety laws and regulations.镁合金压铸件机械加工安全操作规程(新版)切削工具要保持锋利,并磨出较大的后角与离隙角;不通话使用钝的、粘有切屑或破裂的刀具。

一般情况下尽量使用大进给量进行加工,避免使用微小的进给量,以产生较大的切屑。

不要让刀具停顿在工件上。

使用微小切削量时,要使用矿物油冷却液来减少降温。

如果镁合金零件中有钢芯衬,要小心与刀具相碰产生火花。

保持环境整齐、干净。

严禁在机加工工作区吸烟、生火、烧焊。

工作区域内应存放跑题的灭火器材。

磨削加工中的安全问题镁粉尘很容易燃烧,悬浮在空气中时会引起爆炸。

应采取一切可能的措施确保镁磨削粉尘的正确收集与处置。

在对镁进行干法磨削时,必须用设计得当的湿法系统立即从工作区域中清除出去。

吸尘器应保持清洁,并将其排风口设在室外,并要频繁的将吸尘器中的镁渣清理出去,以防止其过多积聚,在对淤渣进行处理之前,庆将其保存在水下。

随时保持工作环境的整洁,对于保证磨削镁时的安全至关重要。

每天都必须对砂轮与吸尘器之间的连接管进行一次彻底地清理。

不得让镁粉尘聚焦在座椅、窗户、管路和其它水平面上。

不应将太多的产尘设备与一个集中排放系统相连接。

干燥管路很长的中央吸尘系统和带过滤器的普通吸尘系统,都不适合于收集镁粉尘。

如果要在带式打磨装置或圆盘式磨床上对镁进行湿法磨削,应当使用足量的切削液来收集所有粉尘,并将其输送到收集点。

镁合金金工安全操作规程模版一、工作前的准备1. 在进行任何金工操作之前,必须穿戴符合安全要求的个人防护装备,包括防护帽、防护眼镜、防护手套和防护服等。

2. 确保使用的金工设备和工具处于正常工作状态,无损坏和松动的部件。

3. 在金工操作区域内设置合适的警示标志,以提醒其他人员注意工作现场的安全状况。

二、安全操作准则1. 操作金工设备时,严禁戴有松脱的手表、项链和其他可以卡住或绊倒操作人员的物品。

2. 在操作机床时,必须确保手和身体的稳定性,并远离工件和切削工具,以防止被夹或切伤。

3. 所有金属材料的切削和加工必须按照操作手册上的指导进行,切勿超速、超载或超出机床和工具的额定工作能力。

4. 在操作螺纹加工时,必须使用正确的刀具,且刀具刃口必须锐利。

加工完成后,及时清理机床上的残留物,以免影响下一次加工操作。

5. 在金属切削操作中,必须使用润滑剂或冷却剂,以减少摩擦和热量,避免操作人员被切屑和热气伤害。

6. 禁止在金属切削操作时用手直接接触切削工具,应使用专业工具或扳手进行操作。

7. 严禁在金属切削操作时戴手套,以免手套被切削工具卷入导致人身伤害。

三、应急处理准则1. 在金工操作过程中,如果发生安全事故,应立即停止操作,并及时采取应急措施。

2. 在发现明火或其他可能引发火灾的情况时,应立即疏散人员,并使用灭火器或其他可用的灭火设备进行扑救。

3. 在金属切削操作过程中,如发现异常噪音、异味或其他异常情况,应立即停机检查并解决问题,以免发生事故。

4. 在金工操作过程中如果有人受伤,应立即停机施救,并及时通知相关部门进行急救和处理。

5. 如果发生机床或设备的故障,应立即停机并通知维修人员进行检修处理,切勿擅自进行维修和更换零件。

四、维护保养规程1. 定期检查金工设备的线缆和电源,确保其正常工作和安全运行。

2. 每天使用前要对金工设备进行外观检查,发现异常要及时停机进行维修。

3. 定期对金工设备进行清洁,包括清除切屑和灰尘等杂物,保持机床的清洁和整洁。

镁合金金工安全操作规程镁合金是一种轻质高强度的金属材料,广泛应用于航空航天、汽车制造、电子、医疗器械等领域。

然而,镁合金在加工时容易受热、易燃烧,因此需要进行严格的安全操作规范。

以下是针对镁合金金工安全操作的规程:一、设备安全1.1 加工设备应符合国家安全、卫生、环保和防火要求,且保持完好,使用前必须经过检查,操作人员应熟悉操作方法,设备工作区域必须干燥、通风。

1.2 加工设备应测量和校准,包括刀具刃口的直径、切割加工的速度和进给速率等。

1.3 刀具应使用刃口尖端尖锐度高的切削工具,以减少摩擦和热量。

同时,泥浆尘埃和金属碎屑应清理干净,以免堵塞设备或引起意外事故。

使用工作台或镜面板来防止飞溅的金属或泥浆尘埃,避免对设备或操作人员造成伤害。

1.4 在操作设备时,必须准确了解设备操作说明书和安全要求,正确操作和使用设备,严禁在设备正常运转时进行任何修理或调整,除非有二次安全装置。

1.5 加工设备必须安装可靠的泔水设备,以收集加工时产生的水、气、火等危险物质。

二、工作区域安全2.1 工作区域必须保持干燥、通风、清洁,并且应装有必要的消防器材和通风设备。

2.2 工作台上必须保持清洁,避免金属碎片、泥浆等残留物造成意外伤害。

2.3 工作区域必须建立警告标志,告诉工作人员有什么危险和防范措施。

如“禁止用火”、“严禁吸烟”、“严禁游戏”等等。

2.4 工作人员应穿戴相应的防护设备,如安全鞋、安全帽、手套、面罩等。

应确保工作内容和所加工的材料一致,以免承受过多的风险。

三、操作规程3.1 加工前确定加工工艺,可行性并得到质量部门的许可。

3.2 员工应使用燃气火炬、电弧、脉冲气弧等现代加工方法,以减少热损失和污染。

3.3 镁合金加工时必须注意预防火灾,禁止在加工区域使用明火,禁止在加工材料表面喷撒油漆等易燃物质。

3.4 加工后应及时清理场地,收集金属碎屑、废料等。

3.5 镁合金粉末的产生和操作应当避免,因为镁合金粉末相当容易引燃,要注意消防器材和其他防火措施。

镁合金零件的机械加工与安全范文镁合金是一种重要的金属材料,具有低密度、高强度和良好的加工性能,被广泛应用于航空航天、汽车和电子等领域。

然而,由于镁合金自身具有易燃、易氧化的特性,机械加工过程中存在一些安全隐患。

因此,制定科学、合理的机械加工工艺和安全措施是确保镁合金零件加工过程安全的关键。

一、机械加工工艺1. 切削速度:镁合金具有较高的热导率和低的材料强度,因此可以采用较高的切削速度。

适当增加切削速度可以提高加工效率,减少切削力和切削温度,降低切削过程中材料表面的氧化反应。

2. 刀具选择:在加工镁合金时,应选择合适的刀具材料和结构。

钨钢刀具具有良好的刚性和高温硬度,适合加工镁合金。

同时,可采用涂层刀具提高刀具的耐磨性和抗粘性。

此外,在加工过程中要注意及时更换磨损的刀具,避免因刀具损伤而导致安全事故。

3. 切削润滑:切削润滑是确保加工质量和提高工作效率的重要手段。

在机械加工过程中,可采用切削液冷却和润滑方式。

切削液能降低切削过程中的摩擦和热量,有效防止零件表面的氧化和燃烧。

切削液应具有良好的冷却、润滑和防腐蚀性能,且要定期更换和清洗。

4. 加工工艺控制:针对不同的镁合金材料,应制定相应的加工工艺控制方案。

对于易燃易氧化的镁合金,应加强工艺控制,严格控制加工温度和保持良好的工作环境。

二、安全措施1. 防火措施:镁合金加工过程中容易产生火花和高温,因此必须加强防火措施。

加工车间应安装防火灭火设备,定期检查和维护。

同时,加工人员应穿戴防火服、防护帽和防护眼镜等个人防护装备,确保工作安全。

2. 排风通风:镁合金加工过程中会产生有害气体和粉尘,因此必须进行良好的排风通风措施。

加工车间应配备强力排风系统,及时排除有害气体和粉尘,保持良好的工作环境。

3. 废气处理:在镁合金加工过程中产生的废气需要进行有效处理。

可以采用湿式废气处理系统、焚烧炉等方式对废气进行处理,确保废气排放符合环保要求。

4. 安全教育培训:加工人员需要进行专业的安全教育培训,了解镁合金的特性和加工过程中的安全注意事项。

铝镁合金加工注意事项英文回答:When it comes to processing aluminum-magnesium alloys, there are several important considerations to keep in mind. These alloys are known for their lightweight yet strong properties, making them popular in industries such as aerospace, automotive, and construction. Here are a few key points to consider when working with aluminum-magnesium alloys:1. Material Selection: It is essential to choose the right grade of aluminum-magnesium alloy for your specific application. Different alloys have varying levels of magnesium content, which affects their strength, corrosion resistance, and weldability. For example, the 5000 series alloys (e.g., 5052 or 5083) are commonly used in marine applications due to their excellent corrosion resistance.2. Machining Techniques: Aluminum-magnesium alloys canbe machined using conventional methods such as milling, drilling, and turning. However, they have a tendency to generate built-up edge (BUE) during machining, which can lead to poor surface finish and tool wear. To mitigate this issue, using sharp cutting tools and proper cutting parameters is crucial. Additionally, using coolants or lubricants can help improve chip evacuation and reduce heat generation.3. Welding Considerations: Aluminum-magnesium alloys are weldable, but they require specific techniques to ensure high-quality welds. The presence of magnesium can result in the formation of brittle intermetallic compounds, which can reduce the strength and ductility of the weld joint. Preheating the base material, using appropriatefiller metals, and controlling the welding parameters can help minimize the formation of these compounds and ensure strong welds.4. Corrosion Protection: While aluminum-magnesiumalloys have good corrosion resistance, they are still susceptible to certain environments, especially thosecontaining chlorides. To protect the alloy from corrosion, various surface treatments such as anodizing or chromate conversion coating can be applied. These treatments createa protective layer on the surface of the alloy, enhancingits resistance to corrosion.5. Handling and Storage: Proper handling and storage of aluminum-magnesium alloys are essential to maintain their quality. These alloys are sensitive to moisture, so it is important to store them in a dry environment to prevent oxidation. Additionally, avoiding contact with other metals that can cause galvanic corrosion is crucial.中文回答:在加工铝镁合金时,有几个重要的注意事项需要牢记。

镁合金压铸件机械加工安全操作规程范本第一章总则第一条为确保镁合金压铸件机械加工操作的安全性,减少事故发生,保护工作人员的生命财产安全,制定本规程。

第二条本规程适用于镁合金压铸件机械加工的各个环节,包括车间设备、操作人员和操作环境。

第三条机械加工操作人员必须严格遵守本规程的相关规定,确保自身和他人的安全。

第四条机械加工操作人员在进行工作前,必须经过相关的安全培训并持有合法的操作证件。

第五条车间设备必须定期进行维护保养,确保设备的安全可靠性。

第六条车间环境必须保持干净整洁、通风良好,消防设施齐全,并配备必要的防护装备。

第二章机械加工操作规定第一条机械加工操作人员必须熟悉并掌握机械设备的使用方法和操作要点,严禁未经培训的人员操作设备。

第二条机械加工操作人员在进入车间前,必须准备好相关的防护装备,如安全帽、手套、护目镜、防护服等。

第三条机械加工操作人员在操作机械设备前,必须仔细检查设备的运行状态,确保设备无异常情况。

第四条机械加工操作人员必须正确使用机械设备,并按照操作规程的要求进行操作,严禁违规操作。

第五条机械加工操作人员在操作过程中,严禁戴手套等可能导致危险的物品,以免发生意外。

第六条机械加工操作人员必须遵守设备的操作规程和安全警示标志,严禁随意更改设备的设置参数。

第七条机械加工操作人员在设备停用后,必须将设备彻底停机,并待设备完全停止后方可离开。

第三章安全事故管理第一条发生机械加工安全事故后,操作人员必须立即停止工作,采取应急措施,并迅速上报。

第二条发生机械加工安全事故后,操作人员必须及时保护现场,防止事故扩大。

第三条发生机械加工安全事故后,相关责任人必须配合调查,如实提供相关信息,协助处理事故。

第四条发生机械加工安全事故后,车间负责人必须及时向上级汇报,并组织对事故原因进行调查分析。

第五条发生机械加工安全事故后,必须对事故现场进行彻底清理,恢复正常生产秩序。

第四章机械设备维护保养第一条机械设备的维护保养必须由专业人员进行,严禁无资质的人员参与维护保养工作。

加工镁合金注意事项

以下是 7 条关于加工镁合金注意事项:

1. 嘿呀,加工镁合金的时候可得小心粉尘啊!你想想看,那粉尘就像小小的调皮精灵,到处乱窜,如果防护不到位,吸进身体里可不得了!例子就是,有次我看到一个工人师傅没戴好口罩,结果后来一直咳嗽,多吓人呀!所以一定要把粉尘防护做好哟!

2. 哇塞,一定要注意加工环境的干燥呀!镁合金就像个爱干燥的小宝贝,潮湿的环境它可受不了。

如果环境太潮湿,那可是会出大问题的!就好像把一朵娇嫩的花放在了水里,肯定会烂掉呀!工作场地可不能潮乎乎的。

3. 嘿,加工过程中要注意温度控制呢!温度就像个爱捣乱的小鬼,太高或太低都不行呀。

这就好比你洗澡水,太热烫死人,太冷又冻得慌。

所以要把温度调控好,不然镁合金容易出毛病哦!

4. 哎呀呀,使用的工具也得选对呀!这工具就像战士的武器,不合适能行吗?就像让剑客拿个大斧头去战斗,多别扭呀!要用适合镁合金加工的工具,才能干好活儿呀!

5. 咦,加工时可别太粗暴啦!把镁合金当成珍贵的瓷器那样对待哟!你要是太粗鲁,就好像大力士去摆弄一个精致的小杯子,很容易弄碎的呀!要轻一点,温柔一点。

6. 天呐,加工后的清理也很重要呢!不清理干净就像吃完饭不擦嘴一样,脏兮兮的。

比如加工完了留下一堆碎屑在那,多不整洁呀!一定要清理得干干净净的。

7. 记住咯,安全操作是重中之重啊!这就如同在走钢丝,一步都不能出错呀!如果不注意安全,那后果简直不堪设想!任何时候都要把安全放在第一位,千万不能马虎呀!

总之,加工镁合金可得打起十二分的精神,每一个环节都不能掉以轻心!。

加工镁合金时注意事项

以下是 8 条关于加工镁合金时注意事项:

1. 嘿,你知道不,加工镁合金的时候,可千万别小看了它的易燃性啊!就像一根小火柴能点燃大火堆一样,一点点火源都可能引发大麻烦呢!比如说在磨削的时候,要是不注意粉尘浓度,那可就危险啦!

2. 加工镁合金,安全措施一定要做好哇!这可不是开玩笑的,你想想,要是没做好,那不就跟没系安全带开车一样吓人嘛!例如在加工现场,消防设备可得准备齐全咯。

3. 哇塞,加工镁合金的时候,对环境的温度和湿度也得留意呀!这就好比人对气候敏感一样。

如果环境不合适,那质量可能就没法保证啦,像在潮湿的环境中操作,很容易出问题哟!

4. 嘿呀,别忘了给加工镁合金的设备做好维护呀!设备就像我们的朋友,你对它好,它才能更好地帮你干活呀。

要是设备出故障了还强行用,那不就像生病还硬扛着干活一样不靠谱嘛!比如刀具钝了不及时换,那能行吗?

5. 加工镁合金,操作人员的技能也很关键呐!就好像司机得熟练开车一样。

要是不熟练,不小心失误了,那后果不堪设想啊。

所以得不断学习和提升技能呀,可别马虎咯!

6. 哎呀呀,加工镁合金的时候要注意防护自己呀!这可不能马虎,你想想,不防护好就像不穿铠甲上战场一样危险呢。

一定要戴好防护用具,不能嫌麻烦呐!

7. 加工镁合金,每一个步骤都得认真对待呀!这就像建房子,一块砖没放好可能整栋都不稳。

从材料选择到加工过程,都得细心再细心,可不能敷衍了事,对吧?

8. 总之,加工镁合金一定要谨慎谨慎再谨慎!这可不是闹着玩的事儿,稍有不慎可能带来大问题。

一定要把这些注意事项牢记在心,严格按照要求去做呀!。

镁合金切削加工要点1.引言自20世纪90年代初开始,国际上主要金属材料的应用发展趋势发生了显著变化,钢铁、铜、铅、锌等传统材料的应用增长缓慢,而以镁合金为代表的轻金属材料异军突起,以每年20%的速度持续增长。

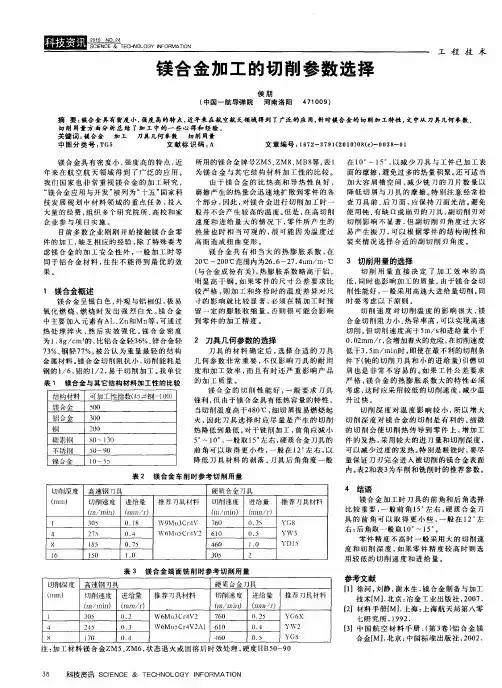

镁合金可分为铸造镁合金和变形镁合金。

镁合金按合金成分不同主要分为Mg-AI-Zn-Mn系、Mg-AI-Mn系和Mg-AI-Si-Mn系、Mg-AI-RE系、Mg-Zn-Zr系和Mg-Zn-RE系。

表1 镁的物理性能密度(20℃):1.738g/cm3;熔点:650℃;沸点:1107℃;熔化热:8.71kJ/mol;汽化热:134kJ/mol;比热熔(20℃):102.5J/kg.K;线胀系数:25.2×10-6/K;热导率:155.5W/m.K;电阻率:44.5nΩ.m;电导率:38.6%IACS2.镁合金的性能特点及应用现状镁合金具有以下几方面的特点:(1)重量轻:镁合金的比重约1.7,为锌的1/4,钢的1/5,甚至比铝合金(比重约2.7)的比重也轻1/3。

(2)镁合金具有的“高强度、重量轻”特性使其可在钢、铸铁、锌合金甚至铝合金的传统应用中取代上述材料。

(3)优良的导热性、相对于工程塑料极佳的吸震性,较佳的机械强度、抗冲击性及耐磨性。

(4)抗EMI电磁波:镁合金为非磁性金属,电磁遮蔽性能优良。

(5)尺寸稳定性高:不易因环境温度变化及时间而改变。

(6)可回收:镁合金具有100%完全回收的特性,更符合当今环保要求。

(7)机械加工特性:如果设镁切削所需动力为1,则铝是1.8,黄铜是2.3,铸铁是3.5;且比重轻,切削惯性小,可高速切削。

镁合金的主要用途在于轻量化。

目前镁合金压铸品的应用产业以汽车零组件为主,约占80%以上,其次为3C产业,其它如自行车、器材工具、运动用品及航天国防也都在其应用范围之内(见表2)。

表2 镁合金的主要用途应用产业——应用产品汽车零件——车座支架、仪表板及托架、电动窗电机壳体、升降器及轮轴电枢、油门踏板、音响壳体、后视镜架自行车零件——避震器零件、车架、曲柄、花壳、三/五通零件、轮圈、刹车手把电子通讯——笔记本计算机外壳、MD外壳、移动电话外壳、投影机外壳航天国防——航空用通信器和雷达机壳、飞机起落架轮壳运动用品——网球拍、滑雪板固定器、球棒、射弓中段与把手器材工具——手提电动锯机壳、鱼钓自动收线匣、控制阀、相机机壳、摄像机壳日本镁合金产品分布统计见表3。

表3 日本镁合金产品应用统计表信息、通讯产品77%:其中:笔记本计算机39%,数字摄影机19%,移动电话14%,数码相机5%,投影仪6%,其它电子产品17%。

汽、机车零件18%:其中:汽车零件88%,机车零件12%。

农林机械5%:其中:农林业机械41%,电动工具27%,运动用品8%,其它24%。

美国政府与三大汽车公司(Ford)、通用(GM)、克莱斯勒(Chrysler)于1993年提出PNGV(Partnership for a New Generation of Vehicles)计划,希望在2004年开发6人座省油车,以每100公里耗油3公升为目标,主要在于车体结构与动力系统的轻量化设计开发。

未来可能镁合金化的汽车零件如表4所示。

表4 可以镁合金化的汽车零件悬吊系统总成——零件名称:车轮,备用轮胎,控制臂(2个,后方),控制臂(2个,前方),引擎架,后方支架内装总成——零件名称:仪表板、横梁,仪表板支架,椅背椅座,气囊零件方向盘总成——方向盘零件车身总成——零件名称:保险杆补强横梁,铸造车门内衬,铸造A/B柱,挡风片开关补强材,行李架,侧镜刹车系统总成——零件名称:ABS零件,离合器/刹车踏板托架,踏板零件电气机械零件——交流电箱,音响/EEC零件,雨刷电机,交流电/AC托架动力系统总成——传动(阀体、箱、侧盖、启动器),传动箱(总重量12kg的15%),发动机组,支撑托架,罩套(油/水泵,机车马达),汽缸盖,吸气歧管,引擎支架,油盖,前盖3.镁合金加工的问题基于以上优异的特性,使镁合金在未来发展中具有很强的优势,更符合当代对环境保护、可持续发展的要求,是取代钢铝材的最佳选择。

由于镁金属化学活性大,给镁合金零部件的加工带来一系列的问题,妨碍了镁合金的推广使用,主要体现在:(1)极易产生电化腐蚀。

在冶炼、制造上需特别注意,在防蚀处理上也较其它金属困难。

因此,为了使镁合金的应用更加广泛,对于镁合金的腐蚀机制、防蚀机制、表面处理技术及工件防蚀设计,需要有更多的处理程序。

(2)燃点低。

在切削过程中必须考虑温度的影响,以防止切屑燃烧,并在加工中要采取相应的措施和条件才能真正杜绝事故的发生。

(3)工件变形的问题。

镁合金的线膨胀系数比钢和铸铁大,切削热、温差等因素都会直接影响镁合金零件的精度,需要在选择加工余量、刀具几何参数、切削用量以及工装夹具的设计、检测方法的选择等方面有很好的措施。

4.切削加工技术要点4.1 加工过程中防锈措施零件应整齐排放在指定的库位,不允许接触地面;存放零件的地方应采取防潮措施;用布蘸汽油擦拭涂有防锈油的零件表面,吹干后才能进行加工;全部化学处理工序,即启封、氧化和涂漆工序应记录在过程卡上;零件启封后到投人加工不得超过15昼夜;零件经过划线后,氧化膜会被破坏,因此划线应在最后氧化前进行;采用干式切削加工,不得用润滑油和冷却液冷却,加工螺纹时允许用机油润滑冷却;全部机械加工工序应在最后氧化之前进行,特殊情况下,允许最后氧化后进行个别机械加工。

零件的全部锐角应倒圆,以获得最好的保护;从机械加工去氧化膜开始,每隔10昼夜进行氧化处理。

4.2 零件表面后续防锈处理(1)表面预清洗(前处理):镁合金产品经由压铸或锻造等程序,其表面易混人氧化物、润滑剂、油脂等污染物,因此前处理的目的在于清洁镁合金表面以利后续处理。

主要用两种方法清洗:①机械清洗,以不同研磨、粗抛光、干式及湿式磨蚀喷射等方式达到要求的表面粗糙度;②化学清洗,以溶剂清洗、碱洗、酸洗,造成其不同的表面状态。

(2)钝化处理:钝化处理是利用金属表面与溶液间的非电解化学反应产生不溶解、无机盐表面薄膜,其目的除了可提高耐蚀能力外,其钝化膜亦可作为涂装之基底,以增加涂装的附着力。

(3)阳极化处理:阳极处理可产生阳极氧化膜,大幅提升耐蚀能力;产生金属光泽质感,具备美观装饰作用,其氧化膜也作为后续涂装基底,增加涂装的附着力。

如果能在后续封孔处理得好,生成的致密氧化层可提高表面硬度及抗蚀性。

(4)电镀处理:利用电镀技术可改变镁合金材料表面颜色、外观,以达到所需之功能性及装饰性目的。

一般在考虑提高电镀层附着力时,会在电镀处理前进行数次打底的前置处理,如锌置换、铜置换、无电镀镍等。

(5)金属覆层:金属覆层可进一步防蚀及增加表面机械性质、硬度,从而达到在特殊环境条件下最终选择轻量化镁合金的目的。

4.3 镁合金加工过程中防止燃烧的措施(1)日常管理过程中的措施在规定的场地加工镁合金零件,工作现场需整洁、明亮、通风。

要及时清理工作现场的镁屑,不准在机床旁边堆放切屑,而应在厂房外指定专用容器放置切屑。

每台加工机床旁应配置干粉灭火器或灭火用的干沙。

(2)技术规范措施选择合适的切削用量和刀具几何参数,尽量避免小于0.05mm的吃刀深度,保持刀具的锋利和断续切削状态,避免产生薄的带状切屑。

(3)设备环境措施尽可能采用干式高速切削,不使用冷却液,空气自然冷却,配置冲水排屑装备。

由于遇水的镁合金粉末容易产生氢气,所以生产加工时尽可能使用矿物油(严禁使用酸性切削剂),对于油类切削液的机床需具有防漏设计。

另外,在清除镁屑时,尽可能不要接触水。

4.4 减少零件加工过程变形的措施镁合金切削力小,切削能耗低,切削过程中发热少,切屑易断,刀具磨损小,寿命显著延长,因此,加工镁合金可进行高速、大切削量切削,这在一定程度上抵消了镁合金价格较高的弱点。

原则上任何刀具材料,包括普通碳素钢都可以用于加工镁合金,大批量切削加工时,一般选用硬质合金刀具,金刚石刀具主要用在表面质量要求较严的情况,车削镁合金一般也选用金刚石刀具。

但镁合金燃点低(650℃),在加工中必须用矿物油进行强力冷却,并把镁的切屑迅速从加工区运走。

另外,高速切削时,镁合金有粘结刀具表面形成积屑瘤的情况。

降低变形的措施主要有以下几方面:(1)技术规范:将粗加工与精加工分开,在粗加工阶段去除大部分余量,对框架类镁合金零件,特别是薄壁类零件,可以采取粘贴阻尼材料的方法降低加工时的切削振动变形。

考虑加工过程减震处理,减小切削余量和温差。

粗加工与精加工工序间安排人工或者自然时效及相应的回火热处理,以尽可能释放零件内部应力,减小加工后变形。

(2)合理的刀具几何参数:采用大前角,一般γ=20°~30°,粗加工取较小值,精加工时α=10°~15°,λs=60°~75°。

大的刃倾角可增加切削力。

同时,要考虑后刀面的磨损对切削力的影响,因此,控制后刀面的磨损保持刀具的锋利程度也是降低切削力的有效办法。

主偏角对切削力有直接的影响,减小主偏角、增大切削深度与走刀量的比值对切削区内的散热有很好的作用。

一般主偏角Hγ=30°~45°。

(3)选择适合的切削用量:采用高速铣削技术进行加工,切削热基本都由切屑带走,也可以适当选择大走刀量、大切削深度。

5.结语镁合金正在从一般结构铸造件向着高性能轻合金结构框架、精密复杂应用条件的方向发展,正在由军工向着民用不断推广,同时加工技术向数控化、高速化、自动化技术方向发展,向材料制备与构件成形同时制造的方向发展;制造技术向信息化、数字化及设计一制造一体化方向发展。

我国镁合金制造技术正处在一个新的变革时代,它将为新一代工业与民用设备的研制提供更先进的材料与制造技术。

(注:可编辑下载,若有不当之处,请指正,谢谢!)。