铝镁合金特性

- 格式:doc

- 大小:58.50 KB

- 文档页数:6

铝镁合金材质铝镁合金是一种常见的金属材料,具有许多优良的性能和应用领域。

它是由铝和镁两种金属元素按一定比例混合而成的合金,具有较高的强度、低密度、抗腐蚀性能好、热膨胀系数低等特点。

本文将从材料的组成、性能特点、制备工艺和应用领域等方面详细介绍铝镁合金材料。

一、铝镁合金的组成铝镁合金主要由铝和镁两种金属元素组成,一般以铝为基体,镁含量在1%~12%之间。

铝是一种轻金属材料,具有低密度、良好的导电性和导热性,而镁则是一种强度较高的金属,具有良好的塑性和耐蚀性。

铝镁合金通过将铝和镁进行合金化,可以充分发挥两种金属的优点,形成一种具有优良性能的新材料。

二、铝镁合金的性能特点1.较高的强度:铝镁合金具有较高的强度,可以满足各种强度要求的工程应用。

其中,镁的加入可以显著提高合金的强度和硬度,使其具有良好的耐久性。

2.低密度:铝镁合金的密度相对较低,是一种轻质材料。

相比于纯铝材料,铝镁合金的密度更低,可以减轻结构的重量,提高材料的利用效率。

3.抗腐蚀性好:铝镁合金具有良好的抗腐蚀性能,特别是在氧化环境中具有良好的耐蚀性。

这使得铝镁合金在航空航天、汽车、建筑等领域具有广泛的应用。

4.热膨胀系数低:铝镁合金的热膨胀系数较低,具有优良的热稳定性。

因此,铝镁合金在高温条件下也能保持较好的性能,不易变形或破裂。

三、铝镁合金的制备工艺铝镁合金的制备工艺主要包括熔炼、铸造和热处理等步骤。

首先,将铝和镁按一定比例混合,并放入熔炼炉中进行熔炼。

熔炼后的合金液体经过铸造成型,可以得到不同形状和大小的铝镁合金坯料。

最后,通过热处理工艺对铝镁合金进行固溶、时效等处理,以调整合金的组织和性能,提高其强度和硬度。

四、铝镁合金的应用领域铝镁合金具有许多优良的性能,广泛应用于航空航天、汽车、电子、建筑等领域。

在航空航天领域,铝镁合金被用作飞机结构材料、发动机零件和航天器外壳等。

在汽车领域,铝镁合金被用作汽车车身、底盘和发动机部件等。

在电子领域,铝镁合金被用作电子产品外壳和散热器等。

铝合金的种类及特点一、铝合金的种类铸造铝合金按化学成分可分为铝硅合金,铝铜合金,铝镁合金和铝锌合金。

1、压力加工铝合金铝合金压力加工产品分为防锈(LF)、硬质(LY)、锻造(LD)、超硬(LC)、包覆(LB)、特殊(LT)及钎焊(LQ)等七类。

常用铝合金材料的状态为退火(M焖火)、硬化(Y)、热轧(R)等三种。

2、纯铝产品纯铝分冶炼品和压力加工品两类,前者以化学成份Al表示,后者用汉语拼音LG(铝、工业用的)表示。

3、铝材铝和铝合金经加工成一定形状的材料统称铝材,包括板、带、箔、管、棒、线、型等。

4、高强度铝合金高强度铝合金指其抗拉强度大于480兆帕的铝合金,主要是压力加工铝合金中硬铝合金类、超硬铝合金类和铸造合金类。

5、铸造铝合金铸造铝合金(ZL)按成分中铝以外的主要元素硅、铜、镁、锌分为四类,代号编码分别为100、200、300、400。

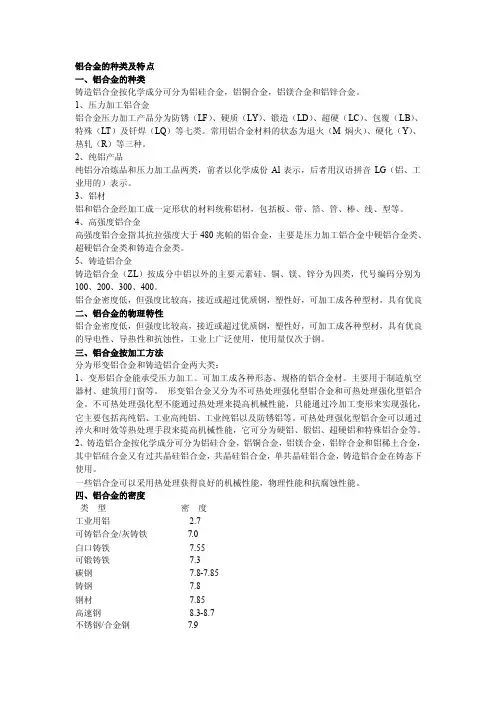

铝合金密度低,但强度比较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良二、铝合金的物理特性铝合金密度低,但强度比较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上广泛使用,使用量仅次于钢。

三、铝合金按加工方法分为形变铝合金和铸造铝合金两大类:1、变形铝合金能承受压力加工。

可加工成各种形态、规格的铝合金材。

主要用于制造航空器材、建筑用门窗等。

形变铝合金又分为不可热处理强化型铝合金和可热处理强化型铝合金。

不可热处理强化型不能通过热处理来提高机械性能,只能通过冷加工变形来实现强化,它主要包括高纯铝、工业高纯铝、工业纯铝以及防锈铝等。

可热处理强化型铝合金可以通过淬火和时效等热处理手段来提高机械性能,它可分为硬铝、锻铝、超硬铝和特殊铝合金等。

2、铸造铝合金按化学成分可分为铝硅合金,铝铜合金,铝镁合金,铝锌合金和铝稀土合金,其中铝硅合金又有过共晶硅铝合金,共晶硅铝合金,单共晶硅铝合金,铸造铝合金在铸态下使用。

一些铝合金可以采用热处理获得良好的机械性能,物理性能和抗腐蚀性能。

铝镁合金的特点铝镁合金是一种以铝为基础,添加适量镁元素的合金材料。

它具有一系列特点,使其在工业应用中得到广泛应用。

铝镁合金具有较低的密度。

铝的密度为2.7g/cm³,而镁的密度为1.74g/cm³,因此铝镁合金的密度相对较低。

这使得铝镁合金在航空航天、汽车制造等领域中得到广泛应用。

较低的密度可以减轻整体结构的重量,提高载荷能力,并降低能源消耗。

铝镁合金具有较高的强度。

铝镁合金可以通过热处理和加工工艺来增强其强度。

与纯铝相比,铝镁合金的抗拉强度和屈服强度都有所提高。

这使得铝镁合金在工程结构中具有更好的耐力和抗冲击能力。

第三,铝镁合金具有良好的耐腐蚀性。

铝具有良好的耐腐蚀性,而镁具有良好的防腐性能。

通过合金化,铝镁合金具有更好的抗腐蚀能力,可以在潮湿、酸碱等恶劣环境下长时间使用。

这使得铝镁合金在船舶制造、海洋工程等领域中得到广泛应用。

铝镁合金具有良好的导热性能。

铝的导热系数较高,而镁的导热系数也较高。

铝镁合金的导热性能优越,可以有效地散热,提高材料的耐高温性能。

因此,铝镁合金在电子器件、汽车发动机等高温环境下的应用也比较广泛。

铝镁合金具有良好的可加工性。

铝镁合金可以通过锻造、压铸、挤压等工艺进行成型,可以制造出复杂的结构件。

而且,铝镁合金具有良好的可焊性,可以通过焊接工艺进行组合和连接。

这使得铝镁合金在制造业中得到广泛应用,例如汽车零部件、航空零部件等。

铝镁合金具有较低的密度、较高的强度、良好的耐腐蚀性、良好的导热性能和良好的可加工性。

这些特点使得铝镁合金在航空航天、汽车制造、船舶制造、海洋工程、电子器件等领域中得到广泛应用。

随着科技的不断发展,铝镁合金的应用前景将更加广阔。

铝镁合金材料的特性分析及加工工艺研究铝镁合金是一种广泛应用于制造航空、汽车、电子和建筑等领域的高性能金属材料。

在铝镁合金中,铝是基体,镁是强化相,两者的共同作用使其拥有优异的机械性能、导电性能和抗腐蚀性能,并具有重量轻、强度高的优点。

本文将从铝镁合金材料的特性和加工工艺两方面进行探讨。

一、铝镁合金的特性1、机械性能铝镁合金的强度比普通铝合金高出很多,弹性模量也比较高。

这使得它可以满足在高温、高压等恶劣环境下所需的机械性能要求。

同时,它的韧性也比较好,不易出现脆性断裂。

2、导电性能铝镁合金具有很好的导电性能,可以广泛应用于电子工业。

在电子元器件的制造中,铝镁合金作为电路板的基底材料,能够有效提高电路板的导热性能和机械性能,从而提高整个电子设备的工作稳定性。

3、抗腐蚀性能铝镁合金的抗腐蚀性能也非常出色。

随着氧化膜的形成,其表面会形成一层坚固的氧化膜,具有很好的防腐蚀性能,可以在某些恶劣环境下长期使用。

4、重量轻相比于普通的钢材,铝镁合金的密度更小,重量更轻。

这使得使用铝镁合金可以有效降低产品的自重,节约能源,从而实现制造轻量化工业。

二、铝镁合金的加工工艺1、挤压加工挤压是铝镁合金加工中比较常用的一种工艺。

它可以有效地制造出长条状或复杂形状的产品。

在挤压过程中,铝镁合金经过高温加热,然后通过模具挤出成型。

挤压可以实现批量生产,并且生产的产品质量稳定,表面光滑,尺寸精度高。

2、铸造加工铸造是另一种常用的铝镁合金加工工艺。

它可以通过铸造模具,将铝镁合金熔融后倾入模具内进行凝固形成。

铸造加工具有生产效率高、成本低、适用于大件生产等特点,是制造大型零件或精密零件时常用的工艺。

3、冷变形加工冷变形加工是通过对铝镁合金进行冷加工,从而改善材料性能。

常见的冷变形加工工艺包括冷轧、冷拔和冷挤压。

由于冷变形加工可以改善铝镁合金的力学性能、表面结构和织构特性,因此在某些场合下,这可以是最好的选择。

以上几种铝镁合金加工工艺虽然各有优缺点,但在实际应用中,却是互相补充。

铝镁合金管道焊接工法GF/13J05-89编制:宋胜英一、前言本工法适用于产量为14000Nm3/h氧气和14000Nm3/h氮气的大型空分装置中铝镁合金管道的手工钨极氩弧焊。

对其它装置中工业纯铝及各种铝合金管道的手工钨极氩弧焊也可参考使用。

铝镁合金因其具有良好的耐腐蚀性、较高的比强度、中等强度和优良的低温性能,在化学工业和航工业和低温工程等方面获得广范应用,因此迅速掌握积极推广铝镁合金焊接的各种新方法、新工艺,对扩大其焊接结构的应用具有重要意义。

本工法的特点是通过对铝镁合金的焊接特性分析,总结出行之有效的管道对接焊口(不加衬环)焊接施工工艺。

严格执行焊接施工的各项要求,可提高焊缝焊接一次合格率,获得满足设计要求的优质焊接接头,从而顺利地进行焊接施工。

二、铝镁合金的焊接特性铝镁合金与黑色金属相比较,具有独的物理、化学性能、给焊接工作带来一定困难。

施工中应针对其焊接特性,采取相应的工艺措施,预防各种焊接缺陷的产生。

(一)和氧的亲和力强,在空气中很容易形成熔点高达2050℃的氧化铝薄膜,从而使焊缝中易产生氧化物夹杂、未熔合、气孔等缺陷。

(二)熔点低易熔化,但因其比热、熔化潜热大、导热率高,局部加热困难,焊接时必须采用能量集中、功率大的热源。

(三)铝合金很容易吸收气体,高温时能强烈地溶解氢,冷却时氢在铝中的溶解度急剧下降,且其导热率高,冷速快,不利于气泡的逸出而聚集在焊缝中形成气孔。

(四)高温下的强度和塑性低,从固态变液态时无明显的颜色变化,易造成塌陷,给焊接操作带来困难。

(五)如焊缝过热,在晶界上会发生成分偏析或析出杂质相,使该区塑性和抗腐蚀性降低。

另外合金中含有低沸点的合金元素镁,在高温火焰或电弧的作用下极易蒸发烧损,从而降低接头性能。

三、焊接施工(一)管道焊接施工工序流程图如下:(二)、焊接施工要求1.焊接材料的选用铝镁合金管道焊接时,•选用含镁量比基体金属略高的焊丝,铈钨极和纯度不小于99.99%的氩气。

镁合金特点自20世纪90年代初开始,国际上主要金属材料的应用发展趋势发生了显著变化,钢铁、铜、铅、锌等传统材料的应用增长缓慢,而以镁合金材料为代表的轻金属材料异军突起,以每年20%的速度持续增长。

镁合金可分为铸造镁合金和变形镁合金。

镁合金按合金成分不同主要分为Mg-AI-Zn-Mn系、Mg-AI-Mn系和Mg-AI-Si-Mn系、Mg-AI-RE系、Mg-Zn-Zr系和Mg-Zn-RE系。

镁合金具有以下几方面的特点:(1)重量轻:镁合金的比重约1.7,为锌的1/4,钢的1/5,甚至比铝合金(比重约2.7)的比重也轻1/3。

(2)镁合金具有的“高强度、重量轻”特性使其可在钢、铸铁、锌合金甚至铝合金的传统应用中取代上述材料。

(3)优良的导热性、相对于工程塑料极佳的吸震性,较佳的机械强度、抗冲击性及耐磨性。

(4)抗EMI电磁波:镁合金为非磁性金属,电磁遮蔽性能优良。

(5)尺寸稳定性高:不易因环境温度变化及时间而改变。

(6)可回收:镁合金具有100%完全回收的特性,更符合当今环保要求。

(7)机械加工特性:如果设镁切削所需动力为1,则铝是1.8,黄铜是2.3,铸铁是3.5;且比重轻,切削惯性小,可高速切削。

镁合金的主要用途在于轻量化。

目前镁合金压铸品的应用产业以汽车零组件为主,约占80%以上,其次为3C产业,其它如自行车、器材工具、运动用品及航天国防也都在其应用范围之内。

基于镁合金优异的特性,使镁合金在未来发展中具有很强的优势,更符合当代对环境保护、可持续发展的要求,是取代钢铝材的最佳选择。

由于镁金属化学活性大,给镁合金零部件的加工带来一系列的问题,妨碍了镁合金的推广使用。

镁合金正在从一般结构铸造件向着高性能轻合金结构框架、精密复杂应用条件的方向发展,正在由军工向着民用不断推广,同时加工技术向数控化、高速化、自动化技术方向发展,向材料制备与构件成形同时制造的方向发展;制造技术向信息化、数字化及设计一制造一体化方向发展。

铝镁合金、钛镁合金、硅镁合金性能及成分分析一、镁合金性能分析及化学成分镁合金常用的合金化元素是铝和锌。

铝的合金化能提高合金强度及铸造性能。

锌也能提高合金的铸造性能。

铸造性能压铸镁合金的铝含量须>3%,锌含量<2%,否则容易产生裂纹。

Mg-An-Mn 系的合金AZ91(含锌)和AM60B(不含锌)是室温使用的主要压铸镁合金。

目前AZ及AM这两种系列合金占镁汽车结构件的90%,但它们在150℃以上时其强度显著下降。

为改善合金在150℃以上的抗蠕变能力,现已开发了AS41A合金(4.3%Al,1%硅,0.35%锰),该合金的蠕变强度在170℃范围内,同时具有较好的伸长率,屈服强度和极限抗拉强度,由于含铝量较低,AS41A要求较高的铸造温度。

利用稀土元素对Mg-Al基合金强度及蠕变抗力的有利影响而开发了Mg-Al-稀土合金。

压铸AE42合金具有比Mg-Al-Si合金更加的蠕变抗力,能在200-250度下长期使用。

加拿大开发了AC系列镁合金。

通过添加Ca改善了Mg-Si合金中Mg2Si 的相结构并细化其晶粒,其蠕变抗力是AZ和AM系列合金的10倍左右。

而拉伸及抗拉强度相当。

且具有良好的铸造性能。

目前,得到工业应用的压铸镁合金主要有4个系列,即AS系列(Mg-Al-Si);AZ系列(Mg-Al-Zn-Mn);AM系列(Mg-Al-Mn);AE系列(Mg-Al-稀土)。

金牌号有1000多种,每个牌号又有多种状态,化学成份的加入根据需求按科学配比掺入,从而生产出不同型号的铝镁合金产品,纯镁消耗量也根据掺入量确定。

(一)铝镁合金焊丝方面1、铝硅合金焊丝:ER4043性能特点:本品为含硅5%的合金焊丝,适合焊接铸铝合金典型化学成份(%):用途:船舶、机车、化工、食品、运动器材、模具、家具、容器、集装箱2、铝镁合金焊丝:ER5356性能特点:本品为含镁5%的合金焊丝,是一种用途广泛的通用型焊材,适合焊接或表面堆焊5%镁的铸锻铝合金,强度高,可锻性好,有良好的抗腐蚀性。

铝镁合金在焊接施工中常见缺陷的浅析和对策黎明(马钢修建工程公司设备制造二厂安徽马鞍山 243000)摘要:本文通过对空分设备装置采用的铝镁合金的焊接性分析,得出铝镁合金焊接时产生气孔、未焊透、下凹、烧穿、组织疏松和热裂纹等缺陷的主要原因,针对产生的缺陷通过施工经验总结出了相应的解决措施。

关键词:铝镁合金;焊接;缺陷;对策1.前言空分装置采用的铝合金多数为5A02(LF2)和5183(LF4)铝镁合金。

由于铝及其合金在焊接时无明显颜色变化、导热率高、热膨胀系数大以及在它表面很容易形成致密的氧化膜等特点,使得铝及其合金的焊接目前在我国和世界发达国家的焊接作业中仍然是一个重大课题。

铝及其合金的焊接常见的缺陷主要有:气孔、根部未熔合、下凹、热裂纹、组织疏松与渗漏等。

本文根据马钢30000m3/h 的制氧机工程施工实践,重点介绍空分装置所用铝镁合金焊接时易产生的焊接缺陷及避免措施。

2.铝合金焊接性2.1铝合金分类铝合金是在纯铝中适量加入各种合金元素后获得较高强度及其它性能的合金。

按合金系列分类可分为工业纯铝,铝铜系,铝锰系,铝硅系,铝镁系,铝镁硅系和铝锌镁铜系列等;按工艺分类可分为变形铝合金和铸造铝合金[1],其中铝镁系列的焊接性能和力学性能都比较好,常用于制造结构、压力管道及压力容器上。

2.2 铝镁合金特性铝镁合金的熔点低,密度小,面心立方点阵结构,无同素异构转变,无“延−脆”转变并有优异的低温韧性等一系列特性,被广泛应用到低温设备结构中。

铝镁合金的强度随着含Mg%量的增加而增加,但随着Mg含量增多会出现脆性β相(Mg2Al3),从而降低塑性。

焊接时一般应控制含Mg量在5%以下,同时还应控制Si含量,防止生成Mg2Si这种脆性相物质[2]。

3.铝镁合金中常见的焊接缺陷产生原因及解决措施铝镁合金中常见的焊接缺陷主要有气孔、根部未熔合、下凹及烧穿、过烧引起的组织疏松及渗漏和裂纹。

3.1产生气孔的原因及影响因素铝镁合金的焊接气孔主要是氢气孔。

al.5252-h32 是一种铝合金材料,具有良好的强度和耐腐蚀性能。

它在航空航天、汽车制造、建筑等领域有着广泛的应用。

本文将针对al.5252-h32 的成分进行详细介绍,以便读者对该材料有更深入的了解。

一、铝合金 al.5252-h32 的成分al.5252-h32 是一种铝镁合金,具体成分如下:1. 铝(Al):铝是该合金的主要成分,其含量通常在95%-98%之间。

2. 镁(Mg):镁是 al.5252-h32 的主要合金元素之一,含量在2.2%-2.8%之间。

镁的添加可以显著提高合金的强度和硬度。

3. 锰(Mn):锰的含量通常在0.5%-1.5%之间,对提高合金的强度和耐蚀性起到重要作用。

4. 铜(Cu):铜的含量在0.1%以下,具有提高合金的耐蚀性和热处理强化效果。

5. 锗(Ge):锗通常作为微量添加元素,能够改善合金的热处理性能和机械性能。

二、铝合金 al.5252-h32 的特性al.5252-h32 具有以下特性:1. 良好的强度:镁的加入显著提高了铝合金的强度,使其在航空航天和汽车制造领域得到广泛应用。

2. 良好的耐腐蚀性能:锰和铜的加入能够提高合金的耐蚀性,使其适用于潮湿、腐蚀环境下的使用。

3. 易加工性:铝合金 al.5252-h32 在热处理过程中具有良好的可塑性和可加工性,能够满足复杂构件的加工需求。

三、铝合金 al.5252-h32 的应用领域由于其优良的性能,al.5252-h32 在以下领域有着广泛的应用:1. 航空航天领域:al.5252-h32 用于制造飞机结构件、外壳和内饰材料,具有良好的强度和轻质化优势。

2. 汽车制造领域:al.5252-h32 用于汽车车身、车架和其他结构件的制造,能够提高汽车的整体强度和安全性能。

3. 建筑领域:al.5252-h32 用于制造建筑外墙板、天花板和装饰材料,具有良好的耐腐蚀性和装饰性能。

铝合金 al.5252-h32 作为一种优良的材料,具有良好的强度、耐腐蚀性能和加工性能,广泛应用于航空航天、汽车制造和建筑等领域。

铝合金的种类及特点一、铝合金的种类铸造铝合金按化学成分可分为铝硅合金,铝铜合金,铝镁合金和铝锌合金。

1、压力加工铝合金铝合金压力加工产品分为防锈(LF)、硬质(L Y)、锻造(LD)、超硬(LC)、包覆(LB)、特殊(LT)及钎焊(LQ)等七类。

常用铝合金材料的状态为退火(M焖火)、硬化(Y)、热轧(R)等三种。

2、纯铝产品纯铝分冶炼品和压力加工品两类,前者以化学成份Al表示,后者用汉语拼音LG(铝、工业用的)表示。

3、铝材铝和铝合金经加工成一定形状的材料统称铝材,包括板、带、箔、管、棒、线、型等。

4、高强度铝合金高强度铝合金指其抗拉强度大于480兆帕的铝合金,主要是压力加工铝合金中硬铝合金类、超硬铝合金类和铸造合金类。

5、铸造铝合金铸造铝合金(ZL)按成分中铝以外的主要元素硅、铜、镁、锌分为四类,代号编码分别为100、200、300、400。

铝合金密度低,但强度比较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良二、铝合金的物理特性铝合金密度低,但强度比较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上广泛使用,使用量仅次于钢。

三、铝合金按加工方法分为形变铝合金和铸造铝合金两大类:1、变形铝合金能承受压力加工。

可加工成各种形态、规格的铝合金材。

主要用于制造航空器材、建筑用门窗等。

形变铝合金又分为不可热处理强化型铝合金和可热处理强化型铝合金。

不可热处理强化型不能通过热处理来提高机械性能,只能通过冷加工变形来实现强化,它主要包括高纯铝、工业高纯铝、工业纯铝以及防锈铝等。

可热处理强化型铝合金可以通过淬火和时效等热处理手段来提高机械性能,它可分为硬铝、锻铝、超硬铝和特殊铝合金等。

2、铸造铝合金按化学成分可分为铝硅合金,铝铜合金,铝镁合金,铝锌合金和铝稀土合金,其中铝硅合金又有过共晶硅铝合金,共晶硅铝合金,单共晶硅铝合金,铸造铝合金在铸态下使用。

一些铝合金可以采用热处理获得良好的机械性能,物理性能和抗腐蚀性能。

简明铝合金手册铝合金是一种重要的金属材料,具有轻质、高强度、抗腐蚀等优点,在汽车、航空航天、建筑等领域广泛应用。

本手册将简明介绍铝合金的基础知识、分类、特性及其在各个领域的应用。

一、铝合金概述铝合金是以铝为主要成分,添加其他金属元素而形成的合金。

铝合金主要由铝、铜、锌、锰等元素组成,其中铝的含量一般在90%以上。

铝合金具有轻质、高强度、导热性好、抗腐蚀、可加工性好等特点,因此受到广泛的关注和应用。

二、铝合金分类根据合金元素的添加方式和铝合金的性能特点,铝合金可以分为几类。

常见的分类有铝铜合金、铝锌合金、铝锰合金、铝镁合金等。

每种合金具有不同的特性和应用范围。

1. 铝铜合金铝铜合金以铜为主要合金元素,具有较高的强度和耐热性,广泛应用于航空航天和汽车制造业。

2. 铝锌合金铝锌合金以锌为主要合金元素,具有良好的耐腐蚀性和可塑性,常用于船舶制造和建筑领域。

3. 铝锰合金铝锰合金以锰为主要合金元素,具有良好的抗锈蚀性和可焊性,常用于食品包装和建筑材料等领域。

4. 铝镁合金铝镁合金以镁为主要合金元素,具有轻质高强度的特点,广泛应用于航空航天、汽车制造和体育用品等领域。

三、铝合金特性铝合金具有许多独特的特性,使其成为各个领域重要的材料。

1. 轻质高强度铝合金相对于其他金属材料来说具有较低的密度,因此重量轻但强度高,特别是铝镁合金具有更高的比强度。

2. 良好的导热性铝合金具有良好的导热性,使其在散热领域得到广泛应用。

例如,在电子设备和汽车发动机等领域,铝合金的散热性能非常重要。

3. 抗腐蚀性铝合金具有良好的抗腐蚀性,可以在潮湿和腐蚀性环境下长期使用。

此外,铝合金还可以通过阳极氧化等处理方法提高其耐腐蚀性能。

4. 可加工性好铝合金可以通过挤压、拉伸、锻造等加工工艺进行塑性变形,制成各种形状的零件和产品。

此外,铝合金还可以进行焊接、铆接等连接工艺。

四、铝合金应用由于铝合金的优良特性,它在各个领域有着广泛的应用。

1. 汽车制造铝合金在汽车制造中被广泛使用,可以降低汽车的自重,提高燃油效率。

镁合金的MIG焊接工艺镁合金的特点1.重量轻——镁合金比重在所有结构用合金中属于轻者,它的比重为铝合金的68%,锌合金的27%,钢铁的23%,它除了做3C产品的外壳,内部结构件外,还是汽车、飞机等零件的优秀材料2.比强度、比刚度高——镁合金的比强度明显高于铝合金和钢,比刚度与铝合金和钢相当,而远远高于工程塑料,为一般塑料的10倍3.耐振动性好——在相同载荷下,减震性是铝的100倍,钛合金的300~500倍4.电磁屏蔽性佳——3C产品的外壳(手机及电脑)要能够提供优越的抗电磁保护作用,而镁合金外壳能够完全吸收频率超过100db的电磁干扰5.散热性好——一般金属的热传导性是塑料的数百倍,镁合金的热传导性略低于铝合金及铜合金,远高于钛合金,比热则与水接近,是常用合金中最高者6.质感佳——镁合金的外观及触摸质感极佳,使产品更具豪华感7.可回收性好——只要花费相当于新料价格的4%,就可将镁合金制品及废料回收利用8.稳定的资源提供——镁元素在地壳中的储量居第八位,大部分的镁原料自海水中提炼,所以它的资源稳定、充分镁及镁合金的焊接性⑴粗晶镁的熔点仅为651℃ ,导热快,焊接时要用大功率热源,所以焊缝及热影响区金属易产生过热和晶粒长大。

⑵氧化和蒸发镁的氧化性极强,在焊接高温下,易形成氧化镁(MgO),MgO 熔点高达2500℃ ,且密度大( 3.2g /cm3),在熔池中易形成细小片状的固态夹渣。

在高温下,镁还容易和空气中的氮化合成镁的氮化物,使接头性能变坏。

镁的沸点不高,仅为1100℃ ,因此在电弧高温下很易蒸发。

⑶热应力镁及镁合金的线膨胀系数约为钢的2倍(铝的1.2倍),所以焊接时产生较大的热应力,增加产生裂纹的倾向和加大焊件变形。

⑷热裂纹镁容易和一些合金元素如Cu、Al、Ni等形成低熔点共晶(如Mg-Cu 共晶熔点为480℃ ,Mg-Al共晶熔点为430℃ ,Mg-Ni共晶熔点为508℃ )所以热裂纹倾向较大。

《均匀化热处理工艺过程对6061铝合金组织和性能的影响》篇一一、引言随着现代工业技术的飞速发展,6061铝合金因具有良好的可塑性、加工性能以及良好的抗腐蚀性能等优点,被广泛应用于航空航天、汽车制造和船舶建筑等重要领域。

均匀化热处理工艺作为改善合金组织和性能的重要手段,对提高6061铝合金的力学性能和加工性能具有重要意义。

本文将就均匀化热处理工艺过程对6061铝合金组织和性能的影响进行深入探讨。

二、6061铝合金的基本性能及特性6061铝合金是一种铝-镁-硅系列的合金,具有良好的机械性能和加工性能。

其主要特性包括良好的耐腐蚀性、高塑性和中等静力强度。

此外,该合金还具有优良的焊接性能和可加工性,使其在众多领域得到广泛应用。

三、均匀化热处理工艺过程均匀化热处理是一种通过加热和保温过程,使合金内部组织均匀化的热处理工艺。

对于6061铝合金而言,其均匀化热处理过程主要包括以下几个步骤:1. 加热阶段:将6061铝合金加热至一定温度,通常高于固相线温度但低于液相线温度,以使合金中的元素充分扩散。

2. 保温阶段:在加热阶段后,保持一定时间的保温,使合金中的元素充分扩散并达到均匀分布。

3. 冷却阶段:经过保温阶段后,合金以适当的速度冷却至室温,以固定均匀化的组织结构。

四、均匀化热处理对6061铝合金组织和性能的影响均匀化热处理工艺对6061铝合金的组织和性能有着显著的影响。

首先,通过均匀化热处理,合金中的元素可以充分扩散并达到均匀分布,从而显著改善合金的微观组织结构。

此外,该工艺还能提高合金的力学性能、加工性能和耐腐蚀性能。

具体表现在以下几个方面:1. 微观组织结构:均匀化热处理后,合金的晶粒尺寸更加均匀,晶界更加清晰,能有效减少偏析、夹杂等组织缺陷。

2. 力学性能:经过均匀化热处理后,6061铝合金的抗拉强度、屈服强度和延伸率等力学性能得到显著提高。

其中,抗拉强度和屈服强度的提高主要归因于晶粒尺寸的减小和晶界强度的提高;而延伸率的提高则归因于合金中元素的均匀分布和杂质的有效消除。

镁Mg镁的密度小,易于燃烧,这是由于它的物理、化学性质所决定的。

20℃时金属镁的密度是cm3,液态金属镁的密度为cm3;在标准大气压下,金属镁的熔点是(650±1)℃,沸点为1090℃。

在空气中加热时,金属镁在632℃~635℃开始燃烧。

因此决定了镁的制备及合金冶炼工艺比较复杂。

工业用镁的纯度可达到%,可是纯镁不能用作结构材料,在纯镁中加入铝、锌、锂、锰、锆和稀土等元素形成的镁合金具有较高的强度,可以作为结构材料普遍应用。

镁合金材料具有以下长处:(1)重量轻镁合金比重在所有结构用合金中属于最轻者,它的比重为铝合金的68%,锌合金的27%,钢铁的23%,它除做3C产品的外壳、内部结构件外,仍是汽车、飞机等零件的优秀材料。

(2)比强度、比刚度高镁合金的比强度明显高于铝合金和钢,比刚度与铝合金和钢相当,而远远高于工程塑料,为一般塑料的10倍。

(3)耐振动性好在相同载荷下,减振性是铝的100倍,钛合金的300~500倍。

(4)电磁屏蔽性佳3C产品的外壳(电话及电脑)要能够提供优越的抗电磁保护作用,而镁合金外壳能够完全吸收频率超过100db的电磁干扰。

(5)散热性好一般金属的热传导性是塑料的数百倍,镁合金的热传导性略低于铝合金及铜合金,远高于钛合金,比热则与水接近,是常常利用合金中最高者。

(6)质感佳镁合金的外观及触摸质感极佳,使产品更具奢华感。

(7)可回收性好只要花费相当于新料价钱的4%,就可将镁合金制品及废料回收利用。

(8)稳定的资源提供镁元素在地壳中的储量居第八位,大部份的镁原料自海水中提炼,所以它的资源稳定、充分。

镁合金压力铸造的长处有:高的生产率;高精度;好的表面质量;精细的铸件晶粒;可压铸薄壁和复杂结构的产品。

厚度镁合金压铸和铝合金压铸相较:生产率高50%;可利用钢模,延长服务寿命;更低的潜热,节省能量;好的机加工性;模具本钱节省50%;熔体具有更高的流动性。

镁合金压力铸造也有一些不利的方面,例如:由于极高的液体填充速度和凝固速度,易产生卷入性气孔;进胶,排气和冷料处置尤其重要。

铝镁合金硬度是多少2011-01-13铝镁合金硬度是多少?问:我要对比铝镁合金合金钢低中碳钢灰铸铁的硬度答:镁铝合金简介镁是最轻的布局金属。

几种常用布局金属的疏密程度(g·cm-3)(20o)如下:ALMgTiFeCu2.701.744.517.878.96可见镁的疏密程度约分为Al,Ti,Fe,Cu的64%,39%,22%,19%。

由于镁的疏密程度小,它的合金也以质轻著称。

一般镁合金的疏密程度在1.8g·cm-3以下,镁,锂合金的疏密程度低于镁1.6g·cm-3.某些超轻型镁.锂合金疏密程度甚至低于1,比水还轻.镁得镁和金的低疏密程度使其比性能提高.例如,20o时的弹性模量为45Gpa,比铝(70Gpa)和Ti(120Gpa)的低,但三者的比弹性模量不异(~26Gpa).镁和镁合金质量小的特点,使其在交通运输、航空工业和航天工业上具有巨大的应用前景.镁的熔点为651oC,沸点为1107oC.镁的蒸气压很高,627oC时为215.95Pa,727oC时为1037.1Pa,因此镁铍极易挥发.镁原子最外层的两个电子很易掉去,是很活泼的金属.常温下镁能与F、CL、BR、I等元素作用天生相应化合物.加热时镁能与硫、氮作用天生MgS和Mg3N2。

在空气中镁会逐步氧化,掉去雪白光泽而变黑.若温度提高至400oC以上,镁的氧化速率增快,超过500oC往后氧化速率更快,会着火燃烧,此时会天生氧化镁和少量氮化镁.镁燃烧时会发出很是强烈的光亮.镁的这一特点,颇受人们的青睐.早期就被利用于摄影照明,给人们留下美好的形象和影象.战争期间,被用来打造照明弹,把战场和目标照明得如同白昼.又被用于打造燃烧弹,点燃战区的物资装备,杀伤对方有生力量.人们还利用镁的这一特点,将镁粉、铝粉和其它原料制成烟花.每一当节庆的夜晚,随着阵阵悦耳响声,人们可以看见"嫦娥奔月""天女散花"…各种形色的烟花在夜空飞舞,多彩多姿,给人们带来泼天的欢乐.趁便提一下,镁的这种"牺牲自我""乐于助人"精神处处可见.例如它仗着活泼的电化学性质做了牺牲自我的阳极,掩护着其它的金属和设备.它又作为原电池阳极,耗尽了自己,照亮了他人.由于化学活泼性高,金属镁是耐腐蚀性能最差的金属之一.在酸性、中性和微弱的碱性溶液中它城市遭到腐蚀而变成Mg2离子.各种类型大气均会对镁产生程度不同的腐蚀作用.在干燥的空气中,它的表面上形成一层暗淡的的疏松多孔氧化膜,在湿润大气中,天生的产物构成大致为Mgco3·3H2OMgso4·7H2oMg(OH)2.大气湿度增加,工为地区和海洋情况的大气中所含的二氧化硫和氯化物等物质,能加重镁的腐蚀.镁中氯化物杂质及铁杂质也会加速镁的腐蚀.因此,工业出产的镁锭必须镀膜钝化,涂油及以蜡纸包覆.镁是地壳中分布最广的元素之一,占地壳重量的2.77%,为第四个最丰富的金属元素(位于Al、Fe、Ca)之后.在天然界中镁只能以化合物的形态存在.在已知的1500多种矿物中,含镁矿物的有200多种,主要为碳酸盐、硅酸盐、硫酸盐、氧化物.海洋及盐湖中的镁比陆地上更多,是镁的主要来源.海水中含有10多种元素,镁的含量排第三,位居Na、K之后.海水中含镁0.13%每一立方千米海水中有130万t镁,至有关世界镁年消耗量的4倍(见表2.8)盐湖水的镁浓度比海水更高.以东以色列、约旦之间的"死海"(实为另一内陆湖),遭到千万干旱气候的造化,湖水极浓,含镁竟高达4%.仅此一处的镁,就能满足全世界2.2万年的需要.纯镁不舒服合做布局材料.作为布局材料应用的镁主要是镁合金和铝-镁合金.全世界约有千种铝合金牌号,若按化学成份归类的话,约为300多种.这300多种铝合金几乎都含有镁,其中以镁作为主要添加剂的铝-镁合金(镁含量最高为10.5%)约为40种.全世界各国镁合金品牌共有200多种,这些品牌按化学成份可归为30多种.共中变形镁合金黄色10多种,铸造镁合金20多种,铸造镁合金主要有以下3个体系.1)镁-铝合金.这种合金自第一次世界大战被德国使用以来,成了最广泛使用的铸造镁合金的根蒂根基.大部份含有8%~9%的铝及少量的锌(使拉伸性能有某些提高)和锰(改善抗蚀性)2)镁-铝-锌合金.镁-铝合金中加锌会产生肯定是的强化作用,其中高含锌量的合金具有很吸引人的压铸特性.如Mg-8AL-8ZN,具有足够大的流动性.,可用于压铸件,而且流动性和抗蚀性超过传统铝-锌合金.3)含锆镁合金.锆能细化晶粒,改善镁合金的拉伸性能,提高镁合金蠕变能力,以满足航空和航天工业的需要.归属这一系列的合金有镁-锌-锆合金,镁-稀土-锌-锆合金,以及镁-钍系为基和镁-银系为基的含ZR合金.这种含稀土金属和或含钍的合金都可焊.钍也能改善铸造性能.银可以进一步提高拉伸性能.一些铸造镁合金的性能示于表3.2.镁是立方晶格的金属,可以蒙受的形变量有限(特别是在低温下).其变形材料主要在300~500oC温度范围内通过挤压、;轧制和压力锻造进行出产.变形合金可以按照它们是否含锆而分成两类.按照变形产品种类可分为三类:1薄板和厚板轧制金.如AZ31(Mg-Al-Z系),ZM21(Mg-Zn-Mn系)和ZE10(Mg-Zn-RE系),这三种合金都可焊,后两种强度较低.LA141A(Mg-Li-Al)等也属这一类,前面已作详细介绍.归属这一类的还有含钍的HK31(Mg-Th-Zr系)以及随后研制的HM21(Mg-Th-Mn等),它们的高温强度更高.2挤压合金.这类合金含铝量大部分在1%~8%之间.镁合金都具有疏密程度小的特点,特别是某些镁-锂合金(见前),疏密程度甚至低于1。

铝镁合金模量1. 引言铝镁合金是一种具有良好机械性能和耐腐蚀性能的轻质材料。

在工程应用中,合金的模量是一个重要的参数,它反映了材料在受力时的刚度和变形能力。

本文将介绍铝镁合金的模量及其影响因素,并探讨其在实际应用中的意义和发展前景。

2. 铝镁合金的特性铝镁合金是由铝和镁两种元素组成的混合物。

它具有以下几个特点:2.1 轻质高强度铝镁合金具有很高的比强度,即单位质量下的强度较高。

这是因为镁元素可以有效地增加铝基体中晶界强化相(如Al3Mg2)的数量,从而提高了材料的强度。

2.2 良好的耐腐蚀性能铝镁合金具有良好的耐腐蚀性能,可以在大气、水、酸、碱等恶劣环境下使用。

这是因为镁元素可以与氧气或水反应生成致密且附着性好的氧化膜,从而防止进一步的腐蚀。

2.3 可塑性好铝镁合金具有良好的可塑性,可以通过压延、挤压、锻造等加工工艺制备成各种形状的零件。

同时,由于镁元素的加入可以细化晶粒,提高材料的变形能力。

3. 铝镁合金模量的影响因素铝镁合金模量受多个因素的影响,主要包括合金成分、晶粒尺寸、热处理和应力状态等。

3.1 合金成分合金中不同元素的含量和比例会对模量产生显著影响。

一般来说,镁元素的加入可以降低合金的模量。

这是因为镁元素具有较大的原子半径和较低的弹性模量,导致其在晶格中取代铝原子时会引入更大的应变。

3.2 晶粒尺寸晶粒尺寸是指材料中晶体颗粒(晶粒)的大小。

较小的晶粒尺寸通常会导致材料具有更高的强度和硬度,但也会降低材料的模量。

这是因为小尺寸的晶粒会增加晶界的数量,从而引入更多的位错和界面应变。

3.3 热处理热处理是通过控制材料的加热、保温和冷却过程来改变其组织和性能的方法。

在铝镁合金中,适当的热处理可以改善材料的塑性和强度,并对模量产生影响。

一般来说,固溶处理可以提高合金的塑性,而时效处理可以提高合金的强度。

3.4 应力状态应力状态是指材料受到外力作用时所处的应力状态。

不同应力状态下,材料的模量可能会有所变化。

铝镁合金特性

鎂鋁合金特性介紹

1.0鎂合金使用背景與市場發展狀態

1.1鎂是地球上第六多元素,佔地殼組成

2.5~4%

目前主要提煉來源為海水,鎂礦…..

1.2德國為第一開發量產國家,主要在第一次世界

大戰時需快速移動軍備而大量使用質輕之鎂

合金作為軍品材料.

1.3使用量

1993----------32850公噸

1943----------184000公噸

1984----------230000公噸

1997----------500000 公噸

1.4鎂合金與其他材料特性比較

a: 質輕: 鎂比重1.8 鋁比重:2.8

b: 傳熱快: 鎂熱傳導率51 w/mk

塑膠(ABS) 0.2 w/mk

c: 強度(耐衝擊性): 鎂抗拉強度240 Mpa

ABS: 35 Mpa

D: 可燃性: 鎂熔點596 Degree

ABS 90 Degree

E: 電磁遮蔽性(EMI): 鎂合金------良好

塑膠---------無遮蔽性

F: 環保回收性: 鎂合金-----------可回收使用

塑膠------------無法完全回收

1.5市場應用例

產品別應用部分汽機車類引擎蓋,避振器,齒輪箱…筆記型電腦機殼,散熱組件,機構件行動電話外殼,支架…

電子相機, MD,CD…..機殼

HDD PARTS 資料讀取臂

2.0鎂合金成形法

2.1冷式壓鑄法

圖形

2.2熱式壓鑄法

圖形

2.3射出成形法

圖形

比較項目熱式壓鑄法冷式壓鑄法射出成形鑄造速度快慢中

溶解管理易難易

射出壓力低高高

機器操作中易難

素材價格低低高

機器價格中低高

技術成熟度中高低

3.0專業術語說明:

3.1縮水量: 材料由熔熔狀態變成固態冷卻過程

中體積變化量.(鎂: 5.5/1000

鋁:6/1000)

3.2公模: 又稱移動模或可動模或CORE SIDE.

簡單判定有頂出針的面.

3.3母模: 又稱固定模或CA VITY SIDE.

3.4頂出針: E-PIN 或是EJECTER PIN.模具頂

鑄件的機構.

3.5滑塊: SLIDER CORE. 於成品側邊無法以公

母模拆開時之結構.

3.6分模線: PARTING LINE . 公母模或滑塊相結

結合之模具接合線.

3.7入子: insert core. 模具中單獨之植入部分.

3.8拔模斜度: draft angle, taper.成形後離型所需要

斜度,(分單邊與雙邊,大端或小端)

3.9澆道口: Gate. 原料由澆道進入成品之入口

3.10溢流井: Overfollow. 在成品邊緣抽取冷料與

空氣地區塊.

3.11逃氣道: Air vent. 成形時幫助模具內空氣逃

離模具之設計.

4.0測試與檢驗:

4.1線性檢測: 長度,高度, 距離,孔位…..

4.2功能檢測: 諸如測漏試驗, 強度測試,耐蝕測

試.

4.3外觀檢測: 限度樣品, 色板比對….

4.4幾何公差:

4.4.1基準:

4.4.2⊕: 位置度

4.4.3◎: 同心度

4.4.4◇: 平面度

4.4.5╱╱: 平行度

4.5塗裝測試:

4.5.1膜厚測試

4.5.2色差:

4.5.3耐磨耗性測試

4.5.4耐酒精性

4.5.5附著度

4.5.6鹽霧測試

4.5.7恆溫恆濕測試

5.0鑄件設計公差

依據ASTM 規定

一般規格公差

鋁合金鎂合金

25MM 以下+ - 0.25MM + - 0.25MM 每增加25MM ,在300MM

+ - 0.05MM + - 0.05 MM 以內

每增加25MM ,在300MM

+ - 0.03 MM + - 0.03 MM 以上

嚴格規格公差

厚度公差

鋁合金鎂合金

325 CM 平方+ - 0.13 MM + - 0.13 MM 325~650 CM 平方+ - 0.20 MM + - 0.20 MM 650~1300 CM平方+ - 0.3 MM + - 0.3 MM

1300~ 2000 CM 平方+ - 0.4 MM + - 0.4 MM

平面度公差

鋁合金鎂合金

75 MM 以內0.2 MM 0.2 MM 75 以上,每增加25MM 0.08 MM 0.08 MM

孔之直徑與深度比

直徑鋁合金鎂合金

3 MM 7.5 MM 7.5 MM

4 MM 12.

5 MM 12.5 MM

5 MM 16.5 MM 16.5 MM

7 MM 28 MM 28 MM

10 MM 40 MM 40 MM

13 MM 52 MM 52 MM

16 MM 80 MM 80 MM

19 MM 114 MM 114 MM

25 MM 150 MM 150 MM。