无铅喷锡后处理机操作规程1.0

- 格式:docx

- 大小:129.79 KB

- 文档页数:6

锡炉作业操作规程(ISO9001-2015/ISO45001-2018)一、目的规范锡炉之使用。

二、范围凡本作业提及之锡炉均属之。

三、使用步骤1.操作前二小时,须将锡电热开关打开,使其加热,有铅温控开关设定为250℃±5℃。

实际锡温须为设定值的±5℃之间,作业前须使用仪器测量锡面温度是否在设定值的±5℃之内。

2.操作前二小时,须将锡电热开关打开,使其加热,无铅温控开关设定为260℃±5℃。

实际锡温须为设定值的±5℃之间,作业前须使用仪器测量锡面温度是否在设定值的±5℃之内。

3.操作前三十分钟,须将电热器打开,以温度电表测试PCB之板温达到客户产品之要求,并使锡炉内之PCB能达到工作温度,并记录于《锡炉使用记录表》内。

4.为免洗制程,则须调整喷头往反速度之压力及喷头喷雾压力和喷量及FLUX 之酸值,并记录于《锡炉使用记录表》。

5.使用时依各机板之需求调整各项参数,使成品达到最佳状况。

6.使用二小时后,需将锡槽中之锡渣捞除,并加入适量锡条,使锡面维持正常高度。

7.1使用完毕后:首先将锡波关闭,捞除锡渣并加入适量之锡条,使第二日能立即使用,然后泄下助焊剂、清洗助焊剂槽,再将滚筒净泡于纯稀释中。

7.2使用完毕后:首先将锡波关闭,捞除锡渣并加入适量之锡条,使第二日能立即使用。

然后泄下喷头,用清洁剂+AIR清洁并检查滤心是否需要更换及拆下吸风罩滤网,将吸风罩滤网净泡于纯稀释中。

8.关闭电热器开关。

并依需求设定定时开关,使其能自动工作,以发挥减少人力之能力。

9.各项范围值配合客户需求或视机种如下:a、转速:1.3M/min-2.3M/min。

b、流量:40CC/MIN-60CC/MIN。

c、喷头往返速度压力:0.2㎏/cm2-0.8㎏/cm2(适用于B线)。

d、喷头喷雾压力:0.05㎏/cm2-0.15㎏/cm2(适用于B线)e、预热温度前段300℃±50℃;后段330℃±50℃。

无铅自动波峰焊作业指导书01

无铅自动波峰焊作业指导书01

一、引言

二、准备工作

1.确认焊接设备和工具的完好性。

2.准备所需焊接材料,如无铅焊锡丝、助焊剂等。

三、操作步骤

1.打开焊接设备电源,确认设备参数设置正确。

2.检查焊嘴温度,确保其达到工作温度。

3. 将待焊接的PCB(Printed Circuit Board,印刷电路板)放置在焊嘴下方的传送带上。

4.调整焊锡浸入深度,使其能够完全湿润焊垫而不超出焊垫边缘。

5.打开助焊剂喷雾器,并根据需要将适量助焊剂均匀喷洒在焊垫上。

6.将待焊接元件放置在PCB上,并确保其正确对位。

7.触摸开关或脚踏开关以开始焊接过程。

8.焊接完成后,确认焊接质量并进行可靠性测试。

9.将已焊接好的PCB从传送带上取下,并进行下一步工序。

四、操作注意事项

1.操作者应注意个人安全,佩戴防护手套和眼镜等个人防护用具。

2.注意焊接温度和时间的控制,避免焊接过热或不充分。

3.注意焊接位置的精确对位,避免焊接偏移或短接。

4.避免焊接过程中的振动或冲击,以免影响焊接质量。

5.定期检查和维护焊接设备,确保其正常工作。

五、作业记录

六、结束语。

焊锡机控制系统安全操作及保养规程一、前言焊锡机是一种常见的工业机器人,用于在电子产品制造工艺中进行焊接操作。

为了确保焊锡机的操作安全和正常运转,有必要制定一些相关的安全操作规程和保养规程。

本文档旨在介绍焊锡机控制系统的安全操作和保养,为焊锡机的操作和保养提供指导。

二、安全操作规程2.1 保持清洁和干燥焊锡机应该在干燥和清洁的环境中保持工作。

使用器具时要注意防止水、油、灰尘等杂质进入机器。

2.2 随时检查设备在操作焊锡机前,应该检查设备各部位是否运转正常并且是否完好。

特别是维护和更换焊锡头的时候,需要关掉设备并断开电源插头,以确保安全。

2.3 注意安全在操作焊锡机的时候,需要注意以下安全事项:•禁止触碰运转设备•禁止触碰热部件,如加热器、压辊等•禁止插拔电缆或开启机器的保护罩•禁止携带开放式火源和烟草2.4 着装特别注意在操作焊锡机的时候,需要穿戴适当的工作服,并戴上面罩等防护装备。

长发和松散衣物必须绑好或不穿。

2.5 停止操作时的注意事项如果需要停止焊锡机的运行,应该先关闭电源,再断开电源插头并保持设备上的剩余电荷消散。

2.6 紧急情况的处置如果出现意外状况,应该立即关掉电源并拨打紧急联系电话。

不需要自己修理或改装设备。

三、保养规程3.1 设备日常清洁焊锡机必须进行定期清洁,以便维护设备的运转状态。

在清洁过程中,应该尽量避免将水、油、碱等化学物质带入设备中。

3.2 做好润滑在使用焊锡机之前,应该对设备的润滑进行检查。

如果发现设备有摩擦或磨损,则应该及时添加适量的润滑油。

3.3 加强设备检查定期检查焊锡机的运行状态,在发现设备有损坏或异常状况时,应该及时处理或更换受损部件。

3.4 做好设备保护在操作焊锡机的时候,应该尽可能减少设备的损坏和磨损。

同时,可以通过涂油、浸油和加装过滤装置等方式来有效保护设备。

3.5 做好设备防腐焊锡机的零部件需要防腐处理,以便延长设备使用寿命。

四、结论通过本文档的介绍,我们可以了解如何进行焊锡机操作的安全规程和保养规程。

无铅锡炉操作规程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download tips: This document is carefully compiled by theeditor. l hope that after you downloadthem,they can help yousolve practical problems. The document can be customized andmodified afterdownloading,please adjust and use it according toactual needs, thank you!无铅锡炉操作规程简述:①开机前检查:确认电源线路安全,检查锡炉各部件如马达、加热系统、控制系统是否完好,确保通风及冷却装置工作正常。

②预热设置:根据工艺要求,使用微电脑控制器设定适宜的预热温度,启动预热程序,等待炉温稳定至预设值。

③加锡与熔化:穿戴好防护装备,将无铅锡条加入钛合金槽体内,关闭炉盖,启动加热,直至锡完全熔化且温度达到工作设定点。

④温度监控:利用PID智能控制系统,密切监控实际炉温,确保温度保持在无铅焊接所需的最佳范围内(一般约为245°C~260°C),适时进行温度微调。

⑤启动运转:待锡炉达到工作温度,黑色电源开关转至自动位置,根据生产安排设置自动运行时段。

若需手动控制,保持在手动模式并按需开关。

⑥焊接作业:确保PCB板或其他焊接件平稳通过锡波,监控焊接质量,避免冷焊或桥连现象。

⑦停机与维护:作业完毕后,将电源切换至手动或关闭状态,待锡炉温度降至安全范围后进行清洁保养,定期检查喷嘴、滤网及槽体状况。

⑧安全措施:操作全程遵守安全生产规范,防止烫伤、触电及火灾事故,作业区域应保持良好通风。

文 件

发 行 日 期

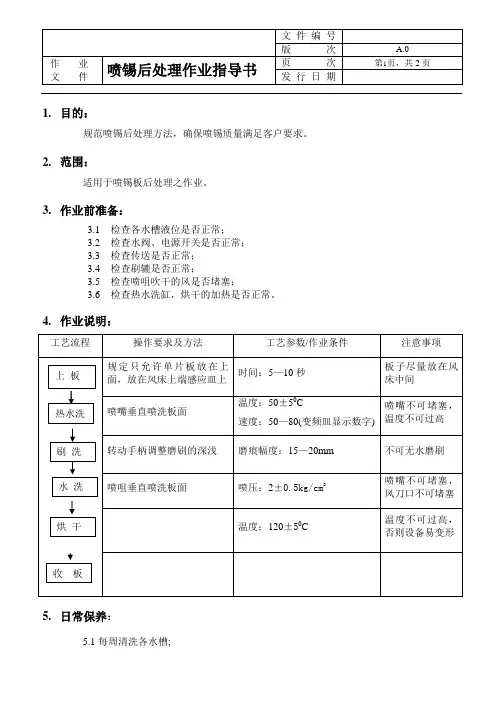

1. 目的:

规范喷锡后处理方法,确保喷锡质量满足客户要求。

2. 范围:

适用于喷锡板后处理之作业。

3. 作业前准备:

3.1 检查各水槽液位是否正常; 3.2 检查水阀、电源开关是否正常; 3.3 检查传送是否正常; 3.4 检查刷辘是否正常;

3.5 检查喷咀吹干的风是否堵塞;

3.6

检查热水洗缸,烘干的加热是否正常。

4. 作业说明:

工艺流程 操作要求及方法

工艺参数/作业条件

注意事项 规定只允许单片板放在上

面,放在风床上端感应皿上

时间:5—10秒

板子尽量放在风床中间

喷嘴垂直喷洗板面

温度:50±50C

速度:50—80(变频皿显示数字) 喷嘴不可堵塞,

温度不可过高

转动手柄调整磨刷的深浅

磨痕幅度:15—20mm

不可无水磨刷 喷咀垂直喷洗板面

喷压:2±0.5kg/cm 2

喷嘴不可堵塞,风刀口不可堵塞

温度:120±50C

温度不可过高,否则设备易变形

5. 日常保养:

5.1 每周清洗各水槽;

上 板

热水洗

刷 洗

水 洗

收 板

烘 干

文件发行日期

5.2每4小时,清洗吸水辘一次;

5.3每天检查喷咀及风刀口是否堵塞。

6.反应计划:

6.1叠板:立即按紧开关并通知主管处理;

6.2水痕:清洗海棉,调整过速度及温度,不能处理时通知主管。

7.重工作业方法:

重新投板热水洗刷洗水洗风干烘干收板8.相关作业文件及计录:

8.1<后处理机日常保养记录>。

创美威无铅喷流锡炉使用说明书注意事项1、喷流锡炉在锡还没有彻底常溶化前,不可打开电机,以免引起电机故障。

工作时必须放置在平稳、耐热的工作台上,防止高温焊锡从锡锅溅出,焊锡和锡炉整体温度较高,要小心工作,谨防烫伤。

2、无铅锡炉工作时必须与有铅锡炉分开放置(包括一切含铅的物品),防止铅污染,使无铅锡变有铅锡,导致产品不合格。

对此本公司严重声明,如有此类事情发生,本公司不承担任何责任。

3、禁止在可然气体和易然易爆物品附近使用熔锡炉。

4、移动锡炉时,必须先切断电源,待锡炉冷却到室温时再进行。

5、本产品为高温设备,不使用时切记切断电源,以免发生意外。

6、为了锡炉的安全和使用寿命,机器连续工作不要超过12小时。

7、为了人身安全及机器能正常工作,切记不可空烧锡锅,使用时要接有“地线”的电源使用。

8、本产品的质量保证是在所有零配件均采用本品牌原装配件条件下,否则质量不予保证。

性能特点1、无铅喷流锡炉配置大功率陶瓷发热芯,溶锡快,寿命长。

.2、采用变频调速马达,使喷流口锡面光亮,去降氧化层。

采用欠温保持装置,过流保护,有效保护马达产品3、采用PID微电脑芯片智能控制,双数码显示,直观明确,精度高,热灵敏度高,回温迅速,温度补偿快。

4、无铅喷流锡锅采用进口纯钛材料研制而成,耐高温,耐腐蚀,抗磨损,经久耐用。

5、采用一周时制控制,可以提前一周安排生产,节约开机时间。

工作环境1、工作电压:AC220±10V(可订做110V)2、工作温度:0—55度3、工作湿度:<90%RH无结露技术参数:型号:CM-2720锡锅尺寸:220*140*110喷口尺寸:60*60*60外型尺寸:282*600*180操作方法及功能设定:1、面板的黑色开关为锡炉的电源开关,将开关调到手动或自动时,锡炉开始加热,电源指示和工作指示灯亮,工作指示灯由亮变为闪烁锡炉开始恒温,调到停时,锡炉停止加热。

开关为自动模式时,表示锡炉通过时间开关可以定时开关机。

编制部门:工艺工程部无铅波峰焊操作规范文件编号:RDWISB115版本号:B/1代替:----分发部门/人员:工艺部/质量部/生产部/无铅波峰焊岗位第1页—共4页111:目的:指导和规范技术员对波峰焊的操作,确保设备性能良好。

保证焊接工艺正确执行,保证焊接品质符合规定要求。

2:适用范围适用于公司内波峰焊机的操作。

3:职责波峰焊操作技术员负责波峰焊机的操作;波峰焊工程师负责操作方面的指导;品质部负责对焊接过程进行监控。

4:定义:全自动双波峰全自动完成PCB板从涂覆助焊剂、预加热、焊锡及冷却等焊接的全部工艺过程,主要用于表面贴装元件、短脚直插式元件及混装型PCB板的整体焊接。

5:程序:5.1、开启设备总电源,设置波峰焊的时间控制器:必须设定于开始工作前90分钟波峰焊锡炉自动开启加热熔锡以使焊锡达到溶融状态:例如:开始工作于早上8:00,设定时间控制器于早上5:00打开。

5.2、开启波峰焊工控机电源、显示器、进入设备操作系统。

5.3开机前准备工作:编制部门:工艺工程部无铅波峰焊操作规范文件编号:RDWISB115版本号:B/1代替:----分发部门/人员:工艺部/质量部/生产部/无铅波峰焊岗位第1页—共4页225.4确认轨道上没有产品或其它物品;5.5确认链爪与锡炉喷口没有接触到;5.6清理锡炉内的锡渣;5.7确认锡液液面处在离锡炉顶部8-15mm的范围,否则要加锡条;5.8检查助焊剂是否还处在正常液位,否则加助焊剂;5.9将助焊剂喷头拆下来清洗;5.10检查气压是否正常(进气总阀压力不小于4kgf/cm2);5.11检查输入电压是否正常(380V+/-5%);5.12检查前、后接驳是否正常;5.13检查常用工具是否齐全。

6:波峰机调节操作:6.1将电脑显示器的开关打开。

对下列内容进行检查:6.1)喷雾是否正常;(30-50ml±10ml)6.2)链条运输是否正常;(1m-2m±0.5m/min)6.3)前、后接驳运行是否正常;6.4)锡温是否正常;(260℃±5℃)6.5)预热是否正常;(设定值与实际值偏差±3℃为正常)6.6)波峰开启是否正常;6.7)排风,冷却是否正常。

无铅双波峰锡炉安全操作规程(IATF16949-2016/ISO9001-2015)一、操作指示:1.开机前先检查及清理锡炉内外杂物。

2.调节气压,使其压力于2~4kgf/cm2。

3.开启炉总电源以及启动抽风系统。

4.将免洗助焊剂、酒精装入相应的容器内,液面必须浸过各容器的出液口,在过机前将助焊剂控制阀打开,关闭酒精控制阀。

5.根据生产型号的WI设定的锡缸温度、预热温度、传送带速度,锡缸温度和预热温度到达后,清除锡缸氧化物。

6.根据PCB或过炉架的大小手动或电动调节板距(导轨宽度),不可过紧或过松。

7.开启锡炉控制板上的照明开关,冷却开关。

8.开始做PCB首件,跟拉PE或指定的波峰炉操作员根据实际情况调节链速、喷雾效果、预热温度锡缸温度以及是否使用热补偿或使用双波峰等,直至PCBA 过锡合格。

各功能参数设定后,除指定人员外,其它人员不准调节任何参数,并将参数保存。

9.PCBA板首件经相关部门确认后,开始过锡工作。

10.在生产过程中随时检查容器内的助焊剂,酒精以及锡缸液高度(不启动波峰马达时,红色报警灯亮表示锡缸液高或低)。

视生产实际情况,适量添加助焊剂、酒精、锡条等,检查及清除锡缸中的氧化物,适量使用防氧化高温油。

添加化学剂时关闭预热区、传送链电源,开启松香喷雾系统的抽风机。

11.工作完毕,关闭助焊剂控制阀,开启酒精控制阀,启动喷雾2-3分钟,以清洗喷雾系统内部的管道、喷咀等(详见第三项:保养指示)。

12.生产完毕,关闭电脑各功能开关,退出操作系统,关闭锡炉电源,操作员根据生产情况,设定好锡炉定时开关机时间。

13.在生产过程中如锡炉发出警报声或遇到特特殊情况时,操作员可按下急停开关并通知相关人员解决问题后才可继续工作。

14.锡炉添加的锡条及松香水必须是无铅产品,使用的清炉工具必须是该炉专用的工具。

15.检测:A.助焊剂比重每天开机生产前由MFG-A检查记录一次。

B.预热温度、锡缸温度每天上、下午由MFG-A记录一次。

无铅喷锡工艺流程及参数

一、放板

1.板与板之间的间隔距离在 1″以上

二、微蚀

1.NPS 浓度: 60±20g/l

2.H2SO4浓度: 5 ±1ml/l

3.温度: 35 ±10℃

4.速度: 1.5-4.8m/min

三、溢流水洗 : 水洗压力 2.0 ±0.5 kg/cm 2

四、轻擦洗板 : 电流 1.8-3A

五、加压水洗:压力 2.0 ±0.5 kg/cm 2

六、水刀洗:压力 2.0 ±0.5 kg/cm 2

七、八、九、十、十一、

2 加压水洗:压力 2.0 ±0.5 kg/cm

吸干

强风吹干

检查

十二、辘松香

十三、无铅喷锡

1.锡缸温度于 260±5 C

2.锡缸内铜含量控制范围: Cu2+ 1.0%

3.浸锡时间: 2-8 Sec

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd

4.风刀压力: 1.5 ±4 kg/cm 2十四、热水洗:温度 65±10℃十五、轻擦洗板:电流 1.8-3

十六、十七、加压水洗:压力 2.0 ±0.5 kg/cm 2 高压水洗:压力4±1 kg/cm 2

十八、清水洗

十九、吸干

二十、强风吹干

二十一、热风吹干:温度80℃

二十二、收板

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd。

焊锡机安全操作规程

《焊锡机安全操作规程》

为了确保焊锡机的安全操作和使用,我们制定了以下安全操作规程:

1. 操作人员必须接受专业培训并持有相应的证书才能操作焊锡机。

2. 在操作焊锡机之前,必须检查设备是否完好,包括电源线、接地线、手柄、焊台等部件是否正常。

3. 在操作焊锡机时,要穿戴好防护设备,包括手套、护目镜、面罩等。

4. 焊锡机使用时,应远离易燃物、易爆物及电源线。

5. 在焊锡机使用过程中,要确保通风良好,避免吸入有害气体。

6. 焊锡机使用完毕后,应当关闭电源,并做好设备的清洁和维护。

7. 操作人员不得擅自改变焊锡机的工作参数,必须按照操作手册指导进行操作。

8. 在焊锡机工作时,不得随意接触焊台、焊枪、焊锡等部件,以免造成触电或其他意外伤害。

9. 在发现焊锡机有异常情况时,要立即停止使用,并通知维修人员进行检修。

10. 操作人员在操作焊锡机时必须保持冷静,切勿慌乱操作,以免造成危险。

以上安全操作规程是为了确保焊锡机的安全使用和操作,希望所有操作人员都能严格遵守,确保自己和他人的安全。

荣信电力电子股份有限公司工艺文件文件名称无铅电脑双波峰焊锡炉安全操作与保养规程文件代号RX-GY-003-009-10年月日试行年月日实施荣信电力电子股份有限公司1. 准备工作1)检查波峰焊机配用的通风设备是否良好;2)检查波峰焊机定时开关是否良好;3)检查锡槽温度指示器是否正常。

方法:进行温度指示器上下调节,然后用温度计测量锡槽液面下10—15 mm处的温度,判断温度是否随其变化:4)检查预热器系统是否正常。

方法:打开预热器开关,检查其是否升温且温度是否正常;5)检查助焊剂容器压缩空气的供给是否正常;方法:倒入助焊剂,调好进气阀,开机后打开助焊剂喷雾开关,使用试样印制板进行喷雾,以板上助焊剂分布均匀且无滴落为准,然后按紧锁紧阀,待正式操作时不再动此阀,只开进气开关即可;6)以上程序全部正常后,方可将所需各种工艺参数预置到设备的有关位置上。

2. 操作规程2.1注意事项1) 波峰焊机要选派经过培训的专职工作人员进行操作管理,并能进行一般性的维修保养;2) 操作人员清除锡槽及焊剂槽周围的废物和污物时,需配戴橡胶防腐手套;3) 操作间内设备周围不得存放汽油、酒精、棉纱等易燃物品;2.2操作过程(见下页)3.安全防护1)开机前预先警示,以查安全;2)注意高温器件,避免烫伤;3)正常工作期间,禁止打开预热罩;4)全机维护时,请先切掉电源,关上开关;5)在风扇和叶轮运转期间,避免进入异物;6)锡炉炉胆推进推出时,要注意导轨的高度与角度,防止炉胆碰坏导轨;7) 助焊剂与清洗剂均为可燃液体,要保证管路的完好,确保清洗盒不能堵塞;4.设备保养为使机器性能良好,保持长期稳定运行状态,定期保养非常重要,为此,波峰焊机可以分为日/周/月保养。

按照保养表项目做好保养并记录。

(记录表见附页)4.1日保养项目1)检查喷雾系统是否正常运行;2)每天定时检查输送带的运转和速度是否正常;3)检查抽风是否正常,冷却系统是否正常;4)核对电脑里存档的各机种的各参数是否正确;4.2周保养项目1)每周把喷头取下拆开里外清理干净,并在喷头顶针的皮圈子上加黄油;2)每周给喷雾移动系统的四个轮子和两导轨上加黄油;3)每周清理抽风网罩,保证炉体冷却及排出废气。

文件编号Doc. No.: MEI125版本–修订ISS. – REV.页号PAGE 1 OF 251.0Purpose目的This is to define standard working instruction for HAL.本规范的目的是为无铅喷锡工序建立一标准工作指示.2.0Scope范围.This document is applicable to HAL M/C、Pre-treatment、Post-treatment、Laminator and so on.本工作指示适用于无铅喷锡机、喷锡前处理机、喷锡后处理机以及辘板机等设备操作.3.0Applicable Documents适用文件1)Customer workmanship specification客户工艺标准2)MI、LOT cardMI、lot卡3)Process change notice流程暂改通知4)Industry safety, environment protection and vocational health regulation.工业安全、环保及职业健康守则4.0Safety安全性See HR&AI002.见HR&AI002.5.0Responsibility责任1)Prod dept. is responsible for daily operation, normal working parametersand conditions according to this instruction.生产部负责设备日常操作并控制工作参数/条件.2)ME is responsible for providing technical support in process improvementand trouble shooting.制作工程部负责为流程出现的问题提供技术支援.3)SE is responsible for servicing production equipments.07-1文件编号Doc. No.: MEI125版本–修订ISS. – REV.页号PAGE 2 OF 25维修工程部负责为各生产设备提供保养及维修服务.4)Chem. Lab is responsible for analyzing contents of daily materials.化验室负责日常所用物料成份分析.5)QA is responsible for process auditing.流程QA负责监督流程参数的实施.6)EIE is responsible for waste treatment.由环境及工业工程部(EIE) 负责废气、废水的处理.6.0Equipments设备1)Lead free HAL line无铅喷锡机2)Pre treatment前处理机3)Post treatment后处理机4)Oven烘炉7.0Materials物料HAR-809KA.Flux 松香HAR-809KALead free Solder SN100CL 无铅锡条SN100CLLead free Solder SN100CLe 无铅锡条SN100CLeLead free Solder SN100CLN3 无铅锡条SN100CL N3Filter过滤棉芯AR H2SO4 AR 硫酸NPS 过硫酸钠Bluestone (CuSO4 .5H2O)硫酸铜AR IPA AR 异丙醇8.0Process flow chart of lead free HAL line无铅喷锡生产线流程Input→Scrubbing→Pressurized water rinsing (1)→High pressure water rinsing (1)→Inspection→Micro-etching→Flooding water rinsing→Water-column rinsing→High pressure water rinsing (2)→Pressurized water rinsing (2)→DI water rinsing→Drying module→Inspection→Flux coating→07-1文件编号Doc. No.: MEI125版本–修订ISS. – REV.页号PAGE 3 OF 25Turn over→Lead free HASL→Air bed→Inspection→Flux removing→Hot water rinsing→Wipe-washing→Pressurized water rinsing →High pressure water rinsing →Ultrasonic dipping→Pressurized water rinsing →DI water rinsing→Drying module→Outgoing入板→磨板→加压水洗(1) →高压水洗(1) →检查→微蚀→溢流水洗→水柱式冲洗→高压水洗(2)→加压水洗(2) →DI 水洗→干板组合→检查→辘松香→翻板→无铅喷锡→气垫浮床→检查→洗松香→热水洗→轻擦洗板→加压水洗→高压水洗→超声波浸洗→加压水洗→DI水洗→干板组合→出板9.0Process parameters (Check them per 4hrs)流程参数(每四小时检查一次)When produce DELL’S boards, Record the production parameters settings per lot per P/N.当生产DELL板时, 须记录每lot每P/N做板参数.A.Pre-treatment前处理机:1)Speed速度:3±1m/min2)Scrubbing pressure磨板压力:1.8±0.5 A3)Micro-etching temp微蚀缸温度:35±5℃4)Drying temp烘干温度:75±5 ℃5)Pressure of solution and circulating water药液及循环水压力:❖Pressurized water rinsing(1) 加压水洗(1):3±1 kg/cm2❖High pressure water rinsing(1)高压水洗(1):15±5 kg/cm2❖Micro-etching 微蚀缸:2±1 kg/cm2❖Flooding water rinsing溢流水洗:1.5±0.5 kg/cm2❖Water-column rinsing水柱式冲洗:2±1 kg/cm2❖High pressure water rinsing(2)高压水洗(2):15±5 kg/cm2❖Pressurized water rinsing(2) 加压水洗(2):3±1 kg/cm26)City water flow自来水流量:High pressure water rinsing(1) 高压水洗(1):6±2 L/min7)DI water flow DI水流量:DI water rinsing DI水洗:6±2 L/min07-1文件编号Doc. No.: MEI125版本–修订ISS. – REV.页号PAGE 4 OF 25B.Post-treatment后处理机1)Speed速度:3±1m/min2)Flux removing IPA cont. 洗松香IPA浓度:20±5%(V/V)Flux removing pressure 洗松香压力:1.5±0.5 kg/cm2Hot water temp热水温度:45±5℃3)Drying temp烘干温度:75±5℃4)Wipe-washing scrubbing pressure轻擦洗板磨板压力:1.5±0.5A5)Pressure of circulating water循环水压力❖Hot water rinsing pressure热水洗压力:1.5±0.5kg/cm2❖Pressurized water rinsing加压水洗:3±1kg/cm2❖High pressure DI water rinsing高压水洗:15±5 kg/cm26)Ultrasonic dipping Temp超声波浸洗温度:40±5℃7)Ultrasonic dipping power control超声波功率控制:60±20%8)Pressurized water rinsing Temp加压水洗温度:40±5℃9)Hot DI water rinsing热DI水洗:6±2 L/min10)DI water flow DI水流量:DI water rinsing DI水洗:6±2 L/minHigh pressure DI water rinsing 高压水洗:6±2 L/min11)Conductivity(电导率) ≤5 us/cm.07-1文件编号Doc. No.: MEI125版本–修订ISS. – REV.页号PAGE 5 OF 2510.0Lead free HAL M/C Operating Condition无铅喷锡机操作条件Parameter 控制参数Control range控制范围Inspection frequency检查频率Dip zone temp浸板区温度270±5℃Check them per 4hrs. 每四小时检查一次. When produce DELL’S boards, Record the production parameters settings per lot per P/N.当生产DELL板时, 须记录每lot每P/N做板参数.Pump zone temp泵区温度270±5℃Front Air Knife Temp前风刀温度295±10℃Rear Air Knife Temp后风刀温度295±10℃Insertion speed入板速度500±100mm/s Withdrawal speed取板速度600±100mm/s Airknife Gap风刀间距6.4±0.4mmFront Airknife Pressure 前风刀压力2±1barAdjust it as per actual production 根据生产需要可调节Rear Airknife Pressure 后风刀压力2±1barAdjust it as per actual production 根据生产需要可调节Immersion Time 浸锡时间2-4sec.Adjust it as per actual production 根据生产需要可调节Preheat Time 预热时间2-4sec.Adjust it as per actual production 根据生产需要可调节Upright spacing between Air knives 风刀垂直距离5±1 mm Check per week每周检查一次Remark备注:1. The air-knife gap setting is 6.4±0.4mm(which apply board thickness≤1.6mm). If board thickness > 1.6mm, the air-knife gap setting is (4.8+boardthickness±0.4mm)表格风刀间距为6.4±0.4mm, 只适用生产板板厚小于等于1.6mm的情况,当生产板厚大于1.6mm时, 风刀间距=(4.8+板厚)±0.4mm07-1文件编号Doc. No.: MEI125版本–修订ISS. – REV.页号PAGE 6 OF 252. V-block tooling is used to verify the air-knife gap distance, and it is used.Sent to Cab very 3month by QA.风刀间距使用测量工具(V-block)测量,V-block每三个月必须送给QA 测量3. In order to save the electricity using standy mode if it will not manufacturewith in 1hour. Switch off the machine if it will not manufacture within 6 hours.为了节省能源,预计超过1小时不生产将喷锡机转至待机状态,预计超过6小时不生产将喷锡机关闭.4. When the first time produce DELL P/N, record the LF-HAL machineparameters setting (FA) as the reference.首次做DELL P/N时, 须记录喷锡机的参数(FA)作为下次做板参数依据.When produce DELL boards, manufacturing the boards refer to the previous parameters settings. If FA PASS, it can start production. If not, adjusting the parameters settings until FA PASS. And record the new LF-HAL machine parameters settings (FA) as the reference.每次生产DELL板时, 参考上次做板参数进行做板, 如FA OK, 正常做板, 如FA 不OK, 调整原有参数再試FA, OK后, 将新参数记录在相关附表中作为下次做板参数依据.07-1文件编号Doc. No.: MEI125版本–修订ISS. – REV.页号PAGE 7 OF 2511.0Material component and control物料成份组成及控制:A.Micro-etching微蚀缸1)NPS:100±20g/l preferable 100g/l过硫酸钠(NPS):100±20g/l 适量100g/lAR H2SO4:60±10g/l preferable 60g/l:Cu content: 5~30g/lAR硫酸:60±10g/l 适量60g/l:铜含量:5~30g/l2)Change solution in large maintenance once per month, and the methods ofconfecting solution as follows:每月一次大保养并换缸,药液配制方法如下:Fill in solution to the upper limit, the capacity is 280L about, keep 60~100L solution and add AR (H2SO4) 3L, add doing-solution 100-150L, then add DI water to level, analysis and adjust after makeup, produce after the parameters meet MEI requirement.以到药水缸的上限水位为准,容积约280L,留60~100L 母液, 加硫酸3L, 再加补料液100-150L, 然后加DI水至液位.开缸后需分析并调整至MEI范围内方可生产.3)Normal dosing平时加料Automatically dose 10s solution per 50 PCS boards, and the methods of confecting doing solution as follows:每生产50块板,自动补加药水10s,补料药水配制如下:①Fill in half barrel water, mixing barrel capacity is 1000L;向配料桶加入半桶清水,配料桶容积为1000L;②Put 18L AR H2SO4 into mixing barrel;向配料桶加入18L AR H2SO4③Put 200kg NPS into mixing barrel;向配料桶加入200kg 过硫酸钠④Fill in water to the mark level, then turn on the pump to circulate10mins.加水至配料桶之刻度线, 然后开泵循环搅拌10min.❖Dose carefully, avoid scattering H2SO4 and NPS out to polluteenvironment加料时应小心操作, 避免浓H2SO4或NPS溅落地面, 污染环境.❖Churn up sufficiently to make NPS dissolve completely when confectsolution07-1文件编号Doc. No.: MEI125版本–修订ISS. – REV.页号PAGE 8 OF 25凡配制药水, 都必须进行充分的搅拌, 以使过硫酸钠完全溶解.4)Test the content of Cu、H2SO4、NPS once per shift, dose chemicalaccording to test result. In addition, change module when Cu =30g/l, keep 60-100L solution when change tank, analysis Cu concentration after replace tank, produce after Cu concentration is above 5%.微蚀缸铜含量、硫酸含量及过硫酸钠含量每班化验一次, 根据化验结果进行补料.此外,铜含量达30g/l须换缸, 换缸时留60~100L母液, 换缸后分析铜含量5g/l以上才能生产.5)Chem. Lab should analyze micro-etching rate two times per week, controlit on required value: 50±20μ".微蚀缸每周化验室做三次微蚀速率分析, 要求控制在50±20μ".6)Adjust method for micro-etch solution微蚀缸药水调整方法:①When H2SO4 content on the low side, need adjust by H2SO4.The dosingquantity of H2SO4(LT)= (60-the fact value)×2801840(LT). For example:H2SO4 content is 50g/l,then dosing H2SO4= (60-50)×2801840=1.5LT.当H2SO4含量偏低时,需补H2SO4调整,H2SO4补料量(LT)= (60-实际值)×2801840(LT)如分析出H2SO4含量为50g/l时,需补H2SO4= (60-50)×2801840=1.5LT.②When H2SO4 content on the high side, need adjust by water. The quantityof water (LT)= (the fact value-60)×28060(LT). For example: H2SO4content is 70g/l, then dosing water= (70-60)×28060=47(LT).当H2SO4含量偏高时,需补水调整,补水量(LT)= (实际值-60)×28060(LT)如分析H2SO4含量为70g/l时, 需补水= (70-60)×28060=47(LT).Dosing water result in reduce NPS concentration, then need dosing NPS.The quantity of NPS= 100×the dosing quantity of water1000. For example:dosing 100LT water need dosing NPS: 100×471000=4.7kg. 07-1文件编号Doc. No.: MEI125版本–修订ISS. – REV.页号PAGE 9 OF 25因补水降低NPS浓度,需补充NPS,NPS补料量(kg)= 100×补水量1000(kg).如补水47LT, 则需补NPS: 100×471000=4.7kg.③When NPS content on the low side, adjust by dosing NPS, the quantity ofNPS = (100-the fact value)×2801000(kg).For example: NPS content is130g/l, need dosing NPS (100-90)×2801000=2.8kg.当NPS含量偏低时, 需补NPS调整,NPS补料量(kg)= (100-实际值)×2801000(kg).如NPS含量为90g/l时, 需补NPS: (100-90)×2801000=2.8kg.④When NPS content on the high side, need adjust by water, the quantity ofwater (the face value-100)×280140(LT). For example: NPS content is150g/l,the dosing quantity of water is (110-100)×280100=28LT.当NPS含量偏高时,需补水调整,补水量(LT)= (实际值-100)×280100(LT).如当NPS含量为110g/l时,补水量为: (110-100)×280100=28LT.Dosing water result in reduce H2SO4 concentration, then need dosingH2SO4.The quantity of H2SO4= 60×the dosing quantity of water1840(LT).For example: dosing 28LT water need dosing H2SO4: 60×281840=0.9LT atthe same time.因补水降低H2SO4浓度,同时需补充H2SO4,H2SO4补料量(LT)=60×补水量1840(LT);如当补水28LT, 则需同时补H2SO4=60×281840=0.9LT.07-1文件编号Doc. No.: MEI125版本–修订ISS. – REV.页号PAGE 10 OF 25B.HAR-809KA Flux松香809KA①Flux control parameters松香控制参数Control parameters 控制参数Flux 809KA松香809KAAnalysis frequency分析频率Responsible Dept负责部门PH value PH值1.0~2.0Twice/week每周2次Chem. Lab化验室Specific gravity比重1.10±0.05Twice/week每周2次Chem. Lab化验室②Check flux M/C and replenish flux once/4hrs to ensure the flux levelreach 135~150mm, also the production level.松香机每生产4小时检查并添加一次松香至135~150mm之间(泵运行时), 保证松香达到生产液位.③Restead the Flux every week.松香缸每周换缸一次C.Lead free HAL M/C无铅喷锡机1)Composing material: there are three kinds of lead free tin bar, as shownbelow picture: SN100CL is for makeup; SN100CLE is for abjusting the Cu content, and SN100CL3 tin bar is for Ni replenishment.物料组成:无铅喷锡共有三种锡条,如下图所示,SN100CL为开缸锡条,SN100Cle为铜含量调整锡条,SN100CLN3为镍补充锡条。

1.0 目的

规范、指导喷锡后处理机操作,保证喷锡后处理生产品质。

2.0 范围

适用于指导喷锡工序喷锡后处理线生产操作,工艺维护与品质控制。

3.0 职责与权限

3.1 工艺部:全面工艺技术管理和工艺过程控制,工艺及生产问题的解决,保证生产过程的顺利进行。

3.2 制造部:生产的组织与管理,员工的培训与培养,工艺过程和设备的日常维护和保养,产品产量和质

量的保障。

3.3 品保部:负责对工艺过程、设备的维护和保养以及工序生产产品质量进行监控。

3.4 设备部:生产设备的管理、维护和维修。

4.0 相关文件及记录

《无铅喷锡后处理机点检表》 D-C-ME-158-001

《无铅喷锡后处理机保养记录表》 D-C-ME-158-002

《无铅喷锡首板检查记录表》 D-C-ME-158-003

《无铅喷锡全检记录表》 D-C-ME-158-004

《无铅喷锡流程参数记录表》 D-C-ME-155-003

5.0 流程图

无

6.0 操作规范

6.1 工艺流程

6.2 工艺参数

6.3.1 开机前准备工作

6.3.1.1 检查各缸液位是否在刻度要求范围;

6.3.1.2 检查各过滤盖是否拧紧,吸水辘是否干净;

6.3.1.3 检查喷嘴是否阻塞,喷水角度是否正确。

6.3.2 开机-关机的具体操作步骤

6.3.2.1 开机

①开启电箱面板上总电源;

②在触摸屏上将各流程的开关按钮置于工作状态位置(此时按钮闪烁显示);

③根据工艺流程需要,设定各电热段所需工作温度;

④按触摸屏中“启动按钮”按钮将反色显示,各液泵分段延时工作(此时闪烁按钮将反色显示),

泵管直接受对应按钮控制;

⑤将各水洗段的喷淋压力通过过滤器出水口处的球阀调节至所需值;

⑥调整输送速度至工艺范围;

⑦调整磨刷松紧度,使电流显示值在0.8-1.8间;

⑧将冷却好的板试产3-4PNL,检查是否存在板面不干、擦花、卡板、板面锡粉、板面清洗不净

等,如OK则按工艺要求进行批量生产。

6.3.2.2 首板检查

①每批板生产前必须做首板,首板检查OK方可量产,不合格需重做首板,检验项目及方法按

《制程检验作业指导书》进行。

②所有通生产板需生产部进行全检,检查项目除锡厚无需测量外,其他检验项目及方法按《制

程检验作业指导书》进行。

6.3.2.3 关机

①检查确认机内无板时方可关机;

②若为间断式关机,触摸显示屏上“停止”开关,重新开机时触摸“启动”即可, 若为时间关

机,则触摸“停止”开关,并关闭电箱面板上总电源。

6.3.3 设备操作注意事项

6.3.3.1 每班开机生产时,须按点检表所列项目对设备进行检查,并作好点检记录;

6.3.3.2 放板时应保持板间距大于5cm,防止叠板;生产中随时检查是否有卡板现象;

6.3.3.3 当板厚超过3.0mm时,做板前须检查烘干段风刀高度是否正常,并试做首板OK方可批量生产;

6.3.3.4 后处理机磨刷采用1000#磨刷,当刷毛短于1.0cm时应更换;磨板段喷淋未开启前,不可开启磨辘

马达,以免造成压辘和磨辘的非正常磨损;磨辘应避免酸性环境;

6.3.3.5 后处理机入板时应左右交叉放板,以防磨刷磨损不均;

6.3.3.6 生产时,抽气阀应开启,以防止废气外溢;

6.3.3.7 机器的使用温度不得超过规定值,各段零部件不得随意调换使用;

6.3.3.8 生产过程中不得将板直接叠放,必须隔垫胶皮;从架子中取放板时严禁单手操作;

6.3.3.9 后处理机生产有铅喷锡板后,须对全线进行换缸清洗;且须对气浮床进行清洁,合格后才能生

产无铅喷锡板;

6.3.3.10 无铅锡板不得与有铅锡板共用隔垫胶片,必须使用专用隔垫胶片或插架;

6.3.3.11 为防止无铅喷锡板面水印问题,后处理出板处由隔胶片改为插架,由生产全检并在放置1H后再

打包;如检出有板面水印现象的,安排加烤150℃×15min冷却插架放置1H后再打包;

6.3.3.12 设备功能说明:后处理机为流水线作业设备,同时设有“紧急停止”、“液位过低”、“机

体超温”、“电机过载”、“滤筒盖开”等自测保护功能,具体作用如下:

①工作中,如有突发故障出现,应即刻按下就近处“紧急停止”,此时触摸屏上显示“紧急

停止”故障,电箱顶部三色指示灯发现红色报警信号,全线停止工作;

②当液位低于设定最低液位时,此触摸屏显示“某段液位过低”三色指示灯发出黄色报警

信号,如高压水洗和加压水洗段发生液位过低,则液泵延迟2秒停止工作(液位恢复2

秒后重新开启),若装有发热管的段落发生液位过低,则发热管停止发热;

③当装有电热的某段工作温度超过本段过热保护器设定值时,触摸屏显示“某段机体超温”

三色指示灯发生红色警报,相应段液泵停止工作,强风吹干机体超温时,风泵停止工作;

④当出现电机过载时,触摸屏显示“某段电机过载”,三色指示灯发出红色警报,电机停

止工作;

⑤某段过滤盖开启时,触摸屏上显示“某段滤筒盖开”,三色指示灯发出红色警报,全线

(除发热管外)停止工作。

6.4 设备保养

6.5 异常处理

6.5.1 设备异常处理

5.5.1.1 卡板时,立即关闭总电源并及时通知维护部进行维修,人工轻轻取出机内的板,检查板面是否

擦伤或折断板,没有烘干的板待机器修好后重新烘干。

6.5.1.2 喷嘴水形改变:疏通嘴芯里的杂物。

6.5.1.3 压力表值偏大:喷嘴堵塞;压力表值偏小:药液泄漏。

6.5.1.4 设备报警:请根据屏幕显示,及时检查确认问题是否存在,并采取相应的调整动作,使设备保持

正常的工艺状态

6.5.2 停水停电处理

当停水停电时,停止放板,将机器内的板取出,待机器正常或来电后开启烘干、水洗段以2.0m/min 的速度将板传送出来;然后检查板面情况,如不合格则找PQA和工艺工程师确认并重新试板。

6.6 能力测试

6.6.1 设备制程能力

最大做板宽度:长640mm×宽600mm;

最小做板尺寸:长200mm×宽150mm;

做板厚度范围: 0.4≤板厚≤4.2mm。